-

航空发动机作为航空飞行器的关键部件,其热端零部件面临着极端苛刻的高温服役环境[1-2]。在满足航空发动机推重比逐渐增进的前提下,提高发动机热端零部件的抗高温氧化性能成为当下主要研究重点之一[3]。目前,航空发动机在高温环境下的服役材料主要包括镍基、铁基和钛基高温合金等[4]。镍基高温合金作为航空工业必备材料,其在航空发动机中用量高达40%~60%,因此,镍基高温合金的设计和制造一直在航空制造领域备受关注[5-6]。GH907是在铁-镍-钴合金基础上添加Nb、Ti、Si等元素研发而成的一种低膨胀高温合金,是使用范围最广泛的镍基高温合金之一[7]。GH907合金在低于650℃服役时,其具有良好的抗拉强度,低膨胀系数,抗冷热疲劳性能和焊接性能[8-10]。但随着服役温度升高,合金容易发生相变和降解,导致合金高温抗氧化性能下降,使其难以满足服役需求[11-12]。

为解决上述问题,高温防护涂层成为提高GH907高温合金高温抗氧化性能的有效手段之一,主要包括MCrAlY涂层和复合涂层[13]。复合涂层因可以解决MCrAlY涂层脆性增强、熔点降低等问题而被广泛使用[14]。近年来,国内外学者相继开展了复合涂层在高温环境下抗氧化性能的研究。Zhou等[15]发现复合涂层的分层结构可以改善涂层在高温服役条件下物理兼容性较差等问题,从而提高航空发动机的服役温度和服役周期。Cao等[16]采用超音速火焰喷涂工艺制备了NiCoCrAlY/Al2O3复合涂层,并研究涂层性能,发现涂层与基体结合良好,同时具备优异的抗氧化性能。Jia等[17]利用等离子喷涂和电弧喷涂技术在钛合金表面形成Al/NiCr复合涂层,经研究后发现,在高温氧化过程中,形成的NiAl化合物有效的提升了涂层抗高温氧化性能。截至目前,复合涂层在提高基体高温抗氧化方面取得了优异进展,然而对提高GH907高温合金的高温抗氧化性能却少有文献报道。

因此,本文采用电弧离子镀技术(AIP)技术在GH907高温合金基体上沉积NiCoCrAlY/AlSiY复合涂层,随后将沉积样品进行真空退火处理。并系统开展GH907高温合金和NiCoCrAlY/AlSiY复合涂层物相成分、表面组织形貌与截面元素分布的研究,重点解析富Al层在氧化过程中对氧气的抑制效果。全面论证在GH907高温合金上沉积NiCoCrAlY/AlSiY复合涂层的技术可行性与匹配性。

全文HTML

-

试验以高温镍基合金GH907作为基体材料,基体尺寸为15 mm×15 mm×5 mm,镀膜前将试样表面进行打磨、清洗、喷砂,超声清洗,最后烘干处理。GH907高温合金成分如表1所示。

-

采用电弧离子镀(AIP)技术,在基体上制备NiCoCrAlY/AlSiY复合涂层,详细成分如表2所示。制备工艺主要包括:(1)将试样放入无水乙醇(溶液)中进行超声波清洗15 min,吹干后待用;(2)NiCoCrAlY粘结层的主要制备工艺参数包括:沉积前调整靶基距为130 mm,通入氩气并将真空室气压控制为1.0 Pa,偏压−150 V,电弧电流80 A,电压18 V,温度200℃,进行辉光放电离子清洗50 min。沉积涂层时通入氩气确保真空室气压为1.0 Pa,电压20 V,偏压−100 V,电弧电流100 A,启动靶材沉积130 min后,降温至100℃时停炉;(3)AlSiY涂层的主要制备工艺参数包括:沉积前调整靶基距为130 mm,通入氩气并将真空室气压控制为1.0 Pa,,偏压−150 V,电弧电流80 A,电压19 V,温度280℃,进行辉光放电离子清洗50 min。沉积涂层时通入氩气确保真空室气压为1.0 Pa,电压18 V,偏压−100 V,占空比60%,电弧电流80 A,启动靶材沉积60 min后,降温至120℃时停炉。(4)制备完成后对涂层进行650℃真空退火4 h处理。实验样品编号见表3。

-

利用高温马弗炉,考核样品M1与M2的抗氧化性能。实验过程包括:

(1)将M1与M2试样放入高温马弗炉中,以10℃/min的加热速率加热至750℃,分别静态氧化200 h和500 h后取出,进行表征检测;

(2)M1和M2试样分别取三个固定的称重试样放入高温马弗炉中,以10℃/min的加热速率加热至750℃,每隔40 h,用精度为10−4 g的天平称重,根据高温氧化过程中试样重量变化的平均值绘制氧化动力学曲线。单位面积的氧化增重(∆M)按照式(1)计算:

式(1)中:m1表示实验后试样的重量,单位mg;m2表示实验前试样的重量,单位mg;S表示试样表面的面积,单位cm2。基于实验数据绘制氧化增重动力学曲线。

-

检测采用荷兰公司生产的X' Pert Powder型X-射线衍射仪(X-ray diffraction, XRD),精确分析实验样品的表面物相成分,设定扫描角度为10°~90°,扫描速度为10°/min。采用蔡司公司的扫描电子显微镜(SEM,Zeiss ∑IGMA HD)进行观测样品表面和断面在实验前后微观形貌变化规律,同时利用扫描电镜配套的能量色散光谱仪(EDS),对样品元素组成和元素分布情况进行测量,加速电压为15 kV,使用SE2探测器观察表面形貌;使用HDBSD探测器观察截面形貌。

1.1. 基体材料

1.2. NiCoCrAlY/AlSiY复合涂层制备

1.3. 性能测试方法

1.4. 表征方法

-

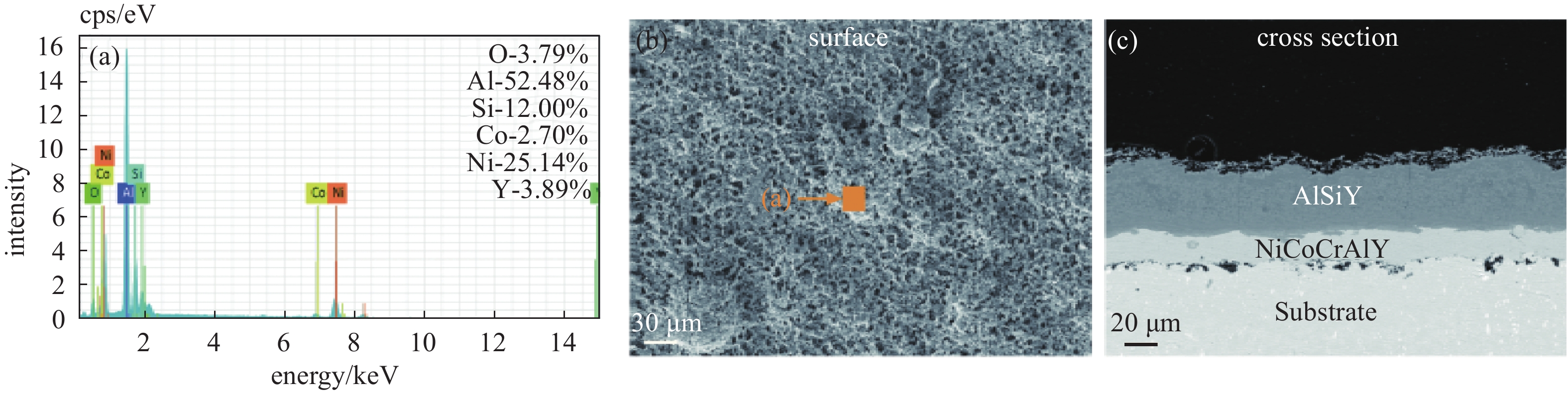

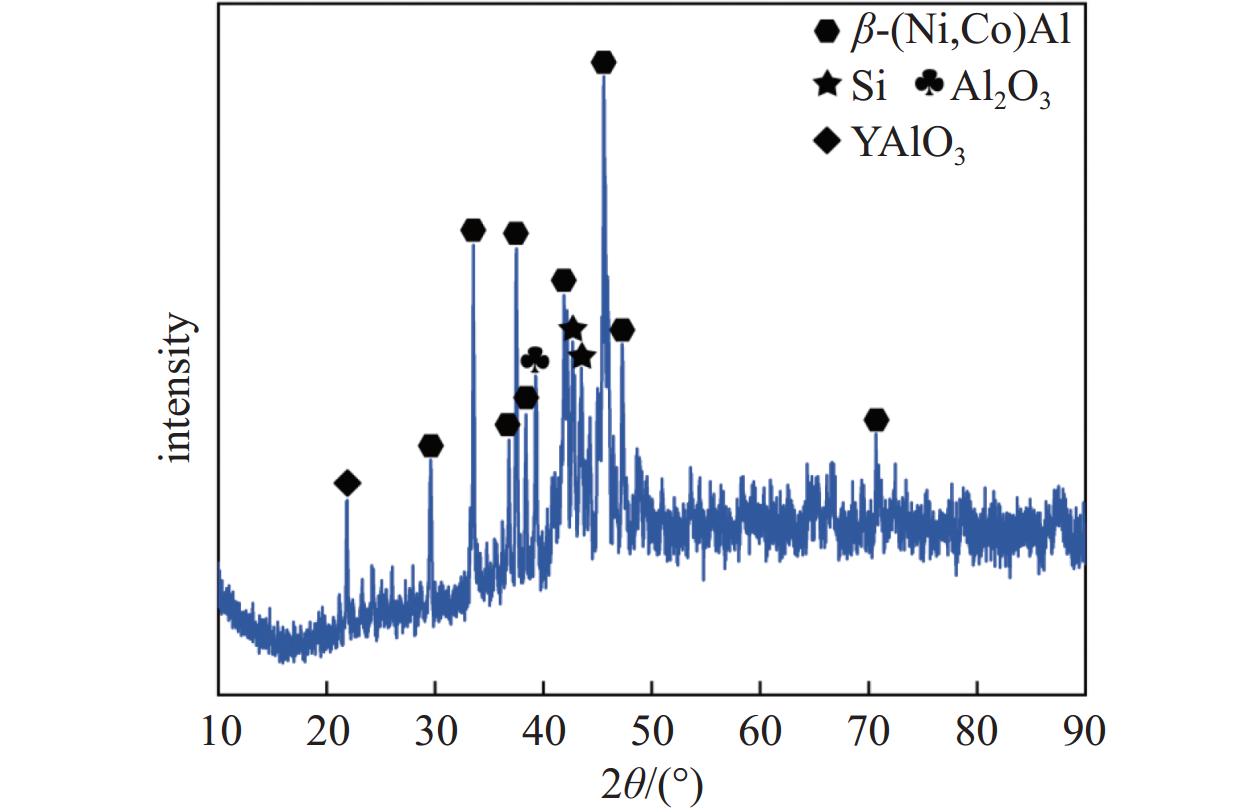

图1为样品M2经650℃真空退火后的XRD图谱。NiCoCrAlY层和AlSiY层中元素经真空退火后发生相互扩散。如图1所示,涂层的表面主要由β-(Ni、Co)Al相和少量Si相和氧化物组成,表明在GH907高温合金表面成功制备了NiCoCrAlY/AlSiY复合涂层。

图2为样品M2经650℃真空退火后的表面和截面扫描电镜图像与EDS区域分析图。图2(a)为M2表面EDS区域分析图,表面元素分布与图1中XRD分析结果一致。图2(b)为M2的表面形貌,在高温氧化试验前,退火处理促进了不同元素在不同速率下在涂层中扩散,导致涂层表面上有许多“柯肯德尔”孔。铝在此过程中迅速发展为结构致密的氧化铝,这已被证明可以进一步提高涂层的综合性能[18]。图2(c)所示,其截面形貌可清晰的看到NiCoCrAlY层与顶部AlSiY层结合良好。

-

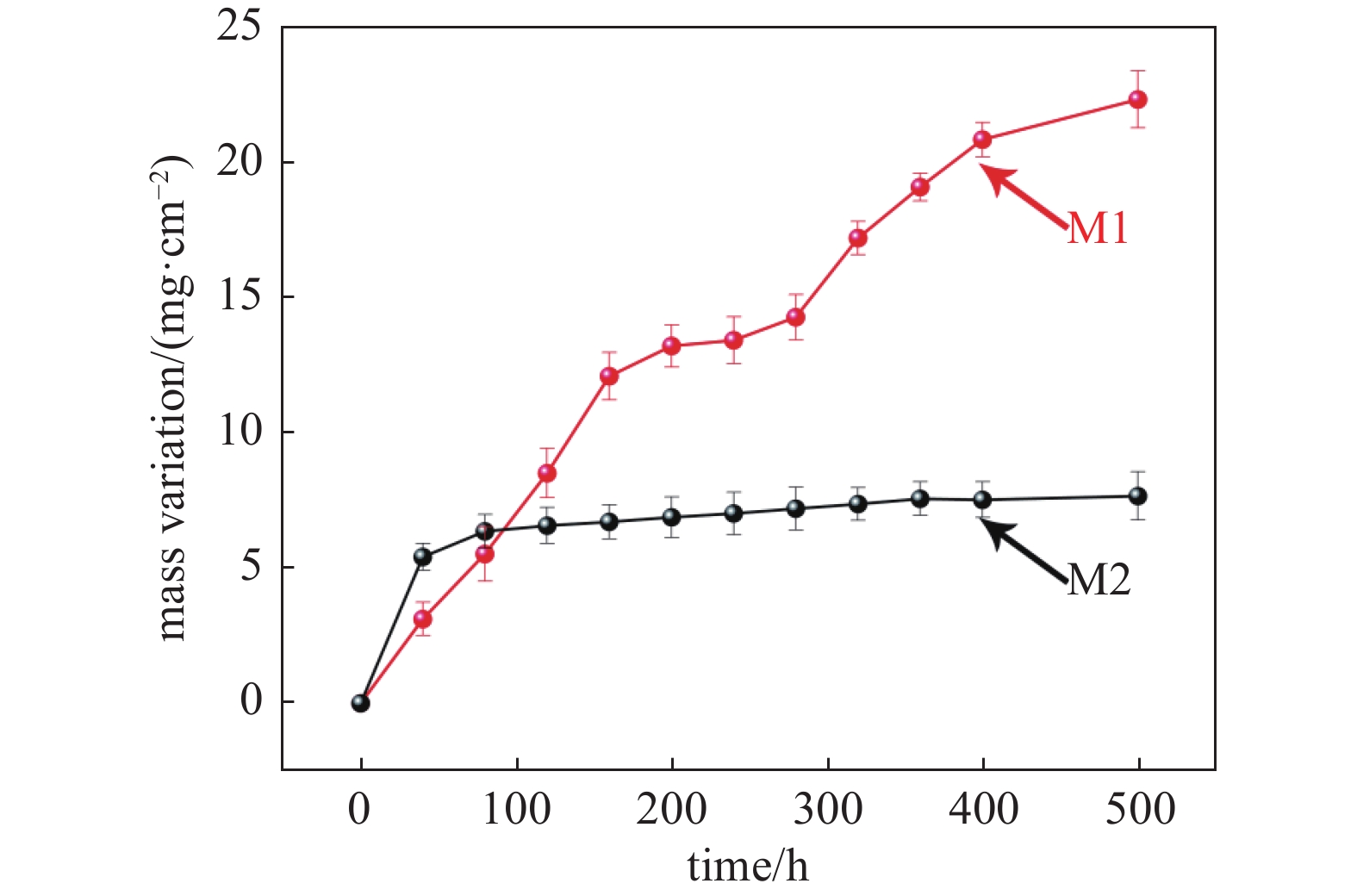

图3为样品M1与M2在750℃氧化500 h的氧化动力学曲线。如图所示,随着氧化时间的增加,M1样品呈迅速增重趋势。试样M1在初始200 h时质量增重迅速达到13.24 mg/cm2,随后曲线呈现出稳定趋势约80 h,表明此时样品M1氧化层有效阻止基体的进一步氧化。随后曲线再次讯速增长,表明此时基体再次遭受严重氧化。氧化500 h后,质量增重达到22.38 mg/cm2。与试样M1相比,试样M2在初始80 h时的质量增重迅速达到6.37 mg/cm2,这与M2样品中Al元素发生氧化反应有关[19]。在100 h~500 h氧化期间,试样M2呈现出持续稳定的趋势,在氧化试验结束后,其质量增重值仅为7.68 mg/cm2。显然,M2样品的增重速率远远小于M1样品,证明NiCoCrAlY/AlSiY复合涂层极大地提高GH907高温合金的抗高温氧化性能。

-

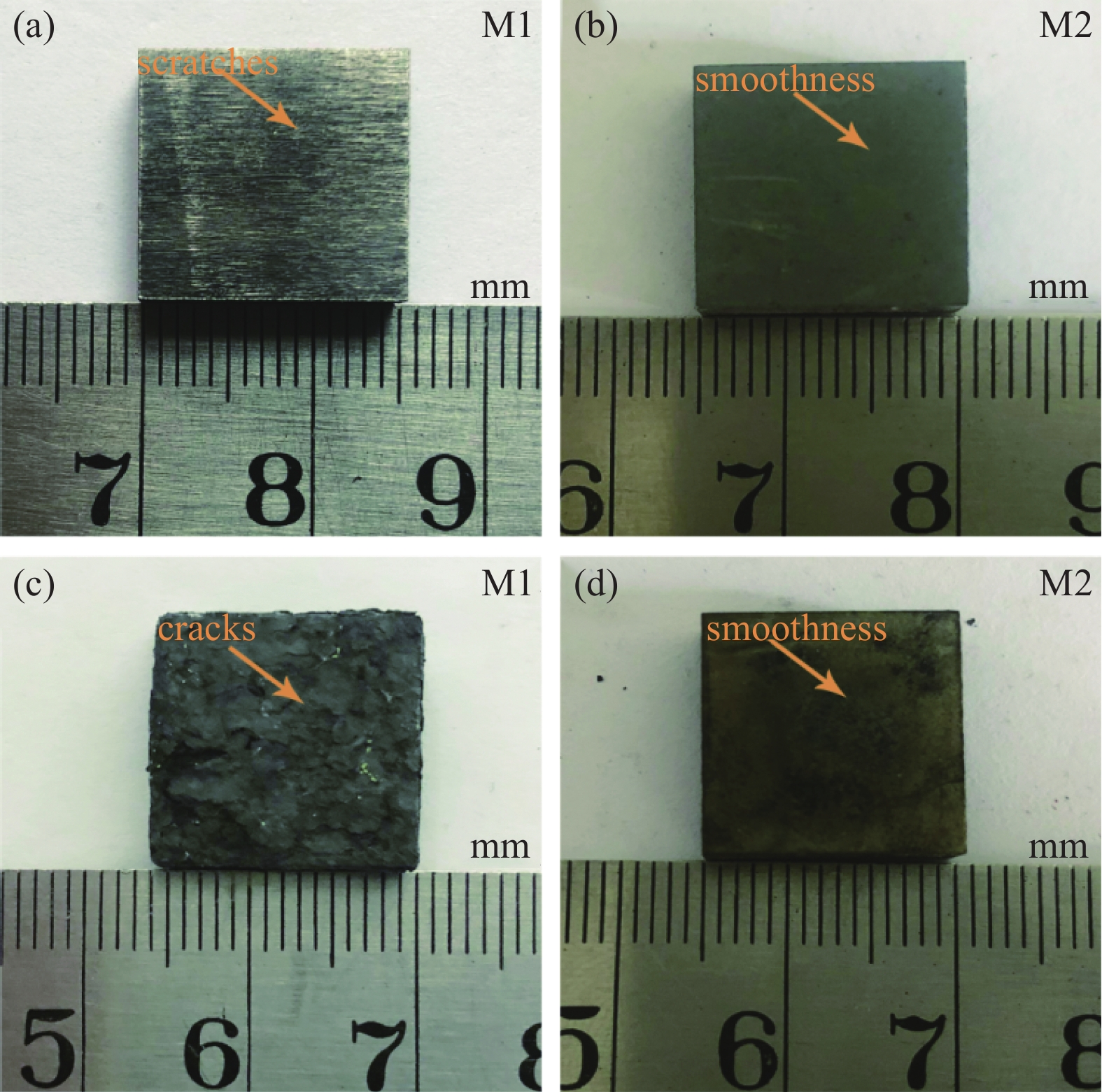

图4为所有样品的表面宏观形貌图。如图4(a)所示,原始样品M1经砂纸打磨处理后表面有着明显划痕和金属光泽。原始样品M2表面平整且表面呈现灰白色(图4(b))。图4(c)为样品M1氧化500 h后的表面形貌,表明氧化试验500 h后样品M1遭受严重氧化侵蚀,表面萌生出大量裂纹,甚至局部发生脱落。相比之下,样品M2表面并未发生严重氧化侵蚀,经500 h后,表面依然平整,并未观测到明显裂纹和脱落现象(图4(d))。

-

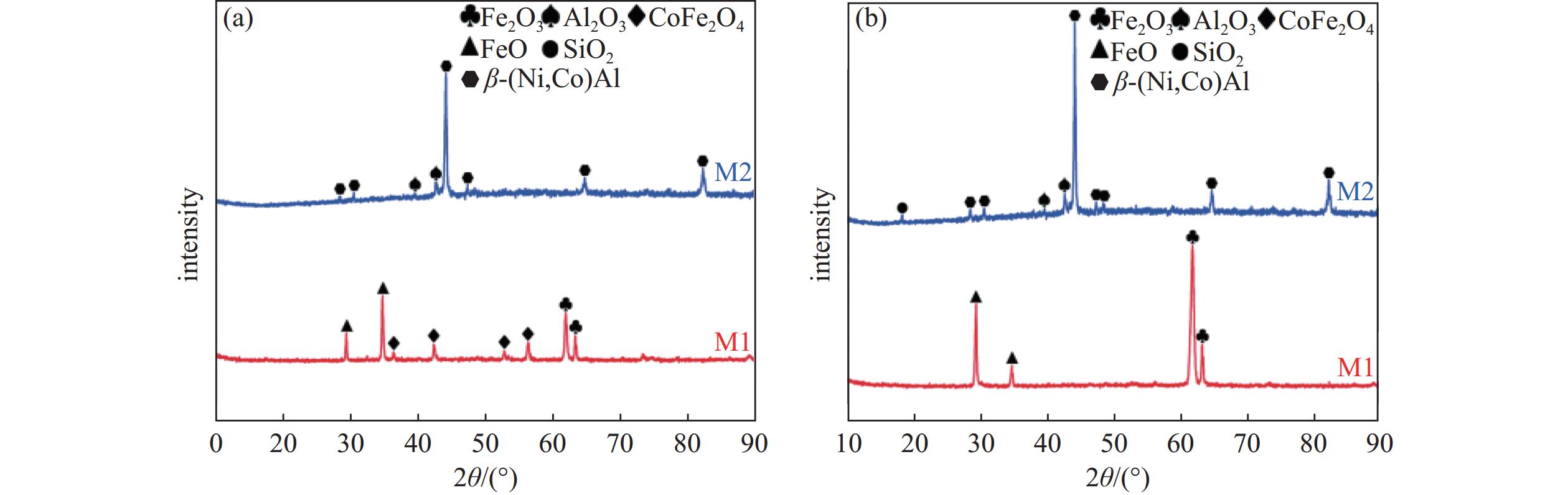

图5为所有样品经750℃氧化200 h和500 h后的XRD谱图。如图5(a)所示,样品M1氧化200 h后相组成以FeO,Fe2O3和CoFe2O4相为主。氧化试验时间500 h后,仅检测到FeO,Fe2O3相,证明氧化物CoFe2O4发生脱落,且随着氧化时间的增加不会生成新的CoFe2O4氧化物。图5(b)所示,样品M2氧化200 h后相组成以β-(Ni,Co)Al和Al2O3相为主,证明表面氧化层主要为Al2O3,且在氧化500 h后表面依旧可以检测到较高含量的Al2O3相。证明NiCoCrAlY/AlSiY在氧化过程中会持续生成连续且致密的Al2O3扩散屏障来防护基体。

-

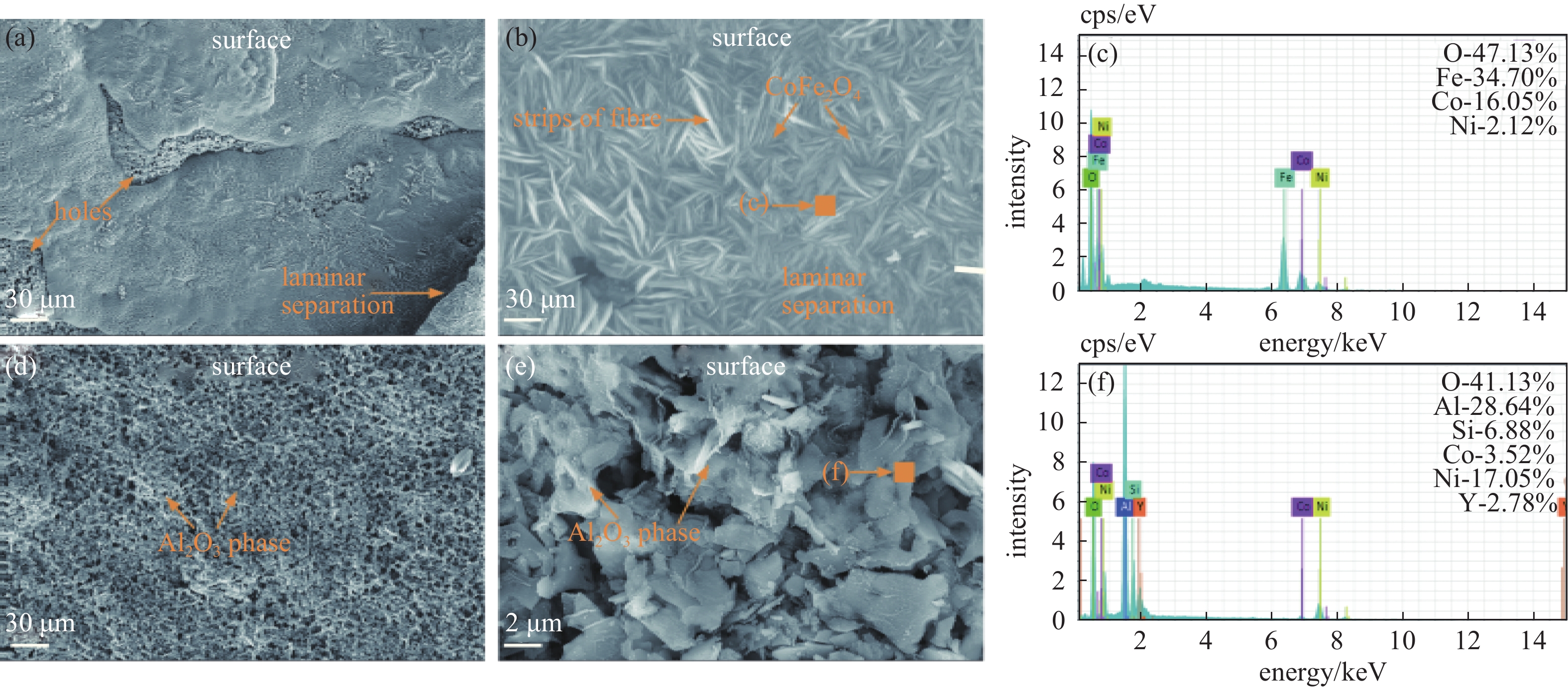

图6所示为经750℃氧化200 h后所有样品表面SEM形貌和相应EDS图谱。如图6(a)和图6(b)所示,基体氧化过程中,GH907合金表面出现白色条形物质。通过EDS图谱分析,条形状物质为CoFe2O4尖晶石相,与图5中XRD的分析结果一致[20]。如图6(c)所示,经200 h氧化试验后,区域c中O、Fe、Co、Ni含量分别为47.13%, 34.70%, 16.05%, 2.12%。如图6(a)所示,样品M1在高温氧化过程中表面形成的CoFe2O4尖晶石具备隔绝氧气作用。但其会因热应力等因素萌生出裂纹,在裂纹处基体进一步发生氧化导致表层发生剥落。如图6(d)和(e)所示,氧化过程中,NiCoCrAlY/AlSiY涂层表面生成黑灰色的氧化层,表面被密集切连续粒状物质所覆盖,经EDS图谱分析表面粒状物质为Al2O3[21]。如图6(f)所示,经200 h氧化试验后,区域f中O、Al、Si、Co、Ni、Y的含量分别为57.68%, 24.88%, 5.88%, 1.15%, 20.54%和8.78%,如图6(d)所示样品M2表面生成连续且致密的Al2O3层对基体起到很好的保护作用,在基体表面形成致密扩散屏障,降低氧气向氧化膜内部扩散速率[22]。

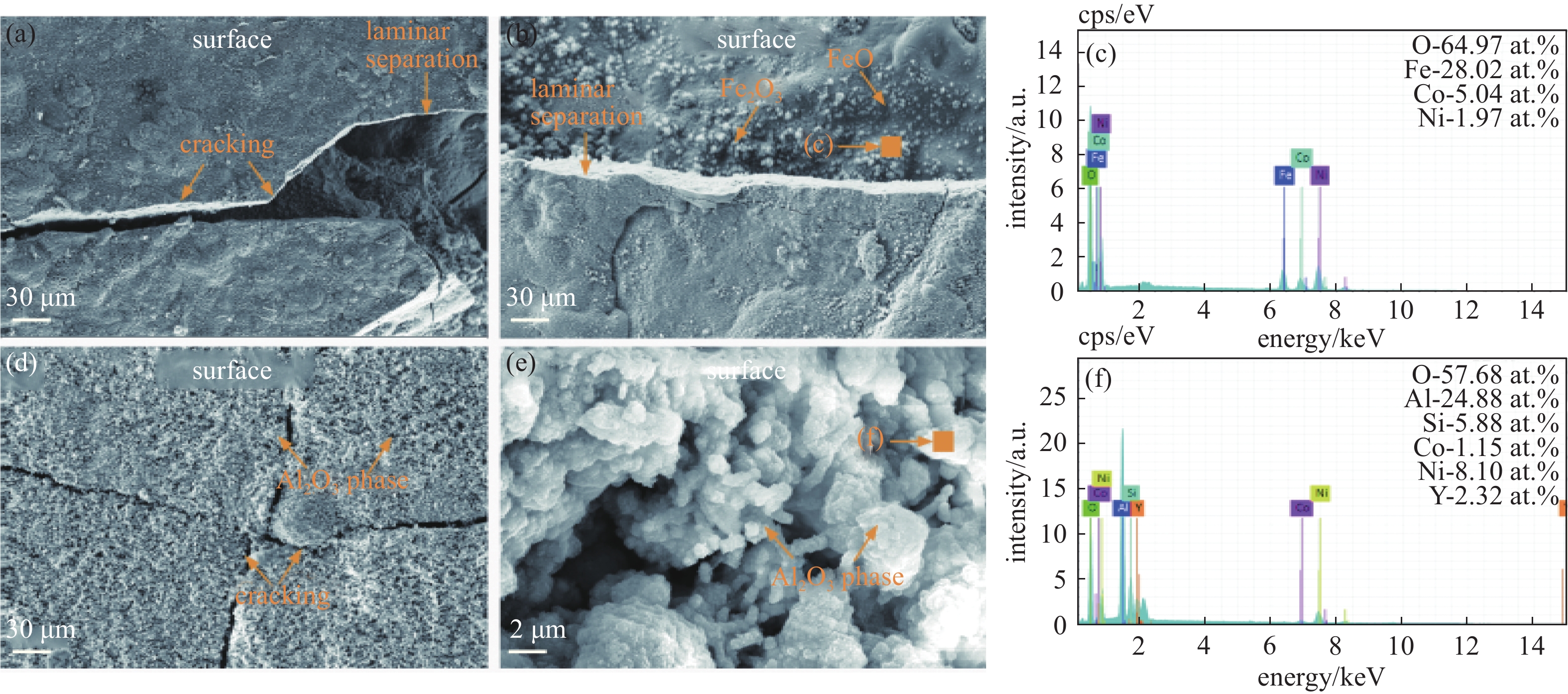

图7所示,经750℃氧化500 h后所有样品表面的SEM形貌和相应EDS图谱。如图7(a)和(b)所示,高温氧化后期,样品M1表面呈现出大量裂纹,表层发生大面积脱落,与图4观测到的表面宏观形貌一致。EDS图谱分析结果如图7(c)所示,区域c中O、Fe、Co、Ni的含量为50.11%, 33.39%, 14.21%, 2.29%。如图7(b)所示,表面检测到大量的颗粒状氧化物,主要成分是氧化物FeO和Fe2O3,而未检测到条形状CoFe2O4的氧化物。样品M1表面FeO与Fe2O3颗粒之间独立存在,导致表面氧化层致密性不足,氧气由颗粒间空隙扩散到基体,进而导致基体发生氧化反应被侵蚀[23-24]。如图7(d)和(e)所示,氧化过程中,NiCoCrAlY/AlSiY涂层表面仅会生成微量的裂纹,且在裂纹区域会生成新的Al2O3屏障层。如图7(f)所示,经500 h氧化试验后,区域f中O、Al、Si、Co、Ni、Y的含量分别为57.68%,24.88%,5.88%,1.15%,8.10%和2.32%。如图7(d)所示,表面裂纹是基于涂层和基体的热膨胀系数差异而导致界面应力生成。并且氧化物形成过程中会产生生长应力,因此在两种应力叠加作用下诱发Al2O3层裂纹萌生。因涂层中含有大量Al元素,且生成Al2O3的吉布斯自由能较低[25],当表面产生裂纹时,会优先与氧气反应在涂层表面再次形成Al2O3来修复破损的氧化层,进一步阻止氧气向内进行扩散。进而对基体继续起到防护作用。

-

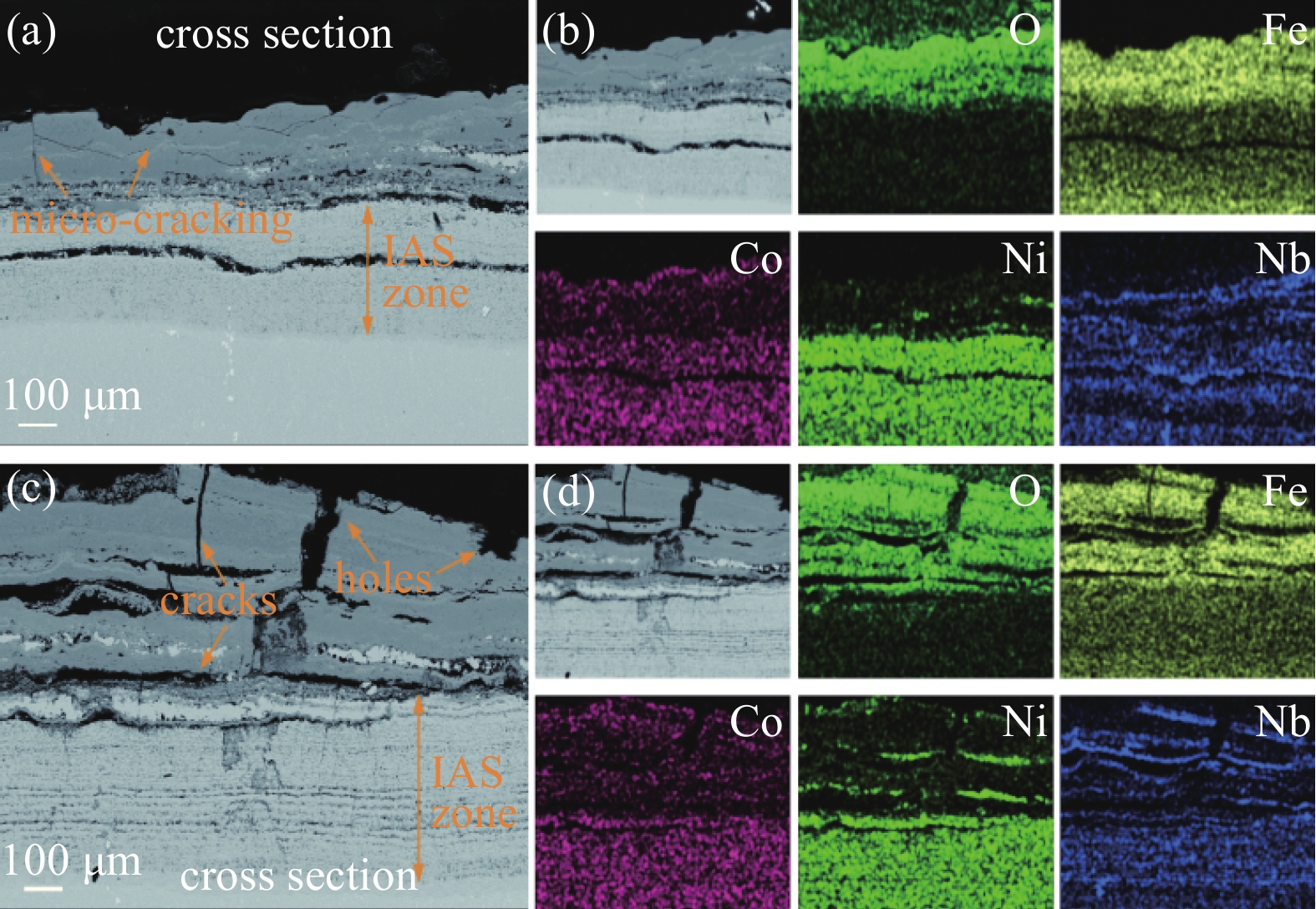

图8为样品M1高温氧化试验后截面的微观组织形貌与EDS元素分析。如图8(a)所示,样品M1氧化200 h后氧化层萌生纵向裂纹,且表层部分发生脱落,同时观察到基体产生内部扩散区。结合图8(b)中的元素映射显示,Fe元素向上扩散在表层出现明显的扩散富集,同时Co元素向下进行扩散,导致内部扩散区形成。经分析后样品表面主要为Fe、Co的对应氧化物。进一步证明了氧化前期会产生CoFe2O4的氧化物,在氧化前期对基体起到防护作用。如图8(c)所示,样品M1氧化500 h后氧化层的纵向裂纹向下扩展,同时表层严重脱落,此时内部的扩散区较比前期明显更深。结合图8(d)中的元素映射显示,氧化层中可以检测出高量Fe,O元素,Co元素仅在未氧化的基体中观测到。说明在氧化实验后期,基体表面仅能生成不具抗氧化性能的FeO与Fe2O3氧化物[26]。进而证实,GH907高温合金在高温环境下不具备长期抗氧化能力。

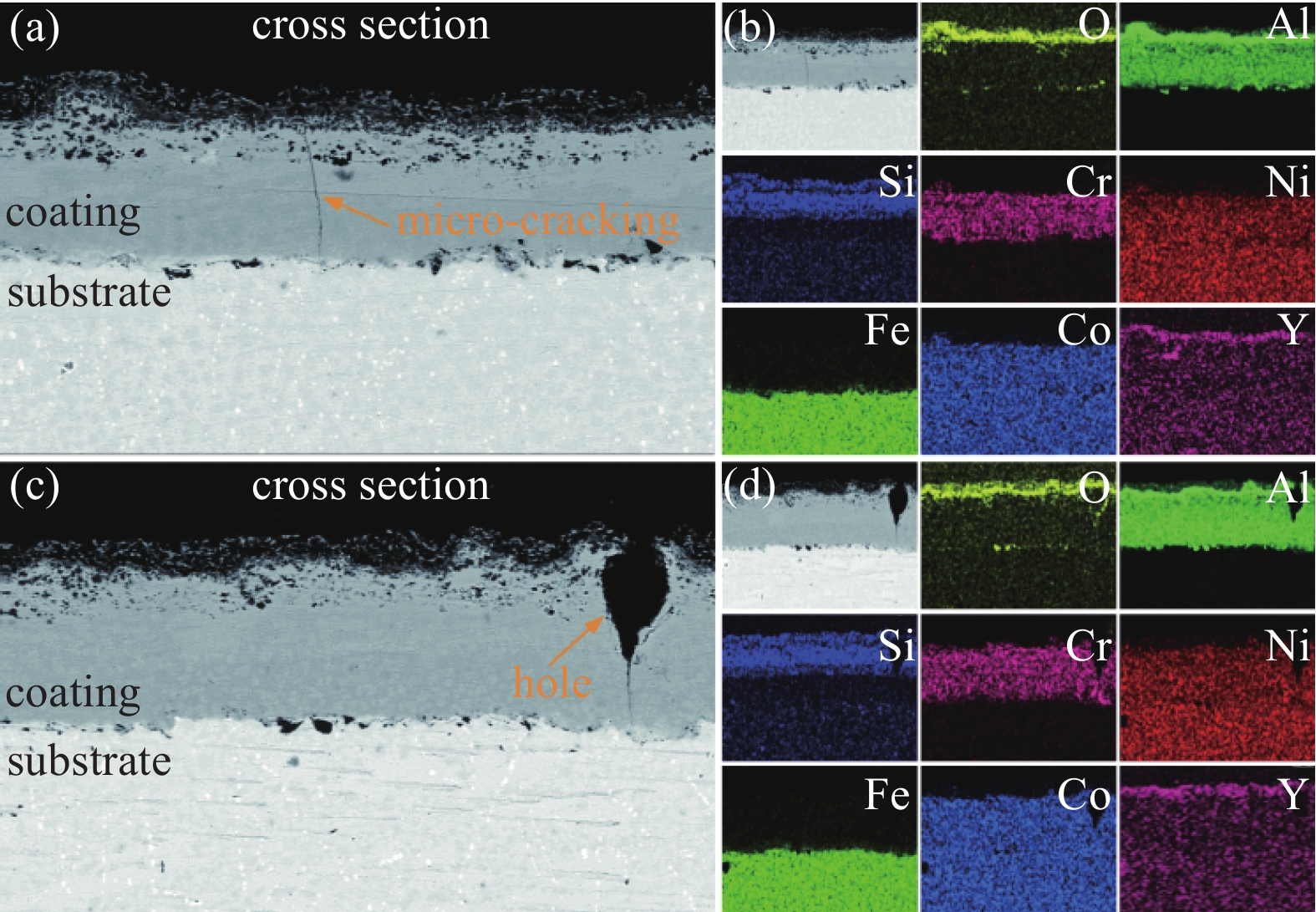

图9为样品M2高温氧化试验截面微观组织形貌与EDS元素分析。如图9(a)所示,试验200 h后样品M2涂层仅观察到微量的纵向裂纹,基体内部未检测到扩散区,涂层对Fe元素扩散起到明显的抑制作用。结合图9(b)中的元素映射显示,M2样品表面涂层中含有高量Al元素,表明此时样品表面主要为Al2O3氧化膜,因Al2O3拥有连续且致密的特性可以作为氧化屏障隔绝外部氧气,对基体起到防护作用。如图9(c)所示,试验500 h后样品M2涂层观察到少量裂纹和孔洞,但基体内部仍未检测到扩散区。如图9(d)中的元素映射显示,当氧化层出现裂纹与孔洞处时,在损伤区域仍可以检测到高量Al与O元素。说明,在裂纹与孔洞区域Al元素会与氧气接触形成新的Al2O3层对损伤区域进行修复。通过EDS能谱分析,涂层表面具有较高O元素富集,证明仅在涂层表面生成氧化物,内部并未发生明显扩散造成侵蚀。结合氧化动力学曲线,SEM表面形貌和EDS能谱分析,证明NiCoCrAlY/AlSiY复合涂层可以长期作为氧化屏障隔绝氧气,延缓基体因氧化反应而遭到的侵蚀。

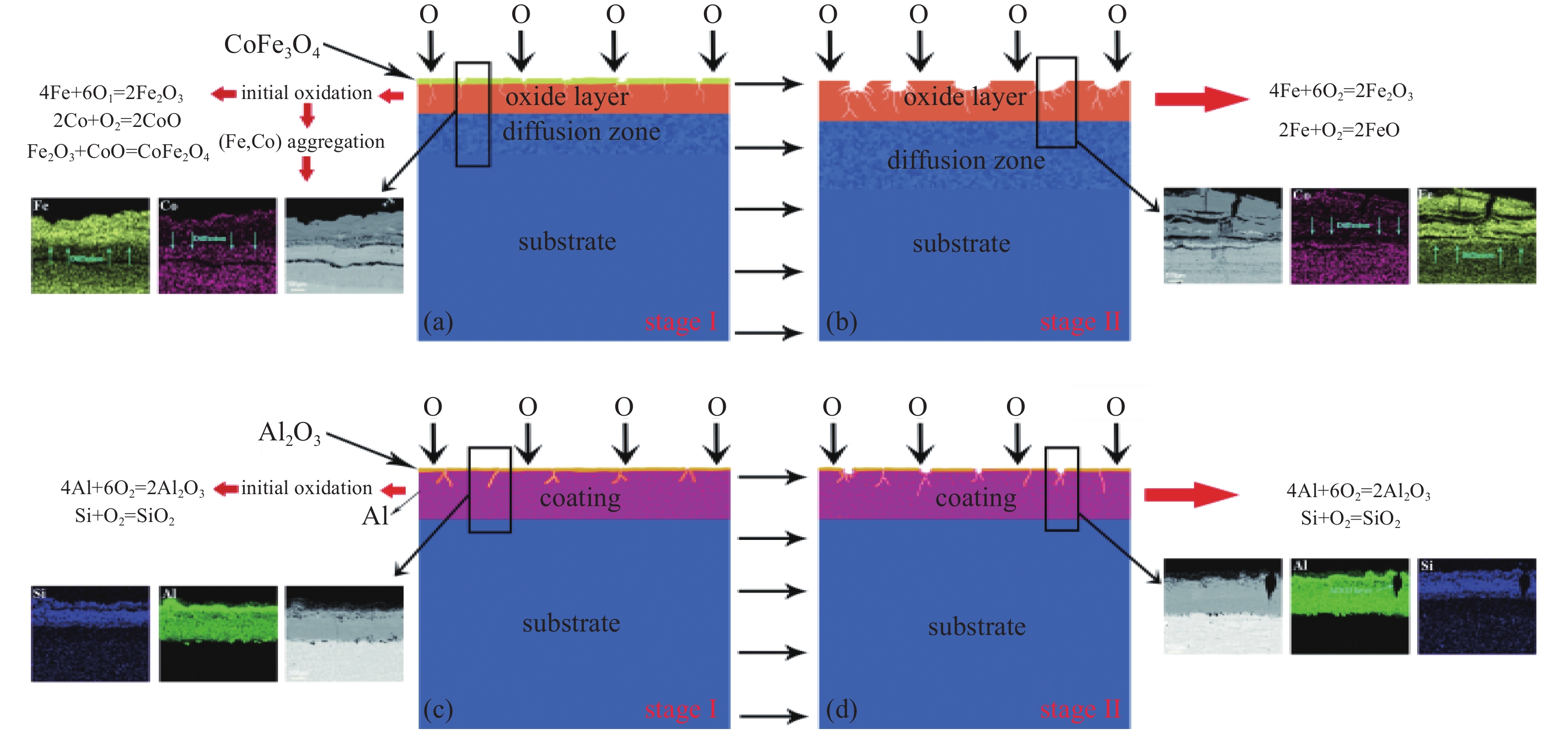

图10显示了样品M1与M2在高温氧化实验中的氧化腐蚀机理。图10(a)-(b)为样品M1在750℃高温条件下的腐蚀损伤机理图。在750℃高温环境中,GH907高温合金发生了典型的氧化反应,合金中元素反应形成对应氧化物的标准吉布斯自由能排序为:

$\Delta {\mathrm{GCoF}}{{\mathrm{e}}_2}{{\mathrm{O}}_4} $ (−58701 J/mol)<$\Delta {\mathrm{GF}}{{\mathrm{e}}_2}{{\mathrm{O}}_3} $ (−32032 J/mol) < ΔGCoO (−26668 J/mol)< ΔGFeo (−4556 J/mol);由于Fe2O3生长活化能较低,使得Fe2O3的生长速率远高于CoO。因此如图10(a)所示,GH907高温合金氧化反应首先生成Fe2O3,之后反应生成CoO,互相进一步反应生成CoFe2O4[27]。具体反应为:随着氧化时间延长,同样发生反应式(1)所示的氧化反应。但基体中的Fe,Co发生严重扩散。导致氧化层处出现贫Co现象,同时使得该处Fe浓度相对提高, 产生富Fe层。在氧化实验后期随着表面CoFe2O4层完全脱落,氧气渗透进入样品内部,与富Fe层发生反应:

图10(c)-(d)为样品M2在750℃高温条件下的腐蚀损伤机理图。NiCoCrAlY/AlSiY复合涂层经真空退火后,表层聚集富量Al元素。同时Al2O3因其吉布斯低,在氧化实验前期会首先与氧气反应生成Al2O3。随后Si元素与氧气结合生成SiO2[28]。具体反应为:

随着氧化时间的延长,由于涂层表面与基体热膨胀系数存在差异,最终导致涂层开裂,但因涂层表面存在的富Al层,反应式(6)会持续生成Al2O3,修复表层所产生的裂纹,以此来确保表层的致密性与连续性[29]。

2.1. 涂层制备态组织结构

2.2. 氧化动力学分析

2.3. 表面宏观形貌分析

2.4. XRD物相分析

2.5. 表面微观组织形貌与EDS元素分析

2.6. 截面微观组织形貌与EDS元素分析

-

系统的研究NiCoCrAlY/AlSiY复合涂层对GH907高温合金在高温环境下氧化行为和结构稳定性的影响,主要结论如下:

(1)在750℃环境下,GH907高温合金不具备长期抗氧化性,而NiCoCrAlY/AlSiY复合涂层可以有效地提升GH907高温合金的高温抗氧化性能。

(2)GH907高温合金在氧化试验前期,表面生成CoFe2O4氧化层保护基体。随着氧化试验的进行,Fe元素向外扩散及Co元素向内扩散,导致氧化层发生破裂与脱落后,因表面Co元素降低,表面仅生成不具保护作用的FeO与Fe2O3。

(3)NiCoCrAlY/AlSiY复合涂层在高温氧化过程中表面形成致密且连续的Al2O3屏障层。氧化试验后期,由于热应力等因素导致氧化层萌生出裂纹与孔洞,但涂层中富Al层会在破损区域形成新的Al2O3进一步抑制氧气向内扩散。

首页

首页 登录

登录 注册

注册

下载:

下载: