-

铜及其合金由于拥有优异的导电、导热性能以及优异的耐大气腐蚀等性能被广泛应用于各个领域,但其硬度和耐磨性低等缺点往往会造成某些场合下使用寿命过低[1],限制其在性能要求高的部件上的应用,如高压电触头、连铸结晶器等[2]。大量研究及实践应用表明[3-6],在合金中添加Mo元素可以显著提高Cu合金的硬度和耐磨性能,然而Mo与Cu之间属于二元互不固溶体系(混合焓为正,即△H>0),在平衡条件下固溶度几乎为零,因此Cu-Mo之间极难实现合金化,这很难制造出高质量的Cu-Mo复合材料[7]。

材料的失效过程通常是从表面开始,因此通过表面合金化的方法在样品表面制备一层具有高性能的合金保护层有重要的现实意义。近年来,研究者们发现诸如离子注入[8]、激光合金化[9]和物理气相沉积[10]尤其是机械合金化[11]等非平衡加工技术可以驱动混合焓为正的体系在一定程度发生固溶而实现合金化,使互不相溶体系合金具有优异的表面性能。但离子注入存在注入层薄、设备昂贵等问题;激光技术仅能在材料表面制备一层偏晶合金层且存在气孔、裂纹等缺陷;物理气相沉积仅限于在样品表面制备功能薄膜,厚度有限且存在膜基结合问题;机械合金化工艺简单但制备过程中会引入杂质。

强流脉冲电子束(HCPEB)[12]是一种以加速电子为能量载体的新型表面合金化技术,已在表面处理领域应用多年。在HCPEB辐照过程中,巨大的能量(108−109 W/cm2)瞬间(1.5 μs)作用在材料表面导致表层迅速加热、熔化甚至蒸发,随后凭借处理材料的自身热传导在辐照表面产生极为快速的冷却速率(107~109 K/s),并形成极为陡峭的温度梯度(108 K/m),在此过程中材料表面可诱发高幅值和高应变速率的应力,这种热-应力耦合作用导致辐照表面晶粒细化甚至纳米晶和高密度的各种类型晶体缺陷的形成,如空位、位错和层错、孪晶等[13-15]。这些丰富的线、面缺陷以及高密度晶界一方面可为互不相溶体系组元的相互扩散提供快速扩散通道,实现短路扩散;另一方面溶质原子可以通过与空位和空位簇等点缺陷复合,促进合金层中形成过饱和固溶体,是传统表面处理技术无法实现的[16-17]。近年来,Zhang等利用HCPEB技术对包括Cu-C[18]、Cu-W[19]和Al-Pb[20]等在内的诸多Al基和Cu基二元互不固溶体系进行表面合金化,合金层中形成了过饱和固溶体结构,这显著提高了材料的表面性能。值得注意的是,溶质在HCPEB辐照过程中,溶解于基体以及从基体析出这两个过程几乎是同时发生的,多次快速加热和重凝过程中预先形成的亚稳态过饱和固溶体会发生脱溶,在合金层中形成纳米级的析出相结构。这些纳米结构以GP区和莫尔条纹等形式弥散分布,同时这些颗粒与基体存在着共格和/或其他取向关系[21]。前期研究结果大都针对Cu-Cr及Cu-W等体系中脱溶纳米颗粒分布状态和析出相在电子束热作用下的演化行为及其与基体的取向关系方面进行探讨,尚未涉及到HCPEB作用下二元Cu-Mo互不固溶体系中析出相的大小以及分布等特征和性能方面的研究。

鉴于此,本文利用HCPEB技术对预制Mo涂层的Cu表面进行辐照,研究不同辐照次数对材料表面Cu-Mo间固溶状态及合金层中相组成、表面形貌、析出相分布及其与基体间取向关系,并探讨这些微观结构状态对表面性能的影响规律。

-

实验中使用的基材是T2纯铜轧制板材。通过线切割将样品切割成10 mm×10 mm×5 mm的块体,然后进行机械打磨和抛光(使用金刚石膏,颗粒尺寸1 μm),最后在丙酮中进行超声波清洗。将Mo粉(纯度大于99.0%,粒度为74 μm)与有机粘合剂(4%聚乙烯醇)混合,制成浆液涂覆在Cu基体表面,为喷涂均匀,选用气压喷枪喷涂。将制备好的样品放入真空干燥箱中,在30℃恒温环境中干燥2 h。然后利用“HOPE-I”型强流脉冲电子束(HCPEB)装置对涂覆表面进行辐照合金化处理。HCPEB辐照参数下如下:电子能量27 keV,脉冲持续时间1.5 μs、能量密度4 J/cm2,电子束光斑直径60 mm,真空度5.5×10−3 Pa、轰击次数分别为15、25、35次。

采用CuKα辐射波长为0.15406 nm 的D8 ADVANCE型X射线衍射仪(X-ray diffraction, XRD) 对不同参数样品表面相结构进行分析;采用配备15 kV加速电压的Octane Plus能量色散光谱仪(Energy Dispersive Spectrometer ,EDS)的FEI NovoNano-450型场发射扫描电子显微镜(Scanning Electron Microscope, SEM) 分析样品组织形貌及微结构 ;采用JEOL-2100F型透射电镜(Transmission Electron Microscope, TEM)进一步研究了合金层内的显微组织结构。通过单侧磨薄、凹坑和离子减薄制备了用于TEM观察的薄片。采用德国耐驰STA449F3型综合热分析仪对样品进行差示扫描量热法(Differential Scanning Calorimetry,DSC)分析,保护气体为高纯氩气,温度范围20℃−1200℃,升温速率10℃/min。选用HV-1000装置,在0.245 N (25 g)载荷下加载15 s对硬度进行测量;为减小测量结果误差,每个样品选取10个点,取其平均值。

-

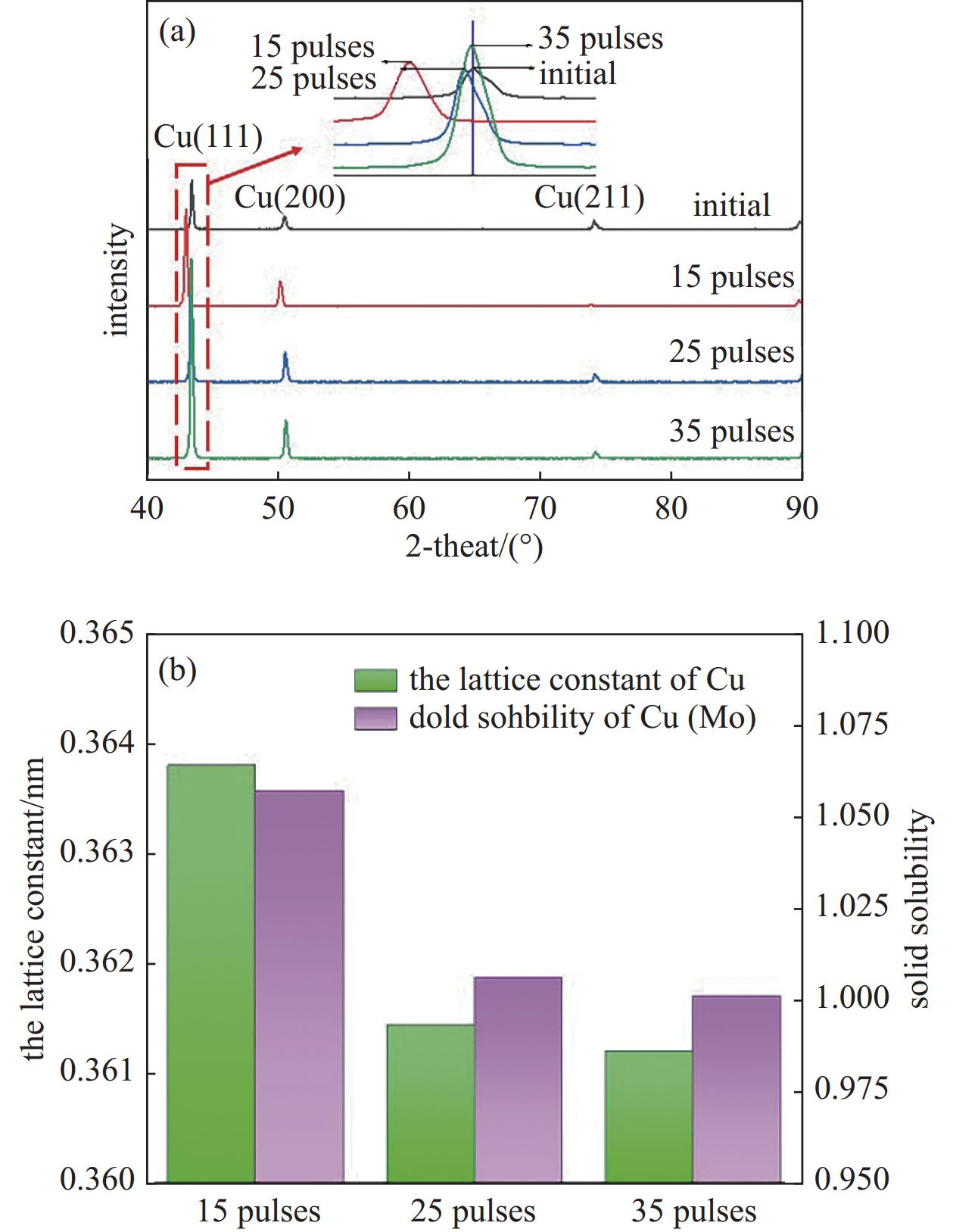

图1为HCPEB辐照合金化Mo前后Cu样品的XRD图。可以看出辐照合金化后样品中仅观察到Cu的衍射峰,并未发现Mo相的衍射峰,如图1(a)所示,可能的原因是辐照合金化后样品合金层中Mo含量相对较少所致。值得注意的是,与原始样品纯Cu衍射峰相比,HCPEB辐照合金化后Cu (111)峰(图1(a)中插图)均向低角方向偏移;其中15次辐照后衍射峰向低角区偏移程度最大。然而相较于15次辐照样品的衍射峰,25和35次辐照样品的衍射峰转而向高角方向偏移,其与原始样品相比,Cu的衍射峰仍低角区位置。根据布拉格方程2dsinθ=λ 可知,θ 与晶面间距的变化趋势相反,即θ减小意味着辐照后Cu晶格发生了膨胀(晶面间距d增大)。通常晶格的膨胀与收缩和元素的固溶体以及残余应力两种因素密切相关,根据以往的研究[22],HCPEB辐照纯Cu后,辐照表层内会形成大量的晶体缺陷并受到压应力的作用,这会使Cu晶格收缩,其结果将是衍射峰向高角度偏移。与此相反,本文中HCPEB辐照后Cu的衍射峰位却是向低角度偏移,因此有理由推测HCPEB辐照合金化样品诱发了Mo原子固溶于Cu晶格中并形成Cu(Mo)固溶体;由于Mo的原子半径(136 pm)大于Cu (128 pm),因此Mo原子的固溶会造成Cu晶格的膨胀。

Cu(Mo)固溶体中点阵常数与原子浓度之间关系可通过Vegard定律计算得出[23],结果如图1(b)所示,可以看出辐照合金化后Cu(Mo)固溶体的晶格常数与固溶度大体上呈现出了一致的变化规律。可以看出15次HCPEB辐照后样品的晶格膨胀是在HCPEB辐照的非平衡状态下部分Mo原子扩散进Cu晶格中形成Cu (Mo)置换固溶体的结果;而25和35次辐照后样品固溶度降低的主要原因是多次电子束辐照会导致辐照样品的温度逐渐升高,此时过饱和固溶体Cu (Mo)中的Mo原子会逐步脱溶,在形成微小Mo颗粒的同时使得固溶度逐渐降低,这在后续进一步细致的表征结果中将得到证实。

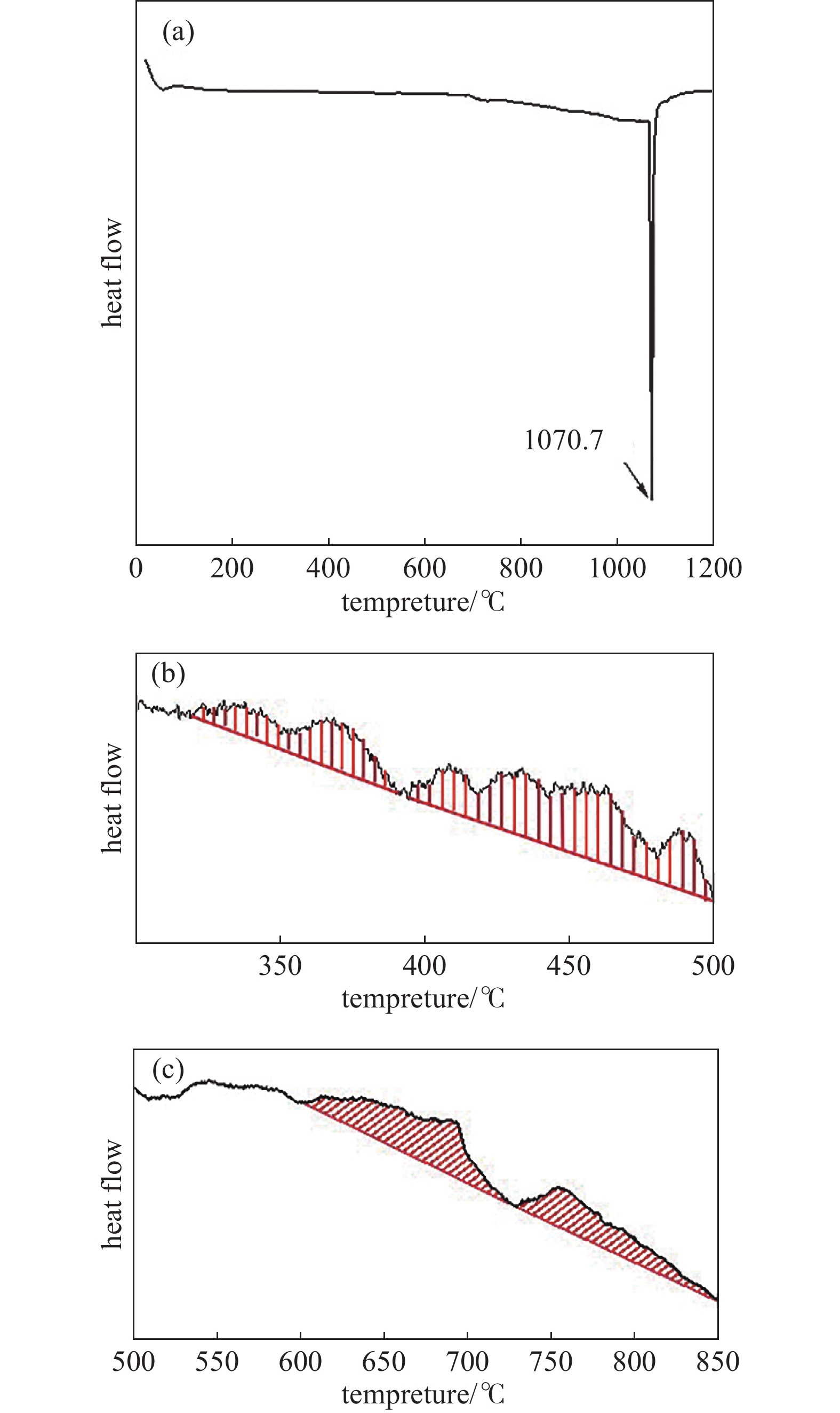

图2为Cu-Mo表面合金化样品在35次HCPEB辐照后的DSC曲线。在图2(a)中可以看出在1070.7℃时Cu-Mo合金层发生熔化后形成吸热峰。此外,从放大图2(b)−(c)中可以看到在300℃~800℃温度范围内存在一些小的放热峰。这些放热峰出现主要归功于以下两方面:一方面是由于在HCPEB辐照后会在样品表层诱发大量的空位和位错等缺陷结构,这些缺陷结构在加热过程中(300℃~500℃)发生回复后逐渐消除,从而释放出一定能量导致放热峰形成,如图2(b)所示;另一方面,在500℃~800℃温度区间内出现放热峰主要是因为Mo从Cu晶格中析出并伴随释放热量造成的[24],即Cu (Mo)固溶体受热后的脱溶反应导致,如图2(c)所示。这一结果同样也说明Cu (Mo)固溶体中的Mo原子在过高的温度下会发生脱溶,Mo原子的析出这一现象恰好可以作为图1分析结果的佐证。

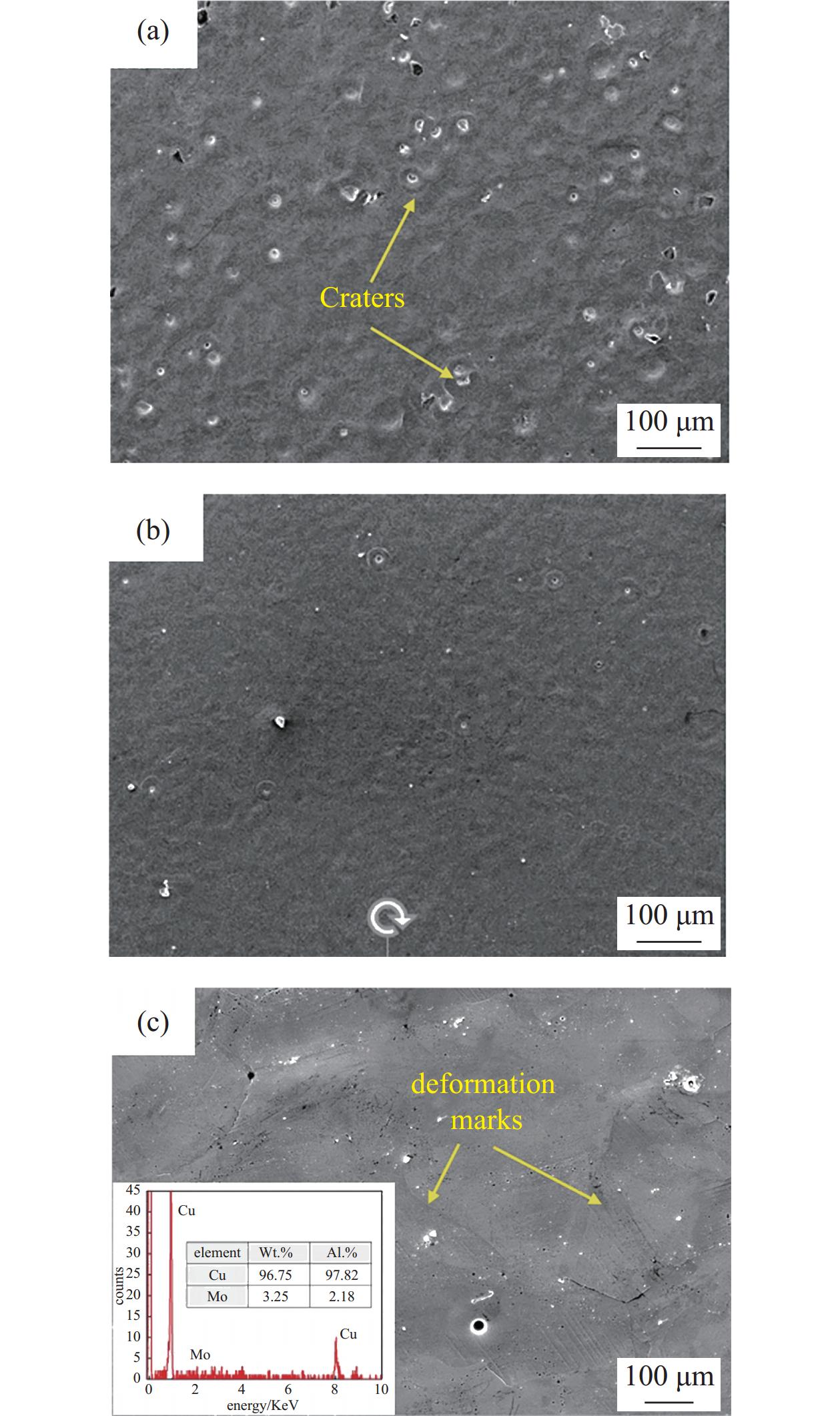

图3是HCPEB辐照合金化Mo后Cu样品的表面形貌图。HCPEB辐照15次后样品表面形成了以中心有缩孔为特征的熔坑,如图3(a)所示,这表明Cu基体已经发生熔化。随辐照次数增加到35次后,较高能量的脉冲电子束沉积在样品表面导致表层发生剧烈熔融,熔坑的数量和尺寸都有所减小,样品表层变得光滑平整(图3(b))。此外,在样品表层还观察到了大量的变形结构,如图3(c)中的箭头所示,这是在HCPEB诱发高热应力下产生的塑性变形。此外,利用EDS对所选区域进行分析,结果显示样品表层含有Cu和极少量的Mo元素,据此认为HCPEB辐照合金化后Mo涂层发生溶解溶入基体从而形成合金层。

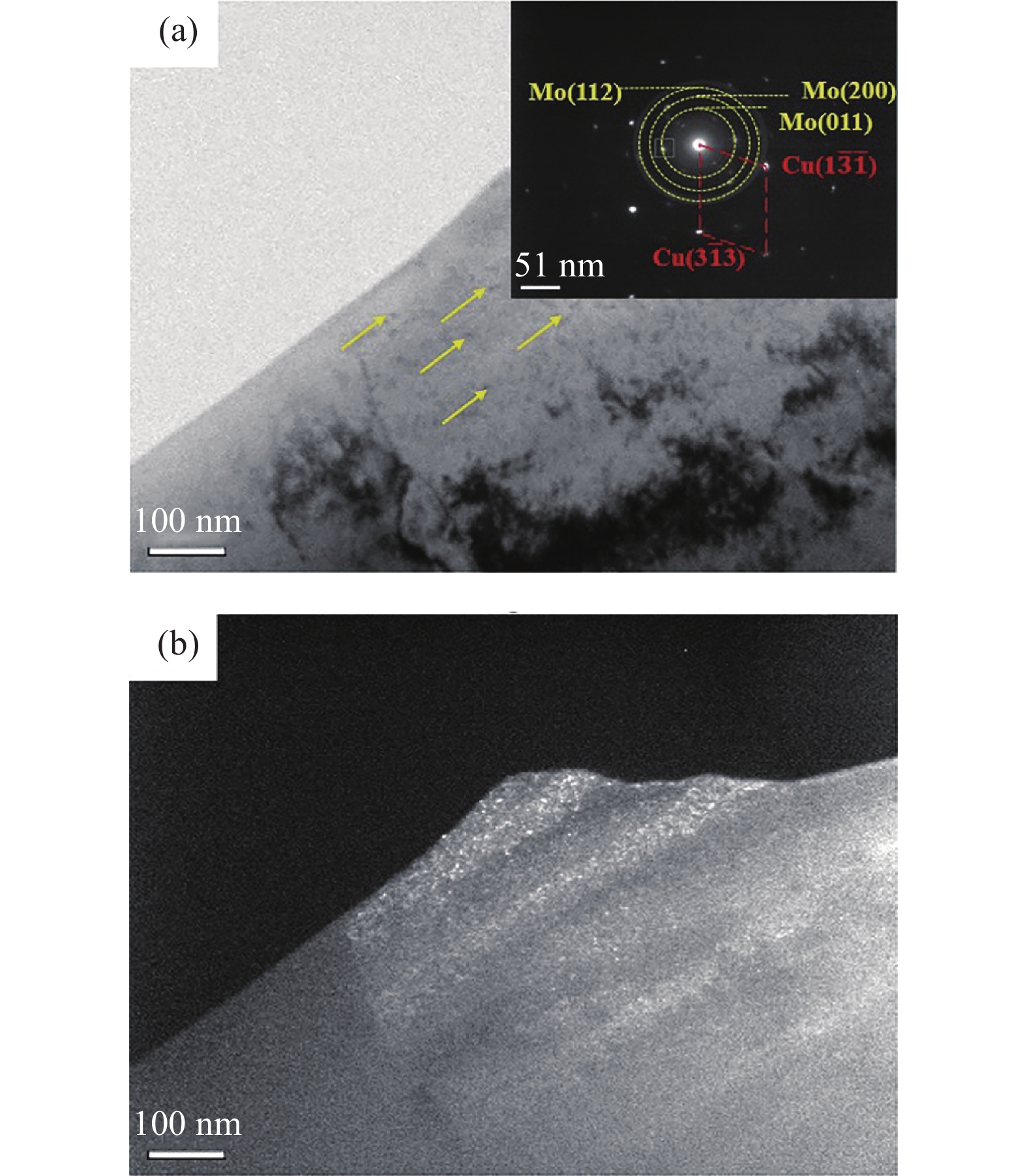

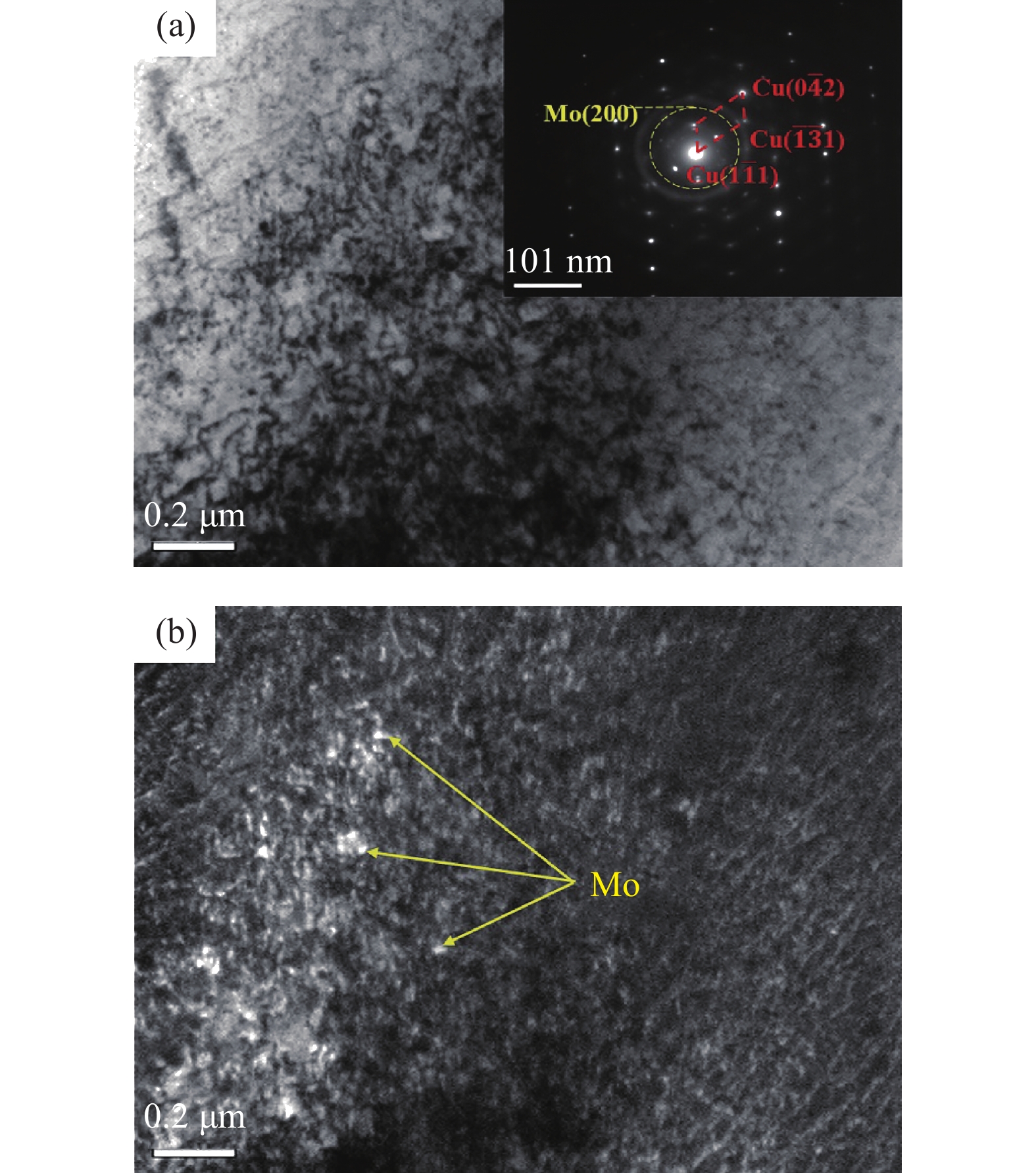

采用TEM进一步分析HCPEB辐照Cu (Mo)合金化后样品中的微观结构组态。图4(a)是15次脉冲辐照合金化后样品的微观组织结构,可以观察到Cu基体上均匀地分布着大量的超细黑色颗粒,如箭头所指。通过插图的选区电子衍射(SAED)分析可以判定这些黑色的超细颗粒为Mo颗粒。选取衍射图中的方框进行暗场操作,如图4(b)所示,暗场TEM像可更清晰地观察到明亮细小的Mo颗粒(约5 nm)弥散地分布在Cu基体中。

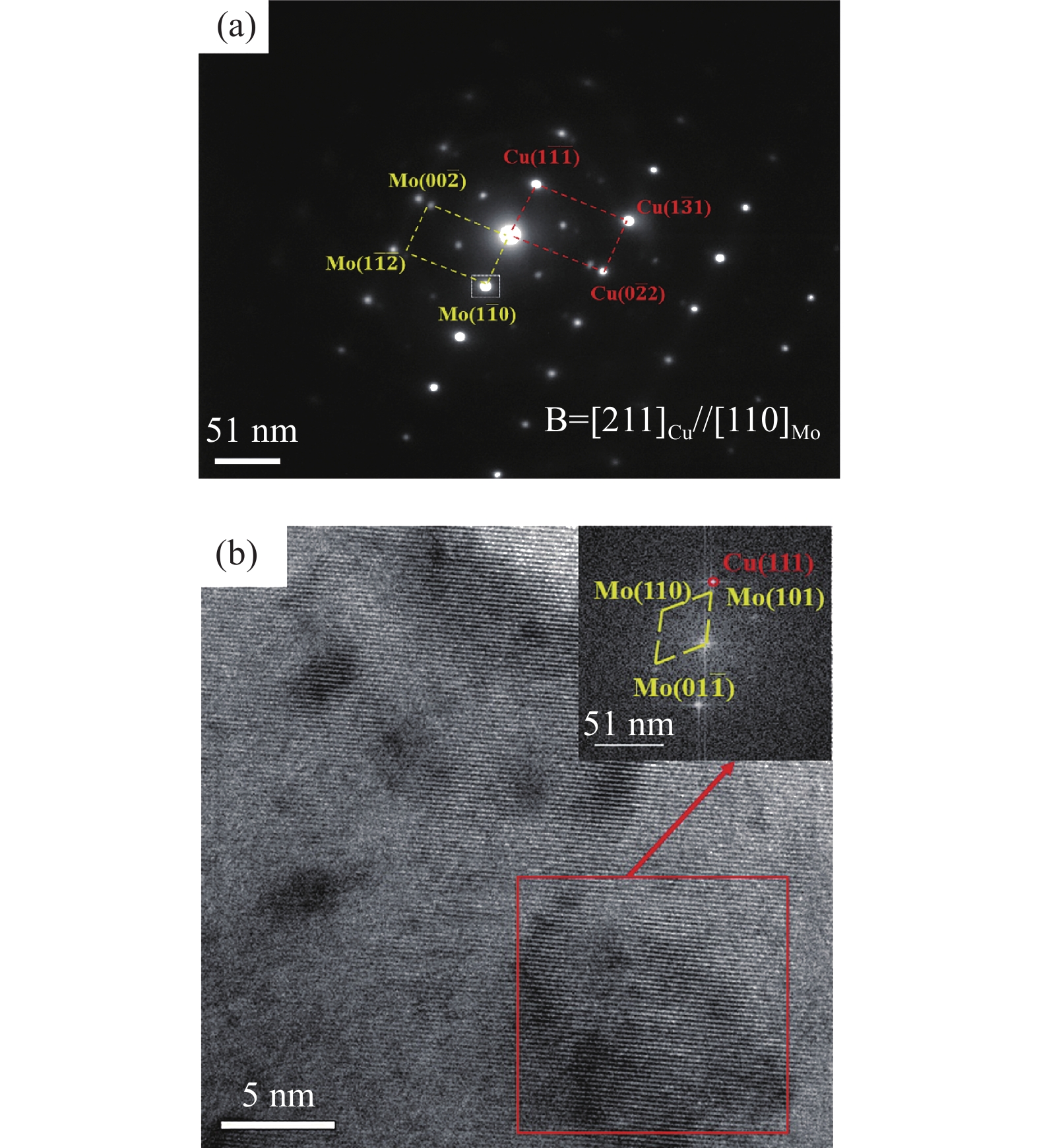

此外,通过观察HCPEB辐照15次后的合金层还发现了尺寸十分细小(约2 nm)的条纹像,如图5(方框区域)所示。通常称这种不同取向或不同相结构叠加在一起形成的特殊结构为莫尔条纹[25]。图5右下角插图中的衍射图是由框中的莫尔条纹进行傅里叶变化(FFT)所得,根据标定结果发现此区域同时含有Cu相和Mo相。结合上述分析,可以推测是Cu基体上覆盖着细小的Mo颗粒形成了框中的莫尔条纹。这一发现表明在合金层中除观察到上述黑色Mo颗粒相外,还有尺寸更为细小的Mo颗粒分布在Cu基体中。

图6为35次HCPEB辐照后Cu-Mo合金的典型TEM图像和SAED图谱。图6(a)显示在35次脉冲辐照的合金层中诱发形成了高密度位错,SAED分析显示此区域包含Cu和Mo两种相结构。采用TEM暗场(DF)技术进一步观察合金层内Mo颗粒的分布,如图6(b)所示。可以发现Mo颗粒大多倾向于在位错缺陷处(即图中亮点)形成。这些细小的Mo颗粒应该是过饱和固溶于Cu晶格中的Mo原子在多次辐照的热影响析出形成的,即所谓的Mo原子脱溶[20]。这一现象佐证了HCPEB技术可以改善互不固溶体系的元素扩散并且是形成过饱和固溶体和/或纳米颗粒弥散分布的有效手段。

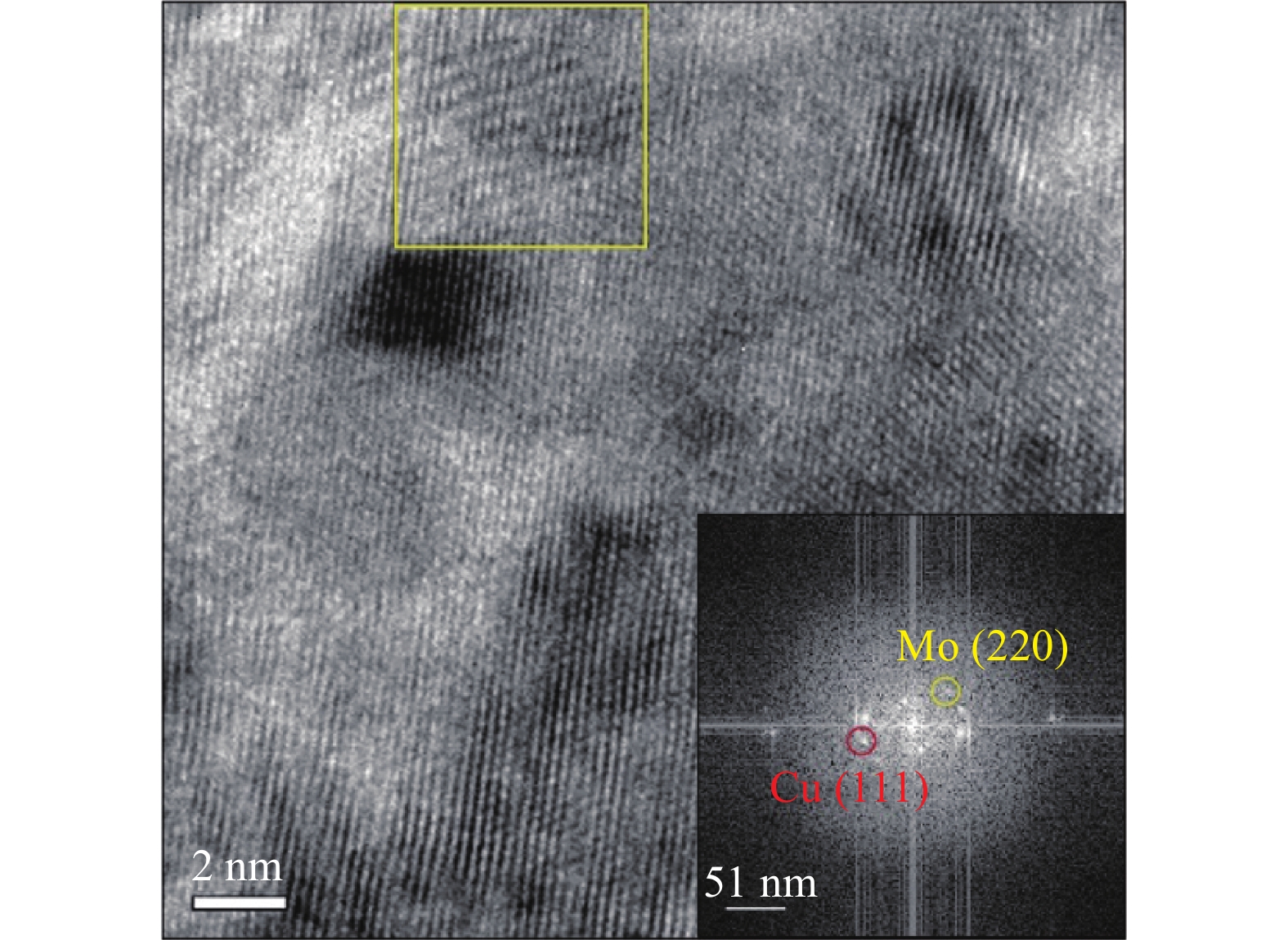

图7给出了35次辐照后Cu-Mo合金化样品SAED以及高分辨图像。图7(a)的电子衍射图证实了合金层中的相组成包含Cu和Mo相。通过SAED图可以发现合金层中Cu基体和Mo颗粒之间存在一定的取向关系,其取向关系为Cu(

$ 1\bar{1}\bar{1} $ )//Mo($ 1\bar{1} $ 0),Cu(220)//Mo($ \bar{2}00 $ )(图7(a))。此外,利用高分辨技术对35次HCPEB辐照样品的合金层的纳米颗粒相与基体间界面结合状态进一步表征,如图7(b)所示。分析图中选框区域的衍射花样可知,此纳米颗粒为Mo相,与Cu基体之间不仅存在着{111}Cu//{110}Mo的取向关系;且其间也存在着良好的界面结合。基于上述实验结果和以往的研究可以合理推断,这种纳米Mo颗粒的形成应该是前期固溶于Cu基体中的Mo原子在后续脉冲电子束热作用下的析出造成的,这在脉冲电子束辐照其他二元体系中也出现过[20]。脉冲电子束辐照促进Mo原子固溶于Cu基体中,形成Cu(Mo)过饱和固溶体,并在随后的电子束辐照作用下发生Mo原子的脱溶;脱溶的Mo原子会在受热过程中在基体中析出形成尺寸极其细小的颗粒结构(摩尔条纹结构)。在随后多次辐照过程中,这些细小颗粒会通过吸收脱溶原子或更小尺寸颗粒从而长大形成与基体存在一定取向关系且界面结合良好的纳米颗粒。这些与基体存在一定取向关系的超细颗粒在合金层强化过程中必将扮演极为重要的角色。

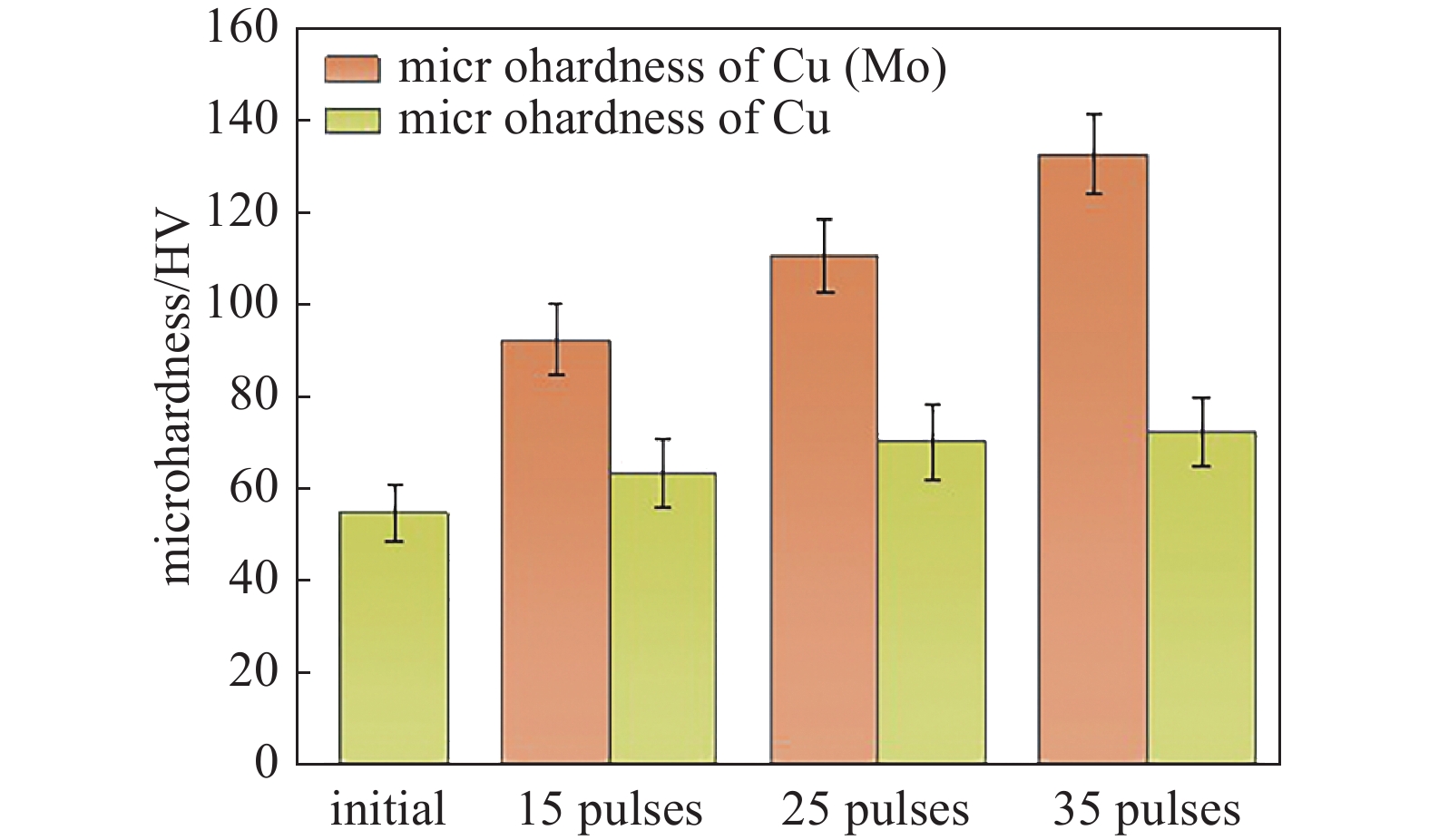

图8是不同HCPEB辐照次数下纯铜以及Mo合金化样品的表面硬度曲线。纯铜样品的硬度为54.72 HV,经HCPEB辐照后,未合金化样品和Mo合金化后样品的显微硬度与辐照次数变化趋势一致,即随着次数的增加硬度也随之增加。15、25和35次辐照后,未合金化样品显微硬度分别为63.54 HV、70.17 HV和72.44 HV,而Mo合金化后样品的显微硬度分别达到了92.3 HV、110.5 HV和132.45 HV。值得注意的是,经HCPEB合金化样品相较于未合金化纯铜样品的硬度也显著提高。未合金化纯铜样品表面硬度的增加主要是电子束处理后表面产生了残余压应力与位错等晶体缺陷密度增加共同作用的结果[21]。而HCPEB辐照合金化Mo样品硬度的增加除了缺陷结构起到的强化作用,弥散分布在Cu基体中的纳米级Mo颗粒以及Cu(Mo)固溶体也起到了强化作用;且随HCPEB辐照次数增加,纳米级Mo颗粒大多会分布于晶界处,其在材料变形过程中起到溶质拖拽效应从而使得材料得到显著的强化;此外,还可以看到多次辐照后样品中脱溶析出的Mo颗粒与基体间存在着一定的取向关系,且其间界面结合良好,这些因素必然会对铜表面的硬度提高发挥重要的作用。因此,除了固溶强化外,位错强化与弥散强化等效应也对HCPEB辐照Mo合金化样品硬度的提高有着共同促进作用。

-

本文采用HCPEB技术对纯铜表面进行Mo表面合金化处理,对辐照后样品表层进行相结构和微观结构分析表征,同时对合金化后样品的表面硬度进行了测试。主要结论如下:

(1) HCPEB辐照Mo合金化后可显著增加Mo在Cu中的固溶度,实验范围内15次辐照后样品表层中的Cu(Mo)固溶体固溶度最高。随辐照次数增加过饱和Cu(Mo)固溶体受热发生脱溶析出,固溶度逐渐减小。

(2) HCPEB辐照合金化Mo后Cu样品表层形成了高密度的位错、晶界等晶体缺陷结构,同时还观察到摩尔条纹形态的纳米Mo颗粒。随着辐照次数增加合金层Mo颗粒大多倾向于分布在缺陷处,且有所长大,同时脱溶析出的纳米Mo颗粒与基体存在一定的取向关系。

(3) HCPEB辐照后,相较于辐照未合金化的纯铜样品,合金化Mo后样品表面硬度的提高更为显著。其性能改善的主要原因是材料表层中形成的晶体缺陷、固溶体以及纳米Mo颗粒等结构起到的位错强化、固溶强化和弥散强化共同作用结果。

强流脉冲电子束作用下Cu表面合金化Mo研究

Surface Alloying on Cu with Mo by High-Current Pulsed Electron Beam Irradiation

-

摘要: 钼(Mo)与铜(Cu)之间属于二元互不固溶体系,然而结合了Mo的高温硬度和强度以及Cu的导电导热等优异性能的Cu-Mo复合材料却在电触头、散热元件等领域有着重要的应用。存在的问题是Cu-Mo之间的固溶度极低,难以实现合金化,从而极大地限制了Cu-Mo复合材料优异性能的发挥。该研究尝试采用强流脉冲电子束(HCPEB)技术实现Cu-Mo互不固溶体系的合金化,从而达到改善材料表面力学性能的目的。利用HCPEB辐照预制Mo涂层粉的Cu基体进行辐照,研究不同脉冲次数对样品固溶度、相结构和表面硬度的影响。结果表明,HCPEB辐照可以有效提高Cu-Mo互不固溶体系的固溶度,15次辐照后,Mo在Cu基体中的固溶度达到最高;随辐照次数增加,Cu(Mo)固溶体受热脱溶影响导致合金层中的固溶度反而有所降低。微观结构图像显示,15次HCPEB辐照后样品表层中可观察到大量的球形以及摩尔形态的Mo颗粒;当辐照次数增加到35次后,Mo颗粒大多倾向于分布在晶体缺陷处,且脱溶析出的Mo颗粒与基体存在一定的取向关系。性能测试结果表明,HCPEB合金化处理后Cu(Mo)合金化表层的硬度与辐照次数呈统一变化趋势,即随辐照次数增加显著提升,固溶强化、位错强化和弥散强化机制的共同作用是合金化表层性能改善的原因之所在。Abstract: Molybdenum (Mo) and copper (Cu) belong to the binary mutually insoluble system. However, Copper-molybdenum (Cu-Mo) composite materials, which combine the high-temperature hardness and strength of Mo with the excellent conductivity and thermal conductivity of Cu, have important applications in electric contacts, heat dissipation components, and other fields. The problem is that the solid solubility between Cu-Mo is extremely low, making it difficult to achieve alloying, which greatly limits the excellent performance of Cu-Mo composite materials. In this study, high current pulsed electron beam (HCPEB) irradiation technology was used to realize the surface alloying of the Cu-Mo immiscible system to improve the properties of materials. HCPEB was used to irradiate the Cu matrix of Mo coating powder prepared, and the effects of different pulse times on the solid solubility, phase structure, and surface hardness of the sample were studied. The results show that HCPEB irradiation can effectively improve the solid solubility of the Cu-Mo mutually insoluble system. The maximum level of solid solubility of Mo in the Cu lattices is reached after 15-pulsed irradiation. The microstructure image shows that a large number of spherical and molar Mo particles can be observed in the surface layer of the sample after 15 HCPEB irradiation. When the number of irradiation increases to 35 times, Cu(Mo) solid solubility decreases due to the thermal decomposition of Cu(Mo) solid solution. Microstructural characterization shows that a large number of spherical and molar Mo particles can be observed in the surface layer of the irradiated sample after HCPEB irradiation. After multiple pulse irradiations, most of the Mo particles tend to be distributed at crystal defects. There is a certain orientation relationship between the precipitated Mo particles and the Cu matrix. The performance test results show that the surface hardness of the HCPEB irradiated sample with Mo increases significantly with the increase of pulse numbers. The performance test results show that the hardness of the Cu(Mo) alloying surface layer significantly increases with the increase of irradiation times after HCPEB alloying treatment. This is not only the result of solid solution strengthening, but also the dislocation strengthening and dispersion strengthening of small Mo phases in the Cu(Mo) alloying surface layer jointly improve the properties of the alloying surface layer.

-

Key words:

- High-current pulsed electron beam (HCPEB) /

- Cu-Mo /

- Solid solubility /

- Microstructure /

- Surface microhardness .

-

-

图 1 HCPEB辐照合金化Mo后Cu样品的XRD图谱以及晶格常数图。(a)不同处理次数合金样品X射线衍射图谱,(b) Cu (111)晶格常数与固溶度

Figure 1. XRD patterns and lattice constant plots of Cu samples after HCPEB irradiation alloying with Mo. (a) X-ray diffraction patterns of alloy samples with different treatment times, (b) solid solubility and lattice constant of Cu (111)

-

[1] Han S L, Song Q Y, Cui S. Research and development of Mo-Cu alloy[J]. Powder Metallurgy Industry,2007,17(05):40−45 [2] Ji Xinpeng, Cao Weicheng, Bu Chunyang, et al. A new route for preparing Mo-10 wt.% Cu composite compacts[J]. International Journal of Refractory Metals & Hard Materials,2019,81:196−205 [3] Fan Jianlian, Chen Yubo, Liu Tao, et al. Sintering behavior of nanocrystalline Mo-Cu composite powders[J]. Rare Metal Materials & Engineering,2009,38(10):1693−1697 [4] Yao Jiantao, Li Chanjiu, Li Yi, et al. Relationships between the properties and microstructure of Mo–Cu composites prepared by infiltrating copper into flame-sprayed porous Mo skeleton[J]. Materials & Design,2015,88(09):774−780 [5] Sang O C, Klein D, Liao Haolin, et al. Temperature dependence of microstructure and hardness of vacuum plasma sprayed Cu–Mo composite coatings[J]. Surface & Coatings Technology,2006,200(20−21):5682−5686 [6] Kumar A, Jayasankar K, Debata M, et al. Mechanical alloying and properties of immiscible Cu-20 wt.% Mo alloy[J]. Journal of Alloys & Compounds,2015,647:1040−1047 [7] Bennett L H, Giessen B C, Massalski T B. Binary alloy phase diagrams[J]. American: ASM international, 1984,Vol.2 [8] Zhao B, Li D M, Zeng F, et al. Ion beam induced formation of metastable composite phases in Cu-Mo system during ion beam assisted deposition[J]. Applied Surface Science,2003,207(14):334−340 [9] Popoola A P I, Pityana S L, Popoola O M. Laser deposition of (Cu + Mo) alloying reinforcements on Al1200 substrate for corrosion improvement[J]. International Journal of Electrochemical Science,2011,6(10):5038−5051 doi: 10.1016/S1452-3981(23)18387-8 [10] Grechanyuk N I, Konoya V P, Grechanyuk V G, et al. Properties of Cu-Mo materials produced by physical vapor deposition for electrical contacts[J]. Powder Metallurgy and Metal Ceramics,2021,60(3/4):183−190 [11] Kecskes L J, Trexler M D, Klotz B R, et al. Dowding, densification and structural change of mechanically alloyed W–Cu composites[J]. Metallurgical and Materials Transactions, A. Physical Metallurgy and Materials Science,2001,32A(11):2885−2893 [12] Proskurovsky D I, Rotshtein V P, Ozur G E, et al. Pulsed electron-beam technology for surface modification of metallic materials[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1998, 16(4): 2480−2488 [13] Zou Jianxin, Grosdidier T D, Zhang Kemin, et al. Mechanisms of nanostructure and metastable phase formations in the surface melted layers of a HCPEB-treated D2 steel[J]. Acta Mater,2006,54(20):5409−5419 doi: 10.1016/j.actamat.2006.05.053 [14] Grosdidier T, Zou J X, Stein N, et al. Texture modification, grain refinement and improved hardness/corrosion balance of a FeAl alloy by pulsed electron beam surface treatment in the "heating mode"[J]. Scripta Materialia,2008,58(12):1058−1061 doi: 10.1016/j.scriptamat.2008.01.052 [15] Cai Jie, Guan Qingfeng, Hou xiuli, et al. Isothermal oxidation behaviour of thermal barrier coatings with CoCrAlY bond coat irradiated by high-current pulsed electron beam[J]. Applied Surface Science,2014,317(30):360−369 [16] Lv Peng, Sun Xiao, Cai Jie, et al. Microstructure and high temperature oxidation resistance of nickel base alloy GH4169 irradiated by high current pulsed electron beam[J]. Surface & Coatings Technology,2017,309(20):401−409 [17] Zhang Kemin, Ma Jinxin, Zou Jianxin, et al. Surface microstructure and property modifications in a duplex stainless steel induced by high current pulsed electron beam treatments[J]. Journal of Alloys and Compounds:An Interdisciplinary Journal of Materials Science and Solid-state Chemistry and Physics,2017,707(15):178−183 [18] Zhang Conglin, Cai Jie, Lv Peng, et al. Surface microstructure and properties of Cu-C powder metallurgical alloy induced by high-current pulsed electron beam[J]. Journal of Alloys & Compounds,2016,697(15):96−103 [19] Zhang Conglin, Lv Peng, Cai Jie, et al. The microstructure and properties of tungsten alloying layer on copper by high-current pulse electron beam[J]. Applied Surface Science,2017,422(15):582−590 [20] Xia Han, Liu Heyao, Zhang Conglin, et al. The microstructure and mechanical properties of Pb alloying layer on Al using surface alloying by high-current pulsed electron beam[J]. Materials Research Express, 2017, 4(11):116523 [21] Zhang Conglin, Tian Nana, Li Lei, et al. The effect of high-current pulsed electron beam on phase formation and surface properties of chromium/copper system[J]. Vacuum,2020,174:109222 doi: 10.1016/j.vacuum.2020.109222 [22] 吕继可. 强流脉冲电子束处理对铜及其合金表面微观组织及性能影响研究[D]. 沈阳: 东北大学, 2014(in chinese) Lv Jike. Study on surface microstructure and properties of copper and copper alloy after high current pulsed electron beam treatment[D]. Shenyang: Northeastern University, 2014 [23] 郭中正, 孙勇, 段林昆, 等. 溅射沉积Cu-W合金薄膜的结构及力学性能[J]. 稀有金属,2010,34(01):38−43(in chinese) Guo Zhengzhong, Sun Yong, Duan Linkun, et al. Structure and mechanical properties of Cu-W Alloy thin films deposited by sputtering[J]. Chinese Journal of Rare Metals,2010,34(01):38−43 [24] 汪峰涛. 新型钨铜复合材料的设计、制备与性能研究[D]. 合肥: 合肥工业大学, 2009(in chinese) Wang Fengtao. Design、preparation and properties of new style tungsten copper composites[D]. Hefei: Hefei University of Technology, 2009 [25] 田爽, 田娜娜, 张从林, 等. 脉冲电子束作用下Cu-W互不固溶体系固溶拓展研究[J]. 核技术,2022,45(12):49−56(in chinese) Tian Shuang, Tian Nana, Zhang Conglin, et al. Study on solution expansion of the Cu-W immiscible alloy system by pulsed electron beam[J]. nuclear technology,2022,45(12):49−56 -

首页

首页 登录

登录 注册

注册

下载:

下载: