-

预制菜是以农产品为主要原料,采用标准化流水线作业,经预烹调或预加工制作而成,带有预包装的成品或半成品菜肴[1]。秋葵预制菜是一种方便快捷的食品选择,由新鲜的秋葵为主要原料制成,秋葵含有丰富的蛋白质、碳水化合物、维生素和矿物质等[2-3]。与传统的蔬菜相比,秋葵预制菜的主要优势在于其便携性和即食性。这种预制菜的制作过程经过精心设计和规划,以保证秋葵的口感和营养成分得到最大化的保留,可以轻松携带和食用,是一种方便、健康和美味的食品[4]。

由于预制菜发展趋向于高度标准化,产品需要保证安全、健康,预制菜相关技术也围绕极致工业化方向发展,同时兼顾产品新鲜程度更高、品质更好的要求。已有研究表明,超高压技术[5]、低温漂烫联合超声浸渍技术[6]、物理场技术[7]、3D打印技术[8]应用于预制菜肴的生产可以改善预制菜品的品质。漂烫处理是秋葵预制菜加工的重要环节之一,秋葵在漂烫之后,质地、营养成分发生变化,影响产品最终的品质。传统的热水和蒸汽漂烫技术相对成熟,均通过热对流完成热传递,效果较为相似[9]。已经成功应用到鲢鱼鳞冻预制菜[10]、香菇预制菜[11]、水煮干丝[12]的加工制作中。不同的烫漂方式对预制菜的风味、口感、质构都会产生不同的影响。热水烫漂由于整个过程浸泡在水中,会导致果蔬糖分、蛋白质、维生素等营养物质大量流失。相比于热水烫漂,蒸汽烫漂成本相对较低,可以在一定程度上克服热水烫漂造成的营养物质的浸出,保留大多数矿物质和水溶性成分。真空、蒸汽与脉动相结合可以增加过热蒸汽在产品中的渗透,提高产品与蒸汽之间的传热系数,从而缩短漂烫时间[13]。然而,关于真空脉动烫漂技术对秋葵品质特性的影响以及预制菜的研究还相对较少。

鉴于此,本文将真空蒸汽脉动烫漂技术应用于秋葵预制菜的制作过程中,采用响应面分析法对秋葵预制菜制作过程中的真空蒸汽脉动烫漂工艺进行优化研究,探讨不同烫漂工艺参数对秋葵预制菜品质的影响,基于试验结果优化工艺参数,为完善秋葵预制菜加工提供理论基础和思路。

-

新鲜秋葵购于陕西省西安市未央区超市。主要仪器设备包括:真空脉动蒸汽烫漂设备(自建),设备原理与结构详见参考文献[14];3nh-YS3060智能分光测色仪,深圳市三思时科技有限公司;质构仪,上海腾拔仪器科技有限公司;JY-5002型电子天平,上海舜宇恒平科学仪器有限公司;KDN-F自动定氮仪,上海纤检仪器有限公司;80-2型离心机,上海智诚分析仪器有限公司。

-

秋葵预制菜制作流程:原料处理—烫漂—冷却—去蒂—料包调味—包装。

原料处理:挑选形态大小相似 (果实长度约12

$ \pm $ 2 cm,直径约15 mm) 并清洗。烫漂处理:箱体预热—放入物料—开启真空泵—达到设定真空度—关闭真空泵—打开蒸汽阀通蒸汽—到达设定时间关闭蒸汽阀—开启泄压阀泄压—烫漂完成后取出物料放入纯净水中冷却2~3 min—沥干表面水分。漂烫均在高温下进行,同时起到杀菌作用。

调味:每200 g秋葵加入由3 g盐、4 g生抽、3 g醋、2 g白糖,3 g香油调制的料包。

包装:将漂烫冷却后的秋葵即时装入真空保鲜袋内,装时不可污染袋口内壁,否则影响封口效果,用真空包装机抽气并封口,包装真空度为0.09 MPa(本文使用的真空度均指相对真空度),要求封口处严密、整齐。将秋葵与料包放入铝箔盒中,通过盖子和隔板来防止混淆。

-

使用3nh-YS3060分光测色仪测定秋葵预制菜的颜色值。每个样品重复测量5次,并随机选取测量点。根据式 (1) 计算色差。

式中

$ \Delta E $ 表示新鲜秋葵和秋葵预制菜之间的色差。L*、a*、b*为秋葵预制菜的亮度、红绿度、黄蓝度,L0、a0、b0为新鲜秋葵的亮度、红绿度、黄蓝度。 -

利用物性分析仪测定秋葵预制菜的脆度。测试条件:TPA双循环压缩模式[15],测试前速度为5 mm/s,测试速度为2 mm/s,测试后速度2 mm/s,形变量为25%,探头为P/36R,触发力为5 g,两次缩停停顿时间为5 s。

-

参考国标《GB/5009.5-2016食品安全国家标准食品中蛋白质的测定》,用凯氏定氮法[16]进行测量。

-

随机选取20名专业评价人员对秋葵预制菜的色泽、气味、口感、组织状态四个指标进行感官评定,具体评价内容见表1。感官评价总分由四项指标求和得到。

-

用变异系数法对秋葵预制菜品质综合评分[17]。

按下式计算变异系数。

式中,vi为第i项指标的变异系数;

$ \mathop \sigma \nolimits_i $ 为第i项指标的标准差;Xi为第i项指标的算术平均值。按下式计算各指标的权重:

式中,Wi为第i项指标的权重;vi为第i项指标的变异系数。

采用Z-score将各项指标的数值加以标准化处理,按式 (4) 计算:

式中,Zij为标准化的变量值;Xij为实际变量值;Xi为第i项指标的算术平均值;

$ \mathop \sigma \nolimits_i $ 为第i项指标的标准差。综合评分由各指标标准化的值与权重相乘求和得到。对于色差而言,值越小越好,在计算时求负值求和。按下式计算综合评分:

式中,S为综合评分,Z1、Z2、Z3、Z4分别为为标准化的色差、脆度、蛋白质含量、感官评分;W1、W2、W3、W4分别为色差、脆度、蛋白质含量、感官评分的权重。

-

研究烫漂真空度、烫漂温度、烫漂时间、脉动次数4个因素对秋葵预制菜色差、脆度、蛋白质含量、感官评分的影响。固定因素水平烫漂真空度0.04 MPa,烫漂温度110℃、烫漂时间90 s,脉动次数2次,试验设计见表2。

-

在单因素试验结果的基础上,根据Box-Behnken试验设计原理,选取烫漂真空度 (A)、烫漂温度 (B)、烫漂时间 (C)、脉动次数 (D) 4个影响因素为自变量,以综合评分 (Y) 为响应值,设计四因素三水平试验,进行响应面分析,优化烫漂工艺。试验设计见表3。

-

采用Excel、Origin 2024和SPSS 27.0软件对数据进行统计学分析、绘图。利用 Design-Expert 13.0软件对结果进行响应面分析并优化工艺参数。

-

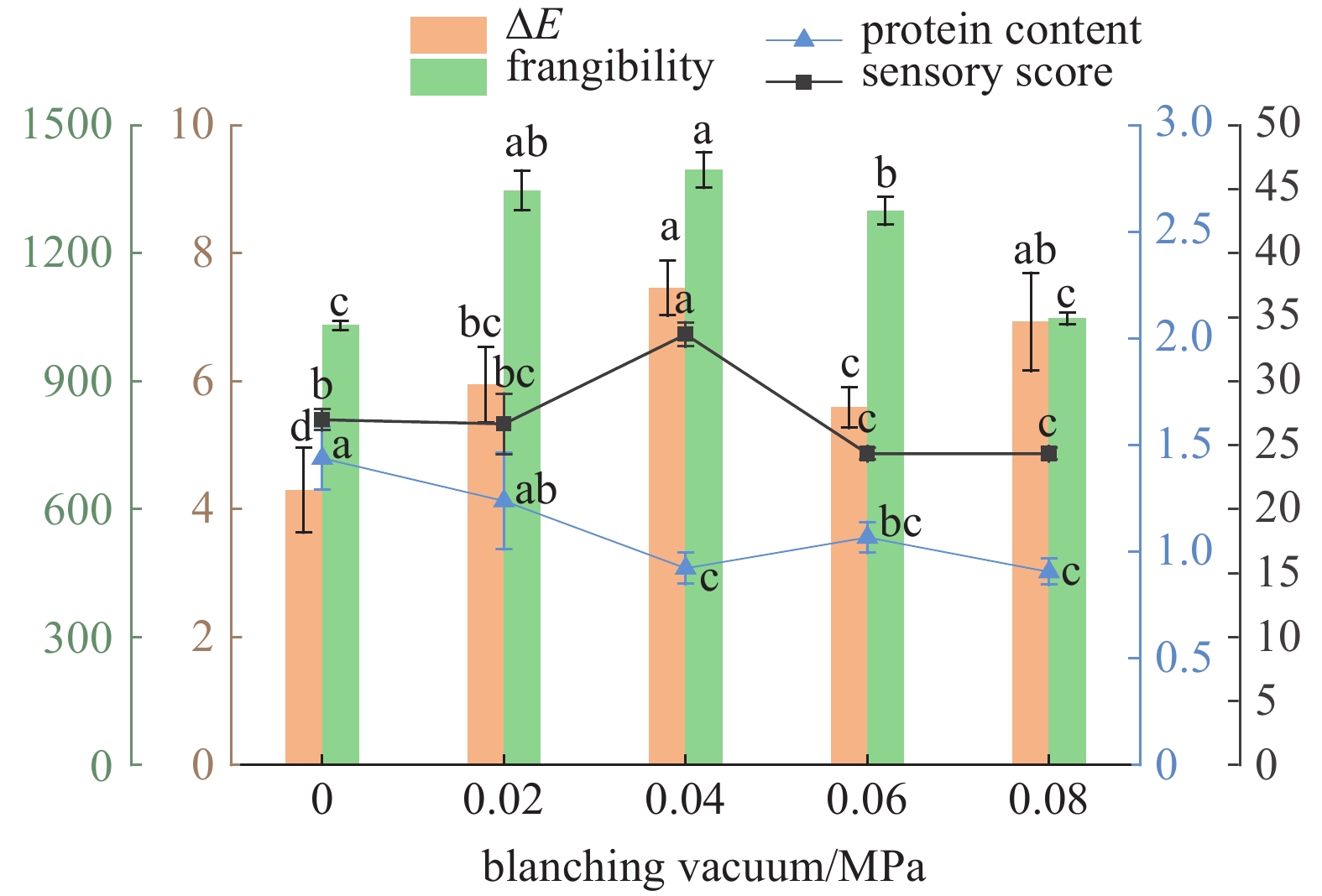

如图1所示,随着真空度的增加,∆E和脆度呈现先增大后减小的趋势。真空度由0.00 MPa增加至0.04 MPa时,∆E和脆度显著增大 (p<0.05),但随着真空度的继续增大,∆E和脆度呈现减小的趋势。这可能是由于真空度的增加降低了处理过程中的氧气含量,导致氧化反应减弱,色差减小。脆度的高低与产品内部的多孔性结构有关,适当增加真空度有利于提高秋葵预制菜的脆度,过高的真空度会破坏秋葵预制菜的内部空间结构,致使脆度降低[18]。随着真空度的增加,蛋白质含量呈现减小的趋势 (p<0.05),真空度越高,烫漂罐体内气体压力越低,这使得水分和挥发性物质更容易蒸发,这可能会导致部分水溶性的蛋白质在烫漂过程中流失,从而降低秋葵预制菜的蛋白质含量[19]。或者随着真空度的继续增加,细胞内压力进一步降低,蛋白质分子之间的分子间作用力逐渐变弱,可能会导致部分蛋白质分子出现变性现象,从而可能导致粗蛋白含量下降。真空度为0.04 MPa时,感官评分最高。上述试验表明增大烫漂真空度能够有效促进秋葵预制菜的烫漂过程。

-

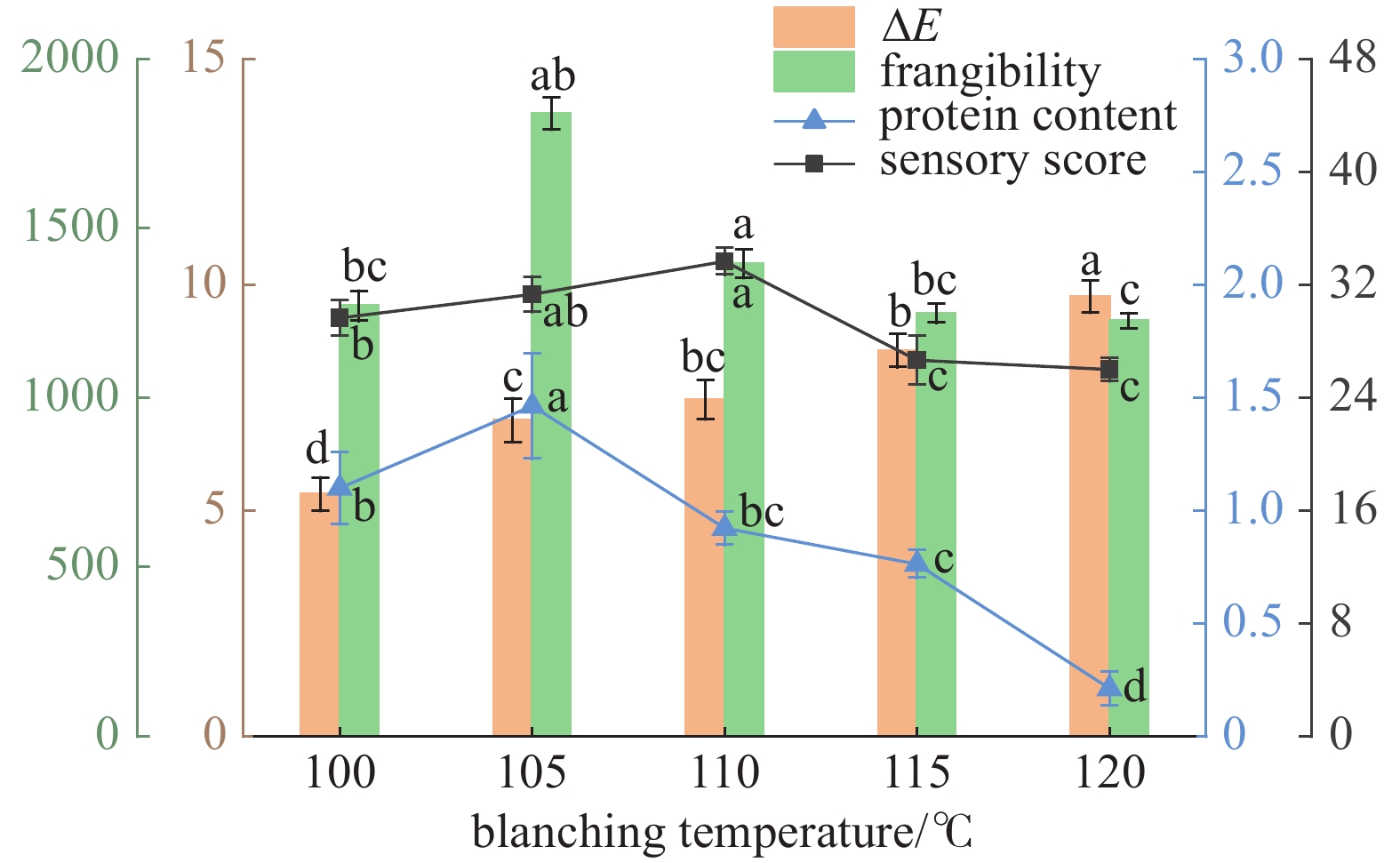

由图2可知,随着烫漂温度的升高,秋葵预制菜脆度以及蛋白质含量均先上升后下降,这是由于随着温度的升高,秋葵预制菜的水分蒸发速率加快,从而提高了脆度。但过高的温度破坏了秋葵预制菜中细胞的组织结构,导致细胞壁的果胶聚合物降解降低了细胞间的粘附,造成质地软化[20-21]。秋葵预制菜的蛋白质含量受温度影响显著。高温下,蛋白质容易发生变性,这可能导致部分蛋白质分解、失活或降解,从而使秋葵预制菜的粗蛋白含量下降[22]。烫漂温度为105℃时蛋白质含量高于其他温度下的原因可能是在高温真空条件下,蛋白质分子的结构被改变,导致蛋白质的溶解性和可溶性增加,从而增加蛋白质的提取率[13]。

秋葵预制菜的色差受温度影响显著 (p<0.05),温度越高,色差越大。这一现象是由于高温引发叶绿素等色素在秋葵组织中分解或氧化[23-24]。烫漂温度的提高有利于快速对秋葵进行烫漂。烫漂的温度和时间要适当,以免使秋葵预制菜烫漂过度,失去原有的口感,营养物质大量流失。

-

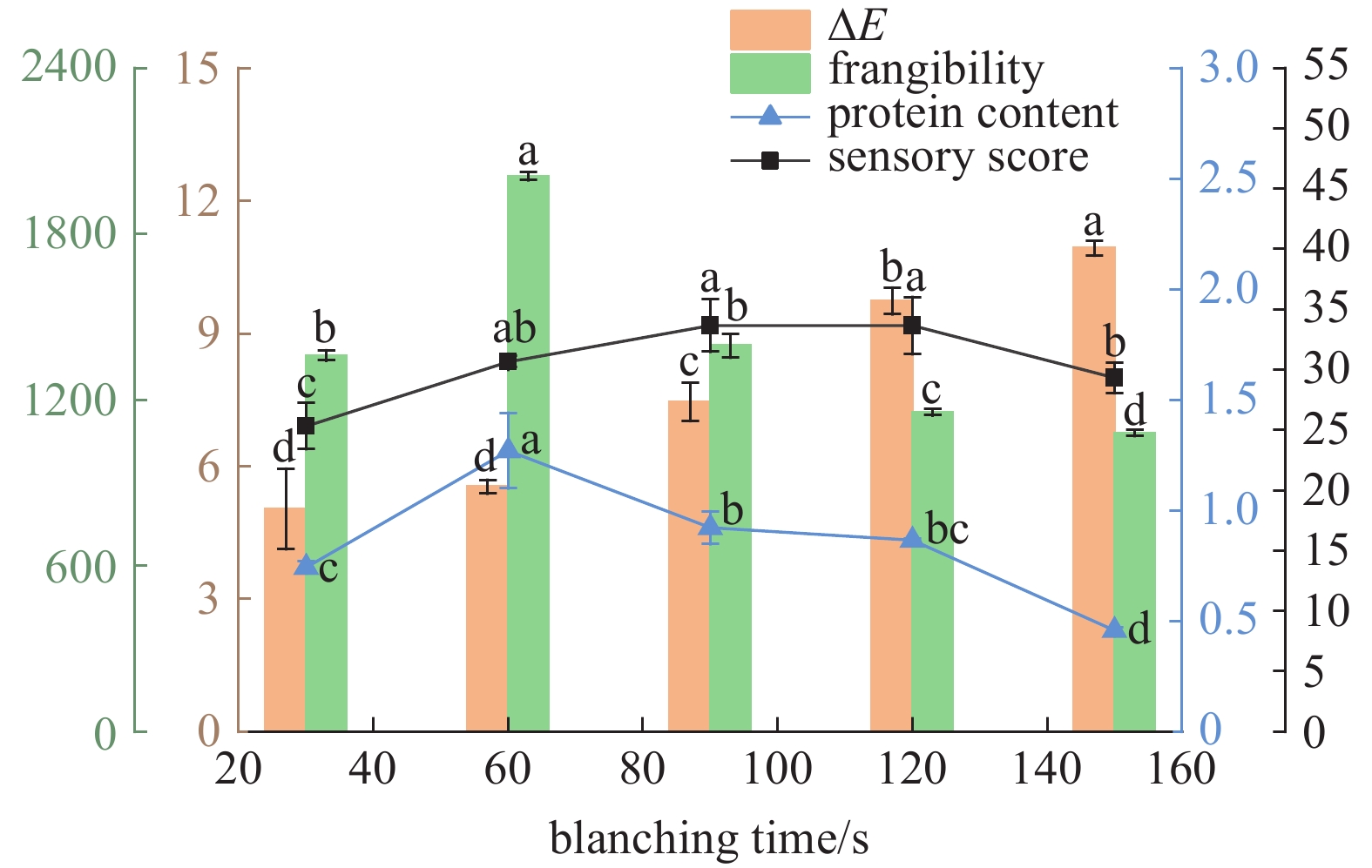

由图3可知,随着烫漂时间的增加,秋葵预制菜∆E显著升高 (p<0.05),这是由于漂烫时间过长破坏了秋葵预制菜中细胞的完整性,细胞内酸性物质被释放,氢离子取代了叶绿素中的镁离子,叶绿素脱镁转化为脱镁叶绿素[25-26],造成秋葵预制菜褐变,表现为∆E增大。脆度随着烫漂时间先上升后下降,经120 s、150 s蒸汽处理后秋葵预制菜脆度下降较快,这是因为长时间烫漂导致细胞膜破裂,细胞分离,破坏了体现秋葵预制菜脆度的组织结构,造成质地软化[27]。蛋白质含量随着时间的延长逐渐降低,这可能是因为较长的烫漂时间导致一些蛋白质分子发生降解,导致蛋白质含量减少,高温时间越长,破坏程度越大。当烫漂时间为90 s时,感官评分最高。加工的条件越温和、时间越短,对风味成分的损耗越小[28]。长时间的烫漂会导致产品发生色差增大、营养成分和质地损失等不良变化,因此要避免烫漂时间过长导致漂烫过度。

-

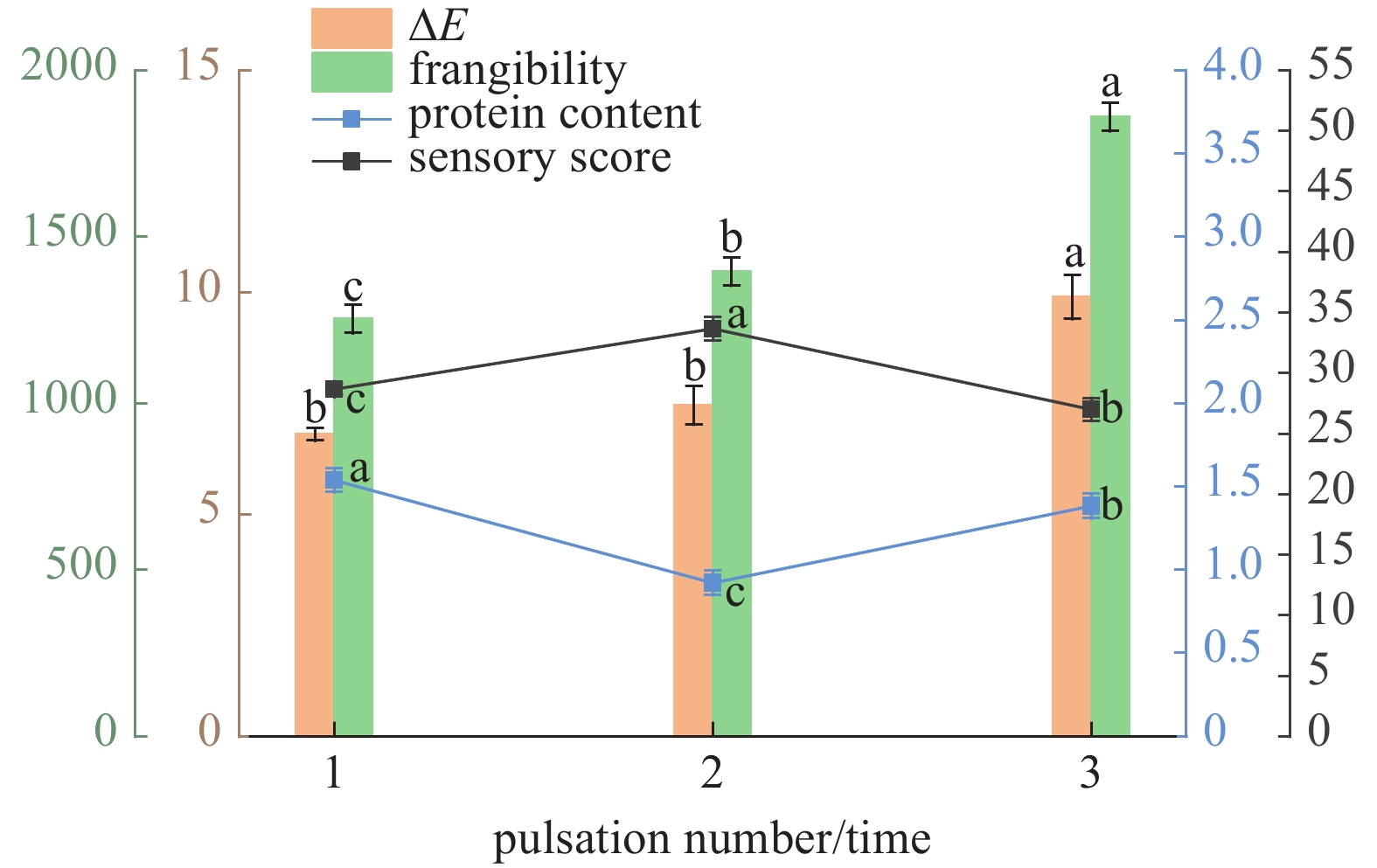

由图4可知,∆E随脉动次数的增加而增大 (p<0.05),感官评分先上升再下降 (p<0.05),在脉动次数为2次时,达到最大值。造成这一现象的原因是脉动次数的增加有助于秋葵预制菜形成更疏松的结构[29],从而获得更好的脆度与口感。与脉动次数为1次时相比,蛋白质含量均有不同程度的下降 (p<0.05),这是由于真空常压交替过程更容易破坏蛋白质结构,导致蛋白质含量降低[19]。当脉动次数为2次时,感官评分最高。总的来看,适当增加脉动次数,有利于提高秋葵预制菜的脆度、蛋白质含量以及感官评分。

-

响应面试验方案及结果见表4。利用Design Expert 13.0软件对试验结果进行数据分析。得到回归方程:Y=0.7371−0.1356A−0.0.2384B−0.6501C−0.2443D−0.0551AB+0.0896AC−0.1808AD−0.2426BC+0.1233BD−0.1282CD−0.5952A2−0.0057B2−0.5702C2−0.6111D2,如表5所示,对模型进行方差分析,该模型极显著 (p<0.0001),失拟项p=0.3942>0.05,不显著,模型的相关系数R2=0.9917,校正系数R2adj=0.9835,表示模型的模拟程度良好,可用于预测响应值的实际情况。A2、C2、D2、BC和A、B、C、D因素对综合评价的线性效应影响差异有统计学意义 (p<0.0001),AD、BC和CD因素对综合评分的线性效应影响差异有统计学意义 (p<0.05)。结合表5,由F检验可以得出各因素对秋葵预制菜品质的综合评分影响因素顺序,F值越大,表明对试验指标的影响越大,即重要性越大[30-31]。对秋葵预制菜综合评分影响程度大小顺序为:烫漂时间 (C)>脉动次数 (D)>烫漂温度 (B)>烫漂真空度 (A)。

-

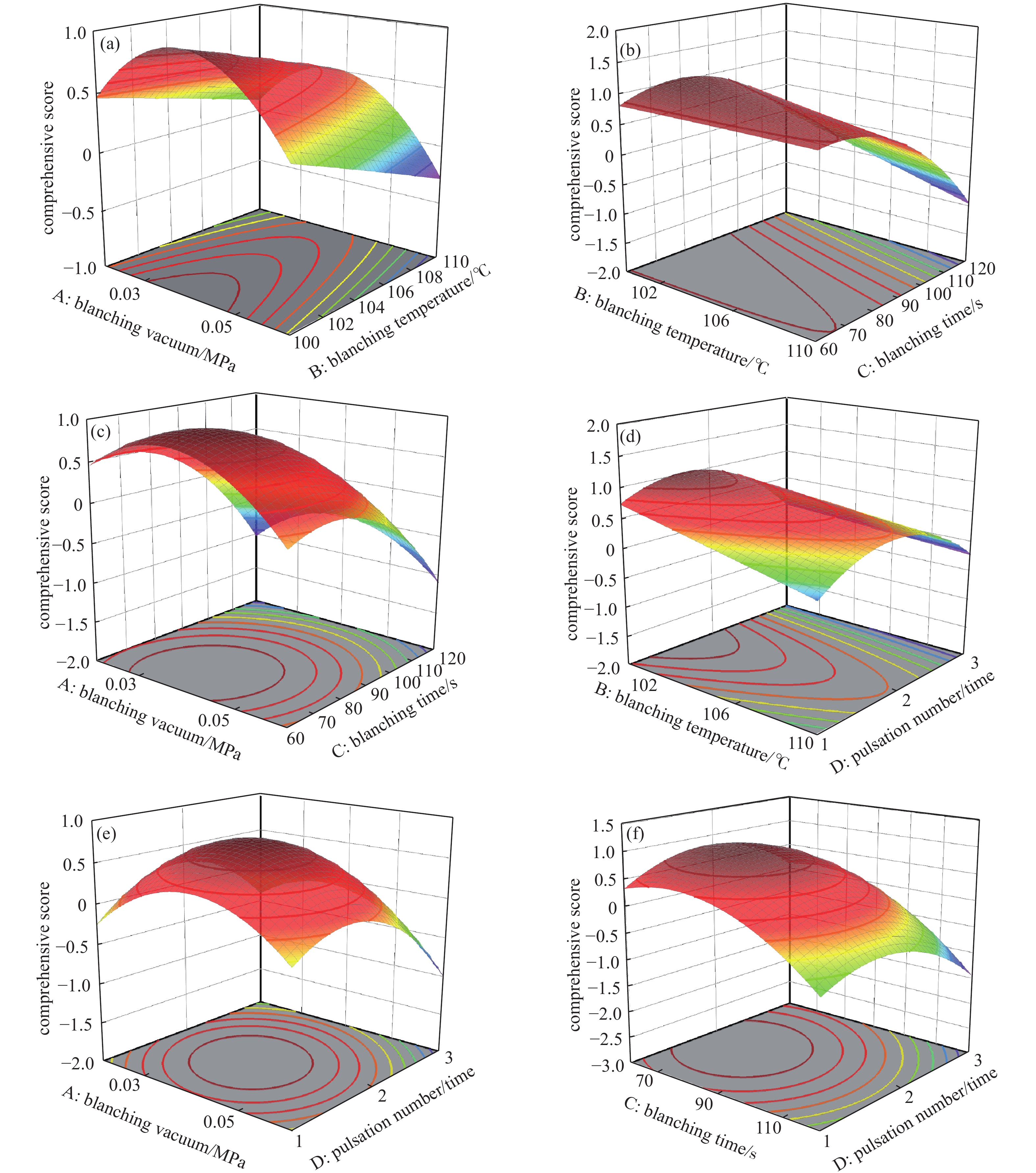

如图5所示,对综合评分影响越显著、交互作用越强的因素,曲线越陡峭,反之,曲线越平滑[32]。烫漂真空度 (A) 和脉动次数 (D)、烫漂温度(B)和脉动次数 (D)、烫漂时间 (C) 和脉动次数 (D) 的交互作用对综合评分具有显著影响 (p<0.05),烫漂温度 (B) 和烫漂时间 (C) 交互作用对综合评分有极显著影响 (p<0.0001);烫漂真空度 (A) 和烫漂温度 (B),烫漂真空度 (A) 和烫漂时间 (C) 对综合评分的交互作用影响不显著。何梦影等人通过响应面法优化青麦仁的真空充氮烫漂护色工艺也有类似的结论[33]。

-

利用响应面法进行优化,得到优化工艺条件:烫漂真空度0.036 MPa,烫漂温度107.94℃,烫漂时间69.9 s,脉动次数1.99次,在此条件下秋葵预制菜的综合得分为0.8921分。考虑到实际操作的便利,将最佳处理条件的参数修正为烫漂真空度0.04 MPa,烫漂温度108℃,烫漂时间70 s,脉动次数2次,在此工艺条件下进行3次平行试验验证[34],得到色差值6.36,脆度1824.68,蛋白质含量1.66 %,感官评分31,综合评分0.8795分,相对误差不超过1.5 %,这表明本研究所采用的数学模型具有良好的预测效果。

-

本文以秋葵预制菜为研究对象,研究真空蒸汽脉动烫漂不同工艺参数对秋葵预制菜品质的影响,使用响应面法进行优化,得到以下结论:

(1)色差随烫漂温度、时间和脉动次数的增加,呈现增大趋势,随着真空度的增加,表现为先增大后减小。脆度随烫漂温度、时间和真空度的增加,表现为先增大后减小,随着脉动次数的增加,呈现增大趋势。蛋白质含量随烫漂温度、时间和真空度的增加,呈现减小趋势,随着脉动次数的增加,蛋白质含量均有不同程度的减少。感官评分随烫漂温度、时间、真空度和脉动次数的增加,均呈现先增大后减小的趋势。

(2)各因素对烫漂处理中秋葵预制菜品质的影响顺序为烫漂时间>脉动次数>烫漂温度>烫漂真空度。

(3)由响应面法得到的秋葵预制菜真空脉动烫漂预处理优化工艺参数为烫漂真空度0.04 MPa,烫漂温度108℃,烫漂时间70 s,脉动次数2次,此工艺条件下,色差值6.36,脆度1824.68,蛋白质含量1.66 %,感官评分31,综合评分0.8795分。

响应面法优化秋葵预制菜真空蒸汽脉动烫漂工艺

Optimization of Vacuum Steam Pulsating Blanching Process of Prepared Okra Vegetable by Response Surface Method

-

摘要: 将真空蒸汽脉动烫漂技术应用到秋葵预制菜处理中,以色差、脆度、蛋白质含量、感官评分为指标,分别进行蒸汽烫漂单因素试验和四因素三水平响应面试验,通过响应面法分析烫漂真空度、烫漂温度、烫漂时间和脉动次数对综合评分的影响,建立二次回归数学模型,对秋葵预制菜真空蒸汽脉动烫漂工艺参数进行优化。结果表明:各秋葵预制菜品质的影响顺序为烫漂时间>脉动次数>烫漂温度>烫漂真空度。最佳工艺参数:烫漂真空度0.04 MPa,烫漂温度108℃,烫漂时间70 s,脉动次数2次,此工艺条件下,色差值6.36,脆度1824.68,蛋白质含量1.66 %,感官评分31,综合评分0.8795分。研究结果可为预制秋葵菜品的加工提供参考。Abstract: Vacuum steam pulsating blanching technology was applied to the treatment of prepared okra vegetables. With color difference, crispness, protein content and sensory score as indicators, steam blanching single factor test and four-factor three-level response surface test were carried out respectively. The effects of blanching vacuum, blanching temperature, blanching time and pulsating times on comprehensive scores were analyzed by response surface method, and a quadratic regression mathematical model was established. The process parameters of vacuum steam pulsating blanching of prepared okra vegetable were optimized. The results showed that the order of influence on the quality of prepared dishes was blanching time > pulse times > blanching temperature > blanching vacuum degree. The optimal process parameters were as follows: blanching vacuum 0.04 MPa, blanching temperature 108℃, blanching time 70 s, pulsation times 2 times, color difference 6.36, brittleness 1824.68, protein content 1.66%, sensory score 31, comprehensive score 0.8795 points under this process condition. The results can provide a reference for the processing of prepared okra dishes.

-

Key words:

- Prepared dishes /

- Okra /

- Vacuum pulsation /

- Steam blanching /

- Response surface analysis .

-

-

图 5 各因素的交互作用对秋葵预制菜品质综合评分的影响。 (a)烫漂真空度和烫漂温度对秋葵预制菜综合评分的影响,(b) 烫漂温度和烫漂时间对秋葵预制菜综合评分的影响, (c) 烫漂真空度和烫漂时间对秋葵预制菜综合评分的影响,(d) 烫漂温度和脉动次数对秋葵预制菜综合评分的影响, (e) 烫漂真空度和脉动次数对秋葵预制菜综合评分的影响,(f) 烫漂时间和脉动次数对秋葵预制菜综合评分的影响

Figure 5. Effect of the interaction of various factors on the composite quality score of premade okra dish. (a) The influence of blanching vacuum degree and blanching temperature on the comprehensive score of prepared okra dishes, (b) effects of blanching temperature and blanching time on the comprehensive score of okra prepared vegetables, (c) effects of blanching vacuum degree and blanching time on the comprehensive score of okra prepared vegetables, (d) effects of blanching temperature and pulsation times on the comprehensive score of okra prepared vegetables, (e) effects of blanching vacuum degree and pulsation times on the comprehensive score of okra prepared vegetables, (f) effects of blanching time and pulsation times on the comprehensive score of okra prepared dishes

表 1 感官评价标准

Table 1. Sensory evaluation criteria

评价指标 标准 评分 色泽 色泽鲜亮诱人 8~10 色泽一般 5~7 色泽暗淡不诱人 $ \leqslant $ 4气味 清香味浓 8~10 有清香味 5~7 清香味淡薄 $ \leqslant $ 4口感 很脆嫩,咀嚼性较好

较脆嫩,咀嚼性一般8~10 5~7 绵软/过硬,咀嚼性较差 $ \leqslant $ 4组织状态 收缩率 $ \leqslant $ 10%8~10 收缩率 $ \leqslant $ 40%5~7 收缩>40% $ \leqslant $ 4表 2 单因素试验因素及水平

Table 2. Single factor test factors and levels

因素 f

actors水平值 l

evel value烫漂真空度/MPa

Blanching vacuum0.00、0.02、0.04、0.06、0.08 烫漂温度/℃

Blanching temperature100、105、110、115、120 烫漂时间/s

Blanching time30、60、90、120、150 脉动次数/次

Pulsation number1、2、3 表 3 响应面试验因素水平设计表

Table 3. Experimental factors and level of response surface

因素 factors 水平值 level value −1 0 1 烫漂真空度/MPa

Blanching vacuum0.02 0.04 0.06 烫漂温度/℃

Blanching temperature100 105 110 烫漂时间/s

Blanching time60 90 120 脉动次数/次

Pulsation number1 2 3 表 4 Box-Behnken响应面法试验方案及结果

Table 4. Box-Behnken response surface methodology test program and results

序号

numberA烫漂真空度

blanching

vacuum/MPaB烫漂温度

blanching

temperature/℃C烫漂时间

blanching

time/sD脉动次数

pulsating

number/次色差 脆度 蛋白质

含量感官评分 综合评分 1 0.02 100 90 2 5.61 1322.20 1.58 28.33 0.413 2 0.06 100 90 2 5.95 1464.21 1.48 28.33 0.378 3 0.02 110 90 2 5.95 1348.05 1.24 26.67 −0.049 4 0.06 110 90 2 5.59 1299.82 1.07 24.33 −0.304 5 0.04 105 60 1 6.12 1321.47 1.52 30.00 0.331 6 0.04 105 120 1 8.55 1466.69 0.70 32.00 −0.747 7 0.04 105 60 3 5.65 1186.79 1.14 33.33 0.062 8 0.04 105 120 3 9.91 1066.22 0.59 30.33 −1.529 9 0.02 105 90 1 6.84 1233.26 1.44 22.00 −0.320 10 0.06 105 90 1 7.26 1355.16 1.04 32.33 −0.234 11 0.02 105 90 3 8.07 1325.70 1.38 25.33 −0.374 12 0.06 105 90 3 8.43 1207.08 1.01 23.33 −1.012 13 0.04 100 60 2 3.57 1393.66 1.54 28.00 0.798 14 0.04 110 60 2 5.54 2009.71 1.27 30.67 0.816 15 0.04 100 120 2 6.85 1606.99 0.95 32.33 −0.040 16 0.04 110 120 2 9.74 1155.66 0.87 33.67 −0.993 17 0.02 105 60 2 5.11 1768.36 1.50 21.67 0.521 18 0.06 105 60 2 4.44 1420.84 0.96 25.33 −0.050 19 0.02 105 120 2 9.51 1122.31 1.17 28.33 −0.902 20 0.06 105 120 2 8.93 1223.06 0.69 30.33 −1.114 21 0.04 100 90 1 6.04 1794.97 1.50 30.00 0.743 22 0.04 110 90 1 6.80 1253.15 1.54 28.67 0.106 23 0.04 100 90 3 5.76 1355.07 1.05 30.67 −0.028 24 0.04 110 90 3 9.89 1860.05 1.38 27.00 −0.172 25 0.04 105 90 2 7.01 1832.61 1.61 30.33 0.719 26 0.04 105 90 2 6.47 1860.42 1.53 31.00 0.794 27 0.04 105 90 2 7.63 1825.29 1.72 33.00 0.835 28 0.04 105 90 2 6.88 1822.20 1.49 32.00 0.685 29 0.04 105 90 2 7.00 1872.73 1.46 31.33 0.652 表 5 回归模型的方差分析及回归系数的显著性检验结果

Table 5. Results of ANOVA of regression model and significance test of regression coefficient

来源

source平方和

sum of squares自由度

df均方

mean squareF值

F-valuep值

p-value模型 model 12.58 14 0.8989 120.13 <0.0001** A 0.2207 1 0.2207 29.50 <0.0001** B 0.6819 1 0.6819 91.13 <0.0001** C 5.07 1 5.07 677.79 <0.0001** D 0.7162 1 0.7162 95.72 <0.0001** AB 0.0122 1 0.0122 1.63 0.2231 AC 0.0321 1 0.0321 4.29 0.0573 AD 0.1307 1 0.1307 17.47 0.0009* BC 0.2353 1 0.2353 31.45 <0.0001** BD 0.0609 1 0.0609 8.13 0.0128* CD 0.0657 1 0.0657 8.78 0.0103* A2 2.30 1 2.30 307.14 <0.0001** B2 0.0002 1 0.0002 0.0283 0.8689 C2 2.11 1 2.11 281.88 <0.0001** D2 2.42 1 2.42 323.77 <0.0001** 残差residual 0.1048 14 0.0075 — — 失拟项lack of fit 0.0817 10 0.0082 1.42 0.3942 纯误差pure error 0.0231 4 0.0058 — — 总误差cor error 12.69 28 — — — 系数modulus R2=0.9917 R2adj=0.9835 R2pre=0.9601 adeq precision=36.6862 注:**表示差异极显著 (p<0.0001),*表示差异显著 (p<0.05)

Note: **indicates highly significant difference (p<0.0001), *indicates significant difference (p<0.05) -

[1] 李冬梅, 张雪迪, 毕景然, 等. 中式预制菜肴产业的传承与创新[J]. 中国食品学报,2022,22(10):1−8(in Chinese) Li D M, Zhang X D, Bi J R, et al. Inheritance and innovation of chinese prepared dishes industry[J]. Chinese Journal of Food Science,2022,22(10):1−8 [2] Mounir S, Ghandour A, Téllez-Pérez C, et al. Phytochemicals, chlorophyll pigments, antioxidant activity, relative expansion ratio, and microstructure of dried okra pods: swell-drying by instant controlled pressure drop versus conventional shade drying[J]. Drying Technology,2021,39(15):2145−2159 doi: 10.1080/07373937.2020.1756843 [3] Goud M, Reddy M, Chandramohan V, et al. Experimental investigation of drying kinetics of green chilli and okra using indirect solar dryer with evaluation of dryer performance[J]. International Journal of Ambient Energy,2022,43(1):5284−5296 doi: 10.1080/01430750.2021.1946145 [4] Tang T T, Zhang M, Lim L C, et al. Novel strategies for controlling nitrite content in prepared dishes: Current status, potential benefits, limitations and future challenges[J]. Food Research International,2023,170:112984 doi: 10.1016/j.foodres.2023.112984 [5] 胡小军, 李春兰, 王标诗, 等. 超高压处理对虾滑预制菜品质特性的影响[J]. 食品工业科技,2023,44(11):88−94(in Chinese) Hu X J, Li C L, Wang B S, et al. Effect of ultra-high pressure treatment on quality characteristics of prawn slime prefabricated vegetable[J]. Food Industry Science and Technology,2023,44(11):88−94 [6] 陶天艺, 裴斐, 方东路, 等. 低温漂烫联合超声浸渍预处理对预制菜肴中双孢蘑菇品质的影响[J]. 食品工业科技,2021,42(10):130−137(in Chinese) Tao T Y, Pei F, Fang D L, et al. Effect of low temperature blanching combined with ultrasonic impregnation pretreatment on the quality of bisporal mushroom in Prepared dishes[J]. Food Industry Science and Technology,2021,42(10):130−137 [7] Yu Q, Zhang M, Ju R, et al. Advances in prepared dish processing using efficient physical fields: A review[J]. Critical Reviews in Food Science and Nutrition,2022,ahead-of-print(ahead-of-print):1−15 [8] Guo J, Zhang M, Lim L C, et al. 3D printing technology for prepared dishes: printing characteristics, applications, challenges and prospects[J]. Critical Reviews in Food Science and Nutrition,2023,ahead-of-print(ahead-of-print):1−17 [9] 曾璐瑶, 王海滨, 廖鄂, 等. 畜禽类预制菜加工技术研究进展[J]. 食品工业科技,2023,44(7):490−499(in Chinese) Zeng L Y, Wang H B, Liao E, et al. Research progress on processing technology of livestock and poultry prefabricated vegetables[J]. Food Industry Science and Technology,2023,44(7):490−499 [10] 任梦婷, 孙若文, 尹涛, 等. 鲢鱼鳞冻预制菜的熬煮工艺优化及其凝胶特性[J]. 华中农业大学学报, 2023, 42(1): 170−177(in Chinese) Ren M T, Sun R W, Yin T, et al.Optimization of boiling technology and gel characteristics of frozen pre-cooked silver carp scale vegetable[J]. Journal of Huazhong Agricultural University, 2023, 42(1): 170−177 [11] 范秀芝, 姚芬, 殷朝敏, 等. 香菇预制菜制备工艺优化[J]. 食品工业科技, 2023, 44(12): 223−231(in Chinese) Fan X Z, Yao F, Yin Z M, et al. Optimization of preparation technology of mushroom prefabricated vegetable[J]. Food Industry Science and Technology, 2023, 44(12): 223−231 [12] Zhao L, Zhang M, Bhandari B, et al. Microbial and quality improvement of boiled gansi dish using carbon dots combined with radio frequency treatment[J]. International Journal of Food Microbiology,2020,334:108835 doi: 10.1016/j.ijfoodmicro.2020.108835 [13] Xiao H, Pan Z, Deng L, et al. Recent developments and trends in thermal blanching – A comprehensive review[J]. Information Processing in Agriculture,2017,4(2):101−127 doi: 10.1016/j.inpa.2017.02.001 [14] 巨浩羽, 肖红伟, 方小明, 等. 果蔬真空-蒸汽脉动漂烫机的设计与试验[J]. 农业工程学报, 2015, 31(12): 230−238(in Chinese) Ju H Y, Xiao H W, Fang X M, et al. Design and experiment of fruit and vegetable vacuum-steam pulsating blanching machine[J]. Journal of Agricultural Engineering, 2015, 31(12): 230−238 [15] 王继玥, 刘超, 淳胜, 等. 壳聚糖处理秋葵嫩荚的质地参数和品质的影响[J]. 贵阳学院学报(自然科学版), 2021, 16(3): 87−91, 95(in Chinese) Wang J Y, Liu C, Chun S, et al. Effects of chitosan on texture parameters and quality of young okra pods[J]. Journal of Guiyang University (Natural Science Edition), 2021, 16(3): 87−91, 95 [16] GB5009.5-2016, 食品安全国家标准食品中蛋白质的测定[S](in Chinese) GB5009.5-2016, Determination of protein in food safety standard[S] [17] 李叶贝, 任广跃, 屈展平, 等. 基于变异系数法对不同干燥方法马铃薯全粉复合面条品质的评价[J]. 食品科学, 2020, 41(1): 48−54(in Chinese) Li Y B, Ren G Y, Qu Z P, et al. Evaluation of quality of potato all-flour composite noodles by different drying methods based on coefficient of variation method[J]. Food Science, 2020, 41: 48−54 [18] 金玮玲, 高虹, 范秀芝, 等. 不同预处理方法对真空冷冻干燥香菇脆片感官品质的影响[J]. 食品科学,2017,38(13):108−112(in Chinese) doi: 10.7506/spkx1002-6630-201713018 Jin W L, Gao H, Fan X Z, et al. Effect of different pretreatment methods on sensory quality of vacuum freeze-dried Shiitake mushroom chips[J]. Food Science,2017,38(13):108−112 doi: 10.7506/spkx1002-6630-201713018 [19] 谢永康, 郑志安, 刘大会, 等. 真空脉动蒸制对天麻升温速率与品质的影响[J]. 农业工程学报, 2020, 36(07): 307−315(in Chinese) Xie Y K, Zheng Z A, Liu D H. Effect of vacuum pulsatile steaming on heating rate and quality of Gastrodia gastrodia[J]. Journal of Agricultural Engineering, 2020, 36(07): 307−315 [20] Maule A J. Plasmodesmata: structure, function and biogenesis[J]. Food Chemistry,2008,11(6):680−686 [21] Mercado J, Matas A, Posé S. Fruit and vegetable texture: Role of their cell walls[J]. Encyclopedia of Food Chemistry, 2019: 1−7 [22] Wu X, Zhang M, Bhandari B, et al. Effect of blanching on volatile compounds and structural aspects of Cordyceps militaris dried by microwave-assisted pulse-spouted bed freeze-drying (MPSFD)[J]. Drying Technology,2019,37(1):13−25 doi: 10.1080/07373937.2018.1433685 [23] Dhiman A, Kaur R, Chandel R, et al. Effect of blanching and dehydration on rheological, structural, functional and physicochemical properties of okra[J]. Journal of Food Measurement & Characterization,2023,17(4):4236−4248 [24] 余以刚, 伍惠仪, 胡郁汉, 等. 配餐食品中绿叶蔬菜的护绿保脆工艺优化[J]. 现代食品科技,2020,36(10):190−199(in Chinese) Yu Y G, Wu H Y, Hu Y H, et al. Optimization of green leafy vegetables in food preparation[J]. Modern Food Technology,2020,36(10):190−199 [25] 周运华, 张慜. 蒲菜热烫的工艺条件[J]. 无锡轻工大学学报, 2004, 23(6): 90−95(in Chinese) Zhou Y H, Zhang M, Jiang S. Process conditions for hot blanching of pulleys[J]. Journal of Wuxi University of Light Industry, 2004, 26(6): 90−95 [26] Queiroz Zepka L, Jacob-Lopes E, Roca M. Catabolism and bioactive properties of chlorophylls[J]. Current Opinion in Food Science,2019,26:94−100 doi: 10.1016/j.cofs.2019.04.004 [27] Zhang Z, Yao Y, Shi Q, et al. Effects of radio-frequency-assisted blanching on the polyphenol oxidase, microstructure, physical characteristics, and starch content of potato[J]. Food Science and Technology,2020,125:109357 [28] 吴晓蒙, 饶雷, 张洪超, 等. 新型食品加工技术提升预制菜肴质量与安全[J]. 食品科学技术学报,2022,40(5):1−13(in Chinese) doi: 10.12301/spxb202200904 Wu X M, Rao L, Zhang H C, et al. New food processing technology improves the quality and safety of prepared dishes[J]. Journal of Food Science and Technology,2022,40(5):1−13 doi: 10.12301/spxb202200904 [29] Xie Y, Gao Z, Liu Y, et al. Pulsed vacuum drying of rhizoma dioscoreae slices[J]. Food Science and Technology,2017,80:237−249 [30] 胡顺爽, 郜海燕, 吴伟杰, 等. 响应面法优化草莓鲜榨汁紫外杀菌工艺[J]. 食品科学, 2018, 39(22): 227−234(in Chinese) Hu S S, Gao H Y, Wu W J, et al. Optimization of UV sterilization process of fresh strawberry juice by response surface method[J]. Food Science, 2018, 39: 227−234 [31] 孙聪聪, 庞道睿, 黎尔纳, 等. 响应面法优化β-半乳糖苷酶法制备低聚半乳糖工艺[J]. 食品工业科技, 2022, 43(22): 246−255(in Chinese) Sun C C, Pang D R, Li E N, et al. Response surface method was used to optimize the preparation of galactose oligosaccharide by β-galactosidase method[J]. Food Industry Science and Technology, 2022, 43: 246−255 [32] 孙悦, 李震, 王鹏, 等. 响应面优化减盐鸡肉松热加工工艺及品质测定[J]. 食品工业科技, 2022, 43(20): 263−273(in Chinese) Sun Y, Li Z, Wang P, et al. Response surface optimization of hot processing technology and quality measurement of reduced salt chicken floss[J]. Food Industry Science and Technology, 2022, 43: 263−273 [33] 何梦影, 张康逸, 杨帆, 等. 响应面法优化青麦仁的真空充氮烫漂护色工艺[J]. 核农学报,2017,31(8):1546−1555(in Chinese) doi: 10.11869/j.issn.100-8551.2017.08.1546 He M Y, Zhang K Y, Yang F, et al. Response surface method was used to optimize the color protection process of green wheat kernel by vacuum nitrogen blanchin[J]. Journal of Nuclear Agronomy,2017,31(8):1546−1555 doi: 10.11869/j.issn.100-8551.2017.08.1546 [34] 伊丽达娜·开赛尔, 白羽嘉, 郑丽萍, 等. 杏果脯预处理的烫漂与护色工艺优化[J]. 食品研究与开发, 2023, 44(24): 107−114(in Chinese) Ilydana Kaysel, Bai Y J, Zheng L P, et al. Optimization of blanching and color protection technology for pretreatment of preserved apricots[J]. Food Research and Development, 2023, 44(24): 107−114 -

首页

首页 登录

登录 注册

注册

下载:

下载: