-

磁约束核聚变被认为是目前可以解决人类能源问题的重要途径之一[1]。在磁约束托卡马克聚变装置中,良好的真空环境是等离子体放电及稳态高性能等离子体运行的重要前提[2],而装置真空室内部零部件的材料放气是影响其真空度的主要因素之一,因此需要对进入托卡马克装置真空室内部的组件的进行放气率测试和气体组分分析[3]。

通常采用材料放气率评价材料的真空放气性能,材料放气率是指某种材料在单位时间内、单位几何面积上释放出气体量的多少,单位为Pa·m3/(s·m2)。对于形状规则和表面粗糙度一定的材料而言,其表面积是可测量的,因此对材料放气率的测量转化为对放气量的测量,即测量单位时间内材料释放出气体量的多少,单位为Pa·m3/s;但是对于结构复杂、成分不一的材料或者部组件,宜通过材料放气量表示。常用的测量方法包括静态升压法、固定流导法、流导调制法、转换气路法和分子束法等[4-7]。一般的测试装置其真空室尺寸较小,只能对产品部分取样进行测量,本文针对某些需安装在托克马克真空室内部的大尺寸专用零部件放气率的测试需求,采用对称结构流导法的测量方法,设计了相应的真空放气率测试装置;为确保零部件在放气率测试时能模拟其在托卡马克真空室内部烘烤过程中的温升工况,重点采用有限元分析法对样品室的加热冷却系统设计进行热仿真分析,验证了其设计的合理性,为大尺寸的零部件放气率测试提供了相应的硬件和平台。

-

为了满足大尺寸高真空专用零部件在高温条件下的放气率测试需求,同时兼顾被测样品总放气率和放气成分的分析功能,本装置的主要性能和技术指标要求如表1。

-

对称结构流导法作为固定流导法的延伸,原理是通过测量两路放气量的微小差异得到被测材料的放气率,适用于测量放气率较小的材料。对称结构流导法在设计上对称放置了2个相同的测量室,其中一个用于测量样品的放气率,另一个用于测量系统的本底放气率,测量完成后扣除系统的本底放气率即得到材料的放气率。对称结构流导法不仅避免了采用不同真空规测量带来的线性误差和本底测量误差,也避免了真空规的吸放气对测量结果的影响,提高了测量精度,进一步延伸了固定流导法的测量下限。

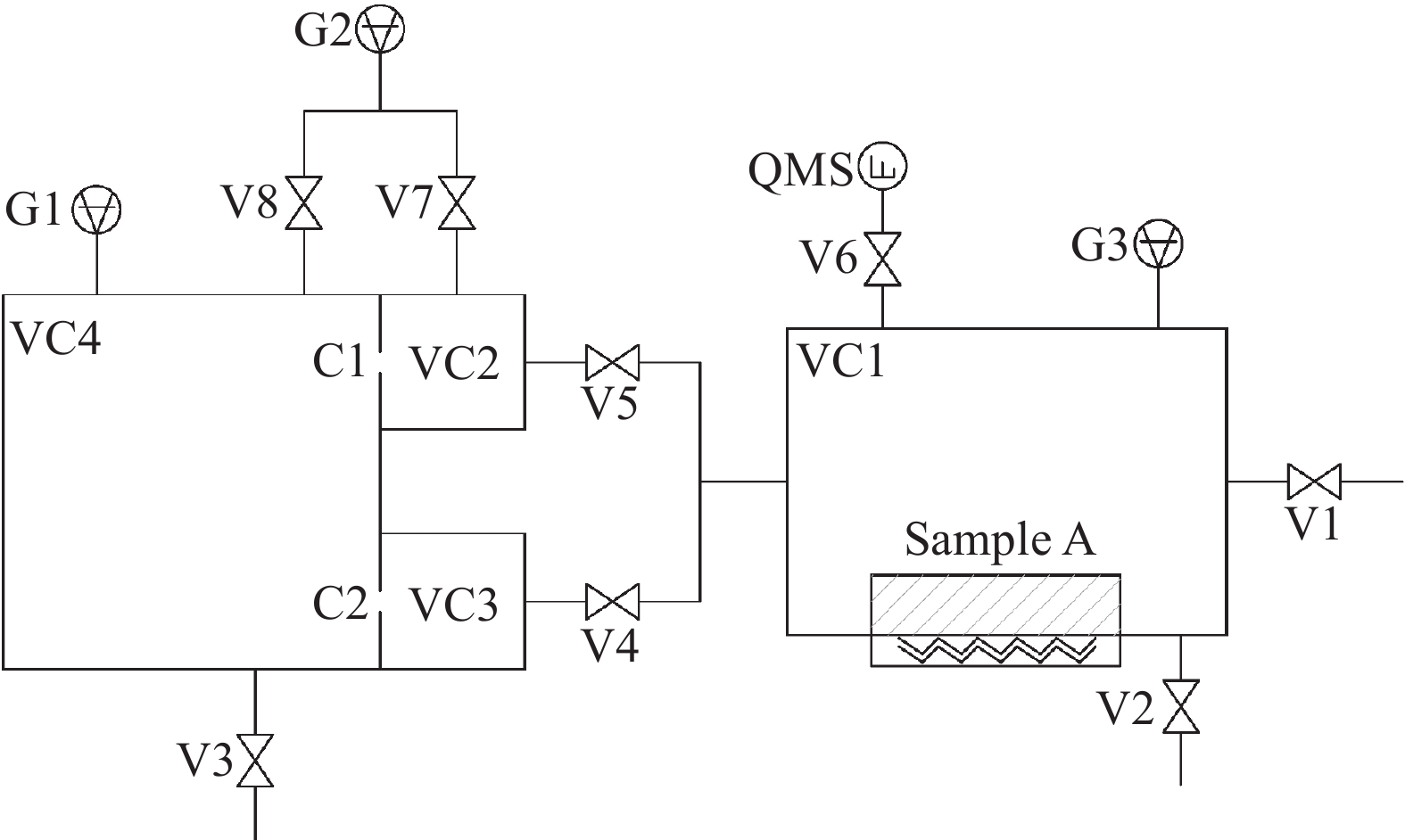

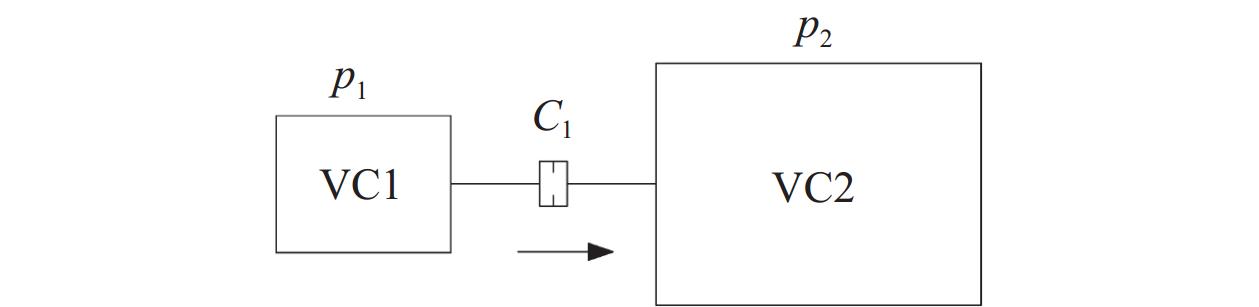

流导元件可认为是一截短管,分子流出现于管道内压力很低,气体分子的平均自由程大于管道直径的情形下,此时,分子间的碰撞可以忽略,分子沿管道作热运动,通过管道的气体流量与管道两端的压力差成正比[8]。图1 为固定流导法测量原理图,由于分子流条件下小孔对某种气体的流导为定值,通过测量小孔两端的气体压力即可计算出通过流导元件的气体流量:

式中

$ Q\mathrm{_s} $ —通过流导元件的气体流量,Pa·m3/s;$ {C}_{1} $ —流导元件对某种气体的分子流导,m3/s;$ p_1 $ 、$ p_2 $ —流导元件的入口和出口压力,Pa。如果流导元件入口的气体压力远大于出口压力,即:

$ p_1\gg p_2 $ ,则式(1)可简化为:根据式(2)可以计算出通过流导元件的气体流量,即被测材料的放气量。但是真空室自身存在材料放气,对测量结果带来一定影响,因此设计2个材质、结构、尺寸相同的真空室和流导元件,可用于同步扣除测试过程中的本底放气,实现材料放气量的精确测量。此外,由于专用真空部件结构复杂、体积较大,需采用单独的样品室放置被测样品。

装置的测量原理如图2所示,其中VC1为样品室,VC2、VC3为对称结构室,VC4为下游超高真空室,C1、C2为流导元件,G1、G3为复合真空计,G2为电离真空计,QMS为四极质谱计,V1为样品室舱门,V2~V8为阀门,V2、V3分别连接至装置的抽气系统。

具体测试步骤如下:

(1) 将待测样品放入样品室VC1中,让待测样品和样品室一起放出的气体仅通过阀门V5进入真空室VC2,通过小孔C1连续抽气,形成稳定的分子流,由于分子流条件下小孔对某种气体的流导为定值,通过控制阀门V7,V8,采用G2分别测量小孔C1两端的气体压力p1、p2,则待测样品、样品室和对称室相加的总放气量Q1通过式(3)计算:

式中:Q1单位为Pa·m3/s;C为流导元件C1的流导值,单位m3/s。

(2) 关闭阀门V5,打开V4,让待测样品和样品室一起放出的气体通过小孔C2,再次控制阀门V7,V8,采用G2分别测量小孔C1两端的气体压力p3、p4,则对称室VC2的放气Q2通过式(4)计算:

(3) 取出待测样品,在同样的流程下重复(1)(2)步骤,获得样品室本底的放气Q3:

则待测样品的放气量Q通过总放气扣除样品室及对称室的本底可计算得到,如式(6):

在气路进行转换时,由于对称室完全一致的设计,当V4、V5交替开关的短时间内,可认为下游超高真空室的压力保持一致:

综合以上可得:

对于形状规则且表面积可计算的样品,其材料放气率的计算公式如下:

式中:

q—材料的放气率,Pa·m3/(s·m2);

A—被测材料的表面积,m2。

-

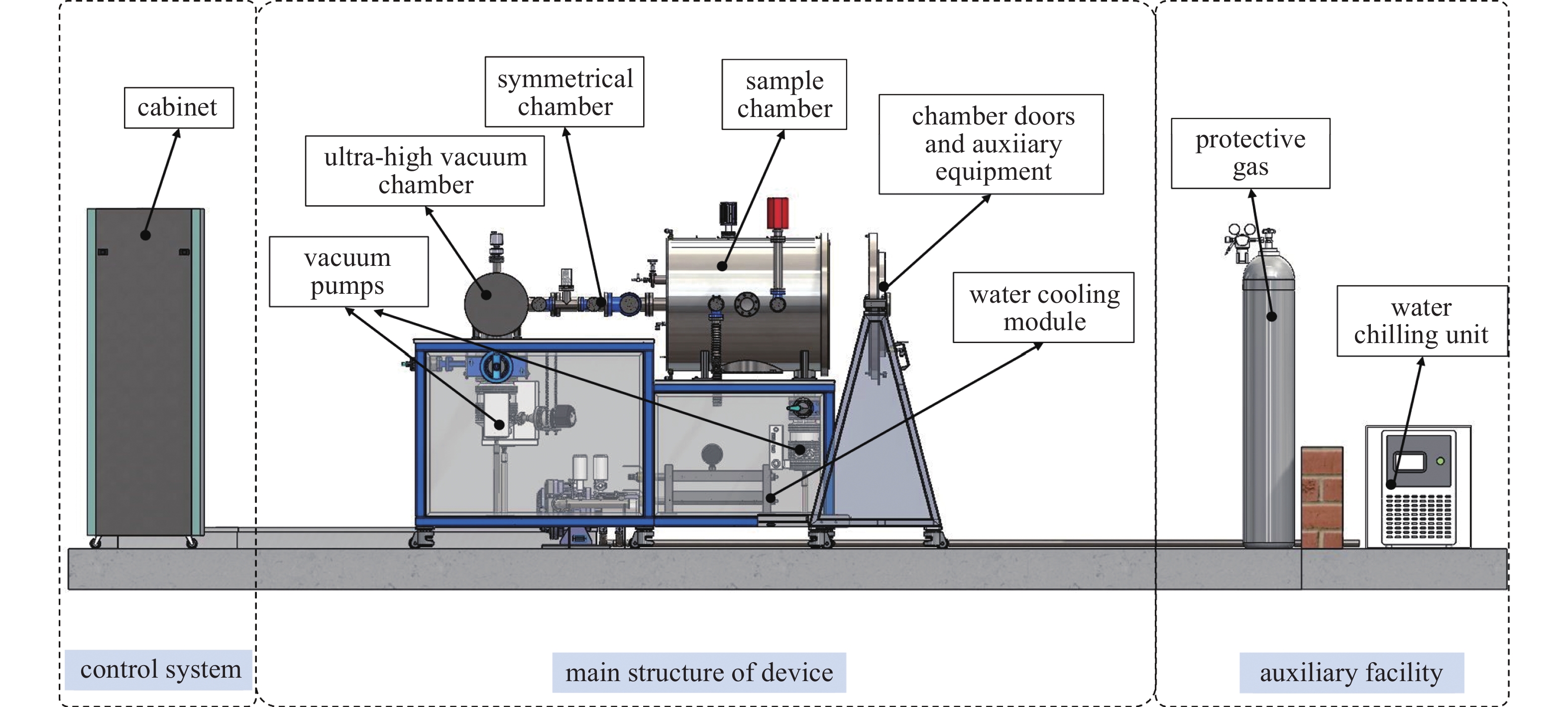

根据对称结构流导法的测量原理,设计的材料放气率测试装置主要由三部分组成,分别为装置主体、控制系统和辅助系统。装置主体包括样品室、测量和控制系统、抽气系统、加热及冷却系统等。辅助系统包括高压气瓶、冷水机组等。装置三维模型如图3所示。

-

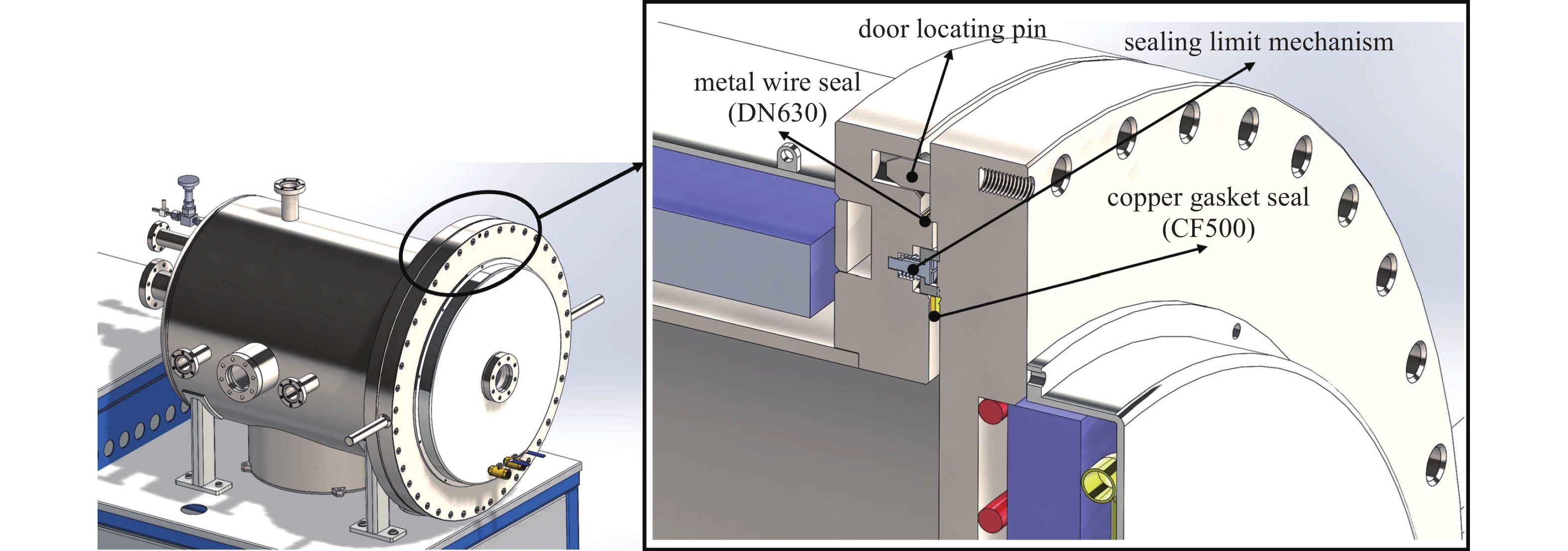

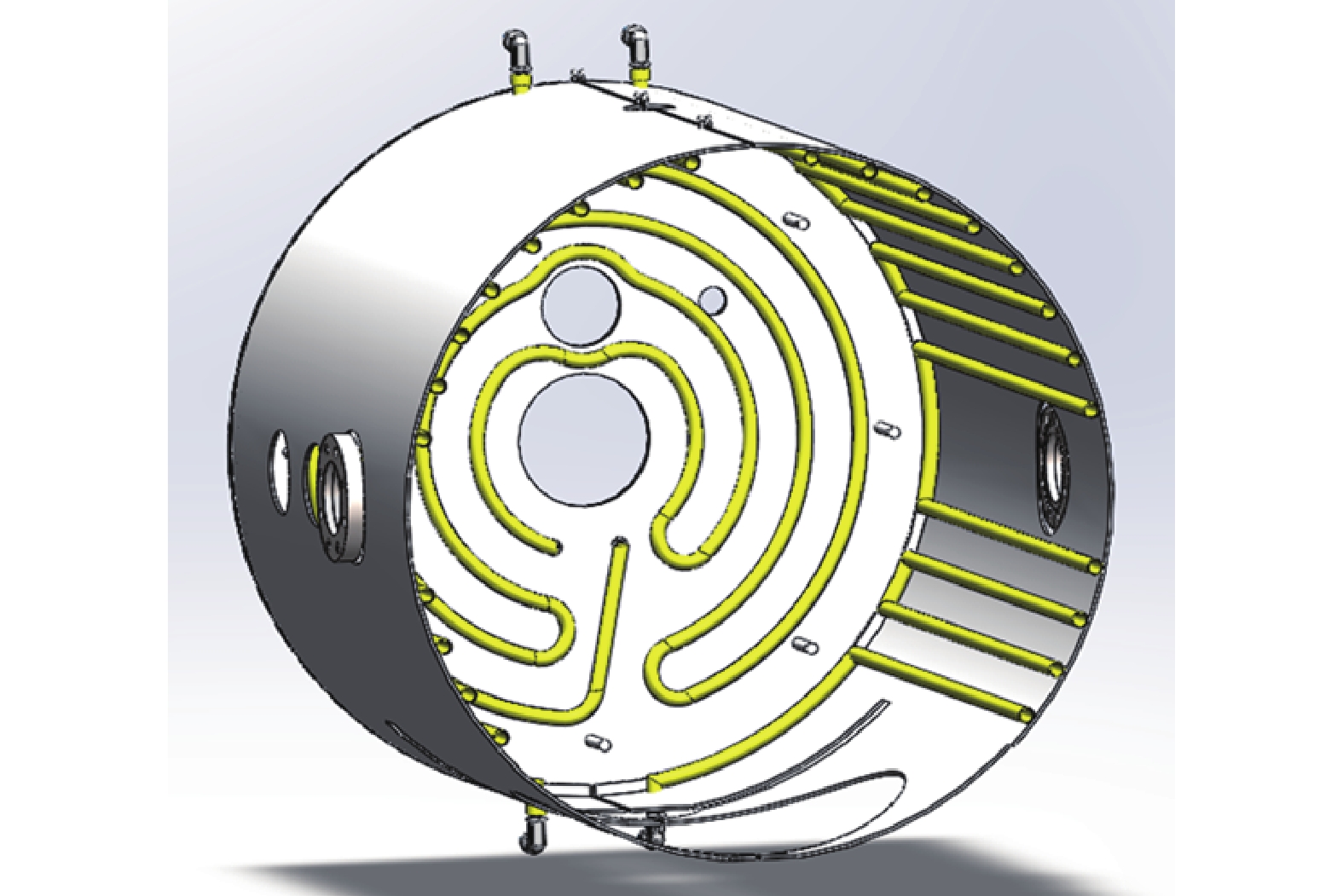

图4为样品室的结构设计模型。样品室采用SUS316 L不锈钢制成,直段尺寸DN 500 mm×620 mm×δ 6 mm,法兰厚度尺寸为φ500 mm(内径)×φ700 mm(外径)×δ 40 mm。由于需要测量不同部件的放气率,在样品室下方安装有φ350 mm的平台用于放置被测样品,同时平台具备加热功能。样品室两侧留有CF63接口用于安装观察窗,CF35接口用于安装质谱计和真空计;样品室底面CF63接口作为抽气口与VC2、VC3连接,4 VCR接口用于连接安全阀和充气管路。主抽泵组在样品室下方通过插板阀V2连接。

由于胶圈自身放气率较大,不能作为材料放气率测试的密封结构,因此须采用全金属密封结构降低品室的本底放气。但当前无氧铜垫圈标准件的最大尺寸为CF400,如匹配DN500 mm样品室,无氧铜垫圈需进行特殊加工和质量控制。为保证样品室舱门密封的效果和重复使用性能,在刀口法兰的外侧设计了金属丝密封方式,O型金属圈采用无氧铜丝制成。为了快速有效的安装的铜垫圈,保证测试过程中的密封效果,在法兰处设计了定位套夹紧结构,定位套和铜垫圈外缘契合,通过压紧螺钉使固定片楔入限位槽,在铜垫圈安装平面的四个方向完成定位,避免在安装过程中铜垫圈发生掉落。

样品室的舱门通过平移小车进行移动,采用半圆固定支架放置舱门。舱门可旋转调整位置,在固定支架和固定座之间采用螺纹连接,故舱门还可以在垂直方向上进行微调。在平移小车上设计定位销结构,便于舱门和筒体法兰快速对齐。

-

测量系统主要包括真空计、四极质谱计和流导元件。真空计G1、G3为复合真空计,分别监测下游超高真空室VC4、样品室VC1的真空度。真空计G2为电离真空计(IE414),测量范围(1×10−1~2×10−9) Pa,用于对称结构室VC2和流导元件C1两侧的真空度测量。四极质谱仪QMS( PrismaPro QMG250 M2)用于被测样品的放气成分分析,测试范围为(1~200)amu,质谱计和样品室之间采用全金属阀门V6隔断,从而保护质谱计。流导元件C1、C2安装在CF63的法兰中,分别位于VC2、VC3和下游超高真空室VC4之间。为了进一步延伸测量下限,流导元件的设计流导值在10−3 m3/s量级,实际流导值通过计量几何尺寸计算得到。

由于测量系统采用电离真空计G2作为压力测量传感器,根据式(9),G2的压力测量范围和流导元件的流导值决定了装置的材料放气量测试范围。G2的测量上限为1×10−1 Pa,当阀门V5打开时,p1可取压力测量上限;当阀门V5关闭时压力差(p3−p1)处于10−2 Pa量级,C取10−3 m3/s,暂不考虑样品室本底放气Q3的影响,代入式(9)得到装置放气量的测试上限为10−5 Pa·m3/s。

当样品室VC1处于空载条件时,其极限真空度能够达到5×10−7 Pa,考虑到对称结构室VC2、连接管道和阀门等本底放气影响,此时电离真空计G2测量得到的压力差(p3−p1)在10−6 Pa量级,C取10−3 m3/s,代入式(9)得到装置放气量的测试下限为10−9 Pa·m3/s。综上,通过理论分析和计算,本装置的放气量测试范围覆盖(1×10−5~1×10−9)Pa·m3/s,满足设计指标要求。

控制系统主要包括装置的真空泵、真空阀、真空规和真空计的控制,以及加热模块和烘烤模块的控制等,采用控制机柜集成各类控制模块,同时配备触摸屏和上位机软件实现数据的采集、处理、分析和输出等功能。

-

抽气系统采用涡旋干泵作为前级泵,分子泵作为主抽气泵,保证系统的洁净。前级泵和分子泵之间安装电磁隔断阀。下游超高真空室VC4采用两台分子泵串联的方式进行抽气,提高了质量数较小气体的抽气能力,同时配备溅射离子泵维持VC4的极限真空度。样品室VC1采用磁悬浮分子泵作为主抽泵,同时配备非蒸散型吸气剂复合离子泵提高对活性气体(H2)抽气能力,为样品测试过程提供洁净的高真空环境。

-

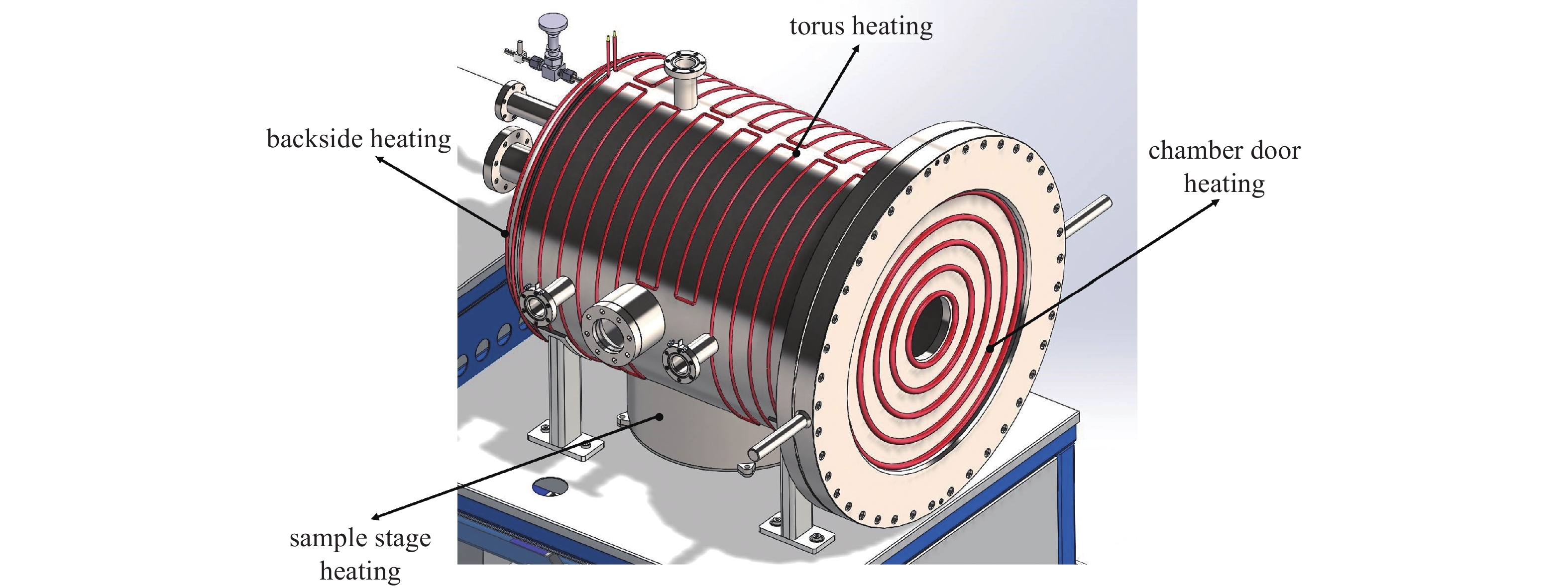

不同的加工和清洗工艺[9]、测试温度[10]对材料放气率的测量结果存在影响,而高温烘烤在一定程度上能够降低被测样品的放气率[11-14]。在托卡马克装置烘烤工况下,真空内部部件会缓慢升温至规定的温度 进行除气,因此本装置需设计合理的加热、冷却模块合理还原组件在装置烘烤阶段的工况。

材料放气率的测试需尽量避免装置本底放气的影响,因此采用外部加热的方式,但样品室VC1体积较大,仅通过热辐射的方式加热被测样品效率不高,因此设计组合式加热系统对VC1进行加热。如图5所示,该加热系统主要包括四个部分,分别为样品室环面加热模块、样品室背面加热模块、舱门加热模块和样品台加热模块。样品室环面加热模块设计U型和W型加热盘管,背面和舱门加热模块设计环形加热管路,加热管通过合理布局设计避免在观察窗、真空计、阀门和抽气接口法兰附近位置产生热量集中。样品台加热模块下方设计加热板紧贴样品台,加热板的下方安装隔热屏,降低热量损失。样品室(含舱门)的三个加热模块主要以热辐射方式加热,样品台加热模块主要以热传导方式加热,四个加热模块的控制系统可分别加热,也可协同升温,提高被测样品的温度均匀性。

样品室通过组合式加热系统实现25℃~300℃的加热功能,此外,对称结构室VC2、VC3,下游超高真空室VC4及连接管道具备室温~200℃的烘烤功能。

被测样品在高温条件下的测试需保证人员安全和实验室内的环境,因此需设计冷却系统。冷却系统主要包含三层结构,由内向外分别为保温隔热层、冷却水管和不锈钢镜面板。保温隔热层为30 mm厚的硅酸铝材料,包覆在加热管道外侧,实现耐高温和隔热效果。冷却水管缠绕在保温隔热层外侧,以循环水的方式不断带走耗散出的热量,样品室侧面含两路冷却水管道,背面和舱门各含一路管道分别进行降温。冷却水管道外侧安装有不锈钢镜面板,面板可拆卸,便于加热和冷却管道的维修更换,同时在装置加热烘烤时面板最高温度不超过55℃,保证操作人员的安全(图6)。

-

由于装置在测量材料放气的过程中,采用同一个真空计G2测量流导元件入口和出口的压力值,同时考虑测试过程中环境温度的影响,则式(9)可简化为:

式中:

$ \Delta p $ —流导元件C1入口的压力变化,Pa;$ {T}_{r} $ —参考温度,一般取296 K;$ T $ —测试过程中的环境温度,K。根据以上公式结合不确定度传播规律,得到对称结构流导法测量材料放气量的不确定度计算公式如下:

根据式(12),不确定度分量主要由分子流导值、压力变化、本底压力与环境温度变化等因素组成。分子流导值引入的不确定度分量,根据流导元件的计量证书可取1.0%;压力变化通过电离真空计测量的两项压力值作差得到(

$ \Delta p=p_1-p_3 $ ),根据电离真空计的校准证书给出的不确定度为2.0%(k=2),测量单点压力(如$ p_1 $ )的不确定度为1%,则作差后压力变化$ \Delta p $ 引入的不确定度分量为1.5%;真空室VC2、VC3、VC4的极限真空度为5×10−8 Pa,压力波动的影响在8%以内,引入的不确定度分量根据B类评定,取4.7%;在测试过程中环境温度变化在±3℃以内,引入的不确定度分量根据B类评定,取0.59%。此外,还需考虑采样时间等因素引入的不确定度分量。对于实际参与放气量计算的压力值

$ p_1 $ 、$ p_3 $ ,在转换气路开启或关闭阀门时,全金属阀门V4、V5、V7、V8会因密封结构的摩擦产生一定的放气,导致G2的压力示值短暂升高,通常需要等待一段时间后读取稳定的压力示值,从而产生了采样时间引入的不确定度分量。如规定采样时间为5 min,则单点压力(如$ p_1 $ )的采样时间控制在(5 min±3 s)范围内,引入的不确定度分量根据B类评定,则两次压力采样时间的不确定度为0.82%。对于样品室VC1本底放气引入的不确定度分量,由于其测试过程与样品测试过程相同,故取5.2%。装置测量的不确定度来源和分量来源详见表2。综上,本装置测量的合成标准不确定度为7.3%,扩展不确定度为15%(k=2)。

-

为验证联合加热模块及冷却系统设计的合理性,确保待测部件模拟其在托克马克装置烘烤阶段的温度工况,采用数值模拟软件建立样品室的三维有限元模型,并进行温度仿真计算。

-

样品室内外表面温度设置为300℃恒温,其他部组件及周围空气环境初始温度为20℃;冷却水入口温度设为18℃,出入口压差设置为5×103 Pa;间隙为空气,空气对流系数一般选择4 W/(m2·K)~12 W/(m2·K),模型中对流条件选择中值8 W/(m2·K);根据相关文献,硅酸铝保温材料导热系数如表3所示,经计算硅酸铝(毡、毯)隔热材料在300℃时导热系数约为0.09 W /(m·K),本模型中取0.1 W /(m·K)。

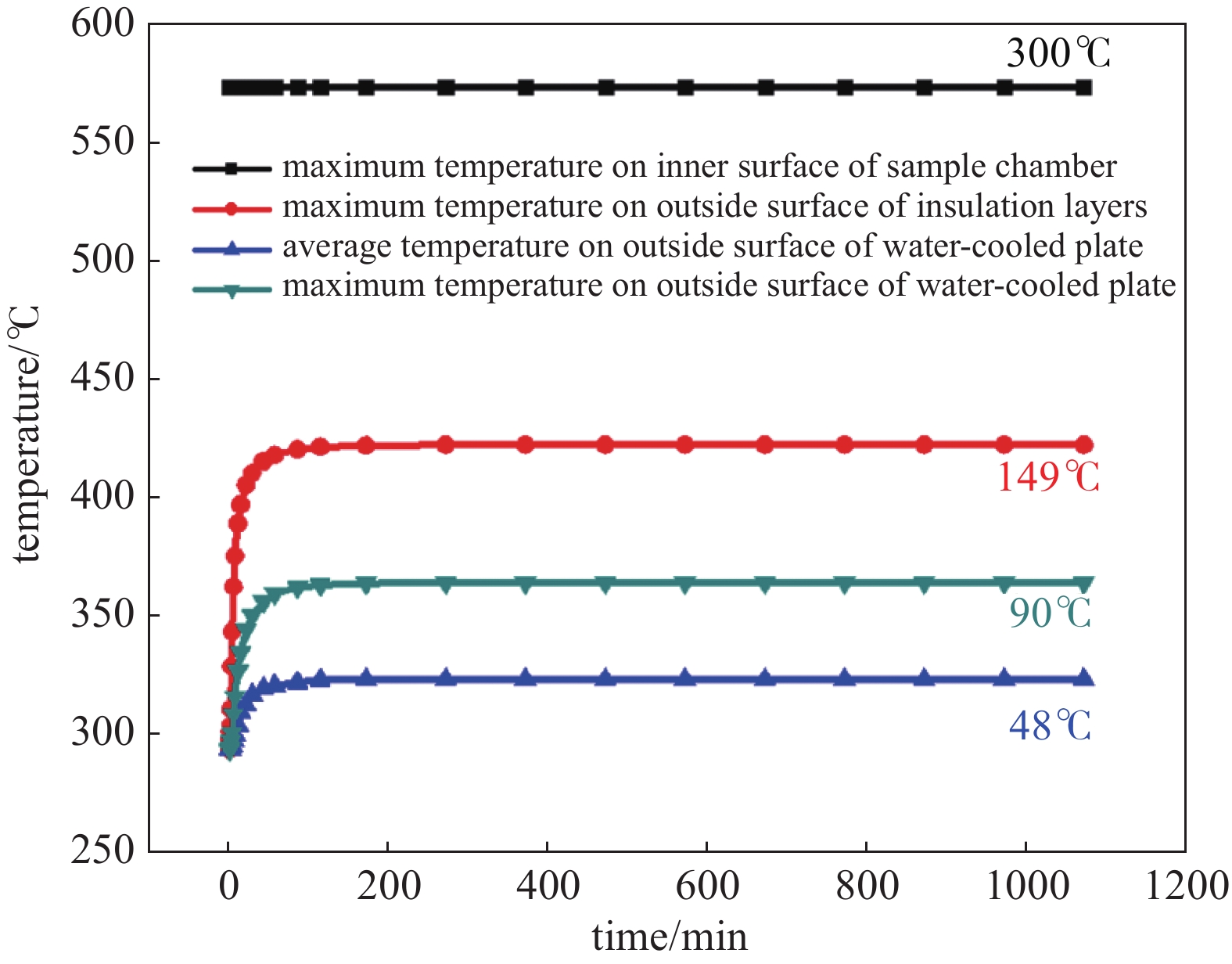

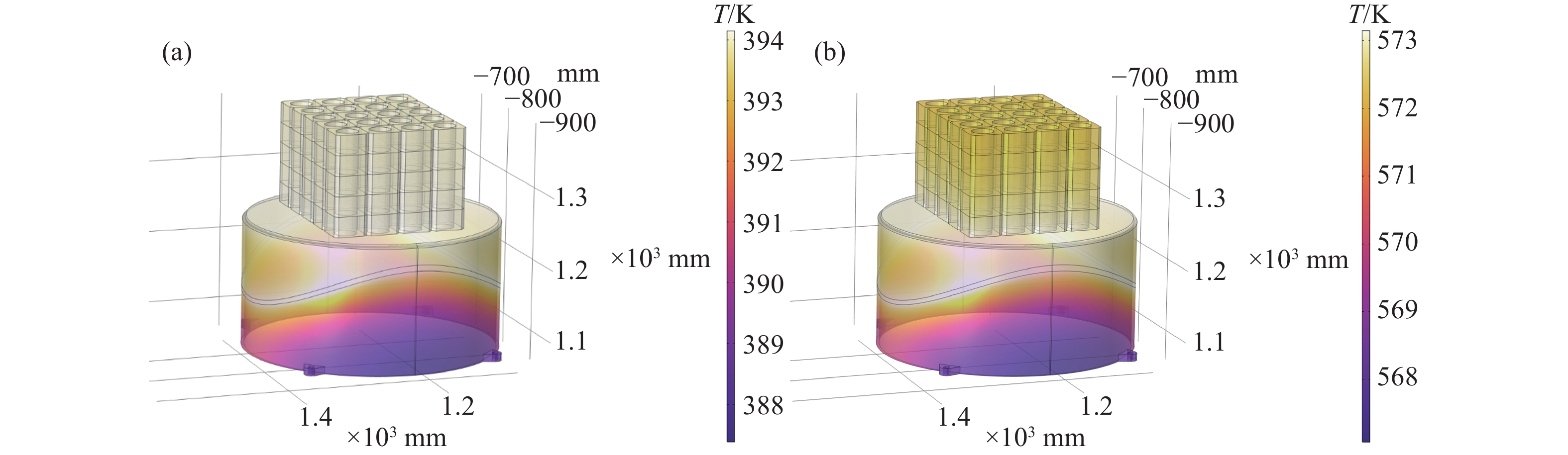

利用软件及辅助工具对三维模型进行了网格划分,该模型由1807338个单元和489849个节点组成。设置烘烤时间为1000 min,经计算装置主体结构表面温度的变化如图7所示。

由图7可知,样品室内表面温度一直维持在300℃,其他结构表面温度在加热180 min之后基本进入稳定状态:隔热层外表面最高温度约为149℃,水冷板外表面最高温度约90℃,水冷板外表面平均温度48℃。水冷板最高温度出现在样品室下方加热台与水冷板接触边界上,高温区域(>50℃)出现在各种法兰接管与水冷板接触部位,其他表面温度均低于50℃。

-

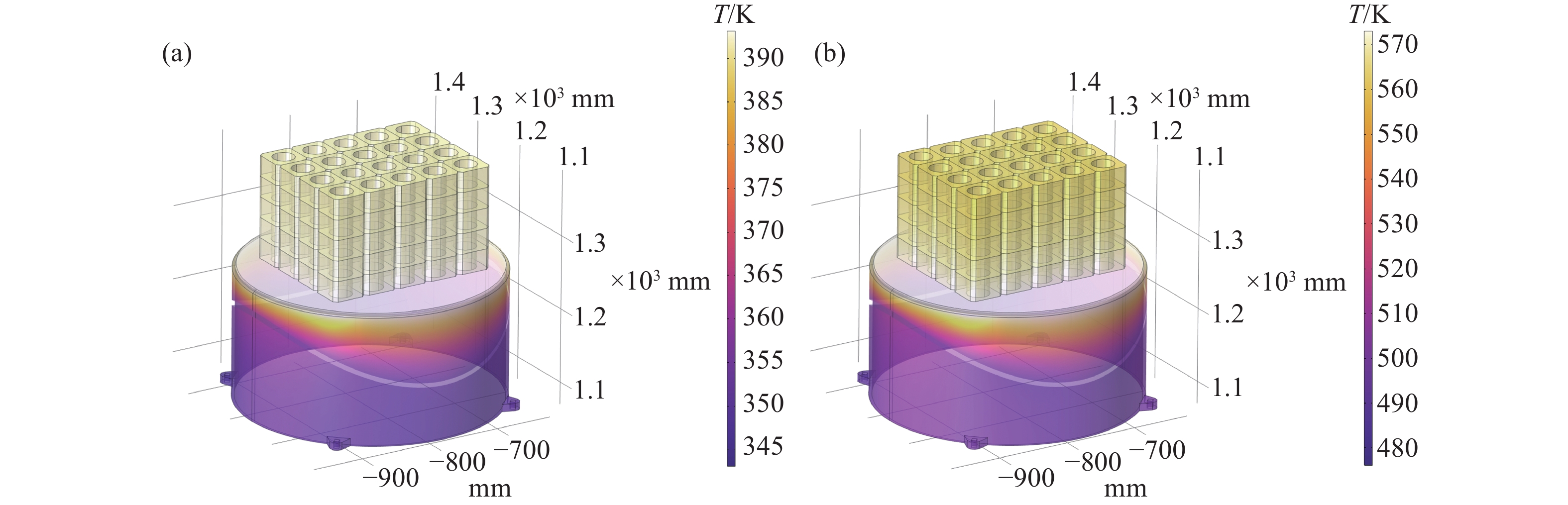

为了研究不同加热模块对样品的加热效果,采用仿真软件对100块样品在加热过程中的温度特性进行分析。利用固体传热和表面热辐射两种物理场耦合分析了两种场景下的温度特性:(1)仅使用样品台加热;(2)使用样品台及样品室侧壁、舱门、后端封头进行联合加热。

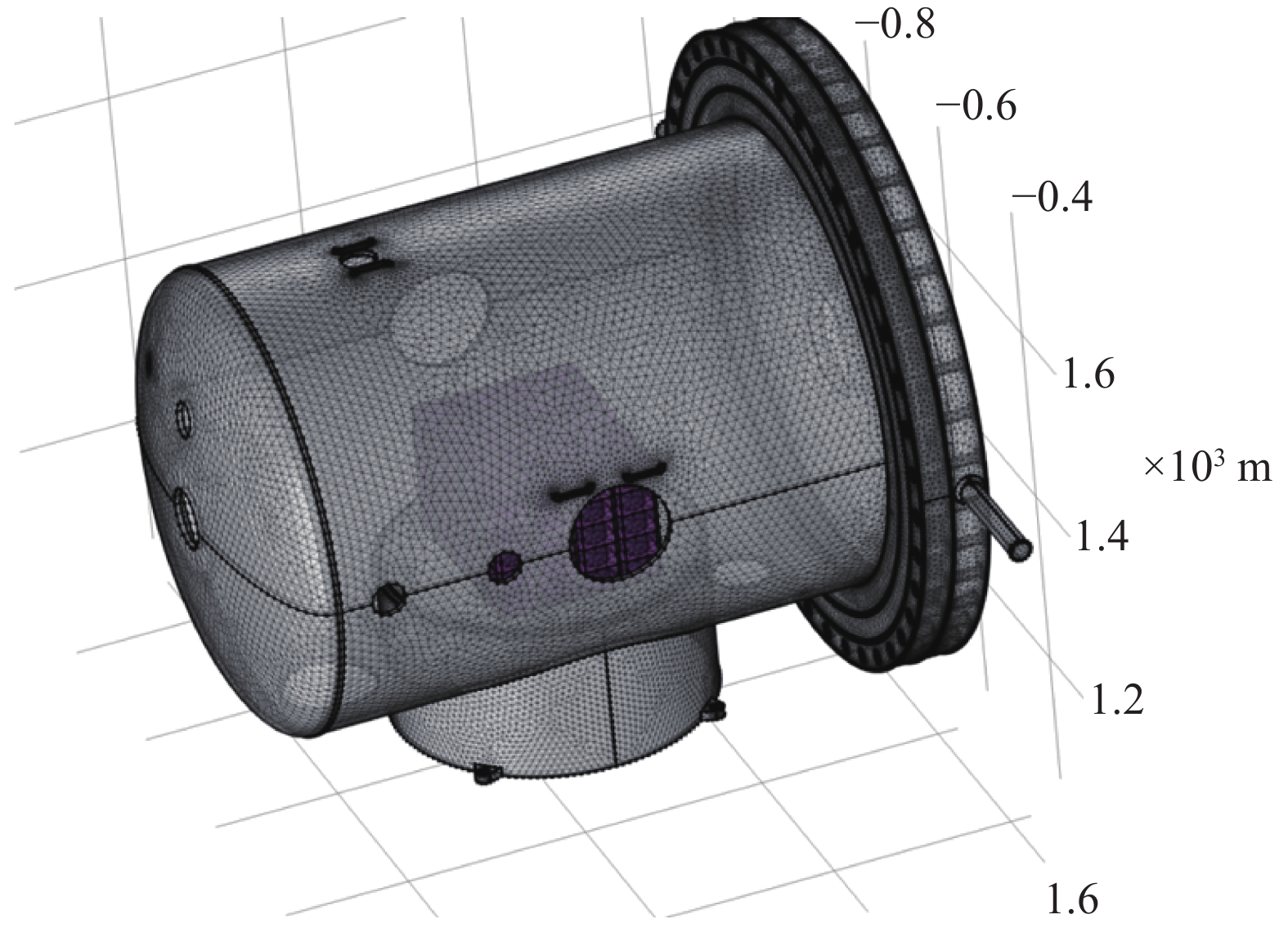

装置初始温度设为20℃,加热速率为10℃/h,样品和不锈钢表面发射率为0.2。对三维模型进行了网格划分,该模型由295万个单元组成(图8)。

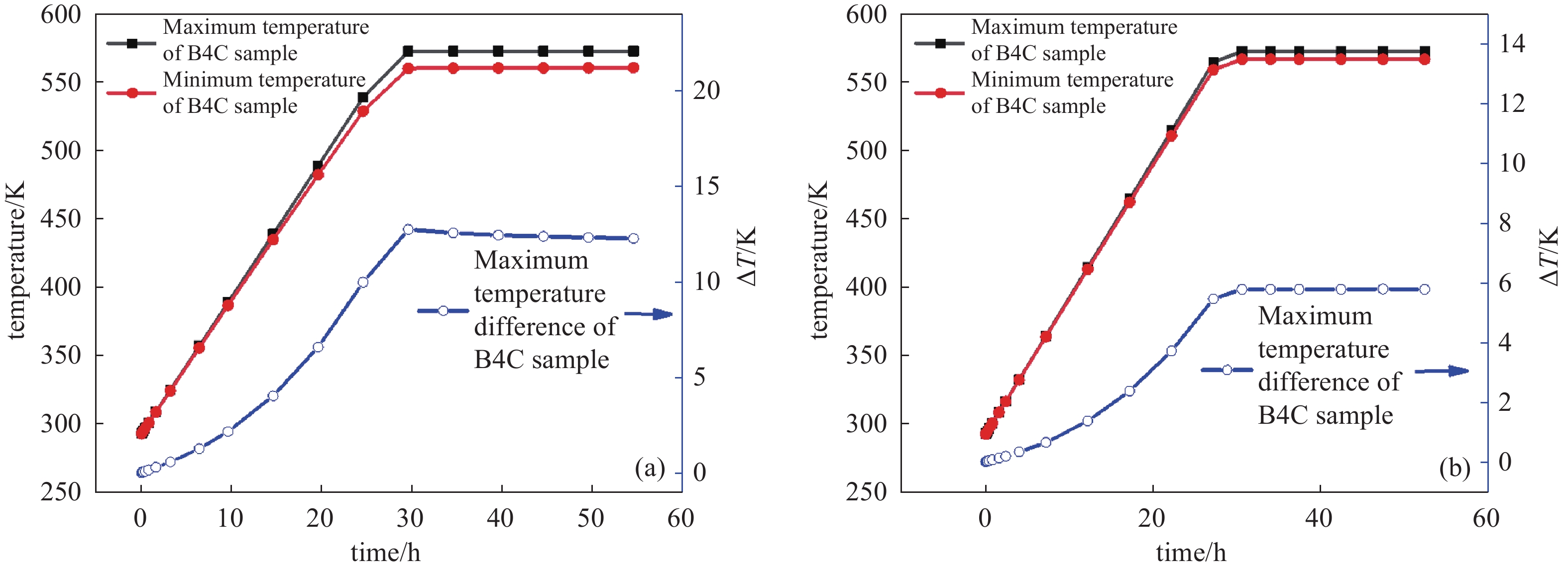

设置加热时间为50 h,仅使用样品台加热,样品表面温度分布如图9所示。使用样品台及样品室侧壁、舱门、后端封头进行联合加热,样品表面温度分布如图10所示。

加热过程中样品最高/最低温度变化曲线如图11所示。仅使用样品台加热时,样品最高温度与加热台上表面温度基本一致,样品最高温度与最低温度的最大差值约为13℃,出现在加热30 h时,30 h之后最大温差约为12.5℃。联合加热时,样品最高温度与加热台上表面温度基本一致,样品最高温度与最低温度的最大差值约为6℃,出现在加热30 h时,30 h之后最大温差维持在6℃。由此看出,联合加热对样品的温度均匀性有较大提升。

-

高真空零部件放气率测试装置如图12所示。实验室为超洁净室(万级),实验人员带口罩、手套和无尘服进行操作。

-

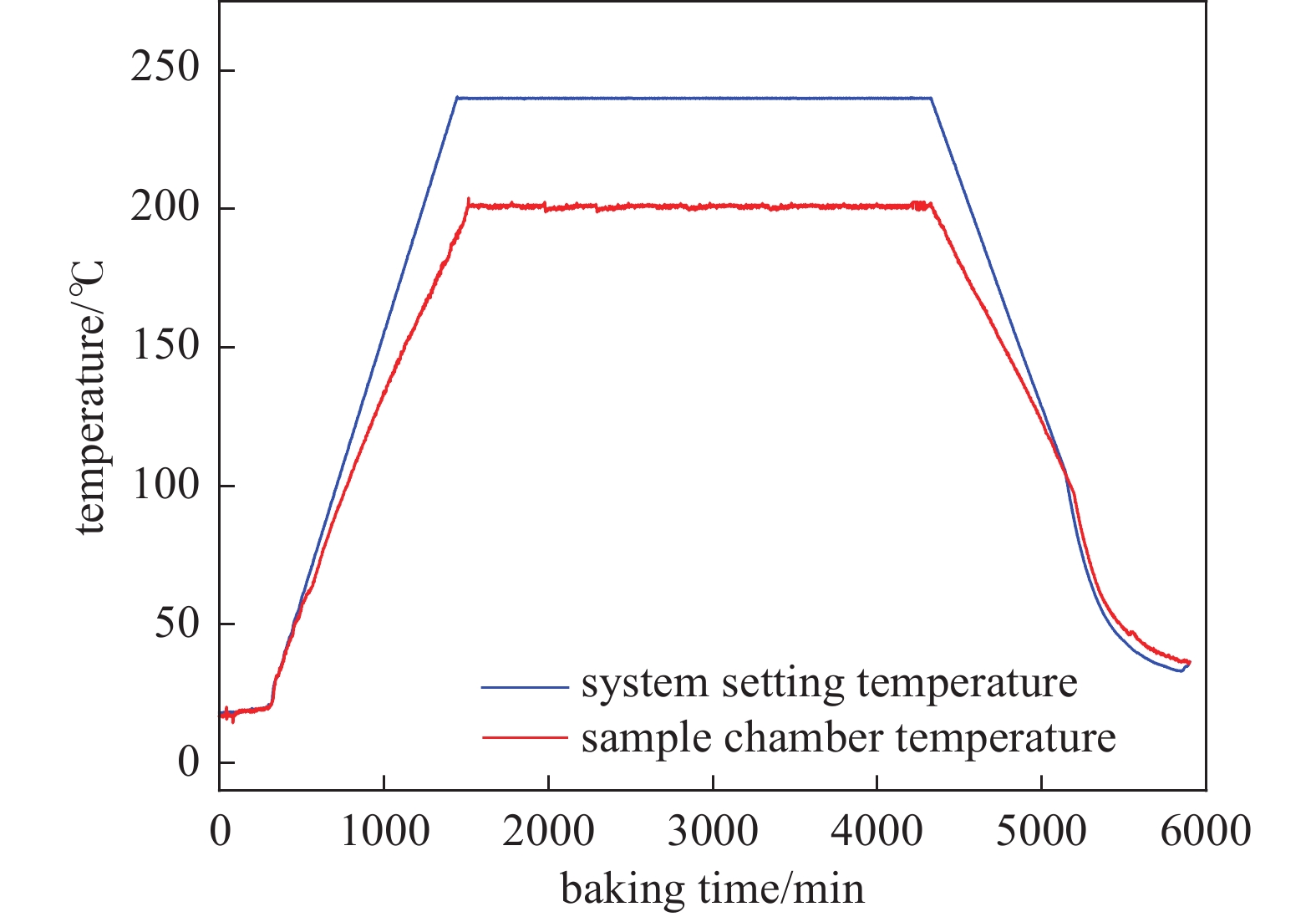

系统组装完成对其极限真空度、本底放气情况和加热性能进行初步测试联调。样品室空载时在其内部布置一路穿舱温度测量单元监测腔体内部的温度,随后封闭舱门。

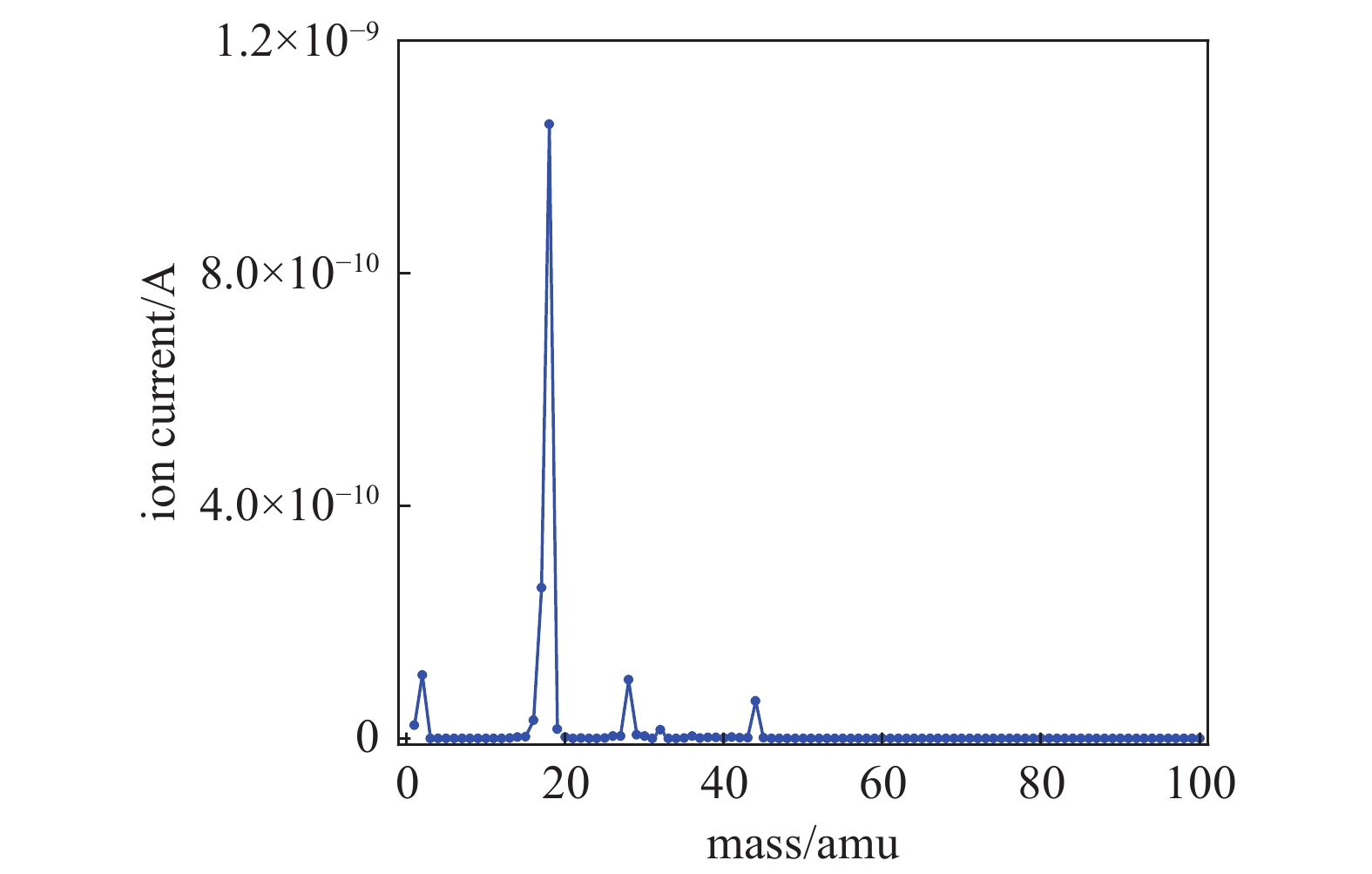

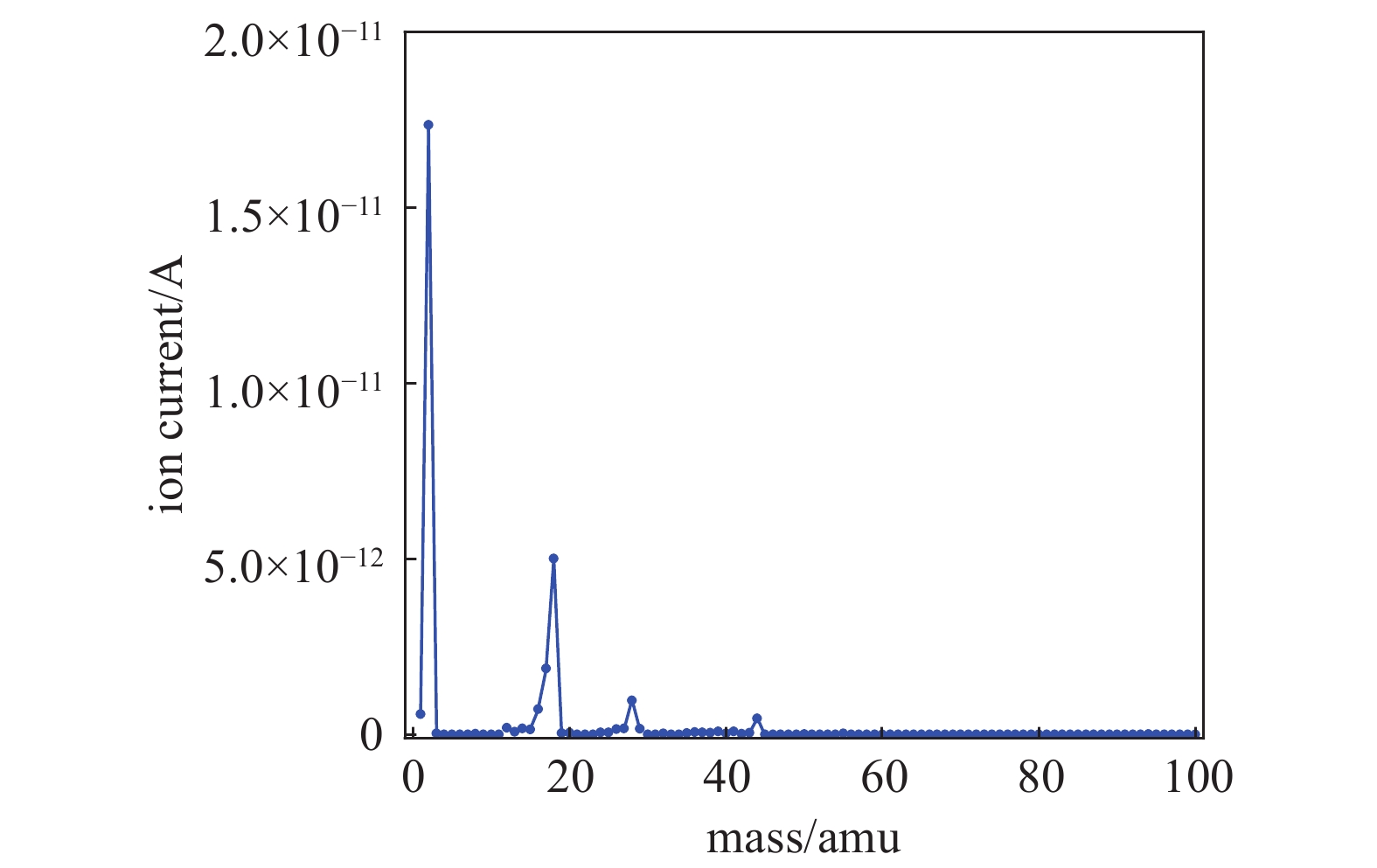

通过阀门V2连接的分子泵抽气机组对样品室持续抽气,同时通过阀门V3连接的另一路泵组对超高真空室进行同步抽气。采用电离真空计G2测量下游超高真空室内的压力,采用复合真空计G3测量样品室内的压力。当样品室内的压力小于1×10−5 Pa时,打开阀门V4、V5,关闭V2,使用QMS对系统整体的气体组分进行扫描,并第一次记录。启动样品室和超高真空室的加热系统同步加热,设备以约10℃/h的升温速率加热至240℃,保温48 h后缓慢冷却至室温后继续抽气一段时间。随后记录此时G2和G3读数p、p',使用QMS对系统整体的气体组分进行第二次扫描和记录。最后按照本文第2章步骤(3)使用电离真空计G2采集数据对样品室的本底放气量进行测试,并依据式(5)进行计算。

-

(1)极限真空度及本底放气分析

超高真空室极限真空度p小于5×10−8 Pa,样品室极限真空度p'小于5×10−7 Pa,表明系统的本底放气在经过超高真空除氢处理之后已降至极低水平。

第一次QMS扫描结果(图13)显示,舱门封闭之后抽气一段时间后水的占比极大,这是由于腔体本身较大,虽开舱门之前已使用氮气冲刷但难以避免空气中的水在壁面吸附,同时还有少量的氢、氮、氧以及二氧化碳。第二次QMS扫描结果(图14)显示240℃的长时间高温烘烤对吸附的水汽起到了明显的去除作用,不锈钢本底中氢气的占比最大,氢气和水的比例约为3:1,本底所释放的其他杂质气体(如一氧化碳及二氧化碳)含量很小。此时对样品室本底放气进行测试,本底放气量达到10−10 Pa·m3/s量级,这表明测试腔体的本底非常洁净且放气水平很低,具备测试条件。

(2)加热冷却系统

调试过程中样品室的温度实时采集如图15。在样品室加热的过程中,加热平台和外围加热系统的加热温度保持了良好的一致性,最外层镜面板的体感温度也不超过55℃,这表明热电偶的温度反馈和系统控制平稳运行;由于真空环境下的加热升温过程更慢,样品室内部的实际温度相较于加热系统本身的温升存在一定的滞后性;在系统设定240℃的稳定保温过程中,样品室内部实际温度经热电偶测量约为200℃;降温时由于保温隔热层作用使样品室内部温度降温更慢,表明样品室的加热系统具备良好的协调加热能力,保温层具备良好的隔热保温性能,这也与设计分析结果相符合。设备最高加热能力实际可达300℃,对不同样品的加热性能有待在实验中进行进一步验证。

-

针对聚变装置大尺寸组件的放气特性研究,本文基于对称结构流导法研制了一种可实现25℃~300℃烘烤能力、测试范围覆盖(1×10−5~1×10−9)Pa·m3/s、同时具有(1~200)amu的质谱分析功能的材料真空放气率测试装置。重点对样品室的加热、冷却系统进行热仿真分析,验证了装置加热、冷却系统设计的合理性,表明装置可模拟聚变装置烘烤工况且可有效解决测试过程中样品的加热温度一致性问题。对装置进行初步调试表明,系统具备良好的协调加热能力、本底清洁且经240℃烘烤降至常温后放气率处于10−10 Pa·m3/s量级,这为聚变装置大尺寸专用零部件在不同温度下的放气率测试提供了关键手段。

一种高真空零部件放气率测试装置的研制

Development of an Outgassing Rate Measuring Device for Specialized High Vacuum Components

-

摘要: 材料的真空放气特性是聚变装置需重点研究和关注的内容。为了研究大尺寸组件在聚变装置真实运行环境下的放气特性,基于对称结构流导法针对性设计研制了一套放气率测试装置,该装置能模拟聚变装置烘烤温度条件(室温~300℃)且测量范围覆盖(10−5~ 10−9) Pa·m3·s−1量级。此外,重点针对样品室的加热、冷却系统进行热仿真验证以确保零部件在放气率测试时能模拟其在托卡马克真空室内烘烤过程中的温升工况。装置样品室尺寸为φ500 mm×600 mm,主体材料使用SUS316L不锈钢且内表面采用超高真空工艺处理。样品室设计有加热平台和真空室外壁的联合加热模块,以实现对被测样品25℃~300℃的加热;样品室隔热层外侧设有水冷系统以保障降温效率和人员接触安全性。对样品室的烘烤、冷却设计进行热仿真分析发现:隔热层起到了有效的保温隔热作用,内外层温差近150℃;水冷系统起到显著的降温效果,使人员接触的最外层区域温度不超过55℃;在联合加热模式下的升温效率和加热能力优于仅使用样品台热传导升温。初步测试表明,装置可实现稳定的可控烘烤性能,本底放气成分分析表明该装置本底清洁运转良好,可以满足聚变装置零部件的放气率测试要求。Abstract: The vacuum outgassing of materials is a critical concern of fusion devices. In order to study the outgassing characteristics of large-scale components in the actual operational environment of the fusion device, an outgassing rate measuring device was designed and developed based on the symmetrical structure constant conductance method, which can simulate the baking conditions of the fusion device and the measuring range covers (10−5~10−9) Pa·m3·s−1. Moreover, thermal analysis simulations were conducted to verify the heating and cooling system of the sample chamber, ensuring that the components can replicate the temperature increase experienced during baking in a tokamak vacuum chamber for their outgassing testing. The size of the sample chamber is φ500 mm × 600 mm, and the main structure material is SUS316L, with the inner surface treated by ultra-high vacuum technology. The sample chamber achieves heating within the range of 25℃ to 300℃ using a combined heating mode, incorporating a heating platform and the outer wall of the vacuum chamber. A water-cooling module is designed on the exterior of the sample chamber insulation to ensure cooling efficiency and personnel contact safety. The thermal simulation analysis of the baking and cooling module of the sample chamber indicates that the heat insulation layer effectively preserves and insulates heat, with a temperature difference of nearly 150℃ between the inner and outer layers. The water-cooling system provides a significant cooling effect, ensuring that the temperature of the outermost area touched by personnel remains below 55℃. The preliminary test indicates that the device can achieve stable and controllable baking performance, and the analysis of device background outgassing reveals its effective and clean operation, meeting the outgassing test requirements for specialized fusion device components.

-

Key words:

- Outgassing rate /

- Sample chamber /

- Structural design /

- Simulation analysis /

- Device development .

-

-

表 1 装置性能和技术指标要求

Table 1. Requirements for device performance and technical indicators

项目 性能和技术指标要求 测试方法 转换气路法(对称结构流导法) 待测样品尺寸 ≤350 mm×350 mm×300 mm 残余气体分析范围 质量数范围(1~200)amu 测试范围 (1×10−5~1×10−9)Pa·m3/s 样品室极限真空度 ≤5×10−7 Pa 超高真空室极限真空度 ≤5×10−8 Pa 样品室加热温度 室温~300℃ 表 2 装置测量不确定度分析

Table 2. Analysis of uncertainty of the device

序号 不确定度来源 不确定度分量 1 分子流导值 1.0% 2 压力变化 1.5% 3 压力波动 4.7% 4 环境温度变化 0.59% 5 采样时间 0.82% 6 样品室本底放气 5.2% -

[1] 赵君煜. 国际热核聚变实验堆(ITER)计划[J]. 物理,2004(04):257−260(in Chinese) Zhao J Y. The international thermonuclear experimental reactor program[J]. Physics,2004(04):257−260 [2] Varandas C. Vacuum technology on fusion devices[J]. Vacuum,1994,45(10-11):1063−1066 doi: 10.1016/0042-207X(94)90023-X [3] Zhai Y, Guirao J, Udintsev V, et al. Development of load specifications for the design of ITER diagnostic system and port integration[J]. Fusion Engineering & Design,2017,123(11):743−748 [4] 张涤新, 曾祥坡, 冯焱, 等. 材料放气率测量方法评述[J]. 真空,2010,47(06):1−5(in Chinese) Zhang D X, Zeng X P, Feng Y, et al. Review of measuring methods of outgassing rate[J]. Vacuum,2010,47(06):1−5 [5] Gangradey R, Mukherjee S, Panchal P, et al. OGMS: A facility to measure out-gassing rate of materials[M]. Procedia Materials Science, 2014, 6, 272–277 [6] 余荣, 魏萌萌, 闫睿, 等. 一种基于对称结构的固体材料放气率测试装置设计[J]. 真空科学与技术学报,2023,43(07):577−582(in Chinese) Yu R, Wei M M, Yan R, et al. Design of a testing device for outgassing rate of soild materials based on symmetrical structure[J]. Chinese Journal of Vacuum Science and Technology,2023,43(07):577−582 [7] Saito K, Sato Y, Inayoshi S, et al. Measurement system for low outgassing materials by switching between two pumping paths[J]. Vacuum,1996,47(6−8):749−752 doi: 10.1016/0042-207X(96)00149-2 [8] 达道安. 真空设计手册[M]. 北京: 国防工业出版社, 2004(in Chinese) Da D A. Design of vacuum engineering[M]. Beijing: National Defense Industry Press, 2004 [9] 辜学茂, 程珊华, 李成富. 各种实用真空工程材料的出气率测试[J]. 真空科学与技术,1985(02):32−38+66(in Chinese) Gu X M, Cheng S H, Li C F. The outgassing rate testing of various practical vacuum engineering materials[J]. Chinese Journal of Vacuum Science and Technology,1985(02):32−38+66 [10] 董猛, 冯焱, 成永军, 等. 材料在真空环境下放气的测试技术研究[J]. 真空与低温,2014,20(01):46−51(in Chinese) Dong M, Feng Y, Cheng Y J, et al. Measurement study for vacuum materials outgassing[J]. Vacuum and Cryogenics,2014,20(01):46−51 [11] Holtrop K L, Hansink M J. High temperature outgassing tests on materials used in the DIII-D tokamak[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 24 (4), 1572–1577 [12] 陈长琦, 窦仁超, 胡建生, 等. 全超导托卡马克第一壁石墨材料的放气特性研究[J]. 真空科学与技术学报,2009,29(02):198−203(in Chinese) Chen C Q, Dou R C, Hu J S, et al. Out-gassing characteristics of graphite used in experimental advanced superconducting Tokamak[J]. Chinese Journal of Vacuum Science and Technology,2009,29(02):198−203 [13] 陈明, 刘俊男, 薛松. 上海光源光束线石墨薄片材料的真空性能实验研究[J]. 真空科学与技术学报,2013,33(07):661−664(in Chinese) Chen M, Liu J N, Xue S, et al. Out-gassing characteristics of graphite sheet in Shanghai synchrotron radiation facility[J]. Chinese Journal of Vacuum Science and Technology,2013,33(07):661−664 [14] 陈明, 薛松, 周泽宇, 等. 铬锆铜材料的热出气性能研究[J]. 真空科学与技术学报,2021,41(08):766−769(in Chinese) Chen M, Xue S, Zhou Z Y, et al. Outgassing performance reasearch on CuCrZr[J]. Chinese Journal of Vacuum Science and Technology,2021,41(08):766−769 [15] GB/T 16400-2015绝热用硅酸铝棉及其制品[S]. 北京: 中国标准出版社, 2016(in Chinese) GB/T 16400-2015. Aluminium silicate wool and it’s products for thermal insulation[S]. Beijing: Standards Press of China, 2016 -

首页

首页 登录

登录 注册

注册

下载:

下载: