-

单晶硅是由高纯度硅材料形成的单个晶体结构,具有高度有序的晶格结构,其晶体内部几乎没有晶界,具有优异的电学、光学和力学性能,被广泛应用于光伏发电和半导体等多个行业,可用于制造单晶硅电池片、功能性电子元器件、机械器件、集成电路等现代工业产品[1]。随着半导体材料及光伏能源等行业的快速发展,研发人员对单晶硅片表面性能及品质提出了更高的要求。鉴于太阳能电池板的特定应用场景和单晶硅元件的亲水性,必须认真考虑太阳能单晶硅电池片面临的灰尘积累和雨水滞留问题[2]。因此,为确保太阳能电池系统的稳定性和持续性能,在太阳能电池板的制备中,需要改变单晶硅的表面物理性能,使其满足需要。例如,改善其疏水性来减少表面的水滴滞留以提高其能量转化效率,以及减小其粗糙度以减少表面的灰尘沉积。对于制造电子元器件及集成电路的单晶硅片,为了提高新一代集成电路的性能、成品率和可靠性,对硅片表面光滑度和表面缺陷及杂质控制也提出了更高的要求。

等离子体刻蚀通过在磁控溅射装置阴极和阳极处施加电压,使得溅射的惰性气体发生电离,产生电加速离子流,将能量和动量转移到基底表面的原子上,实现对基底表面原子的轰击和溅射。近年来,等离子体刻蚀和溅射工艺已被广泛应用于半导体产业及光伏产品中,主要用于制造激光结构、热电元件、光子晶体等器件[3,4]。等离子体技术是一种可用于超晶格[5]的复杂结构分析和微纳米结构阵列的制造的技术[6,7],可以制造出具有低缺陷密度的各向异性微结构。使用氩离子对基体进行等离子体轰击刻蚀,可以去除表面杂质,改变表面形貌、原子分布,提高基底性能[8]。2010年,Zimin S P等[9]的研究表明使用氩等离子体对试样进行溅射时,其离子溅射刻蚀速率极高,并成功在铅硫系材料上制备了纳米微结构。金石声等对低能氩离子轰击硅表面引起的微观非晶化过程进行了分子动力学模拟[10],结果显示氩离子在单晶硅原子间隙会发生多次轰击碰撞,这会引起单晶硅晶体表面的非晶化。Mikhailenko M S等[11]用能量为200−1000 eV的氩离子对单晶硅表面进行轰击,观察了单晶硅的溅射产率及表面粗糙度变化,实验结果表明在400 eV以上的能量下,溅射产率急剧增加,粗糙度降低。由此可见,氩等离子体刻蚀硅片将可能改善单晶硅表面的物理性能,但目前等离子体刻蚀单晶硅的研究多数忽略了短时间刻蚀(5 min以内)及刻蚀后保存时间对硅片表面性能的影响。

本文选择对单晶硅片进行氩等离子体刻蚀,探究除了氩离子轰击的能量这一影响因素之外,其它刻蚀参数对单晶硅表面物理性能的影响。控制刻蚀电流恒定为0.1 A,并独立调节其余刻蚀参数。为确定理想的刻蚀参数,本文用低能氩离子对10 mm×10 mm单晶硅片进行不同参数下的刻蚀,针对不同的刻蚀时间、刻蚀压强、刻蚀后硅片的保存时间,对单晶硅片的刻蚀深度、表面粗糙度、杂质缺陷控制、润湿性进行测试及验证,整理出了氩离子刻蚀单晶硅的性能变化,为今后单晶硅片的表面质量和物理性能研究提供了实验方向及依据。

-

实验样品选用单面抛光的10 mm×10 mm单晶硅,刻蚀前,对硅片进行超声清洗处理,再用氮气吹干,硅片的清洗顺序为:丙酮中超声清洗15 min→异丙醇中超声清洗15 min→乙醇中超声清洗15 min→去离子水超声清洗15 min。经过60 min的超声波清洗,清除硅片表面的有机物和杂质。刻蚀在磁控溅射装置中完成。

样品制备步骤如下:

(1)设置氩气通入速率为40 mL/min,调节电流为0.1 A,占空比35.5 %。取5片硅片,控制刻蚀气压为1.5 mTorr,刻蚀时间分别为60 s,120 s,180 s,240 s,300 s。取5片硅片,控制刻蚀时间为120 s,刻蚀气压分别为1.0 mTorr,1.5 mTorr,2.0 mTorr,2.5 mTorr,3.0 mTorr。取6片硅片,控制刻蚀气压为2 mTorr,刻蚀时间分别为10 s,20 s,30 s,40 s,50 s,60 s。在每片硅片边缘贴上绝缘耐高温胶带,便于测量刻蚀深度。

(2)取3片硅片,设置刻蚀参数:氩气通入速率40 mL/min,电流0.1 A,气压2 mTorr,刻蚀时间40 s。刻蚀后将3片硅片分别置于空气、氮气、氩气中干燥保存。

(3)取3片硅片,设置刻蚀参数:氮气通入速率10 mL/min,氩气通入速率25 mL/min,电流0.1 A,气压2 mTorr,刻蚀时间40 s。刻蚀后将3片硅片分别置于空气、氮气、氩气中干燥保存。

-

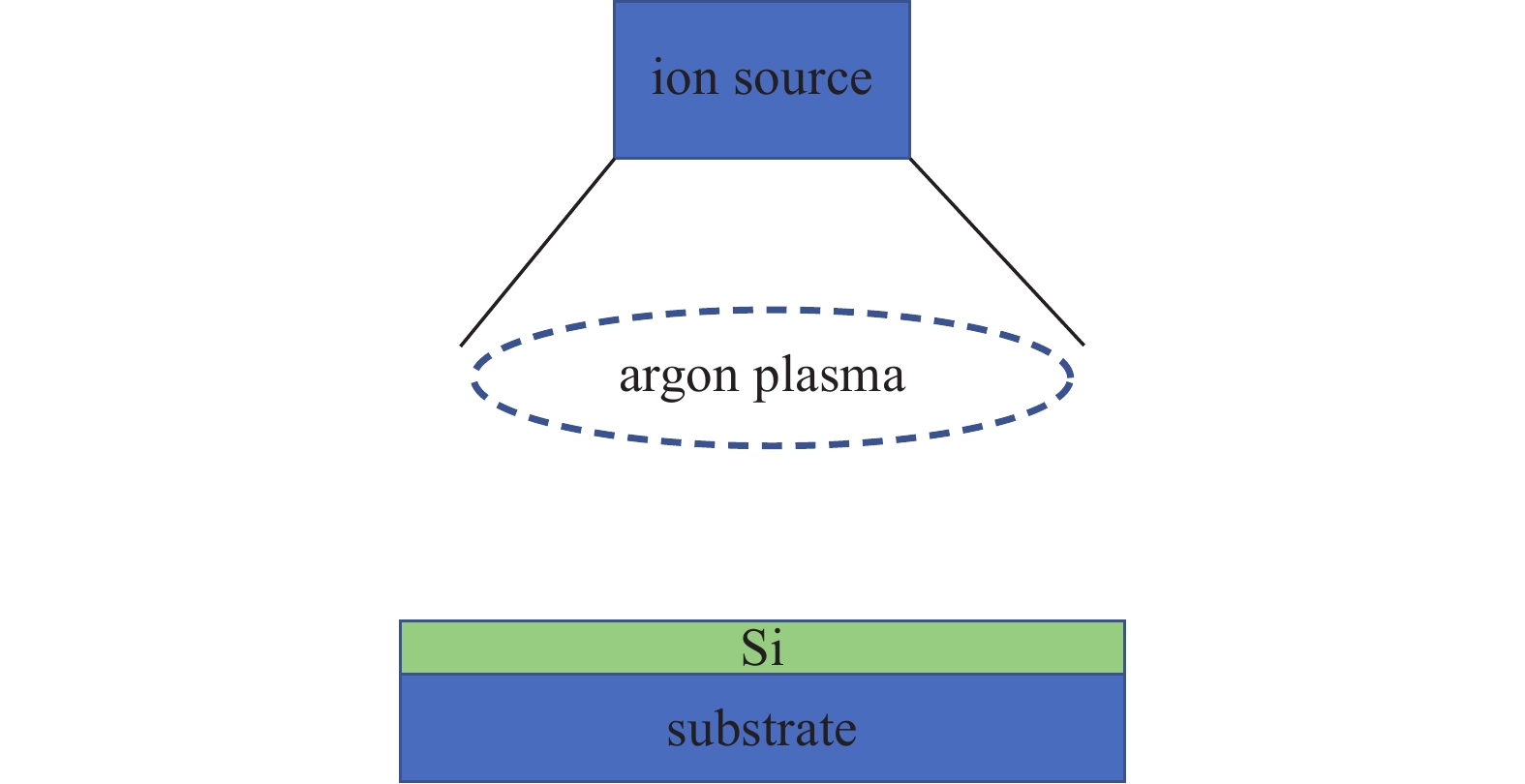

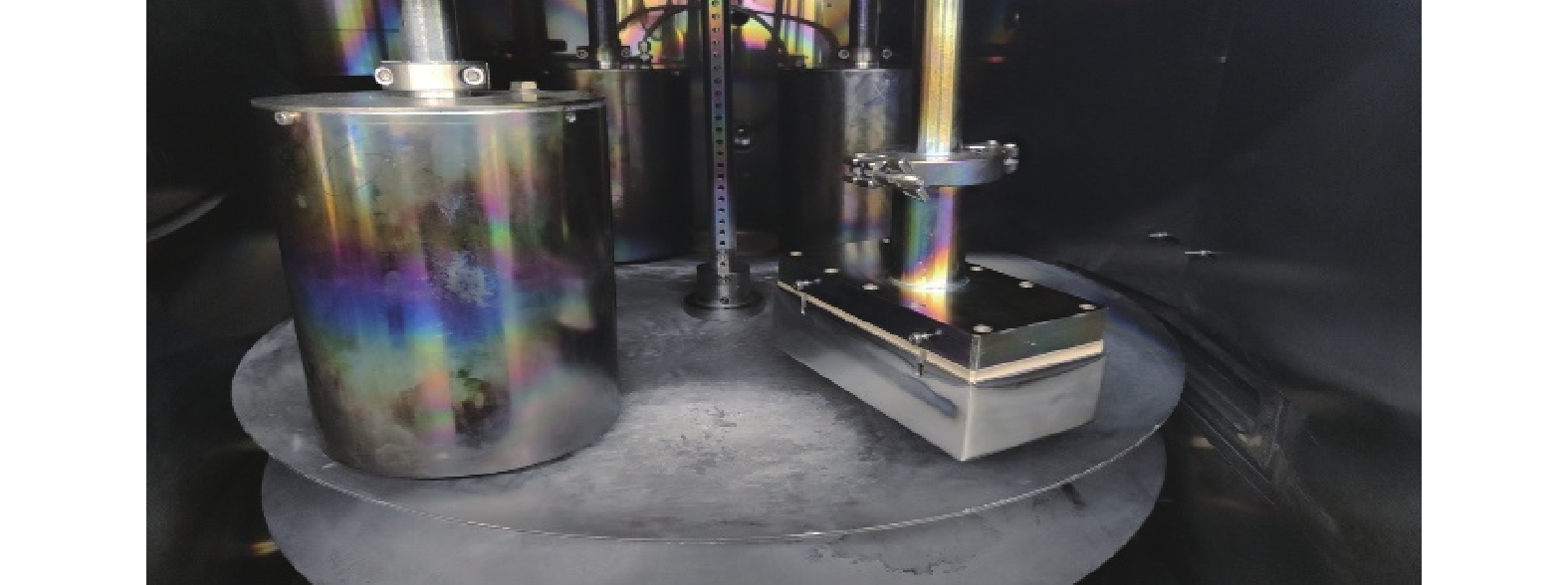

本实验采用的方法为磁控溅射,磁控溅射装置采用自主搭建。系统主要包括一个圆柱形真空室和四个磁控管,如图1所示,磁控管可以用于安装不同的靶材,这使得该装置能够完成离子刻蚀、单层膜沉积、周期膜沉积等任务。其中磁控溅射系统选用的离子源为由成都金雅电气有限公司生产的YJM阳极膜线性离子源。阳极膜离子源是一种具有闭合电子迁移和发射沟道的冷阴极离子源,其主要组成部分包括磁路、阴极、阳极、布气机构和驱动电源等部分。电子在放电沟道内的磁场约束下形成电子流,与气体发生碰撞后,气体电离为离子和电子。在阳极表面的电场作用下,离子被加速发射出放电沟道,从而对基片进行轰击或刻蚀。本实验中的离子轰击原理如图2所示,由于采用了直流辉光放电的原理,因此在离子轰击过程中我们无法定量控制其能量及入射角度。本实验所使用的YJM离子源及其基本特征参数如表1所示。

-

(1)采用轮廓仪对硅片表面进行检测,将硅片分界线移至屏幕中央,用“Height”模块,测量硅片表面刻蚀深度,之后将屏幕移至硅片刻蚀区,用“Roughness”模块,对硅片表面峰处的线粗糙度进行测量。

(2)对每个硅片的刻蚀深度及线粗糙度测量三次,利用3σ原则剔除实验异常数据,排除异常数据的干扰或噪声。

(3)使用拉曼光谱仪对样品表面进行测量,选择532 nm可见光激光器,设置拉曼测量参数为1800刻线/毫米光栅,激光器功率50%,50×长焦物镜,积分时间10 s,扫描次数3次。

(4)使用接触角测量仪,将硅片放置在接触角测量仪平台上,使用移液枪滴5 μL常温去离子水在硅片表面刻蚀区,检测水滴在硅片表面形成的水滴角。

(5)使用原子力显微镜AFM对部分刻蚀之后的硅片的表面形貌进行观测,并与轮廓仪测量得到的结果进行对比验证。

-

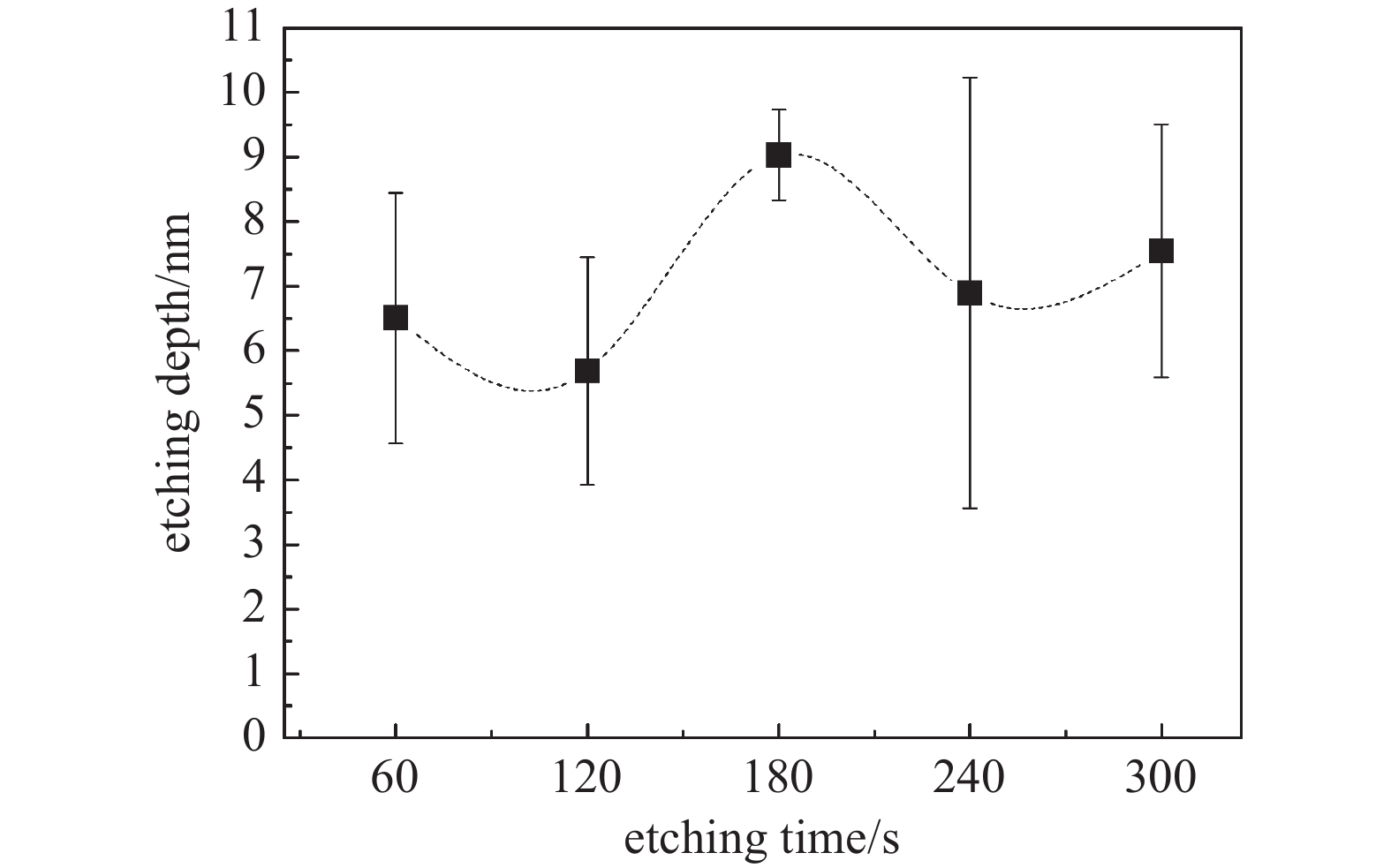

当电流设置为0.1 A,刻蚀气压设置为1.5 mTorr时,通入氩气,设置刻蚀时间分别为60 s,120 s,180 s,240 s,300 s,共进行五组实验。硅片表面刻蚀深度如图3所示,刻蚀深度在5.5−9 nm之间波动。

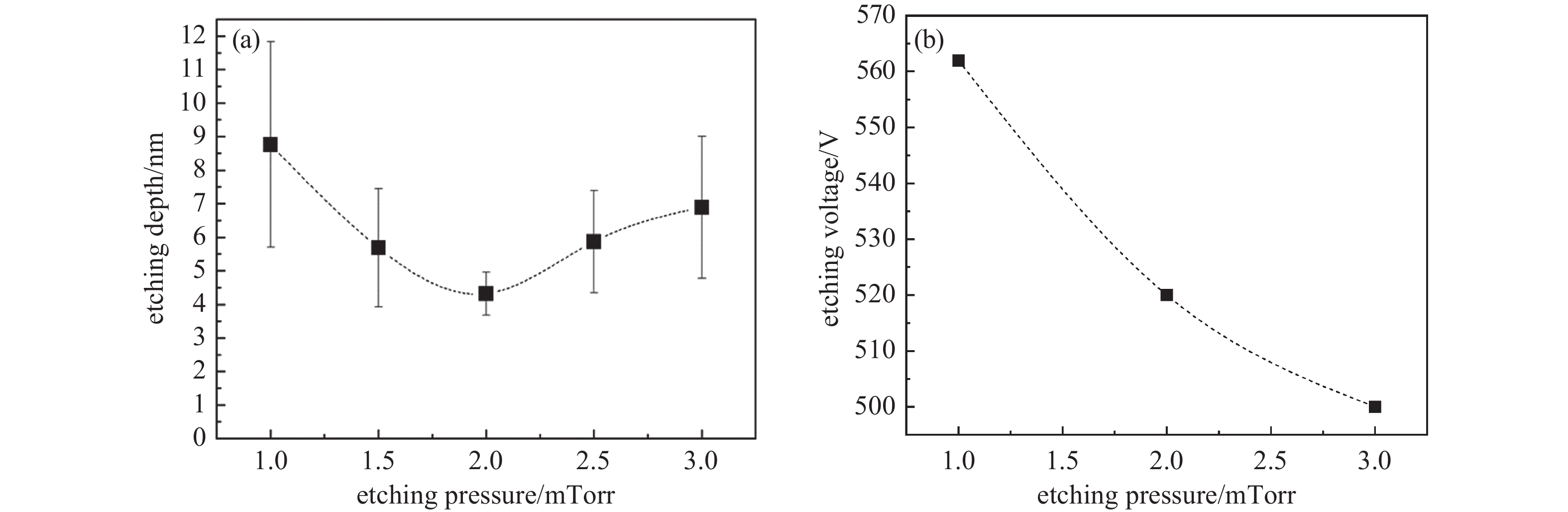

固定刻蚀时间为120 s,电流同样设置为0.1 A,通入氩气,设置刻蚀压强为1.0 mTorr,1.5 mTorr,2.0 mTorr,2.5 mTorr,3.0 mTorr,共进行五组实验,本实验中的刻蚀压强采用高精度流量控制器进行控制,工作压力由Baratron gauge电子压力计进行测量,并由一个控制器控制自动节流阀。

硅片表面刻蚀深度如图4所示,随着气体压强的增加,刻蚀深度呈现出减小的趋势,在气体压强达到2.0 mTorr后,刻蚀深度略微增加。这是由于压强增大会导致等离子体密度也增大[12]。当气体压强达到一定值后,压强越大,氩离子在传输时与氩气分子碰撞的概率就会越高,进而影响到氩离子的传输距离,导致了刻蚀深度与刻蚀气压的非正相关变化[13],进而导致压强在1 mTorr~2 mTorr之间时,刻蚀深度减小。当压强继续增加时,氩离子与氩气分子的碰撞可能趋于饱和,更多的离子仍然具有足够的能量去刻蚀硅片,进而导致压强从2 mTorr增加到3 mTorr的过程中,刻蚀深度又有所增加。

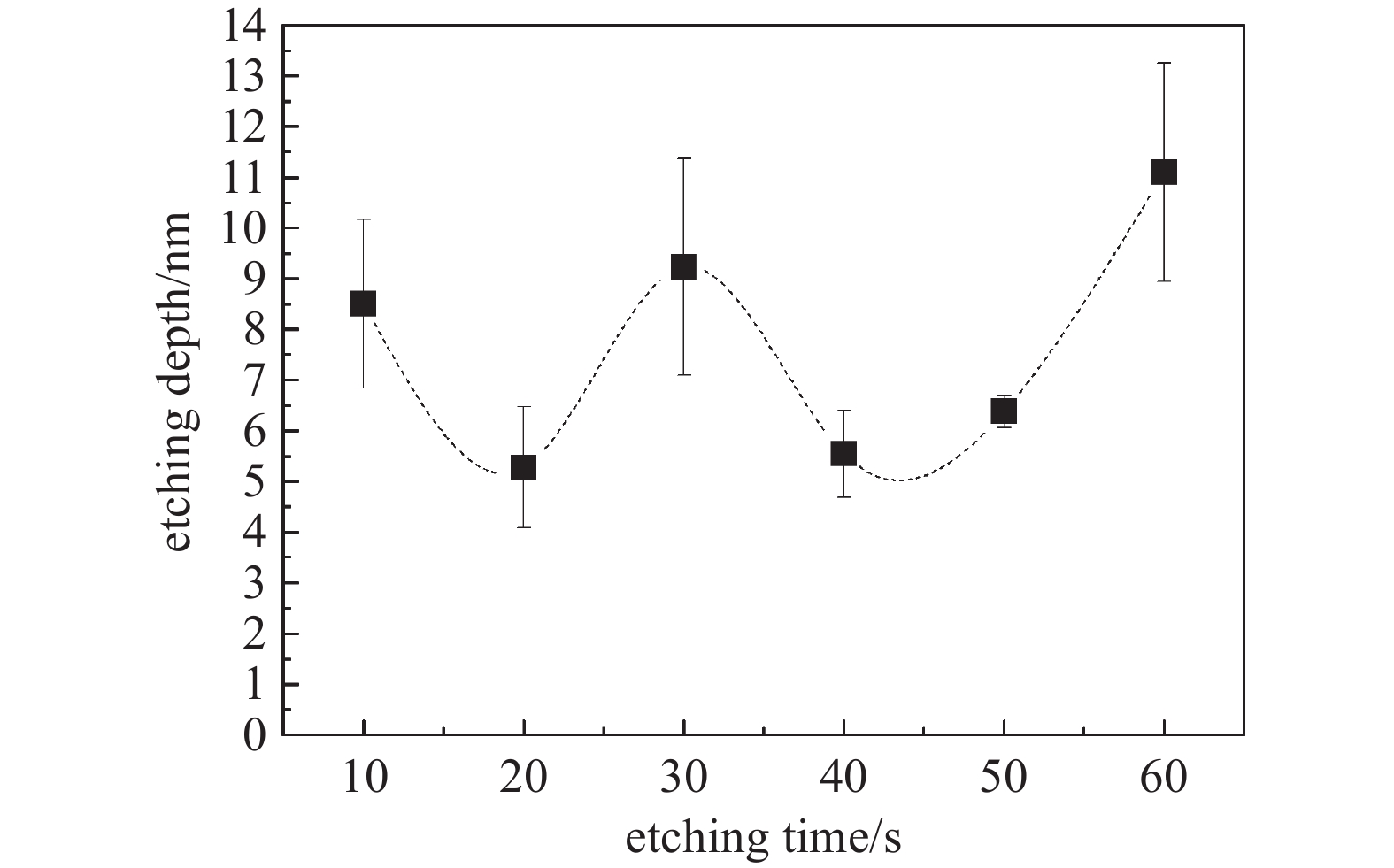

根据上文的气体压力与刻蚀深度变化关系曲线,选择在2 mTorr的气体压力下,刻蚀时间分别为10 s,20 s,30 s,40 s,50 s,60 s进行氩离子刻蚀,实验结果如图5所示。从图5中可以看出,在2.0 mTorr的气体压力下,当刻蚀时间处于0−60 s的范围内时,硅片表面刻蚀深度在5−11 nm之间波动。根据离子垂直轰击单晶硅(100)基底时,单晶硅在溅射刻蚀过程中表现出的晶面效应可知,随着被轰击次数的增加,基底开始时形成浅坑,而后形成深度较大的V形槽。而在溅射刻蚀过程中存在一个阈值,只有当轰击次数达到阈值时,基底材料才会被移除,而刻蚀时间较短时,硅基底则会因为非晶层的出现产生轻微肿起[14],导致测量的刻蚀深度减小。

刻蚀深度的变化可能还与被刻蚀材料的重淀积现象[15]有关:被刻蚀材料的粒子在离子轰击的作用下溅射到坑外,同时有一部分溅射出的粒子与其他粒子或者坑壁发生碰撞,重新回到了坑中。重淀积的程度与被溅射出的粒子数量以及坑的深度成正比。因此随着刻蚀时间的增加,蚀坑的加深会导致被溅射粒子发生碰撞的概率提高,使得刻蚀速率有所减缓。总的来说,硅片刻蚀深度的变化是氩离子的刻蚀作用、氩离子与氩分子之间的碰撞、被刻蚀材料的重淀积等因素共同作用的结果。

-

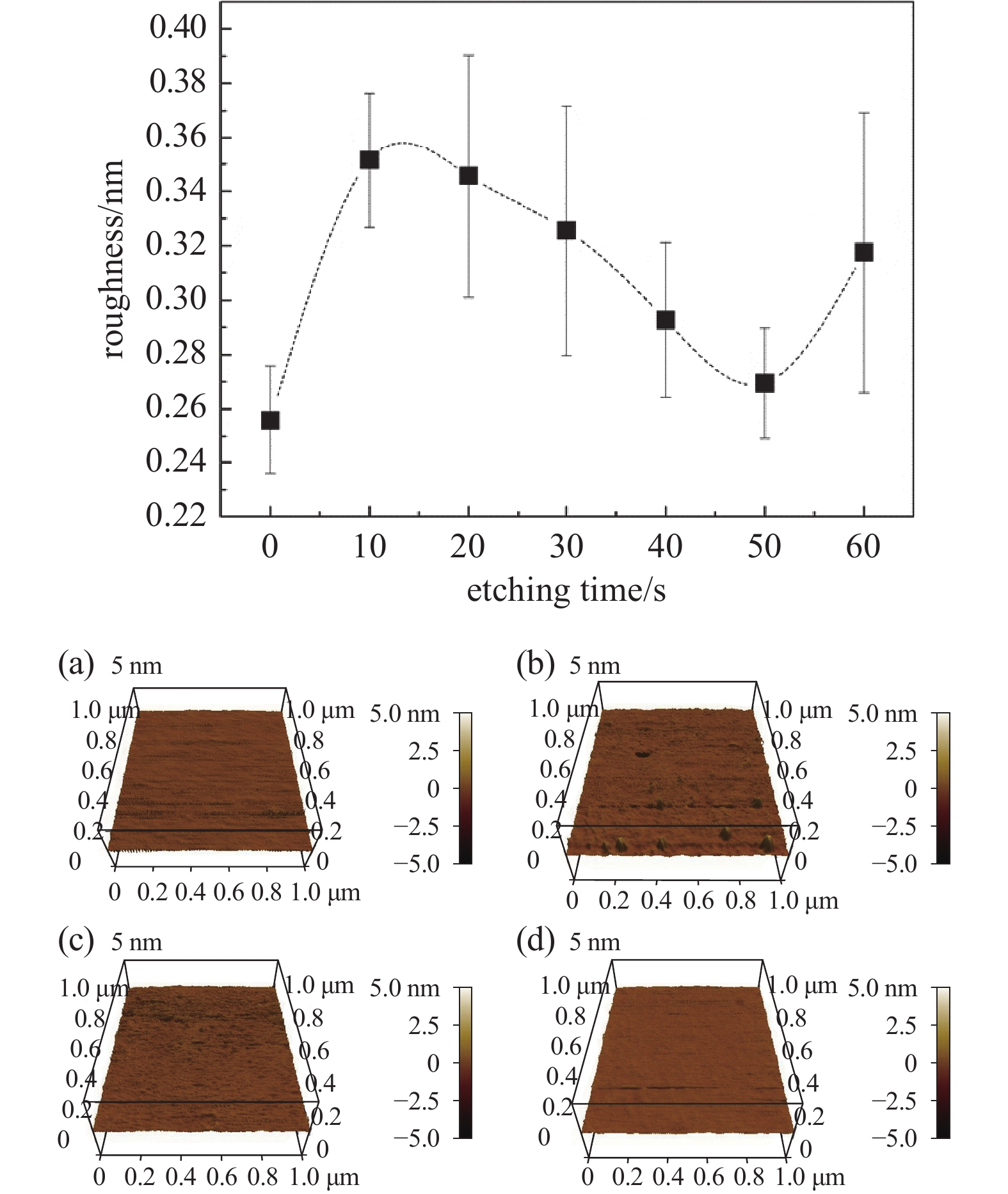

选择未刻蚀对照硅片及刻蚀参数为占空比35.5%、电流0.1 A、气压2 mTorr,刻蚀时间分别为10 s,20 s,30 s,40 s,50 s,60 s的硅片测量粗糙度,结果如图6,显示硅片表面粗糙度随刻蚀时间的增加总体呈现先增大后减小趋势。

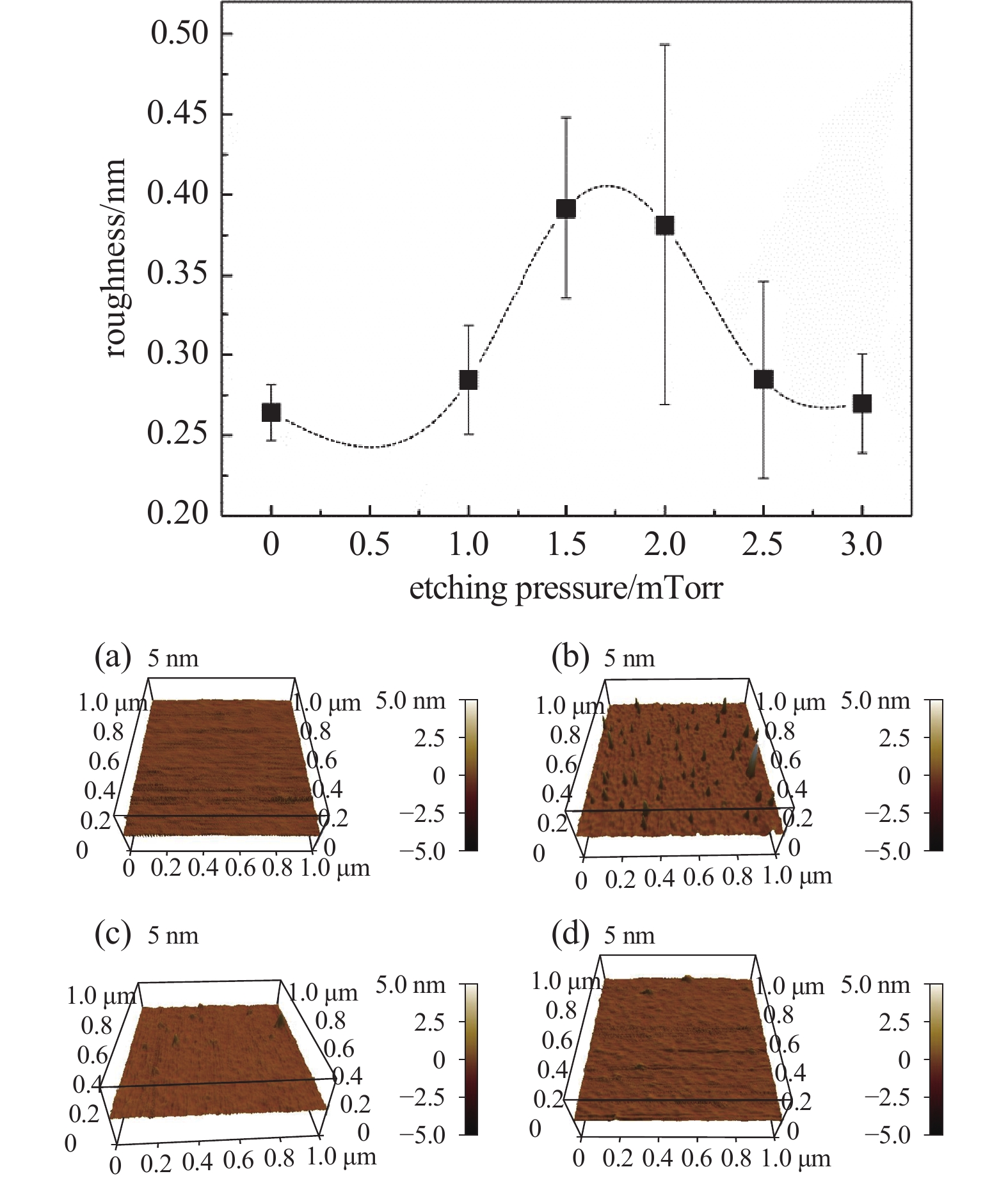

选择未刻蚀对照硅片及刻蚀参数为占空比35.5%、电流0.1 A、时间120 s,刻蚀气压分别为1.0 mTorr,1.5 mTorr,2.0 mTorr,2.5 mTorr,3.0 mTorr的硅片测量粗糙度,结果如图7,显示硅片表面粗糙度随刻蚀时间的增加也呈现先增大后减小趋势。

硅片表面粗糙度的随刻蚀时间的变化主要分为两个阶段:初始阶段粗糙化和后期阶段光滑化[16]。单晶硅片放置在空气中时表面会生成一层氧化膜,而离子刻蚀可以去除其表面二氧化硅,硅片刻蚀初期为去除表面二氧化硅的过程。当低能氩等离子体轰击时,入射的氩离子撞击单晶硅表面的二氧化硅原子,撞击过程中,其能量转移到二氧化硅原子上。当二氧化硅原子获得足够大的动量时,便可以离开原来的平衡位置,但由于氩离子入射速率及角度不均匀,表面二氧化硅去除不均匀,硅片表面便产生了不同的粗糙度[17]。在离子溅射的刻蚀过程中,氩离子撞击位置形成一个小凹坑,被氩离子撞击的二氧化硅原子离开硅片表面重新定位到刻蚀形成的微小峰谷侧面,单晶硅表面会逐渐变得更粗糙,最初光滑的表面上会形成一个个小撞击坑[18]。

等离子体轰击进入后期阶段时,单晶硅表面会渐渐光滑化。随着刻蚀时间的增加,小撞击坑会开始重叠,粗糙的表面会明显变得光滑,由于较大的峰谷比较小峰谷稳定性好,硅片表面的平滑过程呈现表面中小型峰谷先消失,大型峰谷再消失,最终粗糙度恒定化[19]。

刻蚀气压的增加会使得相同时间内氩离子注量增加,氩离子注量较小时,刻蚀过程为去除表面二氧化硅,由于二氧化硅的去除不均匀,粗糙度逐渐变大;氩离子注量中等时,相同刻蚀时间内已去除了表面二氧化硅,开始了对中小型峰谷的平滑化,此时粗糙度会略微减小;氩离子注量较大时,相同刻蚀时间内已完成去除二氧化硅和中小型峰谷平滑化,大型峰谷开始消失,表面粗糙度大幅降低。

-

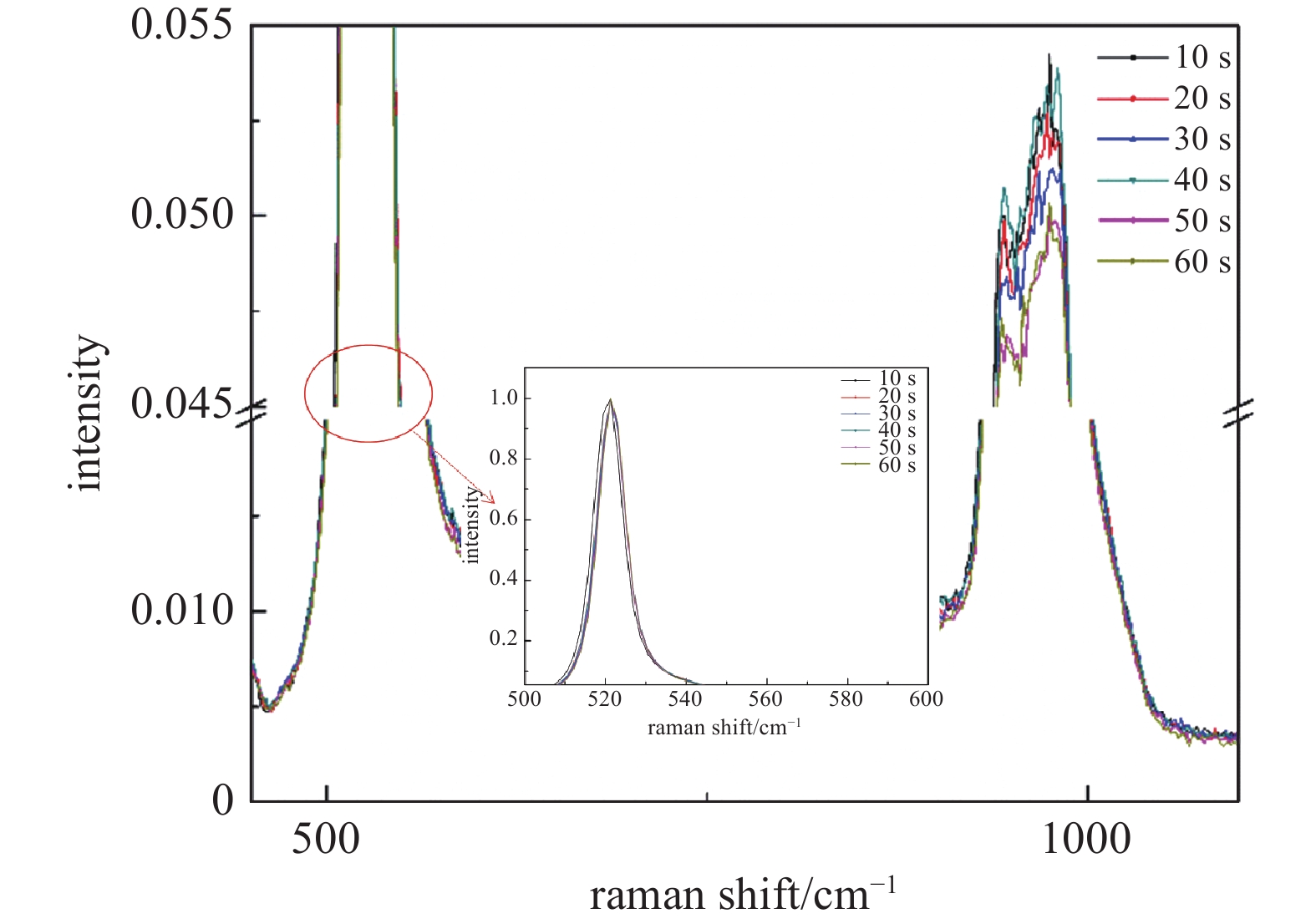

选择刻蚀参数为电压520 V、占空比35.5%、电流0.1 A、气压2 mTorr,刻蚀时间分别为10 s、20 s、30 s、40 s、50 s、60 s的硅片测量拉曼曲线,结果如图8。

对测量所得拉曼曲线数据进行归一化处理并进行二阶峰分析,根据刻蚀时间,拉曼曲线二阶峰高度从高到低排列顺序为:40 s>10 s>20 s>30 s>50 s≈60 s,总体上刻蚀时间越长,拉曼二阶峰强度越低。

拉曼光谱是一种非破坏性表征材料结构的手段,其中硅的二阶拉曼峰通常用于分析硅晶体中的晶格振动。本实验中影响拉曼强度的因素主要有四种:(1)单晶硅片硅原子间物理结构变化:当离子轰击单晶硅表面时,表面原子会因为受到高能离子撞击而受损,硅原子间Si-Si键逐渐断裂[20],这些受损区域会形成一定的缺陷,一段时间后,硅片的表面将会产生微小峰谷,或呈现与多孔硅相类似的孔洞或颗粒结构,等离子体轰击时间越长,表面受损区域越多,可能导致更多缺陷的形成,硅表面的缺陷和应力会影响硅的晶格振动模式,同时,硅片表面的Si-Si键减少,使得检测到硅本身的拉曼信号减小。(2)激光的穿透深度:刻蚀过程中,离子轰击呈现各向异性,硅片表面形貌发生变化,逐渐粗糙化,表面硅原子密度降低,激光穿透深度将增大,检测到的拉曼信号强度将会增大。(3)拉曼仪激光检测位置:拉曼检测实验中,硅片表面拉曼信号的强度会受到被测区域轮廓的影响,测量时选取的不同表面位置会影响到测量结果。(4)光学对焦问题:失焦会降低入射激光的密度,从而导致样品表面加热和应力效应的降低。热效应和应力效应都会引起波数和拉曼线宽的变化。而且,离焦效应会改变后向散射拉曼信号进入光谱仪的入射角,可能会引起一些拉曼信号的变化。测量过程中由于周围环境的微小振动,硅片可能会产生位移,导致样品失焦[21]。

在本次拉曼检测中,受刻蚀时间影响较大。随着刻蚀时间从10~60 s的增加,可以检测到的硅本身的拉曼信号减小,说明Si-Si键逐渐断裂并减少,硅片表面受损增加,但并未生成杂质。

-

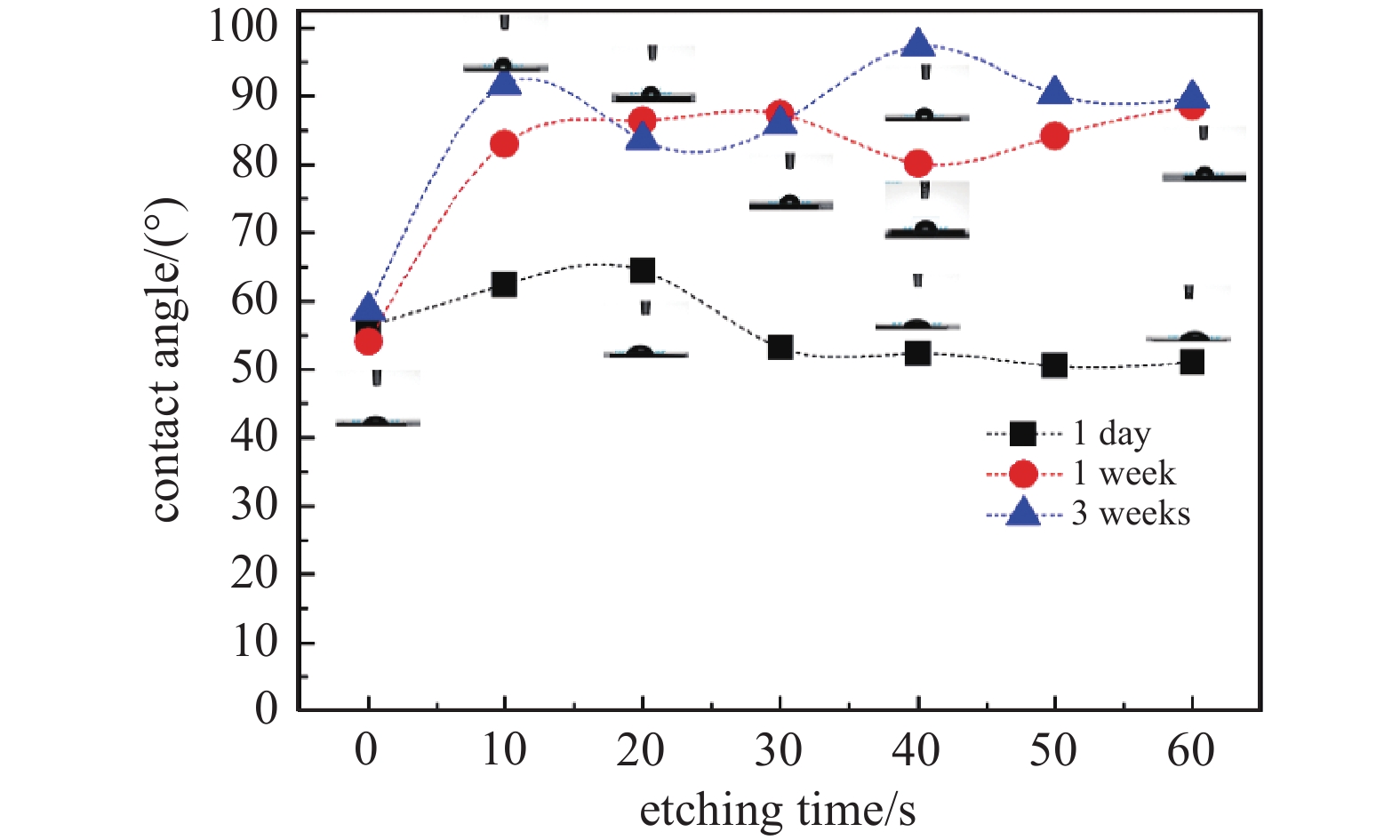

为了研究低能等离子体轰击对硅片浸润性的影响。根据前文刻蚀条件与刻蚀深度、刻蚀后硅片表面粗糙度的关系,选择在0.1 A的电流,2 mTorr的气压条件下,分别以10 s,20 s,30 s,40 s,50 s,60 s的刻蚀时间对硅片进行氩离子刻蚀后在干燥箱中保存,在1天,1周,3周后测量其水滴角,所得结果如图9所示。

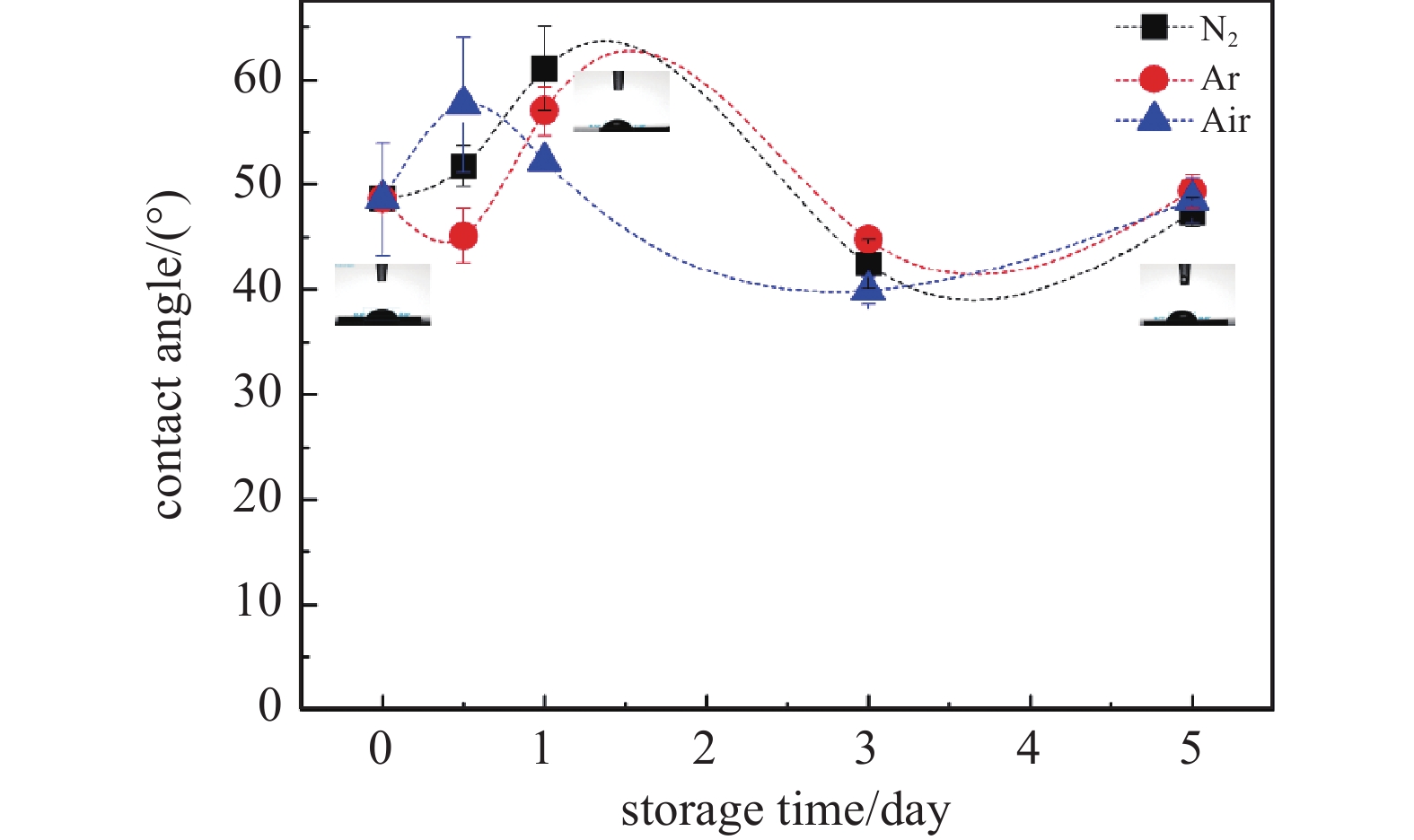

根据Dipak Bhowmik的论文[22],当硅片从真空腔室中取出并暴露于环境空气中时,原始硅片和氩离子刻蚀的硅片表面上存在天然氧化层。因此所测量的水滴角实际上可能为水滴与天然氧化层之间的接触角。因此在电流为0.1 A,气压为2 mTorr,刻蚀时间40 s的情况下对3片硅片进行刻蚀之后,将硅片分别在空气、氮气和氩气中干燥保存,分别在0,0.5,1,3,5天后对3片硅片表面水滴角进行测量,结果如图10所示。图10显示硅片在静置1天后,水滴角仍处于一个较低的水平;在静置的1周时间内,硅片水滴角快速增加;在第1周到第3周期间,硅片表面水滴角略微增加。总体来说,刻蚀后的硅片在长时间的静置后,表面水滴角从55°左右上升到了90°左右,部分刻蚀条件下的硅片水滴角在静置后最高上升到98°。

针对硅片表面润湿性的研究表明,影响硅片表面水滴角的主要因素是表面微纳米结构以及其表面能[23-25]。表面能的影响主要是通过增加C-C键的含量,如C离子注入以及长时间暴露于空气中等[26]。刻蚀后的硅片长期暴露在空气中,空气中的羧酸盐被化学吸附到硅片表面。结果,非极性基团C-C(H)吸附到表面层,急剧降低其表面能。由于去极化过程较为缓慢,因此从亲水性到疏水性的转化需要花费较长时间。而将刻蚀后的硅片置于氮气和氩气环境中,硅片表面水滴角的变化却表现出了和置于空气中几乎一样的趋势,可以排除硅片表面的氧化层对实验造成的影响。

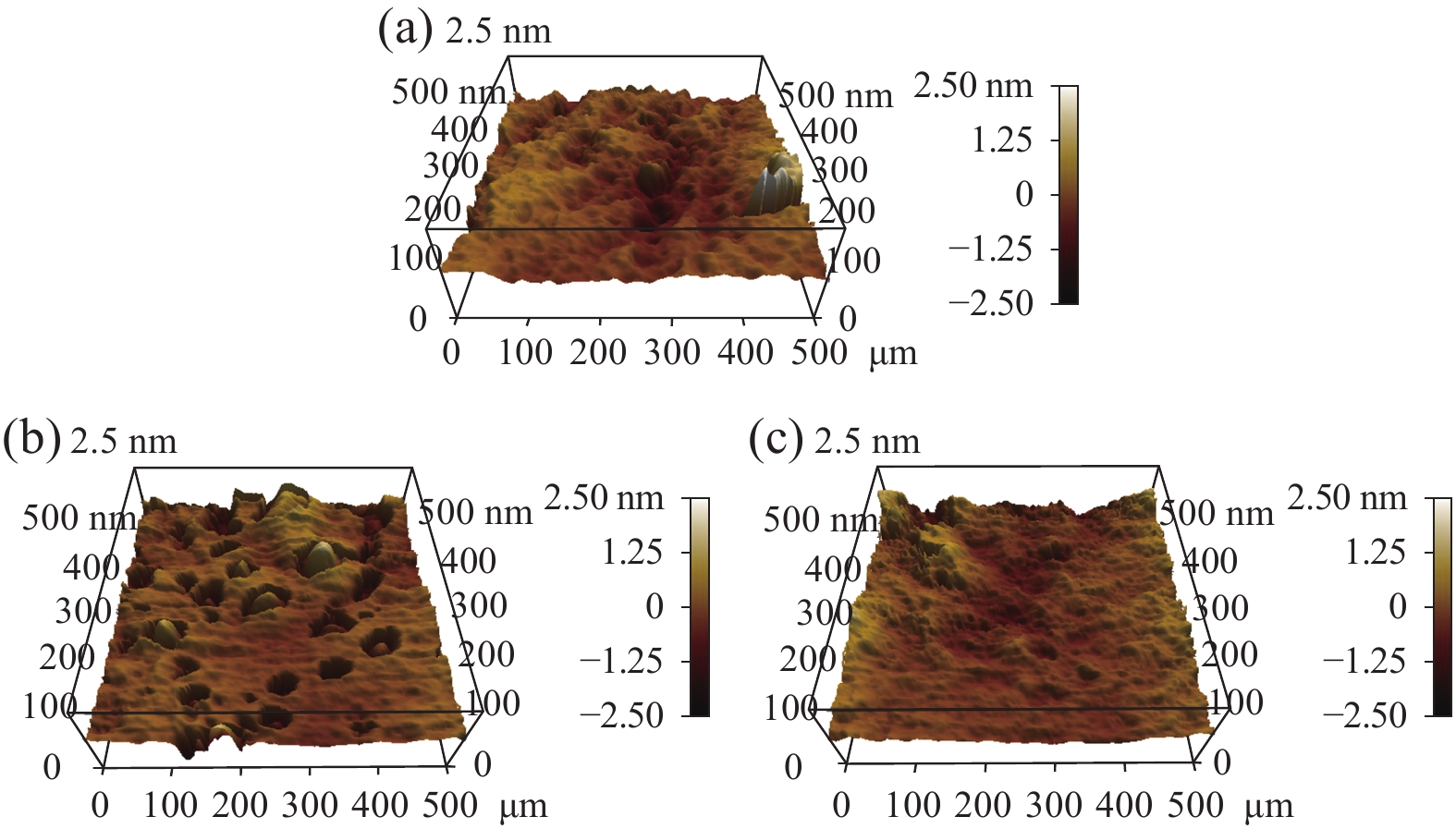

为了验证刻蚀后的硅片表面是否形成了纳米结构,作者选择了刻蚀电流0.1 A,刻蚀气压2 mTorr条件下,刻蚀时间分别为10 s和50 s的两组样品进行AFM检测,AFM测量范围为500 nm×500 nm。测量结果如图11所示。相比于原始硅片,刻蚀时间为10 s的硅片表面形成了一定的撞击坑以及隆起形貌,而刻蚀时间为50 s的硅片表面则相对来说更为均匀,凸起更为细小,这也对应了正文中的图6关于刻蚀时间对粗糙度的影响,而硅片表面的明显形貌变化则可以认为是刻蚀时间为10 s和50 s的硅片的水滴角的显著变化一个重要因素。

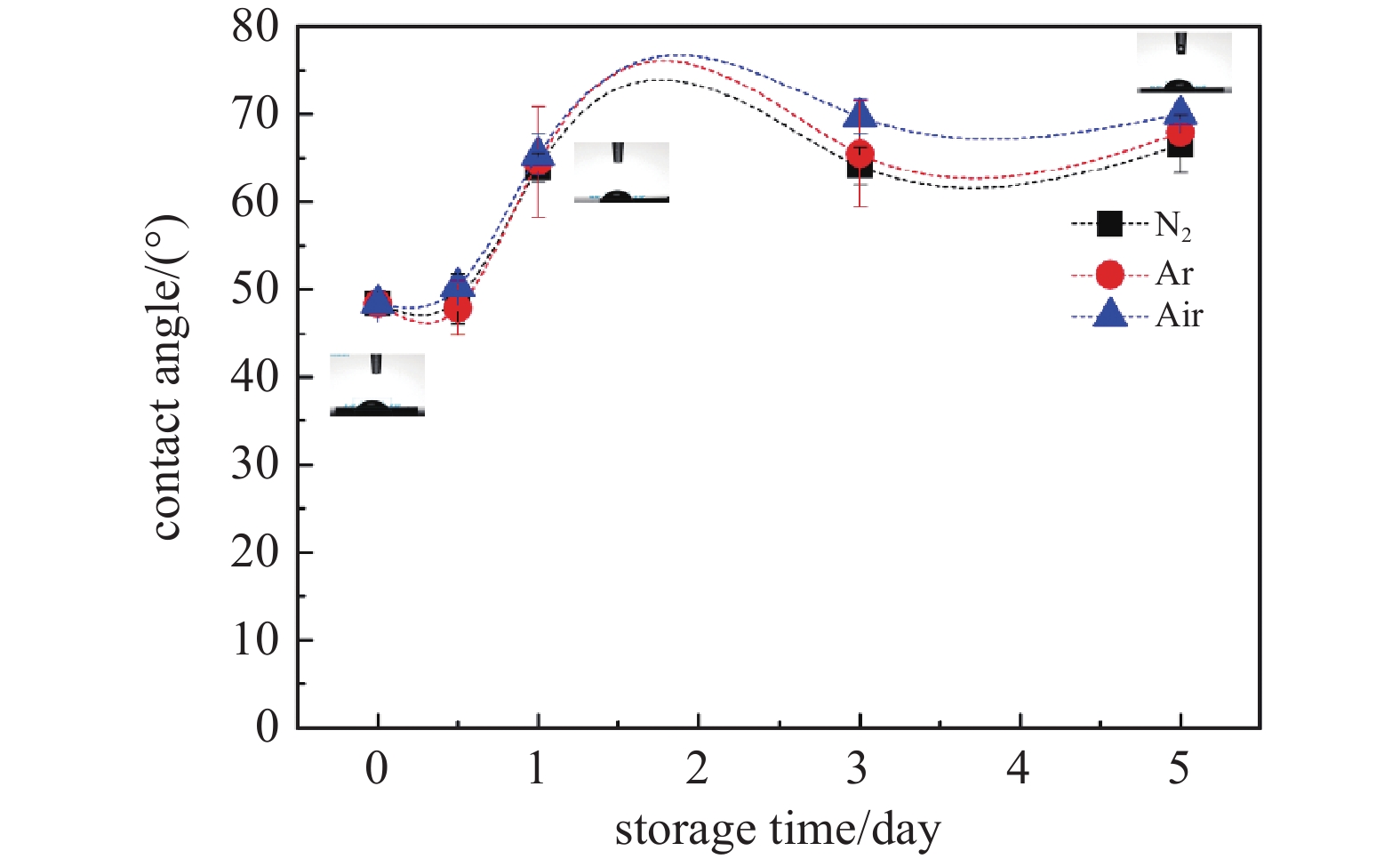

为了进一步验证低能等离子体轰击对硅片表面浸润性的影响。将刻蚀离子换为氮离子,其他实验条件保持不变,实验结果如图12所示。与上文中的氩气刻蚀不同,氮气刻蚀的硅片水滴角在刻蚀后12 h内基本稳定,12 h到1天之间快速上升,在第1天到第5天之间保持缓慢上升趋势。由于刻蚀时间较短,因此硅片表面应为原始硅、氮化硅和氧化硅的掺杂。而研究表明氮化硅的表面水滴角为74°[27],与实验所测得的水滴角基本吻合。

通过分析氩等离子体轰击和氮等离子体轰击对单晶硅表面浸润性的影响曲线,基本排除了保存的气体环境对于硅片表面浸润性的影响。因此,推测在低能等离子体轰击过程中,硅片表面形成一定微观结构,导致刻蚀后的硅片表面水滴角与原始硅片有一定差异。而在长时间的储存后,氮离子刻蚀后硅片的拉曼光谱中,拉曼特征峰位置无变化,表明硅片在静置过程中并未与空气发生化学反应,即未产生新物质。

因此推断,在硅片长时间静置过程中,其表面的空隙被小分子空气填充[28],导致水滴与硅片表面实际接触面积减小,从而表现出水滴角的快速上升,进而发生如图9所示的硅片表面从亲水性到疏水性的转变。

-

(1)在短时间的低能氩等离子体轰击过程中,刻蚀时间对硅片刻蚀深度的影响较不明显;而刻蚀深度随着刻蚀气压的增大先减小后增大,因此在刻蚀时间40 s,刻蚀气压2 mTorr的情况下对硅片进行刻蚀可以在对硅片厚度影响最小的情况下,改变其表面物理性能。

(2)随着离子轰击时间或者刻蚀气压的增加,单晶硅片表面的粗糙度均呈现先增大后减小趋势。刻蚀过程由于去除二氧化硅不均匀及对硅片表面微型峰谷的平滑化,共分为初始阶段粗糙化和后期阶段平滑化两个过程。刻蚀时间以及刻蚀气压的增大在刻蚀前期都起到了增大粗糙度的作用,而当两者超过一个阈值之后,反而离子对表面峰谷的平滑化作用占据了主导地位,造成表面粗糙度大幅降低。

(3)在电流为0.1 A,气压为2 mTorr的条件下,刻蚀时间为10~60 s的硅片拉曼二阶峰随刻蚀时间的增加而降低,其主要原因是刻蚀时间的增加使得硅片表面Si-Si化学键减少,缺陷增加,拉曼可检测到的信号减弱,但这个过程中并未产生新的特征峰,也就证明了轰击离子并未与硅片发生反应。

(4)氩等离子体轰击对单晶硅表面润湿性有一定的减小作用,且将刻蚀后的硅片置于气体环境中一段时间,硅片表面吸附一定的气体分子后,硅片水滴角会有较大的增加,甚至可以发生由亲水性到疏水性的转变。

本实验研究了等离子体轰击过程中刻蚀时间、刻蚀气压以及硅片储存环境等因素对单晶硅表面物理性能的影响,对于相关硅片刻蚀工艺的改进具有充分的借鉴意义。

低能等离子体轰击对单晶硅表面性能的影响

The Effect of Low-Energy Plasma Bombardment on the Surface Properties of Monocrystalline Silicon

-

摘要: 为了研究低能等离子体轰击对单晶硅表面物理性能的影响。通过控制刻蚀时间和真空腔内气体压强等因素,使用低能等离子体对单面抛光单晶硅(100)进行刻蚀。通过测量刻蚀后硅片的刻蚀深度、硅片表面粗糙度、拉曼光谱以及接触角,研究硅片表面物理性能的变化。实验结果表明,随着刻蚀时间的增加,硅片刻蚀深度基本不变,而随着刻蚀压力的增加,硅片刻蚀深度先减小后增加。当刻蚀电流为0.1 A,气体压力为2 mTorr时,硅片表面粗糙度在刻蚀时间为40 s时达到极小值。对刻蚀后硅片的拉曼光谱进行测量,发现拉曼二阶峰在总体上随刻蚀时间的增加而略微降低。分别使用氩离子和氮离子对硅片进行刻蚀,发现两者在空气中保存一段时间后水滴角均会有不同程度的增加。将刻蚀后的硅片分别置于氩气、氮气和空气环境中保存,硅片表面水滴角变化趋势几乎完全一致。证明低温等离子体轰击在较短的刻蚀时间内对硅片厚度没有明显影响,对硅片表面的粗糙度有一定的提高效果,对硅片表面的润湿性也起到了一定的减小作用,其中氩离子轰击处理的硅片更是在保存一段时间后发生了由亲水性到疏水性的转变。Abstract: To investigate the effect of low-energy plasma bombardment on the surface physical properties of monocrystalline silicon. By controlling factors such as etching time and gas pressure inside the vacuum chamber, low-energy plasma is used to etch single-sided polished monocrystalline silicon (100). By measuring the etching depth, surface roughness, Raman spectroscopy, and contact angle of the silicon wafer after etching, the changes in the physical properties of the silicon wafer surface are studied. The experimental results show that as the etching time increases, the etching depth of the silicon wafer remains basically unchanged, while as the etching pressure increases, the etching depth of the silicon wafer first decreases and then increases. When the etching current is 0.1 A and the gas pressure is 2 mTorr, the surface roughness of the silicon wafer reaches a minimum value at an etching time of 40 s. The Raman spectra of the etched silicon wafers were measured, and it was found that the Raman second-order peak decreased slightly overall with increasing etching time. Silicon wafers were etched using argon ions and nitrogen ions respectively, and it was found that both showed varying degrees of increase in droplet angle after being stored in air for a period of time. The etched silicon wafers were stored separately in argon, nitrogen, and air environments, and the trend of water droplet angle changes on the surface of the silicon wafers was almost identical. Low temperature plasma bombardment has no significant effect on the thickness of silicon wafers in a short etching time, but has a certain effect on improving the surface roughness of silicon wafers and reducing the wettability of silicon wafers. Among them, silicon wafers treated with argon ion bombardment undergo a transition from hydrophilicity to hydrophobicity after being stored for a period of time.

-

Key words:

- Monocrystalline silicon /

- Plasma bombardment /

- Etching depth /

- Surface roughness /

- Raman spectroscopy /

- Contact angle .

-

-

图 6 0~60 s内刻蚀时间对硅片粗糙度的影响(电流0.1 A;气压2 mTorr)。 (a) 刻蚀时间0 s时AFM图像,(b) 刻蚀时间10 s时AFM图像,(c) 刻蚀时间50 s时AFM图像,(d) 刻蚀时间60 s时AFM图像

Figure 6. Effect of etching time on silicon wafer roughness within 0−60 s (current 0.1 A; pressure 2 mTorr). (a) AFM image at 0 s etching time, (b) AFM image at 10 s etching time, (c) AFM image at 50 s etching time, (d) AFM image at 60 s etching time

图 7 0~3.0 mTorr内刻蚀气压对硅片粗糙度的影响(电流0.1 A;刻蚀时间120 s)。 (a) 刻蚀气压0 mTorr时AFM图像,(b) 刻蚀气压1.0 mTorr时AFM图像,(c) 刻蚀气压2.0 mTorr时AFM图像,(d) 刻蚀气压3.0 mTorr时AFM图像

Figure 7. The effect of etching pressure on silicon wafer roughness within the range of 0-3.0 mTorr (current 0.1 A; etching time 120 s). (a) AFM image at etching pressure of 0 mTorr, (b) AFM image at etching pressure of 1.0 mTorr, (c) AFM image at etching pressure of 2.0 mTorr, (d) AFM image at etching pressure of 3.0 mTorr

表 1 CDNY-YJM离子源基本特征参数

Table 1. Basic characteristic parameters of ion source

Project Parameters Model CDNY-YJM Effective size 220 mm×145 mm×45 mm Maximum discharge voltage 1500 V Discharge current >0.5 A Ion energy 50-800 eV Working pressure 3×10−2~5×10−1 Pa Air flow rate 0~100 mL/min Cooling water pipe Ф8×1 Cooling water impedance 50 kΩ/M Control mode local/remote Applicable scope plasma cleaning and auxiliary coating -

[1] 曹希文, 张雅希, 杨小国, 等. 无机薄膜太阳能电池光伏材料的研究进展[J]. 中国陶瓷工业, 2023, 30(1): 48−56 (in Chinese) doi: 10.13958/j.cnki.ztcg.2023.01.009 Cao X W, Zhang Y X, Yang X G, et al. Research progress in photovoltaic materials for inorganic thin film solar cells[J]. China Ceramic Industry, 2023, 30(1): 48−56 doi: 10.13958/j.cnki.ztcg.2023.01.009 [2] 张永伟. 纳米自清洁薄膜在光伏电站中的应用[J]. 太阳能, 2021(12): 43−50 (in Chinese) doi: 10.19911/j.1003-0417.tyn20210608.02 Zhang Y W. Application of nano self-cleaning films in photovoltaic power plants[J]. Solar energy, 2021(12): 43−50 doi: 10.19911/j.1003-0417.tyn20210608.02 [3] Schwarzl T, Heiss W, Kocher-oberlehner G, et al. Plasma etching of IV-VI semiconductor nanostructures[J]. Semiconductor Science and Technology, 1999, 14(2): L11−L14 doi: 10.1088/0268-1242/14/2/003 [4] Boniche I, Morgan B C, Taylor P J, et al. Process development and material characterization of polycrystalline Bi2Te3, PbTe, and PbSnSeTe thin films on silicon for millimeter-scale thermoelectric generators[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2008, 26(4): 739−744 doi: 10.1116/1.2841522 [5] Schwarzl T, Heiss W, Springholz G, et al. 6 µm vertical cavity surface emitting laser based on IV-VI semiconductor compounds[J]. Electronics Letters, 2000, 36(4): 322−324 doi: 10.1049/el:20000260 [6] Zimin S P, Gorlachev E S, Amirov I I, et al. Micromasking effect and nanostructure self-formation on the surface of lead chalcogenide epitaxial films on Si substrates during argon plasma treatment[J]. Journal of Physics D: Applied Physics, 2009, 42(16): 165205 doi: 10.1088/0022-3727/42/16/165205 [7] Zimin S P, Gorlachev E S, Amirov I I, et al. Role of threading dislocations during treatment of PbTe films in argon plasma[J]. Semiconductor Science and Technology, 2007, 22(8): 929−932 doi: 10.1088/0268-1242/22/8/018 [8] 罗春峰, 胡健, 陈成, 等. 等离子体溅射对微型钻头表面ta-C涂层结合特性及摩擦性能的影响[J]. 硬质合金, 2023, 40(1): 16−25 (in Chinese) doi: 10.3969/j.issn.1003-7292.2023.01.003 Luo C F, Hu J, Chen C, et al. The effect of plasma sputtering on the bonding characteristics and friction properties of ta-C coating on the surface of micro drill bits[J]. Hard alloy, 2023, 40(1): 16−25 doi: 10.3969/j.issn.1003-7292.2023.01.003 [9] Zimin S P, Amirov I I, Gorlachev E S. RF sputtering of epitaxial lead chalcogenide films in argon and krypton plasma[J]. Semiconductor Science and Technology, 2011, 26(5): 055018 doi: 10.1088/0268-1242/26/5/055018 [10] 金石声. 离子束轰击Si及SiC的计算机模拟[D]. 贵州大学, 2007 (in Chinese) Jin S S. Computer simulation of ion beam bombardment on Si and SiC [D]. Guizhou University, 2007 [11] Mikhailenko M S, Pestov A E, Chkhalo N I, et al. Influence of ion-beam etching by Ar ions with an energy of 200–1000 eV on the roughness and sputtering yield of a single-crystal silicon surface[J]. Applied Optics, 2022, 61(10): 2825−2833 doi: 10.1364/AO.455096 [12] Liu F X, Guo X M, Pu Y K. Electron cooling and plasma density decay in early afterglow of low pressure argon plasmas[J]. Plasma Sources Science and Technology, 2015, 24(3): 034013 doi: 10.1088/0963-0252/24/3/034013 [13] Bondur J A. Dry process technology (reactive ion etching)[J]. Journal of Vacuum Science and Technology, 1976, 13(5): 1023−1029 [14] 杨元瑞. 聚焦离子束刻蚀硅表面的微观效应模拟分析[D]. 东南大学, 2017 (in Chinese) Yang Y R. Simulation analysis of microscopic effects in focused ion beam etching of silicon surface [D]. Southeast University, 2017 [15] 谢进, 江素华, 王家楫, 等. 聚焦离子束刻蚀性能的研究[J]. 半导体学报, 2001(2): 151−155 (in Chinese) Xie J, Jiang S H, Wang J J, et al. A Study on the Performance of Focused Ion Beam Etching[J]. Journal of Semiconductors, 2001(2): 151−155 [16] Frost F, Ziberi B, Schindler A, et al. Surface engineering with ion beams: from self-organized nanostructures to ultra-smooth surfaces[J]. Applied Physics A, 2008, 91(4): 551−559 doi: 10.1007/s00339-008-4516-0 [17] 陈智利, 刘卫国. 不同离子束参数诱导单晶硅纳米微结构与光学性能[J]. 红外与激光工程, 2013, 42(9): 2490−2495 (in Chinese) doi: 10.3969/j.issn.1007-2276.2013.09.035 Chen Z L, Liu W G. Different ion beam parameters induce the nanostructures and optical properties of monocrystalline silicon[J]. Infrared and Laser Engineering, 2013, 42(9): 2490−2495 doi: 10.3969/j.issn.1007-2276.2013.09.035 [18] Wagner M, Mayer M, Von toussaint, et al. Simulation of the evolution of rough surfaces by sputtering using the binary collision approximation[J]. Radiation Effects and Defects in Solids, 2022, 177(9-10): 1019−1032 doi: 10.1080/10420150.2022.2098751 [19] 陈智利, 李瑞, 刘卫国. 低能离子束刻蚀单晶硅表面形貌与粗糙度的研究[J]. 西安工业大学学报, 2012, 32(6): 443−446+450 (in Chinese) Chen Z L, Li R, Liu W G. Study on the surface morphology and roughness of low energy ion beam etched single crystal silicon[J]. Journal of Xi'an University of Technology, 2012, 32(6): 443−446+450 [20] 刘峰名. 硅的表面刻蚀、光学性能以及硅钴材料制备的激光拉曼光谱研究[D]. 厦门大学, 2001 (in Chinese) Liu F M. Study on surface etching, optical properties of silicon, and laser raman spectroscopy for preparation of silicon cobalt materials [D]. Xiamen University, 2001 [21] Xu S, Tang X D, Yue Y N, et al. Sub-micron imaging of sub-surface nanocrystalline structure in silicon: Sub-micron imaging of sub-surface nc structure in Si[J]. Journal of Raman Spectroscopy, 2013, 44(11): 1523−1528 doi: 10.1002/jrs.4366 [22] Dipak B, Prasanta K. Tuning wettability of Si surface by ion beam induced silicon nitride formation and nanopatterning[J]. Surface and Coatings Technology, 2020, 385: 125369 doi: 10.1016/j.surfcoat.2020.125369 [23] Garg S K, Datta D P, Ghatak J, et al. Tunable wettability of Si through surface energy engineering by nanopatterning[J]. RSC Advances, 2016, 6(54): 48550−48557 doi: 10.1039/C6RA04906K [24] Dipak B, Prasanta K. Physicochemical variation of mica surface by low energy ion beam irradiation[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 2018, 422: 41−46 doi: 10.1016/j.nimb.2018.02.030 [25] Adrian K, MonikA F, Ryosuke O, et al. Tuning the hydrophobicity of mica surfaces by hyperthermal Ar ion irradiation[J]. The Journal of Chemical Physics, 2011, 134(10): 104705 doi: 10.1063/1.3561292 [26] Wang M, Yang Z, Yang C J, et al. The investigation of mechanical and thermal properties of super-hydrophobic nitinol surfaces fabricated by hybrid methods of laser irradiation and carbon ion implantation[J]. Applied Surface Science, 2020, 527: 146889 doi: 10.1016/j.apsusc.2020.146889 [27] Pawasuth S, Woraphan C, Win B, et al. Surface modification of silicon dioxide, silicon nitride and titanium oxynitride for lactate dehydrogenase immobilization[J]. Biosensors and Bioelectronics, 2015, 67: 134−138 doi: 10.1016/j.bios.2014.07.057 [28] Zhang C Z, Peng Z G, Cui X Y, et al. Reversible superhydrophilicity and hydrophobicity switching of V2O5 thin films deposited by magnetron sputtering[J]. Applied Surface Science, 2018, 433: 1094−1099 doi: 10.1016/j.apsusc.2017.10.146 -

首页

首页 登录

登录 注册

注册

下载:

下载: