-

等离子体,被誉为物质的第四态,由大量自由电子、离子以及中性的活性基团组成。凭借其独特的电学、热学和光学特性,等离子体在半导体行业、材料加工、环境保护、生物医药、金刚石制备和军工等[1-5]多个领域展现出了巨大的应用价值。

人工等离子体生成方法包括直流、射频和微波放电等[6]。其中,微波等离子体技术通过波导或天线将微波源产生的微波能量高效传递至谐振腔内,使放电气体中的初始电子得以加速,进而与气体分子发生非弹性碰撞并导致电离,通过调控微波功率可实现持续稳定的放电[7]。相较于其他放电方式,微波放电展现出了一系列显著优势:首先,微波具有强大的穿透力、高效的能量转换率以及良好的可控性,作为能量源的微波发生器易于操作、性能稳定且无污染;其次,由于等离子体的生成区域与微波能量源保持一定距离,有效避免了能量源的直接损害;此外,微波放电无需电极,从而消除了金属电极材料对等离子体的潜在污染;更重要的是,微波激发的等离子体区域不受电极间隙的限制,可以产生大规模[8],高浓度等离子体[9]。鉴于以上优势,微波等离子源技术的研究与应用领域正受到广泛的关注。卫博等[10]设计了一种具有双层多馈源结构的圆柱型微波反应器, 从而满足微波反应器的电场强度高、高场强区域面积大和电场分布均匀的需求。为实现大气压微波等离子体炬的稳定控制,徐茂春[11]通过实验对微波匹配做了深入的研究,讨论了微波波导截止端的位置和气流场对等离子体炬稳定性的作用。针对小功率平面微波微等离子体源,马宁[12]研究了工作气体类型、压强、磁场等因素对微波微等离子体激励特性、光谱特征的影响。

远程等离子源(Remote Plasma Source,RPS)将等离子体的生成集成于单独的装置内并把产生的等离子体输送至工艺腔。二十世纪九十年代以来,微波远程等离子源便已被应用于工艺腔的清洗作业中[13-14],并在其他领域也展现出卓越的性能。RPS能够有效减少电子、离子等高能活性粒子对目标表面的直接轰击,从而显著降低由此引发的降解反应。因此官能团反应得以在表面改性过程中占据主导地位,进而实现了相较于常规等离子体处理技术更为有效的表面改性效果[15]。此外,由于将等离子体产生区与生长区进行物理隔离,在薄膜沉积过程中,RPS能够在确保等离子体活性的同时显著降低对薄膜表面造成的潜在损伤[16]。

研究和设计RPS的主要方法包括实验诊断和数值模拟。鉴于正向设计过程中涉及的结构参数繁多且复杂,相较于实验方法,数值模拟展现出显著的时间成本效益及经济优势,而且,数值模拟能够全面获取电场分布、等离子体分布以及温度分布等关键信息[17-19]。范勇[20]基于CST对微波等离子灯谐振腔电场进行了仿真,并借助ANSYS进一步分析了谐振腔的温度分布情况。杨智[21]利用ANSYS HFSS对提出的大气压环境下微波等离子源的结构进行电磁场仿真和优化。吕博[22]基于COMSOL建立了微波等离子炬的二维轴对称模型,研究了微波等离子炬的瞬态放电特性和不同参数的影响。COMSOL还可对双螺旋天线的电磁场进行仿真分析,为其结构设计的改进提供依据[23]。张文瑾[24]使用COMSOL对Duo-plasmaline和Surfaguide两种低气压微波线性等离子源进行了三维数值模拟和研究。综上所述,数值方法能够直观地展现各种物理场的信息,为RPS的设计和性能优化提供了强有力的支持。但微波RPS的仿真优化中还存在以下问题:(1)由于三维情况下电磁场-等离子体耦合模拟计算量大、不易收敛等问题的存在,现有的方法通常是对等离子体生成前电场的仿真和优化,但对于RPS来说,等离子体生成后的持续放电是主要的工作状态,因此基于工作状态的RPS电场进行参数优化极为重要。(2)基于电场的结构优化往往基于研究人员的个人经验,缺少对电场分布合理性的定量化的评估。

本文以对RPS放电管厚度参数进行优化为例,提出了一种基于点火状态和工作状态下电场仿真的参数优化方法,为了量化电场分布合理性,我们采用了多种性能指标,包括关键部件的场强极值、均值,以及这些值与激发等离子体区域场强均值的比值。为确保模拟结果的准确性和可靠性,本文进一步设计了实验环节,观测了工作状态下不同厚度放电管内等离子体的明亮发光区个数和分布情况,并将这些实验结果与模拟结果进行了对比分析。

-

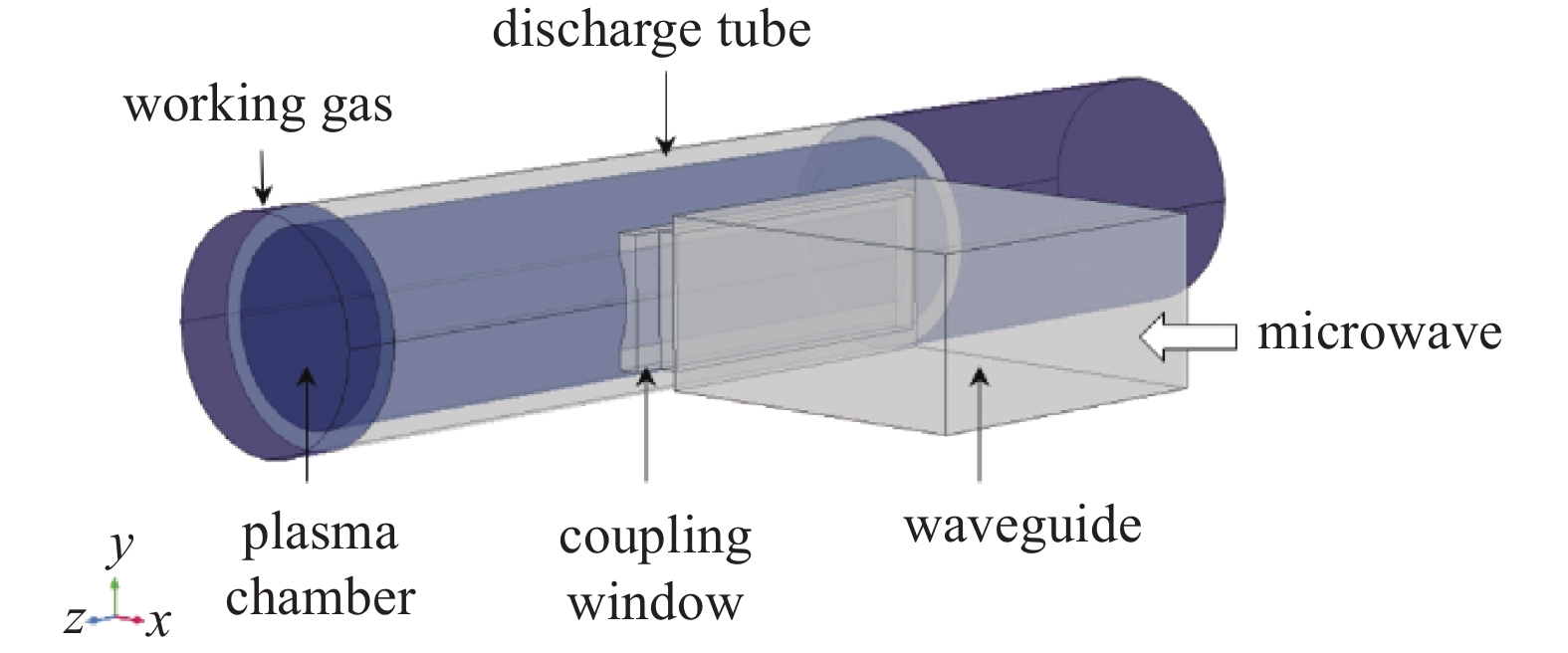

微波远程等离子源三维仿真模型如图1所示,主要包括三个部分:矩形波导、陶瓷馈入窗和谐振腔室,整个模型外部为金属外壳。放电管长200 mm,外径60 mm,考虑实际加工和使用需求,放电管厚度dr的取值在2-15 mm范围内,放电管材料为石英。微波由波导输入,经氧化铝陶瓷馈入窗耦合至谐振腔室内电离工作气体生成等离子体,输入电磁波为TE10模,频率为2.45 GHz,工作气体为氩气(图中蓝色区域),工作气体的气压为6 torr, 波导内空气气压为1 atm。不同工作状态通过改变工作气体的材料参数实现,工作气体电导率与电子密度、频率的关系在1.2节中详细给出,其余数值模拟中使用的材料属性在表1中列出。

-

频域电磁波电场E计算的波动方程为:

其中

$ \mu\mathrm{_r} $ 为材料相对磁导率,${k_0}$ 是真空波数,$ \varepsilon\mathrm{_r} $ 为材料相对介电常数,$ {\varepsilon _{\text{0}}} $ 是真空介电常数,j是虚数,$ \sigma $ 是材料电导率。与金属外壳接触的表面可视为理想导体边界,对表面法向$ {\boldsymbol{n}} $ 有:对于等离子体而言,只有电子能跟随高频的电磁波,这种行为可以按照Drude模型中自由电子气体处理,即等离子体的电导率与频率

$\omega $ 和电子密度$ n\mathrm{_e} $ 相关[25]:其中

$e$ 和$ m\mathrm{_e} $ 分别为电子的电荷量和质量,$\nu $ 为碰撞频率,反映了等离子体中粒子碰撞运动的激烈程度,计算公式为:其中,

$ \sigma\mathrm{_{en}} $ 是碰撞截面,与粒子半径相关,$ {\bar v_{\text{e}}} $ 是粒子平均速度,$ n_{\mathrm{gas}} $ 是气体粒子密度,与气体气压有关。等离子体的截止频率

$ \omega\mathrm{_p} $ :令截止频率与真实施加的频率

$ \omega $ 相等,此时的电子截止密度为:在点火状态时,

$ n\mathrm{_e}=0\, \, \mathrm{m}^{-3} $ ,电磁波在谐振腔内的传播与在空气中类似。随着等离子体的生成,电子密度增加,当$ n\mathrm{_e} > n\mathrm{_{cuto f f}} $ 时,等离子体中的电子振荡运动产生的电场会屏蔽电磁波的电场,等离子体表面激发的电磁波不能进入等离子体中。此时电磁波沿着放电管表面传播,RPS进入稳定工作状态,选择一个大于截止密度的电子密度参数$ n_{\mathrm{e}}= 10^{\text{18}}\, \, \mathrm{m}^{-3} $ 来进行工作状态电场的数值模拟。 -

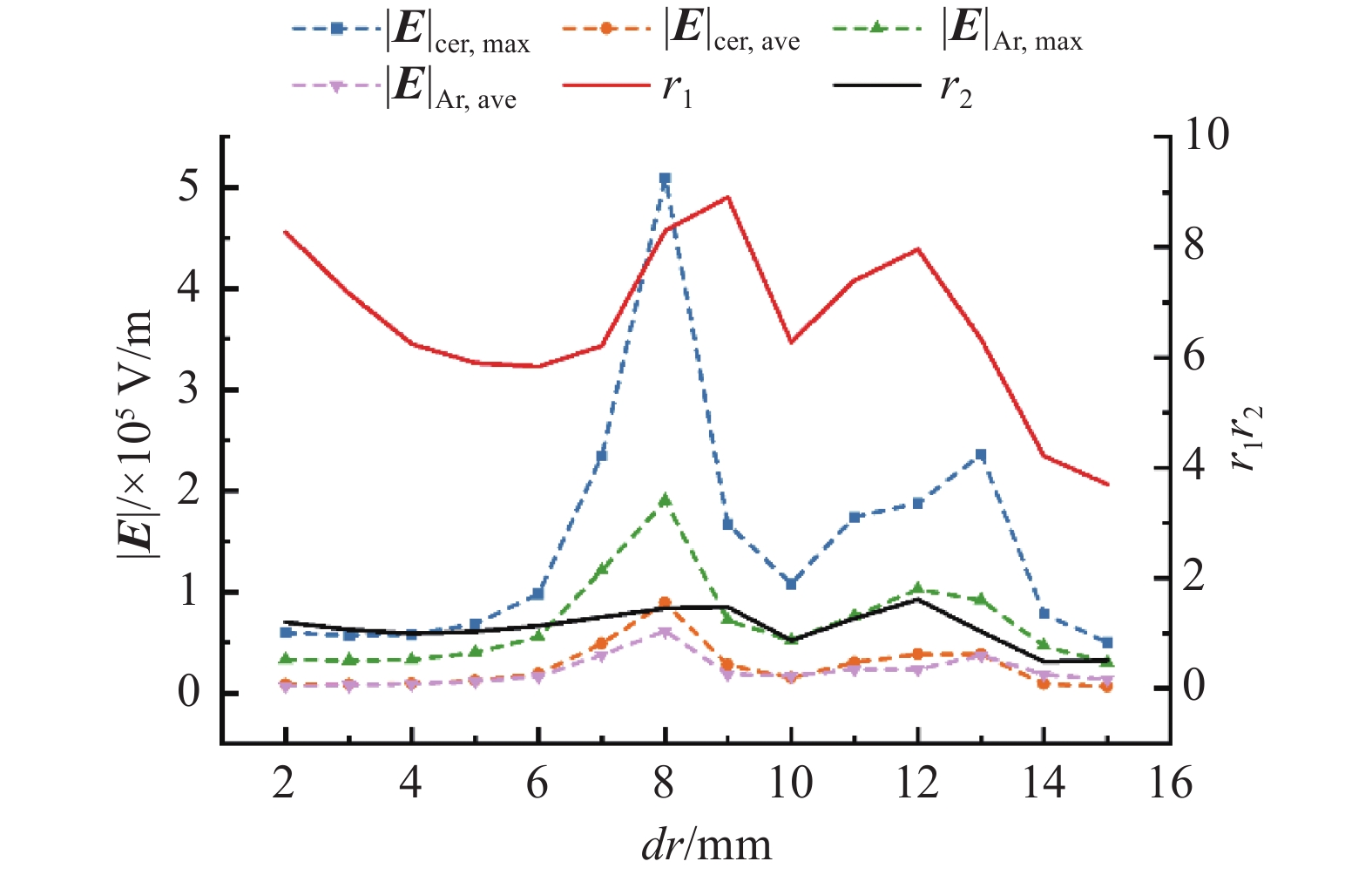

对于RPS来说,理想的点火状态要求放电管内部总体电场强度高,高场强区域面积大,这样有利于等离子体的激发。此外,需要避免陶瓷片内场强过高而发生材料破坏。因此分别计算以下参数来评估放电管厚度不同时RPS的性能:

(1)陶瓷片电场模的最大值与氩气电场模的平均值的比值:

(2)陶瓷片电场模的平均值与氩气电场模的平均值的比值:

$ {r}_{1} $ 和$ {r}_{2} $ 量化了陶瓷片所承受的电场强度相对于氩气区域平均电场强度的水平,其数值越低则表明电场分布越均衡。图2展示了在不同放电管厚度下电场模值与

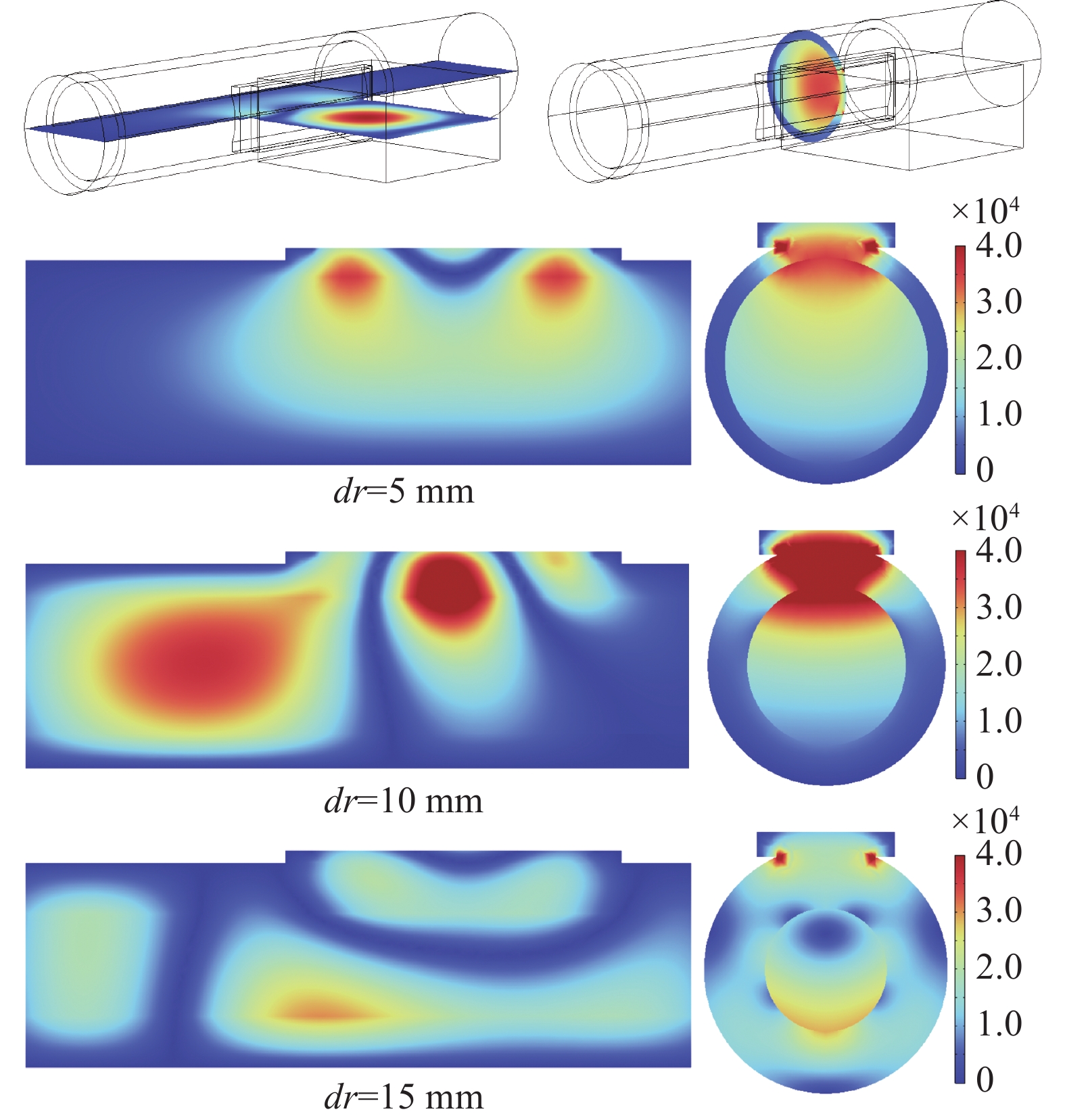

$ {r}_{1} $ 和$ {r}_{2} $ 的变化趋势。陶瓷片和氩气区域的电场强度变化总体一致,陶瓷片整体电场强度高于氩气电场强度,在8 mm处出现了最大值,在13 mm处出现了次极值,因此选择厚度时需避开这两个数值。对比$ {r}_{1} $ 和$ {r}_{2} $ 可以看到两个指标整体走势一致,在5、10和15 mm处分别出现了三个极小值,其中15 mm处为整体最小值。为确定性能最优的dr取值,需要进一步对比这三个dr值下电场分布,如图3所示。由图3可以看到在放电管和陶瓷片交界的地方都出现了局部高场强点,这归因于该位置对应金属外壳的尖端处。在实际加工过程中,可以通过改良交界处的形状来有效避免尖端放电现象的发生。除了交界处的高场强点外,dr=5 mm时,高场强区域分布在靠近陶瓷片一侧的放电管内壁处,在腔体内电场分布较为均匀;dr=10 mm时,在放电管和陶瓷片中心处出现了大范围高场强区域,腔体内部的高场强区主要集中在腔体前侧;dr=15 mm时,高场强区域主要分布在远离陶瓷片一侧的放电管内壁。

根据以上分析,从点火状态来看,放电管厚度的选择应为5 mm或15 mm。

-

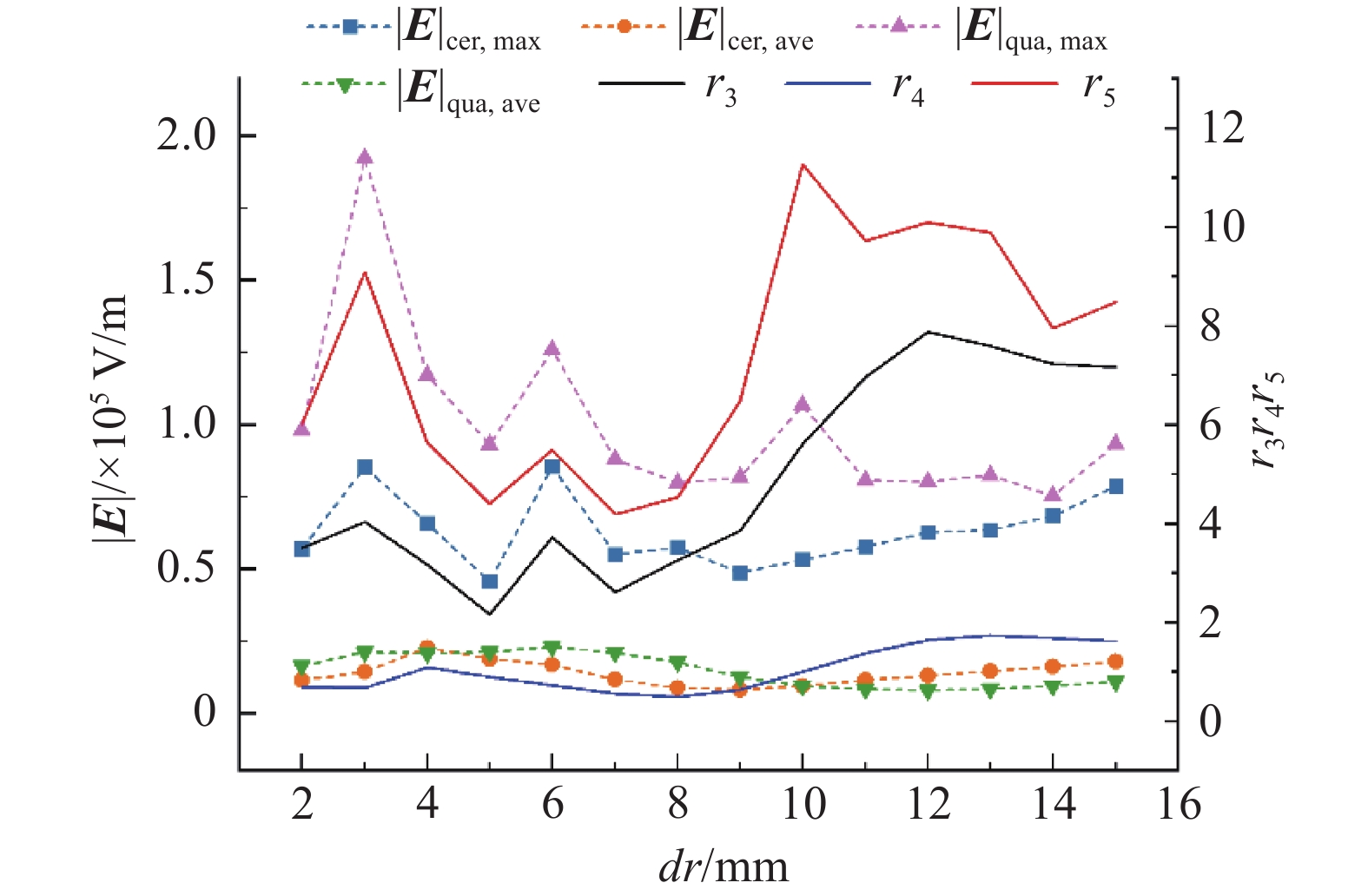

当RPS处于工作状态,电磁波被屏蔽于等离子体区域之外,转而沿着放电管壁传播。此时理想的工作状态要求在放电管壁上维持一个整体强度高且均匀分布的电场,这对于确保等离子体生成的连续性和均匀性至关重要。同时,为了预防长时间运行下材料结构受损,放电管壁与陶瓷片内的电场模极值需被最小化。为了量化评估工作状态RPS电场分布的合理性,引入了三个电场模比值作为评价指标:

(1)陶瓷片电场模的最大值与放电管壁电场模的平均值的比值:

(2)陶瓷片电场模的平均值 与放电管壁电场模的平均值的比值:

(3)放电管壁电场模的最大值与放电管壁电场模的平均的比值:

这三个比值越小,标志着RPS在工作状态下的电场分布越趋近于理想状态。

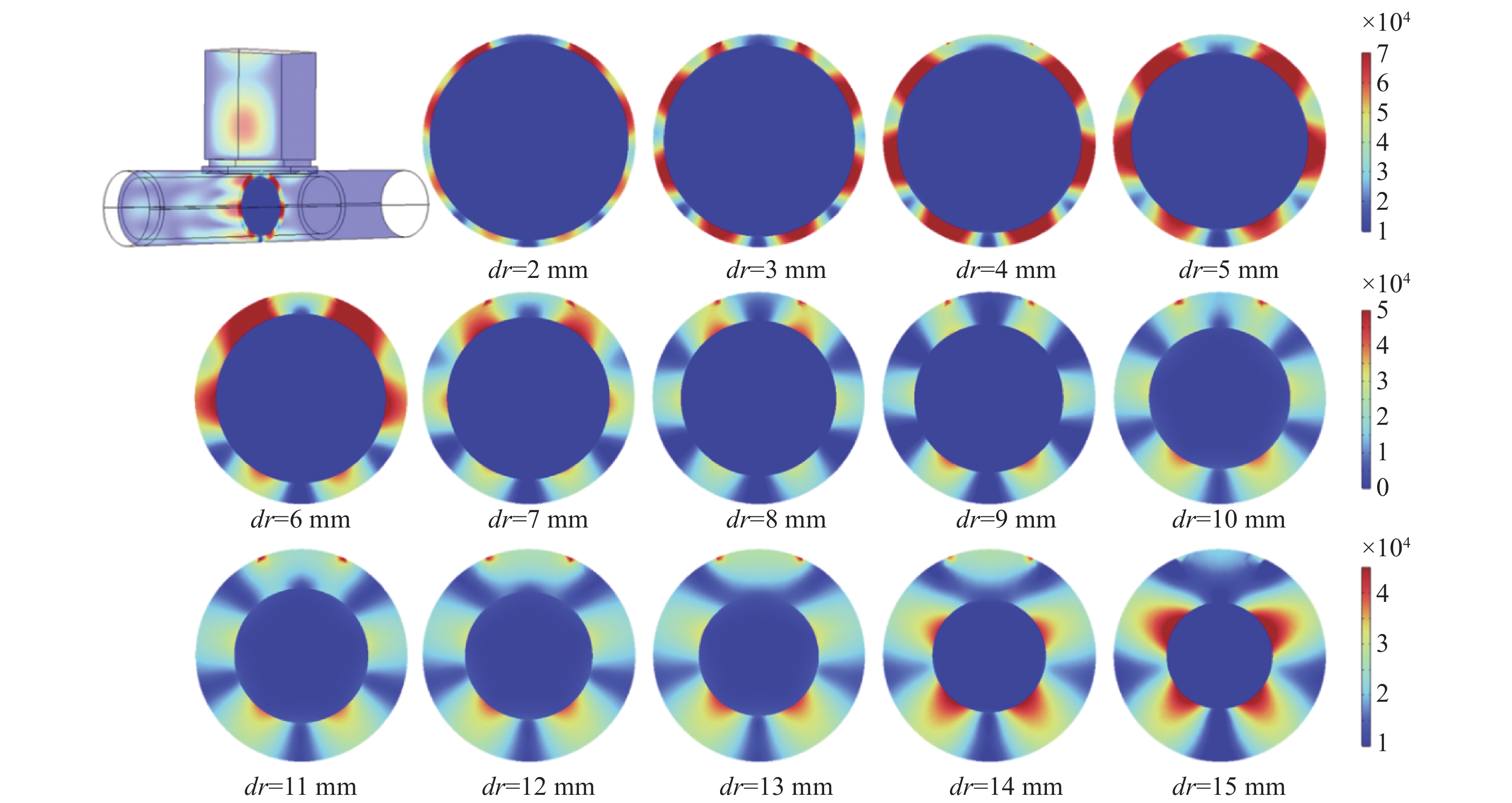

图4展示了工作状态下电场模值及其三个相关比值随放电管厚度的变化趋势,图5描绘了横截面的电场分布情况。在工作状态下,放电管壁电场模的最大值随dr的增加而总体呈现出波动下降的趋势。相比之下,放电管壁内电场模和陶瓷片内电场模的平均值变化幅度相对较小,数值的波动较为缓慢。此外,

$ {r}_{3}$ 和${r}_{5} $ 随着dr的增加,首先在5 mm和7 mm分别达到极小值,之后总体上呈现出先增长后稳定的趋势,$ {r}_{4} $ 整体上数值较小,缓慢波动上升。观察电场分布可知,电场沿放电管周向呈现出若干强场强与弱场强区域交替出现的分布模式,且这种分布关于中心线呈轴对称,等离子体内部场强为0,即电磁波不能在等离子体内部传播。当dr≤3 mm时,观察到8个高场强区域沿周向均匀分布,随着dr的增加,强场区逐渐减少至6个,陶瓷片位于弱场强区域之中。随着dr增加至10 mm,高场强区域的数量逐步减少至五个,此时陶瓷片的位置处于高场强区域,并且放电管内部的场强逐渐减弱。进一步增加dr至15 mm时,高场强区域的数量减少至4个,陶瓷片位置存在小范围次高场强区,同时放电管壁内的电场出现一定的增强。综合点火状态和工作状态下的仿真结果,可以得出结论:放电管的最优厚度为5 mm,此时电场分布合理,有效平衡了电场强度与材料耐受的关系。

-

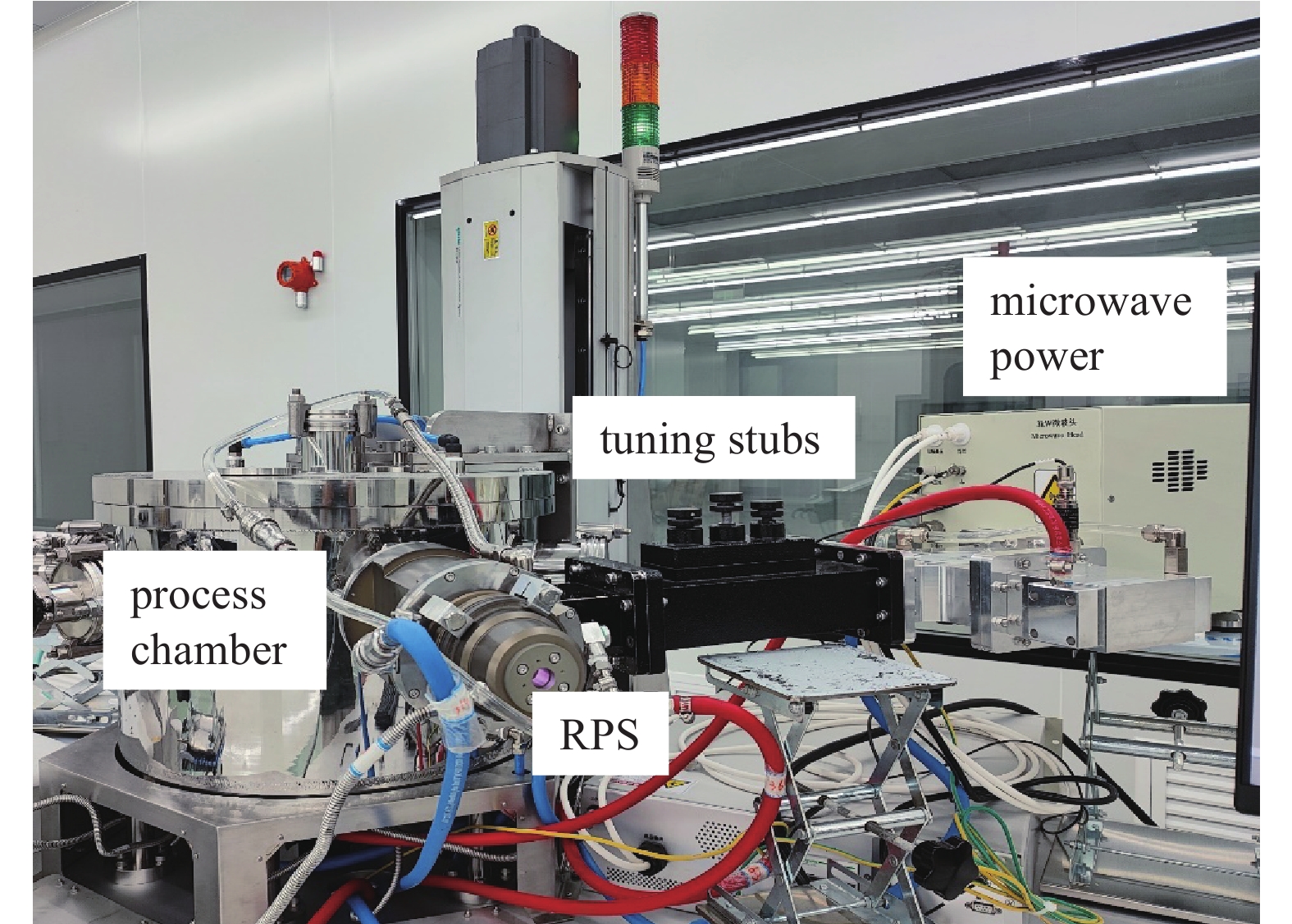

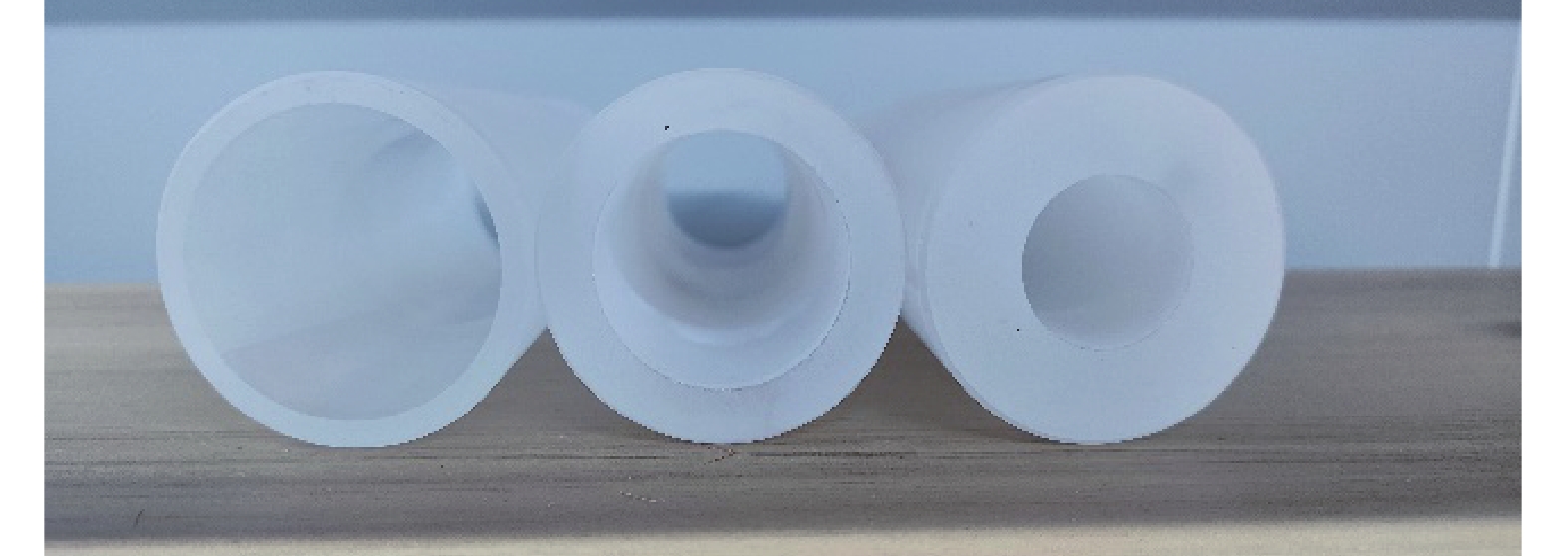

实验测试平台如图6所示,由工艺腔、RPS、三销钉调谐器、微波源、真空系统、气路和控制系统组成。真空系统则由机械泵、蝶阀、气动阀以及真空腔等部件共同构成,确保了实验环境的低气压条件。气路系统 则包含管道、气动阀 以及流量计,用于精确调控实验所需的气体流量。在微波源方面,选用了功率为3 kW的高频微波电源,其工作频率设定在2450±20 MHz范围内,且功率可在0至3 kW间连续可调,为实验提供了稳定的能量输入。RPS配备了观察窗 ,能够直观地观察到谐振腔内等离子体的生成情况。分别对厚度为5、10和15 mm的放电管(图7所示)进行实验。

实验步骤:(1)开启机械泵、电磁阀,打开蝶阀,抽真空至30 Pa以下;(2)通入氩气,维持气体流量为1000 sccm,使氩气充满谐振腔通道内;(3)开启高频微波电源,设定初始功率500 W,此时谐振腔开始产生等离子体;(4)逐步增加微波功率和气流量到3 kW、6000 sccm,并对生成等离子体进行观察。更换不同厚度放电管并重复以上步骤。

-

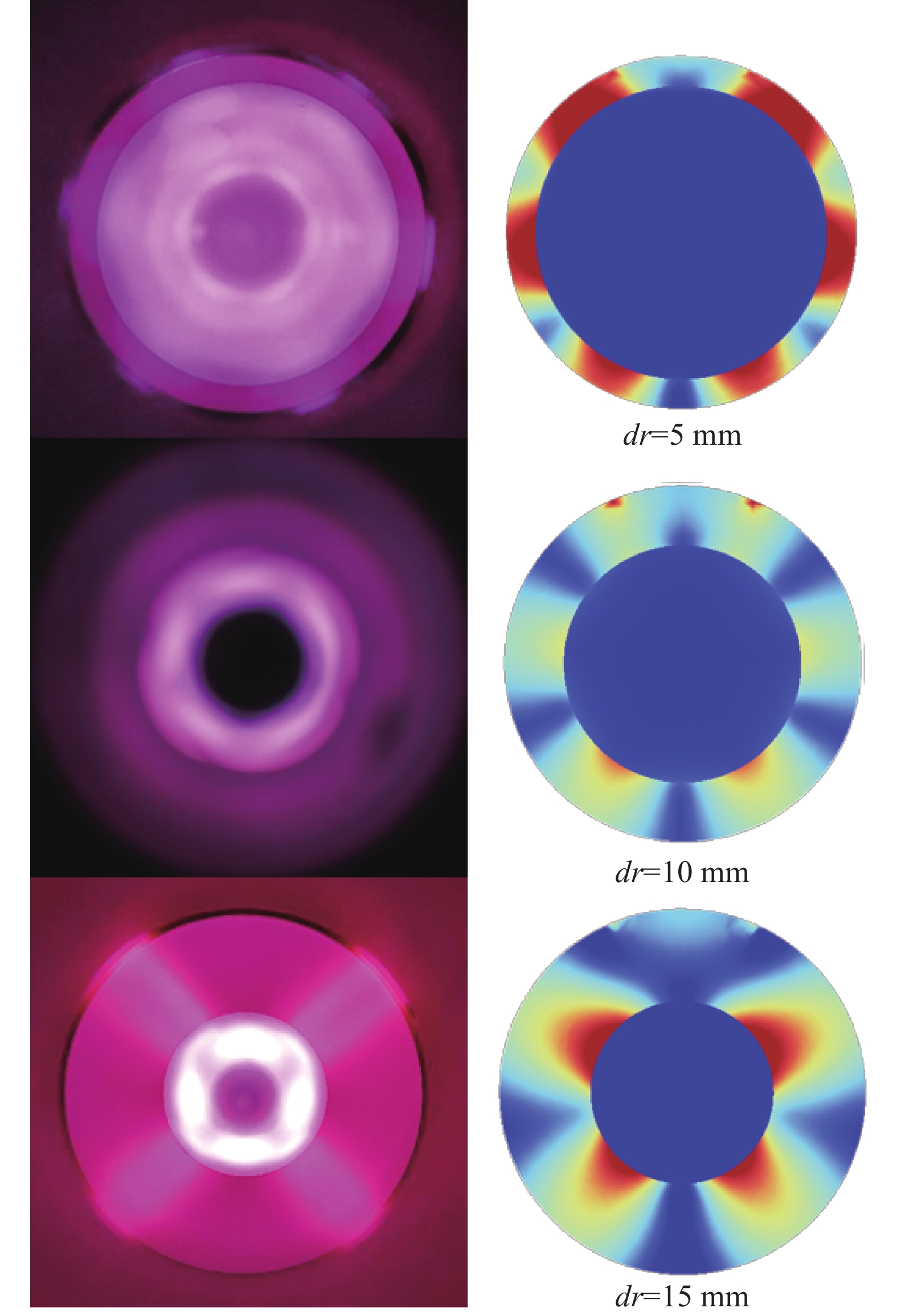

经观察窗口拍摄的等离子体分布照片与电场数值模拟结果对比如图8所示。图中谐振腔室内部等离子体的明亮发光区域反映出放电管壁内的高电场强度区域。在高场强区域,电子易于获取足够的能量来触发等离子体激发与电离的过程,进而产生发光现象。通过观察等离子体发光区域数量和位置可知,当dr=5 mm时,图像中呈现出六个均匀分布的发光区域;dr=10 mm时,发光区域数量减至五个;进一步增大dr至15 mm,则观察到四个发光区域。在这三种不同厚度条件下,实验所获得的结果均与电场数值模拟的结果一致,验证了我们采用的仿真方法具有极高的可信度与准确性。

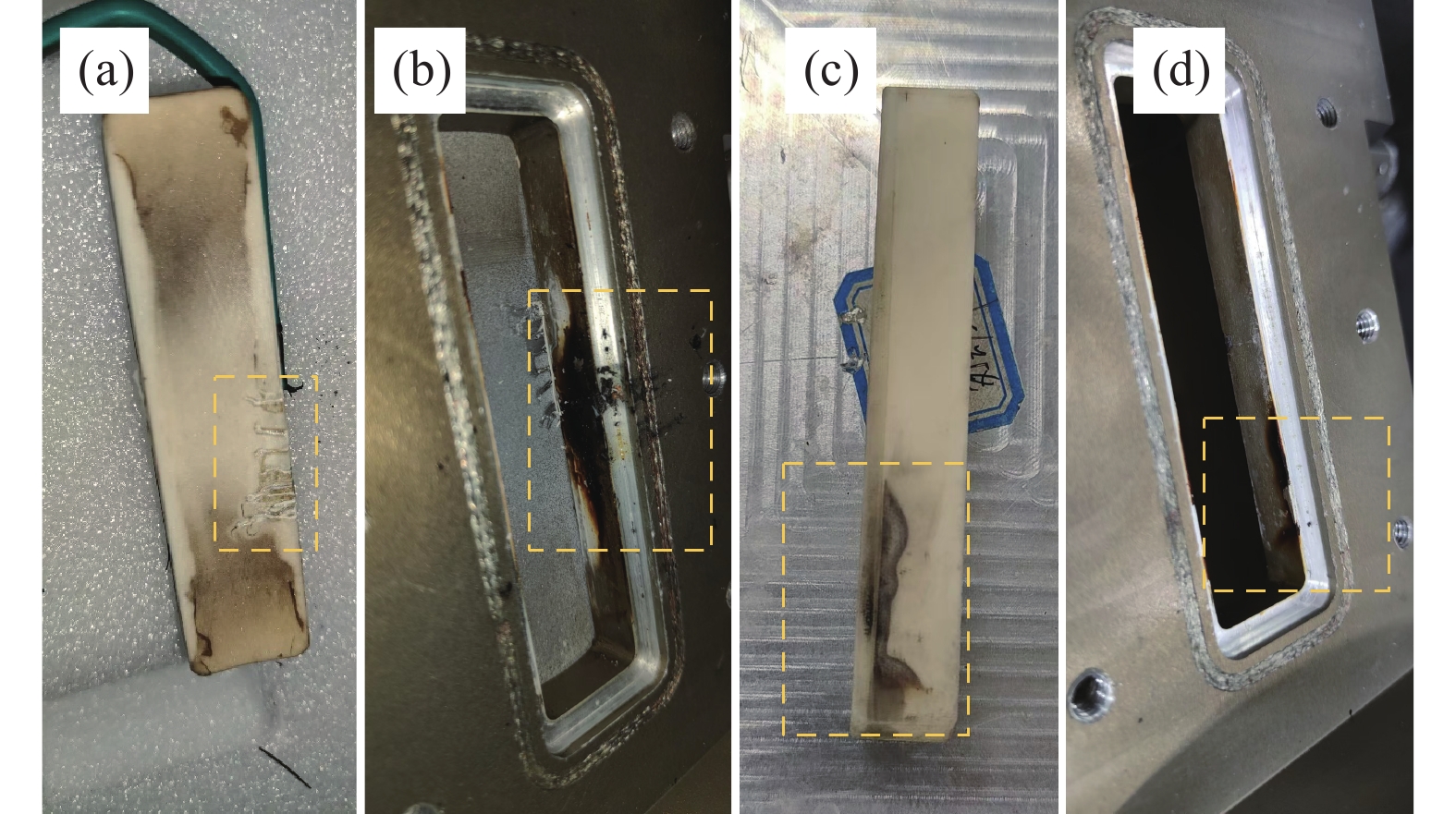

同时需要注意的是,在采用10 mm与15 mm的石英管进行实验的过程中出现了打火现象,导致了陶瓷片与金属外壳的损坏,相关受损情况如图9所示。由图可知,打火发生的具体位置集中在陶瓷片与放电管接触的边缘位置,且dr=10 mm时出现了大面积的损坏,这一区域与仿真结果中预测的局部高场强点位置相吻合,进一步证实了模拟分析的可靠性与准确性。

-

本文采用有限元仿真方法,模拟并分析了微波远程等离子源在点火状态与工作状态下,不同放电管厚度对谐振腔壁电场分布的影响,进而确定了最优的放电管厚度参数。为模拟点火与工作两种不同状态,引入了与频率和电子密度相关的电导率计算公式对自由空间波动方程进行了相应调整。

为了量化电场分布的合理性,使用电场模以及电场模相关比值作为评估标准,即关键结构的电场均值、极值与激发等离子体区域电场均值的比值。通过综合对比点火与工作两种状态下的仿真结果可确定放电管的最优厚度为5 mm。

为进一步验证仿真的准确性,搭建了实验平台,对工作状态下三种不同厚度的放电管内等离子体分布进行了观察。实验结果显示,明亮发光区域的数量及其沿圆周均匀分布的现象,均与仿真结果高度吻合。此外,在10 mm和15 mm厚度放电管的实验中,观察到了打火现象导致的陶瓷片破坏,且破坏区域与仿真预测的局部高电场位置一致,这进一步验证了仿真结果的可靠性。

需要指出,本文所采用的仿真方法及评估标准,同样适用于RPS正向设计或结构改进过程中其他结构尺寸的优化分析。

微波远程等离子源腔壁仿真与实验研究

Simulation and Experimental Research on the Plasma Chamber of Microwave Remote Plasma Source

-

摘要: 微波远程等离子源在远离工艺腔的谐振腔内利用微波能量激发等离子体,展现出无电极污染、减轻其他活性粒子对材料表面轰击等独特优势,因此在半导体行业、薄膜沉积等工业领域得到了广泛应用。对微波远程等离子源的仿真模拟以及参数优化通常是基于等离子体生成前的电场。文章以放电管厚度参数为例,提出了一种基于点火和工作状态下微波远程等离子源腔壁电场仿真的参数优化方法,为了量化电场分布合理性,采用了多种性能指标,包括关键部件的电场模极值、电场模平均值,以及这些值与激发等离子体区域电场模平均值的比值,最终确定5 mm为该结构放电管的最优厚度。为进一步验证仿真结果的准确性,开展了不同厚度放电管的等离子体生成实验,结果显示等离子体发光区的个数和分布与仿真预测高度一致,从而充分证明了文章所采用仿真方法的可靠性与准确性。文章使用的仿真方法和性能评估方法可推广至微波远程等离子源其他参数的设计优化中。Abstract: Microwave remote plasma sources (RPS) leverage microwave energy within a resonant cavity to ignite plasma, which is separated from the process chamber, and exhibit distinct advantages, such as no electrode contamination and mitigating material surface bombardment by reactive particles. As a result, they are widely utilized in industries, including semiconductors and thin-film deposition. Traditional simulation and parameter optimization of the RPS focuses on modeling the electric field without plasma. This study proposes a parameter optimization approach for microwave RPS, exemplified by the discharge tube thickness, based on electric field simulations under ignition and operational conditions. To quantify the electric field distribution, multiple metrics are employed, drawing the conclusion that the optimal thickness is 5 mm. Experimental validation with discharge tubes of various thicknesses further confirms the high consistency between the observed plasma luminous regions and simulation predictions, demonstrating the reliability and accuracy of the simulation method. The simulation and performance evaluation methodologies presented in this paper can be generalized for the design optimization of other parameters.

-

Key words:

- Remote plasma source /

- Microwave plasma /

- Numerical simulation /

- Experimental validation .

-

-

图 9 实验过程中打火现象导致的材料破坏。(a)dr=10 mm时陶瓷破坏情况,(b)dr=10 mm时金属外壳破坏情况,(c)dr=15 mm 时陶瓷破坏情况,(d)dr=15 mm时金属外壳破坏情况;

Figure 9. Material damage caused by arcing during experiments. (a) damage to ceramic block when dr=10 mm, (b) damage to metal casing when dr=10 mm, (c) damage to ceramic block when dr=15 mm, (d) damage to metal casing when dr=15 mm

表 1 材料属性

Table 1. Material properties

相对磁导率 相对介电常数 电导率/ (S/m) 空气 1 1 0 陶瓷 1 9.8 10−15 石英 1 4.2 10−14 -

[1] Reinosuke K, Yukihiro K. Hybrid plasmas for materials processing[J]. Materials, 2023, 16(11): 4013 doi: 10.3390/ma16114013 [2] Reinosuke K, Yukihiro K. Applications of plasma technologies in recycling processes[J]. Materials, 2024, 17(7): 1687 doi: 10.3390/ma17071687 [3] Sohail M, Rizwan K, Juie N R, et al. Review on the biomedical and environmental applications of nonthermal plasma[J]. Catalysts, 2023, 13(4): 685 doi: 10.3390/catal13040685 [4] Sergey V B, Matthias M. Scalable production and supply chain of diamond wafers using microwave plasma: a mini-review[J]. IEEE Transactions on Plasma Science, 2024, 52: 1082−1103 doi: 10.1109/TPS.2023.3339338 [5] 朱良明. 用于雷达舱隐身的等离子体诊断及磁增强微波等离子体发生器设计研究[D]. 西安: 西北工业大学, 2007 (in Chinese) Zhu L M. Research on plasma diagnosis for radar compartment stealth and design of magnetically enhanced microwave plasma generator[D]. Xi'an: Northwestern Polytechnical University, 2007 [6] Thierry D. From basics to frontiers: a comprehensive review of plasma-modified and plasma-synthesized polymer films[J]. Polymers, 2023, 15(17): 3607 doi: 10.3390/polym15173607 [7] 张宝芳. 微波等离子体的静电探针测试系统的研究设计[D]. 成都: 电子科技大学, 2008 (in Chinese) Zhang B F. Research and design of an electrostatic probe measurement system for microwave plasmas[D]. Chengdu: University of Electronic Science and Technology of China, 2008 [8] Conrads H, Schmidt M. Plasma generation and plasma sources[J]. Plasma Sources Science & Technology, 2000, 9(4): 441−445 [9] Zamri A A, Ong M Y, Nomanbhay S, et al. Microwave plasma technology for sustainable energy production and the electromagnetic interaction within the plasma system: A review[J]. Environmental Research, 2021, 197: 111204 doi: 10.1016/j.envres.2021.111204 [10] 卫博, 郭海霞, 丁叁叁, 等. 微波等离子体反应器的设计与仿真[J]. 安全与电磁兼容, 2020, 41(4): 87−92 (in Chinese) doi: 10.3969/j.issn.1005-9776.2020.04.017 Wei B, Guo H X, Ding S S, et al. Design and simulation of microwave plasma reactor[J]. Safety & EMC, 2020, 41(4): 87−92 doi: 10.3969/j.issn.1005-9776.2020.04.017 [11] 徐茂春. 双气流稳定的大气压微波等离子体炬及其应用研究[D]. 大连理工大学, 2012 (in Chinese) Xu M C. Characteristic study on the microwave plasma torch stabilized by two gas flows at atmosphere pressure and its preliminary applications[D]. Dalian University of Technology, 2012 [12] 马宁. 小功率平面微带螺旋电感耦合微波微等离子体的特性研究[D]. 上海: 华东师范大学, 2014 (in Chinese) Ma N. Study on the characteristics of low-power planar micro-strip spiral inductively-coupled microwave micro-plasma[D]. Shanghai: East China Normal University, 2014 [13] Raoux S, Tanaka T, Bhan M, et al. Remote microwave plasma source for cleaning chemical vapor deposition chambers: Technology for reducing global warming gas emissions[J]. Journal of Vacuum Science & Technology B, 1998, 17(2): 477−484 [14] Kastenmeier B E E, Oehrlein G S, John G L, et al. Gas utilization in remote plasma cleaning and stripping applications[J]. Journal of Vacuum Science & Technology A, 1999, 18(5): 2102−2107 [15] 王琛, 陈杰瑢. 远程等离子体处理对聚四氟乙烯表面的功能化改性[J]. 化工进展, 2010, 29(1): 112−118 (in Chinese) Wang C, Chen J R. Surface modification of poly tetrafluoroethylene) films with remote plasma[J]. Chemical Industry And Engineering Progress, 2010, 29(1): 112−118 [16] 常爱玲. 远程等离子体辅助原子层沉积技术制备HfS2及MoS2薄膜及其表征[D]. 厦门大学, 2020 (in Chinese) Chang A L. Synthesis and characterization of HfS2 and MoS2 thin films by remote plasma atomic layer deposition[D]. Xiamen University, 2020 [17] Wang Y, Liu W, Zhang Y, et al. Fluid simulation of inductively coupled Ar/O2 plasmas: Comparisons with experiment[J]. Chinese Physics B, 2015, 24((9): ): 095203 doi: 10.1088/1674-1056/24/9/095203 [18] 赵明亮, 邢思雨, 唐雯, 等. 面向半导体工艺的平面线圈感性耦合氩等离子体源的三维流体模拟研究[J]. 物理学报, 2024, 73(21): 136−145(in Chinese) Zhao M L, Xing S Y, Tang W, et al. Three-dimensional fluid simulation of a planar coil inductively coupled argon plasma source for semiconductor processes[J]. Acta Physica Sinica, 2024, 73(21): 136−145 [19] Liu J, Zhang Y, Zhao K, et al. Simulations of standing wave effect, stop band effect, and skin effect in large-area very high frequency symmetric capacitive discharges[J]. Plasma Science and Technology, 2021, 23: 035401 doi: 10.1088/2058-6272/abe18f [20] 范勇. 微波等离子体灯介质谐振腔优化设计[D]. 成都: 电子科技大学, 2014 (in Chinese) Fan Y. The dielectric resonator of LEP optimization design[D]. Chengdu: University of Electronic Science and Technology of China, 2014 [21] 杨智. 大气压微波等离子体装置的研制[D]. 哈尔滨工业大学, 2016 (in Chinese) Yang Z. Development of atmospheric pressure microwave plasma device[D]. Harbin Institute of Technology, 2016 [22] 吕博. 微波等离子体炬的瞬态放电特性与流场仿真研究[D]. 西安理工大学, 2023 (in Chinese) Lv B. Simulation study of transient discharge characteristics and flow field of microwave plasma torch[D]. Xi’an University of Technology, 2023 [23] Alireza N, Reza A, Hossein S. Design of a high-efficiency dual-helical antenna for microwave plasma sources[J]. IEEE Transactions on Plasma Science, 2022, 50(2): 203−209 doi: 10.1109/TPS.2022.3144201 [24] 张文瑾. 低气压微波线形等离子体源的数值模拟与实验研究[D]. 合肥: 中国科学技术大学, 2023 (in Chinese) Zhang W J. investigation of low-pressure microwave linear plasma by simulation and experiments[D]. Hefei: University of Science and Technology of China, 2023 [25] Pauly S, Andreas S, Matthias W, et al. Modelling and study of a microwave plasma source for high-rate etching [C]. 17th International Conference on Microwave and High Frequency Heating: AMPERE, 2019 -

首页

首页 登录

登录 注册

注册

下载:

下载: