-

多晶硅作为半导体行业的重要材料,广泛应用于晶圆制造、存储器件、逻辑器件和太阳能电池等领域,其刻蚀特性对器件性能和制造工艺至关重要。在亚微米级集成电路制造中,掺杂多晶硅因其独特优势被普遍选作栅极材料。其核心价值体现在两方面:首先,多晶硅栅与半导体衬底间的功函数差较小,可有效降低金属氧化物半导体场效应晶体管(MOSFET)的阈值电压;其次,以掺杂多晶硅栅结构取代传统铝栅,不仅具备优异的耐高温性,还能在离子注入工序中作为掩蔽层,实现栅极自对准工艺。同时,这种材料具有低串联电阻的特性,显著提升器件运行频率与响应速度。多晶硅刻蚀工艺的精度直接决定后续栅极结构尺寸即源漏极边界,成为影响器件性能的关键工艺节点[1]。所以研究对多晶硅的刻蚀是十分必要的。

刻蚀技术是微电子制造中的核心工艺,广泛应用于半导体器件、平板显示器和微机电系统等领域。自20世纪50年代后期第一块集成电路问世以来,刻蚀工艺一直在支撑集成电路产业的发展。最初的刻蚀方法是湿法刻蚀,即通过使用化学溶液(如氢氟酸溶液)来溶解基底上的特定材料,从而实现刻蚀。到20世纪60年代,湿法刻蚀凭借其刻蚀速率快、产率高、成本低等优势,得到了广泛应用。然而,湿法刻蚀存在各向同性的缺点[2-3]。随着摩尔定律[4]的预言成为现实,传统的湿法刻蚀的劣势逐渐被放大,无法满足飞速发展的半导体行业的需求,逐步被具有优异各向异性和精确刻蚀的特点的干法刻蚀所取代。干法刻蚀又被称为等离子体刻蚀,利用化学增强离子刻蚀的协同效应来实现晶圆的图案绘制[5-9]。然而,与材料接触的等离子体本质上会在材料表面产生鞘电位,这会引起离子轰击基底,不仅损伤材料和形成缺陷,还可能导致刻蚀表面粗糙度增大,刻蚀均匀性差,尤其在复杂结构中的刻蚀遇到极大挑战[10-13]。随着半导体器件特征尺寸不断缩小,集成电路行业对刻蚀选择性与精确性要求不断提高,为了满足行业需求,自由基刻蚀作为一种新兴技术应运而生。

自由基刻蚀利用等离子体中产生的中性活性粒子(如F原子)进行材料的化学刻蚀,具有低物理损伤、高选择性和优良的刻蚀均匀性等优势,尤其适合高精度、低损伤的微纳加工。当前,自由基刻蚀的研究重点集中在刻蚀机理、自由基浓度调控以及工艺参数优化方面,并取得了一定进展。

2019年,美国密歇根大学与伦敦大学的研究团队通过跨校合作构建理论模型,针对自由基等离子体刻蚀系统展开机理探究。实验中采用Ar/NF3/O2混合气体注入等离子体发生装置,将活化后的粒子导入下游反应腔,对氮化硅基片实施刻蚀性能测试。实验数据表明,基片表面高浓度含氟自由基的富集状态能显著提升材料加工效率。该研究不仅揭示了自由基刻蚀反应路径的动态机制,还结合反应温度梯度效应,系统阐释了刻蚀性能参数波动的内在成因[14]。2023年,韩国成均馆大学的研究人员使用ClF3/Cl2自由基等离子体研究了3D半导体器件中SiNx/SiO2的选择性刻蚀。结果表明,ClF3/Cl2等离子体中Cl2百分比的增加降低了SiNx和SiO2的刻蚀速率,但SiNx/SiO2的刻蚀选择性增加,氟原子在刻蚀中起主要作用,并且在ClF3/Cl2 (15%)等离子体中,可以实现8 nm/min的刻蚀速率和500的刻蚀选择性[15]。2024年,中国科学院微电子研究所的工作人员使用NF3/NH3/O2/N2/He混合气,选择性刻蚀SiGe/Si。研究表明,随着氧气流量的增加,SiGe的刻蚀速率逐渐降低;NF3流量增加,SiGe的刻蚀深度降低;NH3流量增加,刻蚀速率增加,选择性下降[16]。本研究中的多晶硅自由基刻蚀工艺通过激发含氟气体实现。在该技术中,四氟化碳等气态前驱体被导入等离子体环境,经电离形成高能粒子。中性气体分子与带电粒子和电子发生碰撞时引发多重裂解反应:

此外还发生下列化学反应:

其中具有高反应活性的F原子作为主要刻蚀物质,通过与硅的表面反应生成挥发性产物:

s表示固态,g表示气态。由此可见,F原子对刻蚀十分重要,而先前的研究对自由基刻蚀过程中F原子数密度的检测鲜有人报道。常用的原子密度定量检测手段有激光诱导荧光法[17]、吸收光谱法[18]、发射光谱内标法[19]等,其中发射光谱内标法通过引入稳定的参考光谱信号(如Ar的发射光谱信号),能够有效消除实验条件波动对测量的影响,提高测量精度和稳定性;同时无需复杂的绝对校准,简化了实验流程。此外,该方法具有广泛适用性。所以,本研究使用内标法测F原子密度。

1980年,美国圣何塞研究院的科研人员开创性地建立了通过发射光谱结合内标技术定量分析活性粒子浓度的方法,其早期实验采用氩作为参照物实现了氟原子密度的定量测定。该方法的核心原理是通过在等离子体系中引入定量的惰性内标气体T,建立目标物X与参照物T光谱信号强度的定量关系,进而推算X的密度。实验设计中要求内标气体占比通常不超过体系总量的5%,以避免干扰等离子体本征特性[20]。

目前,该诊断方案已拓展应用于多种放电体系(如微波、射频及电子回旋共振等离子体),成功实现了对氟[20-21]、氢[22-23]、氮[24]、氯[25]和氧[26-27]等原子密度的系统研究。然而,虽然氟原子浓度的检测结果已通过与多种光谱学手段的交叉验证证实了可靠性[21],但在自由基刻蚀工艺环境下的氟原子密度研究仍存在空白。

通过发射光谱获取激发态氟原子(F*)与激发态氩原子(Ar*)在可见光谱区的特征光谱信号,可以建立两者的谱线强度比与氟原子浓度的数学关系。具体而言,在满足Corona模型的条件下,F*和Ar*的发射谱线强度分别为:

其中,

$ \sigma_{\mathrm{F}}(\varepsilon) $ 和$ \sigma_{\mathrm{Ar}}(\varepsilon) $ 分别表示氟原子和氩原子从基态通过碰撞激发过程获得能量$ \varepsilon $ 跃迁到特定能级的激发截面,nF表示基态氟原子密度,nAr表示基态氩原子密度(nAr可由理想气体状态方程结合工作气压等计算得出),ne、me分别代表电子密度与电子质量,$ f(\varepsilon ) $ 代表电子能量分布函数。从公式(5)、(6)可以得出氟原子的密度为:其中的比例常数:

是电子能量分布的函数。氟原子的相对浓度可通过其与氩原子的特征谱线强度比(IF/IAr)进行表征。该方法的关键在于确定特定条件下的比例系数K[28],可通过选取适当波长的氟原子与氩原子特征谱线使该参数为常数。当采用已知的激发截面数据并结合预设的电子能量分布函数时,可计算出该比例系数。基于此原理建立的发射光谱内标法,通过将氩原子的谱线强度作为基准,能够有效实现氟原子浓度的定量检测。其中,电子能量分布函数对理论计算K值具有决定性作用。

发射光谱内标法实现定量检测需满足两项核心前提:其一,氟与氩的电子碰撞激发截面需严格等同;其二,所有激发态粒子(F*与Ar*)必须完全来源于基态电子碰撞激发,并以辐射跃迁为主导退激发(即满足Corona模型)。针对第一项条件,实验选用的703.7 nm(F原子)和750.4 nm(Ar原子)特征谱线的激发阈值[28]分别为14.75 eV和13.48 eV,差值仅1.27 eV,实际体系中两种元素的激发截面难以达到理想一致性,这导致公式(7)中的比例系数K必然与电子能量分布函数呈现显著相关性。对于第二项条件,在低压等离子体环境下存在两个制约因素:一方面,703.7 nm与750.4 nm对应的激发态可能并非通过直接辐射跃迁返回基态;另一方面,Corona模型仅适用于电子密度低于1013 cm−3的体系,而本研究体系电子密度为109−1010 cm−3,这使得激发态粒子发生二次激发或电离的概率很低。同时,低压条件下激发态粒子与基态粒子间的碰撞弛豫速率极低,这为辐射退激过程的主导地位提供了关键支撑条件。

已有研究表明,在CF4等离子体体系中,内标法比例系数(对应式(7)中的K值)存在实验性差异:文献[29]测得该参数约为2.0,而另一文献[30]则获得K≈2.84的相近数值。这种偏差主要源于不同实验装置中电子能量分布函数的特性波动,由此导致比例系数的计算结果呈现显著系统误差。尽管发射光谱内标法可对氟原子浓度进行估算,但受限于电子能量分布函数的参数敏感性,要实现高精度定量检测仍面临较大挑战。

随着自由基刻蚀在高选择性刻蚀、复杂结构加工和新材料应用中的潜力逐渐显现,其在未来微电子产业中的应用前景广阔。本研究旨在通过对离子过滤效果、自由基刻蚀的刻蚀速率、F原子密度检测多方面的实验分析,深入探索其刻蚀机理及工艺优化,为这一技术的进一步发展和应用提供理论与实验支持。

-

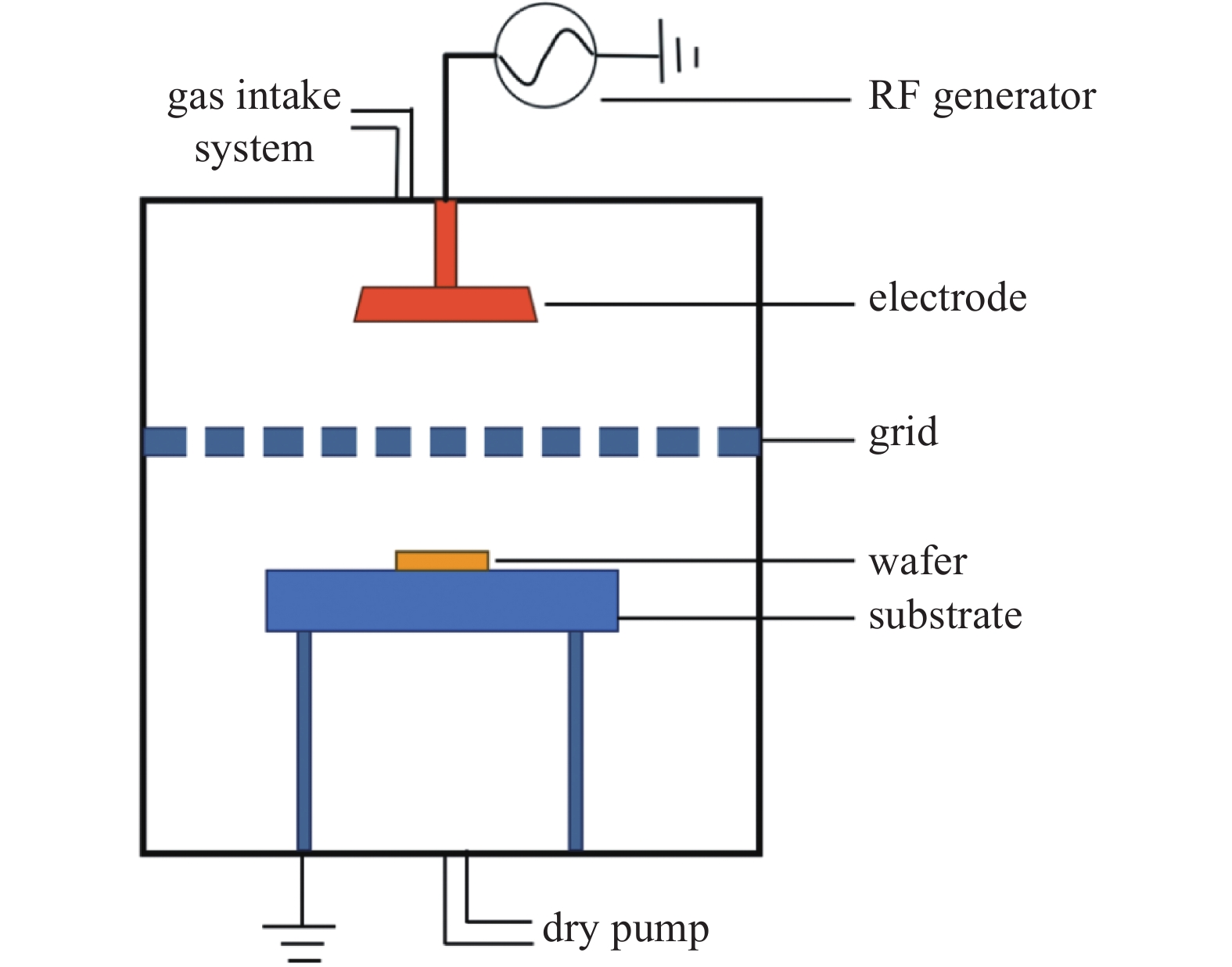

实验装置如图1所示,采用CCP放电模式,射频电源频率13.56 MHz (MKS Instruments公司,ELITE-750),匹配器(北京研拓科技有限公司,PM-2K),进气系统在腔室上方,底部接有真空系统,腔室内呈圆柱形,高24 cm,直径27 cm。电极采用圆形花洒式电极,直径11.5 cm。筛板是金属铝材质,呈圆盘状,圆盘厚度1 cm,直径27 cm,有孔均匀分布,共2004个,筛板上表面小孔直径0.35 mm,下表面孔直径0.35 cm,上下表面小孔一一对应,中间呈圆锥形连通。待刻蚀的样品置于基台中心,腔室内外壁、筛板、基台接触良好并且均接地。电极距筛板的距离为1.5 cm,筛板距离样品1 cm。

刻蚀样品为多晶硅,刻蚀气体为CF4,O2,He,Ar,其中Ar在OES内标法测F原子密度时作为标定气体通入量低于5%。各种气体纯度均为99.999%,使用流量计(北京七星华创流量计有限公司,D08-1FD)控制其流量。使用椭圆偏振仪(HORTBA Jobin Yvon公司,UVISEL)检测刻蚀速率。刻蚀参数有功率、各种气体流量等,探讨这些参数对刻蚀速率与F原子密度的影响。使用发射光谱仪(Princeton Instruments公司,SP-2500i)检测F原子与Ar原子的光谱信号,结合内标法测定F原子密度。使用皮安表(皕赫科学仪器(上海)有限公司,6485)与法拉第杯(皕赫科学仪器(上海)有限公司,FC-73A)测试离子过滤效果。

在刻蚀多晶硅的工艺中,CF4作为主要刻蚀气体,通过离解生成氟自由基与硅反应生成挥发性SiF4。然而,单独使用CF4存在显著缺陷:其解离效率较低,导致活性氟原子浓度不足,刻蚀速率受限;同时,副产物CFx聚合物易在表面沉积形成钝化层,易导致粗糙度升高。添加He和O2可系统性优化刻蚀性能。O2则通过反应(O+CF3→COF2+F等)将氟自由基密度提升,另外其与碳副产物结合生成挥发性COF2/CO,可降低碳残留量;高能He离子和原子可通过物理轰击消除表面钝化层。所以本研究使用CF4/O2/He体系进行刻蚀。

由于多孔筛板的存在,F原子的密度分布也会存在不均匀性,导致不同的表面位置椭圆偏振仪测量的刻蚀速率也存在一定误差。为了消减误差,在样品表面选取10个测量点(网格状分布),使用椭圆偏振仪进行多点测量,取平均值以消除局部偏差。本文刻蚀速率数值均为取平均值以后的结果。

-

自由基刻蚀需要中和板(本实验中为多孔筛板)过滤带电粒子,只允许中性自由基到达样品表面进行刻蚀,进而减少因离子轰击造成的物理损伤。所以,研究筛板过滤离子的效果是十分必要的。

设置射频功率200 W,气体流量CF4/O2/He=150/30/20 mL/min,不加筛板和筛板下气压均为42 Pa,每个位置均连续采集200次,采集时间间隔约为0.13 s,测试结果如表1所示,筛板上的电流平均值的量级在10−5 A;筛板下电流急剧减小,平均值在10−13 A;为了对比,还测试了不放电时的电流,平均值在10−15 A,可见离子过滤效果非常明显。

-

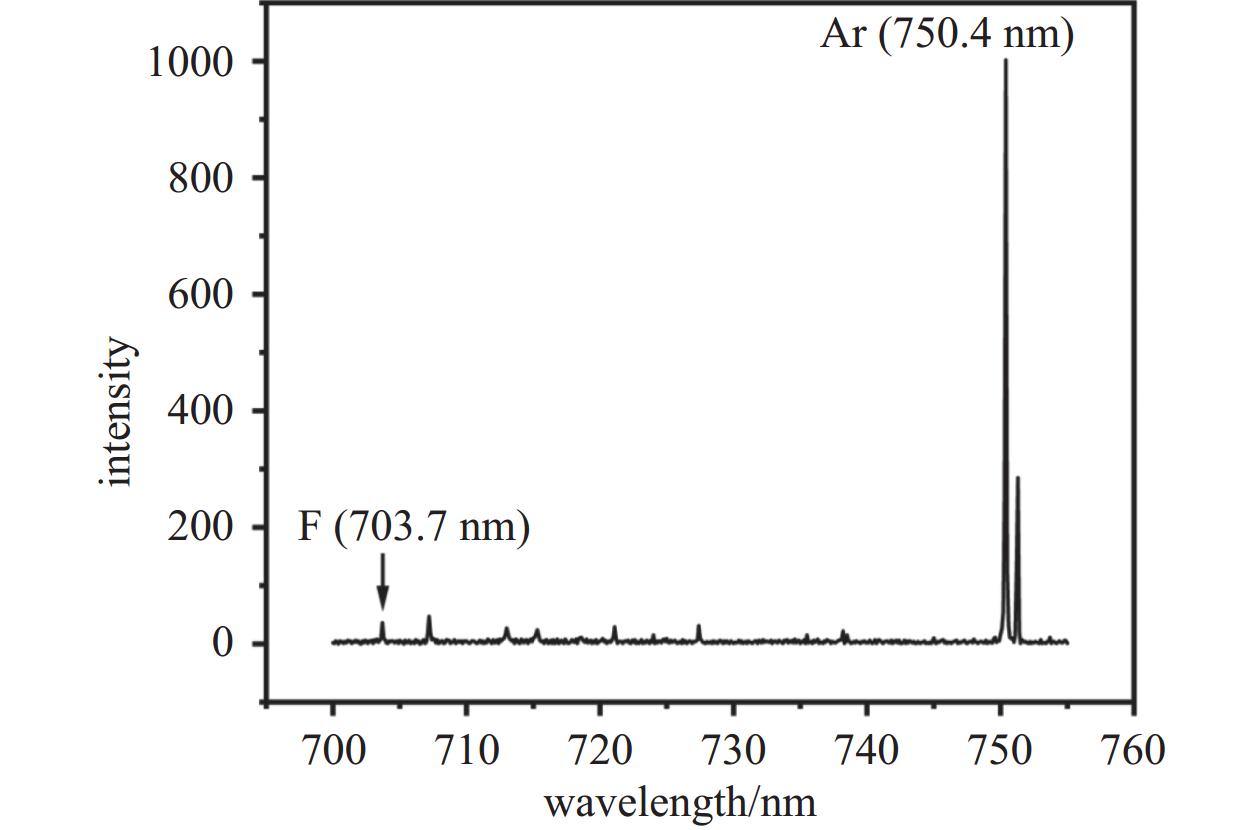

实验条件为,筛板下,射频功率200 W,气体流量CF4/O2/He/Ar=150/30/20/5 mL/min,气压42 Pa,体系温度T=322 K,OES检测结果如图2所示。其中F原子703.7 nm和Ar原子750.4 nm被用作氟原子数密度测定。

根据理想气体状态方程可得公式(9),

通过计算可得NAr=2.3×1014 个/cm3,其中氩气分压pAr=42×

$ \frac{5}{205} $ Pa=1.02 Pa。把比例系数K=2.0和氩原子密度NAr代入公式(7)中,可得F原子密度NF=1.65×1013 个/cm3。此结果与文献[29-30]中的感性耦合等离子体中的氟原子密度接近。 -

由于自由基刻蚀多应用在选择性刻蚀多晶硅中,对选择性和精确性的要求较高,使用较高气压有助于促进刻蚀反应的选择性和精确性。较高气压下,气体分子间的碰撞频率增加,能有效生成更多的自由基,提升气体的利用率,并降低离子能量,从而减少表面物理损伤,避免非选择性刻蚀。这些因素共同作用,有助于实现高效且精确的选择性刻蚀。所以本实验工作气压设为42 Pa,与传统等离子体刻蚀工作气压10−1 Pa左右相比,相对较高。

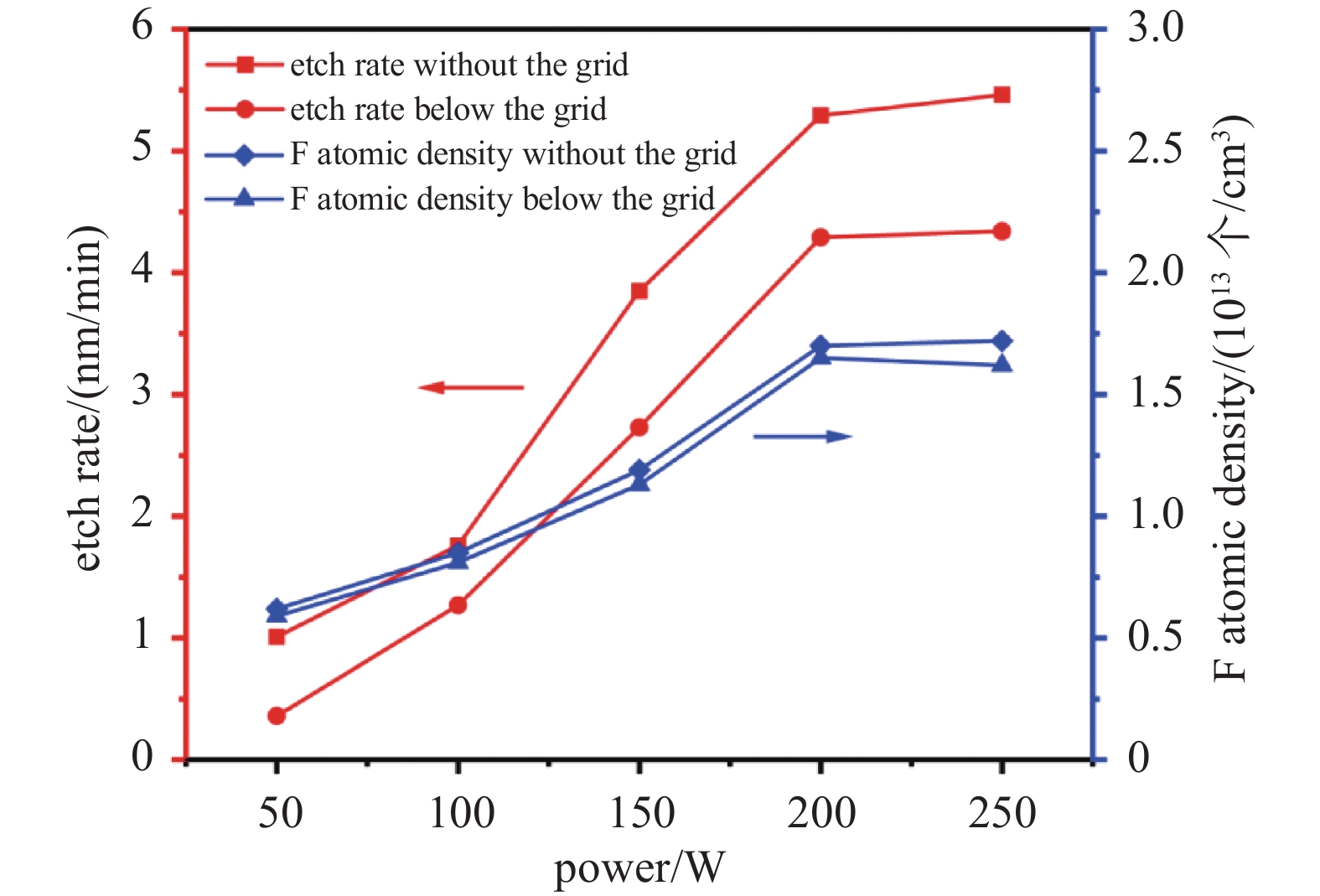

本研究刻蚀样品为多晶硅,刻蚀气体为CF4/O2/He混合气,流量比例为150/30/20 mL/min,改变射频功率,结果如图3所示。随着功率从50 W增大到250 W,不加筛板时的刻蚀速率和F原子密度分别从1.01 nm/min和6.2×1012 个/cm3增大到5.43 nm/min和1.72×1013 个/cm3,筛板下的刻蚀速率与F原子密度分别从0.36 nm/min和5.9×1012 个/cm3增大到4.29 nm/min和1.62×1013 个/cm3。不加筛板和筛板下的刻蚀速率与F原子密度均呈现先增大后趋于平稳的趋势,在200 W时,刻蚀速率和F原子密度增加趋势放缓,此时筛板下的自由基刻蚀速率为4.29 nm/min,F原子密度为1.65×1013 个/cm3,此后趋于平稳。

射频功率较低时,等离子体中产生的自由基和离子数量相对较少。随着射频功率的增加,电离效率提高,由先前提到的反应化学式(1)-(4)可知这会产生更多的氟原子和CFx自由基与硅反应,形成易挥发的SiF4等产物,从而提高刻蚀速率。同时,更高的功率导致等离子体中离子和自由基的能量增加,增强了离子对材料表面的物理轰击效果以及自由基对材料表面的化学反应过程,进一步加速了刻蚀过程。在功率达到一定阈值后,刻蚀速率的增加趋于平缓可能是由于CF4电离趋于平稳以及表面反应达到饱和[31]。当表面活性位点大部分被反应物占据时,即使有更多的自由基生成,也无法进一步显著增加刻蚀速率。

-

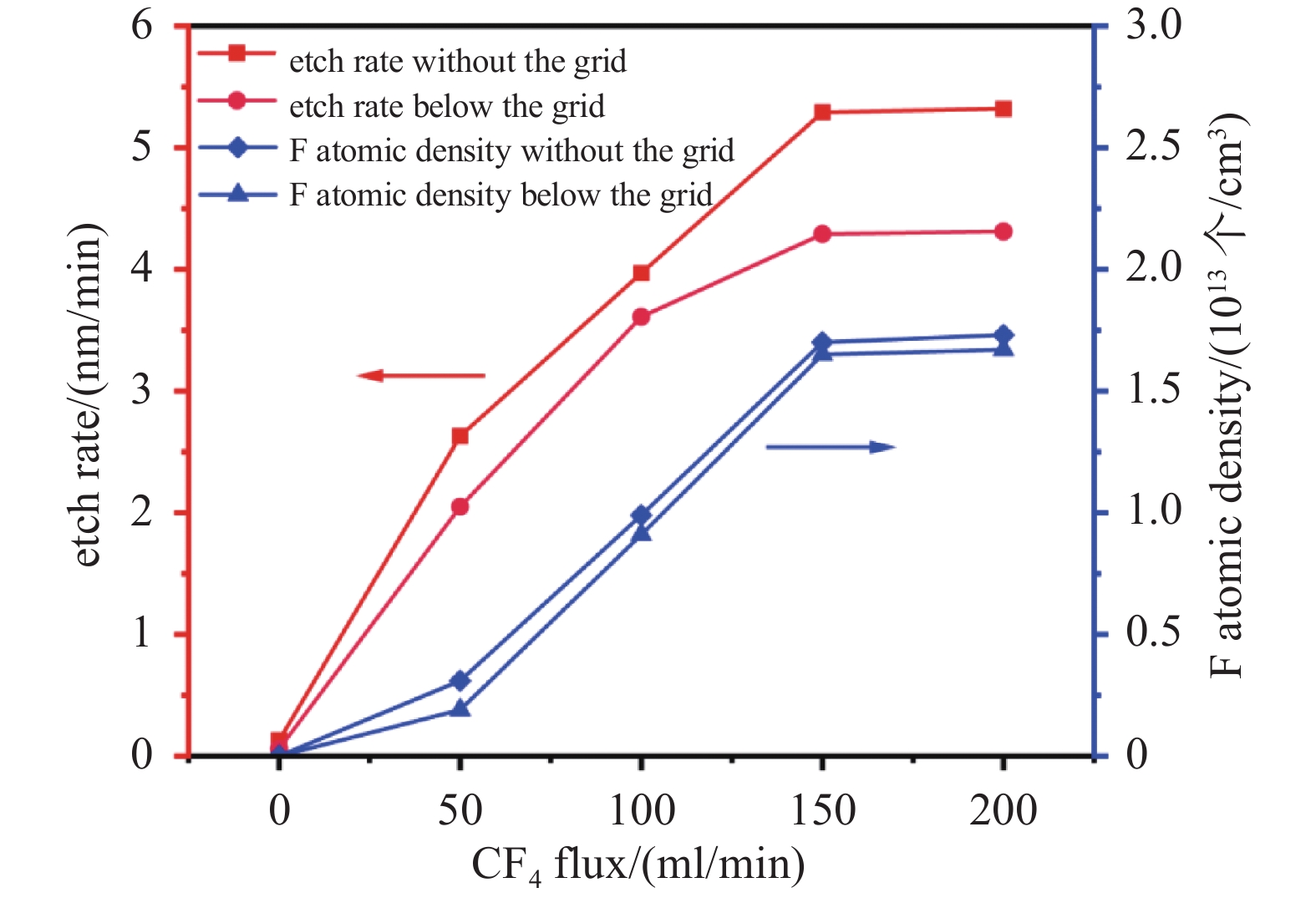

功率设为200 W,O2/He=30/20 mL/min,改变CF4流量,其他条件不变,探究了CF4流量对刻蚀速率的影响,结果如图4所示。随着CF4流量的增加,刻蚀速率与F原子密度均先提高,在150 mL/min时达到最大值,随后趋于平稳。在CF4等离子体中,CF4分子与电子碰撞产生各种CFx自由基[32]、CFx离子[33-34]、F原子以及光子[35]。其中,CFx自由基与F原子具有较高的化学活性,在刻蚀中起主要作用。初期,CF4流量的增加,单位时间与单位体积内更多的CF4分子与电子碰撞,提升了F原子的浓度,促进了与多晶硅表面的反应,从而加速了刻蚀过程。然而,当CF4流量过高时,F原子浓度达到饱和,表面反应位点被占据,导致刻蚀速率增幅减缓。再者,过量的CF4可能引发副反应或生成不活跃的化合物,进一步抑制了刻蚀速率的提升。此外,CF4作为一种电负性气体,浓度过高后会导致等离子体中电子浓度的降低,进而降低F原子密度。因此,刻蚀速率与F原子密度在CF4流量增大到一定程度后趋于平稳。

-

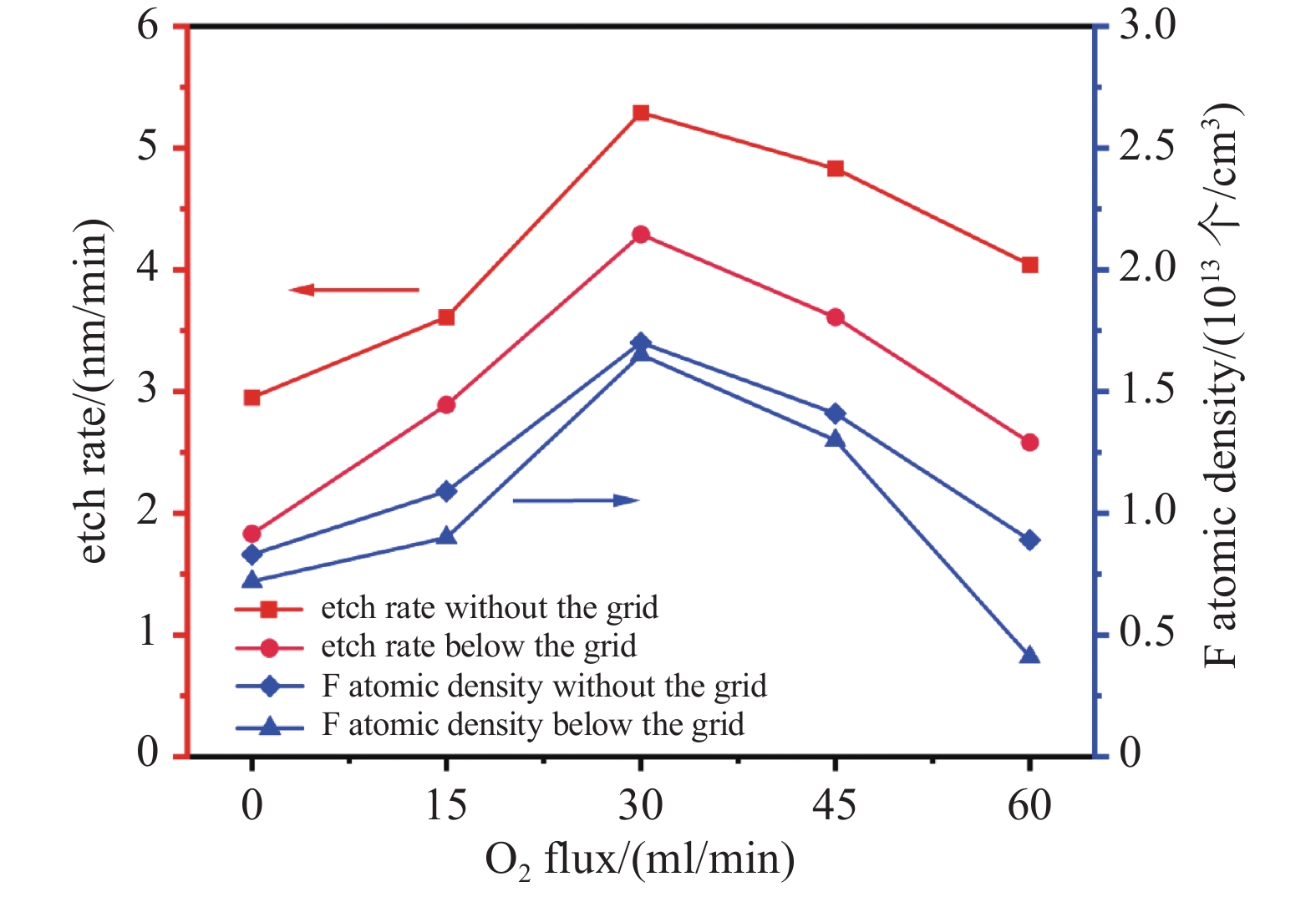

功率设为200 W,CF4/He=150/20 mL/min,改变O2流量,其他条件不变,探究了O2流量对刻蚀速率的影响,结果如图5所示。随着O2流量的增加,不加筛板和筛板下刻蚀速率与F原子密度均呈现先增大后减小的趋势,均在30 mL/min时达到峰值,其中不加筛板和筛板下的刻蚀速率分别为5.43 nm/min和4.29 nm/min,F原子密度分别为1.7×1013 个/cm3和1.65×1013 个/cm3。

前期当O2流量增加时,F原子密度逐渐增加,是因为CF4的氧化反应,这会生成更多的氟原子和其他活性含氟自由基[36-39]。这些活性含氟自由基能有效地促进硅表面的化学刻蚀反应,因此初期刻蚀速率也随之增大。然而,当O2流量过高时,过量的O2可能在硅表面反应生成氧化物保护层,抑制了刻蚀反应的进行,导致刻蚀速率减小[40]。

-

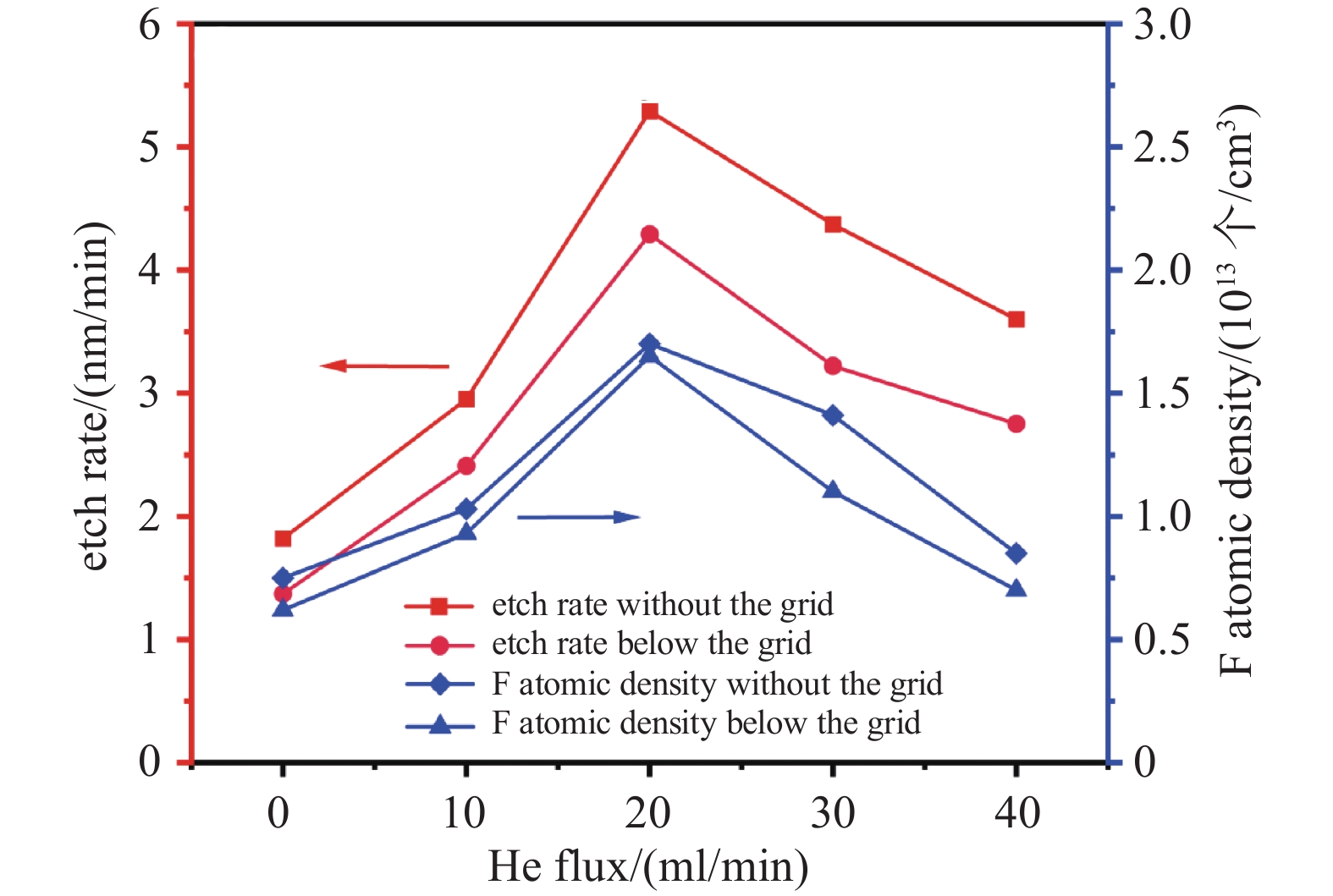

功率设为200 W,CF4/O2=150/30 mL/min,改变He流量,其他条件不变,研究了He流量对刻蚀速率与F原子密度的影响,结果如图6所示,刻蚀速率随He流量增加出现先增大后下降的趋势,在20 mL/min时刻蚀速率与F原子密度均达到最大值。

He亚稳态原子具有高能量和长寿命[41],初期与CF4、O2分子碰撞,传递能量促使CF4、O2化学键断裂,产生F原子、氧自由基等。同时,He亚稳态原子在刻蚀中持续提供能量激发反应气体,使自由基浓度稳定,确保刻蚀过程稳定、高效运行。但是,过多通入He,会导致CF4被过度稀释,单位体积内 CF4 数量大幅减小,进而降低F原子密度与刻蚀速率。

-

本实验采用CCP放电模式刻蚀多晶硅,为了减小因离子轰击造成的物理损伤和粗糙度,加入了金属铝质多孔板,中和带电粒子,只允许自由基达到样品表面进行化学反应。使用发射光谱技术结合内标法测定了不同条件下的F原子密度,对比了各个参数下,不加筛板和筛板下的刻蚀速率与F原子密度及其变化规律。在射频功率200 W,气体流量CF4/O2/He=150/30/20 mL/min,工作气压42 Pa条件下,筛板下的刻蚀速率与F原子密度均达到最大值,分别为4.29 nm/min和1.65×1013 个/cm3。若要继续提高刻蚀速率,可考虑提高衬底温度。由于本实验设备无法加热,故没有研究温度对刻蚀速率及F原子密度的影响。未来的研究可以集中在多晶硅对氮化硅或氧化硅的选择性刻蚀及精细化控制上,通过调节气体成分、流量比例、气压和射频功率等因素,精确控制不同材料的刻蚀速率,从而实现高选择性刻蚀。此外,可以深入探讨自由基与离子的比例对选择性的影响,进一步优化自由基密度分布,减少表面损伤,实现刻蚀速率与粗糙度之间的平衡。同时,多晶硅刻蚀在集成电路和太阳能电池等领域的应用十分广泛,探索如何优化刻蚀过程以适应不同微结构的制造需求,这将推动自由基刻蚀多晶硅技术在微电子和光电器件制造中的创新发展。

自由基刻蚀多晶硅及氟原子密度检测的研究

Radical Etching of Poly-Si and Detection of Fluorine Atomic Density

-

摘要: 随着集成电路特征尺寸的不断缩小,传统刻蚀技术在选择性和物理损伤控制等方面面临挑战。自由基刻蚀技术具有高精度、低刻蚀损伤等优点,在微纳加工中具有重要应用价值与广阔的应用前景。研究利用自由基刻蚀技术,以 CF4/O2/He混合气体为放电气体,系统研究了放电参数,如输入功率与气体流量对多晶硅刻蚀速率和F原子密度的影响。使用Ar作为标定气体定量测定刻蚀过程中的F原子密度。结果表明,F原子密度和刻蚀速率均随功率或CF4流量的增加呈现先上升后趋于平稳的趋势;适当增加He或O2比例可以提高刻蚀速率,但过高的He或O2流量会导致F原子密度减少和刻蚀速率下降。研究揭示了自由基刻蚀过程中的关键参数,为优化刻蚀工艺提供了理论指导。Abstract: With the continuous reduction of the feature size of integrated circuits, traditional etching techniques are facing challenges in terms of selectivity and physical damage control. Radical etching technology, with its advantages of high precision and low etching damage, has significant application value and broad prospects in micro-nano processing. In this study, radical etching technology was utilized, with CF4/O2/He mixed gas as the discharge gas. The influence of discharge parameters, including input power and gas flow rate, on the etching rate of poly-Si and F atomic density has been carefully investigated. The F atomic density during the etching process was quantitatively determined using Ar as an actinometer. The results indicated that both the F atomic density and the etching rate initially increased and then tended to stabilize with the increase of input power or CF4 flux; appropriately increasing the proportion of He or O2 could enhance the etching rate, but excessively high He or O2 flux would lead to a decrease in F atomic density and etching rate. This study displays key parameters in the radical etching process, providing theoretical guidance for optimizing the etching process.

-

Key words:

- Poly-Si /

- Radical etching /

- Etching rate /

- F atomic density .

-

-

表 1 离子过滤效果表

Table 1. Ion filtration effect table

最小值/A 最大值/A 平均值/A 不加筛板 4.08×10−5 6.056×10−5 4.909×10−5 筛板下 9.994×10−14 1.532×10−12 8.775×10−13 不放电 1.073×10−15 3.906×10−14 1.918×10−15 -

[1] 马洪江, 蔡震. 等离子刻蚀多晶硅问题解析[J]. 微处理机, 2013, 34(01): 16−17 (in Chinese) doi: 10.3969/j.issn.1002-2279.2013.01.006 Man H J, Cai Z. Analysis of plasma etching of polycrystalline silicon[J]. Microprocessors, 2013, 34(01): 16−17 doi: 10.3969/j.issn.1002-2279.2013.01.006 [2] Oehrlein G S. Reactive-Ion etching[J]. Physics Today, 1986, 39(10): 26−33 doi: 10.1063/1.881066 [3] Layadi N, Colonell J I, Lee J T, et al. An introduction to plasma etching for VLSI circuit technology[J]. Bell Labs Technical Journal, 1999, 4(3): 155−171 [4] Moore G. Cramming more components onto integrated circuits[J]. Electronics, 1965, 38(8): 114−117 [5] Donnelly V M, Kornblit A. Plasma etching: yesterday, today, and tomorrow[J]. Journal of Vacuum Science & Technology A, 2013, 31(5): 050825 [6] Nojiri K. Dry etching technology for semiconductors[M]. Berlin: Springer International Publishing, 2015: 33−35 [7] Radamson H H, Zhang Y, He X, et al. The challenges of advanced CMOS process from 2D to 3D[J]. Applied Sciences, 2017, 7(10): 1047 doi: 10.3390/app7101047 [8] Ishikawa K, Karahashi K, Ichiki T, et al. Progress and prospects in nanoscale dry processes: how can we control atomic layer reactions[J]. Japanese Journal of Applied Physics, 2017, 56(6S2): 06HA02 doi: 10.7567/JJAP.56.06HA02 [9] Mukesh S, Zhang J. A review of the gate-all-around nanosheet FET process opportunities[J]. Electronics, 2022, 11(21): 3589 doi: 10.3390/electronics11213589 [10] Oehrlein G S, Rembetski J F. Plasma-based dry etching techniques in the silicon integrated circuit technology[J]. IBM Journal of Research and Development, 1992, 36(2): 140−157 doi: 10.1147/rd.362.0140 [11] Oehrlein G S. Dry etching damage of silicon: a review[J]. Materials Science and Engineering: B, 1989, 4(1-4): 441−450 doi: 10.1016/0921-5107(89)90284-5 [12] Matsui M, Tatsumi T, Sekine M, et al. Observation of surface reaction layers formed in highly selective SiO2 etching[J]. Journal of Vacuum Science & Technology A, 2001, 19(4): 1282−1288 [13] Eriguchi K. Modeling of defect generation during plasma etching and its impact on electronic device performance—plasma-induced damage[J]. Journal of Physics D: Applied Physics, 2017, 50(33): 333001 doi: 10.1088/1361-6463/aa7523 [14] Ortona A, Lagos M A, Scocchi G, et al. Spark plasma sintering of ZrB2-SiC composites with in-situ reaction bonded silicon carbide[J]. Ceramics International, 2014, 40(1): 821−826 doi: 10.1016/j.ceramint.2013.06.074 [15] Yoo S J, Kang J E, Ji Y J, et al. Highly selective etching of SiNx over SiO2 using ClF3/Cl2 remote plasma[J]. Nanotechnology, 2023, 34(46): 465302 doi: 10.1088/1361-6528/acec7a [16] Liu E X, Yang C R, Li J J, et al. Study of selective dry etching Si0.7Ge0.3 with different plasma source in process of gate-all-around FET[J]. Society of Photo-Optical Instrumentation Engineers, 2024, 12958(129580F) [17] 邸志刚, 王娜, 韩玉洁, 等. 激光诱导荧光光谱技术及其应用进展[J]. 激光杂志, 2024, 45(11): 1−6 (in Chinese) Di Z G, Wang N, Han Y J, et al. Laser induced fluorescence spectroscopy technology and its application progress[J]. Laser Journal, 2024, 45(11): 1−6 [18] Yang X, Chang X, Tei R, et al. Oxygen atomic density measured with a self-absorption calibrated vacuum ultraviolet absorption spectroscopy and its effect on spore etching in N2/O2 surface-wave plasma[J]. Japanese journal of applied physics, 2015, 54(7): 70308.1−70308.1 [19] 杨伟宏. 内标法快速测定氟离子[J]. 中国水泥, 2024, (S2): 102−105 (in Chinese) Yang W H. Fast determination of fluoride ions by internal standard method[J]. China Cement, 2024, (S2): 102−105 [20] Coburn J W, Chen M. Optical emission spectroscopy of reactive plasmas: a method for correlating emission intensities to reactive particle density[J]. Journal of Applied Physics, 1980, 51(6): 3134−3136 doi: 10.1063/1.328060 [21] Kawata H, Takao Y, Murata K, et al. Optical emission spectroscopy of CF4+O2 plasmas using a new technique[J]. Plasma Chemistry and Plasma Processing, 1988, 8: 189−206 doi: 10.1007/BF01016157 [22] Lang T, Stiegler J, Von Kaenel Y, et al. Optical emission diagnostics and film growth during microwave-plasma-assisted diamond CVD[J]. Diamond and Related Materials, 1996, 5(10): 1171−1184 doi: 10.1016/0925-9635(96)00537-7 [23] Geng Z C, Xu Y, Yang X F, et al. Atomic hydrogen determination in medium-pressure microwave discharge hydrogen plasmas via emission actinometry[J]. Plasma Sources Science & Technology, 2005, 14(1): 76−82 [24] Thomaz J C, Amorim J, Souza C F. Validity of actinometry to measure N and H atom concentration in N2-H2 direct current glow discharges[J]. Journal of Physics D: Applied Physics, 1999, 32(24): 3208 doi: 10.1088/0022-3727/32/24/317 [25] Malyshev M V, Donnelly V M. Diagnostics of inductively coupled chlorine plasmas: measurement of Cl2 and Cl number densities[J]. Journal of Applied Physics, 2000, 88(11): 6207−6215 doi: 10.1063/1.1321777 [26] Shinagawa K, Yamamoto J, Ohgawara S, et al. Effects of nitrogen addition to microwave oxygen plasma in surface wave with disk-plate window and photoresist ashing[J]. Japanese Journal of Applied Physics, 2004, 43(10R): 6858−6858 [27] Fuller N C M, Malyshev M V, Donnelly V M, et al. Characterization of transformer coupled oxygen plasmas by trace rare gases-optical emission spectroscopy and Langmuir probe analysis[J]. Plasma Sources Science & Technology, 2000, 9(2): 116−127 [28] Jenq J-S, Ding J, Taylor J W, et al. Absolute fluorine atom concentrations in RIE and ECR CF4 plasmas measured by actinometry[J]. Plasma Sources Science and Technology, 1994, 3(2): 154 doi: 10.1088/0963-0252/3/2/005 [29] Yozo K Y K, Koichi S K S, Kiyoshi K K K. Comparison of the fluorine atom density measured by actinometry and vacuum ultraviolet absorption spectroscopy[J]. Japanese Journal of Applied Physics, 1997, 36(9A): L1261−L1261 doi: 10.1143/JJAP.36.L1261 [30] Schabel M J, Donnelly V M, Kornblit A, et al. Determination of electron temperature, atomic fluorine concentration, and gas temperature in inductively coupled fluorocarbon/rare gas plasmas using optical emission spectroscopy[J]. Journal of Vacuum Science & Technology A, 2002, 20(2): 555−563 [31] Liu E X, Li J J, Zhou N, et al. Study of selective dry etching effects of 15-Cycle Si0.7Ge0.3/Si multilayer structure in Gate-All-Around transistor process[J]. Nanomaterials, 2023, 13(14): 2127 doi: 10.3390/nano13142127 [32] Tarnovsky V, Kurunczi P, Rogozhnikov D, et al. Absolute cross sections for the dissociative electron impact ionization of the CFx(x=1−3) free radicals[J]. International Journal of Mass Spectrometry and Ion Processes, 1993, 128(3): 181−194 doi: 10.1016/0168-1176(93)87067-3 [33] Hollenstein C, Schwarzenbach W, Howling A A, et al. Anionic clusters in dusty hydrocarbon and silane plasmas[J]. Journal of Vacuum Science & Technology A, 1998, 14(2): 535 [34] Schwarzenbach W, Cunge G, Booth J P. High mass positive ions and molecules in capacitively-coupled radio-frequency CF4 plasmas[J]. Journal of Applied Physics, 1999, 85(11): 7562−7568 doi: 10.1063/1.370555 [35] Buchmann L M, Heinrich F, Hoffmann P, et al. Analysis of a CF4/O2 plasma using emission, laser-induced fluorescence, mass, and Langmuir spectroscopy[J]. Journal of Applied Physics, 1990, 67(8): 3635−3640 doi: 10.1063/1.345317 [36] Li C, Hofmann T, Edinger K, et al. Etching of Si3N4 induced by electron beam plasma from hollow cathode plasma in a downstream reactive environment[J]. Journal of Vacuum Science & Technology B, 2020, 38(3): 032208 [37] Beulens J J, Kastenmeier B E E, Matsuo P J, et al. Chemical downstream etching of silicon–nitride and polycrystalline silicon using CF4/O2/N2: Surface chemical effects of O2 and N2 additives[J]. Applied Physics Letters, 1995, 66(20): 2634−2636 doi: 10.1063/1.113108 [38] Oehrlein G S, Matsuo P J, Doemling M F, et al. Study of plasma-surface interactions: chemical dry etching and high-density plasma etching[J]. Plasma Sources Science and Technology, 1996, 5(2): 193 doi: 10.1088/0963-0252/5/2/012 [39] Matsuo P J, Kastenmeier B E E, Beulens J J, et al. Role of N2 addition on CF4/O2 remote plasma chemical dry etching of polycrystalline silicon[J]. Journal of Vacuum Science & Technology A, 1997, 15(4): 1801−1813 [40] Lin K Y, Preischl C, Hermanns C F, et al. Electron beam-induced etching of SiO2, Si3N4, and poly-Si assisted by CF4/O2 remote plasma[J]. Journal of Vacuum Science & Technology A, 2023, 41(1): 013004 [41] 王中平, 张增明, 仓桥光纪, 等. 硅表面直接生长十八烷基硅烷小分子自组装单层抗蚀剂的亚稳态氦原子光刻技术[J]. 电子显微学报, 2010, 29(2): 123−128 (in Chinese) doi: 10.3969/j.issn.1000-6281.2010.02.004 Wang Z P, Zhang Z M, Kurahashi M, et al. Metastable helium atom beam lithography with octadecyltrichlorosilane self-assembled monolayer resister grown directly on silicon surface[J]. Journal of Chinese Electron Microscopy Society, 2010, 29(2): 123−128 doi: 10.3969/j.issn.1000-6281.2010.02.004 -

首页

首页 登录

登录 注册

注册

下载:

下载: