-

真空烧结炉广泛应用于热处理、钎焊和冶金等领域,是生产碳化硅(SiC)陶瓷等高性能复合材料的高温加工装备[1-3],温度均匀性是衡量其加热性能的关键指标[4-8]。加热体作为核心部件,其结构、布局和材料直接影响炉内温度场[9-12]。例如,刘静等[13]用 COMSOL研究了石墨加热管的数量、长度和直径等参数对真空渗碳炉温度场的影响,发现通过优化这些参数可使炉内最大温差降低11%,显著提升了炉温均匀性。熊梨等[14]模拟了负载下真空烧结炉的加热管直径、加热管与有效加热区间距等结构布局参数对炉温均匀性的影响,研究表明加热管直径是影响炉温均匀性的关键参数,而加热管与有效加热区的间距影响相对较小。杨松等[15]有限元模拟了钼带加热体宽度对钕铁硼真空烧结炉温度场的影响,发现加热体宽度增加工件最大温差增大,炉温均匀性降低。解永强[16]探究了真空炉加热元件材料和空间布局,认为在炉体轴向布置三组(每组沿轴向4圈)的钼带加热元件,有效工作区温度均匀性≤5℃。Sany X Y等[17]分析了加热室隔热板与加热any棒的间距及加热区截面尺寸等参数对真空炉温度均匀性的影响,通过优化这些参数使炉内温度均匀性提高了92%,达到标准等级3℃。张啸鹏[18]研究了加热体结构对真空烧结氮化硅工件质量的影响,发现烧结炉内加热体结构前后2组,左右3组相较于初始结构(前后2组,左右4组),工件温度均匀性提高了7.6%。然而,文献关于加热体截面形状对烧结炉温度场影响的报道较少。本文基于ANSYS构建了烧结炉瞬态温度场数值模型,研究了加热体几何截面形状对炉温均匀性的影响,探究了最优加热体截面形状,为烧结炉温度场的优化提供参考。

-

本文中对烧结炉进行结构简化和假设如下:(1)所有材料均匀且各向同性[19];(2)烧结过程只考虑热辐射,忽略热传导和热对流[20-21];(3)不考虑SiC工件相变对烧结过程中温度场的影响[22];(4)简化烧结炉壳体水冷系统为恒定温度壁面。

-

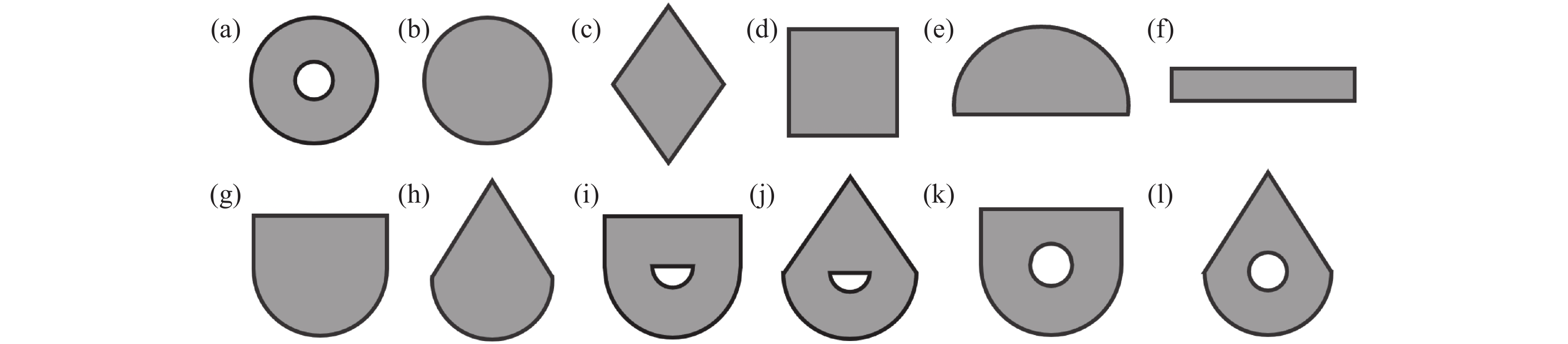

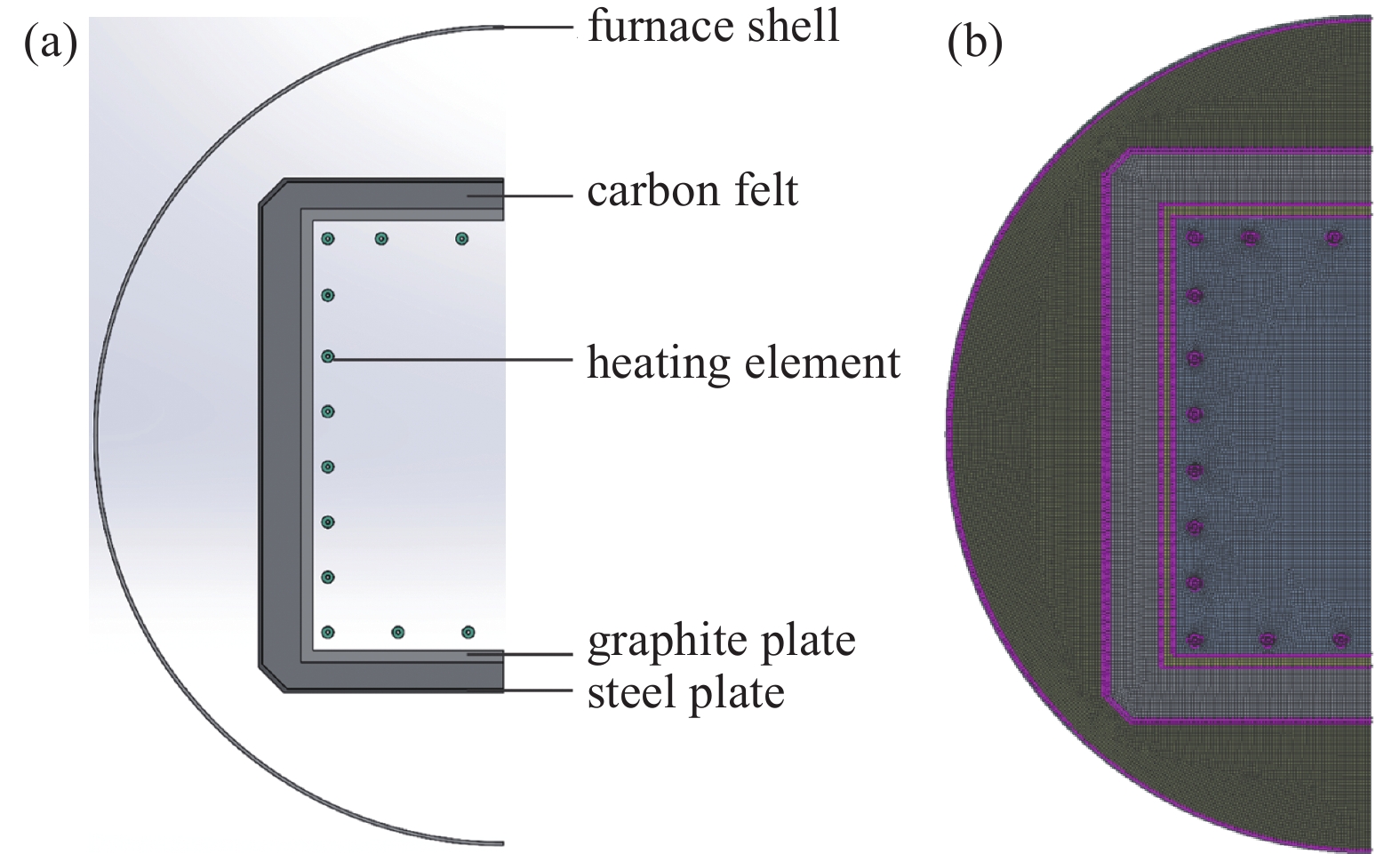

如图1(a)所示,以 ZSD-9-13600W 超大型自动化反应烧结真空炉为参考建模,烧结炉保温层由石墨板、毯毡和钢板复合而成,采用均匀分布的石墨管作为加热体,因整个加热系统呈轴对称分布,为减少计算量选择炉体中心横截面的1/2构建二维温度场模型。采用自动网格划分,网格总计 32979 个,节点总计 33271 个,平均网格质量为0.943 (见图1(b))。如图2所示,基于前人对加热体结构的研究 [23-26],本文探究了截面积为定值具有不同截面形状包括圆环形、圆形、方形、菱形、矩形及其组合截面等12种加热体。

-

在模拟中,各材料物性参数如表1所示[27-29]。边界条件设置如下:(1)石墨加热体设为体热源,按定功率2000000 W/m3 加热3 h,步长设为360步,每步30 s;(2)将水冷系统简化为恒温壁面25℃;(3)计算域初始温度设为25℃。

-

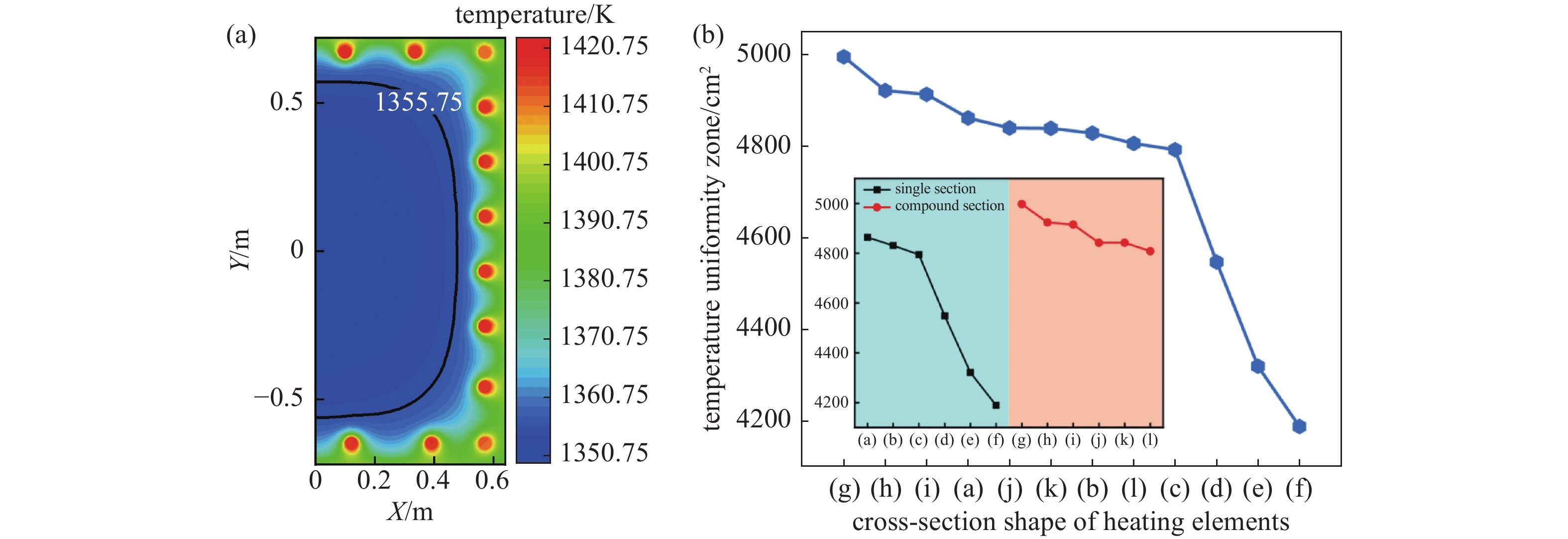

在空载状态下按恒定功率进行加热仿真。图3(a)所示为加热结束时圆环形加热体烧结炉内的温度云图,以炉体中心点温度1350.75 K为基准,在±5 K范围内绘出1355.75 K的等温线,计算出该均温区面积为4863.75 cm2。其余11组不同加热体仿真模型的均温区面积测算结果如图3(b),发现组合截面一均温区面积最大(4997.58 cm2),矩形截面均温区面积最小为4189.02 cm2,均温区面积提高了约16%。组合截面一、二、三及圆形截面加热体辐射均匀性较好,均温区面积相对较大;而方形、矩形和菱形截面加热体辐射均匀性较差,均温区面积较小。整体而言,组合截面加热体烧结炉内均温区面积较大,而单一截面加热体均温区面积略小(见图3(b)插图)。如后详述,不同加热体截面形状会改变热辐射的方向性和强度分布,进而导致均温区的差异。

-

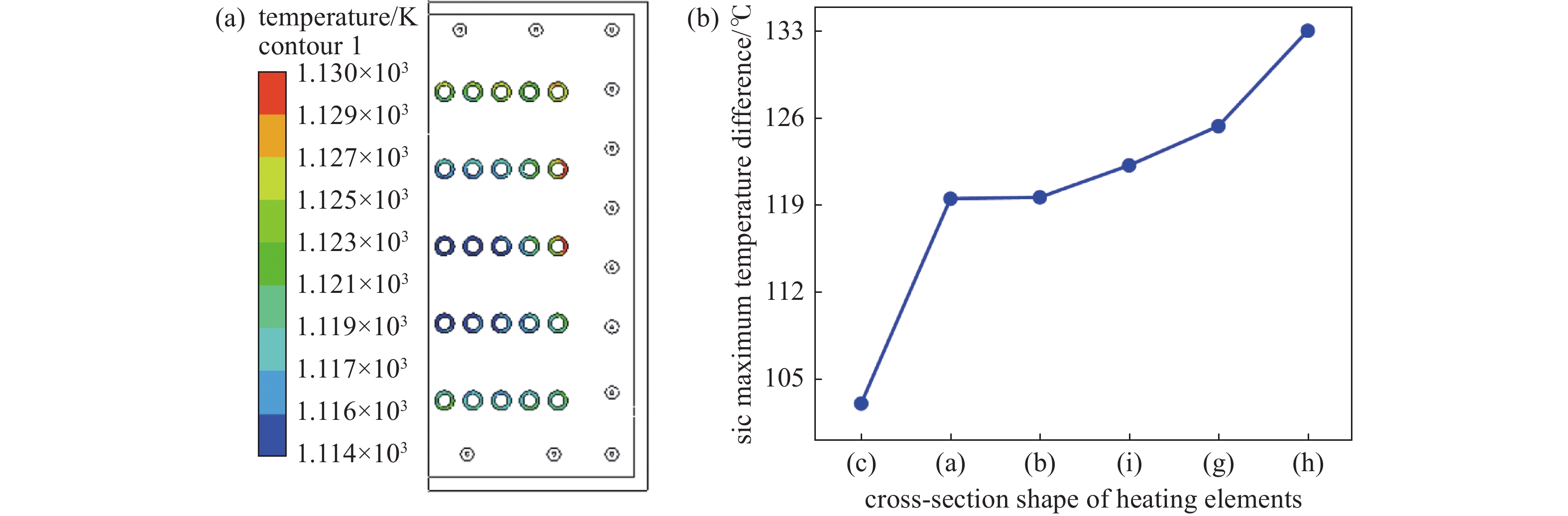

如图4(a)所示,在空载模拟基础上选取有较大均温区面积的圆环形截面加热体,在烧结炉内引入5组共25个φ60 mm×φ40 mm的SiC工件,获得炉内工件温度分布云图。结果表明,中心处工件温度较低,越靠近加热体的工件温度越高。为了探究加热体截面形状对炉温均匀性的影响,采用相同方法对组合截面一、二、三及圆形、菱形加热体进行模拟,图4(b)结果表明菱形加热体炉内SiC工件最大温差为102.95℃,而组合截面二为133.13℃,炉温均匀性提高了约23%。可见菱形截面加热体烧结炉内热量分布更均匀,降低了中心工件与顶角工件之间的温差,有效提升了炉温均匀性;而组合截面二最大温差较大(133.13℃),热量分布不均,导致中心与顶角工件间的温差增大,炉温均匀性较低。可见,加热体截面形状影响其辐射特性,进而导致工件间最大温差的不同。

-

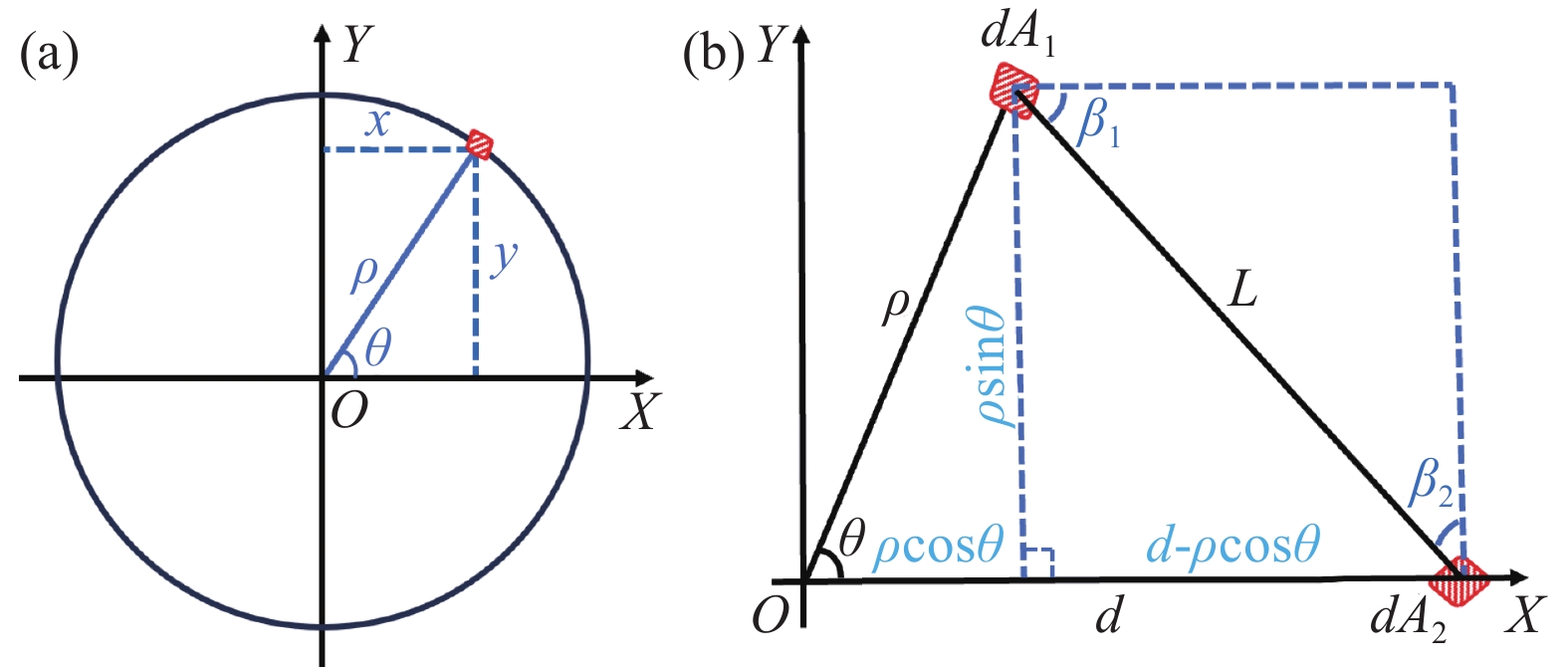

如图5(a)所示,对圆形加热体的几何截面形状进行了简化建模,引入动轴ρ,水平轴OX与ρ之间的夹角定义为变量θ,通过动轴ρ端点随θ变化的运动轨迹表示加热体几何截面形状(此方法亦适于其他几何截面形状的表示)。图5(b)为真空烧结炉加热体与工件间的微元几何关系,其中:

将式(1)、(2)与(3)代入(4)得到烧结炉加热体与工件微元面之间辐射传热公式:

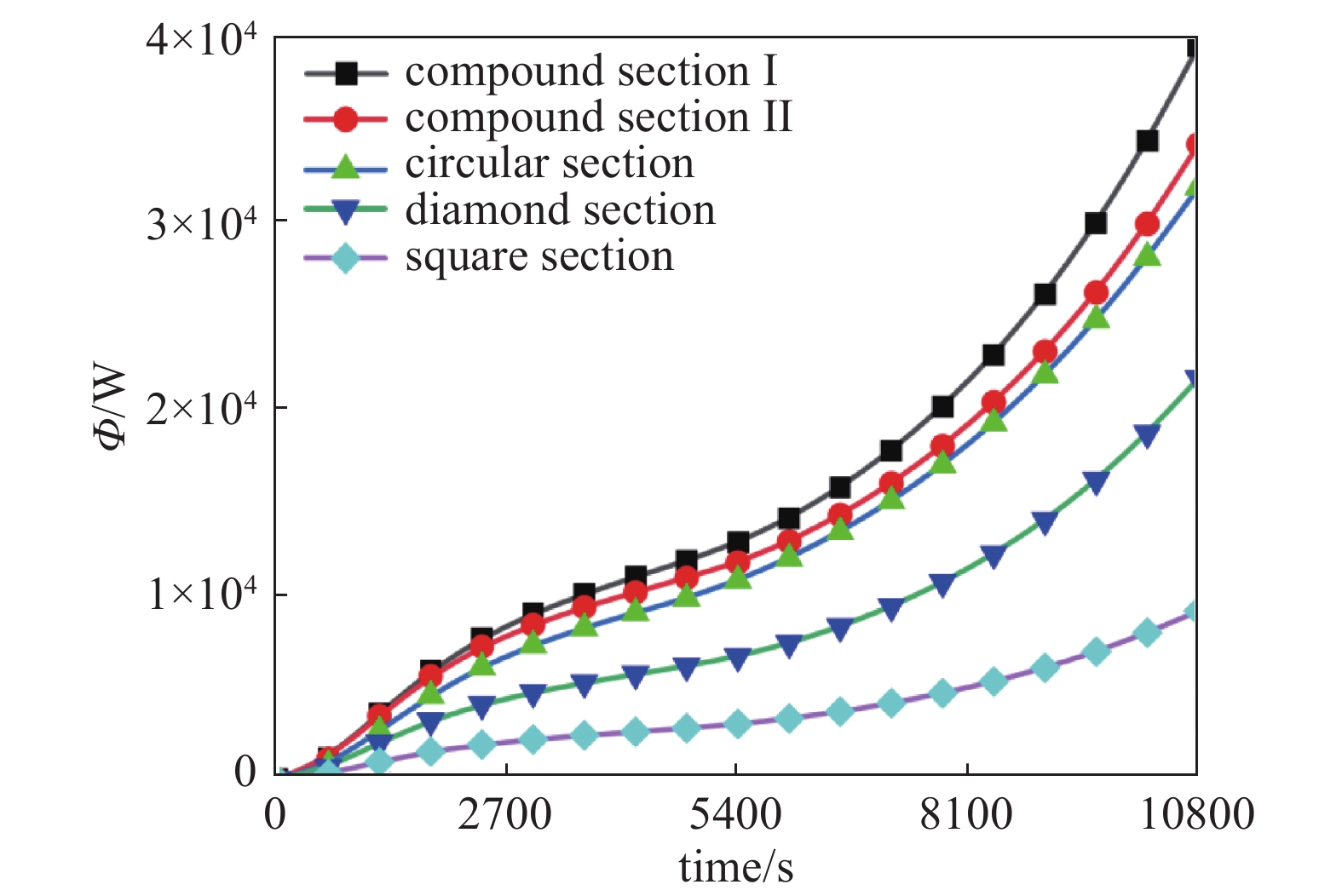

式中:dΦ1,2为微元面dA1辐射到另一个微元面dA2的能量;

$ \sigma $ 为黑体辐射常量,$ {\text{σ}}_{\text{b}}\text{=5.67×1}{\text{0}}^{{-8}}\,\, \text{W/(}{\text{m}}^{\text{2}}\cdot {\text{K}}^{\text{4}}\text{)} $ ;T为微元面dA1的温度;β1为dA1面法线与dA1到dA2的视线之间的夹角;L为dA1到dA2的距离;β2为dA1面法线与dA1到dA2的视线之间的夹角;$ d $ 为烧结炉中心工件到加热体中心的距离,为定值570 mm。为探究加热体截面形状对烧结炉辐射传热的影响,如图6所示通过MATLAB分别计算了组合截面一、二、圆形、菱形和方形截面形状加热体与工件微元面之间的辐射传热。发现随时间增加,加热体微元面辐射量均呈现上升趋势,但辐射量增长的速度存在显著差异。其中,组合截面一、二和圆形截面加热体辐射量增长最快,菱形截面的辐射量增长速度居中,而方形截面的增长最慢。上述差异主要归因于组合截面的复杂结构增加了辐射面积并提供了有效的辐射路径,而圆形截面的对称性也有助于提高辐射传热。相比之下,菱形和方形截面的加热体由于几何形状较为简单,辐射面积和路径不如其他形状有效,导致辐射传热量较弱。

-

利用ANSYS模拟了12种加热体截面形状对烧结炉内均温区面积及工件温差的影响,结果表明:(1)空载条件下,组合截面一、二、三及圆形截面加热体辐射均匀性较高,均温区面积相对较大;而方形、矩形和菱形截面加热体辐射均匀性较差,均温区面积较小。组合截面一烧结炉内均温区面积最大,而矩形截面最小,两者相差16%。(2)负载工况下,菱形截面加热体炉内工件最大温差降低了30.18℃,相对于组合截面二其炉温均匀性提高了23%。(3)加热体几何截面形状对辐射传热有显著影响,其中组合截面一、二及圆形截面因其独特的几何结构和对称性,表现出更优的辐射传热性能;而菱形和方形截面的辐射传热性能较弱。

加热体截面形状对真空烧结炉温度场的影响

Effect of Cross-Section Shape of Heating Elements on Temperature Field for Vacuum Sintering Furnace

-

摘要: 加热体是真空烧结炉的核心部件,其几何截面形状直接影响真空烧结炉内温度分布,而炉温均匀性是衡量烧结炉性能的关键指标。文章用有限元方法研究了圆形、圆环形、菱形、正方形、半圆形、矩形及其不同组合截面等12种加热体形状对真空烧结炉温度分布规律的影响。通过加热体与工件微元面间的几何关系构建烧结炉内传热模型,研究了不同截面形状加热体的辐射特性。结果表明空载条件下,矩形和圆形组合的截面形状加热体烧结炉内均温区面积最大,而矩形加热体炉内均温区面积最小,二者相比相差16%。而负载状态下,菱形截面加热体烧结炉相较于菱形和圆形组合截面烧结炉内工件最大温差降低了30.18℃,炉温均匀性提高了23%。研究可为真空烧结炉加热体结构设计与优化提供理论参考。Abstract: As the core component of a vacuum sintering furnace, the geometric cross-section shape of heating elements directly affects the furnace temperature distribution, while temperature uniformity is a crucial index for evaluating the furnace's performance. This paper investigates the influence of twelve types of heating elements, including circular ring, circular, diamond, square, semicircular, rectangular, and different combinations of these shapes, on the temperature distribution using the finite element method. Combined with the geometric relationship between the heating body and the micro-element surface of the workpieces, a heat transfer model is established to study the radiation characteristics of the elements with different cross-section shapes. The results show that, under no-load conditions, the size of the temperature uniformity zone is the largest in the furnace with rectangular/circular combined cross-section elements, whereas the furnace with rectangular-section ones exhibits the smallest, with a difference of 16%. Compared with the circular combined-shaped furnace, the maximum temperature difference of the workpieces in the diamond-shaped one is reduced by 30.18℃, while the furnace temperature uniformity is increased by 23%. Our work may provide a theoretical basis and technical reference for optimizing the heater design of a vacuum sintering furnace.

-

-

图 2 加热体几何截面形状。(a)圆环形,(b)圆形,(c)菱形,(d)正方形,(e)半圆形,(f)矩形,(g)组合截面一,(h)组合截面二,(i)组合截面三,(j)组合截面四,(k)组合截面五,(l)组合截面六

Figure 2. Geometric section of the heaters. (a) Circular ring, (b) circular, (c) diamond, (d) square, (e) semi-circular, (f) rectangle, (g) combined section Ⅰ, (h) combined section Ⅱ, (i) combined section Ⅲ, (j) combined section Ⅳ, (k) combined section Ⅴ and (l) combined section Ⅵ, respectively

图 3 加热体截面形状对温度均匀性的影响。(a)圆环形加热体烧结炉内温度云图,(b)不同加热体截面形状对均温区面积的影响,其中插图为单一与组合截面加热体对均温区面积的影响规律

Figure 3. Effect of cross-section shape of heating elements on temperature uniformity. (a) Temperature distribution cloud of the sintering furnace with circular heater, (b) effect of cross-section shape of heaters on the uniformity of the temperature field, the insert shows the influence of the single and combined heaters on temperature uniformity

表 1 不同材料的物理性能参数

Table 1. Thermal physical parameters of different materials

材料 密度

/(kg·m−3)比热容

/(J·kg−3·K−1)导热系数

/(W·m−1·K−1)动力黏度

/(kg·m−1·s−1)石墨 2160 710 94.21 − 毯毡 260 800 0.30 − 氮气 1.14 1040.67 2.42×10−2 1.66×10−5 SiC工件 3211 692 40 − -

[1] 程建平, 张红梅. 高温真空钎焊设备的研制[J]. 电子工艺技术, 2010, 31(1): 48−50 (in Chinese) doi: 10.3969/j.issn.1001-3474.2010.01.013 Cheng J P, Zhang H M. Development of high-temperature vacuum brazing equipment[J]. Electronics Process Technology, 2010, 31(1): 48−50 doi: 10.3969/j.issn.1001-3474.2010.01.013 [2] Pritchard J. Hot-zone design for vacuum furnaces[J]. Industrial Heating, 2007, 74(9): 95−99 [3] 彭平. 大型真空铝钎焊装备-主要技术参数及热工程序设计与控制[J]. 真空科学与技术学报, 2004(6): 75−80 (in Chinese) Peng P. Design of large aluminum vacuum brazing furnace-major specifications and heating control program[J]. Chinese Journal of Vacuum Science and Technology, 2004(6): 75−80 [4] 周厚军, 陈秀敏, 杨斌, 等. 氧化铝真空碳热还原炉瞬态温度场模拟计算[J]. 真空科学与技术学报, 2012, 32(10): 896−901 (in Chinese) doi: 10.3969/j.issn.1672-7126.2012.10.08 Zhou H J, Chen X M, Yang B, et al. Simulation of transient temperature field in vacuum alumina carbothermic reduction[J]. Chinese Journal of Vacuum Science and Technology, 2012, 32(10): 896−901 doi: 10.3969/j.issn.1672-7126.2012.10.08 [5] 刘明君, 赵学师. 真空炉温度均匀性测量的数值模拟研究[J]. 计测技术, 2021, 41(3): 20−24 (in Chinese) Liu M J, Zhao X S. Numerical simulation of measurement of temperature uniformity in vacuum furnace[J]. Metrology & Measurement Technology, 2021, 41(3): 20−24 [6] Hao X W, Gu J F, Chen N, et al. 3-D numerical analysis on heating process of loads within vacuum heat treatment furnace[J]. Applied Thermal Engineering, 2008, 28(14-15): 1925−1931 doi: 10.1016/j.applthermaleng.2007.12.007 [7] 王宏杰. 基于AMS2750标准中高温真空炉温均匀性测试的研究[J]. 电子工业专用设备, 2015, 44(5): 37−41 (in Chinese) doi: 10.3969/j.issn.1004-4507.2015.05.009 Wang H J. Study on high temperature vacuum furnace temperature uniformity test in AMS2750 standard based on[J]. Equipment for Electronic Products Manufacturing, 2015, 44(5): 37−41 doi: 10.3969/j.issn.1004-4507.2015.05.009 [8] 易光. 真空处理炉炉温均匀性探讨[J]. 材料工程, 1997(4): 14−17 (in Chinese) Yi G. Homogeneity of temperature in vacuum heat treatment equipment[J]. Journal of Materials Engineering, 1997(4): 14−17 [9] 空陈正伟, 高光伟, 于德军, 等. 基于有限元仿真分析的常用石墨材料电阻率测量方法及设备设计[J]. 真空科学与技术学报, 2018, 38(9): 810−816 (in Chinese) Chen Z W, Gao G W, Yu D J, et al. Resistivity measurement of irregularly-shaped graphite heater: A Simulation and Experimental Study[J]. Chinese Journal of Vacuum Science and Technology, 2018, 38(9): 810−816 [10] 石峰, 陈靖, 程宏昌, 等. 真空系统内一种加热器温度场分布有限元分析[J]. 真空科学与技术学报, 2016, 36(6): 723−726 (in Chinese) Shi F, Chen J, Cheng H C, et al. Numerical simulation of temperature field distribution on sapphire substrate in GaN growth reactor[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(6): 723−726 [11] Xing L D, Xiao W, Bao Y P, et al. Physical modeling study for process optimization of 300-ton RH vacuum refining furnace[J]. Journal of Sustainable Metallurgy, 2024, 10(1): 386−396 doi: 10.1007/s40831-024-00799-1 [12] 王翠平. 石墨纤维材料高温导热系数获取及真空烧结炉温度场模拟[D]. 山东大学, 2020 (in Chinese) Wang C P. Obtaining high-temperature thermal conductivity of graphite fiber material simulation of temperature field in vacuum sintering furnace[D]. Shandong University, 2020 [13] 刘静, 李家栋, 王昊杰, 等. 真空渗碳炉加热系统结构优化数值模拟研究[J]. 东北大学学报(自然科学版), 2019, 40(5): 641−646 (in Chinese) Liu J, Li J D, Wang H J, et al. Numerical simulation to optimize heating system in vacuum carburizing furnace[J]. Journal of Northeastern University(Natural Science), 2019, 40(5): 641−646 [14] 熊梨, 张登春, 宋石初, 等. 碳化硅真空烧结炉温度场数值模拟与系统优化[J]. 金属热处理, 2022, 47(6): 259−265 (in Chinese) Xiong L, Zhang D C, Song S C, et al. Numerical simulation and system optimization of temperature field in silicon carbide vacuum sintering furnace[J]. Heat Treatment of Metals, 2022, 47(6): 259−265 [15] 杨松, 周磊, 刘洋, 等. 基于Fluent烧结钕铁硼真空烧结炉温度场模拟分析[J]. 金属功能材料, 2023, 30(5): 38−42 (in Chinese) Yang S, Zhou L, Liu Y, et al. Simulation analysis of temperature field of sintered NdFeB vacuum sintering furnace based on Fluent[J]. Metallic Functional Materials, 2023, 30(5): 38−42 [16] 解永强. 高温真空炉用金属加热元件的防变形设计[D]. 西安电子科技大学, 2016 (in Chinese) Xie Y Q. Vacuum annealing temperature tontrol structure design of furnace and thermal field simulation[D]. Xidian University, 2016 [17] Sany X Y, Yuan Z H, Yu X J, et al. Research on the temperature uniformity of vacuum furnace and size optimization of working zone[J]. International Conference on Intelligent Computation Technology and Automation, 2016, 789−792 [18] 张啸鹏. 基于建模仿真的真空烧结炉温度场研究与结构参数优化[D]. 广东工业大学, 2020 (in Chinese) Zhang X P. Research on thermal field and structural parameters optimization of vacuum sintering furnace based on modeling and simulation[D]. Guangdong University of Technology, 2020 [19] 武炳鑫, 许鸣皋, 张俊, 等. 真空高温热解炉多均匀化温度优化设计[J]. 真空科学与技术学报, 2023, 43(9): 754−761 (in Chinese) Wu B X, Xu M G, Zhang J, et al. Optimized design of vacuum pyrolysis furnace with multiple homogenization temperatures[J]. Chinese Journal of Vacuum Science and Technology, 2023, 43(9): 754−761 [20] Wang Y F, Liu Z. Development of numerical modeling and temperature controller optimization for internal heating vacuum furnace[J]. IEEE Access, 2021, 122343–122352 [21] Jia J Y, Zhen X L, Chen X T, et al. Imitation analysis of cremation furnace heat transfer under the finite element simulation software[J]. Thermal Science, 2020, 24(5): 3357−3365 [22] 周晓燕, 赵乘麟, 黄乘顺, 等. 真空电阻炉退火温度对电子设备用Ti-51Ni记忆合金相变和形状行为的影响[J]. 真空科学与技术学报, 2020, 40(1): 74−78 (in Chinese) Zhou X Y, Zhao C L, Huang C S, et al. Effect of annealing temperature on properties of shape-memory Ti-51Ni alloy: An Experimental Study[J]. Chinese Journal of Vacuum Science and Technology, 2020, 40(1): 74−78 [23] 刘美慧. 高温电加热过程模拟分析[D]. 青岛: 中国海洋大学, 2008 (in Chinese) Liu M H. High-temperature electric heating process simulation[D]. Qingdao: Ocean University of China, 2008 [24] 张淑蓉. 石墨加热元件在真空炉中的应用研究[J]. 工业加热, 2012, 41(5): 66−68 (in Chinese) doi: 10.3969/j.issn.1002-1639.2012.05.024 Zhang S R. The application research of the graphite heating elements to the vacuum furnace[J]. Industrial Heating, 2012, 41(5): 66−68 doi: 10.3969/j.issn.1002-1639.2012.05.024 [25] Mukul P, Salman K, Amaresh D , et al. Critical assessment of numerical algorithms for convective-radiative heat transfer in enclosures with different geometries [J]. International Journal of Heat and Mass Transfer, 2017, 108: 627−644 [26] 裴善领, 宋波, 鲁凯, 等. 基于Fluent的ALD型压力烧结炉温度场的优化模拟[J]. 硬质合金, 2024, 41(3): 229−236 (in Chinese) Pei S L, Song B, Lu K, et al. Optimization simulation of temperature field in ALD pressure sintering furnace based on fluent[J]. Cemented Carbides, 2024, 41(3): 229−236 [27] Ma X, Du J, Su G, et al. Study on strengthening mechanism and high temperature mechanical properties of TiC-Fe-HEA cemented carbide[J]. Materials Today Communications, 2024, 24(5): 1234−1242 [28] Yao Q, Zhang L, Chen H, et al. Defect analysis during vacuum sintering of large Nd: YAG laser ceramics by FEM[J]. Journal Of Materials Science-Materials in Electronics, 2021, 32(3): 2925−2935 doi: 10.1007/s10854-020-05044-5 [29] Fu Z L, Yu X, Shang H L, et al. A new modelling method for superalloy heating in resistance furnace using FLUENT[J]. International Journal of Heat and Mass Transfer, 2019, 128: 679−687 doi: 10.1016/j.ijheatmasstransfer.2018.08.105 [30] 黄龙诚. 基于机理与数据混合驱动的高炉分布式炉温建模方法研究[D]. 浙江大学, 2013 (in Chinese) Huang L C. Blast furnace distributed temperature modeling method research based on mechanism and data hybrid driven[D]. Zhejiang University, 2013 [31] 彭刘涛. 基于机理和数据驱动混合建模的真空烧结炉温度软测量研究[D]. 广东工业大学, 2020 (in Chinese) Peng L T. Soft measurement of temperature in vacuum sintering furnace based on mechanism and data-driven hybrid modeling[D]. Guangdong University of Technology, 2020 -

首页

首页 登录

登录 注册

注册

下载:

下载: