-

商业化氦质谱检漏仪的核心传感器是磁偏转质谱计,气体分子被电离后仅感知质荷比为2、3、4的氢气、氦-3、氦气,其中氢气的检漏灵敏度不高,氦-3价格昂贵,所以氦质谱检漏仪主要以氦为示漏气体进行检测。然而,在比较严格的工作中,认为氦气检测到的漏率不能完全等效工质的漏率,使用的示漏气体应为工质气体[1]。此外,氦质谱检测出泄漏信号后,需对被检部位进行原位复检或移位复检(经过密封处理后换位检漏)。常出现氦本底下降速率慢的问题,严重影响了现场工作效率。针对上述问题,考虑研制一台多种类示漏气体检漏仪,用于实现同工质原位的检漏提高检测结果的准确性,或氦本底被污染后更换示漏气体种类提高检漏效率。

经调研,四极质谱计可同时分析多种气体成分,利用此特性开展多种类示漏气体检漏方法研究,参照氦质谱检漏仪的工作原理,研制相应的检漏设备及软件,从而实现多种类气体示漏检漏法。冯焱和李得天[2]研究了四极质谱计在真空检漏技术中的应用,以He为示漏气体在高真空和极高真空条件下取得了良好的检漏灵敏度。温永刚等[3]研究了其它示漏气体在航天器中的应用,例如星用Ni-H2蓄电池采用H2检测与工质中的气体保持一致提高了检测结果的可靠性。闫荣鑫等[4-5]以四极质谱计为核心建立了四极质谱常用累计检漏法,采用He、Ne、Kr、SF6 4种示漏气体同时完成航天器多个部位的检测,大大提高了多密封部位结构的检测效率。至此,以四极质谱计为核心多种类气体检漏技术在真空检漏法和正压检漏法均取得了广泛应用。同时,韩琰等[6]研究了Xe与多种示漏气体漏率的转换关系,不同示漏气体之间的漏率数据转换也有了相应的研究结果。四极质谱检漏技术已相对成熟且有广泛需求。在这些研究结果中,多根据被检结构特点自行搭建的四极质谱检漏系统,而研制集正压检漏和负压检漏于一体的多种类气体示漏检漏系统可以拓展检漏技术的应用范围。

本文通过调研、选型设计了一台多功能四极质谱检漏仪,并对所选四极质谱计的软件进行了二次开发。对整套检漏系统进行了性能测试检验,对5种示漏气体的灵敏度进行了检测,为示漏气体种类的选择提供技术参考。

-

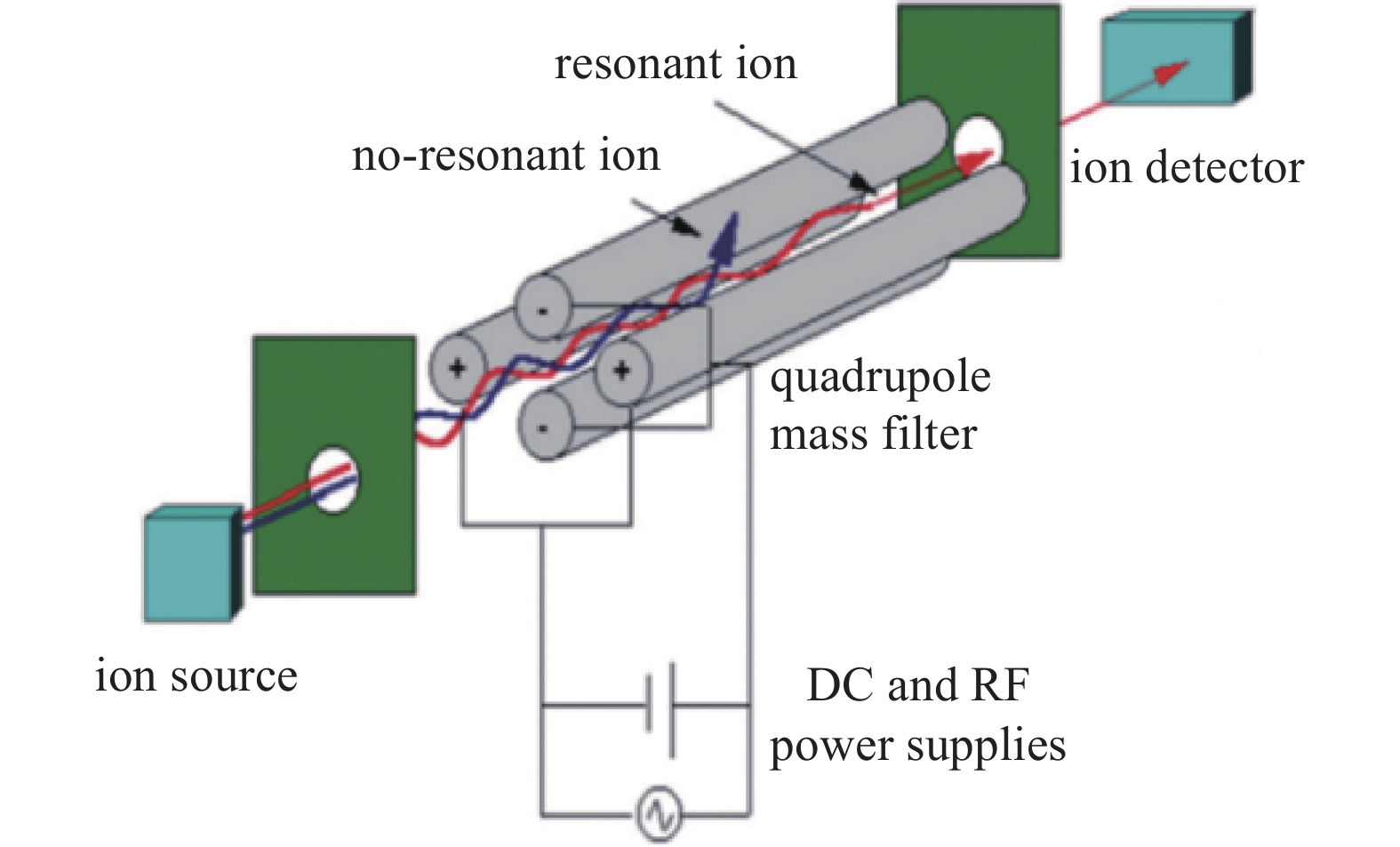

四极质谱计一般由离子源、四极滤质器、离子接收器组成,结构简图如图1所示,主要工作原理是被测气体在离子源中电离并引入四极滤质器,四极滤质器由四根平行的金属棒组成,对X方向的杆施加+(UVcosωt)电压,Y方向的杆施加-(UVcosωt)电压,带电的离子流在这两组电压共同作用于下按照质荷比被分离,离子流经倍增器放大后以谱的形成输出,输出信号以模拟峰,浓度变化曲线等形式显示,质谱计通常用质量范围、分辨率、最小可检分压力等技术指标来描述。

由四极质谱计的工作原理可知,它一次性可以选择1种气体进行检测,也可以同时检测多种气体,它的工作原理决定了它可以实现多种类气体的检测[7-11]。

-

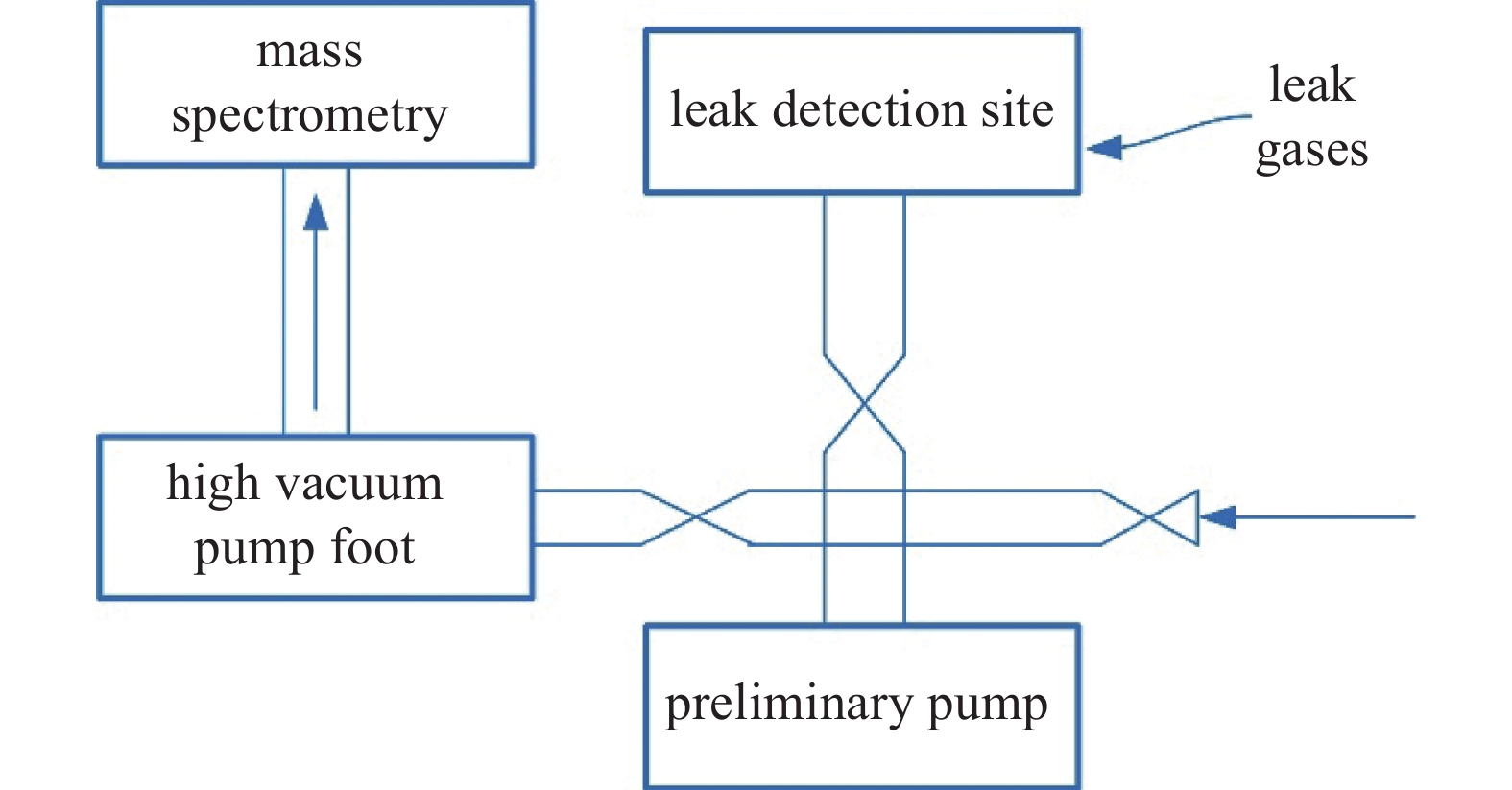

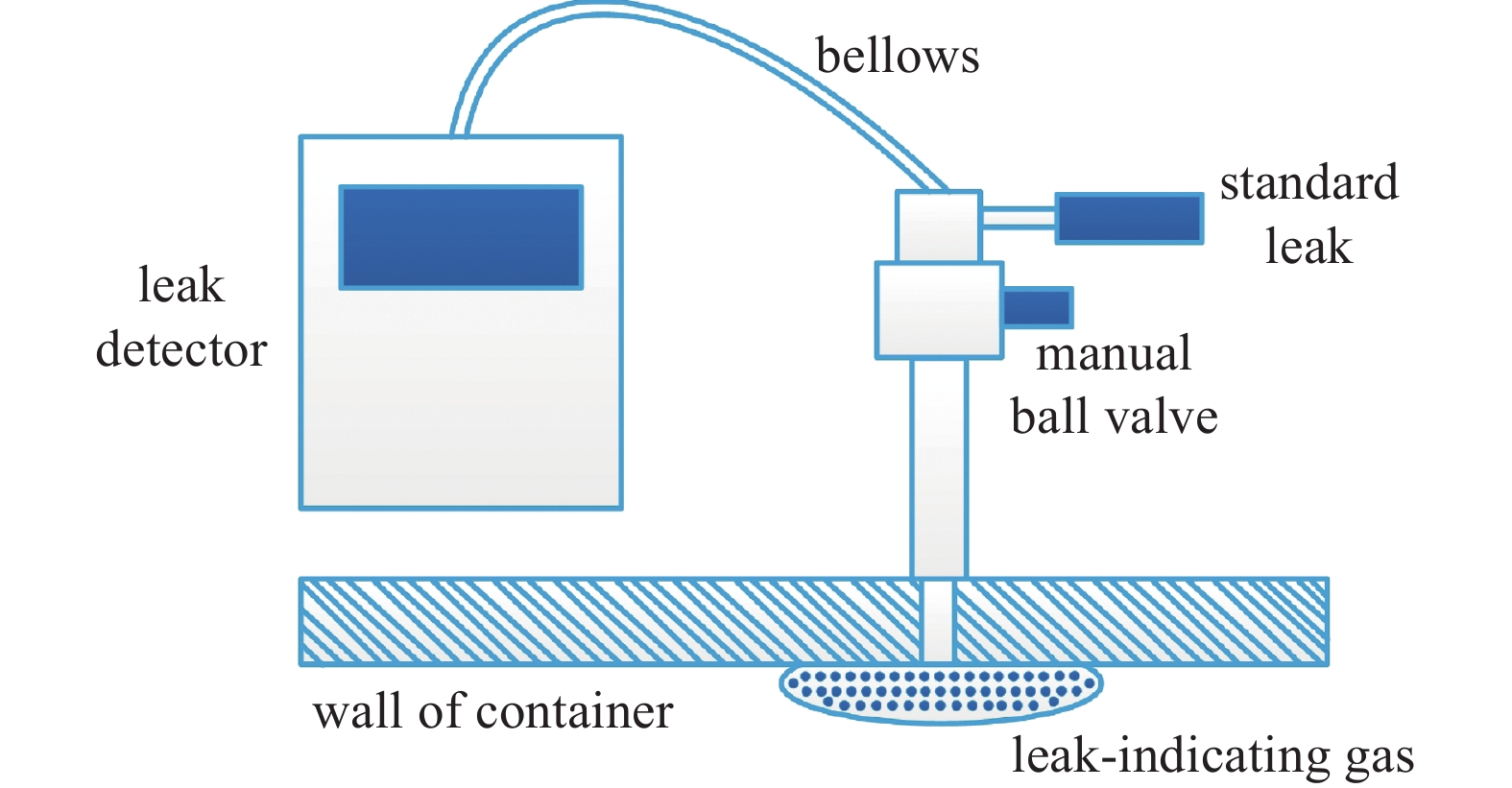

如果将四极质谱计作为检漏仪使用它应具备与氦质谱检漏仪一样的结构组成。应由质谱室、真空系统、电气系统等部分构成。质谱室由离子源、分析器、收集极等构成,如图2所示。真空系统一般有前级泵、主抽泵、阀门、真空管路、真空规、标准漏孔等构成。电气系统主要由主机供电和控制部件等构成。

将检漏仪模型中的质谱室由磁偏转质谱室转换为四极质谱计,一般商业化的四极质谱计包括了离子源、质量分析器、收集极等可直接实现不同种类气体离子信号的输出,不需要再对其进行另外的设计或选型。检漏仪模型中的真空系统和电气系统可以完全参考氦质谱检漏仪的进行设计与选型。

-

检漏方法按照承压能力分为正压检漏和负压检漏2大类,所以设计的四极质谱检漏仪应满足多样化的检漏使用需求,既能开展正压法的检漏又可开展负压检漏。同时,检测的灵敏度应高,能够分析1−200 amu质量数范围的气体。

-

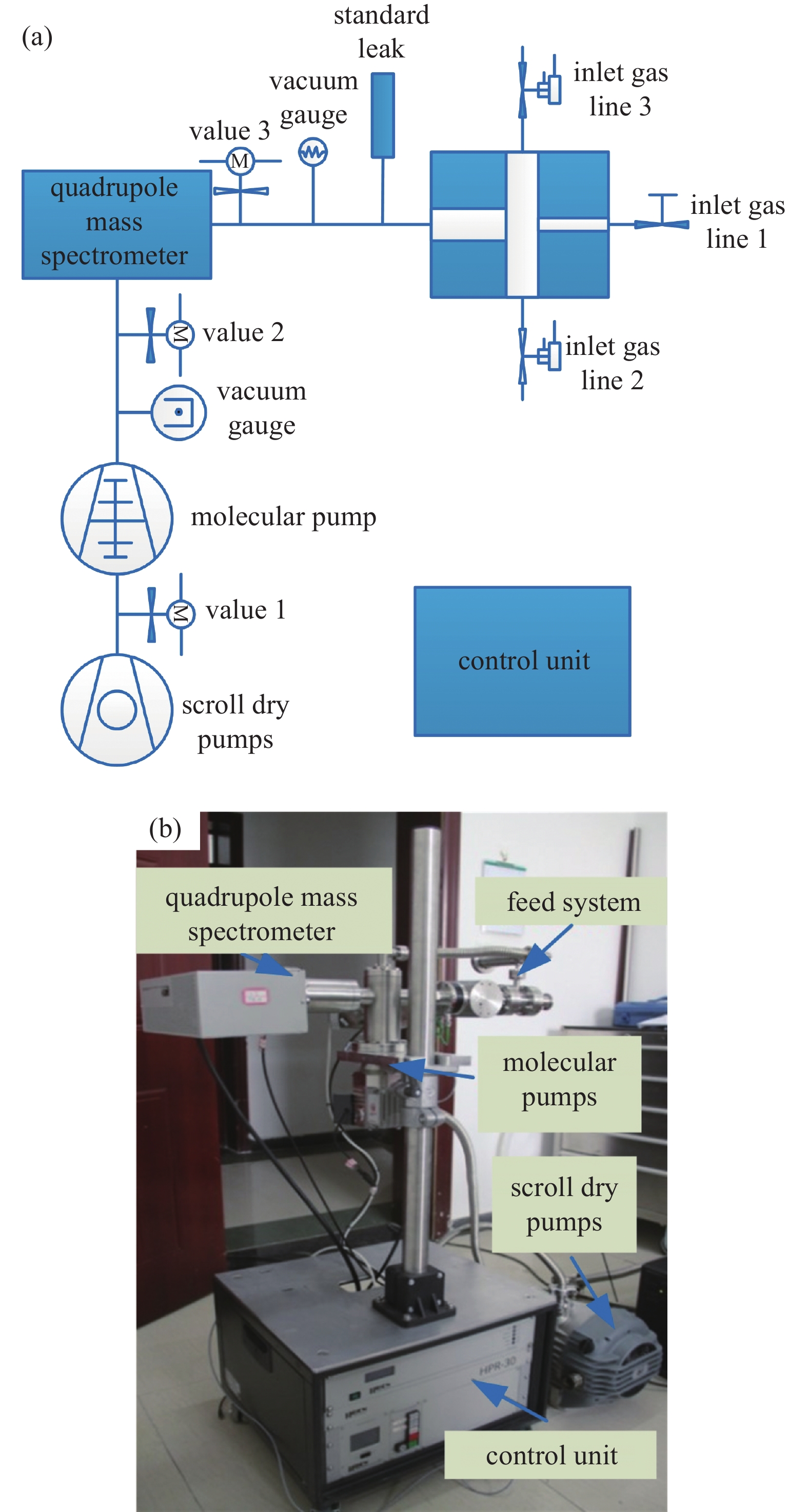

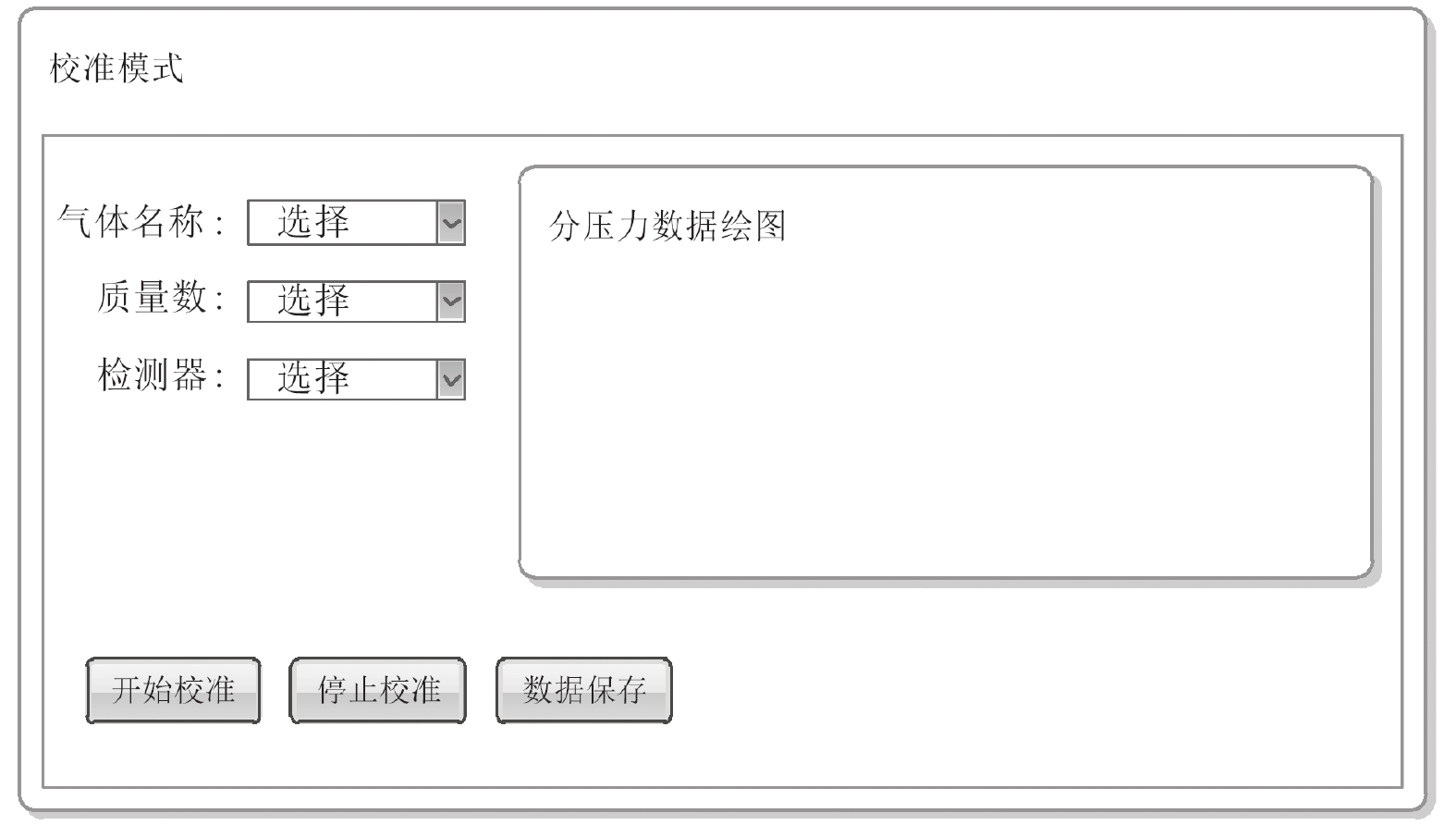

依据1.2中的工作原理,设计的四极质谱检漏系统如图3所示。主要包括质谱分析单元、检测单元、抽空单元、电源单元、控制单元和人机交互界面等。其中质谱分析单元由质谱室空腔、四计质谱计及真空计等组成;检测单元由检漏室、检漏接口、真空计及相应的阀门等组成;抽空单元由主抽分子泵、前级涡旋干泵泵及相应的阀门和管道等组成;电源单元由24 V直流电源、电源分配器等组成;控制单元由控制计算机、人机交互界面等组成。

-

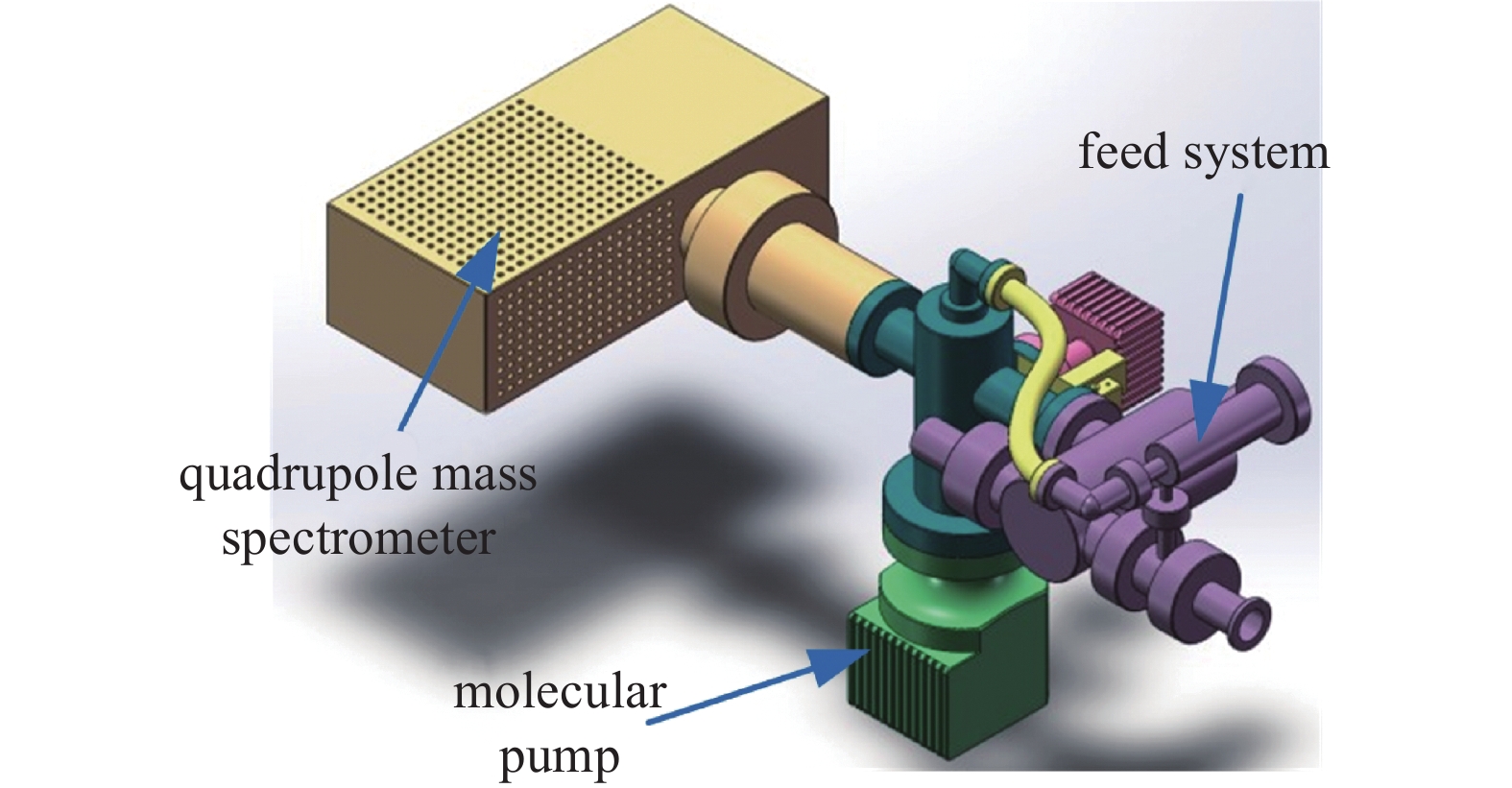

质谱室是连接四极质谱计、真空计、检测单元及抽空单元的部件(如图4所示),要求具有尽量低的放气率和漏气率。内表面总漏放气率小于1×10−8 Pa·m3/s,质谱室外表面配置有烘烤加热结构,允许250℃烘烤,主要结构设计如下:

(1)质谱室采用圆柱体结构设计,材料选用牌号为304不锈钢,并经过烧氢预处理,材料出气速率(抽气24 h)为2.0×10−12 Pa·m3/s·cm2。不锈钢圆柱壳体,设计的内部尺寸为Φ38 mm×Φ150 mm,容积约0.2 L,内表面积150 cm2,内表面总放气率约为3×10−10 Pa·m3/s。

(2)质谱室配置有4个CF法兰接口。2个CF35接口分别与真空计和取样阀门模块相连。2个CF63法兰接口与四极杆和分子泵相连接。当质谱室连接质谱计、真空计、阀门和真空泵后会导致真空室总容积和放气面积增大,初步估算为容积约为0.5 L,放气面积约为400 cm2,由此导致增加的内表面总漏放气速率约为1×10−9 Pa·m3/s。

(3)质谱室和主抽泵选用全金属高真空气动阀,单个阀门外漏率小于5×10−11 Pa·m3/s;质谱室和取样阀门组之间采用全金属高真空气动阀,外漏率小于5×10−11 Pa·m3/s。用于连接阀门产生的总漏率约为5×10−10 Pa·m3/s。

(4)质谱室相连接的采用CF法兰无氧铜金属密封,安装后进行氦质谱检漏,其漏率小于1×10−11 Pa·m3/s。

综上所述,四极质谱仪检漏系统工作过程中,质谱分析单元的总漏放气速率约为1.6×10−9 Pa·m3/s。

-

(1)主抽泵

主抽泵主要用于质谱室和管路的真空获得。由前面的设计分析得到,质谱室的总漏放气速率为1.6×10−9 Pa·m3/s。质谱室经DN35阀门与涡轮分子泵相连,按照圆截面短管道的分子流流导计算模型,如式(1)所示,取D=35 mm,L=100 mm,可以计算得到

$ U_{\mathrm{f}}=16\, \, \mathrm{L}/\mathrm{s} $ 。式中:

$ U_{\mathrm{f}} $ 为管道流导,m3/s;$ d $ 为管道直径,m;$ L $ 为管道长度,m;$ \alpha $ 为克劳辛系数,$ {L \mathord{\left/ {\vphantom {L d}} \right. } d} = 2.85 $ 时,$ \alpha = 0.305 $ ;$ {L \mathord{\left/ {\vphantom {L d}} \right. } d} = 5.71 $ 时,$ \alpha = 0.181 $ ;$ {L \mathord{\left/ {\vphantom {L d}} \right. } d} = 6.25 $ 时,$ \alpha = 0.168 $ 。按照分子流串联模型,如式(2)所示,计算获得涡轮分子泵对质谱室的有效抽速为14 L。

式中:

$ S\mathrm{_e} $ 为抽空泵的有效抽速,m3/s;$ S $ 为抽空的名义抽速,m3/s。按照真空室极限压力计算模型,如式(3)所示,可以计算出理论上质谱室的极限压力为1.1×10−7 Pa。

式中:

$ p_{\mathrm{s}} $ 为真空室极限压力,Pa;$ Q_{\mathrm{Z}} $ 为真空室总漏放气速率,Pa·m3/s;$ S\mathrm{_e} $ 为抽空系统的有效抽速,m3/s。(2)前级泵

前级泵用于主抽泵工作时的前级真空维持和更换被检件时的整个管路的预抽空。由前面的分析得到质谱室管路约为0.5 L,而初步估算的质谱室预抽管道直径d=16 mm,L=300 mm,属于圆截面长管,按照式(4)可以计算得到,质谱室的流导Un=2.9 L/s,由式(2)可以计算得到前级泵对动态检漏室的有效抽速为Se=0.56 L/s,由式(5)可以计算出将系统预抽至0.01 Pa时的抽气时间为60 s。此结果表明,所选用的前级泵用于检漏室预抽时,抽气时间可以忽略不计,满足快速检测需求。

式中:

$ U\mathrm{_n} $ 为管道流导,m3/s;$ \bar{p} $ 为管道中平均压力,取0.01 Pa。式中:

$ t $ 为抽气时间,s;$ {{\mathrm{K}}_{\mathrm{q}}} $ 为修正系数,与设备抽气终止时的压强有关,这里取$ {{\mathrm{K}}_{\mathrm{q}}} = 2 $ ;$ p_{\mathrm{i}} $ 为开始抽气时的压力,取1×105 Pa;$ {p_{\mathrm{o}}} $ 为停止抽气时的压力,取10 Pa。(3)进样系统

进样系统由3个并联阀门、1个限流漏孔及管路等组成,通过限流漏孔的流导控制进气量的大小,从而达到105 Pa~10−7 Pa的进气量。如图3(a)所示,当进气口压力在105 Pa~1 Pa范围内时,手动微调阀门1调节进气量的大小,从而保证质谱室在安全的压力(小于10−4 Pa)下工作;当进气口压力在1 Pa~10−2 Pa范围内时, 2进入质谱室(压力小于10−5 Pa);当进气口压力小于10−2 Pa时,气体直接通过阀门3进入质谱室(压力小于10−6 Pa)。具体设计参见另外一篇文章。

本文主要通过理论计算的方法,完成了检漏仪硬件的设计,主要配置参见表1。

-

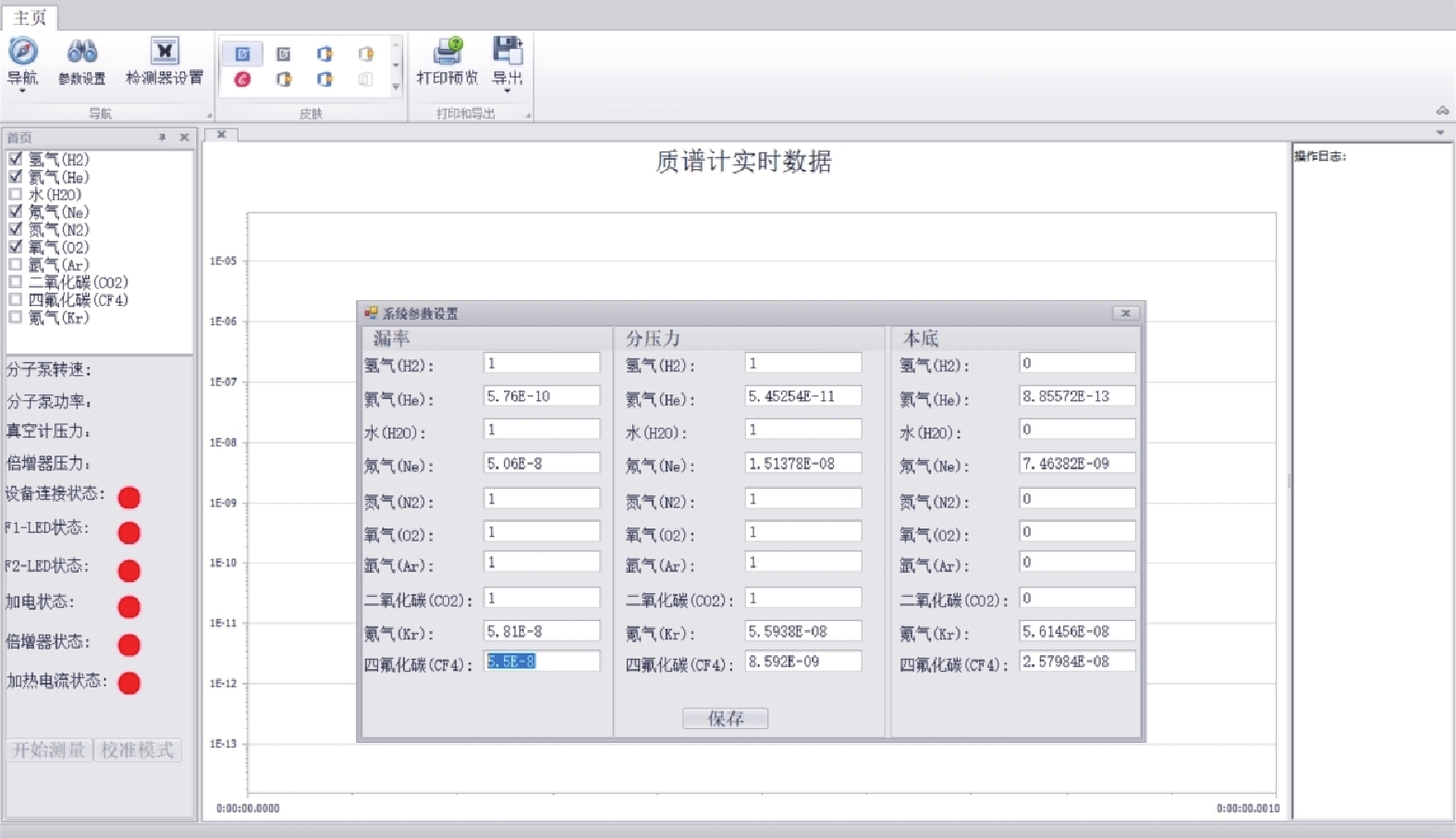

四极质谱计原有软件,能够对数据进行采集、处理、分析等。但没有一个四极质谱计的软件可以直接进行漏率测试,一般显示的都是分压力信号或者离子流信号,这些信号在检漏的过程中不够直观,不方便检测人员现场观测、判定及后期的数据处理。因此,有必要对原有软件进行二次开发,将原始信号转换为漏率信号。

-

多种类示漏四极质谱检漏仪的基本功能要求如下:

(1)软件能记录和直接显示分析样本的分压力,并且换算为He、O2、H2O、N2等气体体积浓度,能绘制气体浓度的变化曲线,具备数据存储打印等功能;

(2)能够采集四极质谱计分子泵的转速、功率等参数;

(3)能够采集四极质谱计设备电离真空计的压力值;

(4)能够控制四极质谱计的离子源、电子倍增器等硬件,同时实现静电计数据的采集、分析和处理。

该软件的主要作用是:当软件启动时,采集设备分子泵的运行参数和真空计的真空度,并能够在界面实时显示,操作人员根据测试方法选择测试项目并开始测试,测试开始后将数据实时保存,便于后续的数据分析,当数据超标时应给出报警信息和提示。

软件的主要模块包括:测试管理模块、设备运行参数监控模块、历史数据管理模块、报警模块、操作日志模块、系统配置模块,如图5所示。

-

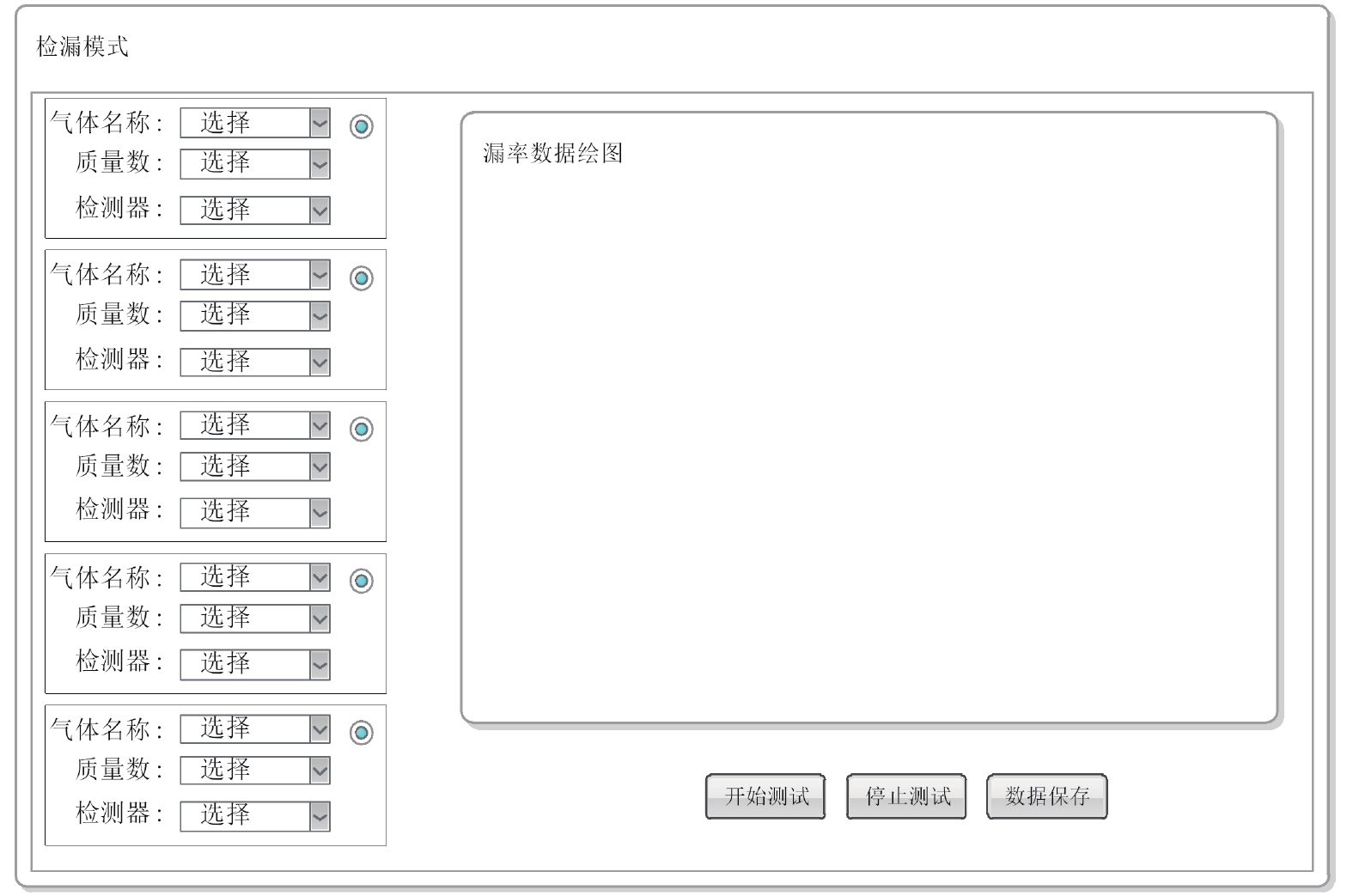

(1)漏率检测模式

漏率检测指对一个或几个固定质量数的离子进行跟踪采集,测量其在不同时间点的分压力,并换算为漏率后实时绘制和显示,测量界面如图6所示。

(2)测试过程及数据处理

四极质谱计在测试过程中获得的数据为分压力,单位mbar,需要将分压力换算为漏率,换算公式为:

式中:

$ {Q_{\mathrm{s}}} $ 为标准漏率,该值在系统参数中设置,可通过校准模式对漏率进行校准或手动修改,Pa·m3/s;$ {p_{\mathrm{L}}} $ 为实际测试的分压力,mbar;$ {p_{\mathrm{S}}} $ 为标准漏率下测量获得的分压力,可通过校准模式进行校准或手动修改,mbar;$ {p_0} $ 为本底的分压力,在系统参数中手动修改,mbar;任务执行过程中需要对每个质量数扫描的数据进行绘图。

-

校准模式主要用于校准系统参数,包括标准漏率、标准漏率对应的分压力及本底分压力,测量界面如图7所示。

点击开始校准按钮后,开始采集当前设置的质量数所对应的分压力并绘图,采集时间1 min后,弹出对话框,“打开漏孔”,选择“是”后,对之前采集的最后5组数据取平均值后存为漏孔的信号。

在每次检测之前对系统进行校准,可以提高检测结果的准确性和可靠性。

-

历史数据管理模块的功能是通过设定要查询数据的起始和终止时间,能够正确显示测试过程中的浓度数据曲线,正确显示质谱室压力数据曲线报警历史消息、操作日志历史消息。具体实现方式介绍如下:

(1)气体浓度历史数据曲线查看。在历史数据查询界面,输入查询数据的起始时间和结束时间并点击历史数据查询按钮查看指定时间段数据曲线;

(2)质谱室压力历史数据曲线查看。在质谱室压力历史数据查询界面,输入查询数据的起始时间和结束时间并点击历史数据查询按钮查看指定时间段数据曲线;

(3)报警历史数据查看。在报警历史数据查询界面,输入查询数据的起始时间和结束时间并点击历史数据查询按钮查看指定时间段数据。

-

软件能够实时获取硬件的报警信息,并对报警信息进行提示,便于用户及时发现报警状况。报警获取指令为:rerr。

-

组建的多种类示漏气体检漏仪性能是否良好,能否实现多种类气体检漏的功能,需要开展相关的实验测试和应用。最小可检漏率表征仪器所能检测到的最小可检信号,反应时间表征仪器对所检测信号的反应快慢。评价1台检漏仪性能的性能状况关键是看这2个参数能达到的水平。

-

按照仪器最小可检漏率的定义测试,将检漏仪预热并调整至最佳状态,以一个大气压的纯氦气为示漏气体,进行动态检漏时所能检测出的最小漏率。一般是在仪器的测试口连接一个标准漏孔

$ {Q_0} $ ;在关闭标准漏孔的状态下,根据噪声$ I_{\mathrm{n}} $ 的定义测试出噪声值;观察仪器本底相对稳定时的漏率值,即为本底$ {I_0} $ ;然后,开启标准漏孔,其信号稳定后的漏率值,即为漏孔在仪器上的显示数值$ {I_1} $ 。仪器最小可检漏率的数据处理方法按照式(7)。 -

仪器的反应时间是另外一个重要的性能技术指标,为了保证检漏的效率和灵敏度,通常要求仪器的反应时间不超过3 s。反应时间是指从开始检测泄漏信号达到其最终稳定值的63%所需要的时间,通常也是利用标准漏孔进行测试。标准漏孔在测试过程中因关闭累积了一些氦源,这种情况直接测试反应时间不够准确。在定义上仪器的反应时间等于清除时间,清除时间相对容易测量。仪器预热稳定后,开启标准漏孔,待信号稳定后,关闭标准漏孔,信号降下至最大值37%所需要的时间为清除时间。

-

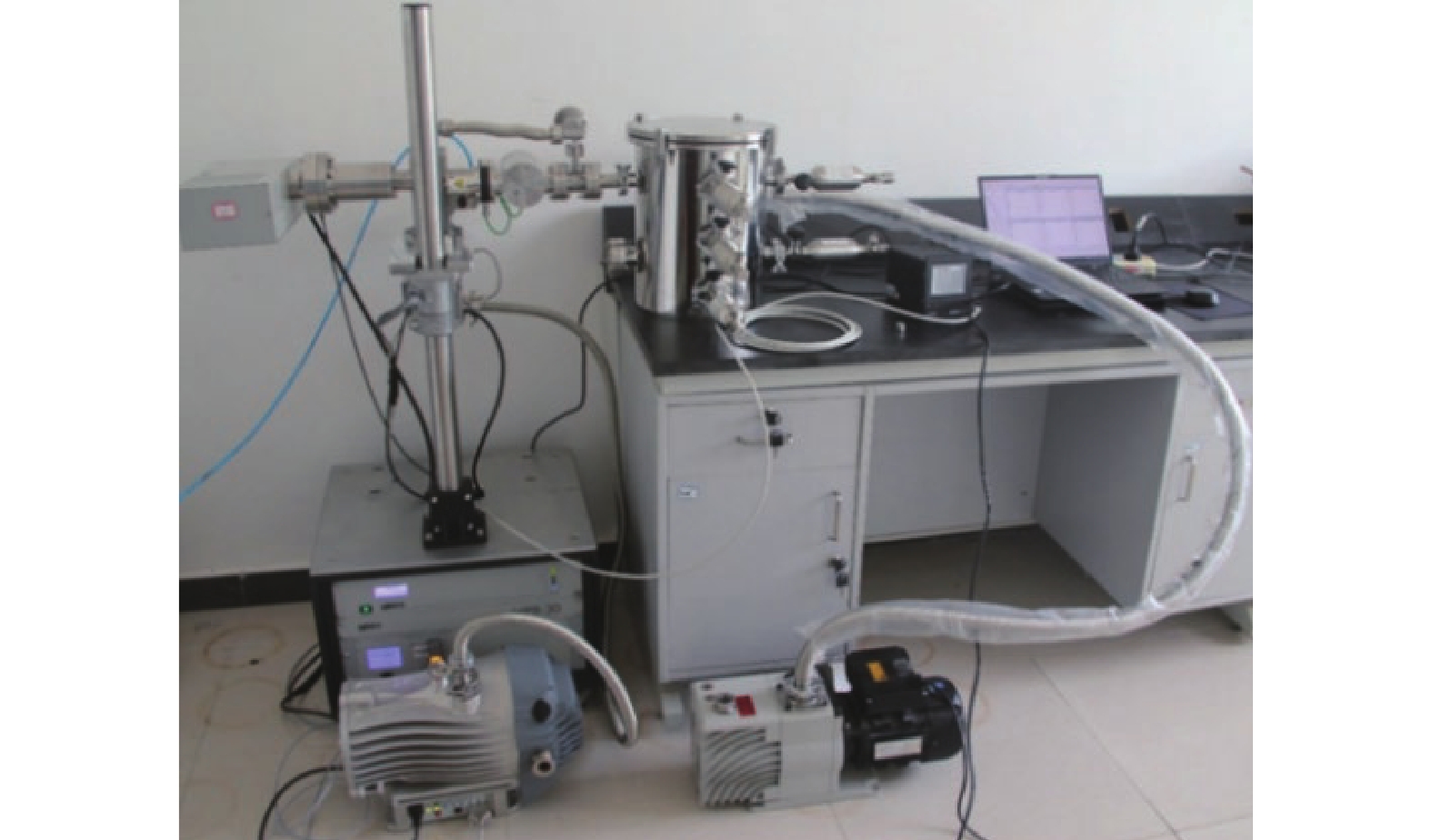

为了确定不同种类示漏气体的最小可检漏率,设计了如图8所示的检漏系统,在多种类示漏气体检漏仪的进口气连接一个容器(材料304不锈钢,容积约10 L,材料放气及容积对测试结果几乎没有影响)。在容器的侧壁上分别连接He、Ne、Ar、Kr、CF4五种示漏气体的标准漏孔。检测时,首先关闭五种示漏气体的标准漏孔,容器内五种气体的本底,本底稳定后,分别开启不同种类示漏气体的标准漏孔,信号稳定后,关闭标准漏孔,可测得五种示漏气体的最小可检漏率和反应时间,测量方法如3.1.1和3.1.2。实验的结果见表2,实验原始数据见图9。

由表2和图9可知,5种气体的检测能力He最高,最小可检漏率可达10−13 Pa·m3/s量级,Ne最低,最小可检漏率为10−10 Pa·m3/s量级。5种气体的最小可检漏率从小到大依次为He、Kr、CF4、Ar、Ne。5种气体的系统反应时间相差不大,只有Ne略长。

根据上述结论,当氦本底被污染后,应根据被检件的密封性指标要求以及经济成本等综合考量,选择合适的示漏气体进行复检。

-

在对容器上手动球阀(未按装在前进行过氦检)进行检漏时(检漏示意图,如图10所示),发现系统本底高达1.2×10−5 Pa·m3/s。通过近4 h氮气吹洗、真空泵抽除等降本底的方法,本底依然很高3.4×10−7 Pa·m3/s,经过校准,系统的最小可检漏率仅为1.2×10−8 Pa·m3/s,不能满足最小可检漏率优于1.0×10−9 Pa·m3/s的技术指标要求。

这种情况下,考虑通过更换其它示漏气体来提高最小可检漏率。将图10中的氦质谱检漏仪更换为多种类示漏气体检漏仪,标准漏孔换为Kr标准漏孔,示漏气体更换为kr。这时系统中Kr本底为1.6×10−10 Pa·m3/s,经过校准,系统最小可检漏率为1.1×10−11 Pa·m3/s,满足手动球阀的最小可检漏率的指标要求。然后,在阀门的一侧施加Kr进行检漏,检测结果见表3。

-

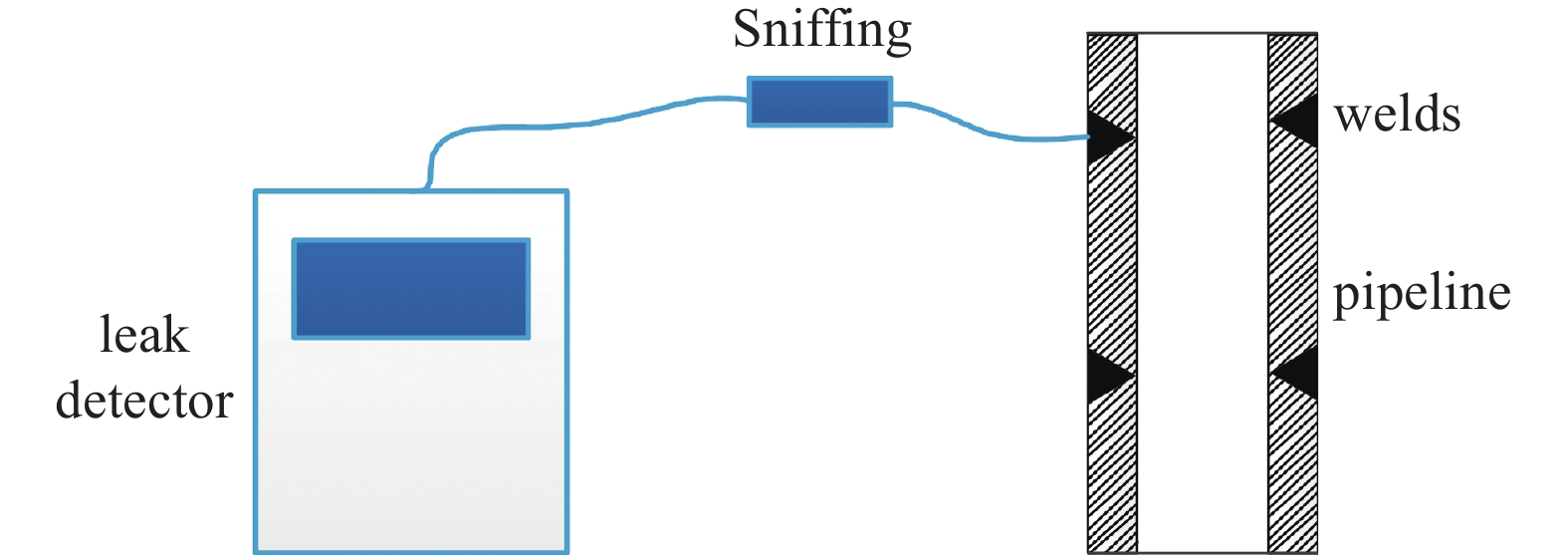

管道的工质为CF4,为提高检测结果的准确性,示漏气体也应选择CF4。在多种类示漏气体检漏仪的取样口安装一只吸枪通过取样模块中的手动阀调节进气量。检测工艺同氦质谱检漏,通过正压标准漏孔标定系统的最小可检漏率,在管道内充入0.1 MPa的CF4,然后在焊缝处逐点吻吸,检测焊缝的密封性,检漏系统示意图见图11,检测结果如表4所示。

这两个应用案例表明,设计的多种类示漏气体检漏仪可以满足正负压条件下的检漏。实现了在含氦本底高的情况下,通过更换示漏气体提高检测的灵敏度。也实现了原位同工质检漏,使得检测结果更符合实际工况。

-

本文依据氦质谱检漏仪的工作原理,设计了一台以四极质谱计为核心传感器集正压负压检漏于一体的多种类示漏气体检漏仪,主要得到以下结论:

(1)在结构设计上,各零部件、控制器采用分体式结构设计,整机拆分组合灵活,可满足4种模式的检测需求;气体进样接口采用了三级分选结构,可以满足100 kPa~10−7 Pa压力下进样的需求。

(2)该设备性能良好,最小可检漏率可达10−13 Pa·m3/s数量级,系统反应时间2.6 s,最小可检漏率指标优于商业化检漏仪。

(3)在软件上研究了一种检漏信号的线性校准算法,将原软件的分压力信号转为了漏率信号,提高了检漏数据处理的可靠性和效率,同时还具备实时监测、数据存储、报警信息提示等功能。

(4)常用5种示漏气体的最小可检漏率依次为He>Kr>CF4>Ar≈Ne;5种气体的系统反应时间依次为He≈Kr≈CF4≈Ar<Ne。其结果可为不同种类示漏气体的选择及应用提供数据参考。

综上所述,该设备功能完备、性能良好,可实现常规正负压多种示漏气体的检漏;同时还可为其它类型四极质谱检漏仪的设计提供技术参考。

基于四极质谱分析计的多种类示漏气体检漏仪设计与应用

Design and Application of Multi-Species Gas Leak Detector Based on Quadrupole Mass Spectrometer Analyzer

-

摘要: 针对氦质谱检漏仪难以实现原位同工质检漏以及氦本底被污染后检漏效率低等问题,设计了一台多种示漏气体检漏仪,根据不同需求选择合适的示漏气体,可提高检测结果的准确性及效率。文章利用四极质谱计具备分析多种气体成分的特性,参照氦质谱检漏仪的工作原理,设计了一套以四极质谱计为核心传感器能的检漏仪,在结构设计上,各零部件、控制器采用分体式结构设计,整机拆分组合灵活,可自行搭建4种检测系统;气体进样接口采用了三级分选结构,可以满足100 kPa~10−7 Pa压力下进样的需求,可实现负压与正压的检漏。在软件上研究了一种检漏信号的线性校准算法,同时将原软件的分压力信号转为了漏率信号,提高了检漏数据处理的可靠性和效率。多种类示漏气体检漏仪性能测试结果及应用表明,该检漏仪性能状态良好,负压检漏灵敏度可达10−13 Pa·m3/s量级,正压检漏灵敏度可达10−8 Pa·m3/s量级;以He、Kr、CF4、Ne、Ar等可以作为示漏气体时,检漏灵敏度排序为He>Kr>CF4>Ne≈Ar。该成果可为类似四极质谱检漏仪的研制提供技术支撑,可为示漏气体种类的选择提供依据。Abstract: Aiming at the problems that helium mass spectrometry leak detector cannot realize in-situ homogeneous mass leak detection and the low leak detection efficiency after helium background is contaminated, a leak detector with multiple leak detection gases is designed, and the selection of suitable leak detection gases according to the different needs can improve the reliability and efficiency of the detection results. In this paper, the quadrupole mass spectrometer has the characteristic of analysing many kinds of gas components, and with reference to the working principle of helium mass spectrometry leak detector, a quadrupole mass spectrometer as the core sensor leak detector is designed. In the structural design, the parts and controllers are designed in a split structure, and the whole machine is flexible to be split into combinations and can be used to set up four kinds of detection systems by itself. The gas inlet interface adopts a three-stage sorting structure, which can meet the demand of sample inlet under the pressure of 100 kPa~10−7 Pa and can realize the leakage detection of negative pressure and positive pressure. A linear calibration algorithm of the leakage detection signal is studied in the software, and at the same time, the partial pressure signal of the original software is converted into the leakage rate signal, which improves the reliability and efficiency of the leakage detection data processing. The performance test results and applications of the leak detector for multiple types of leaks indicating gases show that the performance of the leak detector is in good condition, and the negative pressure leak detection sensitivity is up to the order of 10−13 Pa·m3/s, and the positive pressure leak detection sensitivity is up to the order of 10−8 Pa·m3/s. He, Kr, CF4, Ne, Ar, etc. were used as leak indication gases, and the leak detection sensitivity can be in the order of He>Kr>CF4>Ne≈Ar. The results can provide technical support for the development of similar quadrupole mass spectrometry leak detectors and provide a basis for the selection of leak detection gases.

-

-

表 1 主要硬件配置

Table 1. Main hardware configurations

名称 型号 技术指标 四极质谱计 HPR30 质量数1−200 amu 分子泵 NEXT 85 抽速80 L/s 前级泵 NXDS 6i 抽速6 L/s 真空计 BGP 105−10−1 Pa 真空计 TPF 10−1−10−8 Pa 取样模块 定制 表 2 实验研究结果

Table 2. Results of experimental studies

示漏

气体标称漏率

/(Pa∙m3/s)本底

/(Pa∙m3/s)最小可检漏率

/(Pa∙m3/s)系统反应

时间/sHe 3.0×10−11 5.8×10−13 1.8×10−13 5 Ne 5.1×10−8 9.0×10−10 5.6×10−10 10 Ar 5.2×10−8 8.7×10−10 2.4×10−10 5 CF4 5.5×10−8 9.1×10−11 1.2×10−11 5 Kr 5.8×10−8 2.3×10−11 8.3×10−12 5 表 3 手动球阀检测结果

Table 3. Test result of manual ball valve

仪器 标准漏孔

/(Pa·m3/s)本底

/(Pa·m3/s)系统最小可

检漏率/(Pa·m3/s)氦质谱检漏仪 1.8×10−8 3.4×10−7 1.2×10−8 多种类示漏气体检漏仪 5.8×10−8 1.6×10−10 1.1×10−11 表 4 焊缝的检测结果

Table 4. Test results of welds

示漏

气体标准漏孔

/(Pa·m3/s)本底

/(Pa·m3/s)最小可检漏率

/(Pa·m3/s)CF4 2.5×10−6 1.3×10−7 2.0×10−8 -

[1] Yu X F, Dou R C, Qi F. Study on in situ mass spectrometry leak detection technique of working fluid in spacecraft electric propulsion system[J]. Vacuum, 2024, 8(226): 111−116 [2] 冯焱, 李得天. 四极质谱计在真空检漏中的应用[J]. 真空, 2006, 43(3): 46−47 (in Chinese) doi: 10.3969/j.issn.1002-0322.2006.03.013 Feng Y, Li D T. Application of quadrupole mass spectrometry in vacuum leak detection[J]. Vacuum, 2006, 43(3): 46−47 doi: 10.3969/j.issn.1002-0322.2006.03.013 [3] 温永刚, 陈光奇, 陈联, 等. 四极质谱计在航天检漏技术中的应用[J]. 真空与低温, 2008, 14(4): 223−226 (in Chinese) doi: 10.3969/j.issn.1006-7086.2008.04.009 Wen Y G, Chen G Q, Chen L, et al. Application of quadrupole mass spectrometry in aerospace leak detection technology[J]. Vacuum and Cryogenics, 2008, 14(4): 223−226 doi: 10.3969/j.issn.1006-7086.2008.04.009 [4] 闫荣鑫, 刘平, 冯琪, 等. 质谱分析系统航天器检漏研究[J]. 中国空间科学技术, 2001, 8(4): 42−49 (in Chinese) doi: 10.3321/j.issn:1000-758X.2001.04.007 Yan R X, Liu P, Feng Q, et al. Study of spacecraft leakage detection by mass spectrometry analysis system[J]. China Space Science and Technology, 2001, 8(4): 42−49 doi: 10.3321/j.issn:1000-758X.2001.04.007 [5] 肖祥正, 闫荣鑫, 陈光峰, 等. 常压检漏的多种示漏气体分析仪的研制[J]. 真空与低温, 1999, 5(1): 4−9 (in Chinese) Xiao X Z, Yan R X, Chen G F, et al. Development of a multi-leakage gas analyser for atmospheric pressure leak detection[J]. Vacuum and Cryogenic, 1999, 5(1): 4−9 [6] 韩琰, 孙立臣, 王静涛, 等. 氙气与多种示漏气体漏率转换关系研究[J]. 真空, 2023, 60(3): 67−71 (in Chinese) Han Y, Sun L C, Wang J T, et al. Study on the relationship between xenon and leakage rate conversion of various leak indicating gases[J]. Vacuum, 2023, 60(3): 67−71 [7] 王星辉, 成永军, 董猛, 等. 基于四极质谱计质量歧视效应修正的材料CxHy放气率测试方法研究[J]. 真空科学与技术学报, 2023, 43(11): 938−940 (in Chinese) Wang X H, Cheng Y J, Dong M, et al. Research on measurement method of material CxHy outgassing rate based on the correction of mass discrimination effect of quadrupole mass spectrometer[J]. Chinese journal of vacuum science and technology, 2023, 43(11): 938−940 [8] Chen X, Huang T B, Wang L G, et al. Real time calibration for ultrasensitive leak detecion[J]. Vacuum, 2006, 81(3): 257−259 doi: 10.1016/j.vacuum.2005.11.074 [9] Chen X, Huang T B, Wang L G, et al. Ultrasensitive leak detection during ultrahigh vacuum evacuation by quadrupole mass spectrometer[J]. Jorunal of Vacuum Science & Technology A, 2006, 24(1): 91−94 [10] Bai G Y, Hu X D, Liao X D, et al. Optimization and testing of a Mass Spectrometer Leak Detection (MSLD) system[J]. Materials Evaluation, 2023, 81(12): 41−50 doi: 10.32548/10.32548/2023.me-04345 [11] Peters J L. An ultra-sensitive mass spectrometer leak detector and its application to vacuum technology[J]. Vacuum Technology Transactions, 2013: 94−96 -

首页

首页 登录

登录 注册

注册

下载:

下载: