-

石墨烯是以sp2杂化连接的碳原子构成的单层二维蜂窝状晶格结构的新纳米材料,具有独特的电学、热学、光学和力学性能[1-4],受到了广泛研究。然而,在特定基底上大规模、可控制备高质量石墨烯薄膜仍是制约其应用的主要技术瓶颈之一。近年来,利用快速热退火(Rapid thermal annealing,RTA)技术,对金属-碳体系薄膜进行热处理从而在特定基底上制备石墨烯成为一种新兴方法[5]。

在石墨烯制备过程中,引入具有催化效应的过渡金属,如Cu、Ni、Au、Ru、Pt、Ta、Co、Ge等[6, 7],可降低石墨烯的生长温度,同时提高薄膜质量。铜、镍可以良好地匹配石墨烯面内晶格常数[8, 9]且具有良好的催化作用,因而常用作石墨烯的生长基底[10]。二者催化合成石墨烯的机制不同,镍作为催化剂制备石墨烯时,会和碳形成亚稳态碳化镍中间相,对石墨烯的生长至关重要[11]。Li Y F等[12]采用反应分子动力学模拟了碳镍体系薄膜中碳、镍原子在不同温度和时间下的迁移变化过程,提出碳原子经历扩散、成核、生长和自优化阶段,在薄膜两界面形成石墨烯。Li H C等[13]提出金属诱导的层交换是热退火过程中从ta-C到石墨烯结晶转变的关键因素。而铜催化生长石墨烯时,主要为表面吸附和催化[14]。碳在铜中的溶解度较低,因此可在其表面自限性生长单层石墨烯[15],但可控合成厘米尺寸的单晶、双层或多层石墨烯薄膜尚未实现[16]。相对铜催化而言,镍的碳溶解度更高,但通常导致薄膜厚度不均匀且尺寸较小[17]。与单一金属组分相比,铜和镍的所有混合物都能形成共晶合金,且可以通过改变合金成分精确控制碳溶解度,作为基底催化石墨烯生长时表现出良好的特性。Liu X等[18]利用电子束蒸发在SiO2/Si基底上沉积铜和镍的薄层,然后在真空中进行退火处理形成铜/镍合金。通过在不同镍含量的合金薄膜上生长石墨烯,得到了不同层数的石墨烯薄膜。Wan D Y等[19]证明在多晶铜/镍合金基底上生长的石墨烯质量远高于在纯铜或纯镍基底上生长的石墨烯,且合金基底上高质量石墨烯的生长窗口(温度范围、甲烷分压)比纯铜箔的宽得多,有实现大规模石墨烯薄膜生长的潜力。Liu W等[20]利用铜/镍合金进行CVD法合成石墨烯,发现可以通过调节甲烷流量和压力来控制其上石墨烯薄膜的层数。Takesaki Y等[21]发现生长温度及冷却速率对获得均匀的双层石墨烯薄膜至关重要,在冷却过程中将温度保持在850℃持续1 h可显著增强溶解碳的分离,从而形成双层石墨烯。Huang M等[16]将镀有镍的铜箔经1050℃退火实现完全合金化,发现石墨烯先在表面成核并生长为六边形域,随后相互连接形成连续薄膜,石墨烯尺寸与生长温度倒数的关系很好地符合阿伦尼乌斯方程。石墨烯在合金上生长的活化能(Ea)显著低于纯铜,表明合金基底具有更低的碳物种形成能垒。

上述制备石墨烯的方法多是先沉积铜、镍层,再退火形成合金,最后在合金基底上制备石墨烯,虽然有利于精确调控金属基底的成分,但步骤复杂,且需要较高的温度。而采用直接制备C:Ni:Cu体系薄膜并对其退火的方法,更加节能和高效。高功率脉冲磁控溅射(High Power Impulse Magnetron Sputtering,HiPIMS)技术峰值功率高,可达到普通磁控溅射的100倍(~1000−3000 W/cm2)[22],而平均功率小,靶材热负荷小,靶材原子高度离化。此外,因其高能量离子的轰击作用促进了薄膜表面原子的重新排列,减少了孔隙率和缺陷,薄膜的密度和结合力更高,性能更好,且可在复杂形状基底上沉积成分分布更均匀的薄膜[23]。为该体系薄膜的制备提供了新的手段,同时也为高效合成石墨烯提供了潜在途径。但具了解,此类研究较少,Hsieh P Y等[24]利用HiPIMS技术在铜箔上生长多层结构的碳纳米涂层,用于散热。在600℃的相对较低的基底温度下,首先生长具有7−10层的面内多层石墨烯,再生长垂直取向石墨烯,最终形成独特的平面+垂直石墨烯复合层结构。其中铜作为催化成分,抑制非晶碳的形成,促进石墨烯结构的生长。

目前退火过程中铜镍金属共同催化石墨烯生长的机理还未得到深入研究,石墨烯层数的精确控制与不同镍含量合金的碳溶解度密切相关[16],即碳含量对石墨烯层数至关重要。如何通过HiPIMS技术控制薄膜的化学组分和结构,以及薄膜制备参数及退火条件对石墨烯层数和质量的影响,仍需进一步研究。

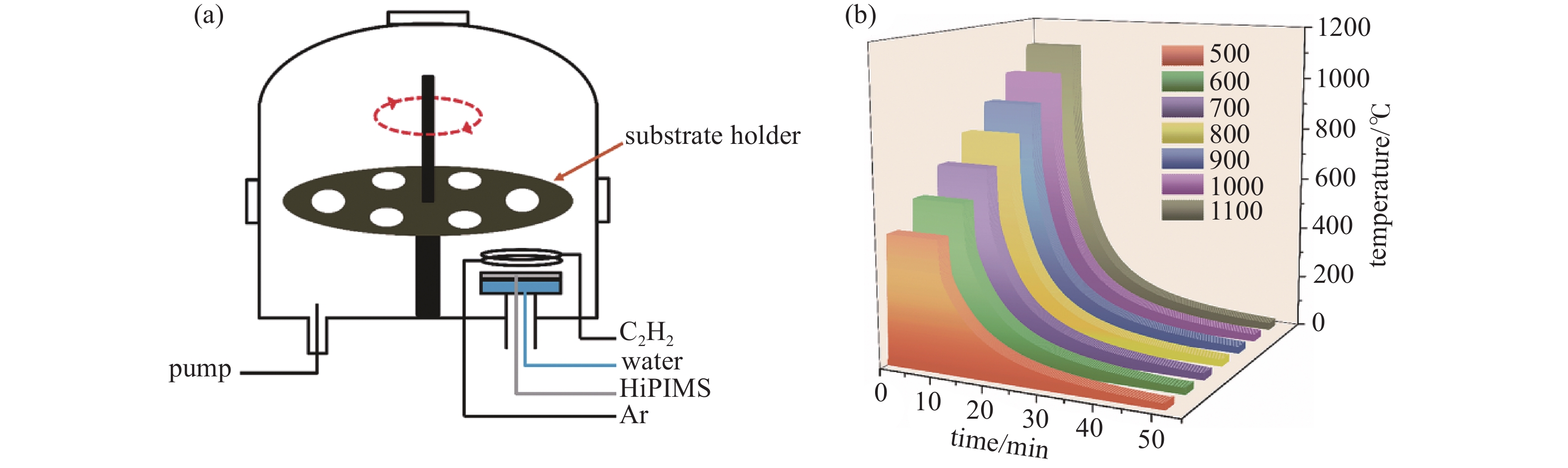

本文采用HiPIMS技术在300 nm SiO2/Si基底上沉积了C:Ni:Cu体系薄膜,并通过快速热退火工艺制备石墨烯。系统研究了石墨烯形成过程中的关键参数,如 C2H2流量、薄膜厚度、工作气压、退火温度、退火时间、退火升温速率等对石墨烯的质量及层数的影响,为实现石墨烯的大规模、可控制备提供理论依据。

-

采用图1(a)所示的高功率脉冲磁控溅射设备沉积C:Ni:Cu体系薄膜。沉积腔室为钟罩型,圆形靶材位于腔室底部,可旋转基片台位于其上方6 cm处,气路分布于靶材与基片台之间。电源(成都普斯特电气责任有限公司,HiPIMS-1500)电压输出为方波,脉冲电压、脉冲频率、脉冲宽度及功率范围分别为0−1500 V、100−1000 Hz、10−100 us及0−150 kW。本实验中,典型电源参数为1200 V、250 Hz、70 us。以高纯铜镍合金靶(铜镍比例:1/9,直径95 mm,纯度99.99 %)为溅射靶材,沉积薄膜前先用Ar等离子体处理靶材表面1 min以去除污染物。以高纯度C2H2(99.9 %)为共反应气体,50 sccm Ar(99.999 %)为溅射气体,二者在溅射前混合均匀,将300 nm SiO2/Si基底依次放入离子水、丙酮溶液、乙醇溶液中超声清洗15 min,并用干燥N2吹干,C:Ni:Cu体系薄膜沉积过程中基底为室温。沉积完成后,将样品放入快速热退火炉(武汉嘉仪通科技有限公司,RTP-3-01),在气压为1.0 Pa条件下进行热处理制得石墨烯,退火温度随时间变化如图1(b)。

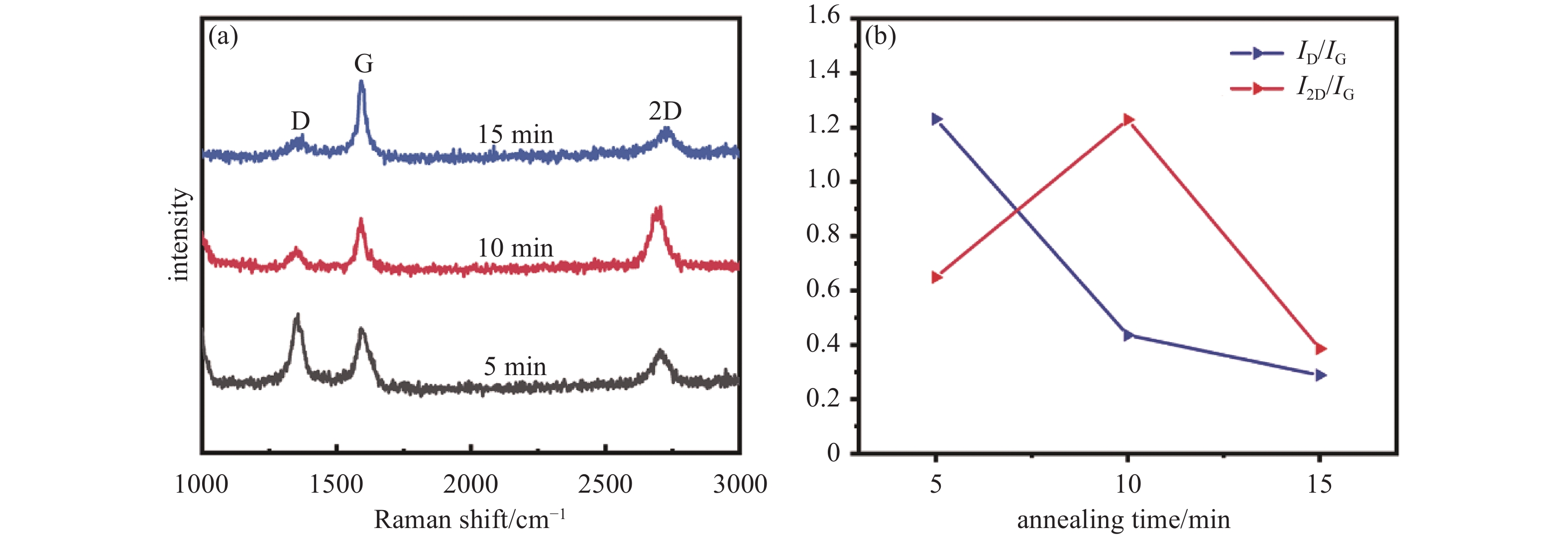

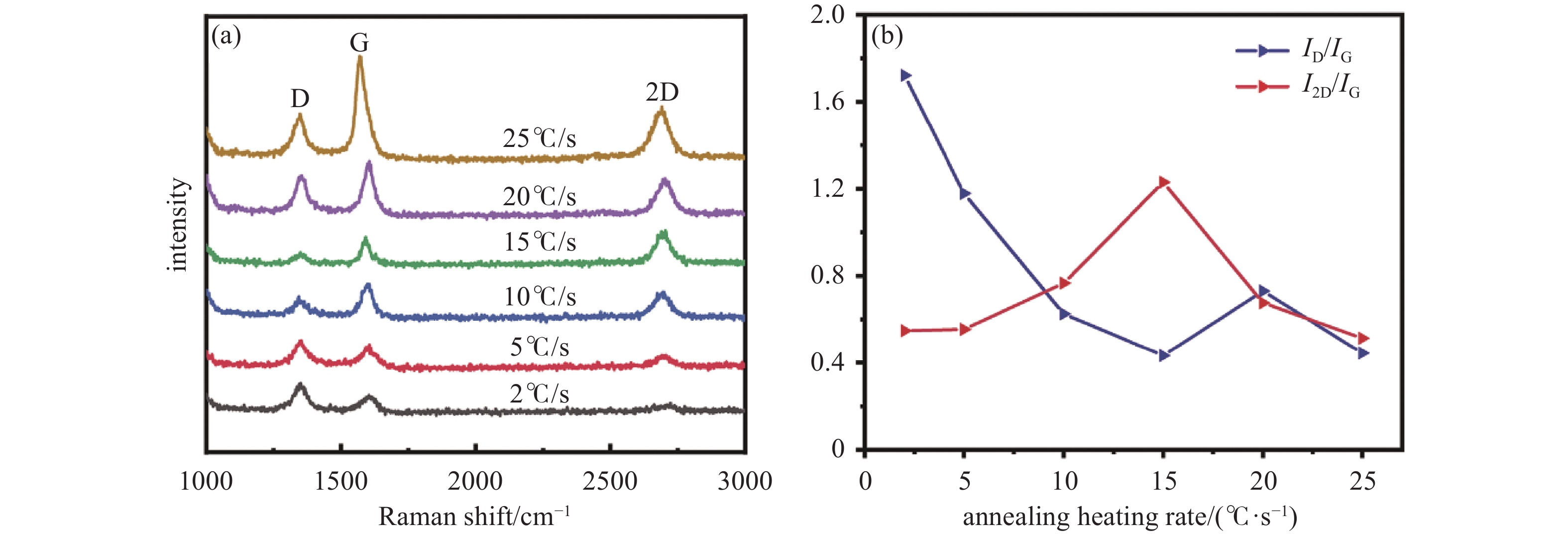

使用X射线光电子能谱(XPS,Thermo Fisher,250Xi,Al Kα射线源)和拉曼光谱(Raman,北京卓立汉光仪器有限公司,RTS2-301-SMS,光源波长为532 nm)分析薄膜样品的成分及元素价态,XPS测试是通过Ar离子蚀刻30 s除去表面污染物之后进行的。使用X射线衍射仪(XRD,Rigaku,MiniFlex600,Cu Kα射线源)结合高分辨率透射电子显微镜(HRTEM,FEI Talos F200S)分析薄膜晶型结构,使用探针式轮廓仪(Veeco,Dektak 150)测量不同沉积时间薄膜的厚度,计算沉积速率。采用扫描电子显微镜(SEM,Hitachi,SU8020)表征薄膜的微观形貌及经不同温度退火后表面形貌的变化。退火后采用拉曼光谱仪表征石墨烯层数及成膜质量,碳基材料在可见光范围内受到辐射激发时具有特定的响应,在石墨烯的拉曼谱图中,D峰(~1350 cm−1),G峰(~1580 cm−1)与2D峰(~2680 cm−1)为主要特征峰,可分别归因于sp2键的伸缩振动、环结构中sp2原子的呼吸模式及碳原子层之间的二次振动模式,通常2D峰的出现意味着石墨烯的存在,而2D峰与G峰强度的比值(I2D/IG)和2D峰的半峰宽(FWHM)可用于判断石墨烯的层数。I2D/IG越大,FWHM越小,石墨烯层数越少(I2D/IG > 2, FWHM ≈ 33 cm−1为单层石墨烯,I2D/IG ≈ 1.0, FWHM ≈ 53 cm−1为双层石墨烯,I2D/IG > 0.8,为少层石墨烯)。ID/IG可用于判断石墨烯缺陷的强弱以及结构的规整性,值越大,石墨烯缺陷越多,结构越不完整。实验中的典型参数为:在0.3 Pa气压下以2.0 sccm C2H2沉积1 min(厚度约为48 nm)薄膜,以15℃/s的升温速率在900℃下退火10 min,文中探究某一参数对石墨烯层数及质量的影响时,其他参数默认不变。

-

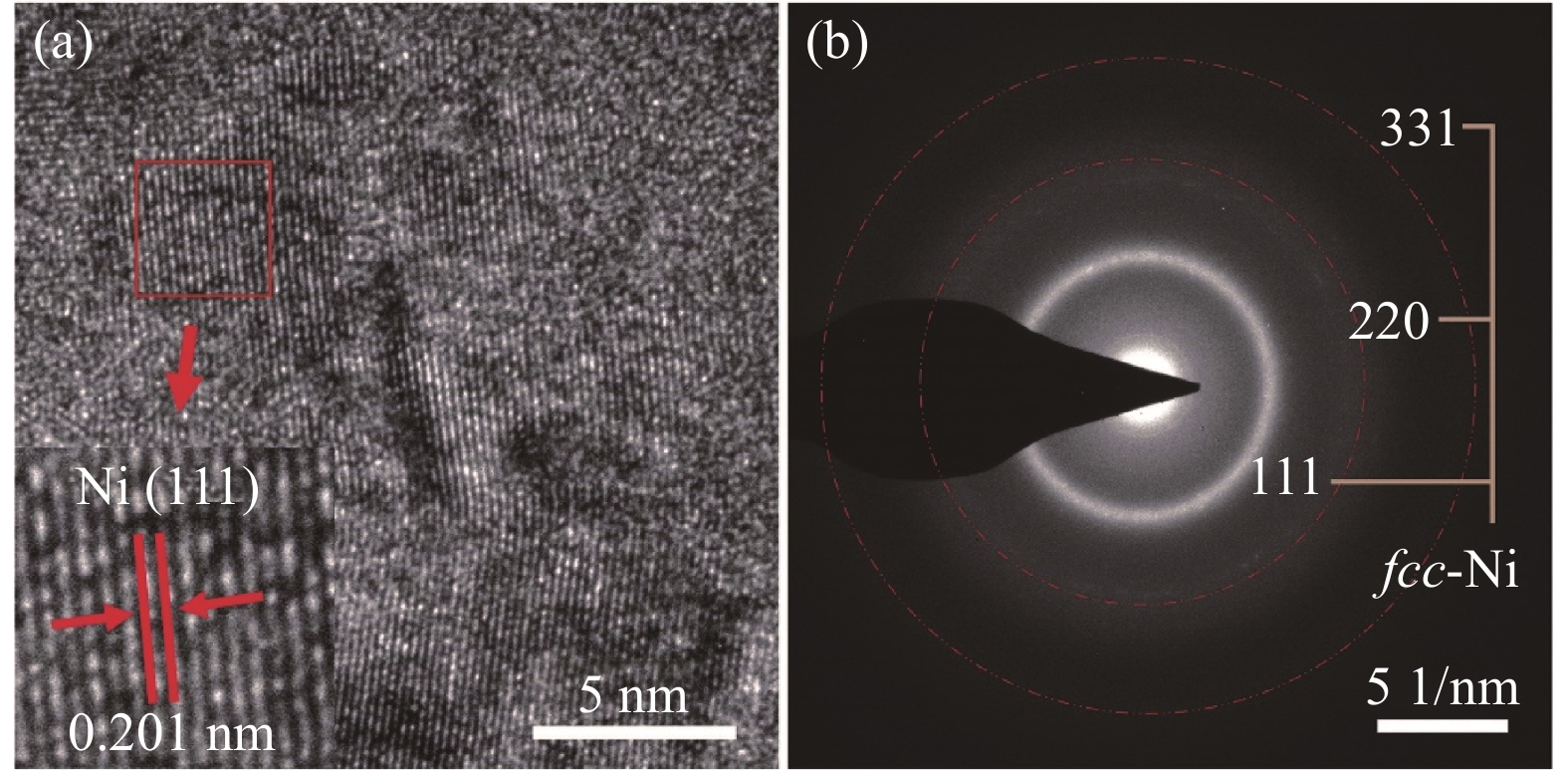

图2为所沉积薄膜的高分辨透射电子显微镜图与选区电子衍射图。图2(a)HRTEM测试结果显示薄膜为复合结构,不同区域的晶面间存在晶界或有少量非晶嵌入[25],测得晶粒的典型尺寸大于6 nm,晶格间距为0.201 nm,对应Ni(111)晶面,图2(b)示出的薄膜的SAED图中存在清晰的衍射环,证明薄膜为多晶结构,其中(111)晶面的衍射信号很强,具有优先取向性,而其他晶面信号较弱,晶体成分对应于面心立方结构的Ni(PDF#04-0850)。

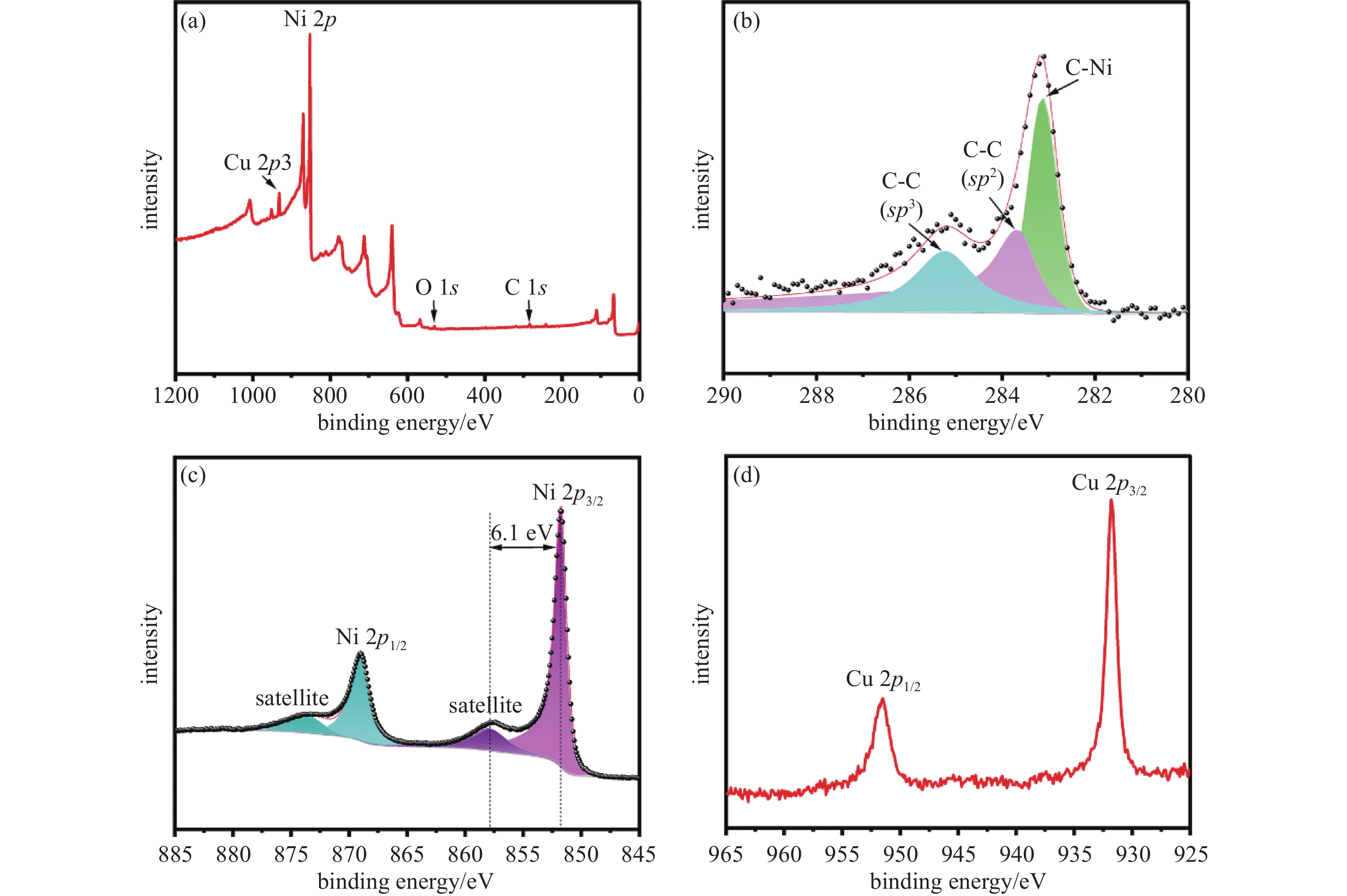

采用XPS技术对C2H2流量为2.0 sccm制备的样品中的元素组成及含量进行了分析。薄膜中Ni、Cu、C的含量分别为78.9%、5.5%及11.2%,其余4.4%为掺入的O,在溅射过程中,腔室内的残余气体(包括氧气)也会被带入沉积过程中,是薄膜中氧掺杂的主要来源。氧的体积浓度受放电功率和基底温度的显著影响,当放电功率降低或基底温度升高时,其浓度增加[26]。此外,气压的增大也会增强残余氧的掺入程度[27]。对C元素谱进行拟合分析得到结合能位于283.1 eV、283.4 eV及285.3 eV的三个峰,其中283.1 eV对应NixC,283.4 eV及285.3 eV分别对应sp2及sp3杂化C-C,表明薄膜中含有C-Ni、C-sp2、C-sp3三种成分[28]。图3(c)中869.1 eV处的峰对应Ni 2p1/2,纯Ni金属的标准卫星峰应与Ni 2p3/2峰相差6 eV,Ni3C的应与之相差7 eV,而图3(c)中位于851.7 eV的Ni 2p3/2峰与其位于857.8 eV的卫星峰相差6.1 eV,表明有以镍金属形式存在的Ni,但因结晶相中C原子的掺入,改变了镍的电子环境,尤其是对4sp电子的屏蔽效应的改变,导致了额外的+0.1 eV的位移[29, 30]。图3(d)中的Cu 2p3/2及Cu 2p1/2 XPS谱峰依次位于931.8 eV及951.5 eV。

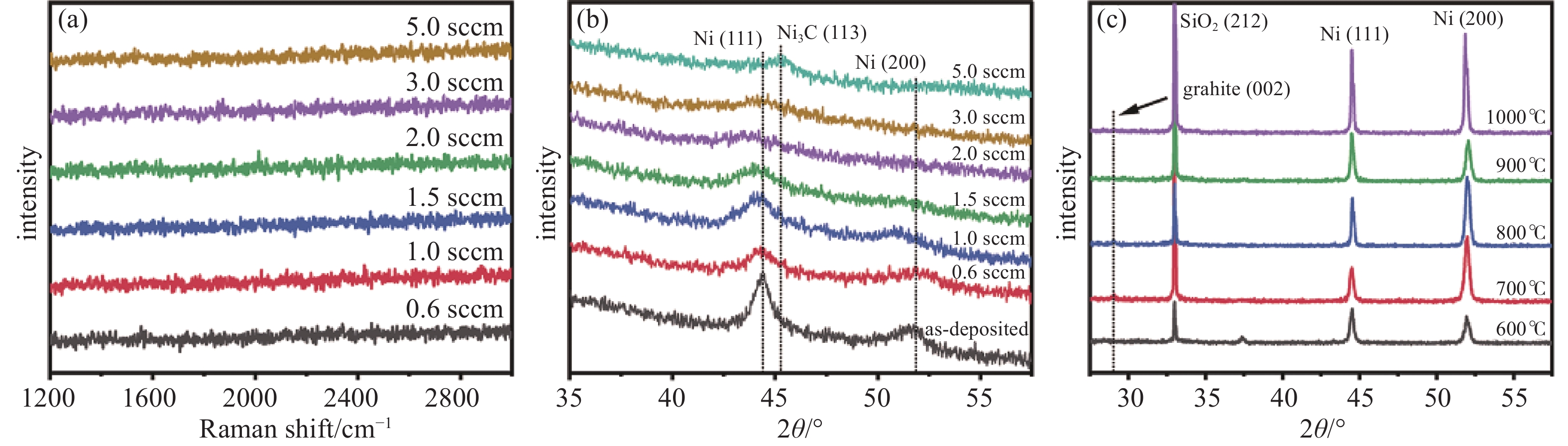

图4(a)显示了不同C2H2流量下沉积的C:Ni:Cu体系薄膜退火前的拉曼光谱图,在1300−1600 cm−1范围内未出现明显的D峰和G峰,或二者相连的包峰,表明薄膜中不存在无定形碳[31],或含量太低无法检测出,结合XPS结果推测C以化合物形式存在。

图4(b)为不同C2H2流量下沉积的薄膜样品退火前的XRD图,结果表明,XRD谱图显示出与立方晶系Ni(PDF#04-0850)的晶体结构良好匹配的两个衍射峰,分别位于44.4°及51.8°,且I (111)/I(200)比值为2.77,表明Ni优先生长于(111)晶面,根据Scherrer公式计算出晶粒尺寸为7.4 nm。由于Cu含量较低,未出现对应于Cu的衍射峰。0.6 sccm时样品依旧具有对应于面心立方Ni(111)和Ni(200)晶面的衍射峰,但半峰宽增加,晶粒尺寸变小,这是由于C原子的引入导致了Ni晶格缺陷增加。随着C2H2流量增大,碳含量增加,两个衍射峰的半峰宽继续增加,且均发生不同程度的低衍射角偏移,说明由于应力导致了晶格常数(晶面间距d)增大,且处于拉伸应力状态[32]。此外,在薄膜生长过程中,表面能和应变能的竞争是影响晶体取向的关键因素,应变能主导下,薄膜会偏向使其最小的(111)取向,表现为衍射峰向低角度偏移[33]。1.5 sccm时Ni(200)衍射峰消失,Ni(111)衍射峰半峰宽增加,峰强减弱,直至2.0 sccm时几乎完全消失,随之出现位于45.1°的Ni3C(113)衍射峰(PDF#06-0697),此时C含量较高,与Ni形成的Ni3C晶格排列逐渐占据主导地位。

图4(c)为所沉积的薄膜快速退火后的XRD图。退火后薄膜中均存在Ni(111)和Ni(200)衍射峰,且半峰宽减小,说明退火过程促进了Ni晶格中掺入的C原子的析出,增大了Ni晶体尺寸,降低了缺陷。拟合得出900℃退火后Ni(111)和Ni (200)衍射峰半峰宽分别为0.260 °及0.387 °,由Scherrer公式计算出Ni(111)及Ni(200)晶粒尺寸分别为32.6 nm及22.7 nm,未观察到Cu衍射峰。值得注意的是,镍和硅相互扩散在温度超过350℃条件下即可反应[34],铜和硅之间的相互作用通常发生在200℃的温度下,导致硅化铜的形成[35],而在退火后的XRD图谱中没有显示出任何对应于镍硅化物或铜硅化物的衍射峰,薄膜中C的掺杂阻碍了Ni、Cu和Si元素的扩散[36-37],抑制金属与SiO2/Si基底之间的直接接触,同时基底表面的SiO2氧化层也在一定程度上避免了金属与硅之间的相互作用,提高了薄膜的热稳定性。在较低温度即600℃退火后,Ni(111)峰依旧强于Ni(200)峰,随着温度升高至700℃,Ni (200)峰强超过Ni(111)峰强,同时出现了较弱的石墨(002)峰。推测高温下Ni催化扩散的C原子形成石墨晶体。继续升高温度,晶相发生改变,900℃时,Ni(111)峰强重新超过Ni(200)峰,不同晶面的Ni具有不同的表面势能,影响碳的析出和结晶过程,(111)晶面比(200)晶面与石墨烯的晶格匹配更好[38],这可能有利于制备更高质量的石墨烯。

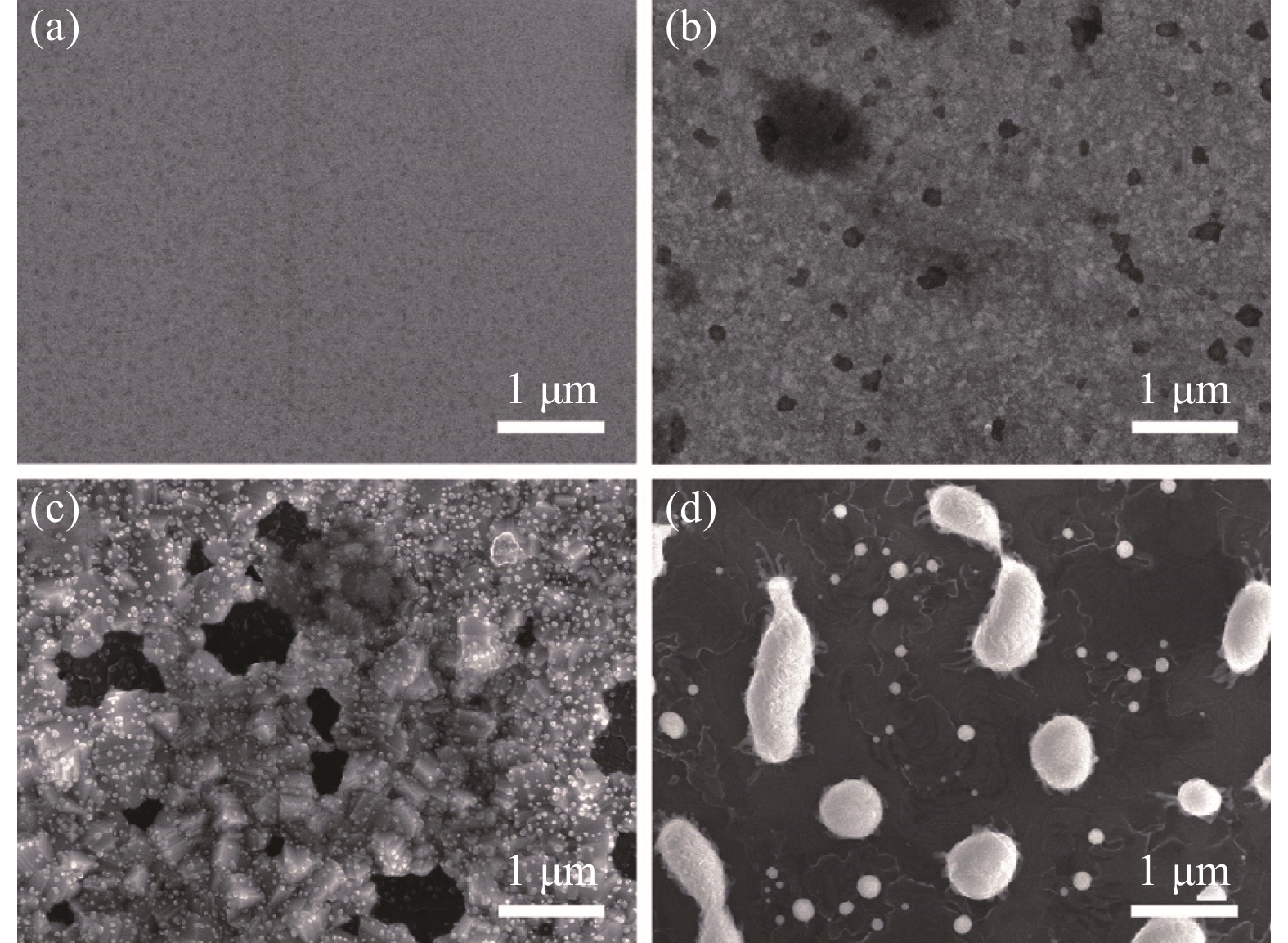

图5显示了沉积态及不同温度退火后薄膜样品的表面形貌。图5(a)表明HiPIMS沉积薄膜表面光滑致密,无明显缺陷,均匀地覆盖基底,并且具有多晶晶粒特征。经过800℃退火后,薄膜形态变化,出现大量黑色小孔;900℃退火后,薄膜呈粗糙不连续外观,表面观察到大量明亮小球形颗粒,推测为Cu聚集体[36],此时Ni大面积收缩,明显看到Ni晶块及黑色基底。继续升高温度至1000℃,由于系统的总表面能最小化,这种热诱导过程导致基底上逐渐形成镍颗粒,薄膜完全团聚成小颗粒,覆盖率大大降低,露出大面积黑色基底。此时,在Ni颗粒表面产生缺陷较少的石墨烯不受影响,但Ni无法催化更多C形成连续的石墨烯,导致质量变差。

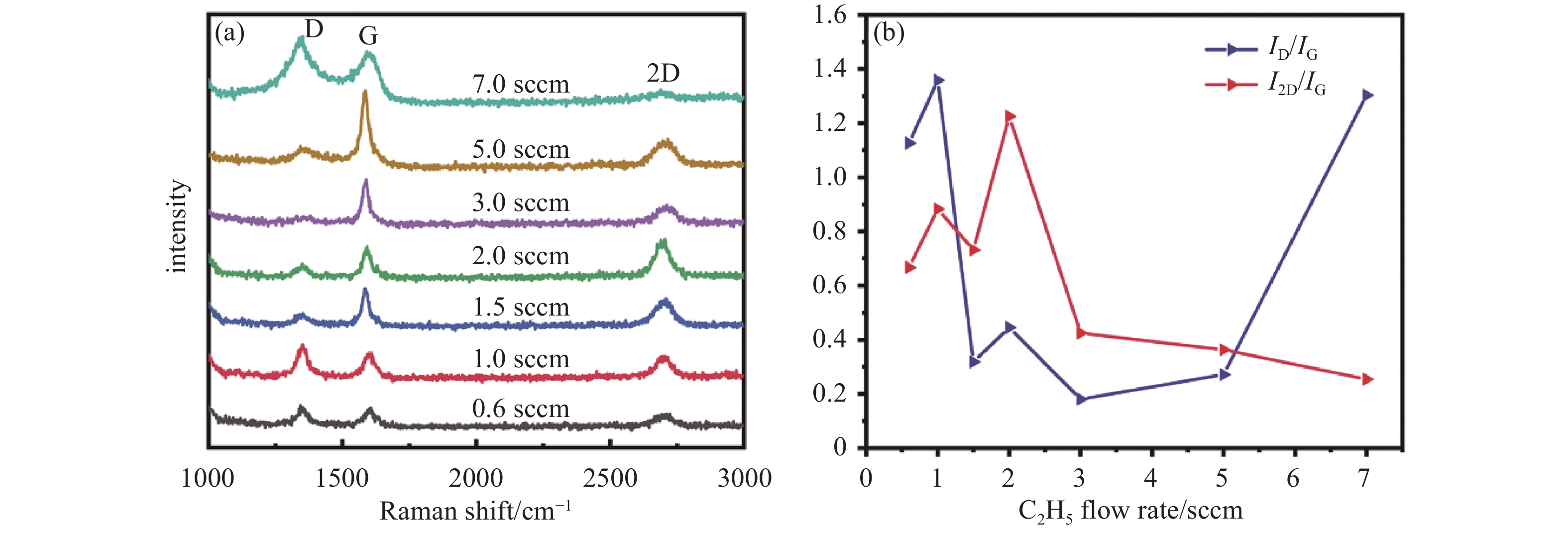

图6为0.6 sccm至7.0 sccm C2H2流量下制备的样品退火后的拉曼光谱图及对应的ID/IG与I2D/IG。可以看出,在较低C2H2流量下,D峰较高,ID/IG大,石墨烯缺陷大,2D峰不明显,由于薄膜中C的含量较低,石墨烯形成不充分。随着C2H2流量增加,D峰逐渐减弱,2D峰增强,ID/IG减小,I2D/IG增大且在流量为2.0 sccm时达到峰值约1.23,此时FWHM ≈ 71 cm−1,ID/IG ≈ 0.45,生成了质量较高、层数较少的石墨烯。继续增大流量,碳含量增加,2D峰的强度越来越小,石墨烯层数逐渐增加。7.0 sccm时,2D峰微弱,出现较强的相连D峰和G峰,说明此时生成大量石墨烯堆叠成石墨,无序性加剧[39]。与本文通过C2H2流量控制碳含量进而制备不同层数石墨烯的方法不同,通过对SiO2/Si基底上电子束蒸发沉积的铜、镍薄层退火形成不同镍含量的合金基底,利用基底碳溶解度的差异,在其上以CVD法可制得不同层厚的石墨烯薄膜。Chen S等[40]采用CVD法以Cu/Ni合金(含量约为7:3)为基底,在975℃的生长温度下以100℃/s快速冷却,制得单层石墨烯,未出现明显的D峰。与本文的方法相比,层数更少且缺陷密度更低,但缺点在于使用含碳气体化合物在金属基底表面高温热解生成石墨烯,成本较高,且存在复杂基底均匀性差、生长速度慢的问题。

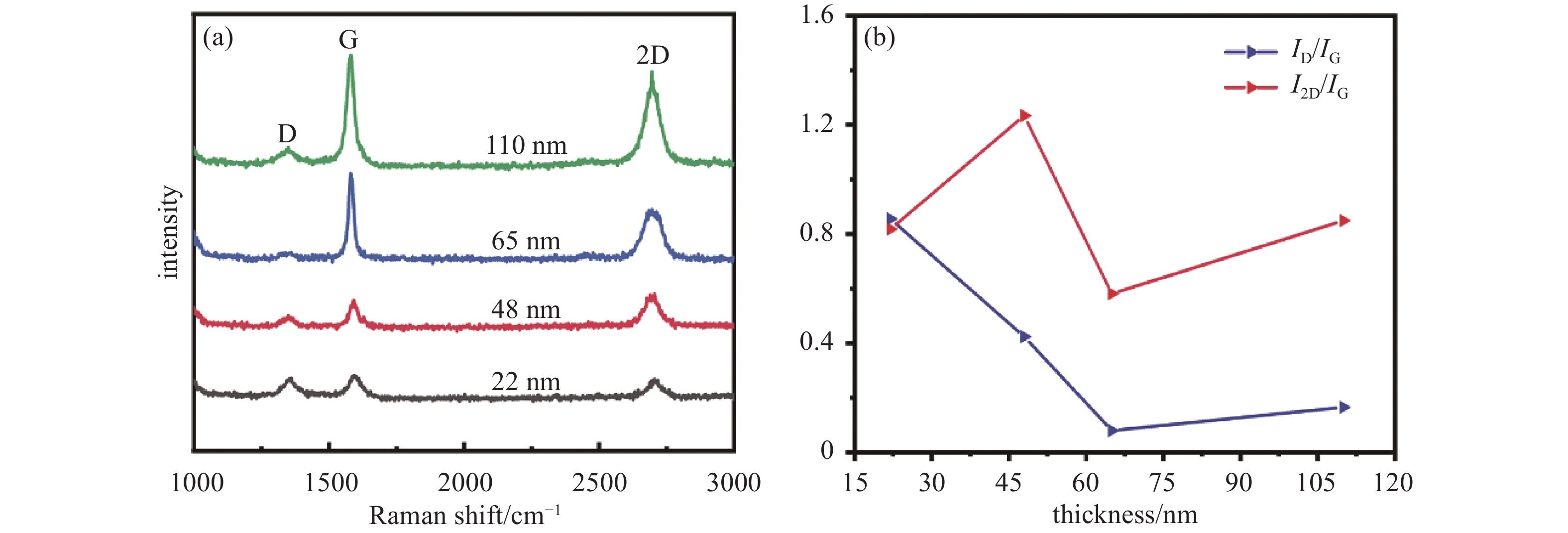

沉积时间分别为30 s、60 s、90 s及120 s的薄膜厚度分别为22 nm、48 nm、65 nm及110 nm,计算出薄膜沉积速率约为0.79 nm/s。由图7可看出,ID/IG整体呈现下降趋势,缺陷逐渐减小,说明膜层太薄不利于石墨烯的高质量生成,这是由于石墨烯主要通过Ni中溶解的碳生成。然而,对于厚度为22 nm的薄膜,其相对较薄,退火后难以形成完整的石墨烯结构,并伴随较多缺陷,石墨烯质量最差。增加厚度至48 nm后,D峰降低,2D峰明显变强,说明石墨烯质量得到改善且层数减少,结合图7(b),此时I2D/IG最大,层数最少。65 nm时,G峰和2D峰均大幅增强,层数增多,而缺陷的影响相对减小,从而导致D峰强度降得非常低,此时ID/IG最小,缺陷最小。最终厚度达到110 nm,ID/IG与I2D/IG均变化不大,尽管在较厚的薄膜中,C和Ni的总体含量增多,但由于C的偏析受到位置深度的抑制,限制了石墨烯的生长层数[41]。

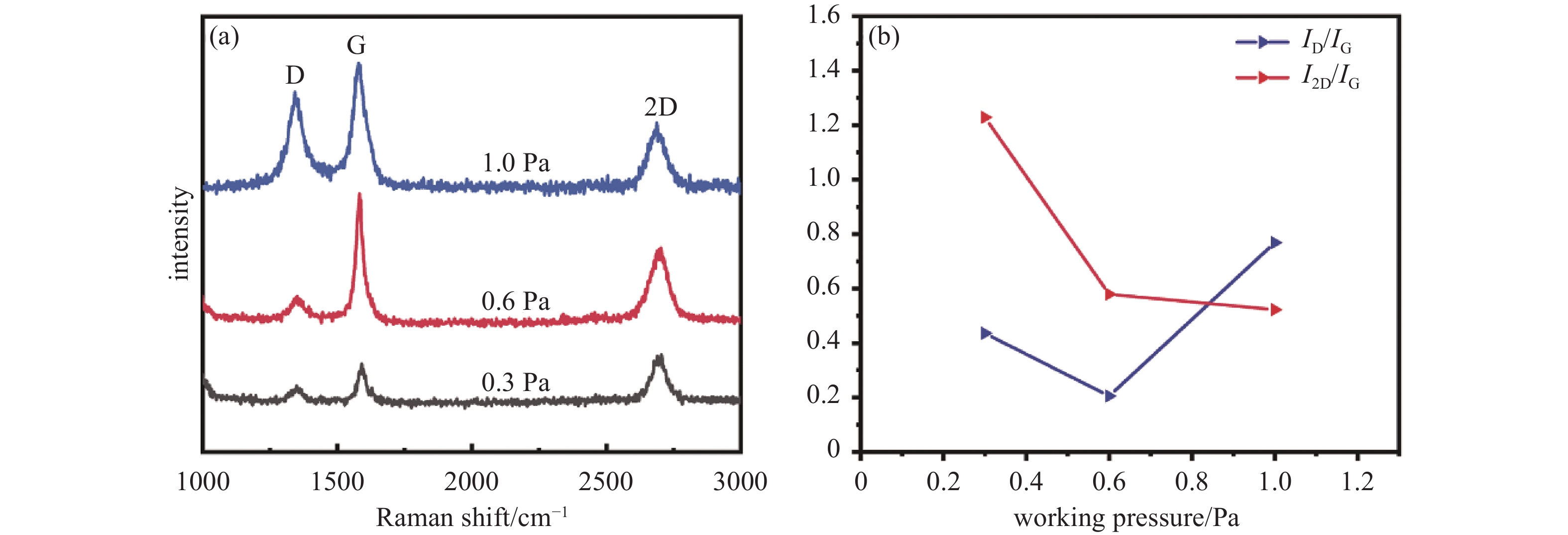

工作气压分别设置为0.3 Pa、0.6 Pa及1.0 Pa,由图8可看出随着气压增大,D峰升高,1.0 Pa时石墨烯缺陷最大。由于在较高气压下,气体分子碰撞频率增大,可能引入更多的晶格缺陷,而在较低气压下,由于气体的稀疏性,薄膜更可能保持较低的缺陷密度,并且应力较小[42]。此外,在较低气压下制备的石墨烯层数更少,I2D/IG呈现下降趋势,石墨烯层数逐渐减少。

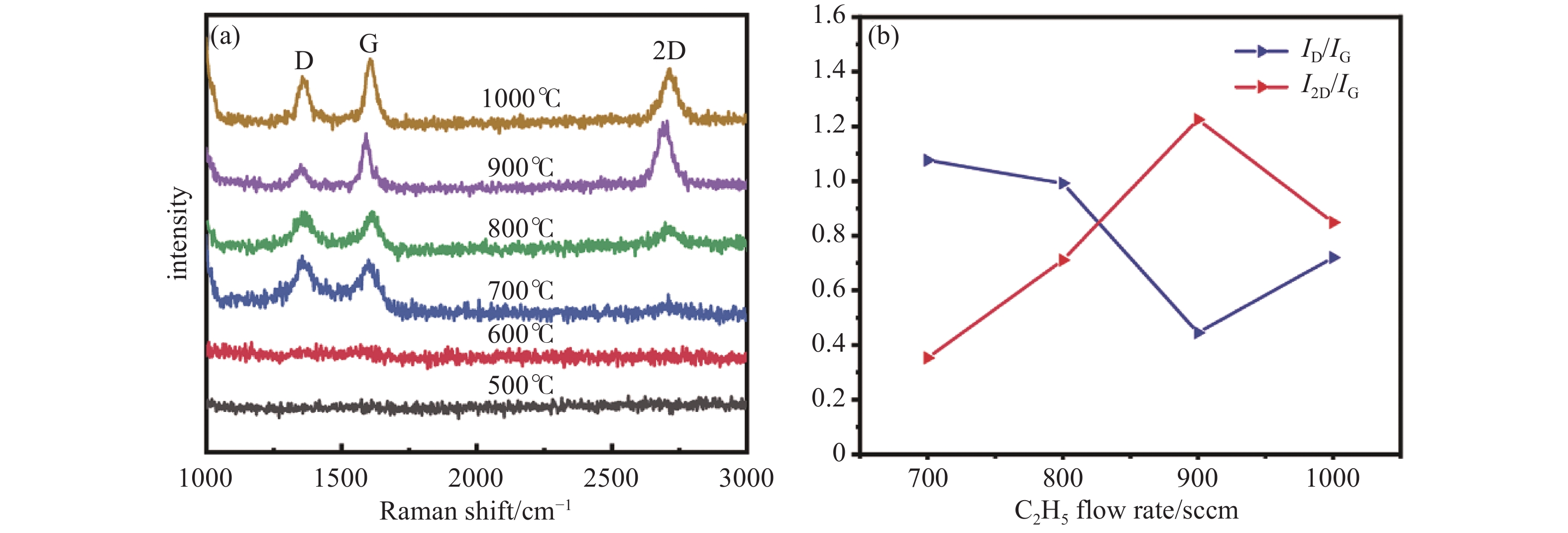

图9为经过不同温度退火后样品的拉曼光谱图,600℃以下时未出现峰,表明由于缺乏能量,很少的C原子扩散到表面。700℃退火后,出现了较强相连D峰和G峰,表明C原子不仅可以扩散到表面,而且可以转化为晶体结构,但Ni的催化活性不足,2D峰强度非常弱,2D峰的出现表示碳原子重新排列,过渡到规整的石墨晶体结构[13]。升高温度,2D峰增强,石墨烯迅速生长,900℃时I2D /IG最大,层数最少,ID /IG最小,缺陷最少。随着退火温度进一步升高至1000℃,更多的能量使Ni催化更多C原子生成石墨烯,同时镍金属的团聚和表面粗糙度变化也会为石墨烯提供更多生长位点,最终导致石墨烯层数增多,但薄膜中Ni金属的团聚也不可避免地导致无法催化C 原子形成连续的大面积石墨烯[43],使其质量变差。

碳原子形成石墨烯经过四个阶段,首先随机分布的碳原子在高温下开始自由扩散并形成碳链,随后链自发弯折形成孤立碳环,这些碳环会进一步与自由碳链或碳原子结合,扩展为小片石墨烯。紧接着碳环或小片间合并,面积增大。最后自我优化为更规则的形状,同时减少内部缺陷,提高质量[12]。由图10可知,退火时间越长,ID/IG越小,石墨烯缺陷越小,但层数也会增多,10 min时形成少层石墨烯,15 min时堆叠为多层。实际上,石墨烯的形成和质量相对独立于退火时间,最高可达60 min,随着退火时间的延长,石墨烯的面积显著减小[44]。

退火升温速率会显著影响碳原子在Ni催化剂表面的扩散和成核动力学,从而影响石墨烯的层数和缺陷密度。图11为不同退火升温速率下制得石墨烯的拉曼光谱图,可见过慢的升温速率下石墨烯的缺陷大,而过慢或过快的升温速率则会使石墨烯的层数增多,15℃/s时层数最少,缺陷也较小。这可能是由于过慢的升温速率为原子提供了充足时间生长,导致C、Ni原子在基底表面停留时间过长,造成局部过度沉积,引发缺陷,同时形成更多成核中心,而过快的升温速率下C原子无充足时间迁移至低能位点并整合到已有的成核中心,也会促使成核中心的增加,最终都导致石墨烯的层数增多。

-

石墨烯具有广阔的应用前景,HIPIMS技术高效、环保,制得的薄膜更致密、均匀,性能更好。将HiPIMS技术与快速热退火技术相结合,该法比传统方法效率更高,成本更低,无污染。

本文就C2H2流量、薄膜厚度、工作气压、退火温度、退火时间、退火升温速率等参数对石墨烯层数和质量的影响展开研究,成功得到相对最优制备工艺参数,即在0.3 Pa气压下C2H2流量为2.0 sccm沉积1 min得到48 nm厚薄膜,采用15℃/s的升温速率在900℃下持续退火10 min,实现了高质量免转移少层石墨烯的制备,实验结果对推动石墨烯材料的应用具有重要意义。

高功率脉冲磁控溅射制备C:Ni:Cu体系薄膜及其热分解制备少层石墨烯

Few-Layer Graphene Growth by Annealing C:Ni:Cu Film Deposited by High Power Impulse Magnetron Sputtering

-

摘要: 石墨烯作为一种先进的功能碳材料得到了广泛应用,研究通过对高功率脉冲磁控溅射 (HiPIMS) 技术沉积的C:Ni:Cu体系薄膜的快速热退火,在300 nm SiO2/Si基底上直接制备石墨烯。研究了C2H2流量、薄膜厚度、工作气压、退火温度、退火时间及退火升温速率等参数对石墨烯层数和质量的影响,在上述参数分别为2 sccm、48 nm、0.3 Pa、900℃、10 min、15℃/s时,成功制备了低缺陷密度的少层(I2D/IG ≈ 1.23,ID/IG ≈ 0.45,FWHM ≈ 71 cm−1)石墨烯。实验结果提供了一种较低温度下(700℃)在所需衬底上直接合成石墨烯的方法,对石墨烯制备技术的发展及石墨烯材料的应用具有重要意义。Abstract: As a high-performance carbon material, graphene has found various applications. In this study, graphene has been directly prepared on 300 nm SiO2/Si substrates by rapid thermal annealing of C:Ni:Cu films deposited by high power impulse magnetron sputtering (HiPIMS). The parameters affecting the number of layers and quality of graphene during preparation have been systematically investigated, including C2H2 flow rate, film thickness, gas pressure, annealing temperature, annealing time, and heating rate. Few-layer high quality (I2D/IG ≈ 1.23, ID/IG ≈ 0.45, FWHM ≈ 71 cm−1) graphene has been successfully fabricated at the above parameters of 2 sccm, 48 nm, 0.3 Pa, 900℃, 10 min, and 15℃/s, respectively. The experimental results provide a method for synthesizing graphene directly on the desired substrate at low temperatures (700℃), which is significant for the development of graphene preparation technology and the application of graphene materials.

-

Key words:

- Graphene /

- Rapid thermal annealing /

- High power impulse magnetron sputtering /

- C:Ni:Cu film .

-

-

图 4 不同C2H2流量下沉积薄膜Raman 与XRD图。(a)Raman图,(b)XRD图,(c)2.0 sccm C2H2流量下制备的薄膜不同温度退火后的XRD图

Figure 4. Raman and XRD patterns of film prepared at different gas flow of C2H2. (a) Raman spectra, (b) XRD patterns and (c) XRD patterns of the samples prepared at a C2H2 gas flow of 2 sccm annealed at different temperatures

-

[1] Tang H, Menabde S G, Anwar T, et al. Photo-modulated optical and electrical properties of graphene[J]. Nanophotonics,2022,11(5):917−940 [2] Wang J, Mu X, Sun M. The thermal, electrical and thermoelectric properties of graphene nanomaterials[J]. Nanomaterials,2019,9(2):218−247 doi: 10.3390/nano9020218 [3] Kumar V. Linear and nonlinear opticalproperties of graphene: a review[J]. Journal of electronic materials,2021,50(7):3773−3799 [4] Sun Y W, Papageorgiou D G, Humphreys C J, et al. Mechanical properties of graphene[J]. Applied physics reviews,2021,8(2):021310 doi: 10.1063/5.0040578 [5] Chen S, Li Z, Gao Y, et al. Preparation of few-layer graphene by annealing Ni film with low carbon content deposited by direct current magnetron sputtering[J]. Vacuum,2024,227:113421 doi: 10.1016/j.vacuum.2024.113421 [6] Edwards R S, Coleman K S. Graphene film growth on polycrystalline metals[J]. Accounts of chemical research,2013,46(1):23−30 doi: 10.1021/ar3001266 [7] Chen X, Zhang L, Chen S. Large area CVD growth of graphene[J]. Synthetic metals,2015,210:95−108 [8] Park Y, Kim Y, Myung C W, et al. Two-dimensional excitonic photoluminescence in graphene on a Cu surface[J]. ACS nano,2017,11(3):3207−3212 [9] Hu Y G, Ji M H, Peng J P, et al. Anomalous temperature dependence of the magnetoresistance in vertical Ni/graphene/Ni junctions[J]. Journal of magnetism and magnetic materials,2019,487:165317 doi: 10.1016/j.jmmm.2019.165317 [10] Zhang Y, Zhang L Y, Zhou C W. Review of chemical vapor deposition of graphene and related applications[J]. Accounts of chemical research,2013,46(10):2329−2339 [11] Xiong W, Zhou Y S, Hou W J, et al. Solid-state graphene formation via a nickel carbide intermediate phase[J]. RSC advances,2015,5(120):99037−99043 doi: 10.1039/C5RA18682J [12] Li Y F, Wu Y, Zhou Y, et al. Diffusion, nucleation, and self-optimization in the forming process of graphene in annealed nickel–carbon alloy[J]. The journal of physical chemistry C,2017,121(38):21001−21010 doi: 10.1021/acs.jpcc.7b06620 [13] Li H C, Li X W, Wei J, et al. Crystalline transformation from ta-C to graphene induced by a catalytic Ni layer during annealing[J]. Diamond and related materials,2020,101:107556 [14] Kwak J, Kwon T Y, Chu J H, et al. In situ observations of gas phase dynamics during graphene growth using solid-state carbon sources[J]. Physical chemistry chemical physics,2013,15(25):10446−10452 doi: 10.1039/c3cp50959a [15] Li X, Cai W, Colombo L, et al. Evolution of graphene growth on Ni and Cu by carbon isotope labeling[J]. Nano letters,2009,9(12):4268−4272 [16] Huang M, Ruoff R S. Growth of single-layer and multilayer graphene on Cu/Ni alloy substrates[J]. Accounts of chemical research,2020,53(4):800−811 doi: 10.1021/acs.accounts.9b00643 [17] Reina A, Thiele S, Jia X, et al. Growth of large-area single- and bi-layer graphene by controlled carbon precipitation on polycrystalline Ni surfaces[J]. Nano research,2010,2(6):509−516 [18] Liu X, Fu L, Liu N, et al. Segregation growth of graphene on Cu–Ni Alloy for precise Layer control[J]. The journal of physical chemistry C,2011,115(24):11976−11982 doi: 10.1021/jp202933u [19] Wan D Y, Lin T Q, Bi H, et al. Autonomously controlled homogenous growth of wafer-sized high-quality graphene via a smart janus substrate[J]. Advanced functional materials,2012,22(5):1033−1039 doi: 10.1002/adfm.201102560 [20] Liu W, Kraemer S, Sarkar D, et al. Controllable and rapid synthesis of high-quality and large-area bernal stacked bilayer graphene using chemical vapor deposition[J]. Chemistry of materials,2013,26(2):907−915 [21] Takesaki Y, Kawahara K, Hibino H, et al. Highly uniform bilayer graphene on epitaxial Cu–Ni(111) alloy[J]. Chemistry of materials,2016,28(13):4583−4592 doi: 10.1021/acs.chemmater.6b01137 [22] Kouznetsov V, Macák K, Schneider J M. A novel pulsed magnetron sputter technique utilizing very high target power densities[J]. Surface & coatings technology,1999,122(2−3):290−293 [23] Li Q, Ying M J, Liu Z W, et al. The low temperature growth of stable p-type ZnO films in HiPIMS[J]. Plasma science and technology,2021,23(9):095503 doi: 10.1088/2058-6272/ac0687 [24] Hsieh P Y, Chen Y H, Matthews David T A, et al. HiPIMS obtained carbon nano-coatings on copper foil and their thermal conductivity[J]. Surface and coatings technology,2022,442:128565 doi: 10.1016/j.surfcoat.2022.128565 [25] Ogawa Y, Hu B S, Orofeo C M, et al. Domain structure and boundary in single-layer graphene grown on Cu(111) and Cu(100) films[J]. The journal of physical chemistry letters,2012,3(2):219−226 doi: 10.1021/jz2015555 [26] Popov D N, Kotlarova T K, Uzunov T D. Oxygen incorporation in Al thin films during deposition by dc magnetron sputtering[J]. Vacuum,1988,38(11):1015−1017 doi: 10.1016/0042-207X(88)90566-0 [27] Moram M A, Barber Z H, Humphreys C J. The effect of oxygen incorporation in sputtered scandium nitride films[J]. Thin solid films,2008,516(23):8569−8572 doi: 10.1016/j.tsf.2008.05.050 [28] Kovács G J, Bertóti I, Radnóczi G. X-ray photoelectron spectroscopic study of magnetron sputtered carbon–nickel composite films[J]. Thin solid films,2008,516(21):7942−7946 doi: 10.1016/j.tsf.2008.06.005 [29] Abrasonis G, Scheinost A C, Zhou S, et al. X-ray spectroscopic and magnetic investigation of C: Ni nanocomposite films grown by ion beam cosputtering[J]. Journal of physical chemistry C,2008,112(33):2628−12637 [30] Xiong W, Guo Q, Guo Z, et al. Atomic layer deposition of nickel carbide for supercapacitors and electrocatalytic hydrogen evolution[J]. Journal of materials chemistry A,2018,6(10):4297−4304 doi: 10.1039/C7TA10202J [31] Bayer B C, Bosworth D A, Michaelis F B, et al. In situ observations of phase transitions in metastable nickel (-carbide)/carbon nanocomposites[J]. The journal of physical chemistry C,2016,120(39):22571−22584 [32] Ehrlich A, Kühn M, Richter F, et al. Complex characterisation of vacuum arc-deposited chromium nitride thin films[J]. Surface and coatings technology,1995,76−77:280−286 doi: 10.1016/0257-8972(95)02583-9 [33] Li Q, Yang L Z, Wang Z D, et al. The superior properties of CrN coatings prepared by high power pulsed reactive magnetron sputtering[J]. AIP advances,2020,10(1):015125 doi: 10.1063/1.5132783 [34] Panciera F, Hoummada K, Perrin C, et al. Ni(Pt)-silicide contacts on CMOS devices: Impact of substrate nature and Pt concentration on the phase formation[J]. Microelectronic engineering,2014,120(25):34−40 [35] Li X, Cheng B, Asempah I, et al. Effect of different Ni contents on thermal stability of Cu(Ni) alloy film[J]. Journal of electronic materials,2020,49(10):5674−5680 doi: 10.1007/s11664-020-08340-2 [36] Wang L, Guo X, Dong S T, et al. Effect of carbon-doped Cu(Ni) alloy film for barrierless copper interconnect[J]. Coatings,2024,14(1):68−78 doi: 10.3390/coatings14010068 [37] Cheng B, Chen H M, Asempah I, et al. Self-formed diffusion layer in Cu(Re) alloy film for barrierless copper metallization[J]. Coatings,2022,12(5):613−621 doi: 10.3390/coatings12050613 [38] Seah C M, Chai S P, Mohamed A R. Mechanisms of graphene growth by chemical vapour deposition on transition metals[J]. Carbon,2014,70:1−21 doi: 10.1016/j.carbon.2013.12.073 [39] Grigore E, El Mel A A, Granier A, et al. The influence of Ni content on the characteristics of C–Ni thin films[J]. Surface & coatings technology,2012,211:188−191 [40] Chen S, Cai W, Piner R D, et al. Synthesis and characterization of large-area graphene and graphite films on commercial Cu-Ni alloy foils[J]. Nano letters,2011,11(9):3519−3525 [41] Bleu Y, Bourquard F, Michalon J Y, et al. Transfer-free graphene synthesis by nickel catalyst dewetting using rapid thermal annealing[J]. Applied surface science,2021,555:149492 [42] Tan P, Fu L C, Teng J, et al. Effect of texture on wear resistance of tantalum nitride film[J]. Tribology international,2019,133:126−135 doi: 10.1016/j.triboint.2019.01.001 [43] Cho J H, Gorman J J, Na S R, et al. Growth of monolayer graphene on nanoscale copper-nickel alloy thin films[J]. Carbon,2017,115:441−448 doi: 10.1016/j.carbon.2017.01.023 [44] Zheng M, Takei K, Hsia B, et al. Metal-catalyzed crystallization of amorphous carbon to graphene[J]. Applied physics letters,2010,96(6):063110 doi: 10.1063/1.3318263 -

首页

首页 登录

登录 注册

注册

下载:

下载: