-

硬质合金是由难熔金属化合物(如WC, TiC, TaC等)和过渡族金属(Co, Ni, Fe等)组成, 通过粉末冶金方法制备的复合材料. 硬质合金广泛应用于切削工具、矿山工具、模具等[1–5]的制备, 已成为工业领域不可或缺的重要材料[6]. 硬质合金的使用范围和使用寿命在很大程度上取决于其力学性能, 如强度、硬度、韧性及耐磨、耐蚀等性能. 其中, 硬度作为一项典型的标准性能, 在硬质合金材料质量控制中起着重要作用[7,8]. 已有研究表明, 硬质合金硬度的影响因素很多, 包括硬质合金成分(如Co含量、碳含量、晶粒长大抑制剂成分及含量等)、烧结工艺(如烧结温度、保温时间、烧结压力、升温速率等)及制备得到硬质合金微观组织表征参量(如晶粒尺寸、WC晶粒邻接度、Co平均自由程等)[9–13]. 针对上述影响因素, 已通过实验方法获得了一定的结果, 为硬质合金的开发提供了很好的基础.

然而, 仅靠实验研究无法完全满足现代制造业所需的新型硬质合金开发和个性定制的要求. 以纳米晶硬质合金研究为例: 根据Hall-Petch公式推断[14], 当WC晶粒尺寸降至纳米尺度(<100 nm)时硬质合金的硬度会明显增大. 然而, 烧结过程中粉末原料的致密化和WC晶粒长大同时进行, 全致密纳米晶硬质合金的制备非常困难. 现有研究表明, 相比于超细晶硬质合金, 近全致密纳米晶硬质合金的硬度并没有大幅的提高[15,16]. 因此, 亟需阐明全致密的纳米晶硬质合金是否具有人们期待的高硬度, 为高性能硬质合金的开发提供研发方向. 尤为重要的是, 影响硬质合金硬度的因素通常存在关联关系, 如不同Co含量的硬质合金, 与之匹配的烧结工艺参数不同[17–19]; 随着烧结温度的降 低和晶粒长大抑制剂的添加, WC晶粒尺寸减小; 随着Co含量的增大, WC晶粒邻接度减小、Co平均自由程增大; 高Co含量硬质合金可在较低的烧结温度下致密化, 可降低W和C原子在Co液相中的溶解/析出速度, 从而降低WC晶粒尺寸等. 因此, 如何选择关键的影响因素, 获得它们的优化匹配是制备高硬度硬质合金的关键[20,21]. 目前结合经验和实验的方法, 凭实验“试错”来探索适当的微观组织结构组合获得合适硬度的硬质合金方法, 可控性差, 费时费力. 因此, 急需寻找一个能够有效快速识别硬质合金硬度的策略, 为硬质合金的研发提供指导.

机器学习是研究计算机如何模拟人类学习行为以自动获取知识, 从而不断改善自身性能的一门学科. 机器学习作为一种新兴的学习方式, 它从已有的数据中学习以产生可靠的、可重复的决策和结果, 在材料力学性能预测方面发挥了重要作用[22–29]. 然而, 目前在硬质合金材料中的应用较少, 仅有的报道基于机器学习建立了一种预测WC-10%Co-0.5%Cr3C2硬质合金(含量单位为质量分数)抗弯强度的可重复性工艺预测模型, 基于文献收集数据, 实现了通过合金成分、物理特性等对该硬质合金的密度、矫顽力、横向断裂强度等力学性能的预测, 均获得了较好的预测效果[30,31]. 由此可见, 机器学习方法对硬质合金力学性能预测是完全可行性的.

本研究的目的是建立适用于硬质合金材料、具有更高预测准确度和适用性的硬度预测模型. 以应用最为广泛的WC-Co硬质合金为例, 基于从文献中收集、清洗等得到的实验数据, 通过特征筛选选择影响硬质合金硬度的关键特征. 通过4种机器学习算法的模型, 在参数优化的基础上对WC-Co硬质合金的硬度进行了预测, 并经过10次10折交叉验证及多种评价指标对模型在测试集上的预测结果进行评估, 得到综合预测误差最小的机器学习模型; 最后, 为获得硬质合金硬度与关键影响特征间的定量关系, 以预测精度最高的机器学习模型预测结果为原始数据, 采用多项式回归方法进行硬质合金硬度的预测, 为高硬度硬质合金的研发提供 参考.

-

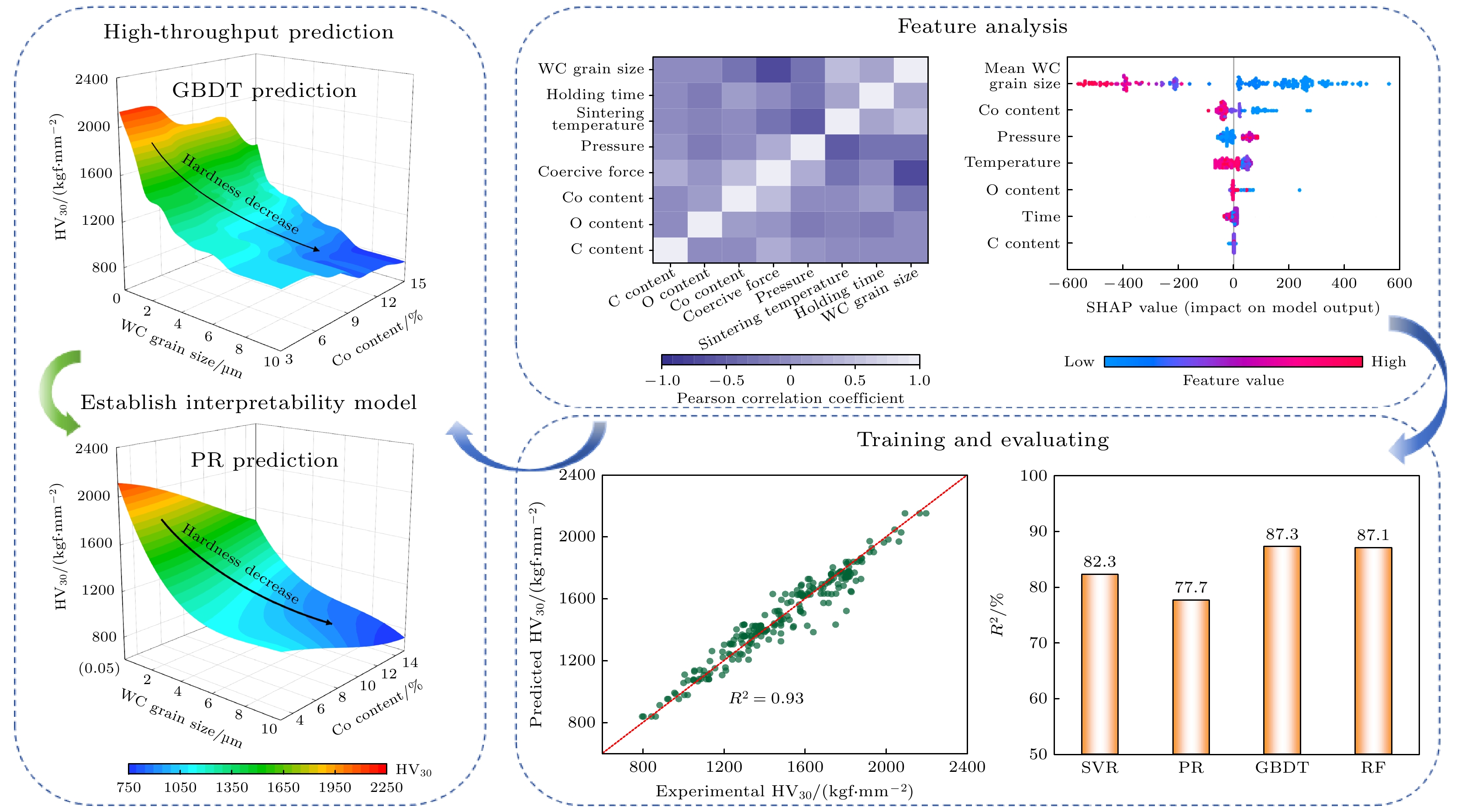

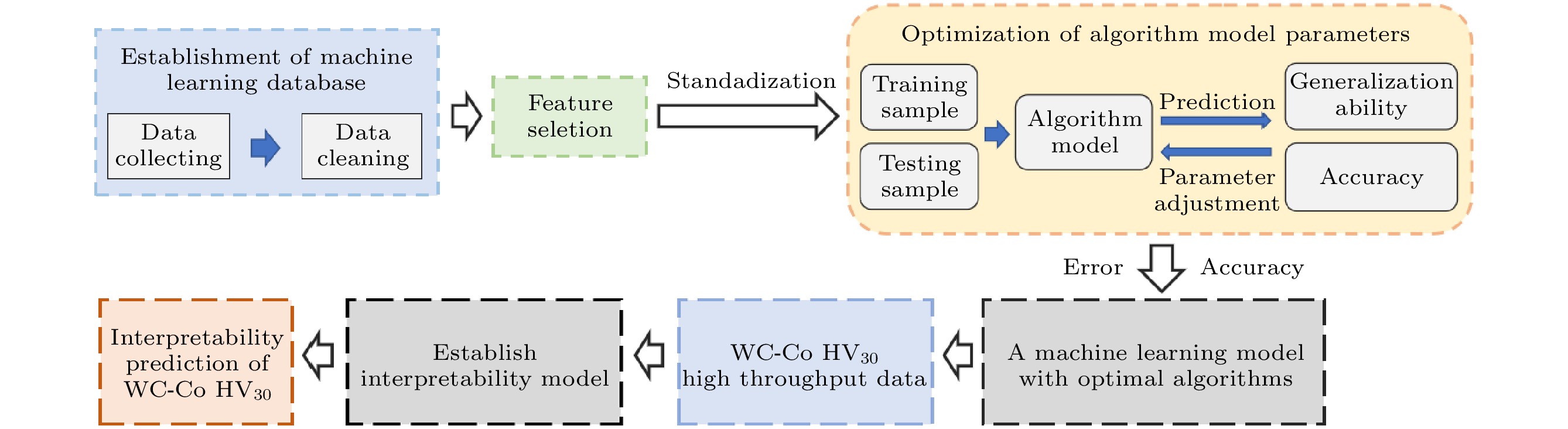

图1是硬质合金硬度机器学习(machine learning, ML)模型的构建流程, 主要包括机器学习数据集的构建、特征筛选、选取特征的标准化处理及最优算法模型的选择、预测数据的可解释性模型建立及WC-Co硬质合金硬度的高通量预测.

-

通过知网、Science Direct、Web of Science等公开平台正式出版的文献, 获取了360条关于硬质合金硬度的数据. 在初始特征选择时, 本研究将影响WC-Co硬质合金硬度的输入特征分为化学成分、制备工艺参数、硬质合金组织和性能等表征参数. 硬度(hardness)作为目标变量, 其范围在800—2319 kgf/mm2; 化学成分包括C含量(C content)、O含量(O content)、Co含量(Co content), 相应取值范围(质量分数)分别为5.34%—6%, 0.18%—0.67%和3%—15%; 制备工艺参数包括烧结温度(sintering temperature)、压力(pressure)、保温时间(holding time), 对应取值范围分别为1100—1450 ℃, 0—120 MPa和5—100 min; 硬质合金组织和性能的表征参数包括WC的晶粒尺寸(WC grain size)以及矫顽力(coercive force), 其范围分别位于0.096—10.8 μm, 2.1— 41.2 kA/m. 鉴于部分数据特征不全的问题, 对不同实验组数值变化 不大的C含量、O含量进行填补, 填补值为各实验中该特征的平均值; 对缺失变化相对较大的特征(如Co含量、WC晶粒尺寸、保温时间、烧结温度、压力)的数据组进行删除; 由于矫顽力的数据量较少, 对含有矫顽力表征参数的数据组, 保持不变, 即对缺少矫顽力的数据组保持矫顽力参数空缺.

-

特征筛选是一个非常重要的数据预处理过程. 为剔除冗余和硬质合金硬度不相关的特征, 提高机器学习模型的精确, 采用各特征之间的皮尔逊相关系数(pearson correlation coefficient)和SHAP (shapley additive explanations)[32,33]分析方法, 筛选出影响硬质合金硬度的关键特征.

皮尔逊相关系数可以分析和识别具有高相关性的特征, 从而消除具有高度相关或线性相关关系的特征, 以保证模型的稳定性; 而对于具有非简单线性关系的特征变量, 通常通过计算特征的重要性来进行筛选. 基于算法模型(如决策树、随机森林等)的SHAP分析是特征重要性预测的常用方法. 对于特定样本的预测值, SHAP值就是该样本中每个特征对预测值的贡献[34]. SHAP值服从以下等式:

其中, yi为模型对第i个样本的预测值; ybase为整个模型的基线(通常是所有样本的目标变量的均值); xi为第i个样本,

$x_{i, j}$ 为第i个样本的第j个特征;$f(x_{i,j}) $ 为$x_{i,j}$ 的SHAP值. SHAP值为正时表示该特征的取值倾向于增大因变量的值, SHAP值大小即为增加的量; SHAP值为负时表示该特征的取值倾向于减小因变量的值, SHAP值大小即为减小的量. SHAP分析不仅可消除不同算法模型得到结果的不一致性, 还可以表征各自变量对因变量的影响趋势和程度. -

机器学习算法的选择是机器学习模型构建的关键. 由于本研究收集的影响WC-Co硬度的特征均为连续型变量, 因此选择可预测连续输出量的回归算法. 本文采用支持向量机回归(support vector regression, SVR)[35]、多项式回归(polynomial regression, PR)[36]、梯度提升决策树(gradient boosting decision tree, GBDT)[37]、随机森林(random forest, RF)[38]等常用的4种机器学习算法进行硬质合金硬度的预测. 以均方误差(MSE)((2)式)、平均绝对误差(MAE)((3)式)和代表模型预测准确率的决定系数(R2)((4)式)来评估机器学习模型的优劣.

其中,

$ {y}_{m} $ 为第m个样本的真实值,$ {y}_{m}' $ 为第m个样本的预测值,$ \overline{{y}_{m}'} $ 为所有真实值的平均值. 机器学习模型预测结果的MSE和MAE越小、R2越大, 表明该模型越适合硬质合金硬度的预测. -

SVR算法模型的主要参数包括惩罚系数、核函数以及核函数系数等, 而PR算法模型的主要参数为多项式回归函数的阶数. 针对主要参数数量较少的SVR和PR算法模型, 采用网格寻找基础参数, 再经10次10折交叉验证的方法确定其最优参数.

对于主要参数较多的GBDT与RF算法模型, 鉴于网格搜索确定参数需要的时间较长, 采用手动调参得到优化参数. 即针对某一参数, 在给定的范围内, 结合模型测试集的泛化误差随参数的变化趋势, 优化获得基础参数. 对具有多个基础参数组合的算法模型进行10次10折交叉验证, 如果该算法模型的准确率满足要求, 则选择该参数组合作为算法模型的优化参数; 相反, 如果该算法模型的准确率不满足要求, 则重新调整参数范围, 进行参数的调整, 直至参数组合满足要求. 调参过程中模型测试集的泛化误差是用来衡量一个学习机器推广未知数据的能力, 即根据从样本数据中学习到的规则能够应用到新数据的能力, 是评估模型对于未知数据的预测能力的重要指标. 泛化误差由偏差(bias)、方差(variance, 简称Var)及噪声组成. 噪声表示当前任务上学习算法所能达到的期望泛化误差的下界, 主要来自于“数据采集”的过程(如试验设备产生的随机偏差、实验中其他不可控因素的干扰等), 因此, 噪声无法通过模型参数来消除, 通常在数据清洗阶段去除异常数据来减小噪声. 偏差表示模型中预测值和真实值之间的差异, 方差用来衡量算法模型的稳定性. 算法模型预测越准确、越稳定、泛化能力越强, 其偏差和方差越低.

-

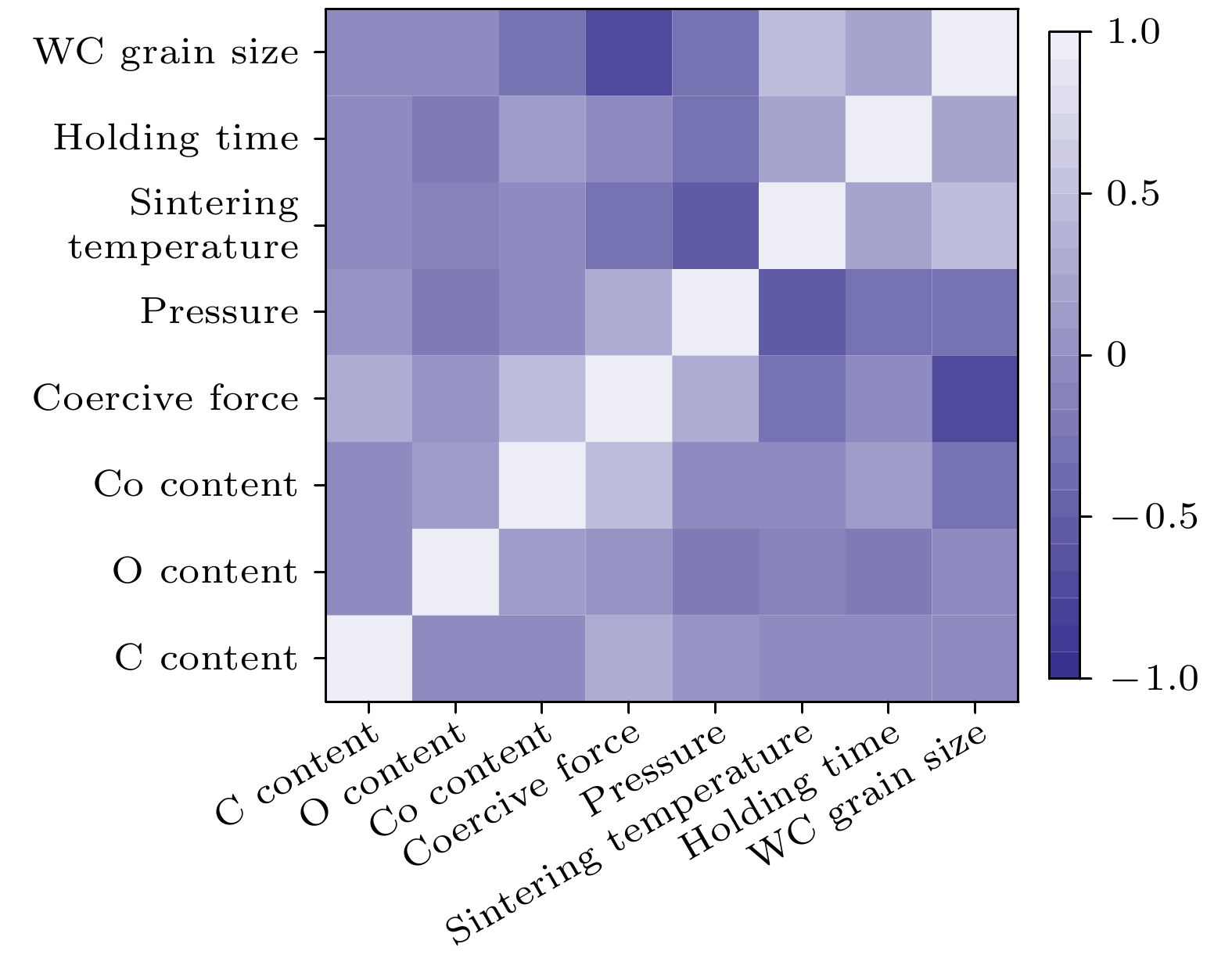

图2所示是影响硬质合金硬度特征之间的皮尔逊相关系数图. 图中颜色越深表明两特征之间存在极强的负向相关性(最小相关性系数为–1), 颜色越浅表明两特征存在极强的正向相关性(最大相关性系数为1).

可以看出, 矫顽力与WC晶粒尺寸的皮尔逊相关系数为–0.73, 表明两者之间存在着高度负向线性相关性. 综合考两个特征的使用频率, 删去矫顽力这一特征, 保留WC晶粒尺寸特征.

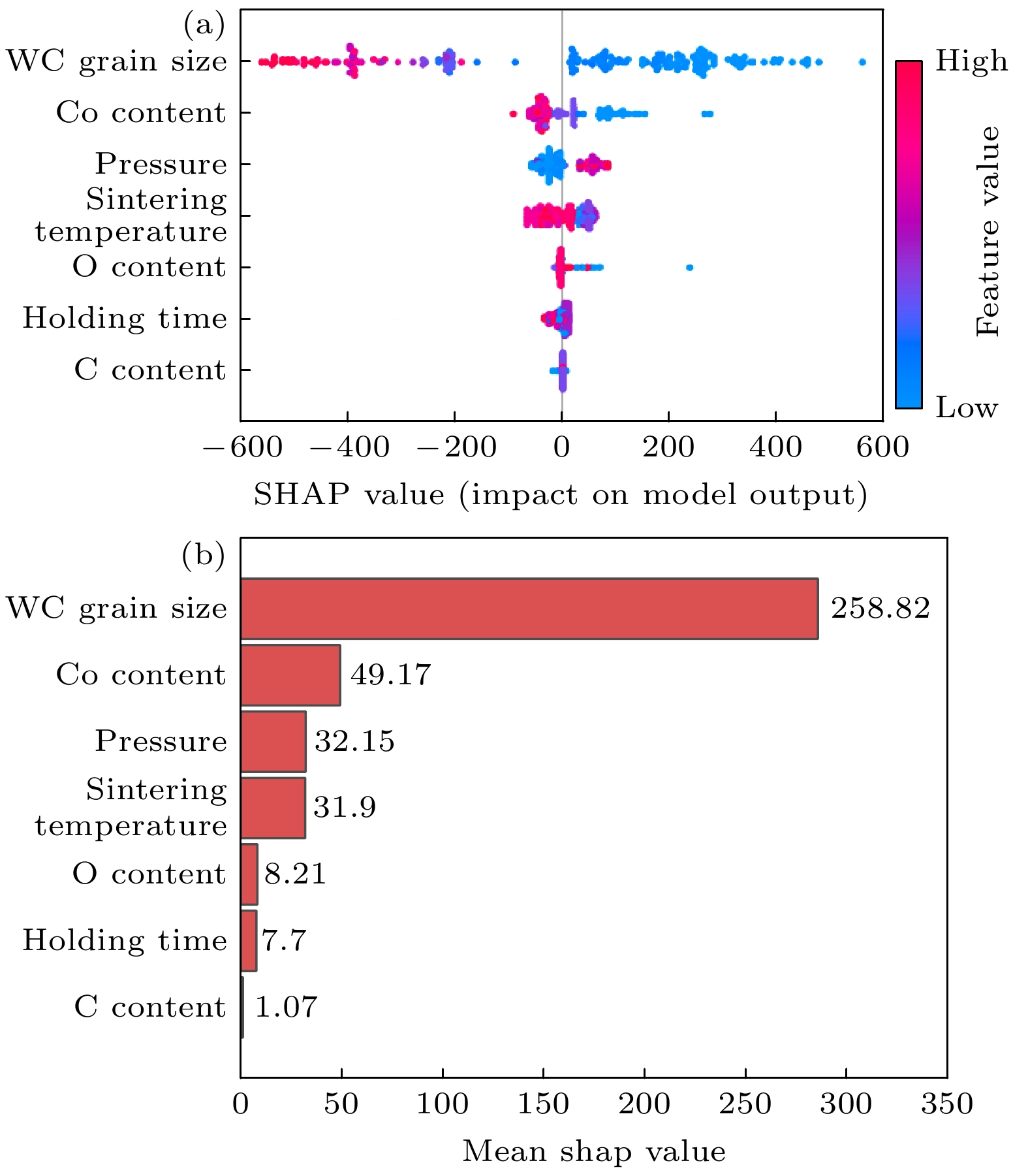

进一步, 基于随机森林模型, 得到各特征对硬质合金WC晶粒尺寸的SHAP值及其绝对值的平均值如图3所示. 可以看出, WC晶粒尺寸对硬度的影响最大, 其次是Co含量, 之后是压力、烧结温度等. 另外, 图3(a)中每个采样点的颜色代表该特征的数值大小, 红色代表特征的数值高, 而蓝色意味着数值低. 可得到特征对硬度的影响规律. 以WC晶粒尺寸为例, 大WC晶粒尺寸(红色点所示)可降低硬质合金硬度, 而小WC晶粒尺寸的硬质合金可提高其硬度, 且WC晶粒尺寸越小, 对硬度的影响程度越大.

综上可见, WC 晶粒尺寸和Co含量是影响硬质合金硬度的关键特征. 因此, 选择WC晶粒尺寸和Co含量作为关键特征, 进行硬质合金硬度的高通量预测.

-

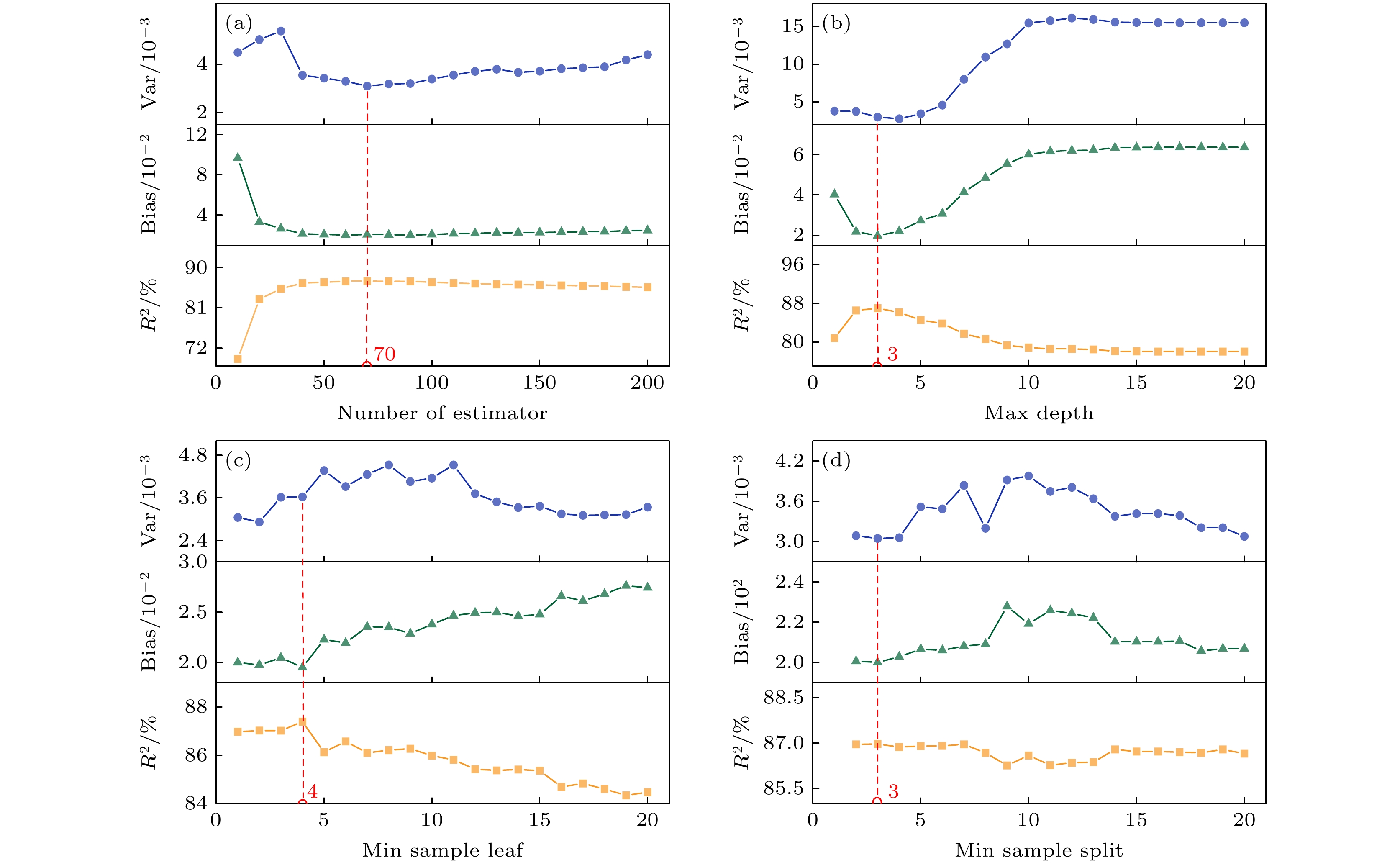

由于GBDT模型与RF模型的参数大部分相同, 如弱学习器数量(number of estimator)、树的深度(max depth)、叶子节点最少样本数(min sample leaf)以及内部节点再划分所需最小样本数(min sample split)等. 但有少数参数不同, 如GBDT需要查找适合的子采样比例(subsample)、学习率(learning rate)以及损失函数, 而RF需要调节合适的最大特征数(max feature). 考虑到二者使用的参数优化方式相同, 因此本文以GBDT模型的部分重要参数优化为例, 介绍手动调参的过程. 具体结果如图4所示.

图4(a)展示了弱学习器数量的调参范围为0—200时, GBDT算法模型测试集的决定系数、偏差和方差. 可以看出, 当弱学习器数量为70时, 模型具有较高的R2值, 达到了87.2%, 同时具有较低的偏差值0.0207和最低的方差值0.00309. 也就是说, 此时模型具有良好预测准确性、稳定性和泛化能力. 根据图4(b)—(d)可以看出, 树的深度为3、叶子节点最少样本数为4、内部节点再划分所需最小样本数为3时, GBDT模型具有最高的R2值、较低的偏差和方差值. 将上述优化参数组合作为GBDT模型的基础参数. 基于上述优化参数组合的GBDT算法模型, 对数据进行10次10折交叉验证, 结果表明模型的准确率超过87%, 由此确定上述基础参数组合可作为GBDT算法模型的最优参数, 进行硬质合金硬度的预测. RF算法模型的最优参数采用相同的方法得到.

-

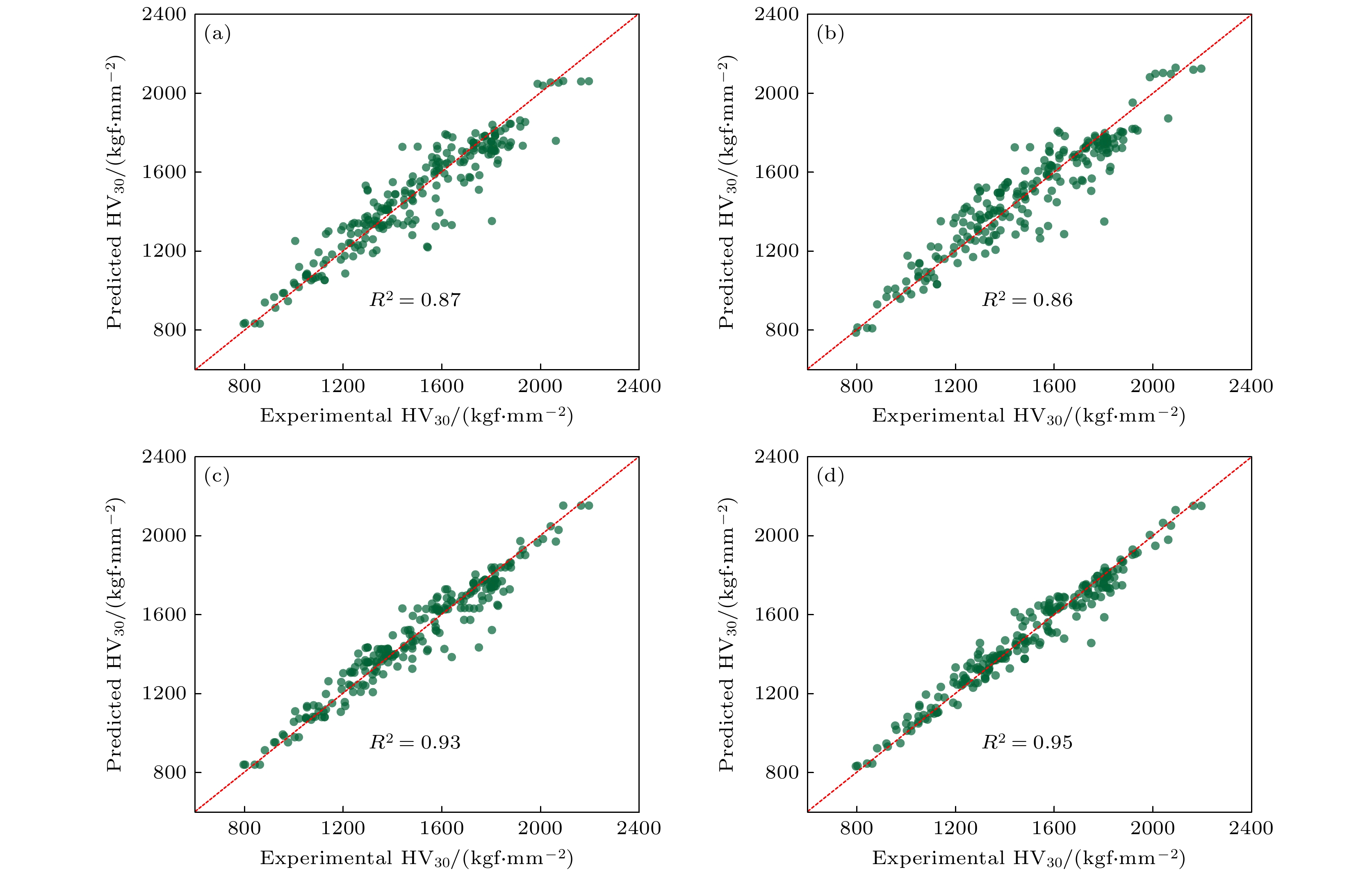

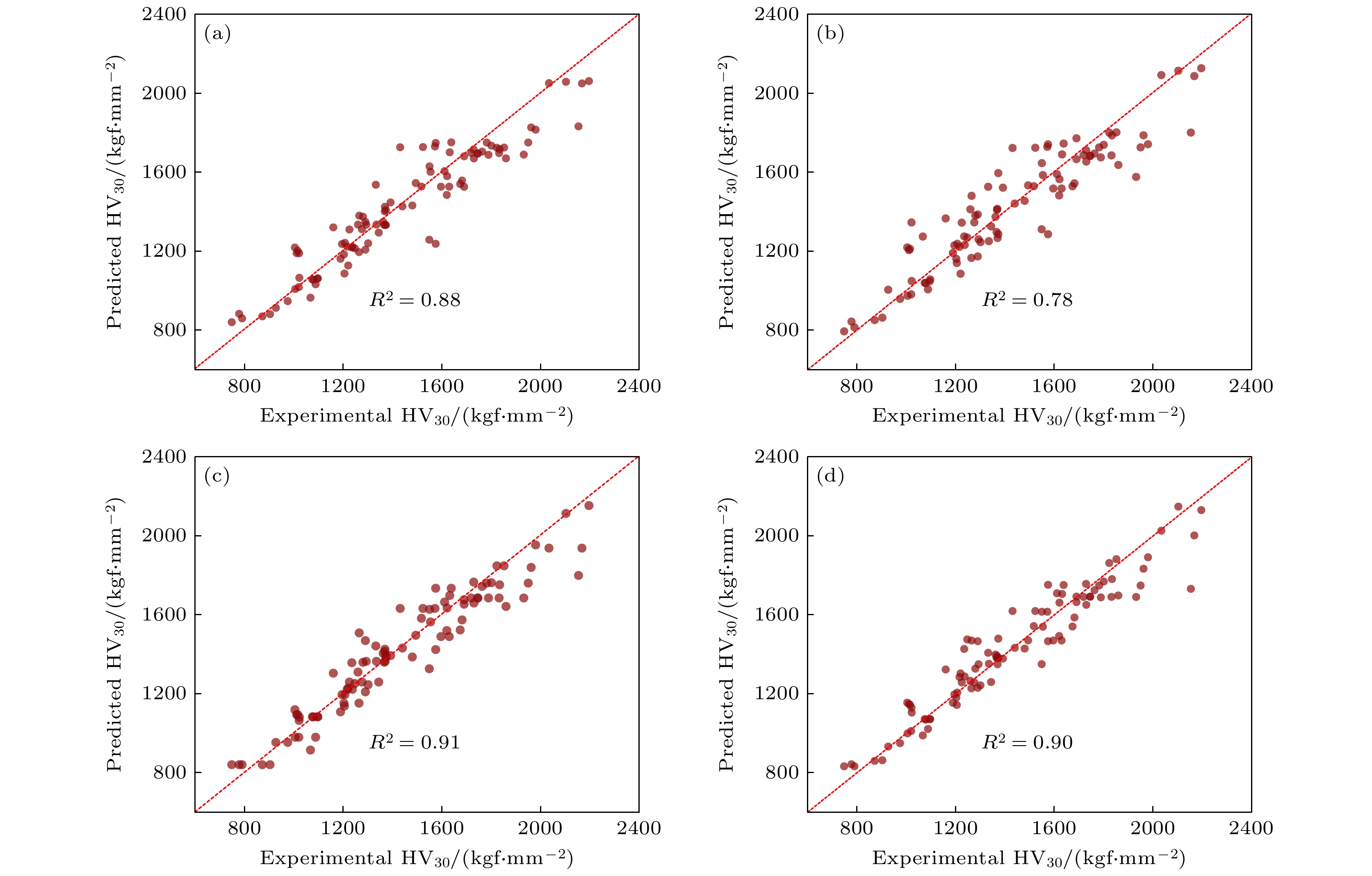

机器学习模型构建过程中, 训练集和测试集划分按照一定数据比例随机划分、进而采用10折交叉验证的方法, 确定数据划分的最优比例. 考虑到模型训练需要足够多的数据, 因此训练集和测试集的数据比例分别选择了9∶1, 8∶2, 7∶3和6∶4进行模型的训练. 结果表明, 训练集和测试集数据比例在7∶3时, 4种机器学习算法模型的测试集R2相对最高. 因此, 将预处理后的数据集按照7∶3的比例随机分成训练集和测试集. 采用参数优化后的4种机器学习算法模型对训练集进行学习, 并对测试集进行预测, 结果如图5和图6所示. 图中的绿色和红色的实心圆分别代表训练集和测试集的数据, 虚线上数据表明硬质合金硬度的真实值和预测值完全吻合, 数据越靠近该虚线, 表明预测值和真实值之间的绝对误差越小.

由图5可知, 4种算法模型得到训练集的数据大多数落在硬质合金硬度的真实值和预测值完全吻合的虚线周围, 预测效果较好. 相比较而言, RF算法的R2值最大达到0.95 (图5(d)), 训练效果最好; 其次是GBDT算法和SVR算法, R2值分别为0.93和0.87 (图5(a), (c)), 而PR算法训练效果相对较差, R2值仅为0.86 (图5(b)). 对于测试集的预测效果(图6)而言, GBDT算法的预测精度最高, 其次是RF算法和SVR算法, PR模型的预测效果最差.

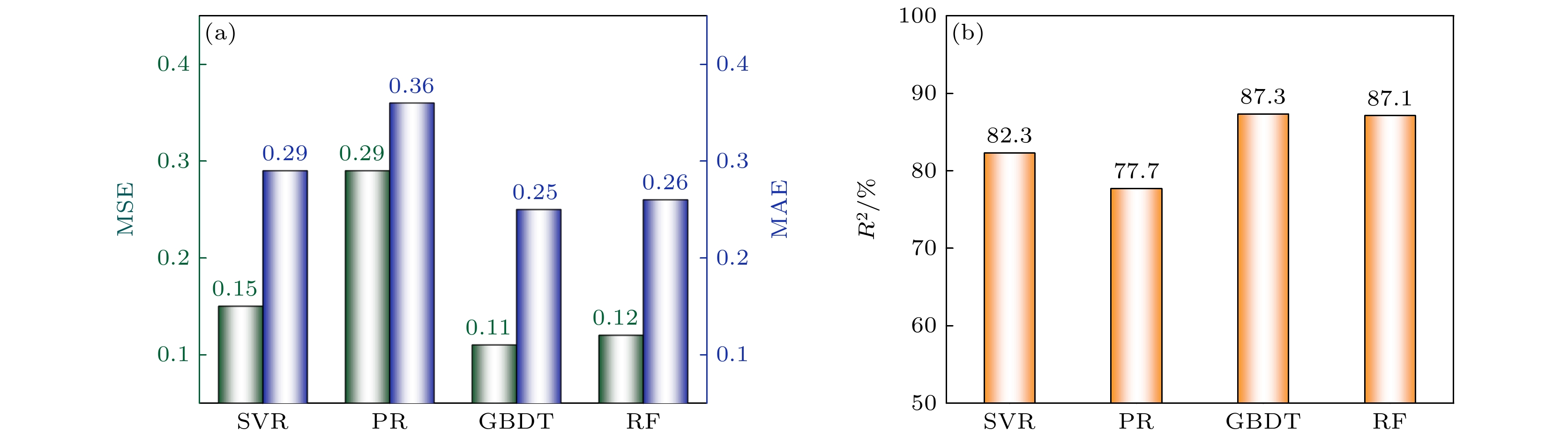

为更为全面地评估机器学习算法模型的优劣, 选择合适的硬质合金硬度预测模型, 对不同算法模型测试集的MSE和MAE以及经10次10折交叉验证后得到测试集的R2进行了分析, 结果如图7所示. 可以看出, 4种算法模型的R2值均超过77%. 其中, GBDT算法模型的R2值最高, 为87.3%; MSE与MAE最低, 分别为0.11和0.25. 因此, 本研究优先选择误差最低、准确率最高的GBDT模型作为预测WC-Co硬质合金硬度的最佳模型.

-

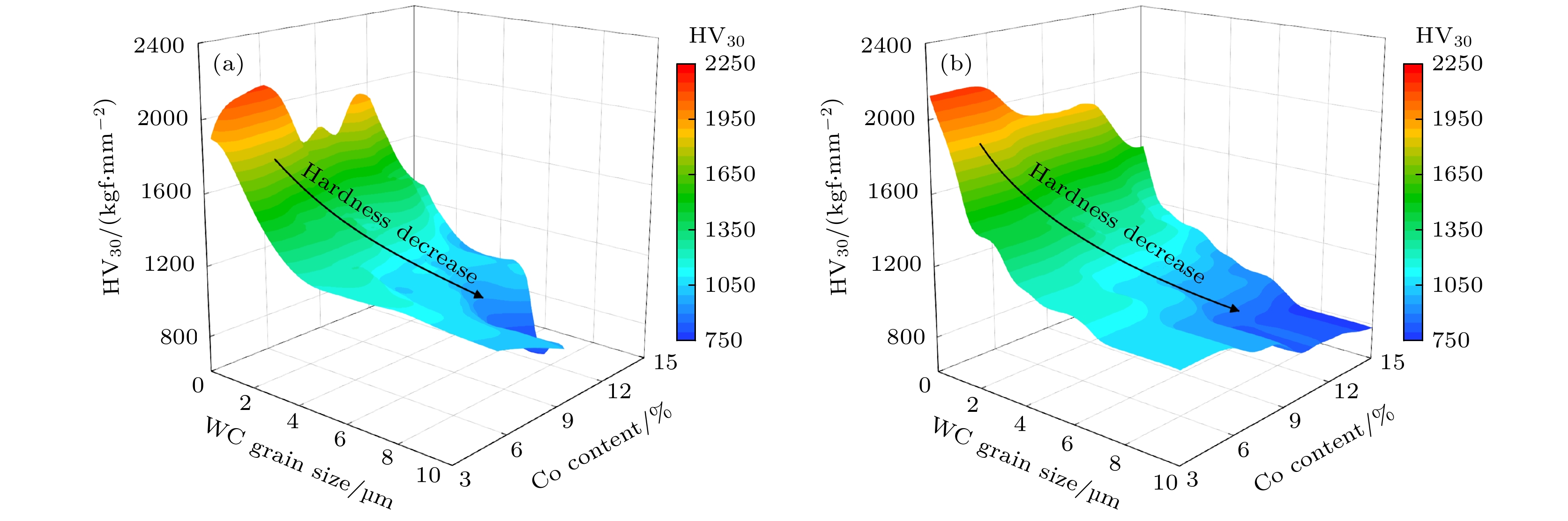

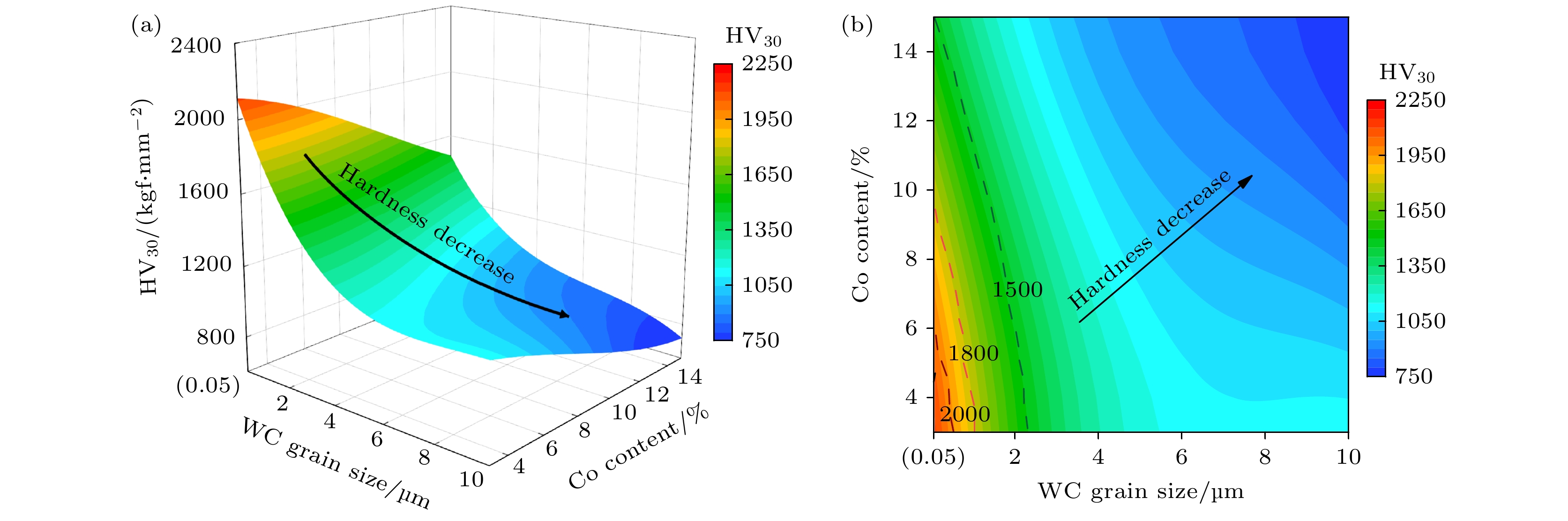

图8所示是WC-Co硬质合金硬度随WC晶粒尺寸及Co含量的变化. 可以看出, 随着WC晶粒尺寸及Co含量的增大, 硬度整体呈现出下降的趋势. 然而实验数据有限, 尤其是在一些难制备材料或目前关注不多区域的数据存在空缺(图8(a)), 例如, 在WC晶粒尺寸小于100 nm区域、低Co (低于6%)区域以及WC晶粒尺寸大于5 μm且Co含量高于10%的区域等. 采用具有优化参数GBDT算法的机器学习模型进行高通量预测得到1313种WC-Co硬质合金的硬度, 获得硬度随WC晶粒尺寸及Co含量的变化如图8(b)所示. 可以看出, 预测得到硬质合金的硬度随着Co含量和WC晶粒尺寸的变化趋势与原始数据基本一致, 体现了GBDT算法模型预测的准确性. 同时预测结果拓展了实验难以测定区域的数据.

然而, GBDT模型是通过迭代拟合残差来逐步改进预测结果. 每一轮迭代, 都会有一个新的弱学习器被训练来拟合上一轮模型的残差, 然后, 将上一轮模型的预测结果与当前的弱学习器的预测结果加权组合, 得到当前轮的预测结果. 因此, GBDT的学习效果受原始数据影响很大. 由图8(a)所示的原始数据可知, 硬质合金硬度存在较高或较低值, 使数据分布的连续性较差, 导致GBDT算法模型的预测结果存在连续性差的区域; 此外GBDT模型属于黑箱模型, 无法给出一个准确的表达式来描述硬度和WC晶粒尺寸、Co含量之间的关系规律, 不利于后期针对高硬度硬质合金开发进行指导.

-

为实现硬质合金硬度的可解释性预测, 以GBDT算法的机器学习模型得到的高通量预测结果为原始数据, 通过PR算法模型获得的目标变量硬度与WC晶粒尺寸和Co含量之间的量化关系为

其中HV30为硬质合金硬度, 单位为kgf/mm2 (1 kgf/mm2 = 9.80665 MPa); d为WC晶粒尺寸, 单位为μm; ω表示Co含量(质量分数), 单位为%.

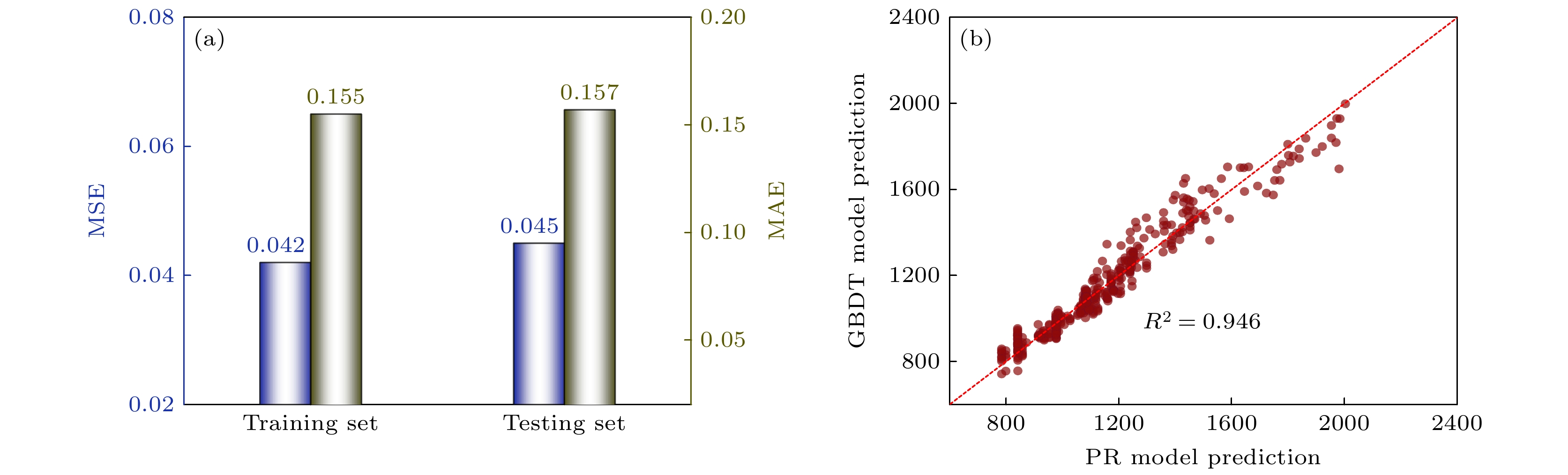

图9(a)所示为PR算法模型训练集和测试集训练与预测效果的评估. 可以看出, 训练集和测试集的MSE均小于0.1, 表明了模型良好的学习能力和预测能力; 训练集和测试集的MAE及MSE的差距较小, 说明该模型预测结果不存在过拟合. 另外, 由图9(b)可知, PR算法模型测试集预测准确率达到0.946, 表明PR算法模型具有很好的预测结果.

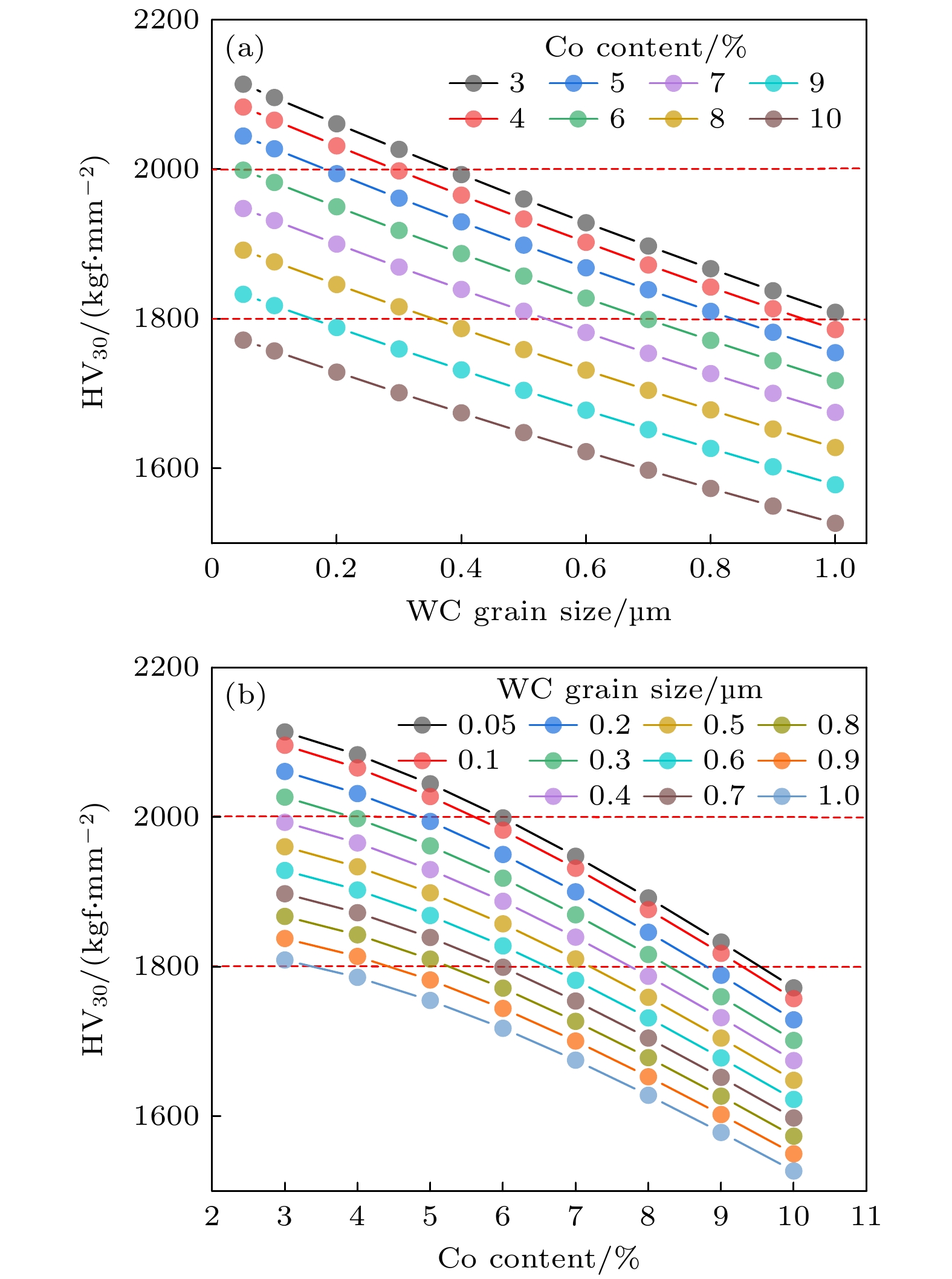

图10是采用PR算法模型对WC-Co硬质合金的硬度进行高通量预测的结果. 预测范围为: 0.05 μm < d < 10 μm, 3% < ω < 15%. 由硬度、WC晶粒尺寸、Co含量构成的三维立体图, 如图10(a)所示. 可以看出, 硬质合金的硬度HV30分布在750—2125 kgf/mm2之间, 随WC晶粒尺寸和Co含量的增大呈下降趋势, 且在测定的范围内, 硬度随WC晶粒尺寸的变化大于随Co含量的变化. 从图10(b)可以看出: 在高钴或WC晶粒尺寸较大区域(绿色虚线右侧区域), HV30小于1500 kgf/mm2; 在低钴、小WC晶粒尺寸区域(粉色虚线左侧区域), HV30大于1800 kgf/mm2; 尤其是当硬质合金的Co含量和WC晶粒尺寸分别低至6%和0.1 μm时(红色虚线左侧区域), HV30高达2000 kgf/mm2以上.

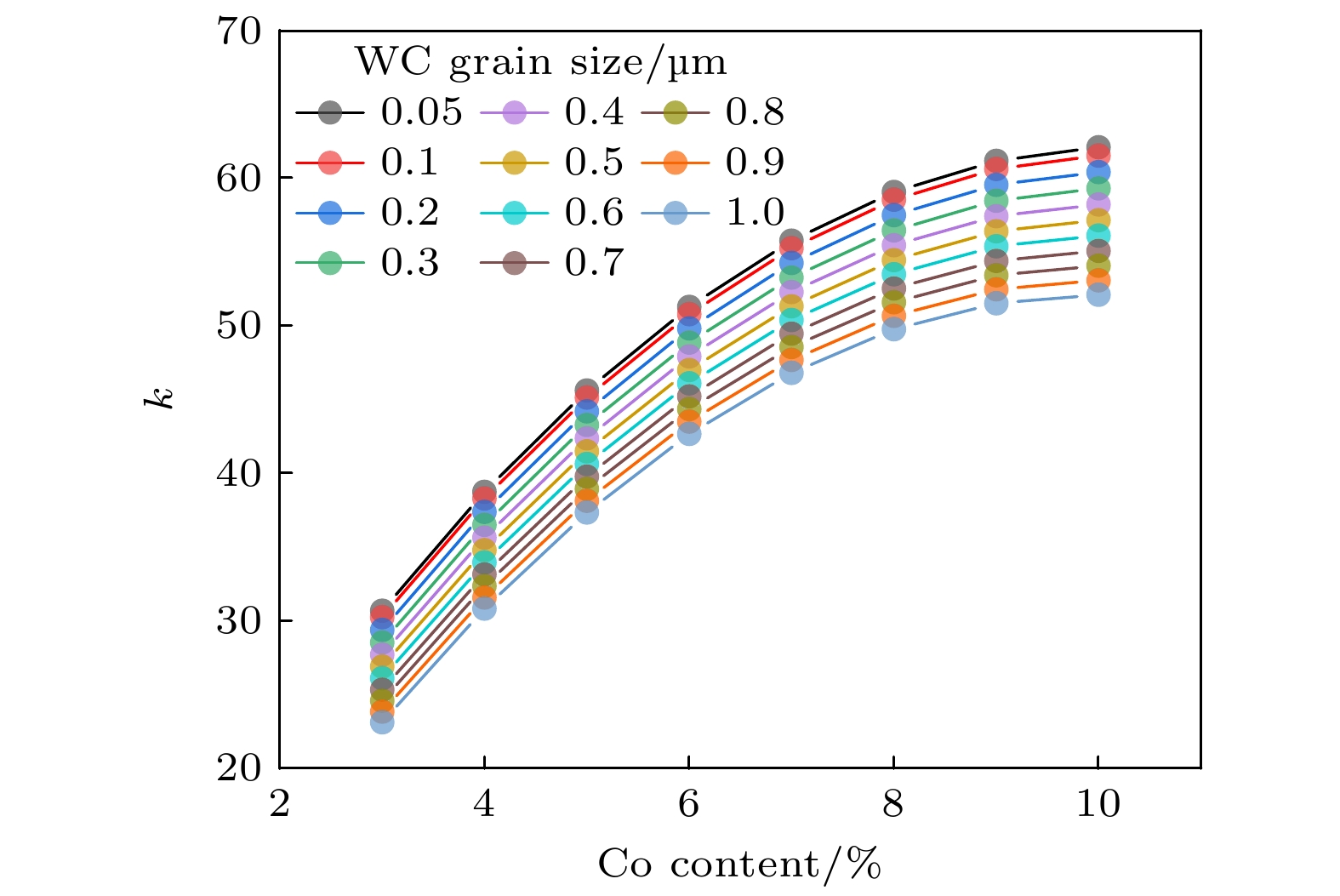

为获得高硬度硬质合金随特征的变化, 对硬度大于1800 kgf/mm2区域进行了进一步的分析. 硬度随WC晶粒尺寸和Co含量的变化如图11所示. 可以看出, 硬质合金的硬度随着WC晶粒尺寸和Co含量的增大均呈现下降趋势, 且硬度在WC晶粒尺寸为0.05—1 μm和Co含量在3%—10%范围内的变化量相差不大. 硬度的变化速率(以图11(b)所示曲线的斜率k表示)如图12所示. 随着WC晶粒尺寸的增大, 硬度变化速率呈下降趋势, 但随Co含量的增大则明显增大, 这表明硬度随WC晶粒尺寸和Co含量的下降呈非单调变化. WC晶粒尺寸越小、Co含量越高, WC晶粒尺寸以及Co含量的变化对硬度的影响越大.

综上可知, 减小WC晶粒尺寸和降低Co含量是获得高硬度的关键. 研究结果对设计和制备具有高硬度的WC-Co硬质合金具有重要的指导作用.

-

本文通过机器学习用数据库建立、特征抽取、算法模型参数优化和硬质合金硬度的高通量预测, 获得了WC-Co硬质合金硬度的关键影响因素及其影响规律, 可为具有高硬度的硬质合金材料设计研发提供指导.

1) 构建了包含8种WC-Co硬质合金硬度影响因素特征的原始数据集, 筛选出WC晶粒尺寸和Co含量是影响硬质合金硬度的关键特征;

2) 相比于SVR, PR以及RF算法模型, GBDT算法模型对硬质合金硬度的预测准确率最高、MSE和MAE最低, 是最适合预测分析硬质合金硬度的机器学习算法模型;

3) 基于GBDT算法模型预测得到的高通量数据, 采用PR算法得到了硬质合金硬度与WC晶粒尺寸、Co含量之间的可解释性计算模型, 实现了对WC-Co硬质合金硬度的高精度预测;

4) 减小晶粒尺寸和降低Co含量是获得硬质合金高硬度的关键, 且相比于Co含量, WC晶粒尺寸的调控对改变硬质合金的硬度更为有效.

机器学习辅助的WC-Co硬质合金硬度预测

Hardness prediction of WC-Co cemented carbide based on machine learning model

-

摘要: 硬度是硬质合金材料的一项典型代表性能, 受多种因素的影响且各因素间常存在关联关系. 本文旨在获得WC-Co硬质合金硬度的关键影响因素并实现硬度的高通量预测. 建立了以硬质合金硬度为目标变量, 以原料成分、烧结工艺和烧结体表征信息为特征的数据集; 通过对特征的皮尔逊相关系数和SHAP分析, 发现WC晶粒尺寸和Co含量对硬质合金硬度的影响最为显著. 基于机器学习的支持向量机、多项式回归、梯度提升决策树、随机森林等算法, 分别构建了硬质合金硬度预测模型. 采用10折交叉验证方法对模型进行定量评估, 结果表明梯度提升决策树算法模型具有最高的精度和较强的泛化能力, 是最适合硬质合金硬度预测的机器学习方法. 基于优选模型的高通量预测数据, 采用多项式回归算法确定了硬质合金硬度与Co含量和WC晶粒尺寸之间的定量关系, 预测准确率达到0.946. 本研究为硬质合金性能的准确高效预测提供了数据驱动方法, 可为高性能硬质合金材料的设计研发提供重要参考.Abstract: The hardness of cemented carbides is a fundamental property that plays a significant role in their design, preparation, and application evaluation. This study aims to identify the critical factors affecting the hardness of WC-Co cemented carbides and develop a high-throughput predictive model for hardness. A dataset consisting of raw material composition, sintering parameters and characterization results of cemented carbides is constructed in which the hardness of cemented carbide is set as the target variable. By analyzing the Pearson correlation coefficient, Shapley additive explanations (SHAP) results, WC grain size and Co content are determined to be the key characteristics influencing the hardness of cemented carbide. Subsequently, machine learning models such as support vector regression (SVR), polynomial regression (PR), gradient boosting decision tree (GBDT), and random forest (RF) are optimized to construct prediction models for hardness. Evaluations using 10-fold cross-validation demonstrate that the GBDT algorithm model exhibits the highest accuracy and strong generalization capability, making it most suitable for predicting and analyzing the hardness of cemented carbides. Based on predictions from GBDT algorithm model, PR algorithm model is established to achieve high-precision interpretable prediction of the hardness of cemented carbides. As a result, a quantitative relationship between hardness and Co content and WC grain size is obtained, demonstrating that reducing grain size and Co content is the key to obtaining high hardness of cemented carbide. This research provides a data-driven method for accurately and efficiently predicting cemented carbide properties, presenting valuable insights for the design and development of high-performance cemented carbide materials.

-

Key words:

- cemented carbide /

- hardness /

- machine learning /

- high-throughput prediction .

-

-

图 4 典型参数对GBDT算法模型的测试集准确率(R2)、偏差(Bias)和方差(Var)的影响 (a) 弱学习器数量; (b) 树的最大深度; (c) 叶子节点最少样本数; (d) 内部节点再划分所需最小样本数

Figure 4. Performance of typical parameters on the testing set in terms of accuracy (R2)、bias (Bias) and variance (Var) based on GBDT model: (a) Number of estimator; (b) max depth; (c) min sample leaf; (d) min sample split.

-

[1] 丁业章, 叶寅, 李多生, 徐锋, 朗文昌, 刘俊红, 温鑫 2023 物理学报 72 068703 doi: 10.7498/aps.72.20221332 Ding Y Z, Ye Y, Li D S, Xu F, Lang W C, Liu J H, Wen X 2023 Acta Phys. Sin. 72 068703 doi: 10.7498/aps.72.20221332 [2] Useldinger R, Schleinkofer U 2017 Int. J. Refract. Met. Hard Mater. 62 170 doi: 10.1016/j.ijrmhm.2016.06.013 [3] Springs G E 1995 Int. J. Refract. Met. Hard Mater. 13 241 doi: 10.1016/0263-4368(95)92671-6 [4] Ghasali E, Orooji Y, Tahamtan H, Asadian K, Alizadeh M, Ebadzadeh T 2020 Ceram. Int. 46 29199 doi: 10.1016/j.ceramint.2020.08.093 [5] Ezquerra B L, Lozada L, Berg H V D, Wolf M, Sánchez J M 2018 Int. J. Refract. Met. Hard Mater. 72 89 doi: 10.1016/j.ijrmhm.2017.12.021 [6] Sun L, Yang T E, Jia C C, Xiong J 2011 Int. J. Refract. Met. Hard Mater. 29 147 doi: 10.1016/j.ijrmhm.2010.09.004 [7] Ding Q J, Zheng Y, Ke Z, Zhang G T, Wu H, Xu X Y, Lu X P, Zhu X G 2020 Int. J. Refract. Met. Hard Mater. 87 105166 doi: 10.1016/j.ijrmhm.2019.105166 [8] Hu H X, Liu X M, Chen J H, Lu H, Liu C, Wang H B, Luan J H, Jiao Z B, Liu Y, Song X Y 2022 J. Mater. Sci. Technol. 104 8 doi: 10.1016/j.jmst.2021.06.067 [9] Yu S B, Min F L, Ying G B, Noudem J G, Liu S J, Zhang J F 2021 Mater. Charact. 180 111386 doi: 10.1016/j.matchar.2021.111386 [10] Tang Y Y, Wang S N, Xu F Y, Hong Y K, Luo X, He S M, Chen L Y, Zhong Z Q, Chen H, Xu G Z, Yang Q M 2021 J. Alloy Compd. 882 160638 doi: 10.1016/j.jallcom.2021.160638 [11] Jafari M, Enayati M H, Salehi M, Nahvi S M, Park C G 2014 Ceram. Int. 40 11031 doi: 10.1016/j.ceramint.2014.03.118 [12] Wang H, Zeng M Q, Liu J W, Lu Z C, Shi Z H, Ouyang L Z, Zhu M 2015 Int. J. Refract. Met. Hard Mater. 48 97 doi: 10.1016/j.ijrmhm.2014.07.035 [13] Singla G, Singh K, Pandey O P 2014 Ceram. Int. 40 5157 doi: 10.1016/j.ceramint.2013.10.067 [14] Liu W H, Wu Y, He J Y, Nieh T G, Lu Z P 2013 Scripta Mater. 68 526 doi: 10.1016/j.scriptamat.2012.12.002 [15] Liu X M, Song X Y, Wei C B, Gao Y, Wang H B 2012 Scripta Mater. 66 825 doi: 10.1016/j.scriptamat.2012.02.029 [16] Song X Y, Gao Y, Liu X M, Wei C B, Wang H B, Xu W W 2013 Acta Mater. 61 2154 doi: 10.1016/j.actamat.2012.12.036 [17] Bonache V, Salvador M D, Fernández A, Borrell A 2011 Int. J. Refract. Met. Hard Mater. 29 202 doi: 10.1016/j.ijrmhm.2010.10.007 [18] Fang Z , Maheshwari P, Wang X, Sohn H Y, Griffo A, Riley R 2005 Int. J. Refract. Met. Hard Mater. 23 249 doi: 10.1016/j.ijrmhm.2005.04.014 [19] Fang Z Z, Wang X, Ryu T, Hwang K S, Sohn H Y 2009 Int. J. Refract. Met. Hard Mater. 27 288 doi: 10.1016/j.ijrmhm.2008.07.011 [20] Liu K, Wang Z H, Yin Z B, Cao L Y, Yuan J T 2018 Ceram. Int. 44 18711 doi: 10.1016/j.ceramint.2018.07.100 [21] 赵世贤, 宋晓艳, 刘雪梅, 魏崇斌, 王海滨, 高杨 2011 金属学报 47 1188 doi: 10.3724/SP.J.1037.2011.00262 Zhao S X, Song X Y, Liu X M, Wei C B, Wang H B, Gao Y 2011 Acta Metall. Sin. 47 1188 doi: 10.3724/SP.J.1037.2011.00262 [22] Roy A, Babuska T, Krick B, Balasubramanian G 2020 Scripta Mater. 185 152 doi: 10.1016/j.scriptamat.2020.04.016 [23] Chanda B, Jana P P, Das J 2021 Comp. Mater. Sci. 197 110619 doi: 10.1016/j.commatsci.2021.110619 [24] George K, Haoyan D, Chanho L, Samaei A T, Tu P, Maarten J, Ke A, Dong M, Peter K L, Wei C 2019 Acta Mater. 181 124 doi: 10.1016/j.actamat.2019.09.026 [25] Bakr M, Syarif J, Hashem I A T 2022 Mater. Today. Commun. 31 103407 doi: 10.1016/j.mtcomm.2022.103407 [26] Ozerdem M S, Kolukisa S 2009 Mater. Design 30 764 doi: 10.1016/j.matdes.2008.05.019 [27] Sun Y, Zeng W D, Han Y F, Ma X, Zhao Y Q, Guo P, Wang G, Dargusch M S 2012 Comp. Mater. Sci. 60 239 doi: 10.1016/j.commatsci.2012.03.047 [28] Zhang X Y, Dong R F, Guo Q W, Hou H, Zhao Y H 2023 J. Mater. Res. Technol. 26 4813 doi: 10.1016/j.jmrt.2023.08.194 [29] Catal A A, Bedir E, Yilmaz R, Swider M A, Lee C, El-Atwani O, Maier H J, Ozdemir H C, Canadinc D 2024 Comp. Mater. Sci. 231 112612 doi: 10.1016/j.commatsci.2023.112612 [30] Guan Z H, Tian H X, Li N, Long J Z, Zhang W B, Du Y 2023 Ceram. Int. 49 613 doi: 10.1016/j.ceramint.2022.09.030 [31] Guan Z H, Li N, Zhang W B, Wang J J, Wang C B, Shen Q, Xu Z G, Peng J, Du Y 2022 Int. J. Refract. Met. Hard Mater. 104 105798 doi: 10.1016/j.ijrmhm.2022.105798 [32] Rahadian H, Bandong S, Widyotriatmo A, Joelianto E 2023 Alex. Eng. J. 82 304 doi: 10.1016/j.aej.2023.09.070 [33] Zhong L, Guo X, Ding M, Ye Y C, Jiang Y F, Zhu Q, Li J L 2024 Comput. Electron. Agr. 217 108627 doi: 10.1016/j.compag.2024.108627 [34] Someh N G, Pishvaee M S, Sadjadi S J, Soltani R 2020 J. Eval. Clin. Pract. 26 1498 doi: 10.1111/jep.13336 [35] Cervantes J, Lamont F G, Mazahua L R, Lopez A 2020 Neurocomputing 408 189 doi: 10.1016/j.neucom.2019.10.118 [36] Tsai C Y, Kim J, Jin F, Jun M, Cheong M, Yammarino F J 2022 Leadership Quart. 33 101592 doi: 10.1016/j.leaqua.2021.101592 [37] Khakurel H, Tanfique M F N, Roy A, Balasubramanian G, Ouyang G, Cui J, Johson D D, Devanathan R 2021 Sci. Rep. 1117149 doi: 10.1038/s41598-021-96507-0 [38] Genuer R, Poggi J M, Malot C T, Vialaneix N V 2017 Big Data Res. 9 28 doi: 10.1016/j.bdr.2017.07.003 -

首页

首页 登录

登录 注册

注册

下载:

下载: