-

介电电容器具有功率密度高、充放电速度快、损耗低及循环稳定性好等优点, 是先进电子和电力系统中不可或缺的无源储能器件, 被广泛应用于脉冲电源、电磁武器、医疗器械、电网调频等各类电子设备与系统中, 涵盖新能源汽车、电力电气、消费电子、工业自动化、5G通信和国防科技等领域. 相较于陶瓷电介质材料, 聚合物电介质材料具有较高的击穿强度、较低的密度、良好的柔韧性以及易加工等优点[1-4], 因此成为高压电容器的首选电介质材料. 然而, 聚合物电介质材料受其低的工作温度限制, 难以满足新能源汽车、航空航天、光伏发电等高温工作环境的需求. 例如, 目前广泛应用的双向拉伸聚丙烯(BOPP)电介质材料[5], 只能在低于105 ℃的温度下工作. 而且当温度超过85 ℃时, 其击穿场强(Eb)和放电能量密度(Ud)会由于电导损耗的显著增加而急剧下降. 因此, 迫切需要提升聚合物电介质材料在高温下的介电和储能性能.

最早, 研究者们提出利用具有高玻璃化转变温度(Tg)的聚合物电介质材料替代BOPP以提高高温介电储能性能[6-8]. 虽然, 高Tg聚合物电介质材料在高温低电场下能够维持优异的性能, 但是在高温、高电场的双重作用下, 材料内部的载流子激增, 导致漏电流急剧升高, 从而引起介电储能性能显著下降[9-12]. 因此, 如何有效地抑制高温强电场下的电导损耗是提高聚合物电介质材料在高温下介电储能性能的关键[7,8,13]. 为解决这一问题, 在过去数年间研究者提出了多种有效的方法[14-16,11], 例如掺杂宽带隙纳米填料[17-20]、掺杂分子半导体[21,22]、基于分子结构设计合成新型聚合物电介质[11]等. 通过在聚合物电介质中掺杂氮化硼(BN)[23]、二氧化钛(TiO2)[24]、氧化铝(Al2O3)[12]等宽带隙纳米填料, 可以在聚合物电介质中引入更多的陷阱, 降低漏电流, 从而提高高温电容性能. 然而, 纳米填料由于表面能比较高、易团聚、难以在聚合物基中实现分散, 不仅会导致局部应力集中和工作过程中的电场分布不均匀, 而且难以实现大规模批次稳定的工业化生产[25]. 掺杂分子半导体、合成新型结构电介质材料等方法, 由于原材料成本高昂、工艺复杂等因素导致难以实现工业化应用[16,26].

最近的研究表明, 在聚合物电介质薄膜表面沉积二氧化硅(SiO2), Al2O3等宽带隙无机镀层形成有机/无机三明治结构能够显著地提高金属电极-电介质之间的电荷注入势垒(即肖特基势垒), 抑制电极电子的注入, 从而有效地提升其在高温强电场下的介电储能性能[27-33]. 例如, 周尧等[27]利用等离子体增强化学气相化学沉积(PECVD)技术在BOPP、聚醚酰亚胺(PEI)、聚碳酸酯(PC)等多种聚合物薄膜表面沉积SiO2镀层, 显著提高了这些材料在高温下的充放电效率(η)和放电能量密度(Ud). Azizi等[32]采用化学气相沉积(CVD)的方法先生长制备六方氮化硼(h-BN), 然后转移至PEI表面, 形成三明治结构薄膜, 在200 ℃下, Ue达到了1.2 J/cm³ (η>90%). Wu等[31]采用原子层沉积(ALD)技术方法在PEI表面生长Al2O3镀层, 制备了三明治结构薄膜. 与纯PEI薄膜相比, 该三明治结构薄膜在Eb, Ud, η等方面均获得显著提升. 然而, 不管是CVD, PECVD还是ALD, 这些沉积工艺都存在制备成本高、产量低等问题, 难以实现大规模工业化生产.

物理气相沉积(PVD)技术在材料科学和工程领域中作为一种关键薄膜沉积技术, 具有操作简便、设备结构简单、无环境污染和成膜质量好等优点, 在电容薄膜金属电极制备过程中发挥着重要作用[34,35]. PVD工艺与电容器的金属电极制备工艺高度兼容, 在生产效率和成本控制方面展现出显著的优势. 热塑性聚酰亚胺(TPI)作为一种高性能工程塑料, 以其高玻璃化转变温度(Tg)而著称, 通常Tg高于200 ℃. 这一特性使得TPI在高温环境下仍能保持出色的机械性能和化学稳定性. 尽管高Tg特性意味着TPI电介质薄膜在高温环境下工作时不会受到热损伤或机械性能退化, 但由于在高温强电场作用下漏电流的迅速增加, 其在高温下的η仍然较低, 导致储能性能相较于室温会显著恶化.

为了克服TPI薄膜在高温强电场下介电储 能性能劣化, 本文利用PVD技术在TPI薄膜表 面沉积不同亚微米级厚度的氧化铝镀层, 形成Al2O3/TPI/Al2O3三明治结构电介质薄膜. 选择氧化铝作为镀层材料是因为其作为一种常见的宽带隙(约6.7 eV)绝缘材料, 具有优良的热稳定性、机械稳定性和化学稳定性, 较高的介电常数(εr 约为 9.0)和较高的热导率(约30 W/(m·K))[36]. 本文所制备的Al2O3/TPI/Al2O3三明治结构电介质薄膜在高温强电场下的介电储能性能显著提升. 与未经改性的TPI薄膜相比, 三明治结构电介质薄膜在高温下表现出显著降低的漏电流和显著提高的击穿强度, 从而显著提升了放电能量密度和充放电效率. 例如, 在150和200 ℃时, 镀层厚度为200 nm的Al2O3/TPI/Al2O3三明治结构电介质薄膜在η为90% 时的Ud分别达到4.06和2.72 J/cm3, 相比如纯TPI薄膜分别提升了98.0%和349.4%.

-

TPI粒料(型号: XH1015 UCL)购自沙特阿拉伯的沙特基础工业公司(Sabic). 氧化铝溅射靶(纯度99.99%)购自中诺先进材料(北京)科技有限公司. N-甲基吡咯烷酮(NMP, 分析纯)购自上海阿拉丁生化科技股份有限公司.

-

将0.2 g TPI粒料溶于10 mL NMP溶剂中, 并在60 ℃下加热搅拌12 h以确保其充分溶解. 随后, 将得到的澄清透明TPI溶液在洁净石英玻璃上采用流延法铺膜. 将涂有TPI溶液的石英玻璃置于70 ℃的鼓风烘箱中干燥10 h, 挥发去除溶剂形成薄膜, 然后转移至真空烘箱, 在200 ℃和0.1 Pa气压下继续烘烤10 h, 充分去除残留溶剂, 得到TPI电介质薄膜. 接下来, 采用射频磁控溅射技术在TPI薄膜的两个表面沉积相同厚度的Al2O3镀层制备三明治结构薄膜. 在磁控溅射仪(型号: SP-LC6-A06, 矽碁科技股份有限公司)的腔体充入氩气, 将Al2O3靶材连接至射频发生器. 样品的旋转速度设定为8 r/min, 保证Al2O3均匀沉积在TPI薄膜表面. 整个溅射过程中未施加额外的直流偏置或加热. 氩气压力控制在3×10–3 torr (1 torr = 133 Pa), 射频功率设定为130 W. 通过调整沉积时间, 在TPI薄膜表面分别沉积得到100, 200 和300 nm厚的Al2O3镀层, 分别表示为TPI-100 nm Al2O3, TPI-200 nm Al2O3, TPI-300 nm Al2O3.

-

采用扫描电子显微镜 (SEM, Phenom Pure Desktop, Thermo Scientific)对Al2O3镀层的厚度和形貌进行表征, 并与能谱仪 (EDS, Thermo Scientific)联用进行薄膜表面Al元素分析. 采用原子力显微镜( AFM, Bruker Dimension Ico)对薄膜表面粗糙度进行表征. 采用差示扫描量热仪 (DSC, PerkinElmer DSC 4000)表征沉积氧化铝前后TPI薄膜的玻璃化转变温度(Tg). DSC的测试方法为: 取10 mg左右样品在氮气环境(50 mL/min)下, 以10 ℃/min的加热速率, 将样品从30 ℃加热至300 ℃, 记录DSC升温曲线.

-

采用离子溅射仪(ISC150, 深圳速普)对薄膜进行双面喷金制备直径为2.6 mm、厚度为60 nm的圆形金电极, 用于电性能测试. 介电频谱和介电温谱通过阻抗分析仪(Keysight E4980AL)进行测试, 测试频率范围为103—106 Hz, 温度范围为30—250 ℃. 不同温度和电场下的漏电流(电导电流)通过高压放大器(Trek Model 624)、电流计(Keithley 6514)、温控烘箱(sun systems)搭建的测试系统进行测试, 电导率则基于漏电流数据通过公式

$J = \sigma E$ 计算得到. 不同温度下的直流击穿场强通过铁电分析仪(型号: PK-WGCM20, PolyK Technologies, LLC)和高压放大器(Trek Model 624)进行测试, 升压速率为500 V/s. 电位移-电场强度曲线(D-E loop)通过铁电分析仪(型号: PK-WGCM20, PolyK Technologies, LLC)进行测试, 测试样品浸没在耐高温绝缘硅油中, 测试电压波形为单极三角波, 频率为100 Hz. 放电能量密度(Ud)和充放电效率(η)根据D-E loop计算得到. -

使用密度泛函理论(DFT)计算TPI分子链单元的最高占据分子轨道(HOMO)和最低未占据分子轨道(LUMO)能级. 本文中的DFT计算使用 的是Gaussian 16程序包, 采用B3LYP泛函与6-31G(d, p)基组.

-

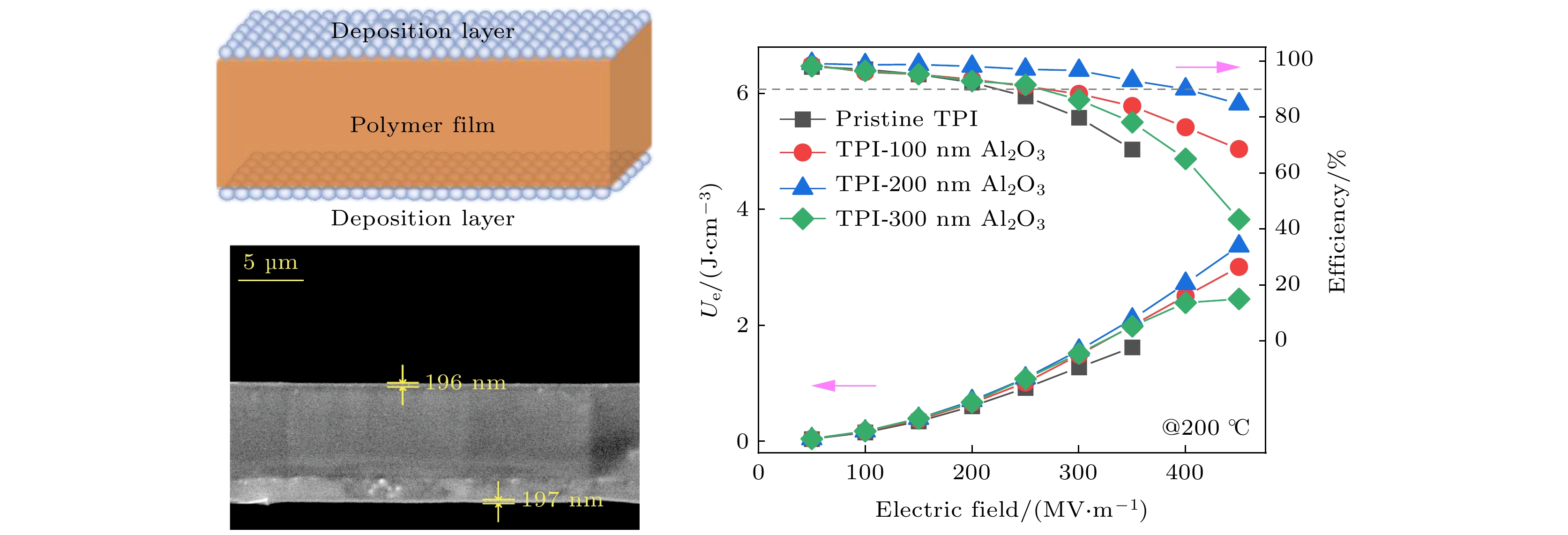

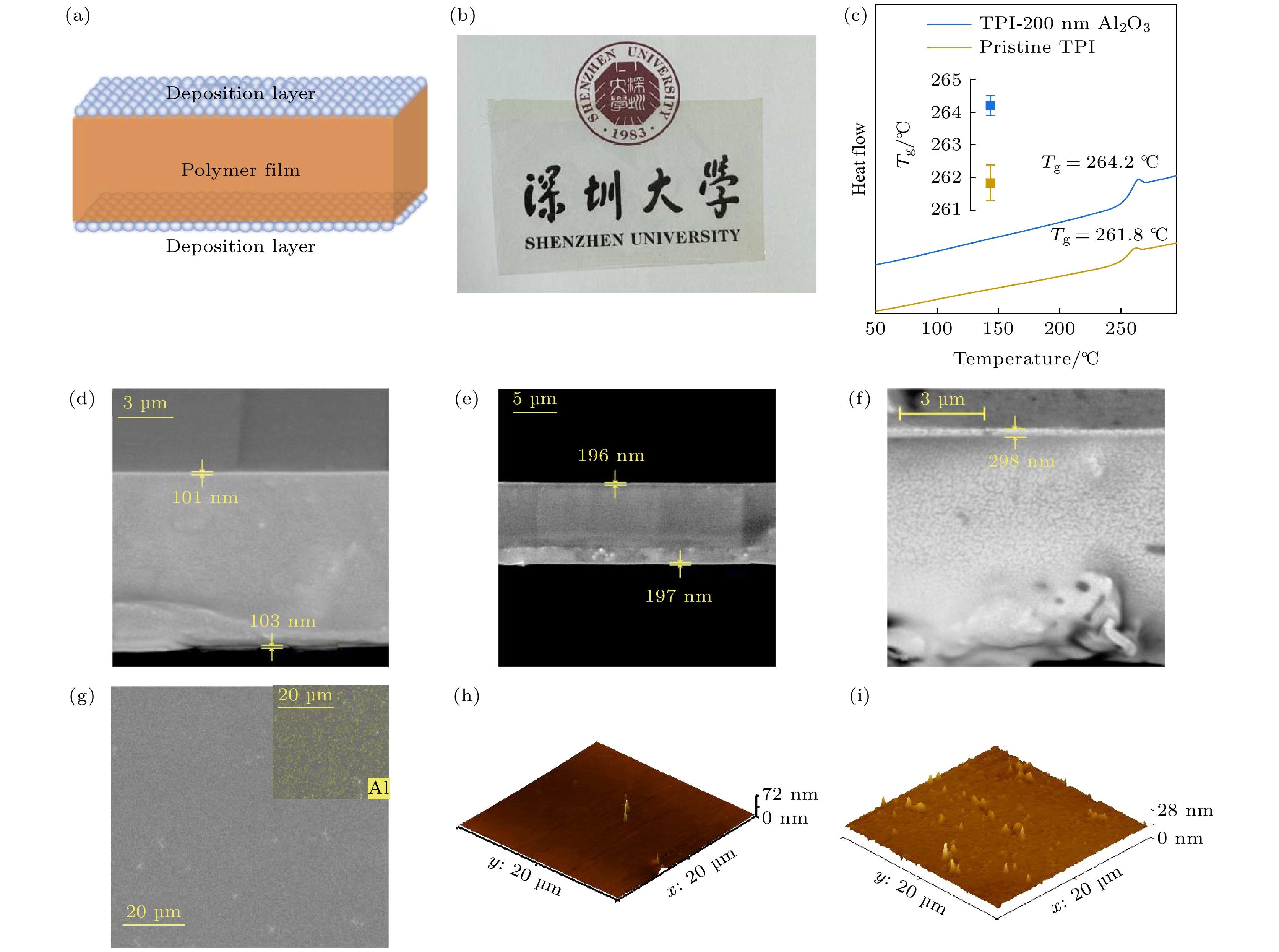

图1(a)和图1(b)分别展示了通过PVD技术在TPI薄膜表面沉积氧化铝镀层形成的三明治结构薄膜的示意图和实物图. 由于氧化铝镀层厚度在纳米至亚微米级范围内, 因此镀层的存在并未影响TPI薄膜的透明度. 图1(c)展示了TPI薄膜在沉积氧化铝镀层前后的DSC升温曲线. 结果显示, 纯TPI薄膜的Tg为261.8 ℃, 含有氧化铝镀层的三明结构薄膜的Tg为264.2 ℃. 沉积氧化铝镀层后, TPI薄膜的玻璃化转变温度有所提升, 这表明氧化铝镀层与TPI薄膜之间具有较强的界面结合力, 抑制了界面处TPI分子链段的运动能力, 从而导致Tg的提高. 此外, 氧化铝镀层与TPI薄膜良好的界面结合性也得到了SEM的验证. 如图1(d)—(f) 所示, 不同氧化铝镀层厚度的三明治结构薄膜的断面微观结构显示, 在有机/无机界面处没有观察到间隙或缺陷, 并且镀层厚度均一, 实际厚度与实验预期基本一致. 接着, 通过SEM和AFM分析了氧化铝镀层的表面形貌, 如图1(g)—(i)所示. 结果表明, 纯TPI薄膜与Al2O3/TPI/Al2O3三明治结构薄膜表面均较为平整, 粗糙度较低. 例如, 氧化铝镀层的表面粗糙度低于28 nm, 这确保了与金属电极的良好接触和结合. 因此, 微观结构的表征说明, 通过PVD技术在TPI薄膜的表面成功沉积了不同厚度的氧化铝镀层, 且氧化铝镀层与TPI薄膜具有良好的界面结合. 这种结合甚至抑制了TPI分子链段的运动, 从而提高了其玻璃化转变温度. 此外, 氧化铝镀层表面均匀且无明显团簇, 粗糙度较低, 显示出优异的连续性和高质量.

-

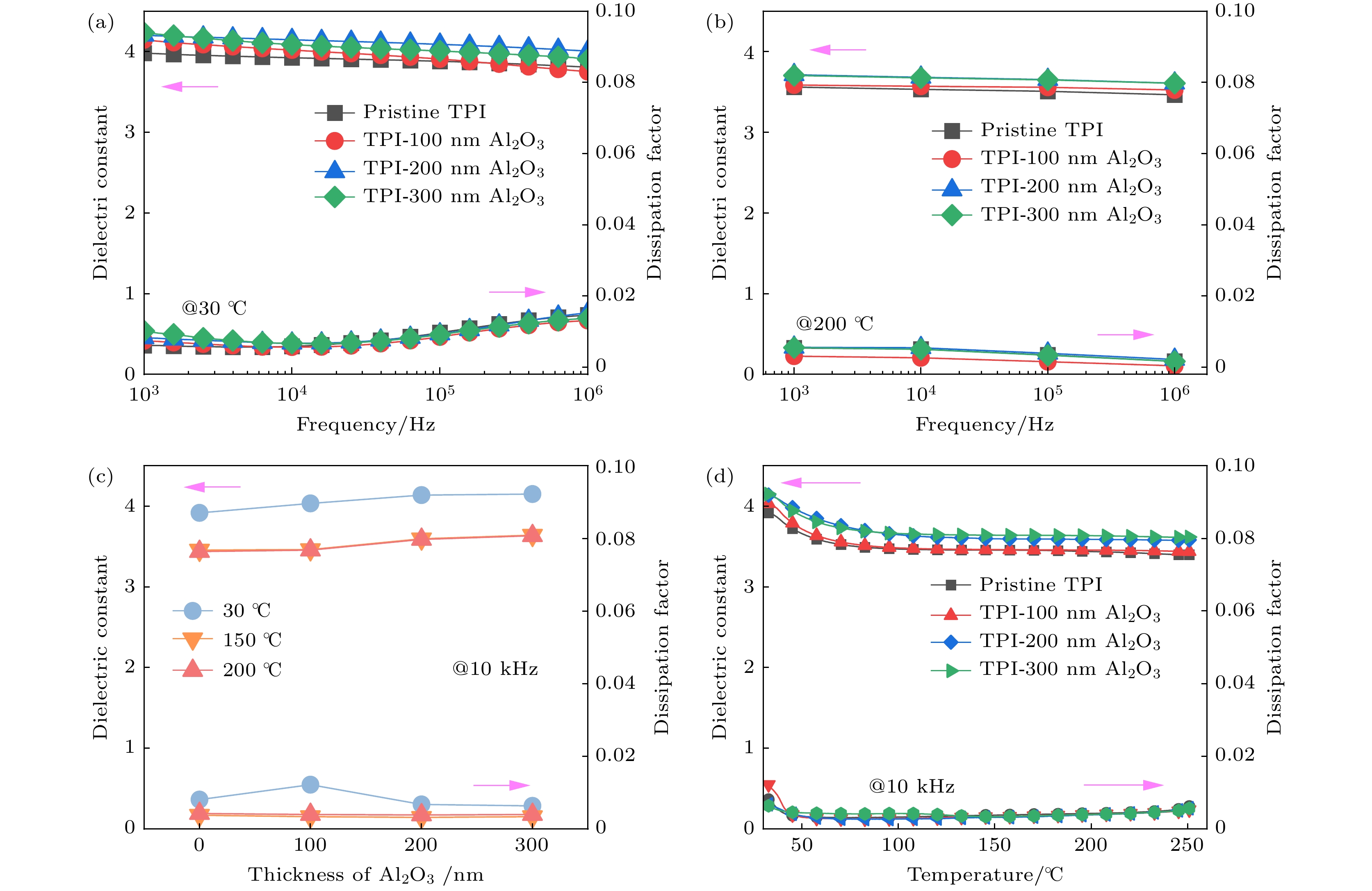

Al2O3/TPI/Al2O3三明治结构薄膜及纯TPI薄膜的介电性能展示在图2中. 其中, 图2(a)和图2(b)分别为室温和200 ℃下, 所测试样品的介电常数和介电损耗随频率的变化曲线, 由图可知, 所有样品的介电常数均随频率的增加而略有降低. 图2(c)为Al2O3/TPI/Al2O3三明治结构薄膜在10 kHz下(功率调节器件的常用工作频率[14])介电性能随氧化铝镀层厚度的变化规律, 很明显, 介电常数随着氧化铝镀层厚度的增加略有提升, 原因在于氧化铝相对较高的介电常数(εr 约为9.0), 同时介电损耗仍维持在较低的水平, 与纯TPI薄膜相比无明显变化. 图2(d)为Al2O3/TPI/Al2O3三明治结构薄膜和纯TPI薄膜在10 kHz下的介电温谱, 在室温到250 ℃的温度区间中, 纯TPI和Al2O3/TPI/Al2O3三明治结构薄膜的介电常数均随着温度的升高均有略微下降, 而介电损耗随温度的升高几乎没有变化, 高温下稳定的介电损耗有利于高温储能性能的提升.

-

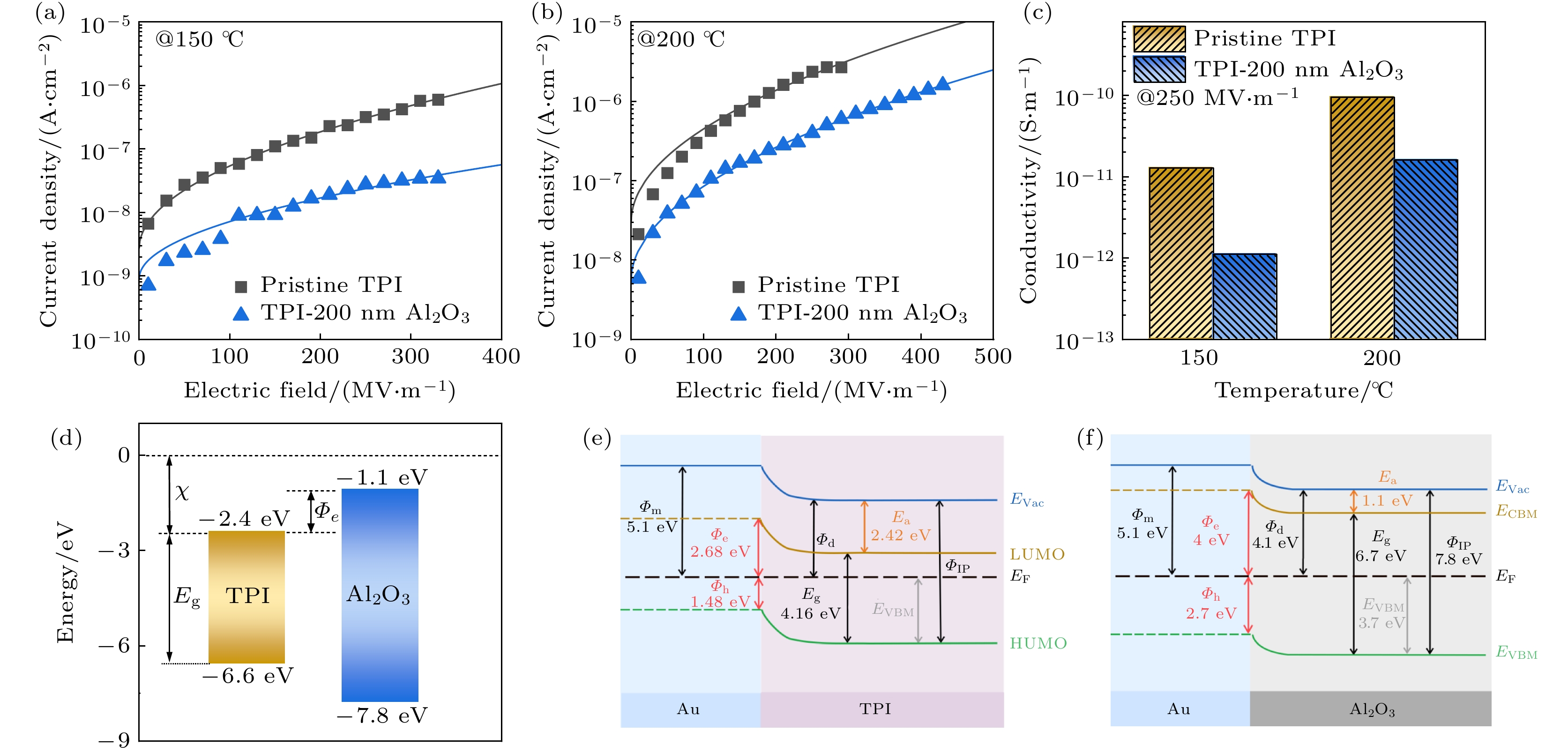

为了验证三明治结构设计对漏电流的抑制作用, 对TPI和TPI-200 nm Al2O3薄膜样品进行了漏电流测试. 图3(a)和图3(b)为TPI和TPI-200 nm Al2O3薄膜在150和200 ℃时漏电流密度随电场强度的变化. 与TPI薄膜相比, 三明治结构TPI-200 nm Al2O3薄膜的漏电流在不同电场下均显著降低. 例如, 温度为150 ℃时, TPI薄膜在250 MV/m下的漏电流密度为3.19×10–7 A/cm2, 而TPI-200 nm Al2O3薄膜的漏电流为2.77× 10–8 A/cm2, 漏电流密度降低幅度高达1个数量级; 温度为200 ℃时, TPI薄膜在250 MV/m下的漏电流密度为2.37×10–6 A/cm2, 而TPI-200 nm Al2O3薄膜的漏电流为4.00×10–7 A/cm2, 降低幅度也接近1个数量级. 对应三明治结构薄膜的电导率也得到了显著降低, 如图3(c)所示, 在温度为150 ℃时, TPI薄膜和TPI-200 nm Al2O3薄膜在250 MV/m下的电导率分别为1.28×10–11 S/m和1.11×10–12 S/m; 在温度为200 ℃下, TPI薄膜和TPI-200 nm Al2O3薄膜在250 MV/m下的电导率分别为9.46×10–11 S/m和1.60×10–11 S/m.

为了研究Al2O3镀层对高温电导的抑制机制, 利用DFT计算分析了TPI和Al2O3镀层的能带结构. 如图3(d)所示, TPI的LUMO(最低未占分子轨道)和HUMO(最高占据分子轨道)能级分别为–2.4 eV和–6.6 eV, Al2O3的导带和价带能级分别为–1.1 eV和–7.8 eV. 由于Al2O3相较于TPI具有较高的LUMO能级和较低的HOMO能级, 电子和空穴在电极/电介质界面的势垒从Au/TPI界面的2.68和1.48 eV(图3(e))分别提升到Au/Al2O3界面的4.0 eV和2.7 eV(图3(f)). 较高的势垒表明电荷从电极注入到电介质薄膜的难度更大(即概率更低), 从而抑制电极电荷注入导致的电导损耗, 这在上述漏电流的测量结果中得到了证实.

对TPI和TPI-200 nm Al2O3薄膜电流密度数据进行拟合, 进一步确认了肖特基势垒高度的提升. 图3(a)和图3(b)中的拟合曲线所示, 漏电流随电场变化的实验数据很好地符合肖特基发射模型, 拟合度R2大于0.99. 这表明, 在高温下, 肖特基发射(即电荷克服界面肖特基势垒从电极注入电介质)是该电介质薄膜的主要导电机制. 拟合曲线的截距越小, 代表势垒高度越高. 由拟合曲线可以看出, 三明治结构TPI薄膜拟合曲线的截距更小, 说明三明治结构TPI薄膜具有比纯TPI更高的势垒高度.

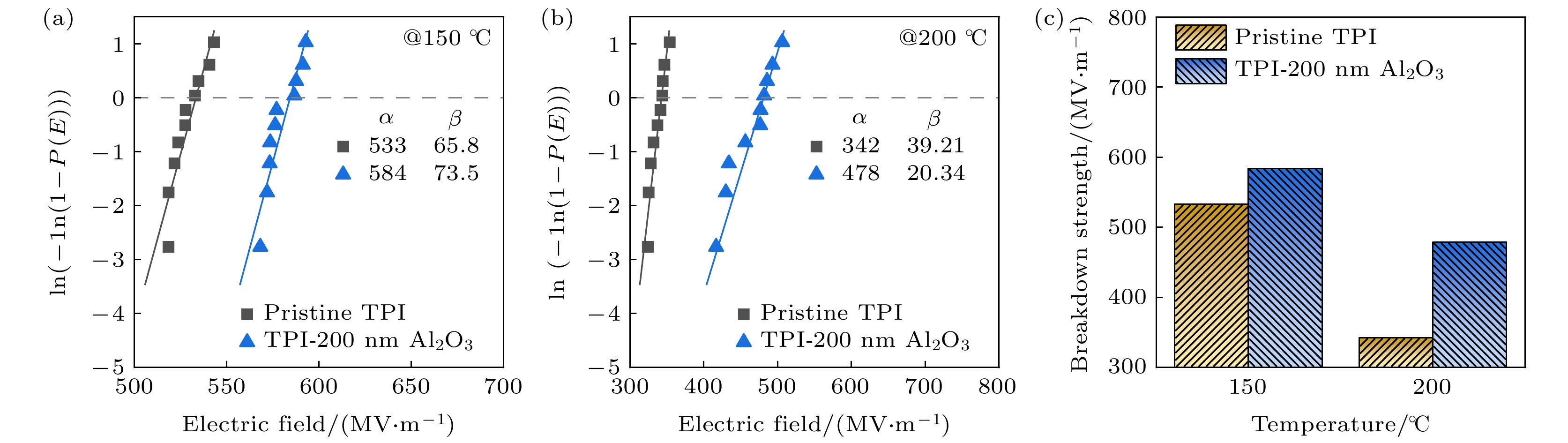

接着, 对TPI和TPI-200 nm Al2O3薄膜在高温下的直流击穿强度(Eb)进行对比研究. Weibull模型是一种常用于描述材料破坏强度和寿命的统计模型, 能够有效处理由多种随机因素引起的失效现象, 本文采用双参数Weibull分布模型[37]对击穿强度数据进行拟合分析, 其公式为

其中α为累积失效概率为63.2%时的击穿强度; β为形状参数, 反映击穿强度的分散性, β越大则击穿强度数据分布越集中, 样品的击穿强度可靠度越高. 如图4(a)和图4(b)所示, 与TPI薄膜相比, TPI-200 nm Al2O3三明治结构薄膜的Weibull击穿强度显著提升. 例如, 150 ℃下, TPI-200 nm Al2O3和TPI薄膜的击穿强度分别为584 MV/m和533 MV/m; 200 ℃下, TPI-200 nm Al2O3和TPI薄膜的击穿强度分别为478 MV/m和342 MV/m. 图4(c)展示了TPI-200 nm Al2O3和TPI薄膜的击穿强度随温度的变化, 虽然两种薄膜的击穿强度均随温度升高呈下降趋势, 但在沉积氧化铝镀层的薄膜在高温下的击穿强度下降幅度更小. 例如, 从150到200 ℃, TPI薄膜的击穿强度下降了55.8%, 而TPI-200 nm Al2O3薄膜仅下降了18.2%. 上述结果表明, Al2O3镀层有效增强了TPI薄膜在高温下的热电稳定性.

-

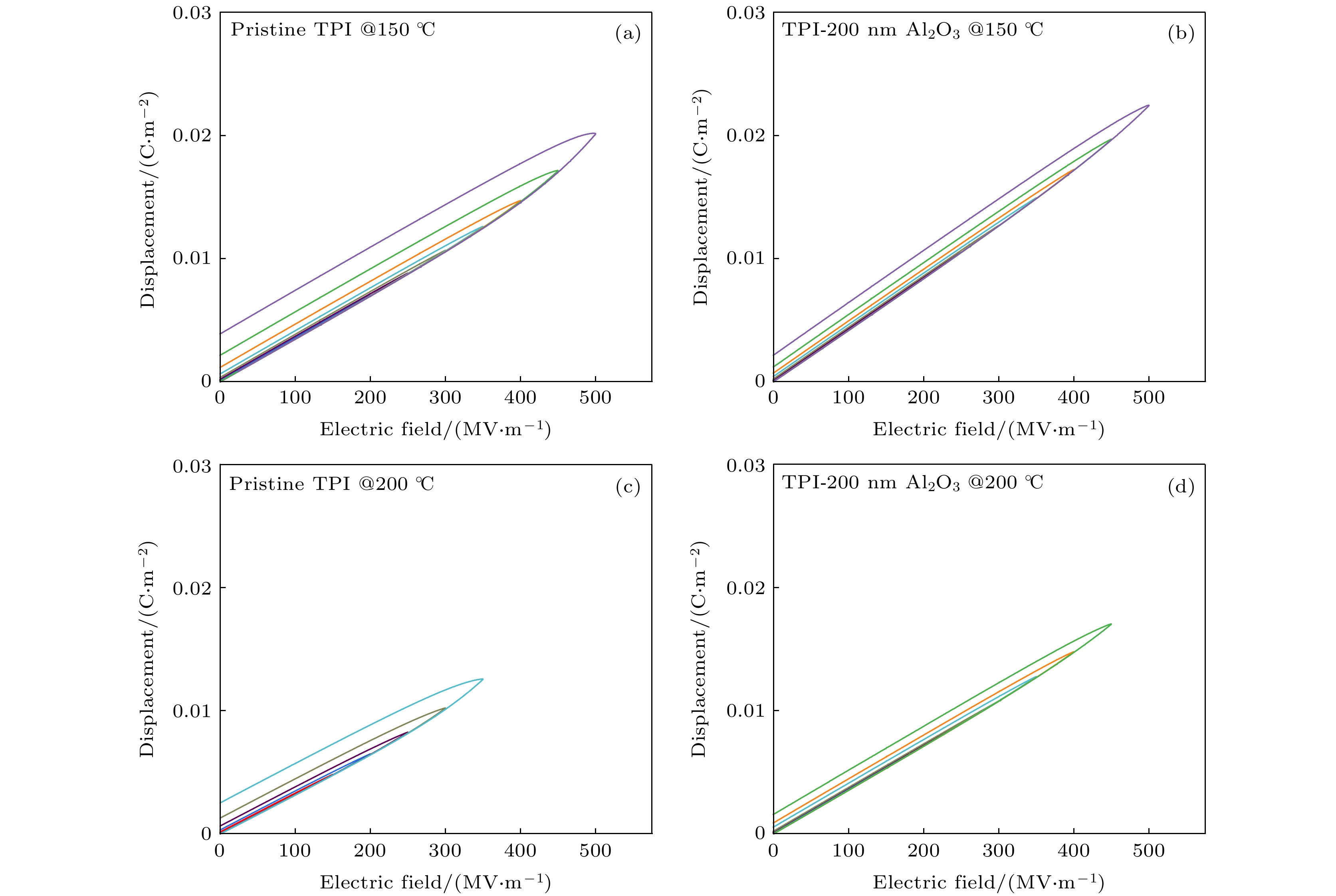

高温漏电流的降低和击穿强度的提升, 均有利于电介质高温储能性能的提升. 接下来, 测试样品在不同温度下的电位移-电场强度(D-E)曲线来评估利用PVD技术在TPI薄膜表面沉积Al2O3后对高温储能性能的影响, 并与纯TPI薄膜进行对比. 对D-E 曲线进行积分可获得电介质的储能密度(Ue), 公式为

${U_{\text{e}}} = \displaystyle\int_{{D_{\text{r}}}}^{{D_{\text{m}}}} {E{\mathrm{d}}D} $ , 其中$D$ 为电位移. 可知, 电场强度(E)和电位移(D)越大, 储能密度越高. 充放电效率(η)可由$\eta = {{{U_{\mathrm{d}}}}}{{{U_{\mathrm{c}}}}}$ 计算得到, 其中Ud为放电能量密度, Uc为充电能量密度. 由公式可知, 同一电场强度下D-E 曲线越瘦窄, 则该电场强度下的充放电效率η越高. 特别地, 对于线性电介质, 有$ {U_{\text{e}}} = \dfrac{1}{2}{\varepsilon _{\text{r}}}{\varepsilon _0}{E^2} $ , 其中εr为电介质的相对介电常数, ε0为真空介电常数.图5为 TPI和Al2O3/TPI/Al2O3三明治结构薄膜分别在温度为150和200 ℃时的D-E 曲线. 从图5中可以看出, TPI和Al2O3/TPI/Al2O3三明治结构薄膜的最大电位移值均随着电场强度的升高而增加, 电位移与电场强度基本呈线性关系, 意味着更高的电场强度会使材料具有更高的电位移值. 与TPI相比, TPI-200 nm Al2O3三明治 结构薄膜具有更高的击穿强度, 能耐受更高的电场强度, 因此能获得更大的电位移. 例如, 200 ℃时, TPI和TPI-200 nm Al2O3薄膜的最大电位移分别为0.012 C/m2和0.017 C/m2. 此外, 从图5中还可以看出, 与TPI相比, 在相同电场强度下, TPI-200 nm Al2O3薄膜表现出更瘦窄的D-E曲线. 这归因于氧化铝镀层对漏电流的有效抑制, 从而显著地降低了电导损耗, 表明其具有更高的充放电效率.

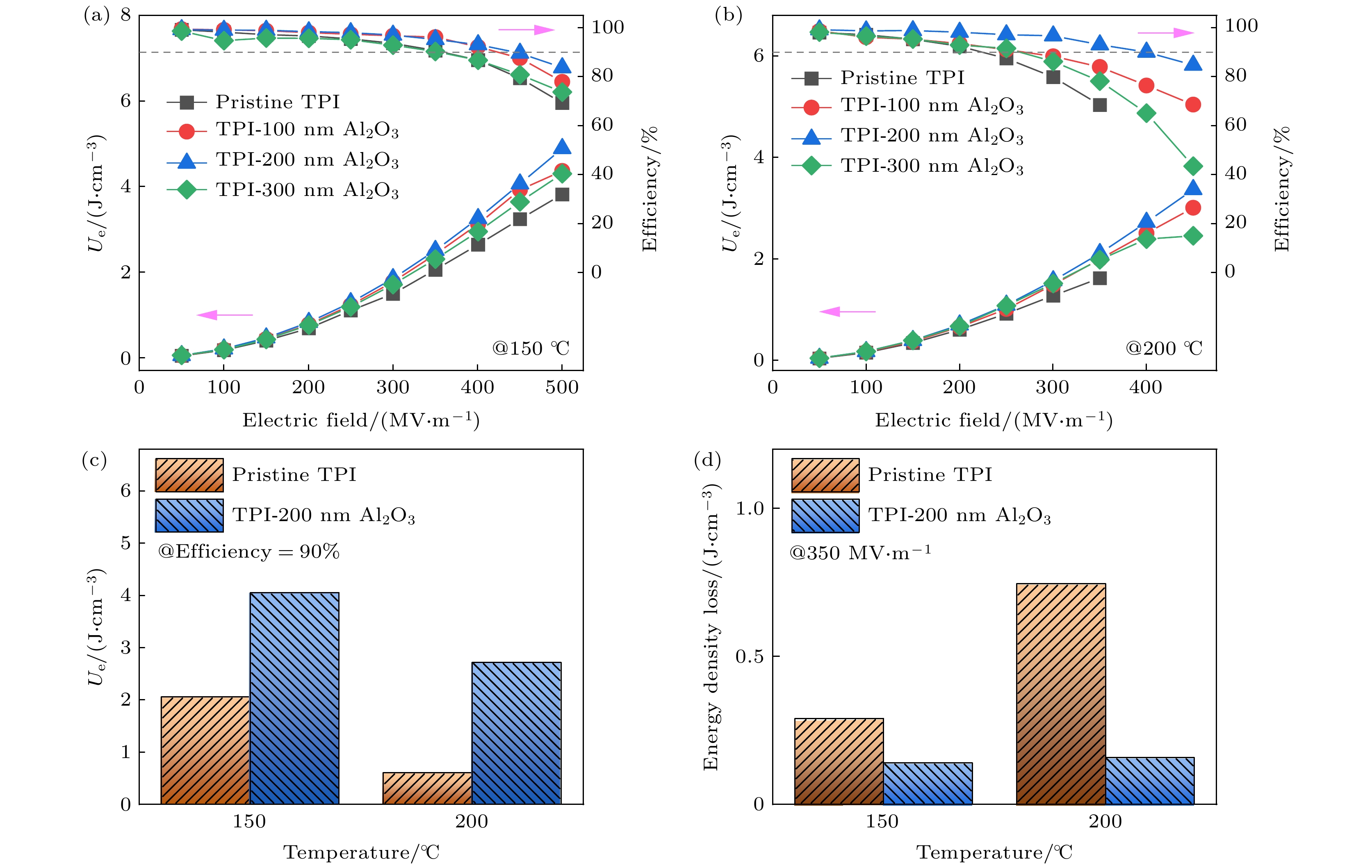

从D-E曲线计算得到的放电能量密度(Ud)和充放电效率(η)随电场强度的变化如图6(a)和图6(b)所示. 由于氧化铝镀层对漏电流的抑制, 不同镀层厚度的Al2O3/TPI/Al2O3三明治结构薄膜在不同电场强度下的高温充放电效率均有所提升, 尤其在高电场下提升更为显著. 研究结果表明, 镀层厚度为200 nm时, 对充放电效率的提升最显著. 这可能是因为, 当镀层厚度低于200 nm时, 无法有效抑制电极电荷的注入; 而当镀层厚度高于200 nm时, 所需的沉积时间更长, 制备过程中可能引入更多的缺陷. 例如, 当温度为200 ℃时, TPI-200 nm Al2O3薄膜在350 MV/m下的η为93.0%, 而TPI薄膜仅为72.9%. 充放电效率和击穿强度的提升, 使Al2O3/TPI/Al2O3三明治结构薄膜的放电能量密度显著提高. 例如, 在150 ℃且η>90%时, TPI-200 nm Al2O3薄膜的Ud 为4.06 J/cm3, 而TPI薄膜仅为2.05 J/cm3, 提升幅度达到98.0%; 在200 ℃且η>90%时, TPI-200 nm Al2O3薄膜的Ud 为2.72 J/cm3, 而TPI薄膜仅为0.66 J/cm3, 提升幅度高达349.4%. 图6(d)展示了350 MV/m电场强度下, TPI-200 nm Al2O3和TPI薄膜的能量密度损耗. 在150 ℃时, TPI-200 nm Al2O3薄膜的能量密度损耗为0.14 J/cm3, 而TPI薄膜的能量密度损耗高达0.29 J/cm3; 在200 ℃时, TPI-200 nm Al2O3薄膜的能量密度损耗为0.16 J/cm3, 而TPI薄膜则高达0.75 J/cm3. 因此, 三明治结构薄膜表现出更低的能量密度损耗, 这意味着其在充电过程中存储的能量能够更有效地释放. 这不仅可以避免能量的浪费, 还可以防止由于能量损耗导致材料发热老化, 从而避免对材料性能的影响.

-

通过PVD技术设计制备了有机/无机三明治结构的Al2O3/TPI/Al2O3电介质薄膜. 氧化铝镀层与TPI之间具有优异的界面结合性, 显著地提高了TPI在高温下的介电储能性能. 氧化铝镀层的存在提高了肖特基势垒, 抑制了电极电荷的注入, 不仅显著地降低了高温下的漏电流, 还提高了高温下的击穿强度. 最终, Al2O3/TPI/Al2O3三明治结构薄膜在高温下获得了优异的放电能量密度(Ud)和充放电效率(η). 例如, 当氧化铝镀层厚度为200 nm时, Al2O3/TPI/Al2O3三明治结构薄膜在150和200 ℃且η>90%时的Ud分别达到4.06 J/cm³和2.72 J/cm³, 相比纯TPI薄膜分别提升了98.0%和349.4%. Al2O3/TPI/Al2O3三明治结构薄膜在高温强电场下的优异性能使其在新能源汽车、航空航天和光伏发电等领域展现出广阔的应用前景.

热塑性聚酰亚胺/氧化铝三明治结构柔性电介质薄膜的设计制备及其高温介电储能性能

Design, fabrication, and high-temperature dielectric energy storage performance of thermoplastic polyimide/aluminum oxide sandwich-structured flexible dielectric films

-

摘要: 介电电容器具有功率密度高、充放电速度快、损耗低及循环稳定性好等优点, 在先进电子和电力系统中发挥了重要的应用. 聚合物电介质凭借其高击穿强度、柔性和易加工等优点, 成为高电压电容器的首选材料. 然而, 其较低的温度稳定性难以满足新能源汽车和光伏发电等新兴领域对高工作温度的需求. 本文利用物理气相沉积技术, 在具有高玻璃化转变温度(Tg)的热塑性聚酰亚胺(TPI)薄膜表面沉积氧化铝(Al2O3)镀层, 制备了有机/无机三明治结构的Al2O3/TPI/Al2O3电介质薄膜. 研究结果显示, 氧化铝镀层不仅与TPI之间具有优异的界面结合性, 还提高了肖特基势垒, 抑制了电极电荷的注入, 从而降低了高温下的漏电流, 并提高了击穿强度. 制备的Al2O3/TPI/Al2O3三明治结构薄膜在高温下获得了优异的放电能量密度(Ud)和充放电效率(η). 例如, 在150和200 ℃高温下, η > 90%时的Ud分别达到4.06和2.72 J/cm³, 相比纯TPI薄膜提升了98.0%和349.4%.Abstract: Dielectric capacitors are essential components in advanced electronic and power systems due to their high power densities, fast charge-discharge rates, low losses, and excellent cycling stabilities. Polymer dielectrics, such as biaxially oriented polypropylene (BOPP), are preferred dielectric materials for high-voltage capacitors because of their high breakdown strength, flexibility, and easy processing. However, their relatively low thermal stability limits their applications in high-temperature environments, such as in electric vehicles and photovoltaic power generation systems. In this study, sandwich-structured dielectric films are prepared by using physical vapor deposition (PVD) to deposit aluminum oxide (Al2O3) layers onto thermoplastic polyimide (TPI) films to achieve high capacitive energy storage at high temperatures. The TPI films are chosen for their high glass transition temperature (Tg), while Al2O3 layers are deposited to enhance the Schottky barrier, thereby suppressing electrode charge injection, reducing leakage current, and improving breakdown strength at high temperatures. Various characterization techniques are employed to assess the microstructure, dielectric properties, and energy storage performance of the prepared Al2O3/TPI/Al2O3 sandwich-structured films. The results demonstrate that the Al2O3 coating exhibits excellent interfacial adhesion with TPI films, successfully inhibiting charge injection and thereby reducing leakage current. For instance, at 150 °C and 250 MV/m, the leakage current density of TPI film is 3.19×10–7 A/cm², whereas for Al2O3/TPI/Al2O3 sandwich-structured film, its leakage current density is 2.77×10–8 A/cm², a decrease of one order of magnitude. The suppression of charge injection and reduction of leakage current contribute to outstanding discharge energy density (Ud) and charge-discharge efficiency (η) at high temperatures. Specifically, at high temperatures of 150 and 200 °C, the Ud reaches 4.06 and 2.72 J/cm³, respectively, with η > 90%, i.e. increasing 98.0% and 349.4% compared with those of pure TPI films. Furthermore, the PVD process used for fabricating these sandwich-structured films is highly compatible with existing methods of producing metal electrodes in capacitors, offering significant advantages in production efficiency and cost control. This study suggests that the Al2O3/TPI/Al2O3 sandwich-structured films, prepared by using the PVD process and exhibiting exceptional high-temperature capacitive energy storage performance, are highly promising for applications in environments with high temperatures and high electric fields.

-

Key words:

- dielectric capacitors /

- energy density /

- sandwich structure /

- physical vapor deposition .

-

-

图 1 (a) 三明治结构电介质薄膜的结构示意图; (b) Al2O3/TPI/Al2O3三明治结构薄膜的实物图; (c) TPI沉积氧化铝镀层前后的DSC升温曲线; 不同镀层厚度Al2O3/TPI/Al2O3薄膜的SEM图 (d) 100 nm; (e) 200 nm; (f) 300 nm; (g) Al2O3/TPI/ Al2O3薄膜的表面SEM照片及EDS分析图片; (h) Al2O3/TPI/ Al2O3薄膜表面AFM三维照片; (i) 纯TPI薄膜表面AFM三维照片

Figure 1. (a) Schematic diagram of the sandwich-structured dielectric films; (b) photograph of TPI coated with aluminum oxide layer; (c) DSC heating curves of TPI films before and after Al2O3 deposition; scanning electron microscope (SEM) images of TPI films with Al2O3 coating layers of (d) 100, (e) 200, and (f) 300 nm thickness; (g) SEM images and EDS analysis of the Al2O3/TPI/Al2O3 films; 3D AFM images of the surface of (h) the Al2O3/TPI/Al2O3 films and (i) pristine TPI films.

图 2 (a) 常温和(b) 200 ℃温度下TPI及其三明治结构薄膜的介电常数与介电损耗随频率的变化; (c) 10 kHz下样品的介电常数和介电损耗随Al2O3镀层厚度的变化; (d) TPI及其三明治结构薄膜在10 kHz下介电常数与介电损耗随温度的变化图

Figure 2. Dielectric constant and dielectric loss of TPI and its sandwich-structured films as a function of frequency at (a) Room temperature and (b) 200 ℃; (c) dielectric constant and dielectric loss at 10 kHz as a function of Al2O3 coating thickness; (d) dielectric constant and dielectric loss of TPI and its sandwich-structured films as a function of temperature at 10 kHz.

图 3 (a) 150和(b) 200 ℃下TPI薄膜在沉积Al2O3镀层前后漏电流密度随电场强度的变化; (c) 不同温度下TPI薄膜沉积Al2O3前后的电导率对比; (d) 密度泛函理论计算得到的TPI与Al2O3能带示意图; (e) 电极Au与电介质TPI界面处能带结构图; (f) 电极Au与镀层Al2O3界面处能带结构图

Figure 3. Leakage current density of TPI films before and after Al2O3 deposition at (a) 150 and (b) 200 ℃; (c) comparation of electrical conductivity for TPI films before and after Al2O3 deposition at 150 and 200 ℃; (d) energy band diagram of TPI and Al2O3 obtained from density functional theory (DFT) calculations; (e) energy band structure at the interface between the Au electrode and the TPI dielectric; (f) energy band structure at the interface between the Au electrode and the Al2O3 coating.

图 4 (a) 150和 (b) 200 ℃下TPI和TPI-200 nm Al2O3薄膜的韦伯分布击穿强度; (c) 不同温度下TPI和TPI-200 nm Al2O3薄膜击穿强度的对比

Figure 4. Weibull distribution of breakdown strength for TPI and TPI-200 nm Al2O3 films at (a) 150 and 200 ℃; (c) comparation of the weibull breakdown strength for TPI and TPI-200 nm Al2O3 films at different temperatures.

图 6 (a) 150 ℃ 和(b) 200 ℃温度下放电能量密度(Ue)和充放电效率随电场强度的变化曲线; (c) 不同温度下TPI-200 nm Al2O3和TPI电介质薄膜在90%效率时的放电能量密度对比; (d) 不同温度下TPI-200 nm Al2O3和TPI电介质薄膜在电场强度350 MV/m下能量密度损失的对比

Figure 6. Discharge energy density (Ue) and charge-discharge efficiency (η) at different electric fields at (a) 150 ℃ and (b) 200 ℃; (c) comparation of the discharge energy density at 90% efficiency for TPI-200 nm Al2O3 and TPI films at 150 and 200 ℃; (d) comparation of energy density loss at 350 MV/m for TPI-200 nm Al2O3 and TPI films at 150 and 200 ℃.

-

[1] 查俊伟, 查磊军, 郑明胜 2023 物理学报 72 018401 doi: 10.7498/aps.72.20222012 Zha J W, Zha L J, Zheng M S 2023 Acta Phys. Sin. 72 018401 doi: 10.7498/aps.72.20222012 [2] Zhang M, Lan S, Yang B B, Pan H, Liu Y Q, Zhang Q H, Qi J L, Chen D, Su H, Yi D, Yang Y Y, Wei R, Cai H D, Han H J, Gu L, Nan C W, Lin Y H 2024 Science 384 185 doi: 10.1126/science.adl2931 [3] Luo H, Wang F, Guo R, Zhang D, He G H, Chen S, Wang Q 2022 Adv. Sci. 9 2202438 doi: 10.1002/advs.202202438 [4] Chen J, Pei Z T, Chai B, Jiang P K, Ma L, Zhu L, Huang X Y 2023 Adv. Mater. 2308670 doi: 10.1002/adma.202308670 [5] Ho J, Jow T R 2012 IEEE Trans. Dielect. Electr. Insul. 19 990 doi: 10.1109/TDEI.2012.6215104 [6] Zhang Q, Chen X, Zhang B, Zhang T, Lu W, Chen Z, Liu Z, Kim S H, Donovan B, Warzoha R J, Gomez E D, Bernholc J, Zhang Q M 2021 Matter 4 2448 doi: 10.1016/j.matt.2021.04.026 [7] Li Q, Yao F Z, Liu Y, Zhang G, Wang H, Wang Q 2018 Annu. Rev. Mater. Res. 48 219 doi: 10.1146/annurev-matsci-070317-124435 [8] Ho J S, Greenbaum S G 2018 ACS Appl. Mater. Interfaces 10 29189 doi: 10.1021/acsami.8b07705 [9] Zhang Q, Chen X, Zhang T, Zhang Q M 2019 Nano Energy 64 103916 doi: 10.1016/j.nanoen.2019.103916 [10] Zhang Q, Li D, Zhong Y, Hu Y, Huang S, Dong S, Zhang Q 2024 Energy Environ. Sci. In Press doi: 10.1039/D4EE02455A [11] Wang R, Zhu Y, Fu J, Yang M, Ran Z, Li J, Li M, Hu J, He J, Li Q 2023 Nat. Commun. 14 2406 doi: 10.1038/s41467-023-38145-w [12] Zhang T, Chen X, Thakur Y, Lu B, Zhang Q, Runt J, Zhang Q M 2020 Sci. Adv. 6 eaax6622 doi: 10.1126/sciadv.aax6622 [13] 董久锋, 邓星磊, 牛玉娟, 潘子钊, 汪宏 2020 物理学报 69 217701 doi: 10.7498/aps.69.20201006 Dong J F, Deng X L, Niu Y J, Pan Z Z, Wang H 2020 Acta Phys. Sin. 69 217701 doi: 10.7498/aps.69.20201006 [14] Li Q, Chen L, Gadinski M R, Zhang S, Zhang G, Li H U, Iagodkine E, Haque A, Chen L Q, Jackson T N, Wang Q 2015 Nature 523 576 doi: 10.1038/nature14647 [15] Pei J, Yin L, Zhong S, Dang Z 2023 Adv. Mater. 35 2203623 doi: 10.1002/adma.202203623 [16] Wu F, Xie A, Jiang L, Mukherjee S, Gao H, Shi J, Wu J, Shang H, Sheng Z, Guo R, Wu L, Liu J, Suss M E, Terzis A, Li W, Zeng H 2023 Adv. Funct. Mater. 33 2212861 doi: 10.1002/adfm.202212861 [17] Min D, Ji M, Li P, Gao Z, Liu W, Li S, Liu J 2021 IEEE Trans. Dielectr. Electr. Insul. 28 2011 doi: 10.1109/TDEI.2021.009787 [18] Li H, Ai D, Ren L, Yao B, Han Z, Shen Z, Wang J, Chen L, Wang Q 2019 Adv. Mater. 31 1900875 doi: 10.1002/adma.201900875 [19] Li Q, Cheng S 2020 IEEE Electr. Insul. Mag. 36 7 doi: 10.1109/MEI.2020.9070113 [20] Rui G C, Bernholc J, Zhang S H, Zhang Q M 2024 Adv. Mater. 2311739 doi: 10.1002/adma.202311739 [21] Yuan C, Zhou Y, Zhu Y, Liang J, Wang S, Peng S, Li Y, Cheng S, Yang M, Hu J, Zhang B, Zeng R, He J, Li Q 2020 Nat. Commun. 11 3919 doi: 10.1038/s41467-020-17760-x [22] Zhou Y, Zhu Y, Xu W, Wang Q 2023 Adv. Energy Mater. 13 2203961 doi: 10.1002/aenm.202203961 [23] Li Z, Zhang Y, Pan Z, Fan X, Li P, Chen W, Liu J, Li W 2024 ACS Appl. Mater. Interfaces 16 10756 doi: 10.1021/acsami.3c18733 [24] Ai D, Li H, Zhou Y, Ren L, Han Z, Yao B, Zhou W, Zhao L, Xu J, Wang Q 2020 Adv. Energy Mater. 10 1903881 doi: 10.1002/aenm.201903881 [25] Tan D Q 2020 Adv. Funct. Mater. 30 1808567 doi: 10.1002/adfm.201808567 [26] Zhang T, Sun H, Yin C, Jung Y H, Min S, Zhang Y, Zhang C, Chen Q, Lee K J, Chi Q 2023 Prog. Mater. Sci. 140 101207 doi: 10.1016/j.pmatsci.2023.101207 [27] Zhou Y, Li Q, Dang B, Yang Y, Shao T, Li H, Hu J, Zeng R, He J, Wang Q 2018 Adv. Mater. 30 1805672 doi: 10.1002/adma.201805672 [28] Li H, Chang B S, Kim H, Xie Z, Lainé A, Ma L, Xu T, Yang C, Kwon J, Shelton S W, Klivansky L M, Altoé V, Gao B, Schwartzberg A M, Peng Z, Ritchie R O, Xu T, Salmeron M, Ruiz R, Sharpless K B, Wu P, Liu Y 2023 Joule 7 95 doi: 10.1016/j.joule.2022.12.010 [29] Cheng S, Zhou Y, Hu J, He J, Li Q 2020 IEEE Trans. Dielectr. Electr. Insul. 27 498 doi: 10.1109/TDEI.2020.008592 [30] Cheng S, Zhou Y, Li Y S, Yuan C, Yang M C, Fu J, Hu J, He J L 2021 Energy Storage Mater. 42 445 doi: 10.1016/j.ensm.2021.07.018 [31] Wu X, Song G, Zhang X, Lin X, Ivry Y, Tan D Q 2022 Chem. Eng. J. 450 137940 doi: 10.1016/j.cej.2022.137940 [32] Azizi A, Gadinski M R, Li Q, AlSaud M A, Wang J, Wang Y, Wang B, Liu F, Chen L, Alem N, Wang Q 2017 Adv. Mater. 29 1701864 doi: 10.1002/adma.201701864 [33] 李雨凡, 薛文清, 李玉超, 战艳虎, 谢倩, 李艳凯, 查俊伟 2024 物理学报 73 027702 doi: 10.7498/aps.73.20230614 Li Y F, Xue W Q, Li Y C, Zhan Y H, Xie Q, Li Y K, Zha J W 2024 Acta Phys. Sin. 73 027702 doi: 10.7498/aps.73.20230614 [34] Pan L, Wang F, He Y, Du G 2022 2022 IEEE International Conference on High Voltage Engineering and Applications (ICHVE) Chongqing, China , 2022-09-25, 2022 pp1–4 [35] Li J, Ren G K, Chen J, Chen X, Wu W, Liu Y, Chen X, Song J, Lin Y H, Shi Y 2022 JOM 74 3069 doi: 10.1007/s11837-022-05294-0 [36] Bao Z, Du X, Ding S, Chen J, Dai Z, Liu C, Wang Y, Yin Y, Li X 2022 ACS Appl. Energy Mater. 5 3119 doi: 10.1021/acsaem.1c03735 [37] Dissado L, Fothergill J, Wolfe S, Hill R 1984 IEEE Trans. Electr. Insul. EI-19 227 doi: 10.1109/TEI.1984.298753 -

首页

首页 登录

登录 注册

注册

下载:

下载: