-

Nb-Si基合金具有优异的高温强度和较低的密度, 有望成为下一代先进航空发动机叶片材料[1–4]. 合金的微观组织会显著影响服役性能, 调控微观组织以提升应用性能是Nb-Si基合金的研究重点[5,6]. 由固溶体相(Nb)与金属间化合物αNb5Si3组成的原位复合组织具有优异的高温强度与抗蠕变性能. (Nb)和αNb5Si3在很大温度范围(室温~1946 K)以及Si原子百分比范围(2.6%—37.5%)内稳定存在. 但在铸态Nb-Si合金中αNb5Si3相需要Nb3Si相在1946 K发生共析转变得到, 该转变在1773 K退火100 h以上才能进行完全[7]. 因此如何获得(Nb)和αNb5Si3两相组织成为了亟待解决的问题[8,9].

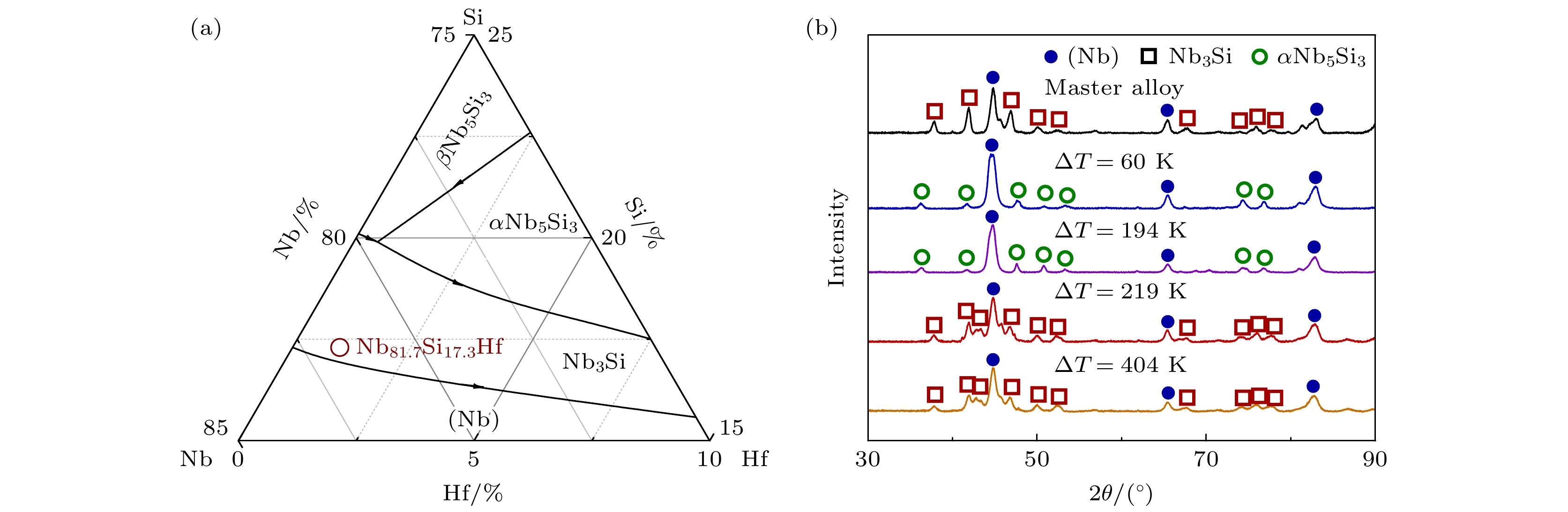

当前, 合金化是解决这一问题的重要方案. 金属Hf的加入一方面可以提高Nb3Si相的生成能, 抑制Nb3Si相形成. 另一方面还可以增强(Nb)相韧性, 显著提高Nb-Si基合金的断裂韧性[10,11]. 然而, 根据图1(a)所示的Nb-Si-Hf三元相图[12], 近平衡凝固下无法获得(Nb)+αNb5Si3两相共晶组织. Hf元素添加后Nb-Si基合金的相选择机制尚不明确.

相比于常规凝固, 快速凝固条件下合金熔体远离热力学平衡态, 会出现完全不同的凝固路径与组织形态[13–18]. Bertero等[19]针对Nb-Si共晶成分采用电磁悬浮技术完成了深过冷液态的淬火实验, 发现在样品表面生成了非晶组织. Wang等[20]在静电悬浮条件下对Nb90Si10合金进行两次触发形核, 实现了(Nb)+αNb5Si3共晶生长. 王海鹏等[21]在 中国空间站上采用静电悬浮技术, 实现了Nb82.7Si17.3合金的深过冷快速凝固, 发现在微重力快速凝固条件下, 合金具有独特的缩孔结构, 并且收缩动力学和液体表面流动的综合作用使得枝晶不仅沿液滴表面的切向生长, 而且还沿法向生长. 对上述研究表明, 深过冷快速凝固对Nb-Si基合金的相组成与显微组织有显著影响.

本文选取Nb81.7Si17.3Hf合金为研究对象, 利用静电悬浮技术实现了不同过冷度下合金熔体的快速凝固, 分析了不同过冷度下的合金相组成, 研究了共晶间距随过冷度的变化, 探讨了快速凝固对枝晶和共晶生长动力学与微观力学性能的影响.

-

三元Nb81.7Si17.3Hf合金由高纯Nb (99.95%), Si (99.9999%), Hf (99.95%)按比例在超高真空电弧炉中熔炼, 每个样品质量约为60 mg, 熔炼过程中质量损失小于5‰. 采用WRe3-WRe25热电偶测定合金的液相线温度TL为2172 K.

静电悬浮实验前, 先将真空室抽至1×10–5 Pa, 确保样品始终处于高真空环境. 悬浮实验过程中通过负反馈算法根据样品位置调节悬浮电压实现样品的稳定悬浮. 利用SPI SP300激光器加热悬浮样品, 采用双色红外测温计(Sensortherm Metis M322)对样品温度进行实时测定. 待样品熔化后关闭激光, 合金熔体因热辐射而迅速冷却. 由于异质形核被有效抑制, 熔体温度降至液相线温度以下, 发生深过冷快速凝固, 使用高速CCD相机(Photron Fastcam SA-Z)原位记录快速凝固过程中固液界面形态. 控制激光功率将熔体温度保持在预设温度, 即可实现熔体在不同过冷度下的快速凝固.

实验结束后, 对样品进行镶嵌和抛光处理. 使用X射线衍射仪(Bruker D8 DISCOVER A25)确定样品的相组成. 采用扫描电子显微镜(FEI Verios G4)和能谱分析仪(Thermo NS7)表征样品的组织形貌与微区溶质分布. 利用显微硬度计(Tai Ming HXD-2000 TMC/LCD)和纳米力学测试系统(Hysitron TI980)研究样品的微观力学性能.

-

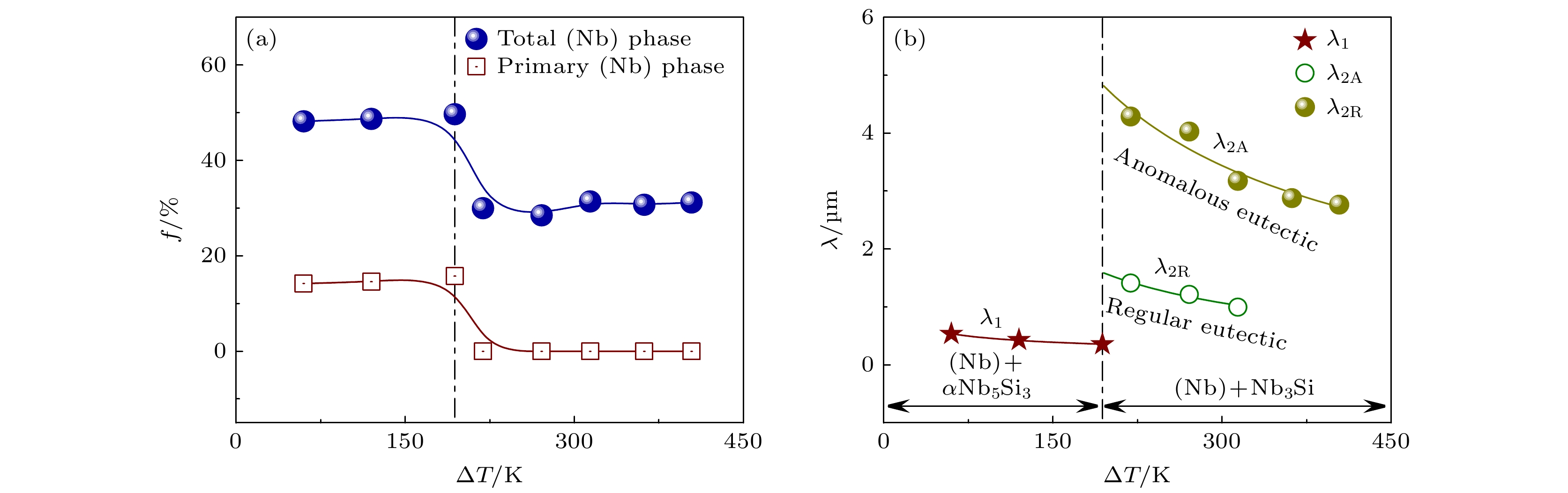

Nb81.7Si17.3Hf合金的X射线衍射(XRD)图谱如图1(b)所示, 其中母合金由(Nb)与Nb3Si两相组成. 在静电悬浮实验中, 当过冷度ΔT不超过194 K时, 合金相组成为(Nb)和αNb5Si3. 在更高过冷度下, 合金相组成转变为(Nb)和Nb3Si两相. 因此ΔT * = 194 K为合金相组成转变的临界过冷度. 值得注意的是Nb82.7Si17.3合金在相同实验条件下并未形成αNb5Si3相[19]. 这表明αNb5Si3相的生成不仅需要一定的熔体过冷, 还依赖于Hf元素的添加. 此外, 由于实验所获得的最小过冷度为60 K, 已经远离平衡凝固条件, 合金相组成也已经由(Nb)与Nb3Si相转变为(Nb)和Nb3Si相. 因此并未测量出该转变对应的临界过冷度.

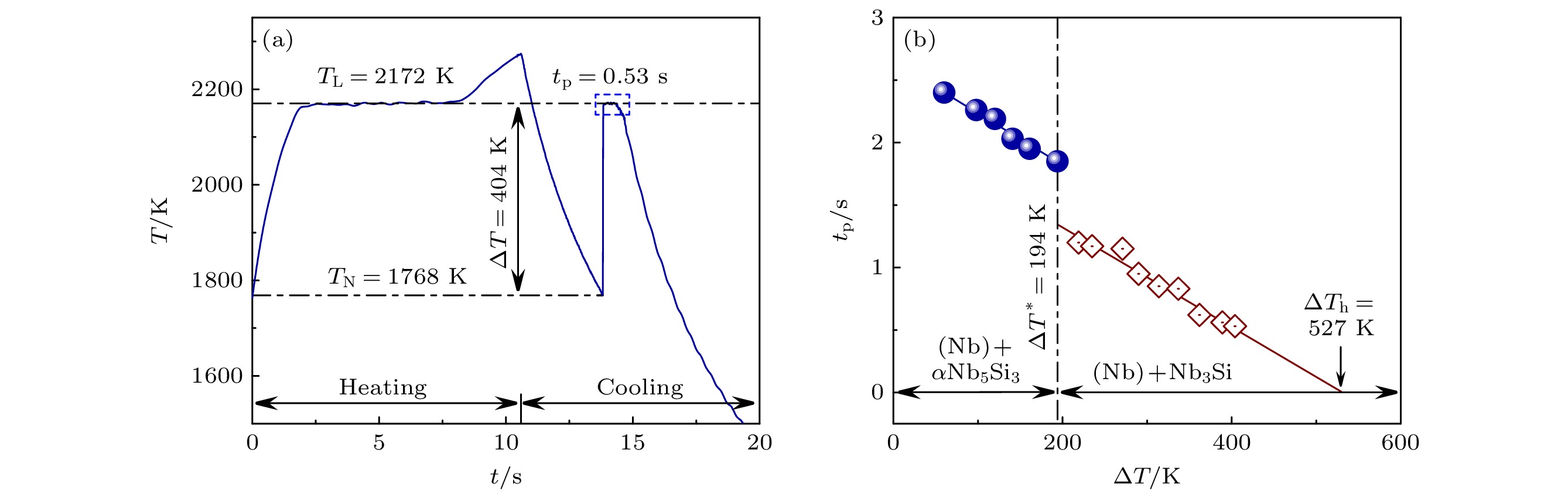

图2(a)所示为Nb81.7Si17.3Hf合金的典型温度曲线. 将样品升温至2300 K后关闭激光, 样品迅速降温至液相线温度以下, 最终在TN = 1768 K时发生深过冷快速凝固, 过冷度为ΔT = 404 K, 熔化潜热的释放使温度迅速上升至液相线温度附近, 随后出现由剩余液相近平衡凝固形成的温度平台, 凝固平台时间tp为0.53 s. 凝固结束后样品温度持续降低, 表明并未发生共析反应.

静电悬浮实验中样品始终处于无容器状态, 且快速凝固过程时长较短, 其温度变化取决于熔化潜热的释放. 因此, 快速凝固过程中可以采用绝热近似. Nb81.7Si17.3Hf合金为近共晶成分, 再辉过程达到的结晶平台温度非常接近液相线温度TL, 可以采用熔体过冷度ΔT代表其温度变化, 故有

式中CPL为合金液态平均比热, f为样品在快速凝固阶段生成固相的质量分数, ΔHm为熔化焓. 而在后续的平衡凝固阶段, 因为样品与外界之间的热对流与热传导十分微弱, 热辐射成为了样品散热的主要途径. 根据能量守恒定律应有

其中m为样品的质量, A为样品表面积, εr为样品发射率, σB为Stefan-Boltzmann常数, T0为环境温度. 结合(1)式、(2)式即可得到过冷度ΔT与凝固平台时间tp的线性关系式:

根据(3)式的推导可知平台时间与过冷度之间呈线性关系的一个条件就是凝固生成的物相保持不变. 如果合金生成了不同的物相, 其相应的熔化焓、发射率将有所改变, 并导致平台时间与过冷度之间不再遵循线性关系. Nb81.7Si17.3Hf合金凝固平台时间与过冷度的关系如图2(b)所示. 在临界过冷度ΔT *两侧的凝固平台时间都随着过冷度增大而线性减小. 但在临界过冷度处, 平台时间出现突然下降. 这种不连续性表明在临界过冷度两侧有着不同的凝固路径. 结合XRD对合金相组成的表征, 确定在中小过冷度下, 合金凝固过程中生成了(Nb)和αNb5Si3相, 而当ΔT > ΔT *时, 合金凝固生成了(Nb)和Nb3Si两相. 此外, 将ΔT > ΔT *时的拟合直线延长至tp = 0, 可得超过冷临界过冷度ΔTh = 527 K (0.24TL).

-

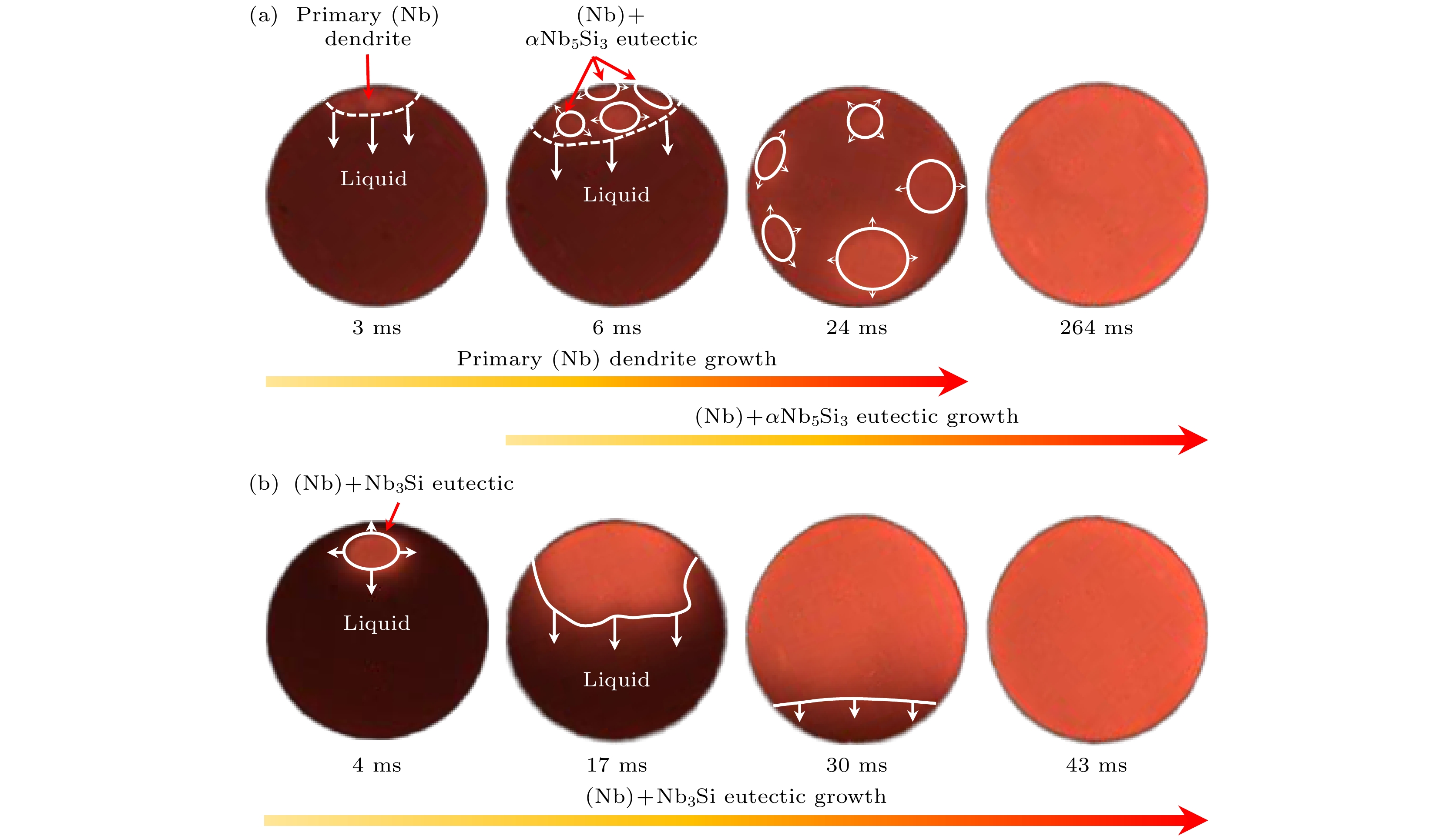

图3为高速摄影实验记录下Nb81.7Si17.3Hf合金快速凝固过程中的固-液界面形态. 如图3(a)所示, 在过冷度低于194 K的中小过冷度下, 熔体中(Nb)初生相优先形核生长, 随着(Nb)枝晶的迅速生长和潜热释放, 出现了由白色虚线所示的亮色区域. 与此同时, (Nb)和αNb5Si3相以共晶形式在初生相间隙中生长, 并形成多个共晶胞, 如白色实线所示. 此外, 受初生相生长导致熔体温度上升的影响, (Nb)+αNb5Si3共晶生长比较缓慢, 经过260 ms后共晶胞完全覆盖样品表面. 如图3(b)所示, 在194 K以上的深过冷条件下, 合金呈现出另一种凝固路径, 此时(Nb)初生相的生长被完全抑制, (Nb)+Nb3Si非规则共晶直接从过冷熔体中生成并快速生长至整个样品. 生成该共晶的原因可以归结于大过冷下(Nb)与Nb3Si相极高的形核率, 这导致了两相分别独立形核并生成非规则共晶组织[22].

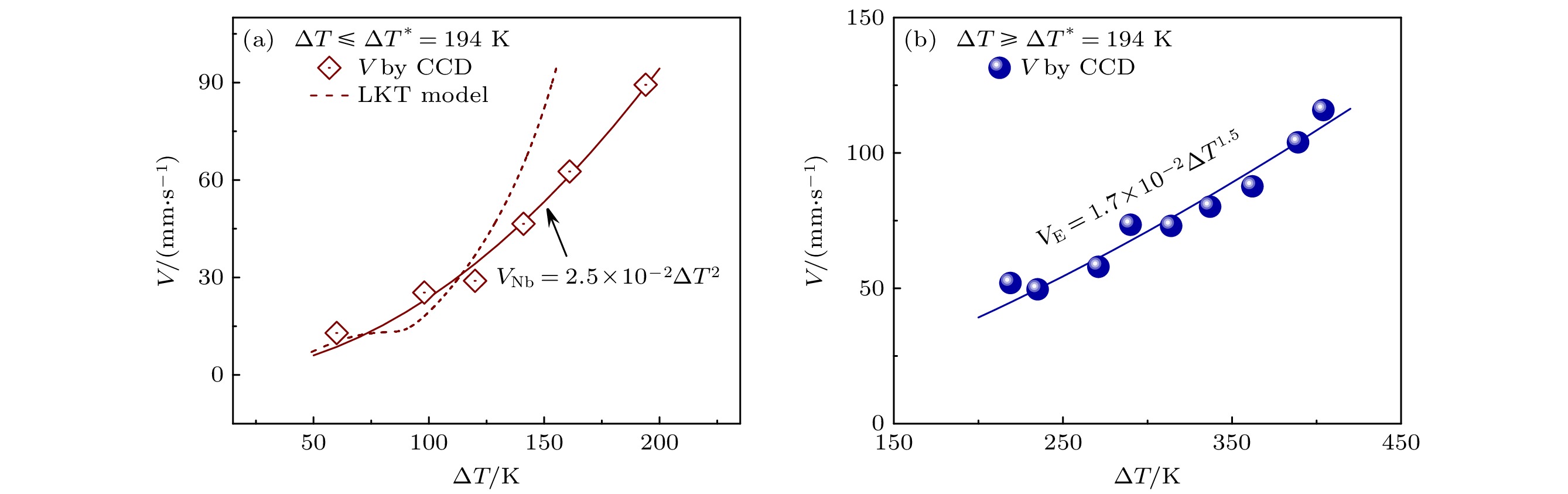

根据对Nb81.7Si17.3Hf合金快速凝固过程中固液界面迁移的分析, 分别测定了小过冷下初生(Nb)枝晶和(Nb)+αNb5Si3共晶与大过冷下(Nb)+Nb3Si共晶的生长速度, 结果如图4所示. 其中, 由于(Nb)初生相为非小平面相, 生长所需驱动力较小, 即使是在中小过冷度下, 初生相也有较快的生长速度, 在194 K过冷度下生长速度可达89.4 mm/s. 初生(Nb)相的生长速度随过冷度增大呈幂函数上升, 可用下式表达:

经典的LKT/BCT快速枝晶生长理论并不适合描述三元合金中枝晶的生长行为. 但对于Nb81.7Si17.3Hf合金, 因其具有较低的Hf元素含量, 可以将Hf和Si的溶质场对(Nb)枝晶生长的效果进行耦合[23], 从而使用LKT/BCT理论对初生(Nb)枝晶生长速度进行计算, 计算结果如图4(a)所示, 计算中采用的物理参数列于表1. 可以看出, 当过冷度低于140 K 时, LKT结果与实验结果符合良好. 随着过冷度的进一步增大, 合金熔体在远离平衡的状态下快速凝固, 计算结果与实验数据之间差异逐渐增大, 这种差异来自于相关物理参数的误差.

另一方面, (Nb)+αNb5Si3层片状共晶在初生相间隙中生长. 受初生相生长加热剩余熔体的影响, 该共晶的生长较为缓慢. 而在深过冷条件下, (Nb)+Nb3Si非规则共晶生长不受到初生(Nb)相的影响, 生长速度随过冷度上升而增大, 在最大过冷度时可达115.9 mm/s (图4(b)), 其随过冷度的关系可以表达为

可见, 该非规则共晶的生长速度随过冷度呈幂函数增大, 这与枝晶生长速度随过冷度的变化具有相似的形式.

-

为进一步阐明快速凝固过程中Nb81.7Si17.3Hf合金相选择机制, 对该合金凝固组织进行了细致的分析.

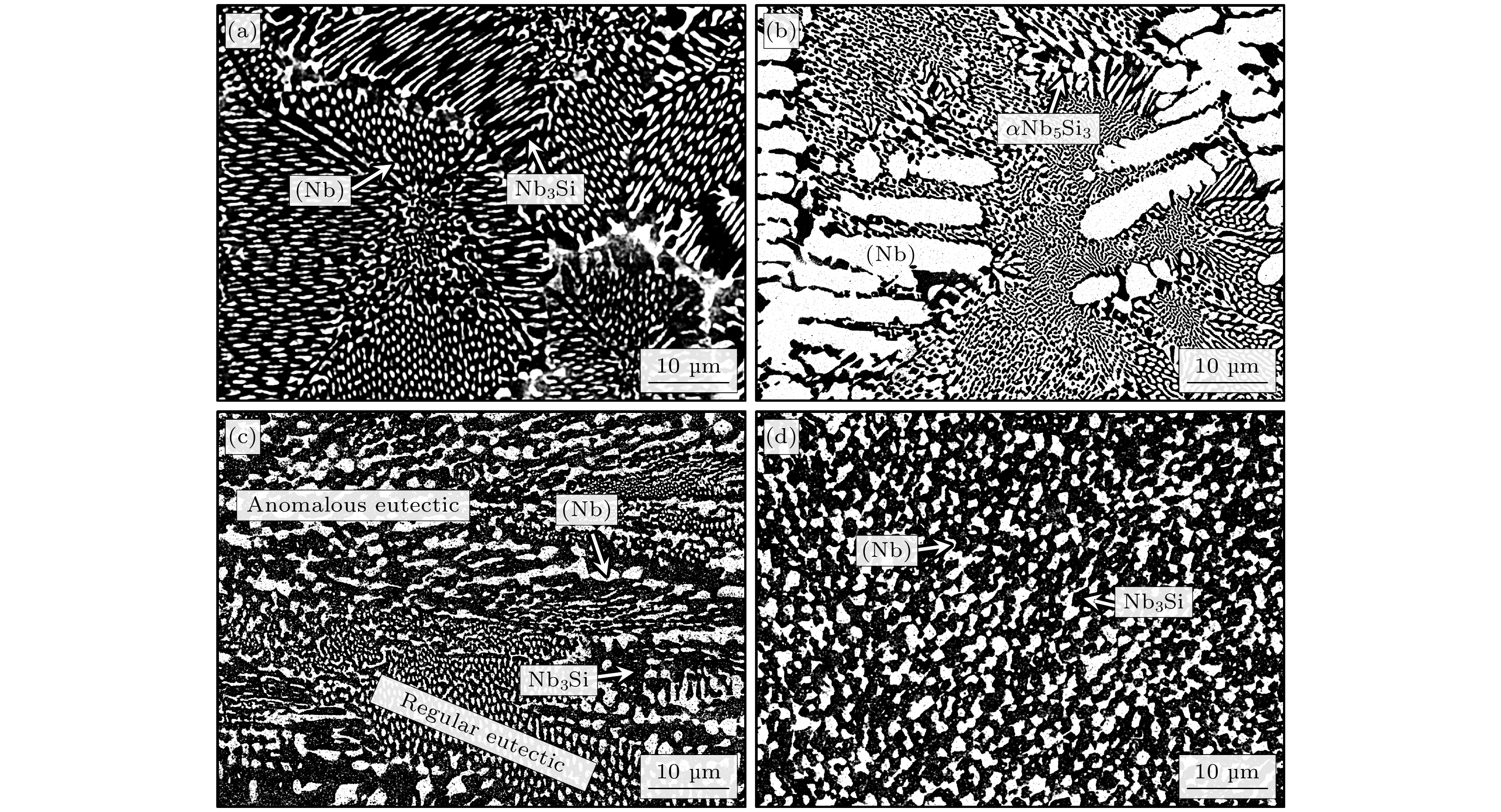

如图5(a)所示, 母合金凝固组织完全由大量(Nb)+Nb3Si规则共晶胞构成, 并不存在Nb3Si初生相, 表明该合金成分为双相共晶成分. 共晶胞边缘处较为明亮, 这是由于Hf元素在此大量富集, 表现出显著的微观偏析.

如图5(b)所示, 在过冷度为194 K的快速凝固样品中, 合金凝固组织出现了粗大的初生(Nb)枝晶, (Nb)+Nb3Si共晶消失, 取而代之的是(Nb)+αNb5Si3层片共晶. 在凝固过程中共晶胞边缘处的组织会发生粗化现象, 这使部分共晶组织具有较大的层片间距. 另外, 由于快速凝固伴随的固溶度拓展以及共晶相的转变, Hf元素偏析显著减弱, 并未在样品中发现明亮的Hf富集区域.

如图5(c)所示, 在219 K过冷度样品中, 初生(Nb)枝晶不再出现, 凝固组织由两种不同形态的(Nb)+Nb3Si共晶组成, 分别为快速凝固过程中生成的非规则共晶和之后近平衡凝固阶段产生的棒状共晶组织. 可以看到非规则共晶与棒状共晶组织之间交错分布, 不存在明显的边界.

最后, 当达到最大过冷度404 K时, 凝固组织完全由非规则共晶构成, 已无法找到规则共晶的痕迹(图5(d)). (Nb)与Nb3Si两相在凝固组织中均匀的分布, 非规则共晶组织表现出更加复杂的组织特征. 在相近的过冷条件下Nb82.7Si17.3合金组织中仍存在部分层片共晶组织, 而不是完全的非规则共晶[26], 这表明Hf元素添加显著影响了共晶的生长动力学, 促进了规则共晶组织向非规则共晶组织的转变.

如图6所示, 定量金相分析表明, (Nb)相体积分数和共晶间距与过冷度密切相关. (Nb)相体积分数在临界过冷度194 K附近存在明显变化. 在低于临界过冷度的中小过冷度下, 样品中(Nb)相包括(Nb)初生相和共晶中的(Nb)相两部分, 体积分数接近50%. 在194 K以上的深过冷条件下, (Nb)初生相消失, 共晶转变为(Nb)相含量较少的(Nb)+Nb3Si共晶, (Nb)相体积分数迅速减小至30%. 采用幂函数描述共晶间距与过冷度之间的关系:

在中小过冷度下, (Nb)+αNb5Si3共晶层片间距λ1随过冷度的增大而逐渐减小, 在过冷度为194 K的样品中形成了共晶间距为360 nm的纳米级共晶组织. 在深过冷条件下, 生成了较为粗大的(Nb)+Nb3Si共晶. 随着过冷度的增大, 规则共晶间距λ2R与非规则共晶间距λ2A都有所减小, 但非规则共晶间距始终大于规则共晶间距.

根据平衡相图, Nb81.7Si17.3Hf合金中αNb5Si3相为低温稳定相, Nb3Si相为高温稳定相. 然而, 小过冷下相组成为(Nb)和αNb5Si3相, 大过冷下为(Nb)和Nb3Si相, 说明深过冷快速凝固条件对相选择产生了显著影响.

根据前述讨论, 合金在中小过冷度下出现的αNb5Si3相是快速凝固的直接产物, 而不是Nb3Si相经共析转变生成的. Nb81.7Si17.3Hf合金接近二元共晶成分, 在过冷状况下, 共晶的耦合共生区将向富Si侧偏移, 在Nb82.7Si17.3合金中已发现了这一现象[22]. 如图6(a)所示, 中小过冷度下Nb81.7Si17.3Hf合金也存在着大量初生(Nb)枝晶, 其体积分数超过10%. 能谱分析表明, 这些初生相导致(Nb)枝晶附近成分偏移为Nb74.6Si20.6Hf1.5, 这意味着剩余液相已进入αNb5Si3相区, 这有助于(Nb)+αNb5Si3共晶的生成. 而在更大过冷度下(Nb)与Nb3Si相直接在过冷液相中形核生长, 残余熔体成分并未发生偏移, 因此并未出现αNb5Si3相.

-

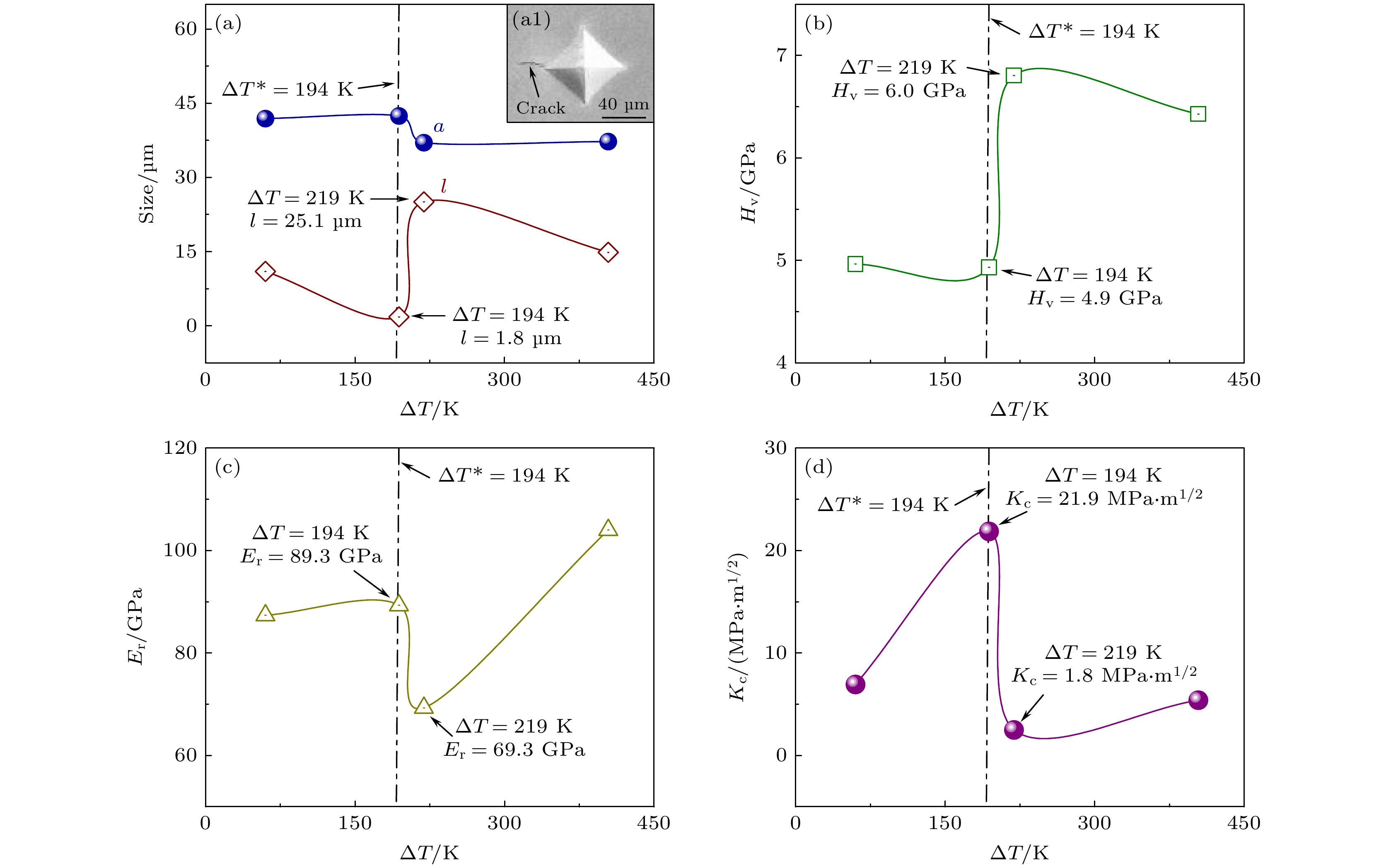

合金的凝固组织将显著的影响合金的力学性能. 为探索过冷度-凝固组织-力学性能之间的关系, 通过维氏硬度仪与纳米力学测试系统对Nb81.7Si17.3Hf合金的微观力学性能进行测量, 相关结果如图7所示. 利用维氏硬度仪在样品表面进行压入测试, 实验中最大载荷为19.8 N. 压入测试中产生的压痕如图7(a1)所示, 其中压痕对角线长度的一半(压痕半宽a)和压痕边缘产生的裂纹长度l可以用于表征样品的微观力学性能. 其中压痕半宽a在过冷度增大时变化较小, 仅在临界过冷度ΔT *附近发生较为明显的下降. 当合金相组成未改变时, 裂纹长度l随过冷度升高总体呈现减小趋势, 但在临界过冷度处, 随着过冷度从194 K上升至219 K, 合金凝固路径转变, 裂纹长度由1.8 μm增大到25.1 μm.

当中小过冷度下, 随着过冷度的增大, 一方面硬度较低的(Nb)相体积分数有所增加使合金硬度下降, 另一方面晶粒的不断细化又会提高合金的硬度, 在两者的综合作用下, 合金的硬度基本保持不变. 当过冷度从194 K上升至219 K时, 合金凝固路径发生改变, 显微硬度Hv由4.9 GPa上升至6.8 GPa. 随着过冷度的进一步增大, 在(Nb)相体积分数增大与晶粒细化的共同影响下, 显微硬度基本保持不变.

采用纳米力学测试系统在每个样品表面进行了10次最大载荷10 mN的压入测试, 取10次测量的平均值作为合金的弹性模量. 弹性模量Er在凝固路径不发生转变时, 随过冷度的增大而增大. 但在临界过冷度ΔT *处, 凝固路径改变, 弹性模量有所下降.

由于Nb-Si基合金中存在大量硬脆的硅化物相, 其断裂韧性普遍较差. 根据相关研究, 为满足室温装配需求, Nb-Si基合金的室温断裂韧性需达到20 MPa·m1/2[27], 因此提高断裂韧性对Nb-Si基合金的工业应用至关重要. 断裂韧性可通过如下公式计算获得[28]:

式中a为显微硬度测试中的压痕半宽, c为裂纹尖端到压痕中心的距离, l为裂痕长度, Er为弹性模量, Hv为维氏硬度, P为载荷. 如图7(d)所示, 调控过冷度可以显著增强Nb81.7Si17.3Hf合金断裂韧性. 当ΔT = 60 K时, 合金断裂韧性Kc仅为6.9 MPa·m1/2. 而过冷度为194 K时, 受增韧相(Nb)体积分数上升和共晶间距减小的影响[29], 断裂韧性增大至21.9 MPa·m1/2, 提升至3.4倍. 但随着过冷度继续增大, 当ΔT = 219 K时, 因为(Nb)相体积分数的减小, 共晶间距的增大, 合金断裂韧性降低至2.5 MPa·m1/2. 此后过冷度进一步增加会使晶粒细化, 导致合金断裂韧性上升, 达到最大过冷度404 K时, 合金断裂韧性为5.4 MPa·m1/2.

-

利用静电悬浮技术研究了难熔Nb81.7Si17.3Hf合金的快速凝固过程与组织演变规律, 分析了不同过冷度下的合金相组成, 探讨了合金凝固组织与微观力学性能的联系, 获得了以下主要结论:

1) 实现了最大过冷度为404 K (0.19TL)的深过冷快速凝固. 根据凝固平台时间与过冷度的关系, 测定出该合金的超过冷临界过冷度为527 K (0.24TL), 并导出其液态平均比热为62.51 J/(mol·K).

2) 若过冷度小于临界过冷度194 K, 过冷液相中(Nb)初生相优先生成, 剩余液相中发生L→(Nb)+αNb5Si3共晶转变. 在194 K以上的深过冷条件下, 过冷液相直接快速凝固生成(Nb)+Nb3Si共晶.

3) 初生(Nb)枝晶生长速度随过冷度呈幂函数增大, (Nb)+αNb5Si3层片共晶的生长速度则相对缓慢, 初生相在ΔT = 194 K时达到最大生长速度89.4 mm/s. 在深过冷条件下, 快速凝固生成了(Nb)+Nb3Si非规则共晶, 生长速度随过冷度上升而增加, 最高可达115.9 mm/s.

4) Nb81.7Si17.3Hf合金在ΔT = 194 K时显微硬度为4.9 GPa, 断裂韧性为21.9 MPa·m1/2, 断裂韧性提升至小过冷条件的3.4倍.

感谢糜晓磊、武博文、龙强、李明星和林茂杰等同事在实验和分析过程中提供的帮助和建议.

静电悬浮条件下难熔Nb81.7Si17.3Hf合金的相选择与共晶生长机制

Phase selection mechanism and eutectic growth kinetics of refractory Nb81.7Si17.3Hf alloy under electrostatic levitation condition

-

摘要: 采用静电悬浮技术实现了液态Nb81.7Si17.3Hf合金在不同过冷度下的快速凝固, 实验最大过冷度达404 K (0.19TL). 实验测定出其液态超过冷临界过冷度为527 K (0.24TL). 当液相过冷度超过194 K时, 合金相组成由(Nb)和αNb5Si3转变为(Nb)和Nb3Si. 若过冷度小于此临界值, 凝固过程中(Nb)相优先形核生长, 剩余液相形成了(Nb)+αNb5Si3层片共晶. 高速摄影实验发现初生相的生长速度可达89.4 mm/s. 在194 K以上深过冷条件下, (Nb)初生相将消失, (Nb)+Nb3Si非规则共晶在过冷熔体中直接生长. 非规则共晶生长速度随过冷度呈幂函数增大, 最高可达115.9 mm/s. 由于共晶间距减小和(Nb)相体积分数增大, 在194 K过冷度下合金断裂韧性可达21.9 MPa·m1/2, 提升至小过冷条件的3.4倍.Abstract: The phase selection mechanism and eutectic growth kinetics of Nb81.7Si17.3Hf alloy are investigated by electrostatic levitation technique. The maximum undercooling of this alloy reaches 404 K (0.19TL). By analyzing the cooling curves, its hypercooling limit is obtained to be 527 K (0.24TL). A critical undercooling of 194 K is determined for the transition of solidification path. Below this undercooling threshold, (Nb) phase firstly nucleates and grows into primary dendrites, resulting in the enrichment of Si and Hf in the residual melt, which is conducive to the formation of the (Nb)+αNb5Si3 eutectics. Therefore, (Nb)+αNb5Si3 lamellar eutectics form in interdendritic space. With the increase of undercooling, the growth velocity of primary (Nb) dendritic follows a power function, while the eutectic growth velocity increases slowly. The maximum values of (Nb) dendritic reaches 89.4 mm/s. A modified LKT/BCT model is used to calculate the growth velocity of (Nb) dendrites. The results are in good agreement with the experimental values, indicating that after the LKT model is modified slightly, it can be used to describe the rapid dendrite growth behavior of the (Nb) phase in the Nb81.7Si17.3Hf alloy melt. Meanwhile, the lamellar spacing of (Nb)+αNb5Si3 eutectics notably decreases to 360 nm at 194 K undercooling. Above the critical threshold, the primary (Nb) dendrites disappear, whereas (Nb) phase and Nb3Si phase nucleate independently in the undercooled liquid and grow into anomalous eutectics. The growth velocity of anomalous eutectic exhibits a power function relationship with the increase of undercooling, with a maximum value of 115.9 mm/s. The interphase spacing of (Nb)+Nb3Si anomalous eutectics is larger than that of (Nb)+αNb5Si3 lamellar eutectics. Owing to the formation of nanosized eutectics and the increase of volume fraction of (Nb) phase, the alloy fracture toughness at 194 K reaches 21.9 MPa·m1/2, which is 3.4 times as large as that under small undercooling condition.

-

-

图 7 快速凝固Nb81.7Si17.3Hf合金微观力学性能 (a) 裂纹长度l和压痕半宽a与过冷度的关系, 插图(a1) 维氏硬度仪在样品表面产生的压痕形貌; (b)—(d) 合金显微硬度、弹性模量和断裂韧性与过冷度的关系

Figure 7. Micromechanical properties of rapidly solidified Nb81.7Si17.3Hf alloy at different undercoolings: (a) Length of the crack a and the half width of indentation l versus undercooling, where the inset (a1) is indentation morphology produced by Vickers hardness tester on sample surface; (b)–(d) Vickers hardness, elastic modulus and fracture toughness versus undercooling.

表 1 计算采用的Nb81.7Si17.3Hf合金物理参数

Table 1. Physical parameters of Nb81.7Si17.3Hf alloy

参数 符号/单位 数值 文献 液相线温度 TL/K 2172 This work 熔化焓 ΔHm/(J·mol–1) 32943 [24] 熔体比热 CPL/(J·mol–1·K–1) 31.88 [24] (Nb)相界面能 σ0/(J·m–2) 0.28 [25] 热扩散系数 Dt/(m2·s–1) 3.1×10–5 [22] 液相线斜率(Si) m1/(K·%–1) 94.32 [12] 液相线斜率(Hf) m2/(K·%–1) 5.51 [12] 平衡分配系数(Si) k1 0.17 [12] 平衡分配系数(Hf) k2 0.52 [12] 溶质扩散系数(Si) D1/(m2·s–1) 1.8×10–9 [24] 溶质扩散系数(Hf) D2/(m2·s–1) 1.2×10–9 [24] 溶质扩散特征长度 a0/m 2.0×10–9 [24] -

[1] Wang J W, Chen H H, Zhang Z G, Wang B, Ma H T, Song M Q, Zhai J H, Ding L F 2021 J. Appl. Phys. 130 135104 doi: 10.1063/5.0067267 [2] Tsakiropoulos P 2022 Prog. Mater. Sci. 123 100714 doi: 10.1016/j.pmatsci.2020.100714 [3] Wang Q, Wang H P 2023 J. Phys. Condes. Matter 35 105401 doi: 10.1088/1361-648X/acad57 [4] Bewlay B P, Jackson M R, Zhao J C, Subramanian P R, Mendiratta M G, Lewandowski J J 2003 MRS Bull. 28 646 doi: 10.1557/mrs2003.192 [5] Guo Y L, Liang Y J, Lu W J, Jia L N, Li Z M, Peng H, Zhang H 2019 Appl. Surf. Sci. 486 22 doi: 10.1016/j.apsusc.2019.04.263 [6] Vellios N, Tsakiropoulos P 2007 Intermetallics 15 1518 doi: 10.1016/j.intermet.2007.06.002 [7] Mendiratta M G, Dimiduk D M 1991 Scr. Metall. Mater. 25 237 doi: 10.1016/0956-716X(91)90387-G [8] Chen Y, Kolmogorov A N, Pettifor D G, Shang J X, Zhang Y 2010 Phys. Rev. B 82 184104 doi: 10.1103/PhysRevB.82.184104 [9] Sala K, Morankar S, Mitra R 2021 Metall. Mater. Trans. 52 1185 doi: 10.1007/s11661-021-06155-2 [10] Chen Y, Shang J X, Zhang Y 2007 Phys. Rev. B 76 184204 doi: 10.1103/PhysRevB.76.184204 [11] Grammenos I, Tsakiropoulos P 2010 Intermetallics 18 242 doi: 10.1016/j.intermet.2009.07.020 [12] Yang Y, Chang Y A, Zhao J C, Bewlay B P 2003 Intermetallics 11 407 doi: 10.1016/S0966-9795(03)00021-9 [13] Becker S, Devijver E, Molinier R, Jakse N 2020 Phys. Rev. B 102 104205 doi: 10.1103/PhysRevB.102.104205 [14] 阮莹, 胡亮, 闫娜, 解文军, 魏炳波 2020 中国科学: 技术科学 50 603 doi: 10.1306/SST-2020-0019 Ruan Y, Hu L, Yan N, Xie W J, Wei B 2020 Sci. Sin. Tech. 50 603 doi: 10.1306/SST-2020-0019 [15] Warrender J M, Mathews J, Recht D, Smith M, Gradecak S, Aziz M J 2014 J. Appl. Phys. 115 163516 doi: 10.1063/1.4871809 [16] 魏绍楼, 黄陆军, 常健, 杨尚京, 耿林 2016 物理学报 65 096101 doi: 10.7498/aps.65.096101 Wei S L, Huang L J, Chang J, Yang S J, Geng L 2016 Acta. Phys. Sin. 65 096101 doi: 10.7498/aps.65.096101 [17] Clopet C R, Cochrane R F, Mullis A M 2013 Appl. Phys. Lett. 102 031906 doi: 10.1063/1.4775670 [18] 黄起森, 刘礼, 韦修勋, 李金富 2012 物理学报 61 166401 doi: 10.7498/aps.61.166401 Huang Q S, Liu L, Wei X X, Li J F 2012 Acta. Phys. Sin. 61 166401 doi: 10.7498/aps.61.166401 [19] Bertero G A, Hofmeister W H, Robinson M B, Bayuzick R J 1991 Metall Trans. A 22 2713 doi: 10.1007/BF02851366 [20] Wang Q, Zheng C H, Li M X, Hu L, Wang H P, Wei B 2023 Appl. Phys. Lett. 122 234102 doi: 10.1063/5.0152293 [21] Wang H P, Liao H, Hu L, Zheng C H, Chang J, Liu D N, Li M X, Zhao J F, Xie W J, Wei. B 2024 Adv. Mater. 36 2313162 doi: 10.1002/adma.202313162 [22] Li M X, Wang H P, Lin M J, Zheng C H, Wei B 2022 Acta. Mater. 237 118157 doi: 10.1016/j.actamat.2022.118157 [23] Mohan D, Phanikumar G 2019 Phil. Trans. R. Soc. A 377 20180208. doi: 10.1098/rsta.2018.0208 [24] Gale W, Totemeier T C 2004 Smithells Metals Reference Book (8th Ed.) (Amsterdam: Elsevier Butterworth-Heinemann Publications) p8-1 [25] Vinet B, Magnusson L, Fredriksson H, Desre P J 2002 J. Colloid. Sci. 255 363 doi: 10.1006/jcis.2002.8627 [26] Wang H P, Liao H, Chang J, Liu D N, Wang Q, Li M X, Zheng C H, Hu L, Wei B 2024 Mater. Today 75 386 doi: 10.1016/j.mattod.2024.04.009 [27] Sekido N, Kimura Y, Miura S, Wei F G, Mishima Y 2006 J. Alloys. Compd. 425 223 doi: 10.1016/j.jallcom.2006.01.071 [28] Laugier M T 1987 J. Mater. Sci. Lett. 6 897 doi: 10.1007/BF01729862 [29] Chen D Z, Wang Q, Chen R R, Wang S, Su Y Q, Fu H Z 2022 J. Alloys. Compd. 928 167124 doi: 10.1016/j.jallcom.2022.167124 -

首页

首页 登录

登录 注册

注册

下载:

下载: