-

固体氧化物燃料电池(SOFC)作为第4代燃料电池技术, 它以高效清洁的能量转换方式, 将化学能直接转化为电能, 具有比能量高、效率高、噪声低、污染小、燃料选择灵活等显著优点, 展现出了卓越的性能和广阔的应用前景. 在应用领域方面, SOFC不仅可以广泛应用于固定式电站、分布式家庭电源、紧急电源等固定设备领域, 还能够拓展到水面舰艇、水中兵器、无人平台、航天航空、单兵电源、移动电源等移动设施领域[1–6]. 因此, SOFC是最具发展前景的新型能源之一.

SOFC的最小重复单元包括电解质层、阳极层、阴极层及相关连接部件, 其中流道是由双极板通过特定工艺制成的气体流通通道. 流道负责将气体稳定均匀地输送至反应电极, 同时及时排出反应生成的废气, 其结构与特性直接影响着SOFC的性能与寿命. SOFC一般在3种不同的气体流动条件下工作, 分别是顺流、逆流和交叉流. 在顺流与逆流的工况中, 两种气体的流动方位平行, 流动方向相同(顺流)或相反(逆流). 而在交叉流的工况中, 气体流场则是正交分布的. 流道的构型和气体的流速对SOFC的电化学性能影响很大, 不同的流型会显著改变SOFC内部的气体流动方式、传热传质过程以及化学反应的均匀性. 顺流可在特定情况下优化温度分布, 提高电池的稳定性; 逆流则可能促进燃料与氧化剂的充分混合, 提高反应效率; 交叉流可综合前两者的优势, 为电池性能的提升提供新途径. 通过深入研究不同流型对SOFC电化学性能的影响, 可以精准设计电池的流道结构, 优化操作条件, 从而提高SOFC的整体性能, 为其在不同场景下的广泛应用奠定基础. 同时, 研究不同气体流速下SOFC的电化学性能同样至关重要. 流速过高会导致气体在电池内停留时间过短, 反应不完全; 流速过低则会使反应物供应不足, 产物积累, 阻碍反应进行, 导致电池性能下降. 适当的气体流速能够确保燃料和氧化剂均匀地分布在电极表面, 促进反应物及时传输到反应位点, 提高电化学反应速率, 提升电池的输出功率.

研究人员对SOFC的流型和流速对电池电化学性能的影响, 包括电池内部的局部电流密度、温度以及物质分布等, 进行了多方面的探索[7–12]. 基于多通道燃料电池的Z形流场结构, Lu等[13]通过改进外部和内部流场设计, 分析了多物理场耦合(包括速度、温度、电流密度场)及电化学性能, 研究发现相较于双出口设计, 交叉流道使氢气最大流速提高了7.83倍. 但是, 交叉流道在增强电化学反应的同时会引起极化损耗, 这阻碍了电池内部散热, 导致交叉流道产生的温度比双出口流道的上升了最高71.77 K. 基于顺流、逆流、交叉流3种构型的SOFC的动力学模型, Zhang等[14]得到了燃料和空气两侧的温度、质量流量、电流密度、反应物和产物的气体浓度的局部分布情况. 研究发现顺流和逆流的流动效果优于交叉流动, 3种流动方式的温度沿电池长度方向存在显著的温度梯度. 基于气流方式为顺流的三维SOFC模型, Andersson等[15]得出在沿气体流动的方向上, 局部电流密度与局部温度之间产生强耦合, 电化学反应释放出的热量, 使得SOFC内部的温度提高, 并加速增大电流密度. Sohn等[16]对以30%预重整气为燃料的SOFC进行了研究, 结果表明, 在顺流和逆流两种方式中, 逆流方式下的SOFC表现出更好的电化学性能. Wang等[17]采用ANSYS/CFX软件建立了平板式SOFC的三维模型, 得到了电池内部气体物质的摩尔分数、温度、电流密度以及电池超电势的分布状况. 此外, 基于达西定律, 探究了气体在多孔电极区域的流动模式, 研究结果表明, 采用顺流配置的SOFC, 拥有更高的平均电流密度, 其温度分布也更为均匀. Choudhary等[18]研究的SOFC以合成气(组分为21%的甲烷、18%的二氧化碳、20%的一氧化碳、40%的氢气以及1%的氮气)作为燃料, 研究成果表明, 在平均电流密度方面, 逆流方式的SOFC高于顺流方式; 但是对于效率、响应时间、热应力以及积碳情况方面, 顺流方式则具备显著优势, 其效率更高, 响应时间更短, 而且在应对热应力与积碳问题时展现出极为出色的性能. 但是, 以氢气作为燃料的SOFC, 对于顺流、逆流以及交叉流3种流型中, 逆流方式下SOFC的电化学性能优于顺流与交叉流[19]. 尽管提升空气和燃料的流速理论上有助于电池性能提升, 但是Sembler等[20]的研究结果表明, 由于流速加快引发了冷却效应, 削弱了因流速增大带来的电池性能提升效果.

综上所述, 目前关于SOFC电化学性能的研究主要集中于单一物理条件, 如仅考虑单一气流流型、单一电压或单一流速等条件, 关于不同流型SOFC在不同电压和不同气流流速影响下的电化学性能影响规律的研究仍不够全面. 基于此, 本文采用COMSOL Multiphysics有限元模拟软件, 研究SOFC在顺流、逆流和交叉流3种气流流型下的电化学性能. 揭示气流流型、工作电压和气流流速对SOFC电化学性能的影响规律, 研究不同工作电压下气道内气体摩尔分数分布以及电解质电流密度变化规律, 分析不同气流流型下SOFC的极化曲线、功率密度曲线以及气体组分分布情况, 揭示不同气体流速下SOFC电化学性能的影响机制, 为进一步优化SOFC的电化学性能设计提供理论指导和数据支撑.

-

SOFC在工作过程中, 涉及电化学反应、质量传输、动量传输以及电荷传递之间的相互耦合. 电化学反应速率取决于温度、物质浓度和催化反应的活性表面积; 化学反应产生并消耗热量, 即温度分布取决于化学反应速率以及固体和气体特性; 气流性质取决于温度和物质浓度. 因此, 在进行SOFC的理论建模时, 需要将电化学模型、气体流动模型和物质扩散模型相互耦合之后进行联合求解.

-

电化学反应的速率可以描述为相对于活化过电势的反应速率. Butler-Volmer电化学反应动力学方程是描述电极-电解质界面处电流和电压差之间的关系. 基于Butler-Volmer方程可得到SOFC局部电流分布[21], 表达式如下:

其中,

$ {i_{\text{v}}} $ 是比体积电流密度(A/m2),$ {i_0} $ 是交换电流密度,$ {A_{\text{v}}} $ 是多孔催化层活性比面积, F = 96485 C/mol是法拉第常数,$ R $ 是气体常数, T为绝对温度,$ {\alpha _{\text{a}}} $ 和$ {\alpha _{\text{c}}} $ 分别是SOFC阳极和阴极传递系数,$ {\eta _{{\text{act}}}} $ 是活化过电势, 为电极电势与平衡态电势之差.SOFC阳极和阴极处的浓差过电势

$ {\eta _{{\text{con}}}} $ 可由以下公式计算[22]:其中, 下标b, TPB分别代表主体和三相界面,

$ {p_i} $ 是组分$ i $ 在相应位置的分压, 分别可取(H2, b), (H2O, TPB), (H2, TPB), (H2O, b)位置.交换电流密度

$ {i_0} $ 可根据下式计算[23]:其中,

$ m $ ,$ k $ 分别为反应级数,$ {\gamma _{{\text{a, }}{{\text{H}}_{2}}}} $ 和$ {\gamma _{{\text{c, }}{{\text{O}}_{2}}}} $ 均为可调参数,$ {p_{{\text{ref}}}} $ 为参考压力, 通常取1 atm (1 atm =1.01×105 Pa),$ {E_{{\text{act, a}}}} $ 是氢气在阳极反应的活化能,$ {E_{{\text{act, c}}}} $ 是氧气在阴极反应的活化能. -

SOFC在工作过程中, 燃料气和氧化气可以在电极和通道之间自由扩散和流动. 在数值仿真中, 需要模拟流体在多孔电极和气体通道中的流动, 但是对于多孔电极和气体通道, 控制方程不同.

对于阳极通道和阴极通道中的动量控制方程, 使用Navier-Stokes方程[24]来描述黏性不可压缩流体动量守恒的运动方程, 如下:

其中,

$ \nabla $ 为拉普拉斯算子,$ \rho $ 是混合气体密度, 由物质扩散方程提供; u是速度矢量;$ p $ 是气体压力;$ {{\boldsymbol{I}}} $ 为单位张量,$ {{\boldsymbol{\iota}} } $ 是黏性应力张量, 与气体速度、动力黏度及温度有关; Q是体积力矢量.对于多孔电极中的气体流动使用Brinkman[25]方程来描述, 可用来求解层流时多孔介质的流体速度:

其中,

$ \varepsilon $ 为辅助参数, u为速度矢量,$ {{\boldsymbol{\delta }}} $ 为黏性张量,$ \Delta P $ 为流体通过多孔介质后的动量损失,$ \mu $ 为流体的黏度系数. -

电极中的物质传输主要发生在气相中, 化学反应物质的传递以扩散和对流为主. 对流主要发生在气体流道内, 扩散主要发生在阴极和阳极的多孔电极内部. 各气体物质的质量守恒方程可表示为

其中,

$ {w_i} $ 是各气体的质量分数,$ {{\boldsymbol{J}}_i} $ 是与$ {w_i} $ 相关的通量矢量,$ {R_i} $ 是物质生产和消耗的额外源项. 特别地, 气体通道中的$ {R_i} = 0 $ .在阴极和阳极的多孔电极中, 物质生产和消耗的额外源项

$ {R_i} $ 为:其中,

$ {c_i} $ 是各物质的化学当量系数,$ {i_{\text{v}}} $ 是电化学反应的体积电流密度, n是电化学反应中参与电子的个数.混合气体密度

$ \rho $ 为:其中,

$ {x_i} $ 是物质的摩尔分数,$ {M_i} $ 为物质的摩尔 质量.Maxwell-Stefan是热力学中描述多组分系统扩散过程的理论模型, 基于此模型[26], 质量扩散通量

$ {J_i} $ 可表示为其中,

$ D_i^{\text{T}} $ 是热扩散系数,$ {D_{ik}} $ 为Maxwell-Stefan扩散系数,$ \nabla T $ 为温度梯度. -

采用COMSOL Multiphysics软件研究SOFC模型在电化学模型、气体流动模型和物质扩散模型相互耦合下的电化学反应. SOFC的数值模拟是一个求解复杂的多物理场耦合方程的过程. 在确保计算精度的同时, 为了节约计算时间, 基于SOFC实际运行情况, 需要对复杂系统做相应的假设和简化. 第一, 假设整个反应过程是稳态, 不考虑SOFC的启停瞬时情况; 第二, 混合气体由理想气体组成, 认为反应气体在截面相同并且光滑的流道内流动; 第三, 因为阳极和阴极的化学反应层很薄, 假设氧化还原反应发生在电极与电解质的界面处; 第四, 多孔电极材质均匀并且各向同性.

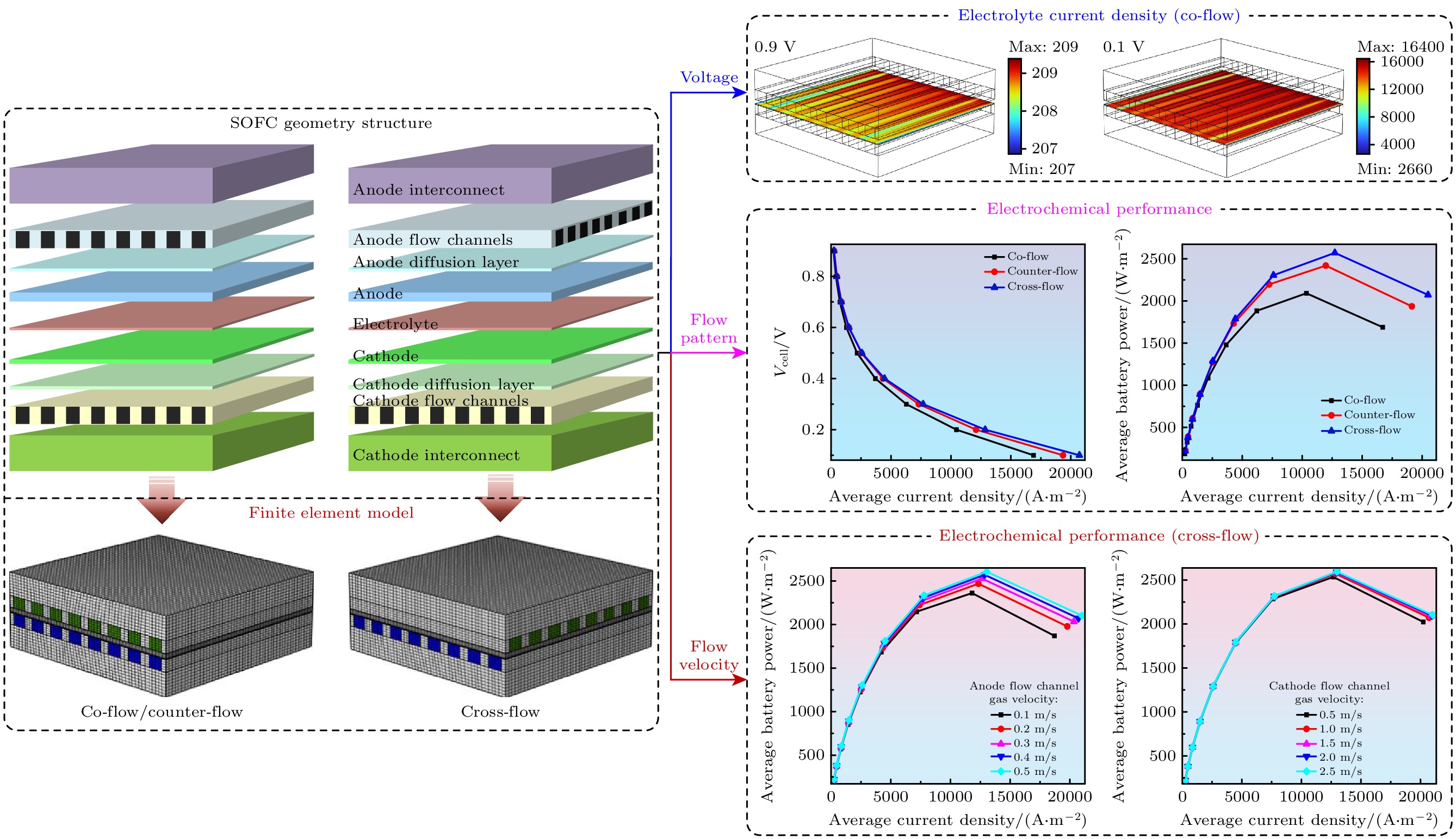

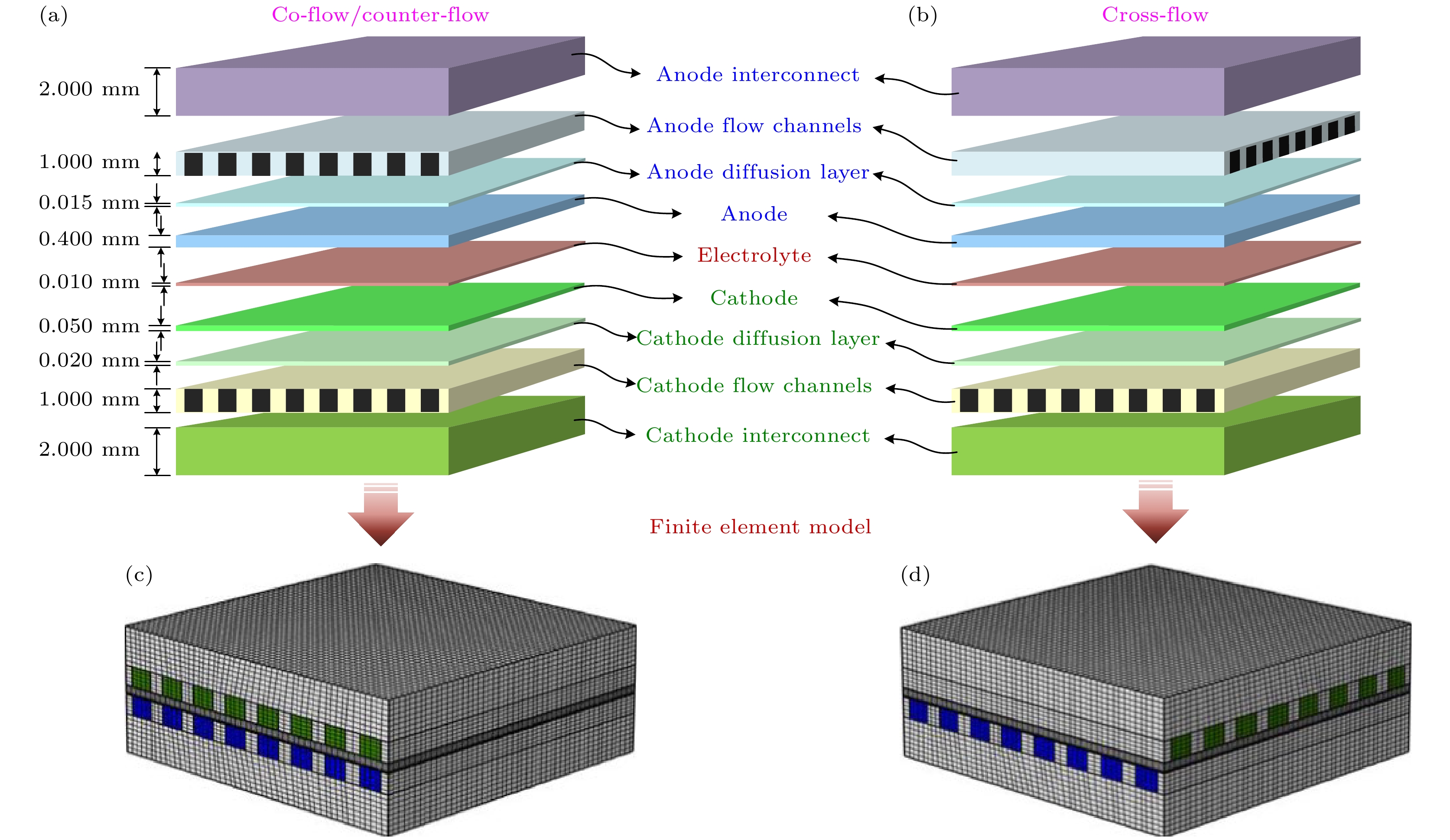

阳极支撑平板式SOFC主要由阳极连接体、阳极流道、阳极扩散层、阳极、电解质、阴极、阴极扩散层、阴极流道和阴极连接体组成, 流道分别以顺流/逆流形式或交叉流形式分布, 其几何结构如图1(a), (b)所示. SOFC的阴极流道和阳极流道均由8个通道组成, 模型几何尺寸参数如表1所示. 本文的模拟重点为流型与流速耦合作用下电池的电化学性能, 较小尺寸的电池模型有助于更清晰地观察和分析, 在仿真过程中可以更快速地得到精细的结果. 结合文献[27]采用的物理模型, 本文通过COMSOL Multiphysics软件建立一个反应面积为20 mm×20 mm的阳极支撑平板式SOFC多物理场耦合模型, 其顺流/逆流和交叉流形式的有限元模型如图1(c), (d)所示.

在本研究中, 阳极侧金属互连的上表面定义为接地, 阳极平衡电位为0 V, 而阴极侧金属互连 的下表面定义为电池电压, 实际工作状况下电位设置为Vcell = 0.5 V. 气体入口假设为层流并指定 平均速度作为边界条件, 阳极入口速度范围设置为 0.5—2.5 m/s, 阴极入口速度范围设置为 0.5—1.0 m/s, 气体出口为压力边界, 设定大气压为1 atm (1 atm = 1.013×105 Pa), 且抑制回流. 此外, 将阳极流道入口气体定义为摩尔分数为0.95的氢气和摩尔分数为0.05的水蒸气, 而阴极流道入口处气体定义为摩尔分数为0.21的氧气和摩尔分数为0.79的氮气. 初始温度、边界温度和气体入口温度均设置为1073 K. 边界条件设为自由边界, 假设电池没有外力加载, 电池各构件可以自由变形.

电解质材料使用氧化钇稳定的氧化锆(YSZ)[28], 阳极材料和阳极支撑材料使用镍-氧化钇稳定的氧化锆(Ni-YSZ), 阴极材料使用锶掺杂锰酸镧(LSM). SOFC的电化学模型参数、气体流动模型参数和物质扩散模型参数分别如表2—表4所示[29–31].

-

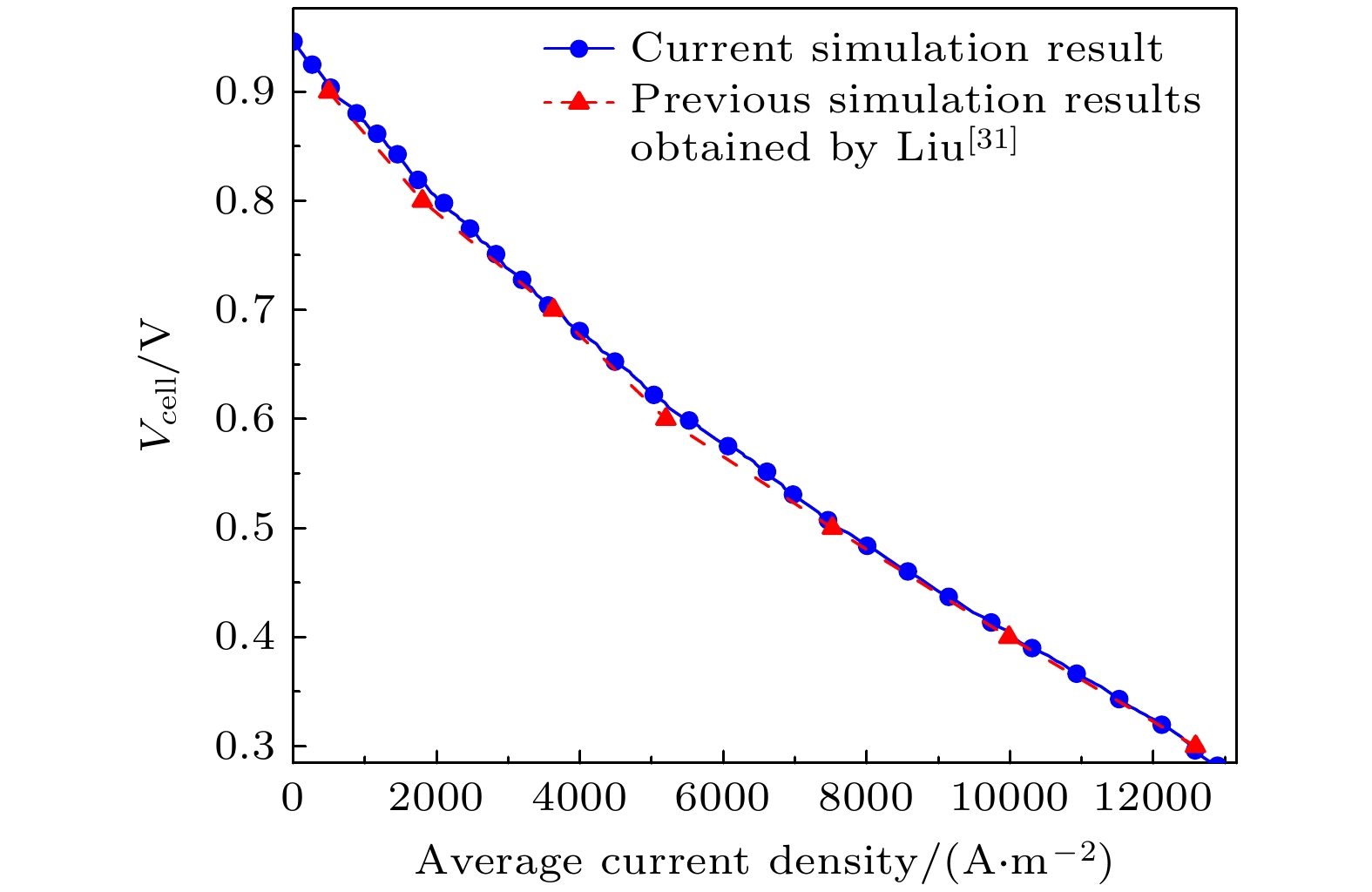

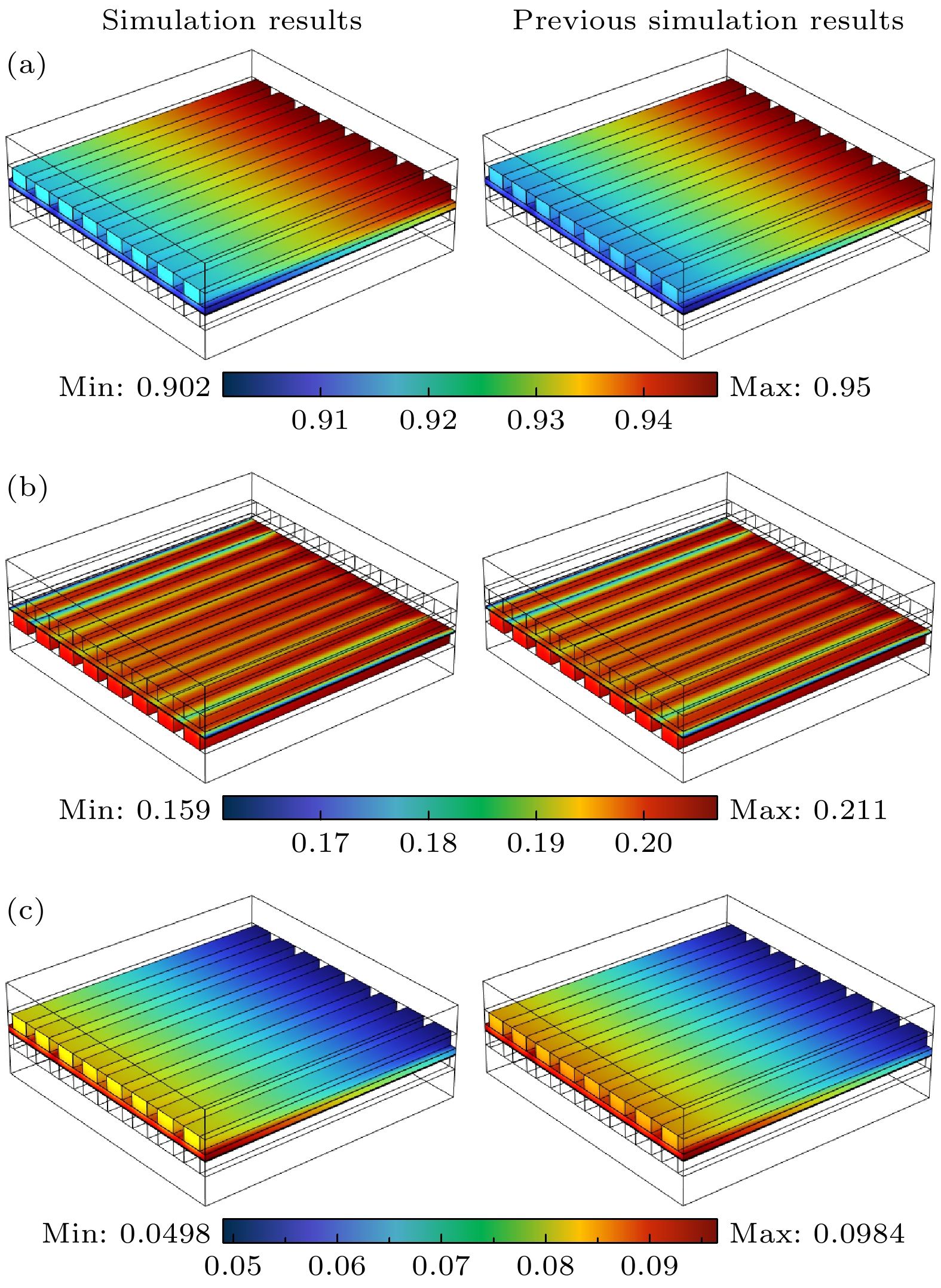

对SOFC在气流和电压影响下电化学性能的研究所建立的有限元模型是基于一定的简化与假设, 故有必要对所建立有限元模型的准确性和精确性进行验证. 本研究通过建立与文献[27]研究的电池尺寸、相关物理参数相同的有限元模型, 燃料气组分按照文献[27]设置为58.2%H2, 3%H2O, 19.4%CO, 19.4%CO2, 对比极化曲线与相同电压下气体组分的分布, 来验证所建立的SOFC有限元模型的准确性和精确性. 电池的极化对比曲线如图2所示, 结果表明两条极化曲线具有良好的一致性, 尤其在电池的工作电压在0.9—0.4 V范围内. 电池在相同电压下, 氢气、氧气和水蒸气的组分分布对比图如图3所示, 从图3可以看出, 各组分浓度与文献[27]得到的结果相一致.

-

电压作为SOFC工作的关键参数之一, 直接影响着电极反应的驱动力和电池的输出性能. 通过探索不同电压下SOFC组分分布以及电解质电流密度的变化规律, 能够确定电池的性能边界, 找到最佳工作点以实现最高的能量转换效率. 这也有助于揭示电池内部的反应动力学机制和传质过程限制因素, 为电池的结构优化和材料改进提供有力依据.

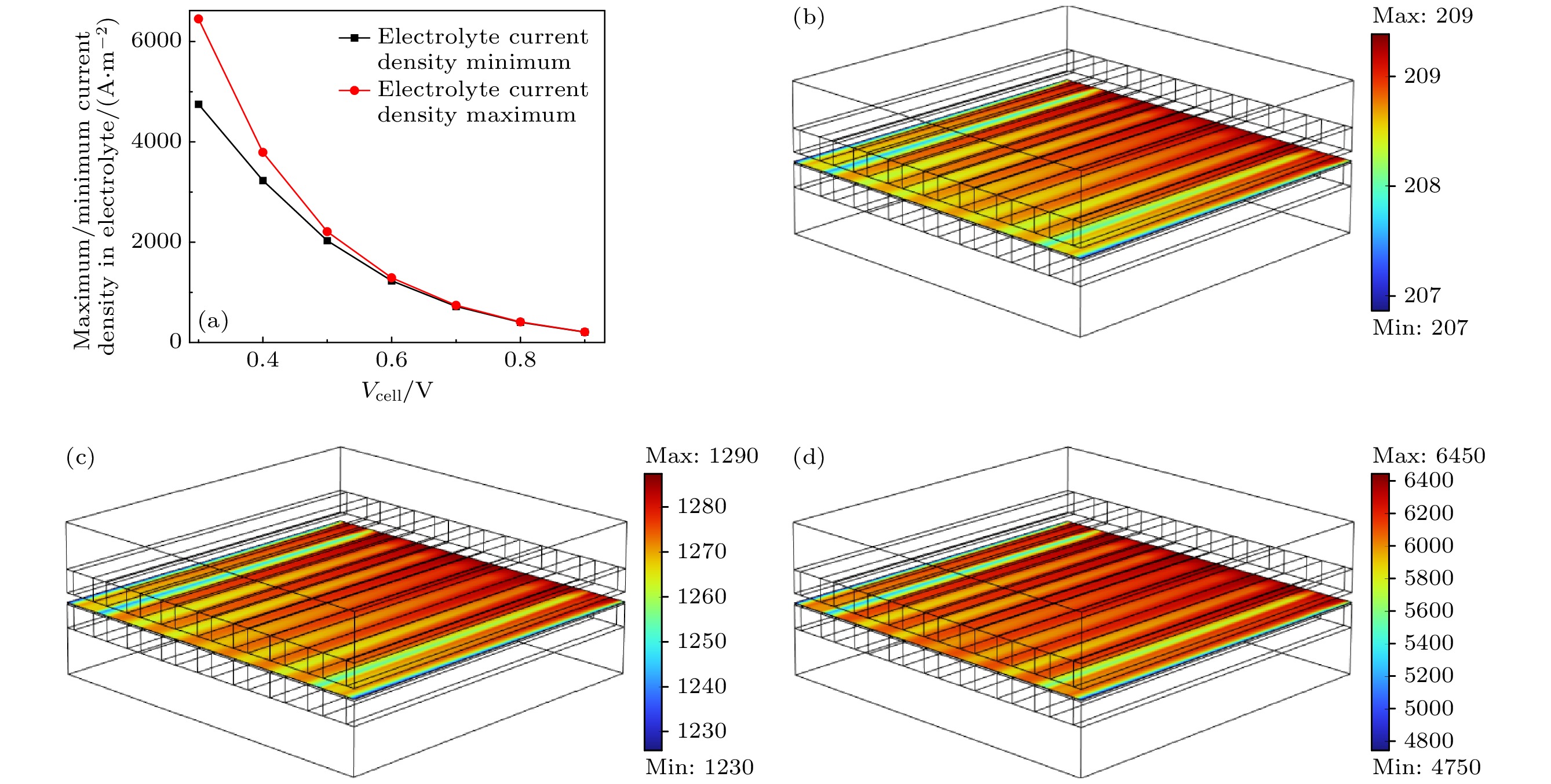

电解质中的电流密度取决于电化学反应速率, 而电化学反应速率受电压、三相边界(three-phase boundaries, TPB)长度以及反应气体浓度的共同影响. 图4给出了不同工作电压下SOFC电解质电流密度的分布情况. 当气流流型为顺流布置时, 图4(a)为不同电压下电解质电流密度最大值与最小值的曲线图. 由图4可知, 随着电压的升高, 电解质电流密度呈下降趋势, 并且最大值与最小值的差值也在逐渐减小. 当电池电压为0.9 V时, 电流密度处于相对较低水平, 从图4(b)中可见, 颜色变化较为平缓, 这表明电流密度在电池内部的变化幅度较小, 此时, 电流密度最大值约为209 A/m2, 最小值约为207 A/m2. 当电池电压降至0.6 V时, 电流密度较0.9 V时有所升高, 图4(c)中的颜色变化相较于图4(b)更为显著, 此电压下, 电流密度最大值约为1290 A/m2, 最小值约为1230 A/m2. 当电池电压进一步降低至0.3 V时, 电流密度继续增大, 图4(d)中颜色变化愈发剧烈, 此时, 电流密度最大值约为6450 A/m2, 最小值约为4750 A/m2. 随着电池电压从0.9 V逐步降低至0.3 V, 在SOFC顺流情况下, 电解质电流密度呈上升趋势. 同时, 电流密度在电池内部分布的不均匀性随电压降低而增大, 即电流密度的变化幅度不断增大. 这一现象表明, 在较低电压下, 电池内部的电化学反应更为剧烈, 从而致使电流密度的变化更为显著.

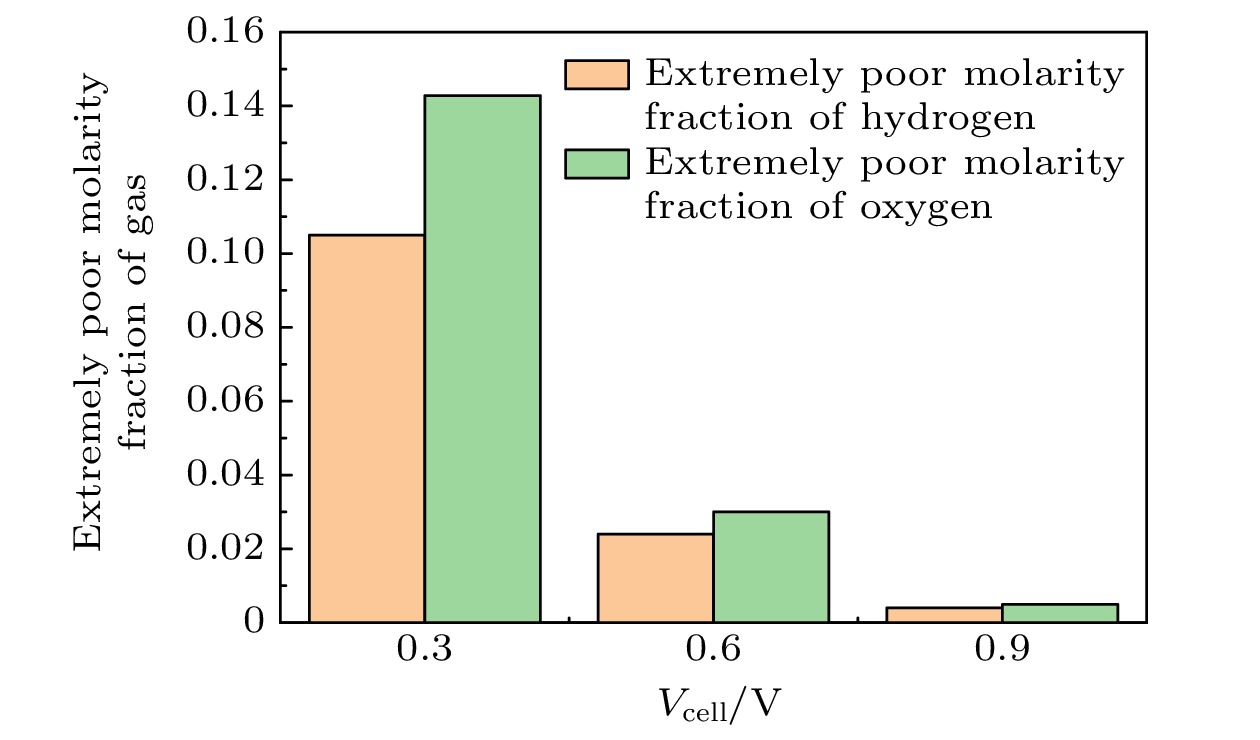

当气流流型为顺流布置时, 考虑化学反应动力学、气体分布均匀性等多方面因素, 将阴极流道气体流速设定为1 m/s, 阳极流道气体流速设定为0.4 m/s, 不同工作电压下SOFC阳极电极与流道接触表面的氢气摩尔分数、阴极电极与流道接触表面的氧气摩尔分数极差值如图5所示. 由图可知, 随着电池电压的降低, 各组分摩尔分数的极差逐渐增大. 当电池电压为0.9 V时, 氢气、氧气摩尔分数极差分别为0.004, 0.005. 当电池电压为0.6 V时, 氢气、氧气摩尔分数极差分别为0.024, 0.03. 当电池电压为0.3 V时, 氢气、氧气摩尔分数极差分别为0.105, 0.1428. 证明随着电池工作电压的降低, 电化学反应速率加快, 这使得气体在流动方向上的摩尔分数梯度增大, 从而使极差值变大.

-

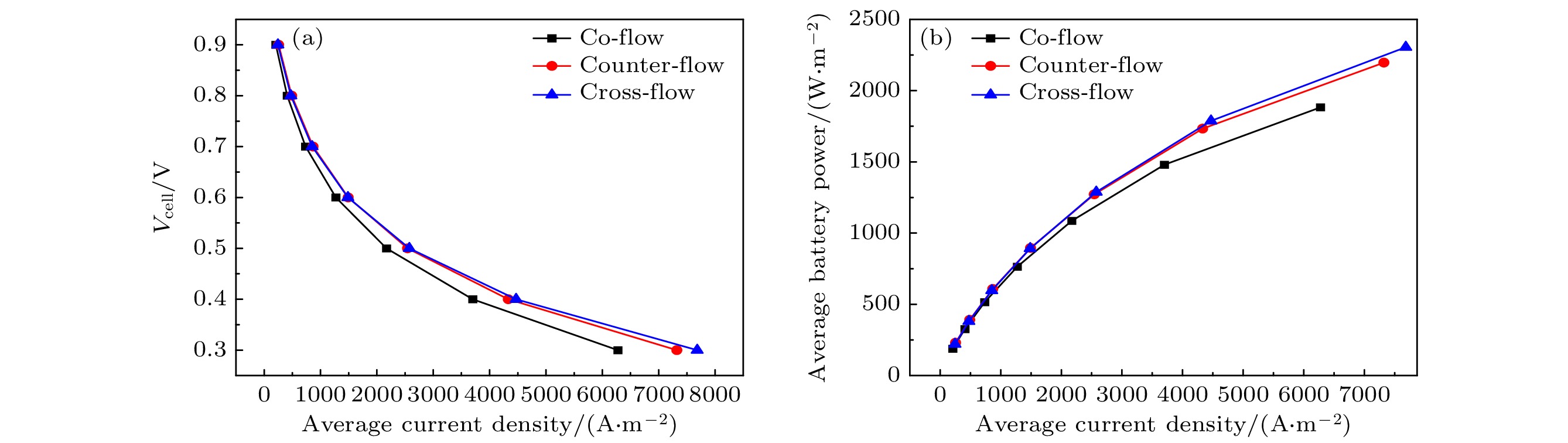

图6为不同流型下SOFC的极化曲线和功率密度曲线. 从图6(a)可以看出, 随着电压的减小, 平均电流密度逐渐增大. 在高电压条件下, 不同流型对燃料电池电化学性能的影响不大; 而在低电压条件下, 交叉流型的电化学性能明显优于其他两种流型. 从图6(b)可以看出, 随着平均电流密度增大, 平均电池功率密度呈上升趋势, 其中交叉流在整个电流密度范围内平均电池功率密度最高, 逆流次之, 顺流最低. 相比于顺流和逆流, 交叉流的最大输出功率分别提升了22.4%和4.9%.

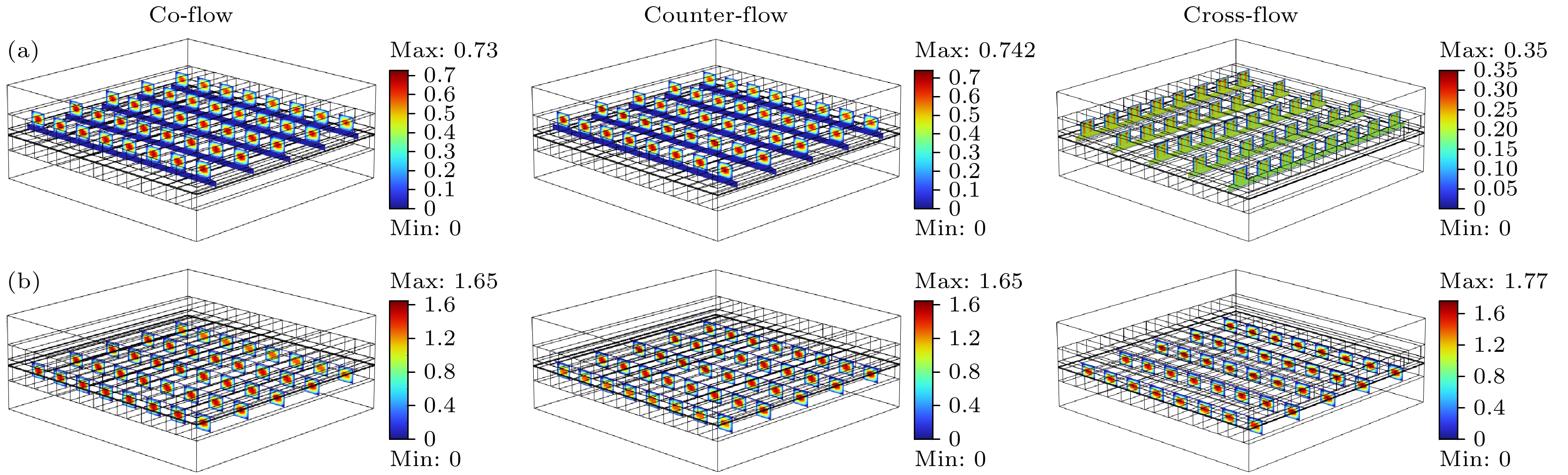

图7和图8分别给出在不同电压下, 氢气、氧气在不同流型下组分分布情况. 通过分析可知, 电池电压降低会使不同流型中气体组分摩尔分数梯度增大, 意味着电化学反应速率更快. 通过对 比不同电压下不同流道气体组分分布情况, 发现 顺流流型下气体摩尔分数的变化最为均匀. 逆流 流型在低电压条件下, 气体消耗的不均匀性较强. 而交叉流流型虽然在低电压下电化学反应的不 均匀性较大, 但在肋下方的氧气供应方面具有一定优势.

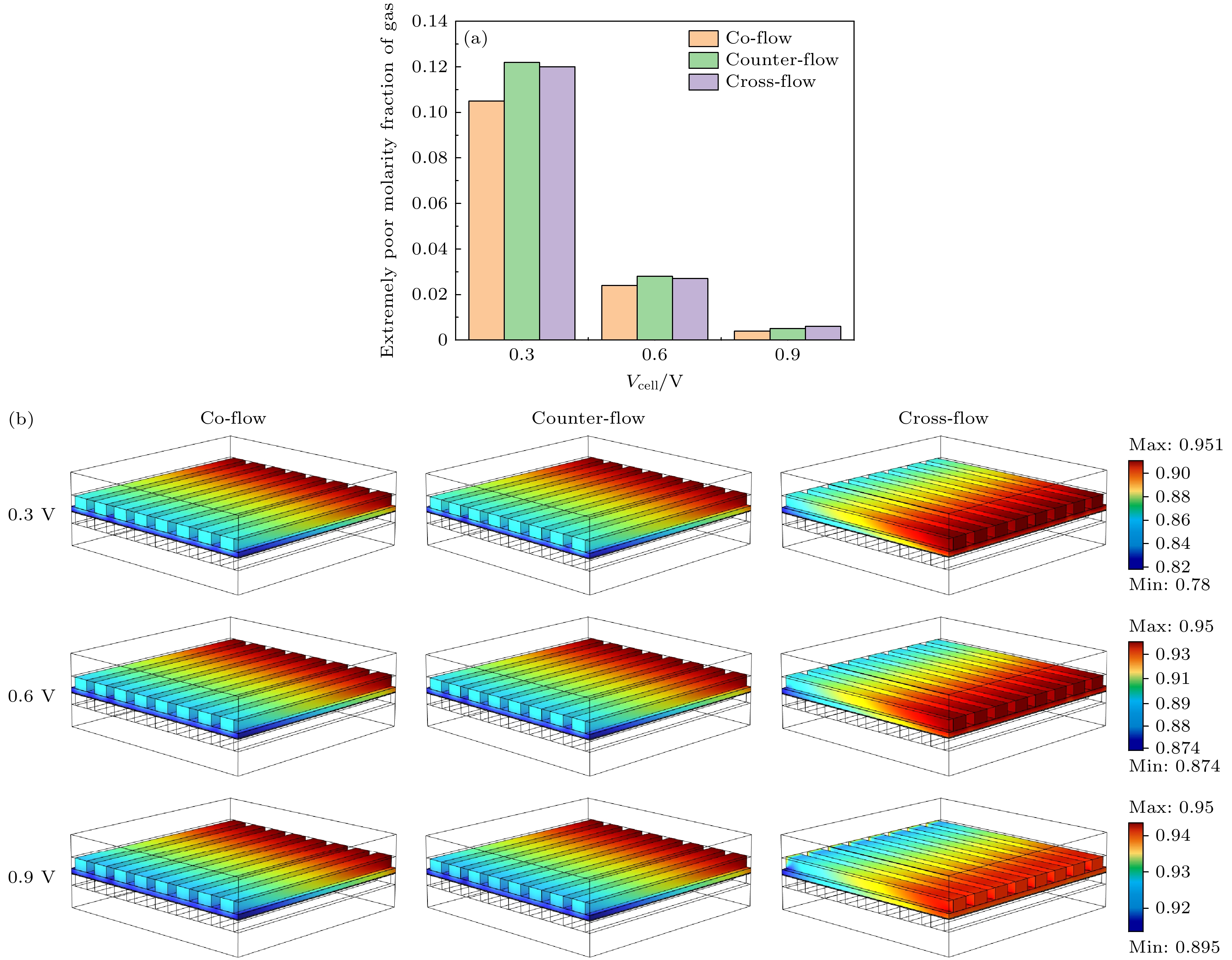

图7(a)为不同流型在不同电压下氢气摩尔分数极差直方图, 图7(b)为不同电压下不同流型阳极侧氢气摩尔分数分布云图. 由图7(a)可以看出, 当电池电压为0.3 V时, 顺流方式下极差值为0.105, 逆流极差值为0.122, 交叉流极差值为0.12. 这表明在较低电压下, 逆流与交叉流的最低氢气摩尔分数要高于顺流, 氢气浓度分布相对于顺流更容易出现极低值的情况. 当电池电压为0.6 V时, 3种流型的极差值差距缩小, 说明随着电压的升高, 不同流型对氢气摩尔分数的极小值影响逐渐减小. 当电池电压为0.9 V时, 3种流型的极差值都处于极低水平, 表明在高电压情况下, 不同流型对氢气摩尔分数的极小值影响很小.

由图7(b)可知, 沿着流动方向, 氢气摩尔分数逐渐减小, 由于阳极侧流动方向不变, 3种流型下阳极侧的各组分摩尔分数分布规律相似. 当电压为0.6 V时, 顺流流型下氢气的摩尔分数变化范围为0.926—0.95, 逆流流型下氢气的摩尔分数变化范围为0.922—0.95, 交叉流流型下氢气的摩尔分数变化范围为0.874—0.901. 由此可以看出, 交叉流型时阳极侧各组分摩尔分数变化范围最大, 顺流流型时变化最小, 说明与其他两种流型相比, 交叉流流型的电化学反应和化学反应更为充分.

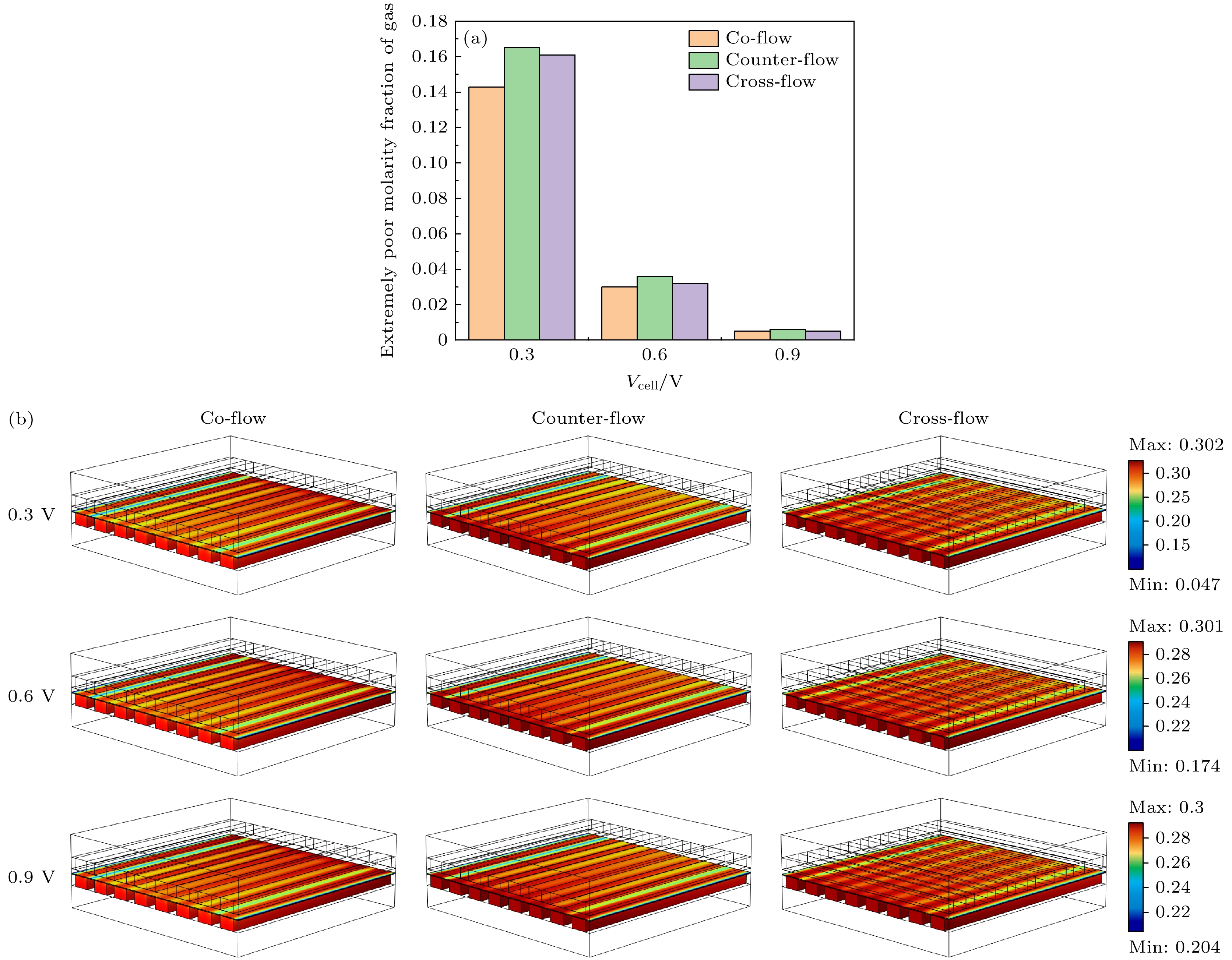

图8(a)为不同流型在不同电压下氧气摩尔分数极差直方图, 图8(b)为不同电压下不同流型阳极侧氧气摩尔分数分布云图. 从图8(a)可以看出, SOFC处于顺流条件时, 当电池电压从0.3 V增大到0.6 V, 氧气极差值从0.1428降低至0.03, 当电池电压为0.9 V时, 极差值几乎为0. 说明随着电压升高, 顺流条件下氧气浓度分布更加均匀, 出现极低氧气摩尔分数的情况减少. SOFC处于逆流与交叉流条件时, 同样, 随着电池电压的上升, 氧气摩尔分数极差值逐渐减小, 氧气浓度分布趋于稳定.

由图8(b)可以看出, 当电压为0.6 V时, 顺流流型的氧气摩尔分数变化范围为0.18—0.21, 逆流流型的氧气摩尔分数变化范围为0.174—0.21, 交叉流流型的氧气摩尔分数变化范围为0.268—0.3. 由此可以得出, 逆流时氧气摩尔分数的变化范围最大, 顺流时变化最小, 但是交叉流流型肋下方的氧气摩尔分数要大于顺流和逆流, 再结合极化曲线, 可以说明与其他两种流型相比, 交叉流流型消耗更多的氧气, 其电化学反应较其他两者更为充分.

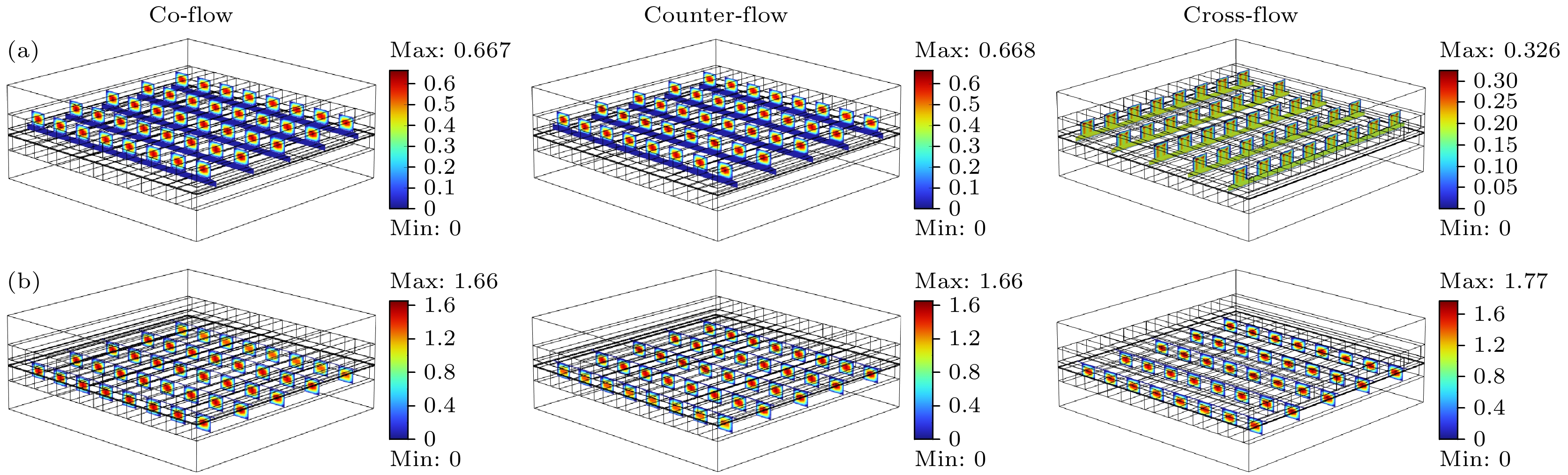

图9和图10分别给出了电池电压为0.9, 0.5 V时, SOFC阳极流道与阴极流道气体的速度分布. 通过分析可知, 电池电压降低会使流道中气体速度分布变得更不均匀, 这意味着电化学反应速率增大. 在低电压下, 逆流和交叉流气体速度分布变化更为显著, 对电化学性能产生更大影响, 而顺流相对较为均匀.

-

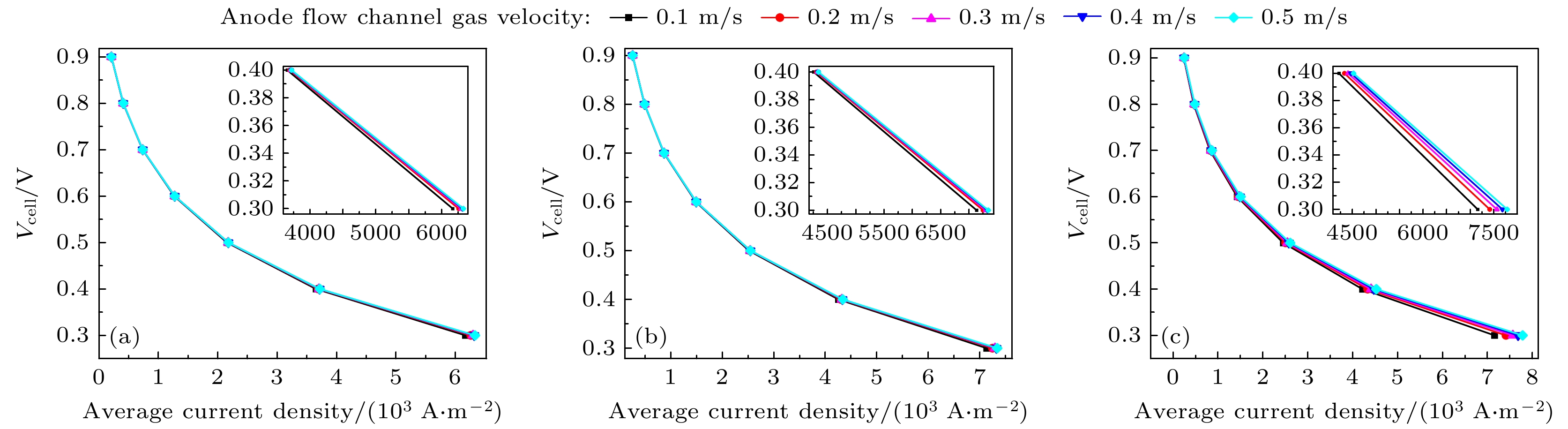

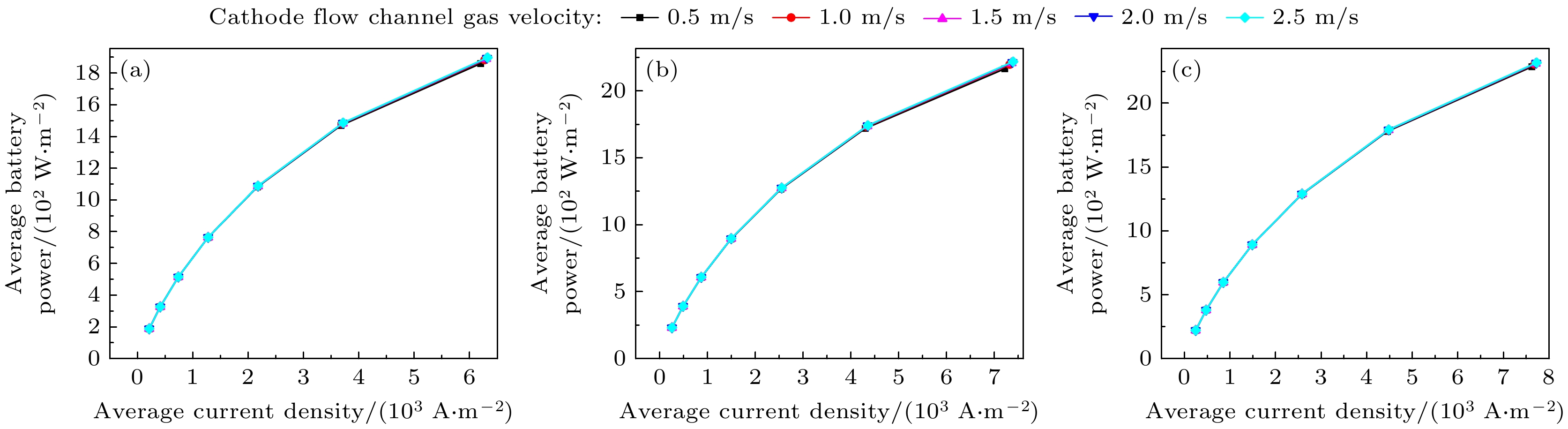

考虑到化学反应充分程度等因素, 将阴极流道进气速率设定为2 m/s, 阳极流道气体流速分别设定为0.1, 0.2, 0.3, 0.4和0.5 m/s. 不同流型SOFC阳极流道气体在不同流速下, 顺流、逆流、交叉流3种流动方式电池的极化曲线如图11所示. 结果表明, 在相同电压下, 交叉流型的平均电流密度最大, 逆流次之, 顺流平均电流密度最小. 随着阳极流道气体流速的不断提升, 3种流型的平均电流密度逐渐增大, 可明显看出, 在阳极流道气体流速提高的过程中, 交叉流型的平均电流密度变化范围最大, 从7158 A/m2提升到7783 A/m2, 提升了8.7%.

不同流型SOFC阳极流道气体在不同流速下, 顺流、逆流、交叉流3种流动方式电池的功率密度曲线如图12所示. 结果表明, 电池的输出功率 密度随着阳极流道气体流速的提高呈现上升趋势. 这种现象产生的原因在于随着阳极流道气体流速的增大, 单位时间内氢气的进气量变大, 使得阳极流道内的氢气浓度上升, 加快了电化学反应速率, 使得浓差极化造成的损失减小. 阳极流道气体流速的增加可以提高电池的电化学性能, 顺流情况下最大输出功率密度从1850 W/m2增至1898 W/m2, 提高了2.5%. 逆流情况下最大输出功率密度从2140 W/m2增至2201 W/m2, 提高了2.8%. 交叉流情况下最大输出功率密度从2147 W/m2增至2335 W/m2, 提高了8.7%. 通过对不同流型下阳极流道气体流速与电池极化曲线、功率密度曲线关系的研究, 可以清晰地看到阳极流道气体流速对电池性能有着至关重要的影响. 流速的增大能有效地提升电池的最大输出功率密度. 同时交叉流型相较于其他两种流型, 在相同阳极流道气体流速变化下, 其最大输出功率密度的提升幅度更为显著, 这表明交叉流型在气体传质和电化学反应协同方面具有独特优势, 交叉流型在优化电池性能方面更具潜力.

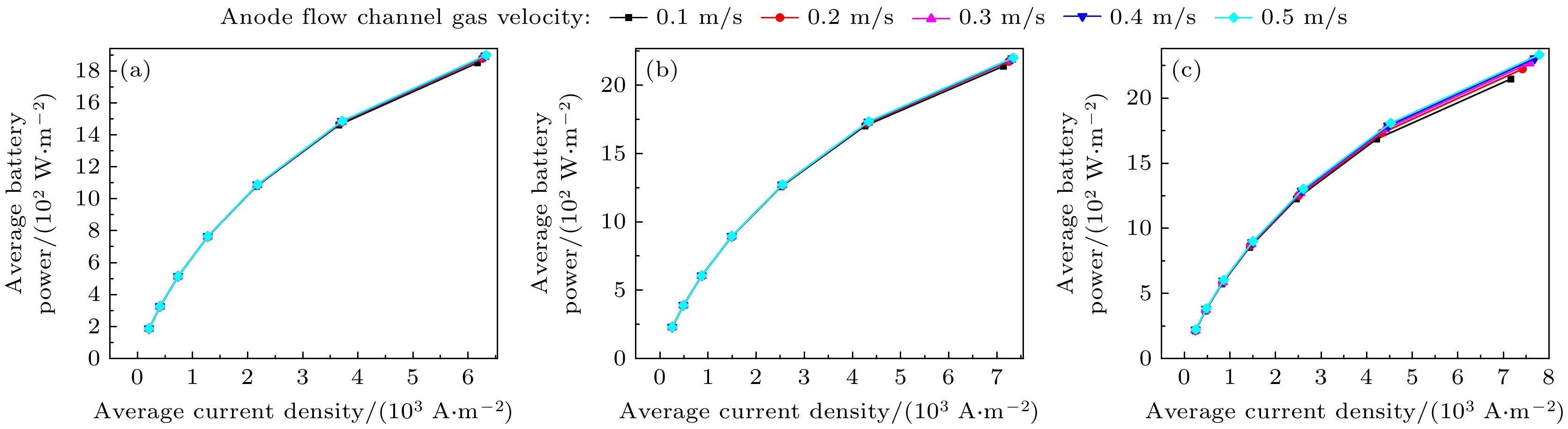

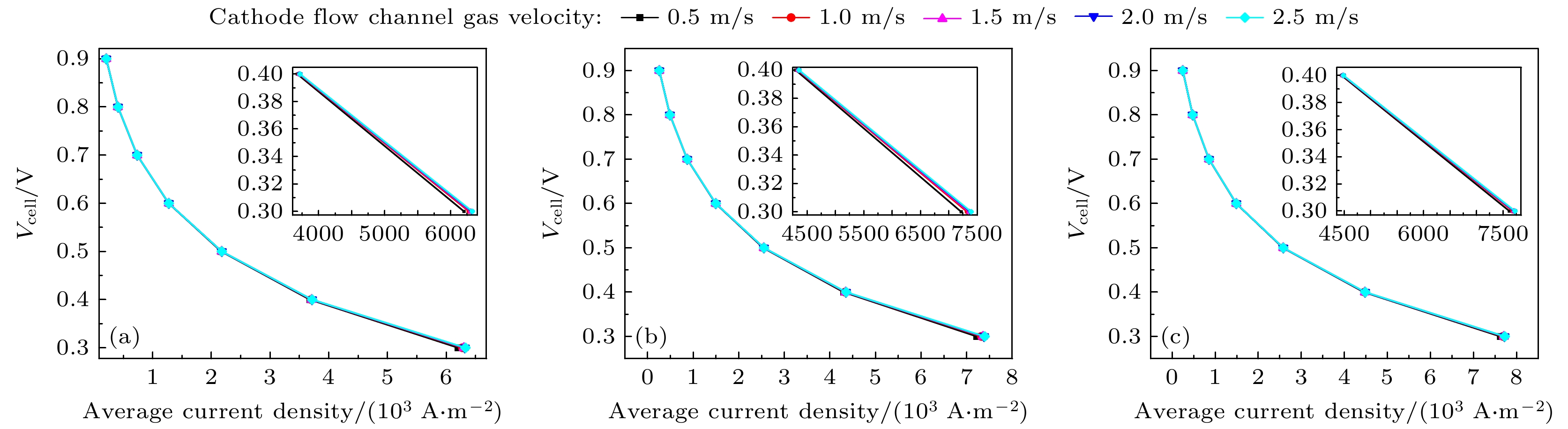

将阳极流道气体流速设定为0.4 m/s的条件下, 阴极流道气体流速分别为0.5, 1, 1.5, 2和2.5 m/s时, 不同流型SOFC阴极流道气体在不同流速下, 顺流、逆流、交叉流3种流动方式电池的极化曲线如图13所示. 结果表明, 在相同电压条件下, 交叉流型的平均电流密度处于领先地位, 逆流型的平均电流密度次之, 而顺流型的平均电流密度最小. 随着阴极流道气体流速的不断提升, 3种流型的平均电流密度也逐渐增大, 但相较于改变阳极流道气体流速, 改变阴极流道气体流速对于交叉流型平均电流密度的影响明显减小, 最大值从7620 A/m2提升到7725 A/m2, 提升了1.3%. 但从数值可以看出, 在改变阴极流道气体流速时, 相同电压下不同流型的平均电流密度要高于改变阳极流道气体流速时的平均电流密度.

不同流型SOFC阴极流道气体在不同流速下, 顺流、逆流、交叉流3种流动方式电池的功率密度曲线如图14所示. 结果表明, 随着阴极流道气体流速的增大, 电池的输出功率密度呈现出明显的提升, 造成这种现象的原因在于, 随着阴极流道气体流速的增大, 单位时间内氧气的进气量升高, 导致阴极流道内氧气浓度增大, 加快了电化学反应速率, 从而提高了电化学性能. 但是随着阴极流道气体流速的继续增大, 输出功率密度增大的幅度减小, 因为电池的电化学反应逐渐达到饱和状态, 氧气浓度的增大对于电化学反应速率的提升影响减弱, 所以呈现出输出功率密度幅度下降的情况. 顺流情况下输出功率密度的最大值从1860 W/m2增至1898 W/m2, 提高了2%. 逆流情况下输出功率密度的最大值从2165 W/m2增至2217 W/m2, 提高了2.4%. 交叉流情况下输出功率密度的峰值从2286 W/m2增至2317 W/m2, 提高了1.3%. 在对电池性能影响因素的研究中发现, 对于交叉流型而言, 相较于改变阳极通道气体流速, 改变阴极通道气体流速时, 最大输出功率密度的增长率有所减缓. 值得注意的是, 提高阴极通道气体流速依旧能够对电池的最大输出功率密度产生有效的提升作用. 这一现象表明, 尽管阴极通道气体流速对电池性能提升的效果不如阳极通道气体流速显著, 但在优化电池性能方面, 阴极通道气体流速仍然是一个重要的可调控参数.

-

本文采用COMSOL Multiphysics有限元模拟软件构建SOFC三维多场耦合模型, 研究SOFC在顺流、逆流和交叉流3种气流流型下的电化学性能. 本文通过模型, 深入剖析不同工况对SOFC电化学性能的影响, 得到主要结论如下.

1)在气体顺流布置下, 控制阳极通道气体流速为1 m/s、阴极通道气体流速为0.4 m/s时, 当电压从0.9 V降至0.3 V时, 电化学反应加速, 阳极氢气与阴极氧气摩尔分数梯度增大. SOFC在低电压下, 电解质电流密度的分布不均性加剧, 且电化学反应剧烈.

2)根据极化曲线与功率密度曲线可知, 高电压下对不同流型SOFC的影响很小, 低电压时交叉流性能卓越. 交叉流相比于顺流、逆流, 最大输出功率分别提升22.4%与4.9%. 顺流时气体摩尔分数变化最均匀, 逆流在低电压下气体消耗不均匀性强, 交叉流虽在低电压下电化学反应不均匀性大, 但在肋下方氧气供应方面有优势.

3)阳极流道气体流速增加能有效提升电池最大输出功率密度, 且交叉流型在相同流速变化下提升幅度更显著. 阴极流道气体流速的增加同样也可提升电池输出功率密度, 但是随着流速继续增加, 因电化学反应趋于饱和, 输出功率密度增幅减小. 在不同流型下, 顺流、逆流、交叉流均呈现出同样的功率密度变化趋势. 同时, 对比改变阳极和阴极通道气体流速对交叉流型电池最大输出功率密度的影响, 发现改变阴极通道气体流速时增长率有所减缓, 但其仍是优化电池性能的重要可调控参数.

气流流型和流速耦合作用下固体氧化物燃料电池电化学性能

Electrochemical properties of solid oxide fuel cells under the coupling effect of airflow pattern and airflow velocity

-

摘要: 在全球能源格局深度调整与环境问题严峻挑战的双重背景下, 固体氧化物燃料电池(SOFC)凭借其诸多卓越特性, 成为高效清洁能量转换技术的研究焦点. SOFC的电化学性能受到气流流型、流速及工作电压等多种因素影响, 准确分析电池的电化学指标随各因素的变化情况, 是提出电池高效反应设计方案的基础. 因此, 本研究建立了SOFC的三维多场耦合模型, 研究了各因素间耦合作用对电池电化学性能的影响规律. 研究结果表明, 随着工作电压的降低, 电池的电化学反应速率显著提高, 气体摩尔分数梯度增大, 电解质电流密度分布不均性增强. 对于低电压工况, 交叉流流型展现出更好的电化学性能优势, 其功率密度曲线在不同电流密度区间均占据领先地位. 随着流道气体流速的提升, 电池的输出功率密度曲线呈上升趋势, 后续因阴极反应渐趋饱和, 流速提升对功率密度增长的推动作用逐渐弱化. 本研究揭示了流型、流速与电压的耦合作用对SOFC电化学性能的影响, 为SOFC的商业化应用提供指导.Abstract: Under the dual background of deep adjustment of global energy pattern and severe challenges of environmental problems, solid oxide fuel cell (SOFC) has become the focus of research on efficient and clean energy conversion technology due to its many excellent characteristics. The electrochemical performance of SOFC is affected by various factors such as gas flow pattern (co-flow, counter-flow, cross-flow), flow rate (cathode and anode channel gases), and operating voltage. Accurately analysing the variation of electrochemical indexes with each factor is the basis for proposing the design scheme of high efficiency reaction of the cell. Therefore, a three-dimensional multi-field coupling model of SOFC is established in this study, and the model parameters and boundary conditions covering electrochemistry, gas flow, substance diffusion, etc. are set to study the influence of the coupling between factors on the electrochemical performance of the cell. These results show that with the decrease of operating voltage, the electrochemical reaction rate of the cell increases significantly, the gas mole fraction gradient increases, and the inhomogeneity of the electrolyte current density distribution is enhanced. Under low-voltage operating conditions, the cross-flow flow pattern shows better electrochemical performance advantages, and its power density profile takes the lead in different current density intervals. With the increase of the flow rate of the flow channel gas, the output power density curve of the cell shows an overall upward trend, and then the driving effect of the flow rate increase on the power density increase is gradually weakened due to the saturated cathodic reaction. This study reveals the influence of the coupling of flow pattern, flow rate and voltage on the electrochemical performance of SOFC, and provides guidance for the commercial application of SOFC.

-

Key words:

- solid oxide fuel cells /

- airflow pattern /

- multi-field coupling /

- electrochemical performance .

-

-

图 1 SOFC几何结构和有限元模型 (a) 顺流/逆流形式的几何结构; (b) 交叉流形式的几何结构; (c) 顺流/逆流形式的有限元模型; (d) 交叉流形式的有限元模型

Figure 1. Geometry structure and finite element model of SOFC: (a) Geometry structure of co-flow/counter-flow patterns; (b) geometry structure of cross-flow pattern; (c) finite element model of co-flow/counter-flow patterns; (d) finite element model of cross-flow pattern.

图 3 当前有限元模型的气体组分分布与文献[27]得到的结果对比图 (a) 氢气摩尔分数; (b)氧气摩尔分数; (c) 水蒸气摩尔分数

Figure 3. Comparison of the gas components distribution between the results of current finite element model and the results obtained by Ref. [27]: (a) Hydrogen mole fraction; (b) oxygen mole fraction; (c) water vapor mole fraction.

图 4 顺流情况下SOFC电解质电流密度分布 (a)不同电压下电解质电流密度最大值与最小值曲线图; (b)电压为0.9 V时电解质电流密度云图; (c)电压为0.6 V时电解质电流密度云图; (d)电压为0.3 V时电解质电流密度云图

Figure 4. SOFC electrolyte current density distribution in the case of downstream: (a) Plot of maximum and minimum electrolyte current density at different voltages; (b) electrolyte current density cloud at voltage of 0.9 V; (c) electrolyte current density cloud at voltage of 0.6 V; (d) electrolyte current density cloud at voltage of 0.3 V.

几何参数 数值 电池长度/mm 20.000 电池宽度/mm 20.000 流道高度/mm 1.000 流道宽度/mm 1.500 肋宽/mm 1.000 阳极和阴极连接体厚度/mm 2.000 阳极扩散层厚度/mm 0.015 阳极厚度/mm 0.400 阴极扩散层厚度/mm 0.020 阴极厚度/mm 0.050 电解质厚度/mm 0.010 参数 数值 阳极平衡电位/V 0 电池工作电压/V 0.5 阳极交换电流密度/(A·cm–2) 5 阴极交换电流密度/(A·cm–2) 2 阳极活性比表面积/m–1 1×105 阴极活性比表面积/m-1 1×105 电解质电导率/(S·m–1) 5 阳极电导率/(S·m–1) 1000 阴极电导率/(S·m–1) 1000 阳极扩散层电导率/(S·m–1) 8.5×105 阴极扩散层电导率/(S·m–1) 7700 集流体电导率/(S·m–1) 1.4×106 参数 数值 参考扩散率/(m2·s–1) 3.16×10–8 燃料气孔隙体积分数/% 40 氧化气孔隙体积分数/% 40 氢气摩尔质量/(g·mol–1) 2 氧气摩尔质量/(g·mol–1) 32 水蒸气摩尔质量/(g·mol–1) 18 氮气摩尔质量/(g·mol–1) 28 -

[1] Minh N Q, Takahashi T 1995 Science and Technology of Ceramic Fuel Cells (Amsterdam: Elsevier Science) p147 [2] Singhal S C, Kendall K 2002 Mater. Today 5 55 [3] 申双林, 张小坤, 万兴文, 郑克晴, 凌意瀚, 王绍荣 2022 物理学报 71 164401 doi: 10.7498/aps.71.20220031 Shen S L, Zhang X K, Wan X W, Zheng K Q, Ling Y H, Wang S R 2022 Acta Phys. Sin. 71 164401 doi: 10.7498/aps.71.20220031 [4] 徐晗, 张璐, 党政 2020 物理学报 69 098801 doi: 10.7498/aps.69.20191697 Xu H, Zhang L, Dang Z 2020 Acta Phys. Sin. 69 098801 doi: 10.7498/aps.69.20191697 [5] 李凯, 李霄, 李箭, 谢佳苗 2019 无机材料学报 34 611 doi: 10.15541/jim20180398 Li K, Li X, Li J, Xie J M 2019 J. Inorg. Mater. 34 611 doi: 10.15541/jim20180398 [6] Su Y, Zhu D Y, Zhang T T, Zhang Y R, Han W P, Zhang J, Ramakrishna S, Long Y Z 2022 Chin. Phys. B 31 057305 doi: 10.1088/1674-1056/ac3baa [7] Al-Masri A, Peksen M, Blum L, Stolten D 2014 Appl. Energy 135 539 doi: 10.1016/j.apenergy.2014.08.052 [8] Razbani O, Assadi M, Andersson M 2013 Int. J. Hydrogen Energy 38 10068 doi: 10.1016/j.ijhydene.2013.05.153 [9] Schluckner C, Subotic’ V, Lawlor V, Hochenauer C 2014 Int. J. Hydrogen Energy 39 19102 doi: 10.1016/j.ijhydene.2014.09.108 [10] Schluckner C, Subotic ́ V, Lawlor V, Hochenauer C 2015 Int. J. Hydrogen Energy 40 10943 doi: 10.1016/j.ijhydene.2015.06.024 [11] Danilov V A, Tade M O 2009 Int. J. Hydrogen Energy 34 8998 doi: 10.1016/j.ijhydene.2009.08.073 [12] Haberman B A, Young J B 2004 Int. J. Heat Mass Transfer. 47 3617 doi: 10.1016/j.ijheatmasstransfer.2004.04.010 [13] Lu P Z, Wei S L, Du Z H, Ma W D, Ni S D 2024 Int. J. Heat Mass Transfer. 229 125708 doi: 10.1016/j.ijheatmasstransfer.2024.125708 [14] Zhang Z G, Yue D T, Yang G G, Chen J F, Zheng Y F, Miao H, Wang W G, Yuan J L, Huang N B 2015 Int. J. Heat Mass Transfer. 84 942 doi: 10.1016/j.ijheatmasstransfer.2015.01.097 [15] Andersson M, Paradis H, Yuan J L, Sunde’n B 2013 Electrochim. Acta 109 881 doi: 10.1016/j.electacta.2013.08.018 [16] Sohn S, Baek S. M, Nam J. H, Kim C-J 2016 Int. J. Hydrogen Energy 41 5582 doi: 10.1016/j.ijhydene.2016.01.161 [17] Wang G L, Yang Y Z, Zhang H O, Xia W S 2007 J. Power Sources 167 398 doi: 10.1016/j.jpowsour.2007.02.019 [18] Choudhary T, Sanjay 2016 Int. J. Hydrogen Energy 41 10212 doi: 10.1016/j.ijhydene.2016.04.016 [19] Tan W C, Iwai H, Kishimoto M, Yoshida H 2018 J. Power Sources 400 135 doi: 10.1016/j.jpowsour.2018.08.002 [20] William J, Sembler, Kumar S 2011 J. Fuel Cell Sci. Technol. 2 021007 [21] Park J M, Kim D Y, Baek J D, Yoon Y J, Su P C, Lee S H 2018 Energies 11 473 doi: 10.3390/en11030473 [22] Li Z, Yang G G, Cui D A, Li S, Shen Q W, Zhang G L, Zhang H P 2022 J. Power Sources. 522 230981 doi: 10.1016/j.jpowsour.2022.230981 [23] Zhan R B, Wang Y, Ni M, Zhang G B, Du Q, Jiao K 2020 Int. J. Hydrogen Energy 45 6897 doi: 10.1016/j.ijhydene.2019.11.221 [24] Sawangtong W, Dunnimit P, Wiwatanapataphee B, Sawangtong P 2024 Part. Diff. Eq. Appl. Math. 11 100890 [25] Li J S, Zhang J C, Zhang R 2025 J. Comput. Appl. Math. 460 116411 doi: 10.1016/j.cam.2024.116411 [26] Shirsat V R, Vaidya P D, Dalvi V H, Singhal R. S, Kelkar A K, Joshi J B 2025 Sep. Purif. Technol. 354 129215 doi: 10.1016/j.seppur.2024.129215 [27] 刘艺辉 2023 硕士学位论文(大连: 大连海事大学) Liu Y H 2023 M. S. Thesis (Dalian: Dalian Maritime University [28] Shanma S M, Dutta A 2025 J. Alloys Compd. 1010 177931 [29] Nerat M, Juric ̌ic ́ D 2016 Int. J. Hydrogen Energy 41 3613 doi: 10.1016/j.ijhydene.2015.11.136 [30] Chaudhary T N, Saleem U, Chen B 2019 Int. J. Hydrogen Energy 44 8425 doi: 10.1016/j.ijhydene.2019.02.043 [31] Wang Y, Zhan R B, Qin Y Z, Zhang G B, Du Q, Jiao K 2018 Int. J. Hydrogen Energy 43 20059 doi: 10.1016/j.ijhydene.2018.09.025 -

首页

首页 登录

登录 注册

注册

下载:

下载: