-

随着航空、航天系统的快速发展, 涡轮发动机中非接触磁力轴承、无人驾驶飞行器的发动机部件、多电力飞行器的集成动力装置和供电系统等要求软磁材料不仅要具有高的饱和磁感应强度和低的低矫顽力及损耗, 而且400 ℃及以上的高温工作环境还要求其具有良好的抗氧化和耐腐蚀性能[1-3]. 目前, 用于高温环境的软磁合金主要有FeCo系、FeSi系、FINEMET系(Fe-Si-B-Cu-Nb)、NANOPERM系(Fe-Zr-Cu-B)以及HITPERM系(Fe-Co-Zr-Cu-B)等[4-8]. 其中, FeCo系和FeSi系合金具有高居里温度(>700 ℃)和高饱和磁感应强度(~2 T); 但是, 以上两系合金的矫顽力较高(>2 Oe), 而且高温下的抗氧化性能比较差[9,10]. NANOPERM和HITPERM系合金的居里温度相对FeCo和FeSi合金较低, 但通过高温退火、添加稀土元素以及调控微观结构(纳米晶析出)等, 可以同时满足低矫顽力(<1 Oe)和高饱和磁感应强度(>1.3 T)的要求[11,12].

Fe73.5Si13.5B9Cu1Nb3非晶合金是典型的FINEMET系合金, 具有优异的磁学性能, 如低矫顽力(<0.3 Oe)、高饱和磁感应强度(~1.4 T)和高磁导率(>10000)等[13,14]. 然而, 非晶合金处于热力学亚稳态, 较低的晶化温度限制了其在高温环境下的应用[15]. 提高非晶合金工作温度的常用方法有: 1)引入与Fe元素等(近)原子比的Co或者Ni等元素, 然后通过晶化退火或磁场辅助退火, 在非晶合金中原位形成具有高温稳定性的α-FeCo(Si)或α-FeCoNi(Si)的纳米晶, 以提高居里温度和高温磁学性能[16,17]; 2)借助高熵概念, 引入等摩尔比的、具有强玻璃形成能力的金属元素, 进而提高非晶合金居里温度和高温磁学性能[18,19]; 3)引入少量稀土元素, 如Nb, Hf等, 高温退火后以形成稳定的析出相, 提高合金的高温下结构和磁学性能的稳定性[20,21]. 例如, Shi等[16]研究了Co和Ni元素对Fe73.5Si13.5B9Cu1Nb3非晶合金高温磁导率的影响, 并发现当Fe与Co物质的量比为1∶1时, (Fe0.5Co0.5)73.5Si13.5B9Cu1Nb3非晶合金在600 ℃时磁导率>1000, 经560 ℃退火后的纳米晶合金仍保持接近甚至更高的磁导率. Wang等[22]研究了退火工艺对Fe73.5Si15.5B7Cu1Nb3合金微观结构演化和磁学性能的影响, 发现560 ℃退火1 h后, 合金内部形成大量纳米晶, 但矫顽力未发生明显变化(0.5—1 A/m), 饱和磁感应强度由125 emu/g提升至135 emu/g. 由此可见, FINEMET系合金具备良好的高温磁学性能, 有望应用于400 ℃以上的高温环境.

除磁学性能以外, 高温环境还要求软磁材料必须具备良好的抗氧化性能. 然而, 目前针对FINEMET系合金高温软磁材料(400 ℃及以上)抗氧化性能的研究还十分有限, 仅少量文献报道其在空气中的热重曲线和碱性溶液中的耐腐蚀性能[23-26], 以及HITPERM合金在空气中的氧化行为和Nb, Zr等金属对合金抗氧化性能的影响[27,28]. 因此, 本文针对高温用变压器等铁芯材料的服役温度要求, 即500 ℃连续工作3000 h[3], 选择Fe73.5Si13.5B9Cu1Nb3非晶合金, 借助范特霍夫规则 ((1)式)[29], 通过高温短时氧化模拟中温长时间氧化:

式中,

$ T $ 为化学反应的温度,$ {k}_{T} $ 为温度为$ T $ 时的化学反应速率.假定铁基非晶合金在500—650 ℃的温度范围内温度每升高10 ℃, 其氧化和晶化速率提高1倍, 那么可认为650 ℃氧化5.5 min后铁基非晶合金样品的微观结构与500℃连续氧化3000 h后的微观结构基本相同. 随后, 通过X射线衍射分析(XRD)、差式扫描量热法(DSC)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)以及配套的能量散射X射线谱(EDS)等手段对非晶合金的微观结构演化进行了表征, 研究了该合金在静态空气中的高温氧化和晶化机理, 此外, 本文还对比了氧化后铁基非晶合金、Fe70W9Cr5Mo3Ni3Si4B4C1Mn1非晶合金(标记为FeWCr)和FeSi9Al5的磁学性能, 发现Fe73.5Si13.5B9Cu1Nb3非晶合金经过650 ℃氧化5 min后的矫顽力和饱和磁感应强度分别约为0.3 Oe和140 emu/g, 与非晶合金条带接近, 优于市售FeWCr以及FeSi9Al5粉末.

-

本实验所用铁基非晶合金条带(Fe73.5Si13.5B9Cu1Nb3)购自江苏集萃安泰创明先进能源材料研究院有限公司. 高温氧化实验利用箱式电炉(KYS-1100 C-S), 首先将电炉温度设定为目标氧化温度, 温度达到650 ℃后, 将铁基非晶条带放入箱式电炉的坩埚中, 分别保持1 min, 3 min, 5 min后取出. 获得的样品标记为650-1, 650-3和650-5, 未经过热处理的原始条带(As-received)标记为AR. 为方便DSC, XRD及磁学性能分析, 并获取更准确的测试结果, 氧化后的样品通过玛瑙研钵破碎和研磨, 然后对研磨后的粉末进行以上测试.

铁基非晶合金以及高温氧化后合金粉末的结晶放热过程采用差式扫描量热分析仪(DSC, NETZSCH STA449F5)表征, 氩气保护气氛, 升温速率为10 ℃/min. 饱和磁感性强度和矫顽力采用振动样品磁强计(VSM, LakeShore-7404/8604)测试, 施加磁场强度为±20 kOe. 物相组成采用X射线衍射(XRD, D8Advance)表征, X射线源为Cu靶材的Kα特征射线, 波长为1.541 Å, 扫描步长为0.02°, 2θ衍射角25°—95°, X射线管电压和电流分别为35 kV和30 mA, 对市售铁基非晶合金条带不做破碎和研磨, 直接进行衍射表征. 铁基非晶条带经高温氧化后, 析出纳米晶α-Fe(Si)的平均晶粒尺寸由Scherrer公式[30]计算:

其中,

$ {D}_{h{k}_{l}} $ 为平均粒径,$ K $ 为常数, 取值0.94;$ \lambda $ 为使用特征X射线的波长,$ {\beta }_{h{\kappa }_{l}} $ 为衍射峰的半高宽,$ \theta $ 为入射角.表面及断面形貌利用场发射扫描电子显微镜(SEM, MAIA3LMH)结合配套能谱分析(EDS, OXFORD instruments Ultim-Max) 进行观察; 样品内部的微纳结构利用透射电子显微镜(TEM, FEI Tecnai G2F20)进行分析, 采用圆片冲样器从条带中心切出Ф3 mm的圆形薄片, 然后利用PIPS II-695型精密离子减薄仪进一步制样, 具体减薄过程如下: 使用6 kV氩离子在小角度(± 6°)从两侧对样品开始减薄, 当样品中心产生贯穿孔后, 降低离子电压至3 kV, 使用± 3°从样品两侧继续减薄20 min; 使用1 kV氩离子从±1°清洗样品表面15 min, 以消除样品表面因离子减薄残留的损伤. 经过高温氧化后的铁基非晶样品, 由ImageJ软件测量透射电子显微镜明场像(bright-field, BF)和暗场像(dark-field, DF)照片中晶粒尺寸, 统计不少于1000颗晶粒后得到. 此外, 样品内部纳米晶和元素分布由扫描透射模式下的高角环形暗场像(high-angel annular dark-field, HAADF)和选区电子衍射(selected area electron diffraction, SAED)分析.

-

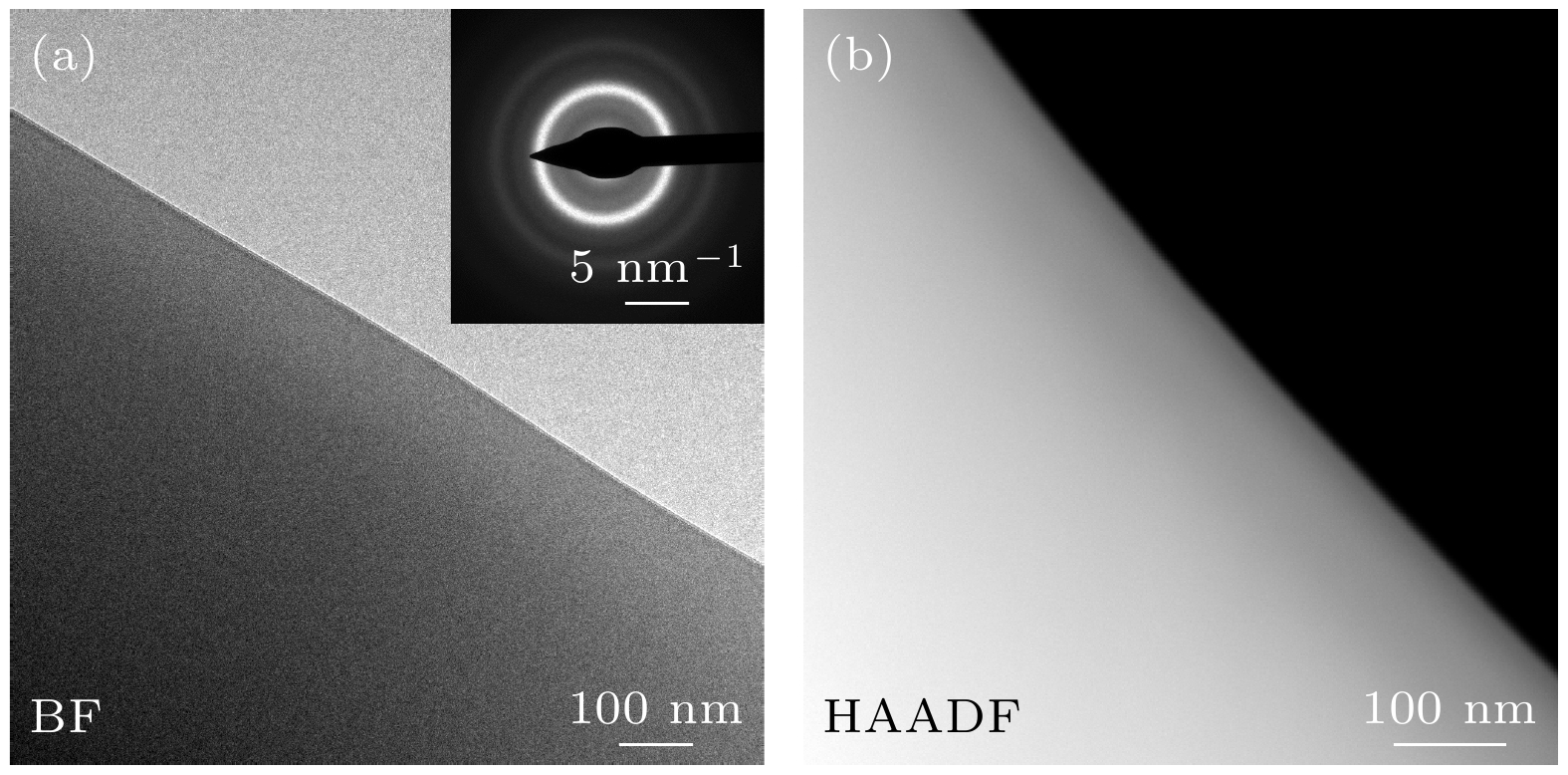

利用TEM明场像、HAADF以及SAED分析淬态Fe73.5Si13.5B9Cu1Nb3非晶合金的微纳结构特征, 如图1所示. 可见, 淬态非晶合金内结构均匀, 没有明显的纳米晶、晶界以及元素偏聚现象; 同时, SAED花样显示为非晶晕环的特点, 进一步证明了淬态非晶合金内无长程周期性原子排布结构. 该结果与XRD数据吻合.

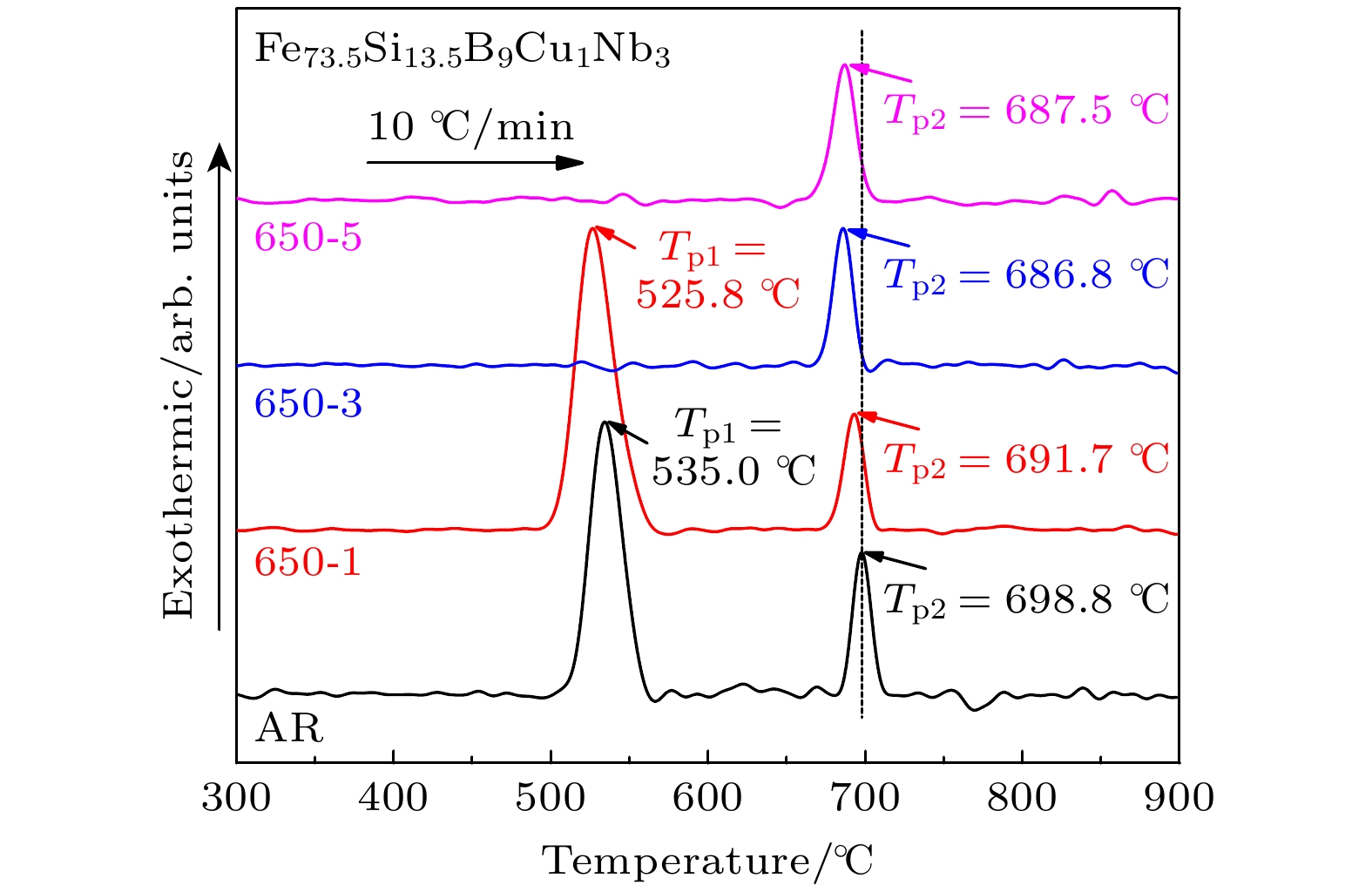

为探究氧化对非晶合金热动力学稳定性的影响, 图2给出了淬态和650 ℃氧化后合金的升温DSC曲线, 其升温速率为10 ℃/min. 由图2可知, 淬态非晶合金的晶化过程包含两个放热峰, 说明其在高温下会有对应的两个或以上晶化相析出, 其中, 第1个晶相对应α-Fe(Si)析出过程, 其晶化起始温度(Tx1)约为501 ℃, 峰值温度(Tp1)为535.0 ℃; 第2个晶化(或晶相转变)起始温度(Tx2)约为682 ℃, 峰值温度(Tp2)为698.8 ℃[31]. 对照淬态非晶合金和其氧化后的DSC曲线可以看出, 经历650 ℃氧化1 min的合金与淬态合金的热流轨迹相同, 说明氧化1 min后, 合金中开始析出α-Fe(Si)相, 但合金中仍然存在大量非晶相; 当氧化时间延长至5 min时, 合金的DSC曲线仅显示一个在687 ℃左右的析晶(或晶相转变)放热峰, 该氧化条件下合金中的α-Fe(Si)相已完全析出[22]. 值得注意的是, 随着氧化时间延长, 合金的晶化(或晶相转变)放热峰均向低温方向移动, 这一现象与FeSiBCuNb系非晶合金中Si含量降低对非晶合金晶化温度的影响相同[32,33], 如Tp1从535 ℃降至525.8 ℃, 说明氧化过程中除了晶化析出外, 合金中可能还发生了元素偏析, 使得剩余的非晶合金晶化温度明显降低. 结合非晶条带经650 ℃氧化后断面SEM和EDS分析结果可知, Fe73.5Si13.5B9Cu1Nb3非晶合金经过650 ℃氧化后, 合金中Si元素会发生偏析, 生成的富Si层及其氧化物会降低合金中Si元素的含量, 进而导致合金的晶化温度向低温方向偏移.

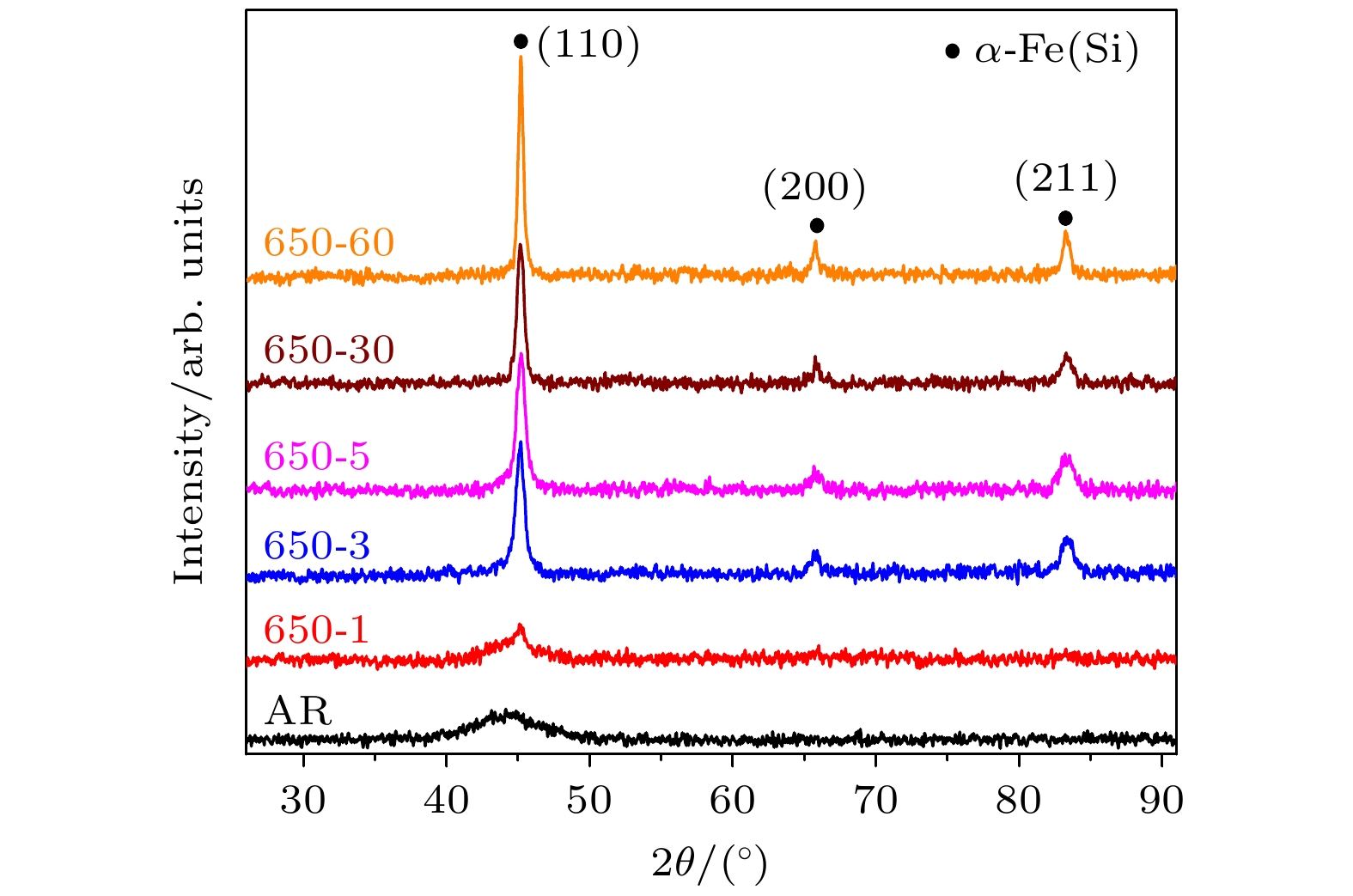

图3为合金氧化后粉末的XRD物相分析结果, 与淬态样品相比, 经650 ℃氧化1 min后, 衍射角2θ = 44.8°附近观察到衍射峰. 随氧化时间延长, 析出相在65.8°和83.3°附近也形成明显的衍射峰, 以上三个衍射峰分别与体心立方α-Fe(Si)相的(110), (200)及(211)晶面相对应[34]; 当650 ℃氧化1 h时, 样品中未发现第2析出相或者氧化物的衍射峰, 此现象一方面说明合金中仅生成少量氧化物, 具备良好的抗氧化性能, 同时也表明氧化过程中析出了α-Fe(Si)相后, 合金体系在热力学上更稳定, 与650 ℃真空中退火20 min不同[30], 氧化后的样品中并没有大量形成Fe3Si, B[Fe, Si]3等析出相. 计算合金中晶粒平均尺寸之前, 对XRD图谱中的衍射峰进行了高斯拟合, 得到衍射峰的位置和半高宽(FWMH); 随后, 使用Scherrer公式计算晶粒尺寸, 见表1. 当氧化时间为1 min时, α-Fe(Si)晶粒的平均粒径约为9.35 nm, 随着氧化时间延长, 平均粒径略有生长, 经1 h氧化后, α-Fe(Si)的平均粒径增长至21.66 nm.

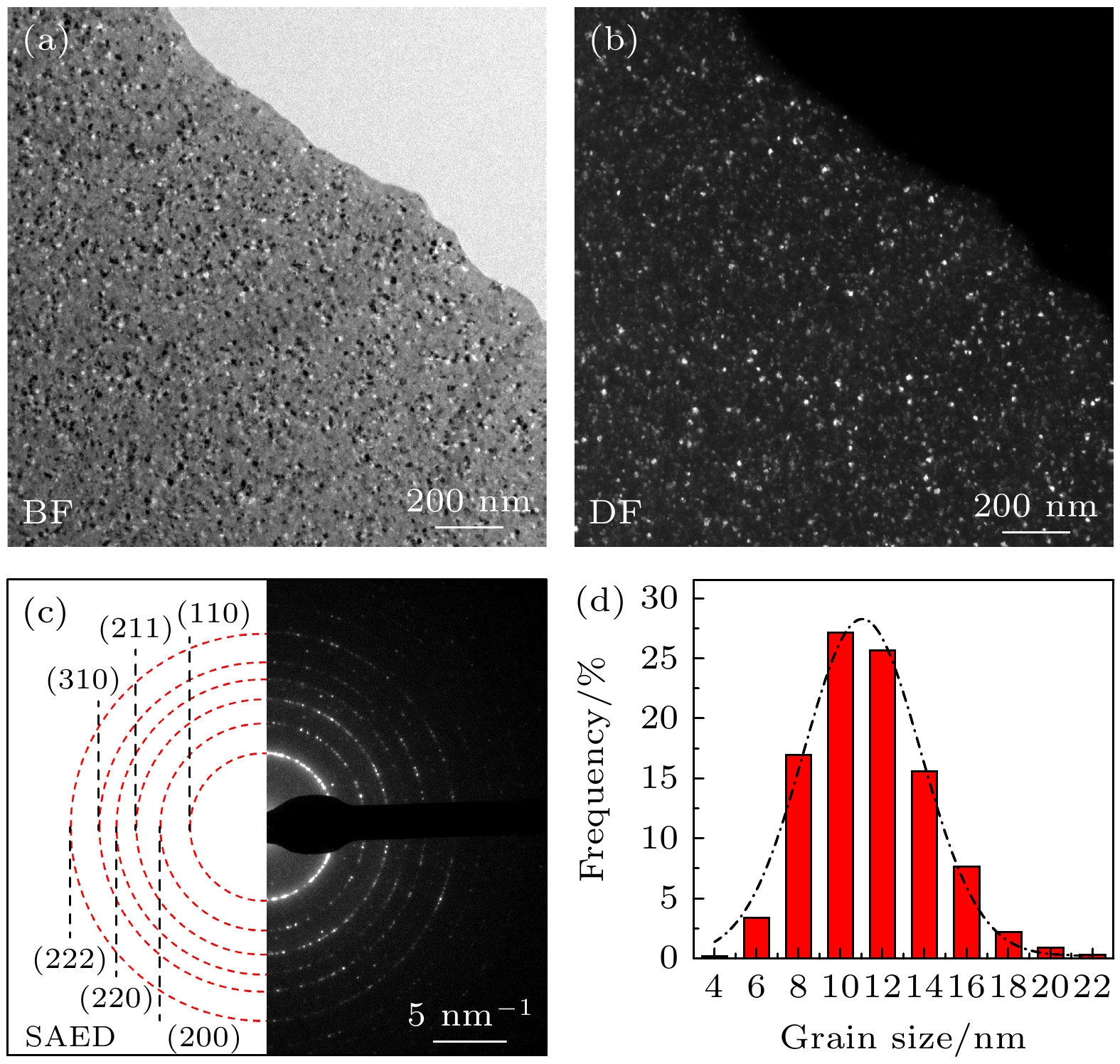

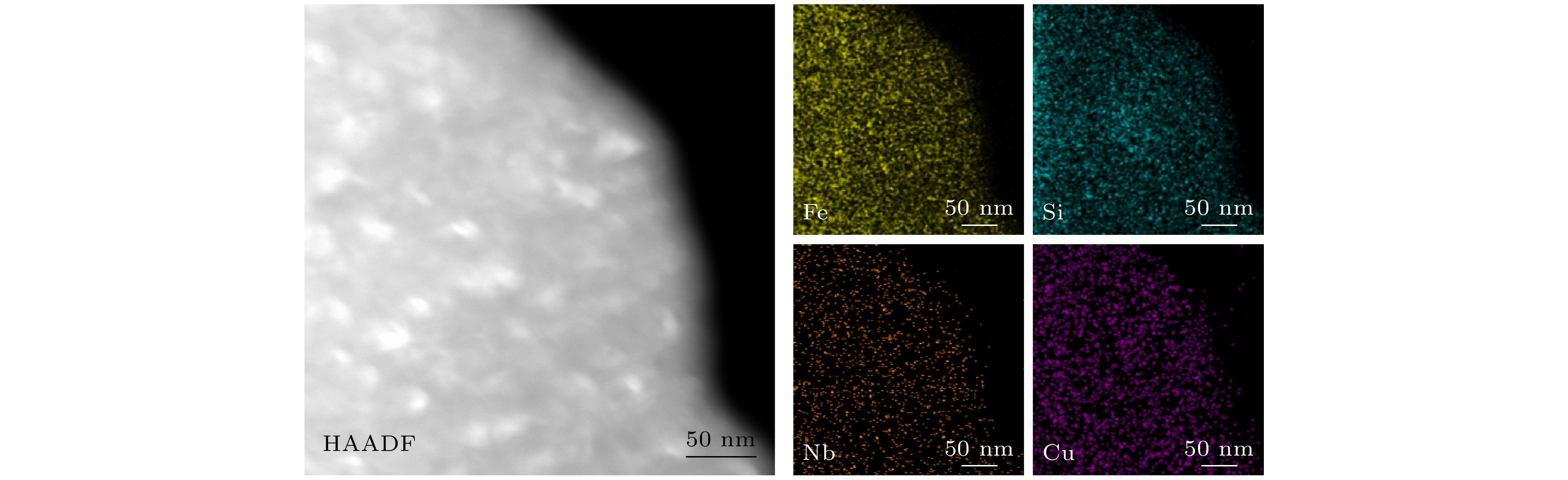

为进一步直观表征氧化后合金内部的微观组织和纳米晶粒尺寸, 利用TEM明场像、暗场像以及HAADF分析了经过650 ℃氧化3 min后的合金内部结构及元素分布信息, 如图4和图5所示. 结合TEM明场像和暗场像, 可以看出经过氧化后的合金内部形成了数量众多且分布均匀的纳米晶粒, 该区域纳米晶的选区电子衍射花样为大量衍射点组成的衍射环, 证实了该样品由大量细小的纳米晶组成, 其衍射环经标定后为体心α-Fe(Si)相, 如图4(c)所示.

图4(d)为使用ImageJ软件分析TEM明场像和暗场像后得到纳米晶粒径分布图, 经高斯分布拟合后可知, 650 ℃氧化3 min后的纳米晶平均粒径约为(11.1 ± 0.1) nm, 与Scherrer公式计算的平均粒径(13.89 nm)接近, 其中2.7 nm的差别可能来自于样本数量较小引入的误差, TEM样品仅为几个微米, 而Scherrer公式的结果是从0.2 g粉末测得的X射线衍射花样计算得来, 相较TEM更能反应样品的整体特征.

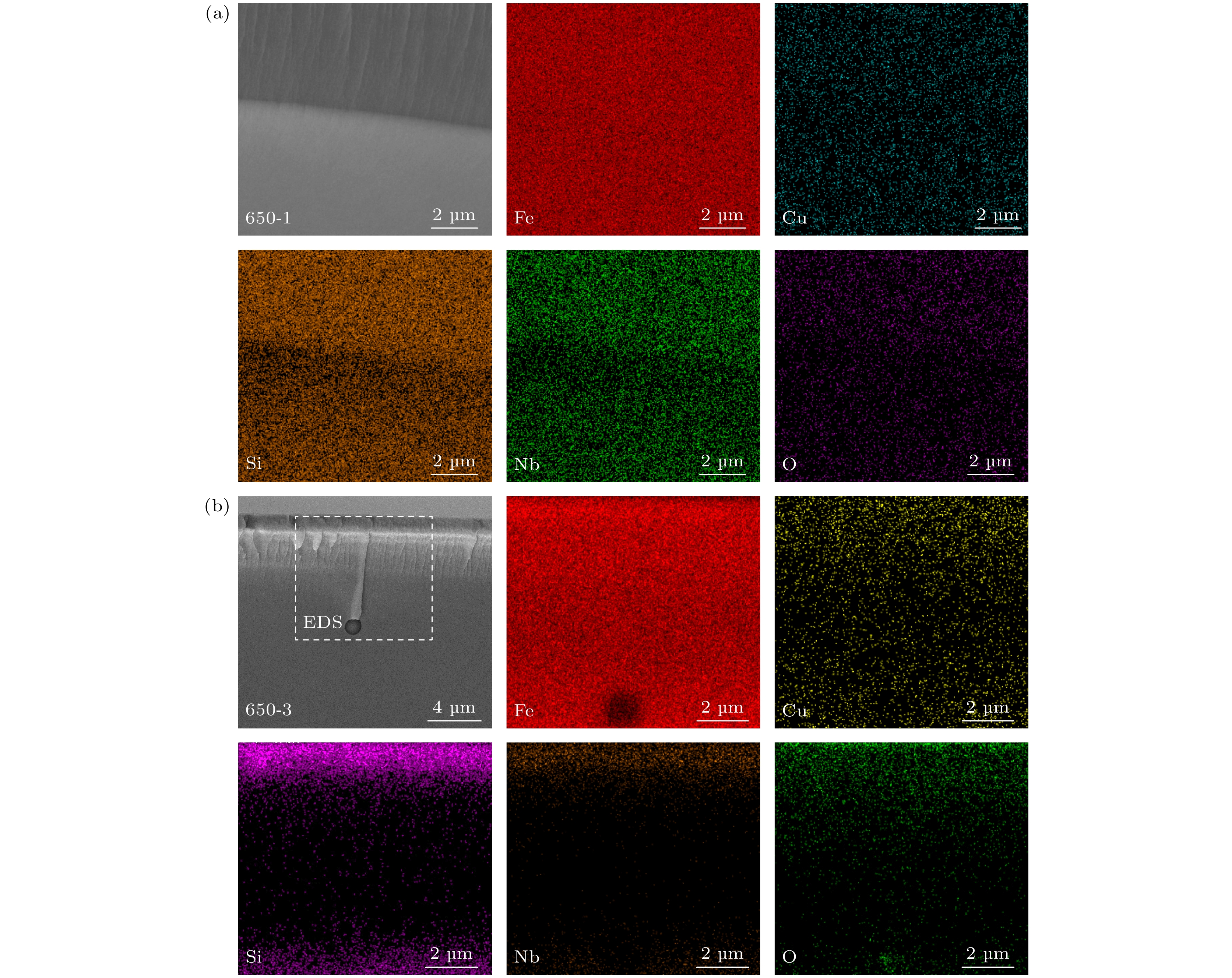

HAADF图像和EDS面扫结果显示, 样品内铜和铌元素分布均匀, 在整个区域原子含量分别为3.04%和1.46%, 与非晶合金氧化前两种元素的名义含量相当. 由于纳米晶平均粒径仅为十几纳米, 在TEM图像中可能存在纳米晶粒重叠的现象, 使得EDS分析结果中铁元素仅与部分纳米晶的位置对应; 硅元素在图像中间区域有偏聚现象, 在TEM样品中原子含量为32.77%, 高于非晶合金中硅的名义含量, 分析认为硅元素的偏聚可能来自于α-Fe(Si)纳米晶析出时, 引起过剩的硅元素聚集. 此外, 因为EDS对低原子序数硼元素的检测结果存在较大误差, 故本文分析结果中没有考虑硼元素, 也可能引起硅元素测量偏高.

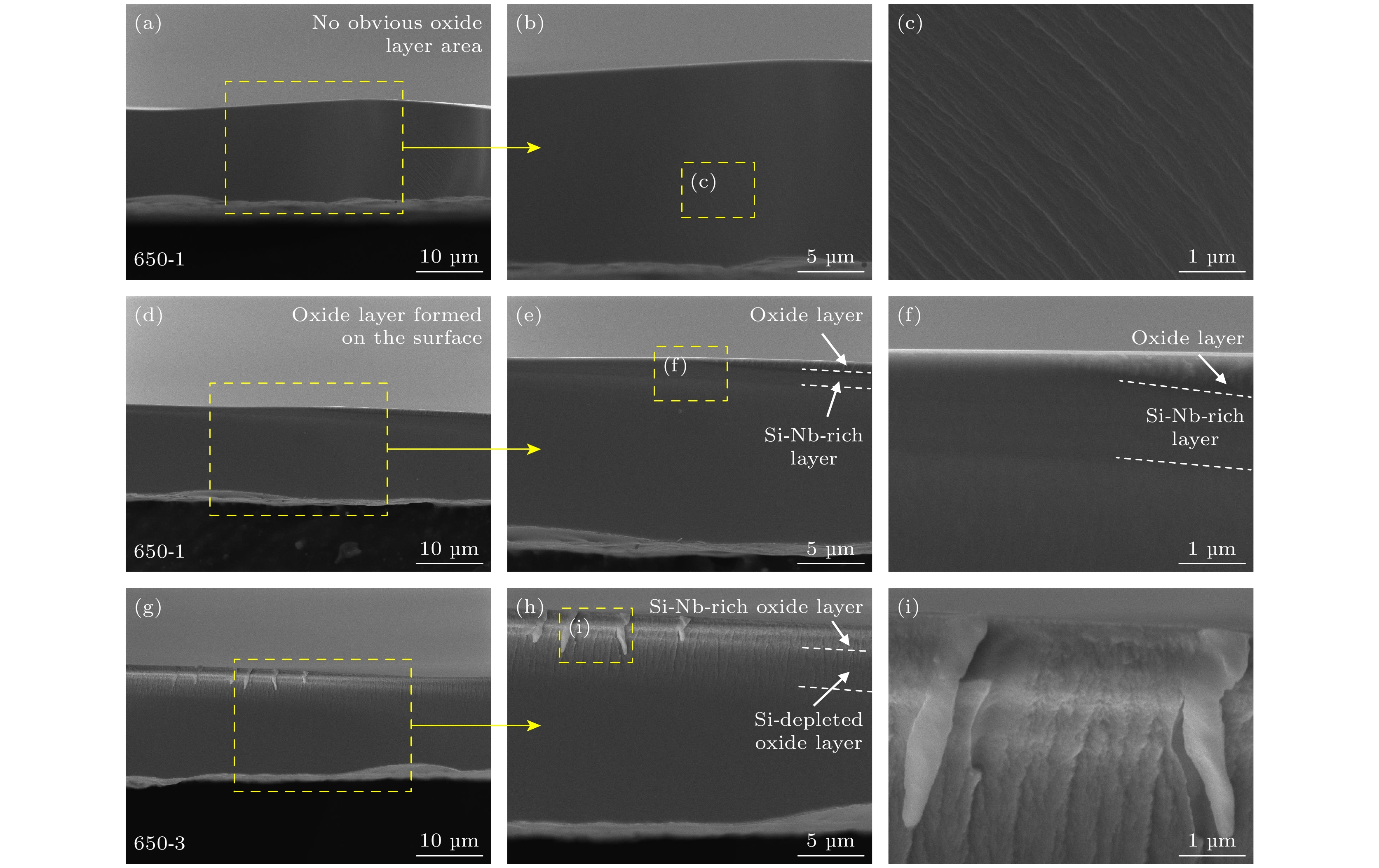

图6(a), (d) 分别显示了Fe73.5Si13.5B9Cu1Nb3合金经650 ℃氧化1 min后表面未明显氧化和已形成氧化层的断面形貌. 在未明显氧化的区域, 合金断面整体光滑、无裂纹等缺陷, 进一步放大后可在合金内部的断裂区域观察到放射状脉络条纹, 如图6(b), (c)所示, 此类结构通常被认为是具有一定韧性的金属玻璃经压缩剪切断裂后形成的典型形貌[35]. 该处放射状条纹的延伸方向与样品表面成约45°夹角, 进一步说明该形貌的形成是受压缩剪切应力所致.

经650 ℃氧化1 min后, Fe73.5Si13.5B9Cu1Nb3合金形成氧化层的断面处可见明显的衬度差异, 结合图7(a) EDS分析结果可知, 合金表面形成了一层平均厚度1—2 μm、最大厚度可达6 μm的富Si和Nb元素的层状结构, 连接着最外层厚度约几百纳米至1 μm的氧化层, 如图6(e), (f)所示. 随着氧化时间延长至3 min, 合金中氧化层厚度显著增加至4—5 μm, 并且在氧化层中可以观察到明显的脆性断裂和裂纹等缺陷, 如图6(g)—(i)所示. 通过EDS元素分析可知, 合金经650 ℃氧化3 min后形成的氧化层可以分为富Si和Nb的氧化层以及Si耗尽的氧化层两部分, 其元素分布如图7(b)所示. 分析认为合金中Si和Nb元素的迁移和分布特征与SiC陶瓷氧化时Si元素的行为特征相似, 主要受不同温度和氧分压下Si的主动和被动氧化机理控制[36].

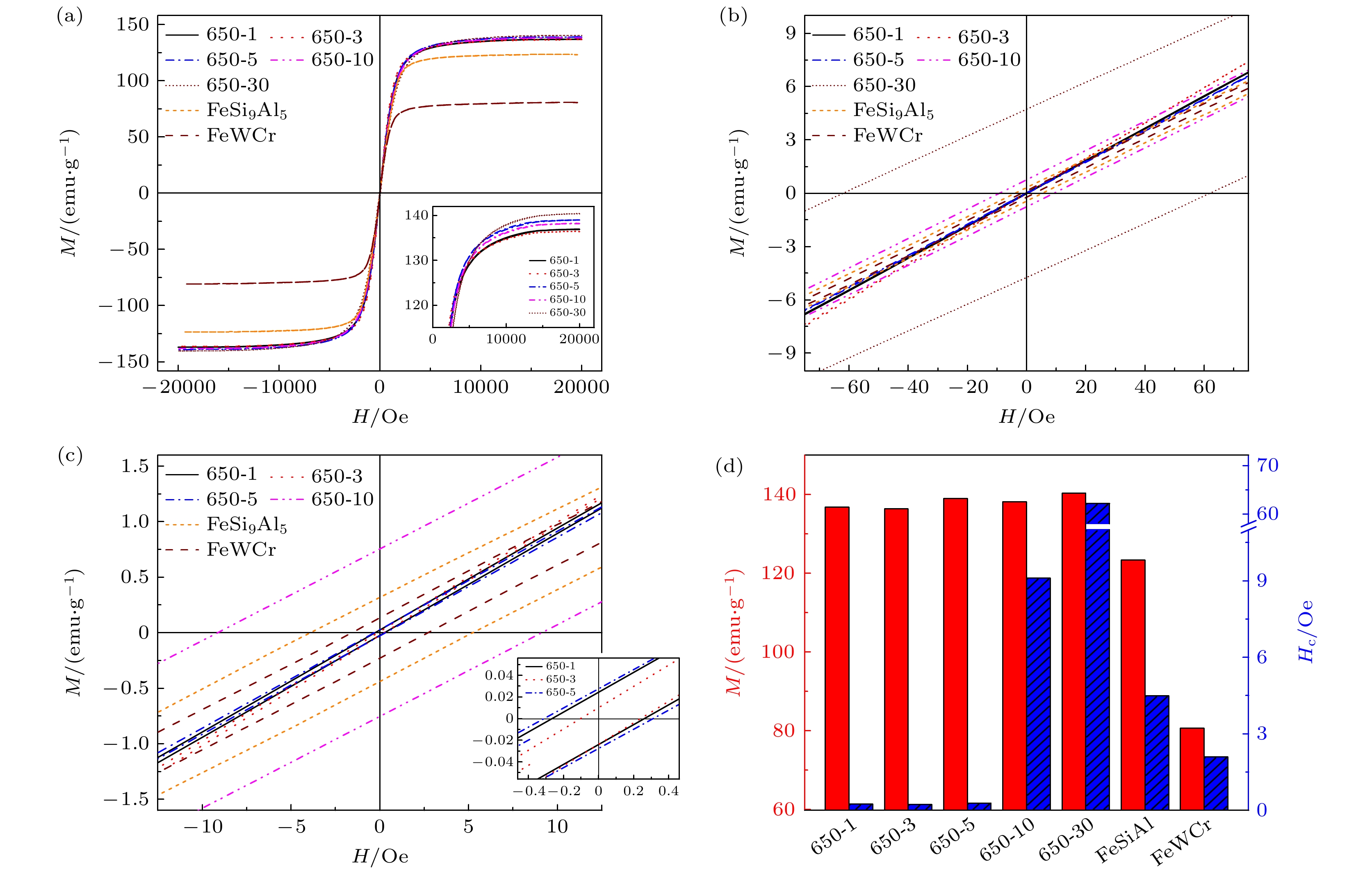

图8给出了Fe73.5Si13.5B9Cu1Nb3合金经650℃氧化1—30 min后的磁滞回线、饱和磁感应强度以及矫顽力, 并与气雾化FeWCr和FeSi9Al5粉末进行了对比. 由图可见, 经过650 ℃氧化1—5 min的Fe73.5Si13.5B9Cu1Nb3合金矫顽力未发生显著变化, 维持在0.2—0.3 Oe的范围, 说明高温短时氧化后, 样品内部未形成高矫顽力的铁氧化物, 可能是Si和Nb元素在样品表面快速形成的致密氧化层, 有效减缓了合金内部氧化, 并且样品内部析出的α-Fe(Si)纳米晶在短时高温条件下能够保持细小的晶粒尺寸[37]. 随着高温氧化时间延长, 氧元素进一步向内部扩散, 样品中生成的氧化颗粒对磁畴的钉扎效应增强, 并且合金内部的α-Fe(Si)晶粒逐渐长大, 使得合金的矫顽力快速增长至61 Oe.

经过650 ℃氧化1—30 min后, Fe73.5Si13.5B9Cu1Nb3合金的饱和磁感应强度(Ms)基本维持不变(136—140 emu/g), 并且显著高于FeSi9Al5 (123.3 emu/g)和FeWCr粉末(80.6 emu/g), 该结果表明Fe73.5Si13.5B9Cu1Nb3合金的Ms受高温氧化的影响不明显[23]. 虽然软磁材料的Ms主要受其化学成分的影响, 但该合金经过650 ℃氧化后饱和磁感应强度和矫顽力的变化仍可以说明该合金内部未大量生成具有高矫顽力和较低Ms的铁氧化物, 这一结果与XRD物相分析结果吻合. 由此可见, 该铁基非晶合金在650 ℃及以下的温度下短时氧化(~5 min)并不会明显改变其Ms和矫顽力; 同时, 通过范特霍夫法则可以估算出650 ℃高温氧化5 min与500 ℃氧化2730 h相当, 即Fe73.5Si13.5B9Cu1Nb3合金具备在500 ℃大气环境中应用的潜力.

-

本文从集成动力装置和供电系统对软磁材料的高温性能要求出发, 通过静态空气氧化实验, 研究了Fe73.5Si13.5B9Cu1Nb3非晶合金650 ℃氧化后微纳尺度结构演变及其对合金磁学性能的影响, 具体结论如下.

1) Fe73.5Si13.5B9Cu1Nb3 非晶合金高温氧化时, 氧化区域形成富Si和富Nb的致密层, 能有效减缓O元素向内部扩散; 氧化过程中Si和Nb的偏析能提高合金体系的热力学稳定性, 抑制合金中形成多种金属间化合物.

2) Fe73.5Si13.5B9Cu1Nb3 非晶合金在650 ℃静态氧化过程中快速形成以Fe元素为主并且结构稳定性良好的α-Fe(Si)纳米晶, 在650 ℃保温1 h后平均晶粒尺寸仅增长至21.66 nm.

3) Fe73.5Si13.5B9Cu1Nb3 非晶合金经650 ℃ 短时间氧化后(≤5 min), 其矫顽力仍保持在较低水平(0.2—0.3 Oe); 氧化10—30 min后, 其矫顽力由9.1 Oe逐渐增大至61 Oe, 受高温氧化影响显著.

Fe73.5Si13.5B9Cu1Nb3非晶合金的高温氧化和晶化机理

High-temperature oxidation and crystallization mechanism of Fe73.5Si13.5B9Cu1Nb3 amorphous alloy

-

摘要: 铁基非晶合金具有高的饱和磁感应强度及低的矫顽力和损耗, 是高频变压器和扼流圈铁芯等器件的理想材料. 然而, 该类合金晶化温度低并容易氧化, 其在高温环境中的应用受到限制. 铜和铌的添加可抑制晶核长大、提高热稳定性, 但对合金的高温抗氧化性能及结构演化的影响尚不明确. 本文利用静态空气氧化实验研究了Fe73.5Si13.5B9Cu1Nb3非晶合金高温氧化后微纳尺度结构的演变及其对合金性能的影响. 微纳结构演化揭示硅和铌在650 ℃氧化过程中快速扩散至氧化区域并形成致密氧化层, 进而阻碍氧元素向合金内部扩散; 合金内部则形成以铁元素为主的α-Fe(Si)相, 其晶粒尺寸随着氧化时间而缓慢长大. 热动力学行为表明氧化过程中硅和铌的偏析能提高合金体系热力学稳定性, 抑制晶化过程中形成多种金属间化合物. 磁滞回线结果表明, 经650 ℃氧化后, 合金的饱和磁感应强度保持不变; 同时, 氧化时间为5 min时, 矫顽力约为0.3 Oe, 氧化时间延长至0.5 h后, 矫顽力逐渐增大至61 Oe.Abstract: Fe-based amorphous alloys are widely used in electronic devices such as high-frequency transformers and choke cores due to their low coercivity, low loss, and high saturation magnetic induction intensity. However, these alloys have a relatively low crystallization temperature and are prone to oxidation, which limits their applications in high-temperature environments. The addition of copper and niobium elements can suppress the growth of crystal nuclei and improve thermal stability. However, the influences on the alloy's high-temperature oxidation resistance and structural evolution are still unclear. In this work, static air oxidation is used to investigate the microstructure evolution of Fe73.5Si13.5B9Cu1Nb3 amorphous alloy after high-temperature oxidation and its influence on magnetic properties. Besides, long-time oxidation, say, 3000 hours or longer at 500 ℃, is generally hard to perform in the laboratory. Thus, the Van’t Hoff’s rule is used to evaluate outcomes under the condition of the long-time and relatively low-temperature oxidation through using rapid high-temperature oxidation. Based on Van’t Hoff’s rule, the oxidation at 650 ℃ for 5 min will show similar or more severe oxidation effects on the microstructure of Fe73.5Si13.5B9Cu1Nb3 alloy after oxidation at 500 ℃ for 2730 h. The microstructure evolution reveals that silicon and niobium in this alloy will quickly diffuse toward the sample surface during oxidation at 650 ℃, and these two elements will form a dense layer to impede oxygen diffusion. Meanwhile, an α-Fe(Si) phase, mainly composed of iron elements, will be generated in the alloy, with its grain size slowly increasing in the oxidation process. Thermodynamic analysis indicates that the segregation of silicon and niobium can preserve the thermodynamic stability of the alloy system during oxidation and suppress the formation of intermetallic compounds during crystallization. The magnetic hysteresis loop results show that the coercivity of Fe73.5Si13.5B9Cu1Nb3 alloy after 5-min oxidation at 650 ℃ will stay at approximately 0.3 Oe, suggesting that the Fe73.5Si13.5B9Cu1Nb3 alloy may be a candidate for operating at 500 ℃ for more than 2700 h. Subsequently, its coercivity gradually increases to 61 Oe as the oxidation time rises to 0.5 h, while its saturation magnetic induction intensity remains unchanged (~140 emu/g).

-

-

图 6 经过650 ℃氧化后Fe73.5Si13.5B9Cu1Nb3非晶条带断面的二次电子显微图像 (a)—(c) 氧化1 min后未形成氧化层; (d)—(f) 氧化1 min后已形成氧化层; (g)—(i) 氧化3 min后的典型断面

Figure 6. SEM images of the fracture surface of Fe73.5Si13.5B9Cu1Nb3 amorphous ribbons after oxidation at 650℃: (a)–(c) 1 min, showing no obvious oxide layer, (d)–(f) 1 min, exhibiting oxide layer, and (g)–(i) 3 min.

图 4 经过650 ℃氧化3 min后Fe73.5Si13.5B9Cu1Nb3非晶条带内部纳米晶的TEM表征 (a) 明场像; (b) 暗场像; (c) 选区电子衍射花样; (d) 晶粒尺寸分布图

Figure 4. The TEM characterization of newly formed nanograins in the amorphous ribbon after oxidation at 650℃ for 3 min: (a) Bright-field image; (b) dark-field image; (c) selected area electron diffraction pattern; (d) grain size distribution.

表 1 650 ℃高温氧化不同时间后非晶条带析出纳米晶晶粒尺寸计算结果

Table 1. The calculated grain size of newly formed nanograins in Fe73.5Si13.5B9Cu1Nb3 amorphous ribbons after oxidation at 650 ℃ for different times.

Sample

No.Oxidation time

at 650 ℃/minFWHM/(°) 2θ/(°) Dhkl/nm 650-1 1 0.960 44.7696 9.35 650-3 3 0.647 45.1310 13.89 650-5 5 0.564 45.1976 15.94 650-30 30 0.464 45.1826 19.37 650-60 60 0.415 45.1820 21.66 -

[1] Lang R Q, Chen H Y, Zhang J R, Li H P, Guo D F, Kou J Y, Zhao J, Fang Y K, Wang X Q, Qi X W, Wang Y D, Ren Y, Wang H Z 2024 Adv. Sci. 11 2402162 doi: 10.1002/advs.202402162 [2] Panda A K, Mohanta O, Mitra A, Jiles D C, Lo C C H, Melikhov Y 2007 J. Magn. Magn. Mater. 316 e886 doi: 10.1016/j.jmmm.2007.03.129 [3] 董哲, 陈国钧, 彭伟锋, 高温应用软磁材料 2005 金属功能材料 12 35 doi: 10.3969/j.issn.1005-8192.2005.01.009 Dong Z, Chen G J, Peng W F 2005 Met. Funct. Mater. 12 35 doi: 10.3969/j.issn.1005-8192.2005.01.009 [4] 熊政伟, 杨江, 王雨, 杨陆, 管弦, 曹林洪, 王进, 高志鹏 2022 物理学报 71 157502 doi: 10.7498/aps.71.20212317 Xiong Z W, Yang J, Wang Y, Yang L, Guan X, Cao L H, Wang J, Gao Z P 2022 Acta Phys. Sin. 71 157502 doi: 10.7498/aps.71.20212317 [5] Silveyra J M, Ferrara E, Huber D L, Monson T C 2018 Science 362 80 doi: 10.1126/science.aat6405 [6] Zhang R, Zhou C, Chen K Y, Cao K Y, Zhang Y, Tian F H, Murtaza A, Yang S, Song X P 2021 Scr. Mater. 203 114043 doi: 10.1016/j.scriptamat.2021.114043 [7] Santhosh Kumar R, Rashmi, Sundara Rajan J 2022 IEEE International Conference on Nanoelectronics, Nanophotonics, Nanomaterials, Nanobioscience & Nanotechnology (5NANO) Kottayam, India, April 28–29, 2022 p1 [8] Knipling K E, Daniil M, Willard M A 2009 Appl. Phys. Lett. 95 2 doi: 10.1063/1.3268471 [9] Luo Z G, Fan X A, Zhang Y L, Yang Z J, Wang J, Wu Z Y, Liu X, Li G Q, Li Y W 2021 J. Alloy. Compd. 862 158595 doi: 10.1016/j.jallcom.2021.158595 [10] Du T, Varaprasad B S D C S, Guo Z, Gellman A J, Zhu J G, Laughlin D E 2021 J. Magn. Magn. Mater. 539 168347 doi: 10.1016/j.jmmm.2021.168347 [11] Wu L C, Li Y H, He A N, Zhu Z W, Zhang H F, Zhang W 2023 Intermetallics 163 108040 doi: 10.1016/j.intermet.2023.108040 [12] Yu R H, Basu S, Ren L, Zhang Y, Parvizi-Majidi A, Unruh K M, Xiao J Q 2000 IEEE Tran. Magn. 36 3388 doi: 10.1109/20.908809 [13] Corodeanu S, Hlenschi C, Chiriac H, Óvári T A, Lupu N 2023 IEEE International Magnetic Conference Sendai, Japan, May 15–19, 2023 [14] Zhou J, Li X S, Hou X B, Ke H B, Fan X D, Luan J H, Peng H L, Zeng Q S, Lou H B, Wang J G, Liu C T, Shen B L, Sun B A, Wang W H, Bai H Y 2023 Adv. Mater. 35 2304490 doi: 10.1002/adma.202304490 [15] Ma Y, Wang Q, Zhou X Y, Hao J M, Gault B, Zhang Q Y, Dong C, Nieh T G 2021 Adv. Mater. 33 2006723 doi: 10.1002/adma.202006723 [16] Shi R M, Wang Z, Han Y M 2019 AIP Adv. 9 055222 doi: 10.1063/1.5090554 [17] Fu P X, Shi J L, Shi R C, Zhang Y Y, Qi J T, Yang Y Z 2023 Mater. Today Commun. 36 106685 doi: 10.1016/j.mtcomm.2023.106685 [18] Wu Y, Dai Z K, Liu R R, Zhou H T 2024 J. Alloy. Compd. 981 173713 doi: 10.1016/j.jallcom.2024.173713 [19] Zhang Y K, Zhu J, Li S, Wang J, Ren Z M 2022 J. Mater. Sci. Technol. 102 66 doi: 10.1016/j.jmst.2021.06.028 [20] Kowalczyk M, Ferenc J, Liang X B, Kulik T 2006 J. Magn. Magn. Mater. 304 e651 doi: 10.1016/j.jmmm.2006.02.158 [21] Han L L, Maccari F, Soldatov I, Peter N J, Souza Filho I R, Schafer R, Gutfleisch O, Li Z M, Raabe D 2023 Nat. Commun. 14 8176 doi: 10.1038/s41467-023-43953-1 [22] Wang Y F, Xu J, Liu Y J, Liu Z W 2022 Mater. Charact. 187 111830 doi: 10.1016/j.matchar.2022.111830 [23] Silveyra J M, Illeková E 2014 J. Alloy. Compd. 610 180 doi: 10.1016/j.jallcom.2014.04.147 [24] Shivaee H A, Golikand A N, Hosseini H R M, Asgari M 2010 J. Mater. Sci. 45 546 doi: 10.1007/s10853-009-3972-z [25] García J A, Pierna A R, Elbaile L, Crespo R D, Vara G, Marzo F F, Tejedor M 2006 J. Non-Cryst. Solids 352 5118 doi: 10.1016/j.jnoncrysol.2006.02.174 [26] Zhu Z H, Yin L, Hu Q, Song H 2014 Rare Metal Mat. Eng. 43 1037 doi: 10.1016/S1875-5372(14)60096-5 [27] Blázquez J S, Conde C F, Conde A, Roth S, Güth A 2006 J. Magn. Magn. Mater. 304 627 doi: 10.1016/j.jmmm.2006.02.194 [28] May J E, Oliveira M F, Kuri S E 2003 Mater. Sci. Eng. A 361 179 doi: 10.1016/S0921-5093(03)00525-2 [29] Stuart F A F C 1912 Huygens Institute-Royal Netherlands Academy of Arts and Sciences (KNAW) Amsterdam, Netherlands, March 30, 1912 p1159 [30] 余秀冬, 刘海顺, 薛琳, 张响, 杨卫明 2024 物理学报 73 98801 doi: 10.7498/aps.73.20240249 Yu X D, Liu H S, Xue L, Zhang X, Yang W M 2024 Acta Phys. Sin. 73 98801 doi: 10.7498/aps.73.20240249 [31] Liu H S, Du Y W, Miao X X, Han K, Shen X P, Bu W K 2008 Rare Metals 27 545 doi: 10.1016/S1001-0521(08)60179-5 [32] Luo T, Liu H L, Huang C M, Yue G, Hou F T, Yang Y Z 2023 J Mater. Sci. Mater. Electron. 34 2167 doi: 10.1007/s10854-023-11607-z [33] Jonghee H, Seoyeon K, Sungwoo S, Jan S, Haein C Y 2020 Metals 10 1297 doi: 10.3390/met10101297 [34] 郭琦, 邓志旺, 朱乾科, 陈峰华, 胡勇, 张克维 2020 铸造技术 41 1005 Guo Q, Deng Z W, Zhu Q K, Chen F H, Hu Y, Zhang K W 2020 Foundry Technology 41 1005 [35] 张哲峰, 屈瑞涛, 刘增乾 2016 金属学报 52 1171 doi: 10.11900/0412.1961.2016.00348 Zhang Z F, Qu R T, Liu Z Q 2016 Acta Metall. Sin. 52 1171 doi: 10.11900/0412.1961.2016.00348 [36] Lu L, Du P C, Jiang T X, Zhou T C, Wen Q B, Wang Y L, Zeng Y, Xiong X 2025 J. Eur. Ceram. Soc. 45 116885 doi: 10.1016/j.jeurceramsoc.2024.116885 [37] Sun Y, Li J W, Xie L, He A N, Dong Y Q, Liu Y X, Wang C J, Zhang K W 2021 J. Non-Cryst. Solids 566 120839 doi: 10.1016/j.jnoncrysol.2021.120839 -

首页

首页 登录

登录 注册

注册

下载:

下载: