-

液滴微流控技术是微纳米机电系统中的重要分支, 主要用于生成和控制微通道中的微小液滴[1,2]. 这些微小液滴是通过剪切流动和表面张力共同作用下将连续流动分离而生成的. 与连续流动微流控技术相比, 液滴(非连续流动)微流控技术具有待测样品需求量小、响应速率更高、操控更容易和成本相对更低的优异特性, 被广泛的用于化学分析、生物检测和材料制备等领域[3–5]. 尽管液滴微流控技术在上述领域中已得到应用, 但是其微液滴生成和操控过程中所涉及到的微尺度多相流动机理并不十分清楚. 目前, 液滴的生成过程主要可以分为两类: 通过外力场主动生成方法和通过剪切流动被动生成液滴方法. 主动生成方法中的外力场主要包括电场[6]、磁场[7]、声场[8]和激光场[9]. 虽然通过外力场激发液滴生成可以在特定条件下高效地生成微小液滴, 但是其应用场景的限制较多, 如流体的导电性、磁性和透光性. 被动生成液滴方法主要通过微通道的几何特性和剪切流动来产生微小液滴, 对流体自身的物理化学性质要求较低. 常见的被动生成液滴方法包括: T字型[10–12]、十字型[13–21]和同轴型[22–25], 其中前者是剪切型流道, 而后两者是聚焦型流道.

剪切型流道由于其结构简单, 制造难度和工艺要求较低, 受到了广泛的关注. 但是, 对于单一微流控芯片结构来说, 其流动参数调节范围较小, 可以产生液滴的两相流动形态也相对单一. 为解决这一问题, Dreyfus等[13]设计了十字微通道结构, 并发现在不同流动参数下该流动结构中可以得到六种不同的两相流动形态, 其中四种可以产生不同粒径范围和结构的液滴. Tan等[14]通过在离散相和出口通道增加了三处34°角的放大段, 实现了液滴半径15—35 μm液滴的制备过程. 在此基础上, Chae[15]利用该结构实现了异丙醇和乙醇包裹 油溶液的实验, 并发现串联该结构可以用于生成复合液滴. Nisisako和Hatsuzawa[16]则通过T型通道先生成微小液滴, 再通过十字型直流道对液滴进行二次包裹, 形成复合液滴. Rostami和Morini[18]在通过在十字微通道出口处增加收缩口实现了直径与流道宽度1倍到2.5倍的液滴生成过程. 进一步地, Nozaki等[20]构建了空间三维的十字微通道, 发现在同等实验条件下空间三维十字微通道产生的液滴尺寸更小.

在上述实验研究中, 十字型微流道的流动参数调节范围很大, 可以产生的液滴尺寸范围也较大. 但是, 其制备工艺较为复杂, 对于微小结构的对中性要求较高, 这一特性极大地增加了十字微通道设计和制作成本, 阻碍了液滴微流控技术的发展. 本文将水相入口和出口流道对中的十字型流道称为对称十字微通道, 而偏离对中的称为非对称十字微通道. Liu等[26]利用耗散粒子动力学模拟对对称十字微通道内的离散相充液过程进行了数值模拟, 但是未考虑连续相流体的流动影响, 也没有液滴的产生过程. Liang等[27]利用多相流格子Boltzmann方法对不同壁面湿润性的微通道中液滴撞击过程进行了数值模拟, 发现湿润特性和两相流量比对液滴运动形态和子液滴产生有着显著的影响. Zhang等[28]利用三元流体相场方程和格子Boltzmann方法对复合液滴撞击楔形壁面进行了数值模拟研究, 该数值模型中利用几何湿润边界条件对角点进行了处理. 这些数值模拟主要关注了壁面湿润性的影响, 针对微通道内液滴生成过程的数值模拟研究相对较少. Wang等[29]利用格子Boltzmann方法对T型通道内液滴生成过程进行了数值模拟, 认为微通道宽度的尺度是对液滴大小控制的关键. 进一步地, Ngo等[30]对双T型微通道内的液滴生成过程进行了模拟, 发现相对于微通道宽度的影响而言, 两相黏度比对液滴大小的影响较小. 这两个数值模拟都只改变了微通道的宽度和流体特性, 未考虑到微通道壁面湿润特性所产生的影响. Liu和Zhang[17,31]利用相场格子Boltzmann模型中的相序参数引入了壁面接触角对十字微通道内液滴生成过程的影响. Boruah等[32]通过OpenFOAM平台中的VOF求解器对壁面湿润性和两相黏度比对十字微通道内液滴生成过程的影响进行了研究, 发现壁面湿润性对液滴体积和形态的影响较为明显, 而两相黏度比对液滴体积的影响非常小.

综上所述, 目前针对对称十字微通道内液滴生成机理的研究报道相对较少, 两相黏度比和表面张力等流体参数对液滴生成过程的影响也尚未有一致结论. 此外, 现有研究中鲜有围绕非对称十字微通道的流动对中性对液滴生成过程的影响开展研究. 因此, 本文采用格子Boltzmann模型对这一问题进行研究, 重点关注十字微通道内的流动对中性影响和液滴生成机理的问题.

-

基于相场模型描述十字微通道内液滴产生过程的控制方程主要包括不可压缩质量守恒方程、动量守恒方程和相场方程(Cahn-Hilliard equation, C-H方程), 其可以表示为[33]

其中ρ, u, p, μ和Fs分别表示流体的密度、速度、压力、动力黏度和表面张力; M是C-H方程中的扩散系数, 也称为分子迁移速率; C是界面的相序参数, 其范围为[0, 1]; μc是化学能, 其表达式为

式中, A和κ是两个与界面厚度W和表面张力系数σ有关的两个常数, 其关系可以表述为

-

在格子Boltzmann框架下, 流体域和界面的演化是通过更新密度或压力分布函数和相序参数分布函数来实现的. 因此, 双分布函数格子Boltzmann方程可以表示为[34–36]

其中,

式中,

$ {f_\alpha }\left( {{\boldsymbol{r}}, t} \right) $ 和$ {g_\alpha }\left( {{\boldsymbol{r}}, t} \right) $ 分别是压力和相序参数的分布函数;$ f_\alpha ^{{\text{eq}}}\left( {{\boldsymbol{r}}, t} \right) $ 和$ g_\alpha ^{{\text{eq}}}\left( {{\boldsymbol{r}}, t} \right) $ 是相应的压力和相序参数的平衡态分布函数; eα是格子速度; ωα是权系数; δt为时间步长; Sα为外力项; cs是格子声速; τf和τg分别表示压力和相序参数分布函数的松弛参数, 该参数与黏度和扩散系数有如下关系:在D2 Q9模型[37]中, 权系数ωα和格子速度eα分别定义为

通过Chapman-Enskog多尺度展开分析, 可以将(7)式和(8)式所描述的介观格子Boltzmann方程恢复到宏观质量守恒方程、动量守恒方程和相场方程, 宏观物理量可以通过介观分布函数的矩进行求解, 其表达式如下:

为了描述壁面湿润特性, 本文采用van der Graaf等[38]提出的两相混合壁面模型, 由杨氏定律可以得到壁面接触角为

式中, 下标A和B表示不互溶的两相流体. 这里, 根据Ding等[39]和Liang等[40]的工作, 接触角可以通过相序参数梯度进行计算, 其表达式如下:

其中

$ \vec {\boldsymbol{n}} $ 是在固体表面定义的单位外法向量. 对上述方程离散格式为式中, Ci, 0, Ci, 1和Ci, 2分别表示计算域节点、物理域壁面节点和流体域节点上的相序参量.

-

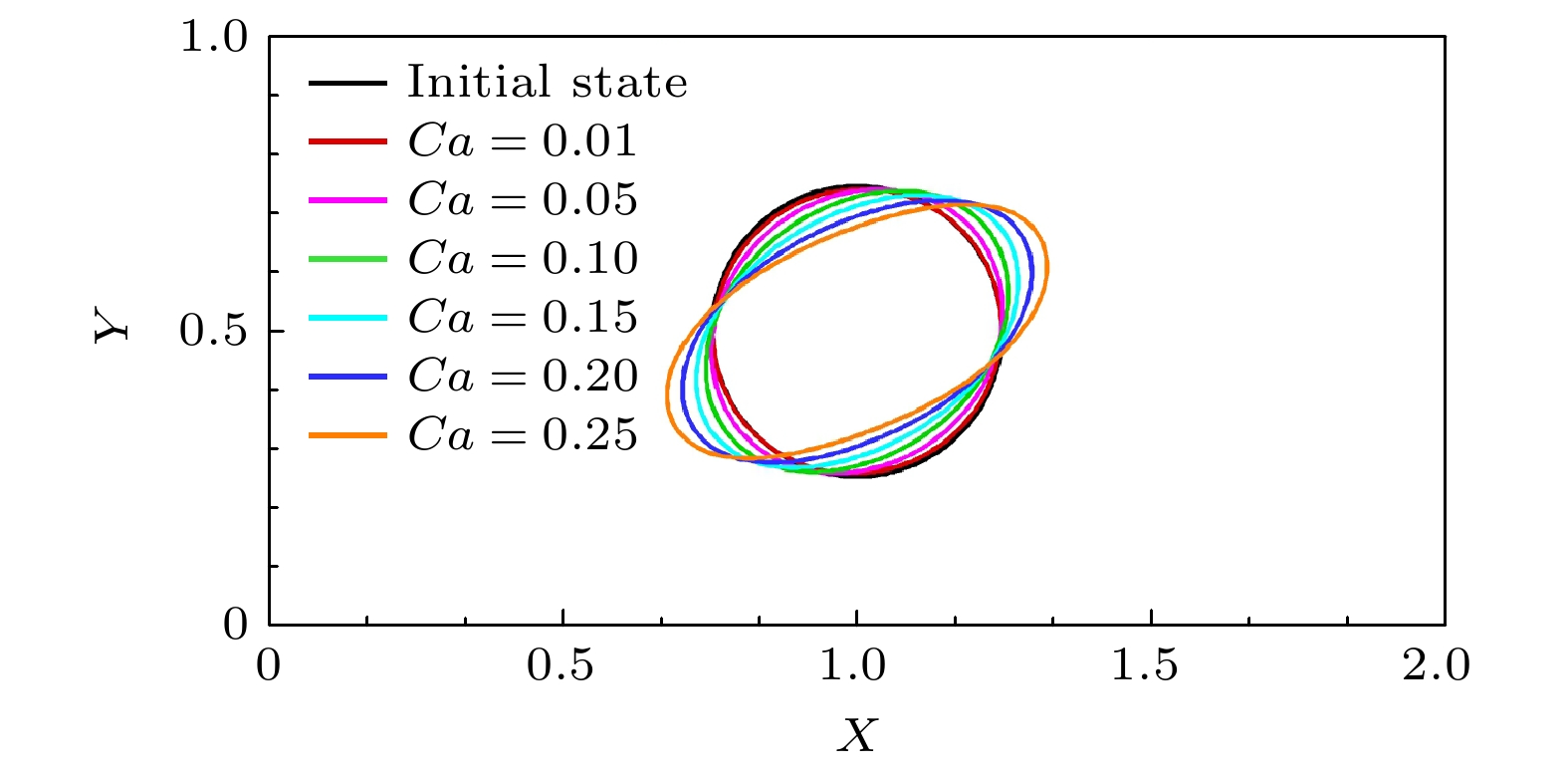

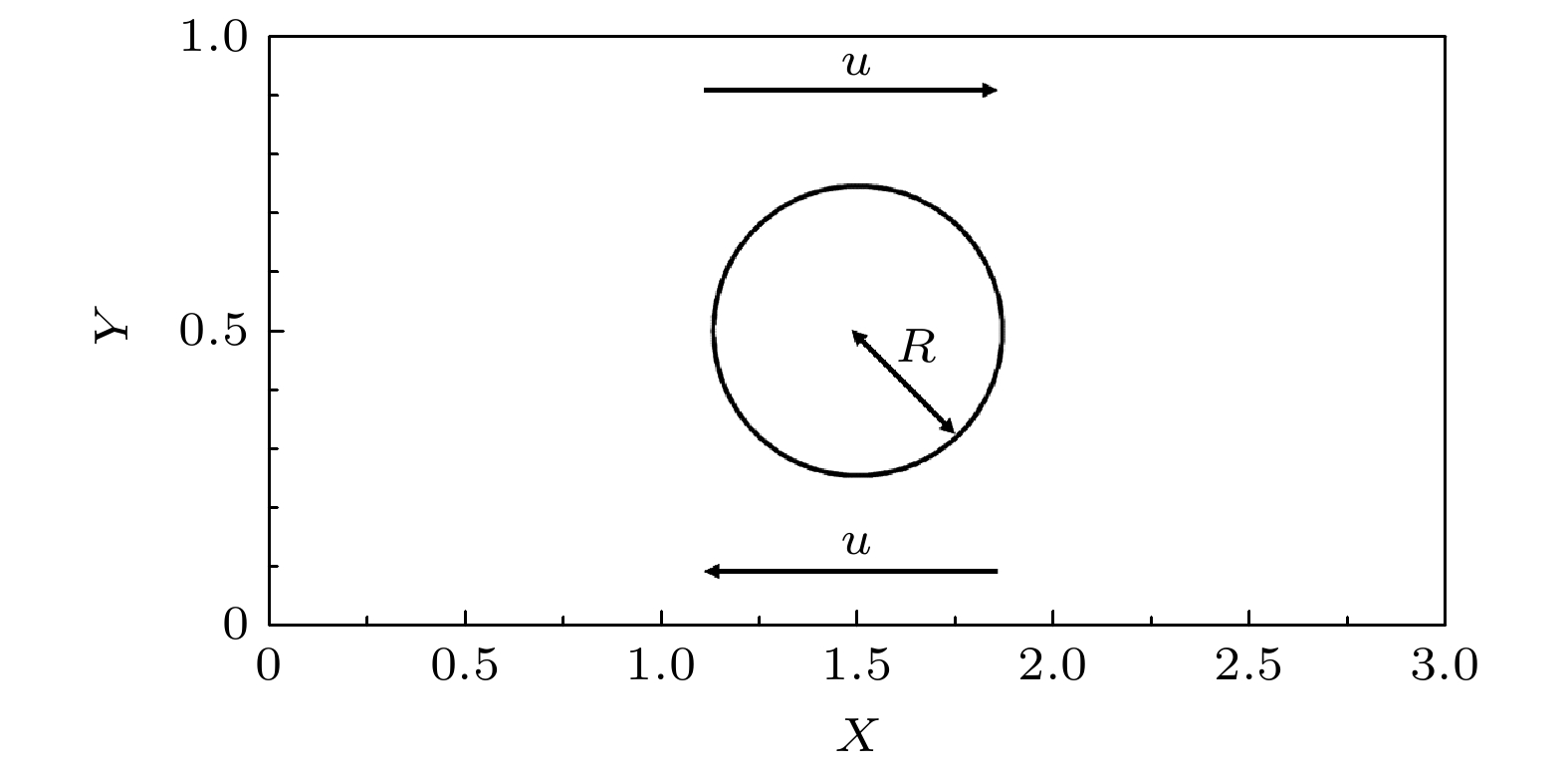

为了验证本文格子Boltzmann模型在捕捉界面变形的能力, 首先对平板剪切流动下的液滴变形问题开展数值模拟. 在如图1所示的数值模拟中, 由于上下两个平板产生相对运动, 两平板之间的流体产生剪切流动. 在初始时刻, 一个半径R = 0.25 mm的圆形液滴静止放置在一个L×H = 2 mm×1 mm的物理域中, 该计算域采用240×120的网格进行离散, 并已通过网格无关性验证. 上下平板均采用无滑移边界条件, 而左右边界则采用周期边界条件. 由于上下平板的剪切运动, 流体在圆形液滴表面产生剪切力, 使得液滴沿着剪切方向拉伸变形. 该问题中主要涉及的三个无量纲参数: 即雷诺数

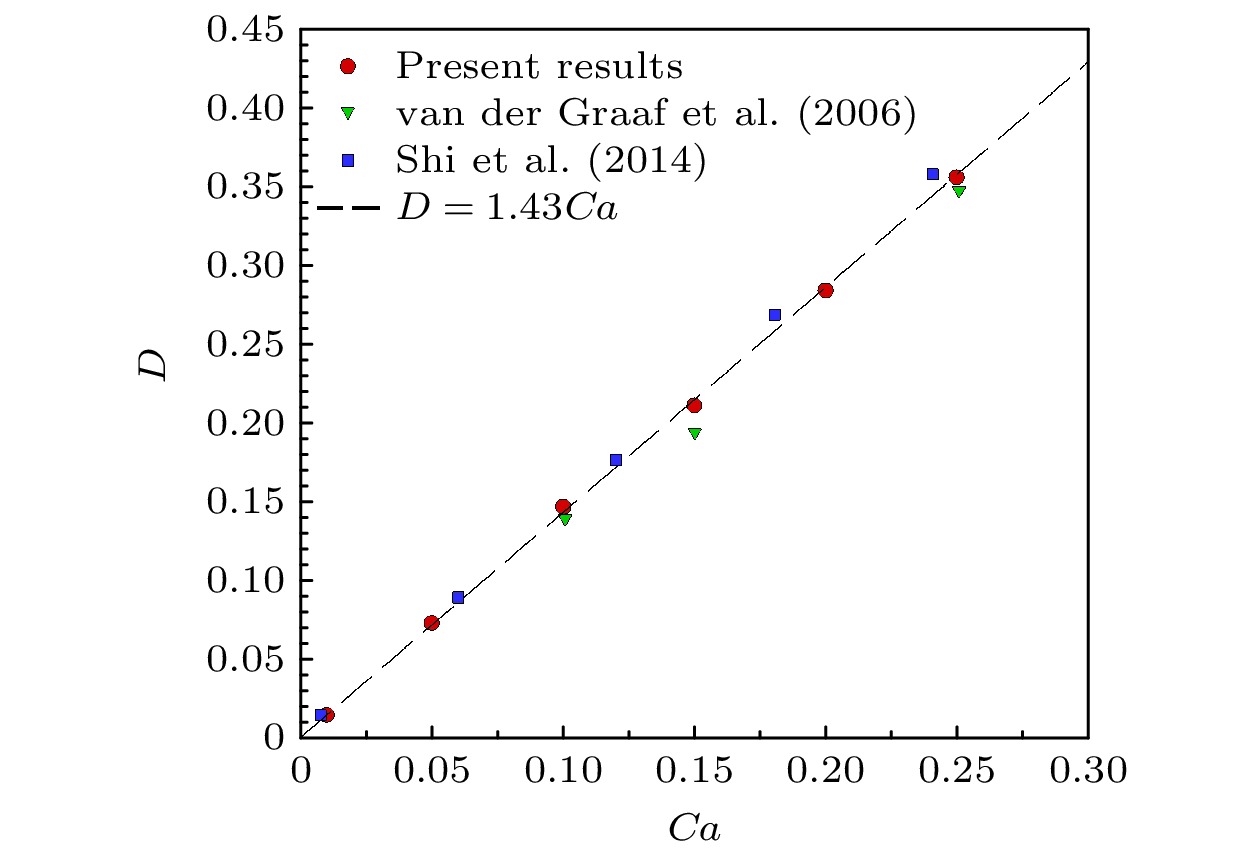

$Re = {{\rho \gamma {R^2}} {/ } \mu }$ 、毛细数$Ca = {{\mu \gamma R} {/ } \sigma }$ 和佩克莱数$Pe = {{\gamma RW} {/ } {\left( {AM} \right)}}$ , 其中流动剪切率$\gamma = {{2 U} {/ } H}$ . 该算例参数设置与van der Graaf等[38]和Shi等[41]相同, 两相之间的密度比 ρd/ρl = 1, 黏度比μd/μl = 1, 雷诺数Re = 0.1, 佩克莱数Pe = 3. C-H方程中的界面厚度为W = 4, 扩散系数为M = 0.1.在不同Ca数下, 液滴受到剪切作用变形后的界面形状如图2所示. 当Ca数增大时, 圆形液滴更容易产生剪切变形为椭圆形液滴, 且沿着剪切方向的变形量也更大. 这主要是因为在周围流体的剪切力作用下, 相对较小的表面张力很难将液滴的界面形状维持在初始圆形状态, 相对较大的剪切作用可以产生更大的界面变形. 为了能够定量地讨论界面变形量与Ca数的关系, 本文采用Yue等[42]提出的界面变形参数, 其定义如下:

其中L1和L2分别为液滴受剪切拉伸后的长径和短径. 根据Roths等[43]的研究结果, 在平板Stokes流动下, 当Ca数较小(Ca < 0.2)的液滴变形参数遵循如下理论关系:

本文数值模拟结果所得到的Ca数与液滴变形参数的关系如图3所示, 通过线性拟合可以得到其具体表达式为D = 1.43Ca. 同时, 这一拟合结果与van der Graaf等[38]和Shi等[41]的结果也较为一致. 其中, 在Shi等[41]的研究工作中, 其线性拟合系数为1.48, 本文与其拟合系数相对误差约为3.38%.

-

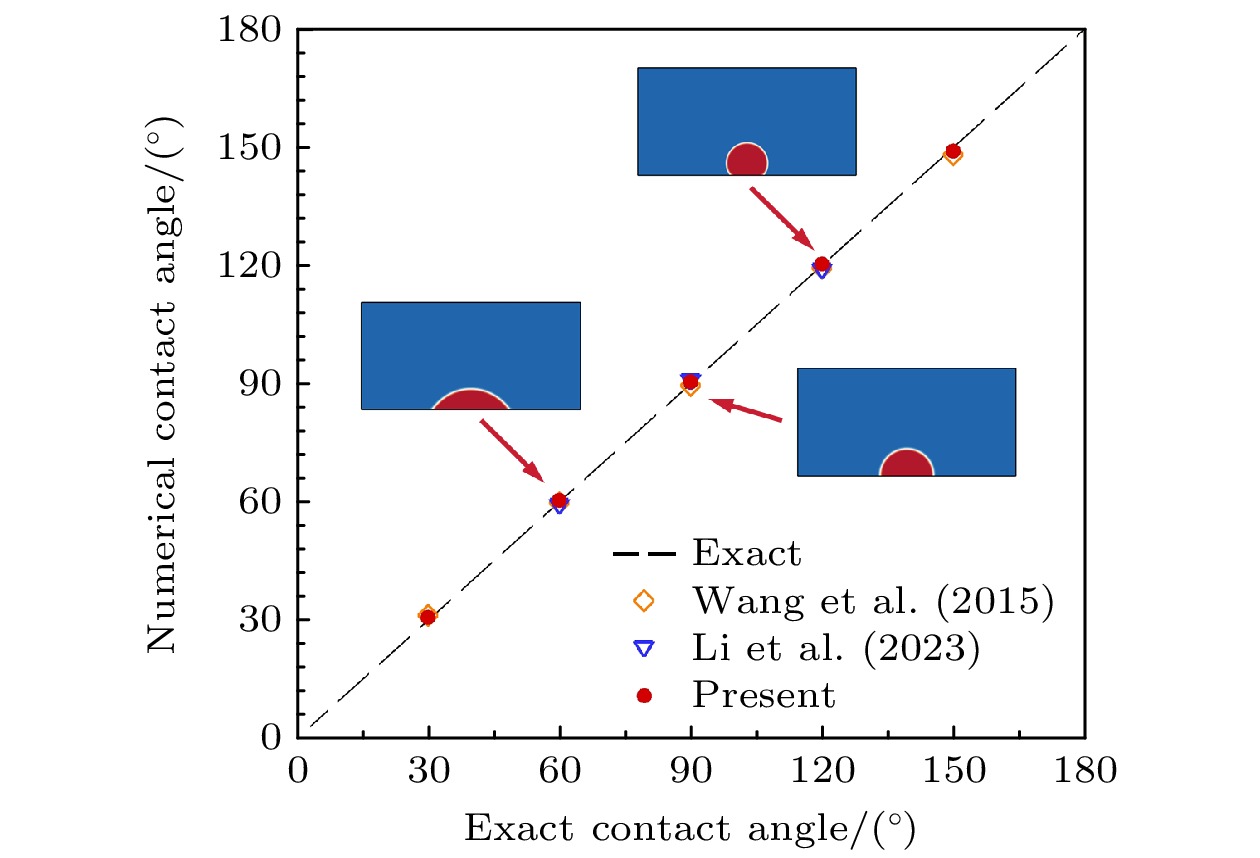

为了验证本文数值计算模型在处理湿润边界问题的可靠性, 对理想固体表面上的静止液滴问题进行了数值模拟. 本文选取与Wang等[44]和Li等[45]相同的计算条件, 在T = 0时刻, 一个直径为0.5 mm的半圆形液滴静止放置在一个大小为2 mm×1 mm物理域的底部中心位置. 该物理域的上边界为无滑移边界条件, 下边界为湿润边界条件, 而左右边界则采用周期边界条件. 两相之间的密度比ρd/ρl = 5, 表面张力σ = 0.01. C-H方程中的界面厚度W = 4, 扩散系数M = 0.1.

本文在401×201的网格下, 对接触角分别为θ = 30°, 60°, 90°, 120°和150°的理想固体表面上静止液滴的界面演化过程进行数值计算, 并与格子Boltzmann通量求解器[44]和分步格子Boltzmann方法[45]所取得的结果进行对比, 如图4所示. 当接触角θ < 90°时, 由于固体表面能相对较高, 固体表面湿润性较好, 液滴从初始时刻的半圆形逐渐向周围铺展, 最终形成半椭圆形的界面. 相反地, 当接触角θ > 90°时, 固体表面能相对较低, 固体表面湿润性较差, 液滴边缘逐渐向中心回缩. 通过数值结果对比, 可以看出利用本文数值模型所得到的接触角与文献结果较为一致, 其与接触角准确值之间的误差小于1°. 这也说明了本文数值模型在处理湿润边界问题的准确性和可靠性.

-

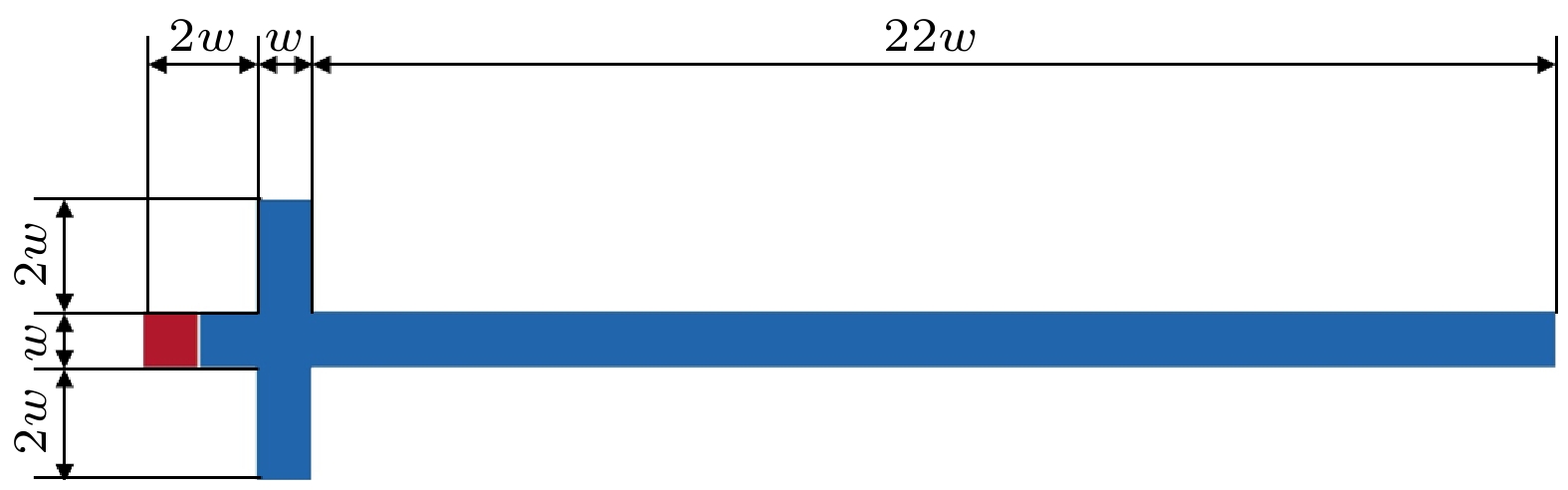

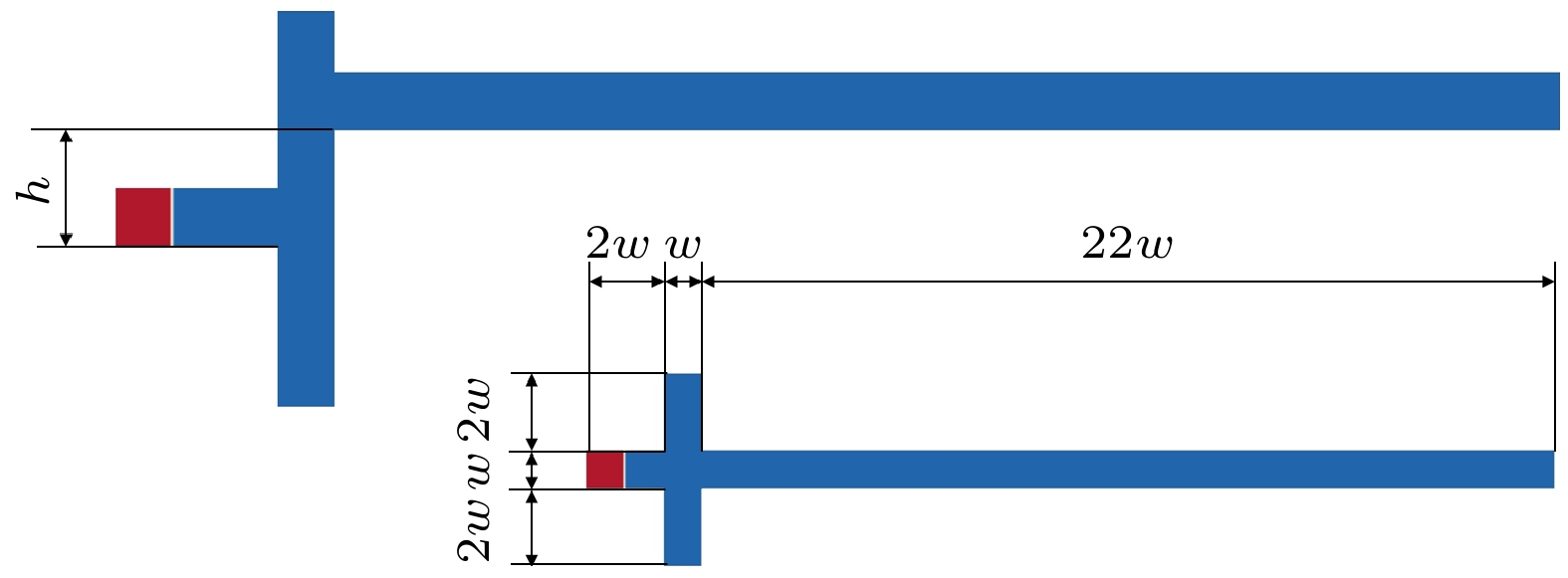

在如图5所示的十字微通道中, 连续相油溶液分别从上下两个通道流入, 对水平入口流入的离散相水溶液进行剪切并产生油包水液滴. 连续相和离散相的入口宽度w均为50 (格子单位)、长度L均为100 (格子单位). 在本文计算中两相密度比ρc/ρd给定为1.1, 两相黏度比μc/μd分别设置为1, 2和4, 毛细数Ca分别设置为0.005, 0.01, 0.025和0.05. 为了能够清晰地捕捉界面运动状态, 控制方程(5)和方程(6)中的界面厚度设置为4 (格子单位), 其余参数与前文验证算例相同. 同时, 为减少入口流动速度剖面演化过程对数值模拟结果的影响, 本文将入口处的初始速度设置为抛物线速度分布, 其表达式为

其中特征速度U = 0.0025, 可以得到时间步长

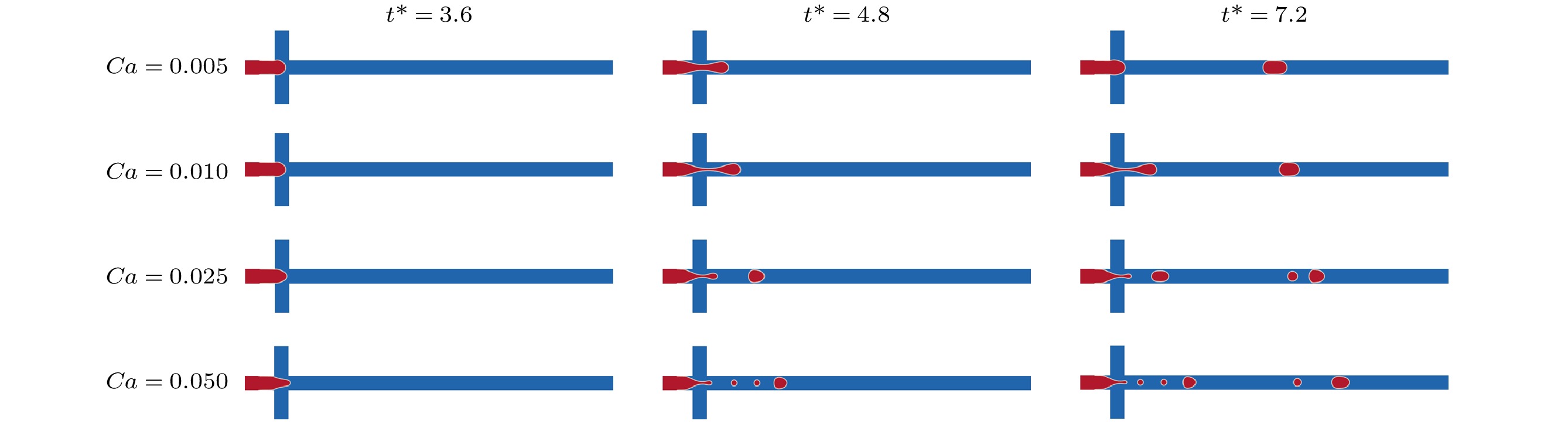

$ {t{\text{*}}} = {{25 w} {/ } U} = 2 \times {10^{ - 6}} $ . 油相流体的入口速度是水相流体入口速度的两倍. 出口边界设置为速度充分发展条件, 其余壁面均通过反弹格式设置为无滑移边界条件. 此外, 离散相入口中设置了长度为w的完全湿润区域来防止非物理的连续相反湿润过程, 即壁面相序参数恒等于1, 其余壁面均采用如(21)式所表示的湿润边界条件, 本算例中接触角设置为120°. 在T = 0时刻, 除离散相和连续相入口外, 其余各处速度均设置为0. 此外, 本文所有算例均经过网格无关性验证.本文首先计算了不同毛细数(Ca = 0.005, 0.01, 0.025和0.05)下, 当两相流体黏度比为1时, 在对称十字微通道内的油包水液滴生成过程, 其数值模拟结果如图6所示. 在对称十字微通道内的油包水液滴生成过程可以分为三个阶段: 1)水相界面浸入油相界面阶段: 水相液滴在入口压力驱动下流入两相交汇处, 受到表面张力、油相流动剪切力、黏性力和惯性力的相互作用形成浸入油相界面的结构; 2)水相浸入结构剪切断裂阶段: 随着浸入结构的伸展在出口通道形成阻塞结构, 并在油相流体的挤压和剪切作用下, 将浸入结构的颈部液桥剪断生成一个或多个液滴; 3)液滴流动和融合阶段: 产生的液滴由于受到水相和油相入口压力的驱动, 继续向出口出流动, 当液滴间距较小时, 液滴还会在流动迁移过程中产生融合. 通过对比不同毛细数下的油包水液滴生成的过程, 发现当毛细数增大时, 对称十字微通道内产生的油包水液滴尺寸更小, 同时液滴生成频率也会更高. 这主要是因为毛细数较大时, 表面张力作用相对较弱, 使得两相交界面在t* = 3.6时十字通道交汇处难以维持理想的圆弧形界面, 浸入油相的水相界面呈现出狭长型结构, 这一结构存在较长的颈部液桥结构, 在油相的流动挤压和剪切作用下可以进一步断裂产生更小的液滴. 当毛细数较小时, 由于水相界面受到的表面张力较大, 液滴也更难被油相的流动挤压和剪切作用剪断, 进而产生的油包水液滴也较大. 但是当Ca≥0.025时, 对称十字微通道内由于浸入油相的水相界面所具有的狭长型结构不断拉伸, 在受到油相剪切作用后会发生多次断裂, 狭长型结构的头部断裂产生一个较大的液滴, 而狭长型结构的颈部液桥断裂产生多个较小的子液滴, 且这些子液滴数目随着毛细数增大而增多. 当Ca = 0.05时, 水相界面狭长型结构的颈部液桥断裂成为两个子液滴. 但是在水相和油相流动的共同驱动作用下, 靠近大液滴的子液滴发生融合, 最终形成与Ca = 0.025时产生“一大一小”双液滴组合相似的液滴分布状态. 不过由于Ca = 0.05时发生的大液滴融合过程, 使得两个液滴的间距比Ca = 0.025时更大.

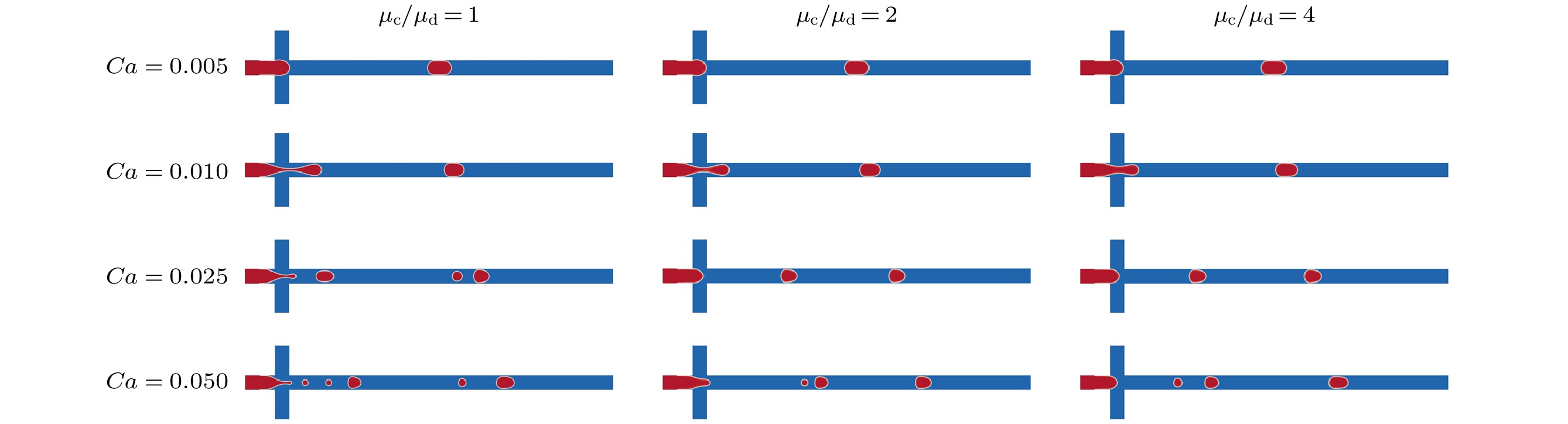

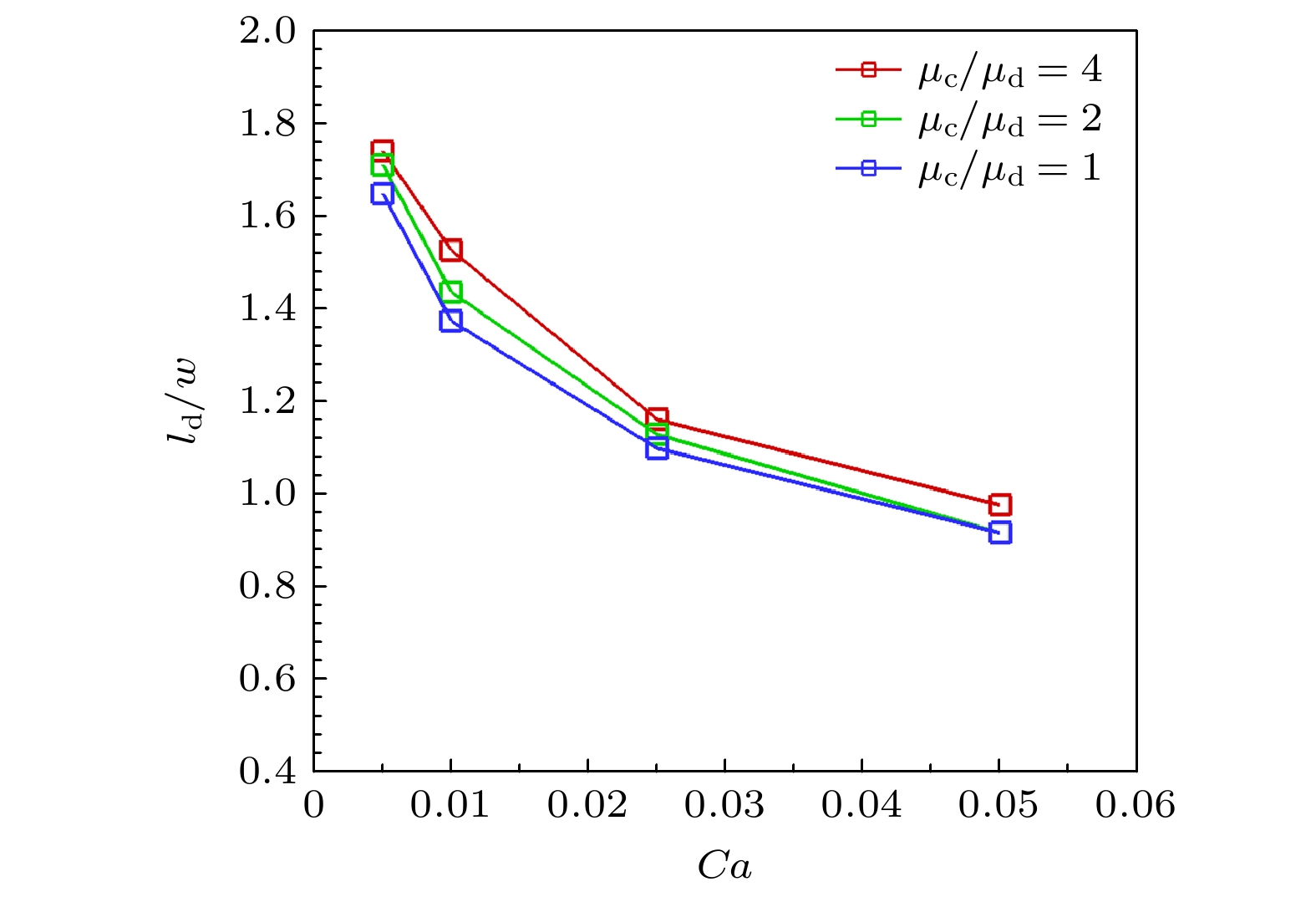

为进一步探究流体物理特性对十字微通道液滴生成过程的影响, 对不同黏度比(μc/μd = 1, 2和4)下, 对称十字微通道内的油包水液滴生成过程进行了数值模拟. 其中, t*= 7.2时的十字微通道内油包水液滴生成和运动状况如图7所示. 从图7可以看出, 油包水液滴随Ca变化和前文一致, 但是由于两相流体的黏度比不同, 所生成的液滴随黏度比增大而增大. 这主要因为连续流动的油相流体的黏度增加, 其驱动力受到黏性力作用的影响, 最终在十字通道交汇处产生的挤压和剪切力减小. 虽然连续流动的油相流体的黏性力阻碍了产生尺寸更小的液滴过程, 但是通过黏性力阻碍水相流体浸入和浸入结构颈部液桥发展的过程, 减少了子液滴的出现, 使得液滴产生的更加均匀. 本文通过统计所生成大液滴的长度与流动宽度的比值(即利用流动宽度进行归一化处理)来描述所生成油包水液滴的大小, 其在不同黏度比下随着毛细数变化的关系如图8所示. 从图8可以看出, 毛细数是决定所生成油包水液滴的主要影响因素. 两相黏性比对液滴尺寸有一定的影响, 但更主要的是通过黏性力控制来生成更均匀的液滴.

-

由于紫外光刻或者微流控芯片浇筑过程中, 水相入口和流道出口容易出现一定的非对称的情况, 这一偏差影响了流动的稳定性, 也进一步影响了液滴的生成过程. 为了研究流道结构非对称性对油包水液滴生成过程的影响, 采用与3.2节相同的物理参数设置, 围绕如图9所示的非对称微通道结构内两相流体黏度比为2的油包水液滴生成过程开展数值模拟. 本文将出口流道位置沿着y轴方向上移, 并将水相入口流道和出口流道在y方向上存在的位置偏差(流道偏差)定义为h. 当h = 0时, 该结构与图5的几何尺寸和相对位置完全相同.

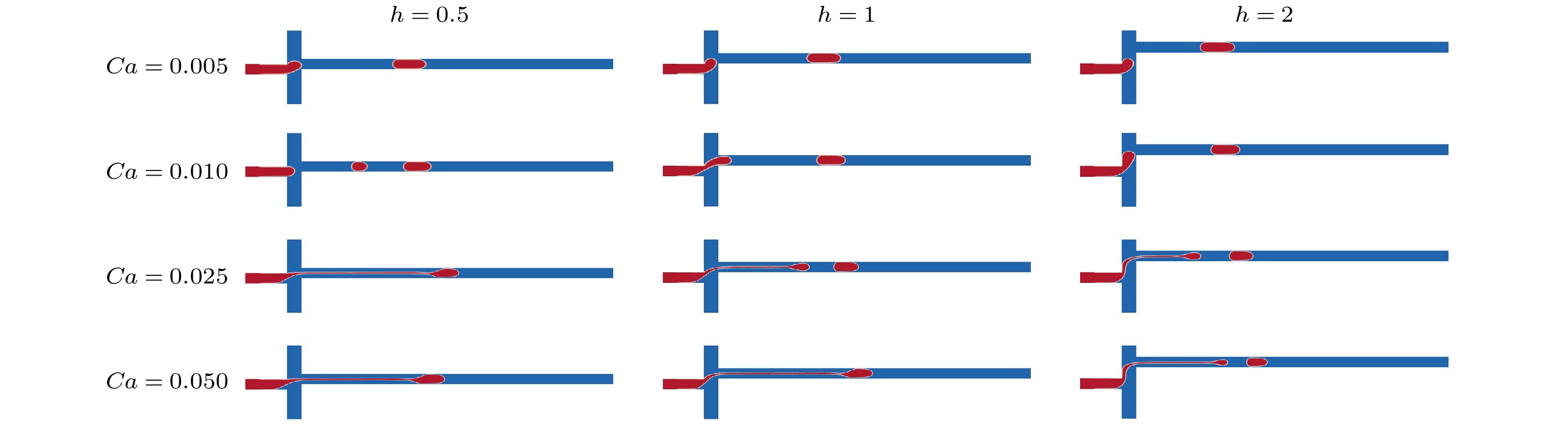

图10展示了不同流道偏差(h = 0.5, 1和2)下, 非对称十字微通道内的油包水液滴生成过程. 相比于图6和图7中的对称微通道油包水液滴生成过程, 非对称结构削弱了油相流体在十字通道交汇处的挤压和剪切作用, 使得水相流体在浸入油相流体时更难断裂. 可以看出水相流体在非对称十字微通道中更容易形成较长的颈部液桥结构, 同时由于两侧油相流体的驱动力无法同时挤压和剪切浸入结构, 防止了较小的子液滴产生. 当Ca≥0.01时, 水相流体表面张力作用逐渐减弱, 其在油相流体中的浸入结构随着水相流体驱动力、两侧油相流体的挤压和剪切作用, 最终也会发生断裂, 但是所产生的液滴尺寸较不均匀.

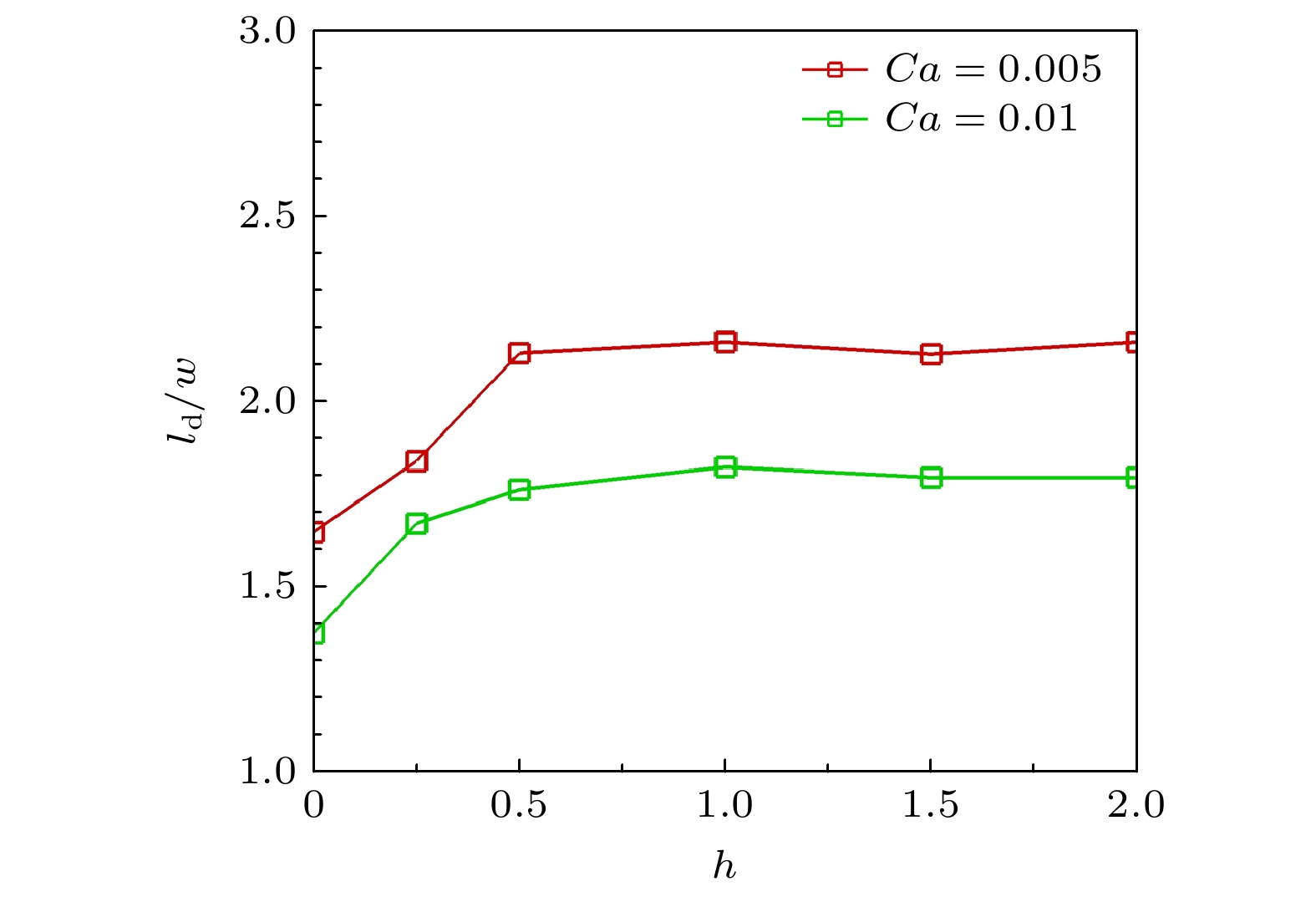

为了定量地研究非对称十字微通道设计和制造过程中的流道偏差对液滴生成过程的影响, 本文统计了不同流道偏差(h = 0, 0.25, 0.5, 1, 1.5和2)下所生成的液滴长度. 从图11可以看出, 归一化的液滴长度随着流道偏差h的增大呈现出先增大, 然后逐渐趋于平稳的趋势. 当h < 0.5(即油相流道偏差小于水相流道中心线位置)时, 液滴长度随着流道偏差增大而增大, 这主要是由于两侧油相流体对水相流体浸入结构的挤压和剪切作用, 随着流道偏差的增加逐渐偏离. 这主要是由于远离偏差侧的油相流体首先对水相流体的浸入结构进行挤压, 然后靠近偏差侧的油相流体对浸入结构进行二次挤压. 这里可以看出当流道偏差增大时, 也就意味着两次挤压发生的位置逐渐沿着偏差方向转移, 进一步削弱了对水相浸入结构的剪切作用. 对当h ≥ 0.5(即油相流道偏差超过水相流道中心线位置)时, 由于两次挤压的发生位置较远, 浸入结构很难被剪切作用打断, 液滴的产生需要依赖于表面张力和两侧油相流体的双重挤压作用, 此时流道偏差对液滴长度的影响也逐渐减小.

-

本研究针对对称与非对称十字微通道内的液滴生成过程, 采用格子Boltzmann方法求解Navier-Stokes方程和扩散界面方程对不同工况下的油包水液滴开展数值模拟, 系统地探究了毛细数、黏度比和流道对称性对十字微通道内液滴生成行为的影响.

在对称十字微通道结构中, 液滴生成过程呈现出“界面浸入-剪切断裂-液滴迁移和融合”的典型演化特征. 毛细数是决定十字微通道内液滴尺寸的主要因素. 随着毛细数增大, 表面张力逐渐减弱, 致使液滴颈部液桥更易断裂, 产生液滴. 相比之下, 两相黏度比对液滴尺寸的影响较弱, 但其通过调节连续相黏性阻力, 可抑制子液滴生成并提高液滴均匀性. 在非对称十字微通道结构中, 流道偏差打破了流动对称性, 并削弱了油相流体对水相流体浸入结构的协同剪切作用. 当油相流道偏差小于水相流道中心线位置时, 液滴尺寸随流道偏差增大而显著增大, 这主要是由于远离偏差侧的油相流体首先对水相流体的浸入结构进行挤压. 然后, 由于靠近偏差侧的油相流体对浸入结构进行二次挤压, 导致浸入结构的颈部液桥不断拉长且剪切断裂位置沿着流道偏差方向产生偏移. 当油相流道偏差超过水相流道中心线位置时, 水相浸入结构的界面断裂主要依赖表面张力与两测油相流体的双重挤压作用, 液滴尺寸趋于稳定.

相比于前人对黏度比或单一结构的研究, 本文工作增加了黏度比和毛细数共同作用的研究, 并量化了流道对称性对液滴生成的影响规律, 揭示了非对称流道偏差通过改变剪切力分布来影响液滴断裂, 进而影响了液滴尺寸和均匀性. 对于十字微通道芯片的设计和制造而言, 流道的对称性对生成液滴的尺寸和均匀性有着重要作用; 对于流动控制而言, 通过表面活性剂增大水相流体表面张力可以减小液滴尺寸, 而减小两相黏度比可以优化液滴的均匀性.

此外, 本文关注了二维平面内流道偏差对十字微通道内液滴生成过程的影响, 而三维空间流道偏差的情况可能更为复杂, 将在未来进一步开展相关研究.

对称和非对称十字微通道内液滴生成过程的数值模拟

Numerical investigation of droplet generation process in symmetric and asymmetric cross-junction microchannels

-

摘要: 液滴微流控技术在化学分析、生物检测及材料制备等领域具有巨大的应用潜力, 被动生成液滴方法主要依赖微通道几何特性与剪切流动就能够快速实现液滴生成. 其中, 十字微通道作为典型结构, 其流体参数和对称性差异对液滴生成过程的影响尚未得到充分研究. 因此, 本文采用格子Boltzmann方法开展对称与非对称十字微通道内的液滴生成过程的数值模拟研究, 系统地分析了毛细数、黏度比及流道对称性的作用机制. 本文首先通过平板剪切流动下液滴变形和理想固体表面静止液滴这两个经典算例验证了数值模型的计算可靠性, 然后围绕对称十字微通道内水相流体“界面浸入-剪切断裂-液滴迁移和融合”三个流动阶段展开研究, 分析了毛细数和两相黏度比的协同作用机制. 在此基础上, 进一步量化了流道对称性对十字微通道内液滴生成过程的影响. 相关研究结果为微流道设计和液滴微流控的流体参数调控提供了理论依据, 并进一步推动液滴微流控技术的应用和发展.Abstract: Droplet microfluidics technology possesses significant potential applications in chemical analysis, biological detection, and material preparation. Passive droplet generation method can rapidly achieve droplet formation by using the geometric characteristics of microchannels and shear flow. As a typical structure, the influences of fluid parameters and symmetry differences in cross microchannels on the droplet generation process have not been fully studied. Therefore, this paper uses the lattice Boltzmann method to numerically simulate droplet generation in symmetric and asymmetric cross microchannels, thereby systematically analyzing the action mechanisms of capillary number, viscosity ratio, and microchannel symmetry. First, this study verifies the computational reliability of the numerical model through two classic cases, i.e. the droplet deformation under planar shear flow and stationary droplets on ideal solid surfaces. Then, this work focuses on studying the three flow stages in symmetric cross microchannels, i.e. interface immersion stage, shear-induced breakup stage, and the droplet migration and coalescence stage, and analyzes the synergistic mechanism of capillary number and viscosity ratio. In the symmetric cross microchannel structure, the capillary number is the main factor determining the droplet size in the cross microchannel. With the increase of the capillary number, the surface tension gradually weakens, causing the liquid bridge at the droplet neck to break more easily and generate droplets. In contrast, the effect of the viscosity ratio on the droplet size is relatively small, but it can suppress the generation of sub-droplets and improve the uniformity of droplets by adjusting the viscous resistance of the continuous phase. On this basis, this study further quantifies the influence of microchannel symmetry on the droplet generation process in cross microchannels. In the asymmetric cross microchannel structure, the microchannel deviation breaks the flow symmetry and weakens the cooperative shearing effect of the oil-phase fluid on the immersion structure of the water-phase fluid. When the microchannel deviates within the centerline range of the water-phase microchannel, the droplet size increases significantly with the increase of the microchannel deviation. This is mainly because the oil-phase fluid on the side far from the deviation first squeezes the immersion structure of the water-phase fluid, and then the oil-phase fluid near the deviation side exerts a secondary squeeze on the immersion structure, causing the neck liquid bridge of the immersion structure to continuously elongate and the shear position to shift along the microchannel deviation direction. When the microchannel deviation exceeds the centerline position of the water-phase microchannel, the interface fracture of the water-phase immersion structure mainly relies on the double squeezing effect of the oil-phase fluid and the surface tension of water-phase fluid, and the droplet size tends to be stable. The relevant research results lay a theoretical foundation for microchannel design and fluid parameter regulation in droplet microfluidics and thus further promote the application and development of droplet microfluidic technology.

-

-

-

[1] Zhu P, Wang L 2017 Lab Chip 17 34 doi: 10.1039/C6LC01018K [2] Cybulski O, Garstecki P, Grzybowski B A 2019 Nat. Phys. 15 706 doi: 10.1038/s41567-019-0486-8 [3] Chen P C, Wu M H, Wang Y N 2014 Microfluid. Nanofluid. 17 275 doi: 10.1007/s10404-013-1312-8 [4] Li X, Li D, Liu X, Chang H 2016 Sens. Actuators, B 229 466 doi: 10.1016/j.snb.2016.01.122 [5] Theberge A B, Courtois F, Schaerli Y, Fischlechner M, Abell C, Hollfelder F, Huck W T S 2010 Angew. Chem. Int. Ed. 49 5846 doi: 10.1002/anie.200906653 [6] Teo A J T, Tan S H, Nguyen N T 2020 Anal. Chem. 92 1147 doi: 10.1021/acs.analchem.9b04219 [7] Zhang Q, Li H, Zhu C, Fu T, Ma Y, Li H Z 2018 Colloids Surf. , A 537 572 doi: 10.1016/j.colsurfa.2017.10.056 [8] Jin S, Wei X, Liu Z, Ren J, Jiang Z, Abell C, Yu Z 2019 Sens. Actuators, B 291 1 [9] Zhang H, Palit P, Liu Y, Vaziri S, Sun Y 2020 ACS Appl. Mater. Interfaces 12 26936 doi: 10.1021/acsami.0c05967 [10] Thorsen T, Roberts R W, Arnold F H, Quake S R 2001 Phys. Rev. Lett. 86 4163 doi: 10.1103/PhysRevLett.86.4163 [11] Zhang Y Y, Xia H M, Wu J W, Zhang J, Wang Z P 2019 Appl. Phys. Lett. 114 073701 doi: 10.1063/1.5084188 [12] Zhang Y Y, Xia H M 2022 Sens. Actuators, B 368 132183 doi: 10.1016/j.snb.2022.132183 [13] Dreyfus R, Tabeling P, Willaime H 2003 Phys. Rev. Lett. 90 144505 doi: 10.1103/PhysRevLett.90.144505 [14] Tan Y C, Cristini V, Lee A P 2006 Sens. Actuators, B 114 350 doi: 10.1016/j.snb.2005.06.008 [15] Chae S K, Lee C H, Lee S H, Kim T S, Kang J Y 2009 Lab Chip 9 1957 doi: 10.1039/b816756g [16] Nisisako T, Hatsuzawa T 2010 Microfluid. Nanofluid. 9 427 doi: 10.1007/s10404-009-0559-6 [17] Liu H, Zhang Y 2011 Commun. Comput. Phys. 9 1235 doi: 10.4208/cicp.231009.101110s [18] Rostami B, Morini G L 2019 Exp. Therm. Fluid Sci. 103 191 doi: 10.1016/j.expthermflusci.2019.01.008 [19] Yu W, Liu X, Zhao Y, Chen Y 2019 Chem. Eng. Sci. 203 259 doi: 10.1016/j.ces.2019.03.082 [20] Nozaki Y, Yoon D H, Furuya M, Fujita H, Sekiguchi T, Shoji S 2021 Sens. Actuators, A 331 112917 doi: 10.1016/j.sna.2021.112917 [21] Liu Z, Ma Y, Wang X, Pang Y, Ren Y, Li D 2022 Exp. Therm. Fluid Sci. 139 110739 doi: 10.1016/j.expthermflusci.2022.110739 [22] Umbanhowar P B, Prasad V, Weitz D A 2000 Langmuir 16 347 doi: 10.1021/la990101e [23] Utada A S, Lorenceau E, Link D R, Kaplan P D, Stone H A, Weitz D A 2005 Science 308 537 doi: 10.1126/science.1109164 [24] Garstecki P, Fuerstman M J, Whitesides G M 2005 Phys. Rev. Lett. 94 234502 doi: 10.1103/PhysRevLett.94.234502 [25] Deng C, Wang H, Huang W, Cheng S 2017 Colloids Surf. , A 533 1 doi: 10.1016/j.colsurfa.2017.05.041 [26] 刘汉涛, 刘谋斌, 常建忠, 苏铁熊 2013 物理学报 62 064705 doi: 10.7498/aps.62.064705 Liu H T, Liu M B, Chang J Z, Su T X 2013 Acta Phys. Sin. 62 064705 doi: 10.7498/aps.62.064705 [27] 梁宏, 柴振华, 施保昌 2016 物理学报 65 204701 doi: 10.7498/aps.65.204701 Liang H, Chai Z H, Shi B C 2016 Acta Phys. Sin. 65 204701 doi: 10.7498/aps.65.204701 [28] 张晓林, 黄军杰 2023 物理学报 72 024701 doi: 10.7498/aps.72.20221472 Zhang X L, Huang J J 2023 Acta Phys. Sin. 72 024701 doi: 10.7498/aps.72.20221472 [29] Wang W, Liu Z, Jin Y, Cheng Y 2011 Chem. Eng. J. 173 828 doi: 10.1016/j.cej.2011.08.040 [30] Ngo I L, Dang T D, Byon C, Joo S W 2015 Biomicrofluidics 9 024107 doi: 10.1063/1.4916228 [31] Liu H, Zhang Y 2011 Phys. Fluids 23 082101 doi: 10.1063/1.3615643 [32] Boruah M P, Sarker A, Randive P R, Pati S, Sahu K C 2021 Phys. Fluids 33 122101 doi: 10.1063/5.0071743 [33] Wang H, Yuan X, Liang H, Chai Z, Shi B 2019 Capillarity 2 32 [34] Niu X D, Li Y, Ma Y R, Chen M F, Li X, Li Q Z 2018 Phys. Fluids 30 013302 doi: 10.1063/1.5004724 [35] Li X, Dong Z Q, Li Y, Wang L P, Niu X D, Yamaguchi H, Li D C, Yu P 2022 Int. J. Multiphase Flow 149 103982 doi: 10.1016/j.ijmultiphaseflow.2022.103982 [36] Li X, Yu P, Niu X D, Li D C, Yamaguchi H 2021 Appl. Math. Comput. 393 125769 [37] Qian Y H, Humières D D, Lallemand P 1992 Europhys. Lett. 17 479 doi: 10.1209/0295-5075/17/6/001 [38] van der Graaf S, Nisisako T, Schroën C G P H, van der Sman R G M, Boom R M 2006 Langmuir 22 4144 doi: 10.1021/la052682f [39] Ding H, Spelt P D M, Shu C 2007 J. Comput. Phys. 226 2078 doi: 10.1016/j.jcp.2007.06.028 [40] Liang H, Liu H, Chai Z, Shi B 2019 Phys. Rev. E 99 063306 doi: 10.1103/PhysRevE.99.063306 [41] Shi Y, Tang G H, Xia H H 2014 Comput. Fluids 90 155 doi: 10.1016/j.compfluid.2013.11.025 [42] Yue P, Feng J J, Liu C, Shen J 2004 J. Fluid Mech. 515 293 doi: 10.1017/S0022112004000370 [43] Roths T, Friedrich C, Marth M, Honerkamp J 2002 Rheol. Acta 41 211 doi: 10.1007/s003970100189 [44] Wang Y, Shu C, Huang H B, Teo C J 2015 J. Comput. Phys. 280 404 doi: 10.1016/j.jcp.2014.09.035 [45] Li X, Dong Z Q, Wang L P, Niu X D, Yamaguchi H, Li D C, Yu P 2023 Appl. Math. Modell. 117 219 doi: 10.1016/j.apm.2022.12.025 -

首页

首页 登录

登录 注册

注册

下载:

下载: