-

随着科学技术的迅速发展, 微型化和精密化成为材料领域的重要发展趋势. 传统的块体材料因其尺寸和性能的限制, 难以满足这些微型化需求, 因此高性能一维和二维材料的研发成为研究热点, 而其中金属纤维[1]既具备金属材料高拉伸强度、高延伸率、耐高温、耐腐蚀、高弹性模量等特性, 又具备非金属材料的可纺织、柔韧性特点, 因此广泛应用于复合材料[2]、微电子元件[3]、医疗器械[4]、化学催化[5]等领域, 是现代工业和国防科技发展不可缺少的结构和功能材料. 但是, 复杂而严苛的服役环境以及节能减排的绿色需求对金属纤维的力学、热稳定性和抗腐蚀等性能提出了愈加苛刻的要求. 因此, 高性能金属纤维的研发与其力学行为研究已成为一项亟须开展的重要课题.

高熵合金因其独特的成分设计理念[6]和广阔的性能调控潜力[7], 已经在众多研究中展现了优异的性能[8–10], 因此被视为制备高强韧金属纤维材料的理想母材. 然而, 由于微米及以下尺度的高熵合金纤维制备较为困难, 当前的研究还主要集中于宏观尺度的块体材料, 而微米级高熵合金纤维的研究仍处于探索阶段[11–18]. 虽然多道次拉拔可制备出较细的金属纤维, 然而所获得的纤维往往强度较高、塑性差, 难以实现良好的强塑性组合[19,20]. 尽管长时退火可使材料塑性得到一定程度恢复, 但亦导致晶粒粗化和机械性能的恶化[21]. 此外, 由于纤维尺寸限制, 剧烈塑性变形、激光冲击强化等传统的性能改良方式对其难以适用. 因此, 如何利用高效、低成本的后处理方式精确调控金属纤维材料的组织结构, 以获得良好的强塑性组合, 对于促进金属纤维进一步工程应用具有重要指导作用.

电流处理(electric current treatment, ECT)技术直接将电流施加于金属材料, 通过产生热效应(焦耳热效应)和非热效应(电迁移效应), 在极短时间内提供较高热能和应变能, 从而提高原子的迁移率, 是一种调控金属内部组织结构并提升其性能的高效后处理方法[22], 尤其适用于变形后金属材料, 借助促进冷变形金属再结晶[23]、晶粒细化[24]并降低位错密度[25]等机制, 优化力学性能. 因此, 电流处理有望替代传统热处理(conventional heat treatment, CHT)而成为调控高熵合金纤维性能的高效且有效的方法. 但是, 热效应和非热效应的复杂耦合机制使得电流处理对材料组织结构和性能的影响尚需进一步明确.

基于此, 本文选择了工艺技术相对成熟的冷拔态单相CoCrFeNi高熵合金纤维做为研究对象, 探究电流处理工艺对其组织和力学性能的影响, 并将电流处理过程中的热效应和非热效应进行解耦, 探讨电流处理调控高熵合金纤维性能的作用机制, 进而为通过电流处理实现高熵合金纤维组织和力学性能的精确定制提供理论指导.

-

按照原子百分比1∶1∶1∶1取纯度高于99.9%(质量分数)的Co, Cr, Fe, Ni的纯金属锭为原料, 采用真空电磁感应熔炼炉进行熔炼, 并重熔4次以保证铸锭的成分均匀性. 将熔炼获得的合金铸锭车削成Ф20 mm × 200 mm的棒材, 之后置于真空管式炉中进行均匀化退火(1200 ℃, 24 h). 将均匀化后的棒材在900 ℃下进行1 h预热, 随后旋锻至Ф8 mm. 打磨去除棒材表面的氧化层后, 重新加热至750 ℃, 保温3 min, 然后进行多道次热拉拔, 直至获得直径1 mm的线材. 最后进行多道次冷拔, 为防止断裂, 控制每道次变形量< 4%, 且每3个道次后在900 ℃退火1 h以去除应力, 最终得到直径为70 μm的CoCrFeNi高熵合金纤维.

电流处理冷拔态CoCrFeNi高熵合金纤维的实验装置见本课题组之前的工作[26]. 用铜片夹持纤维样品并置于真空环境舱中以防止空气流动的干扰和氧化, 铜片与高精度直流稳压电源(兆信DPS-3005D, 60 V/5 A)连接. 分别选用100, 120, 140, 160, 180, 200 A/mm2的电流密度对冷拔态的纤维进行480 s的电流处理, 对应的纤维样品分别标记为ECT100, ECT120, ECT140, ECT160, ECT180和ECT200. 样品在电流处理过程中的稳定温度用红外相机(FLIR A325 sc)测得, 分别为623, 747, 850, 943, 1013和1075 K. 由此, 为了将热效应和非热效应解耦, 设置了炉退火的对照组样品, 以单独显示热效应的影响. 对照组样品分别在623, 747, 850, 943, 1013和1075 K的温度于真空管式炉中进行退火处理, 时间同样为480 s, 并将对应的样品分别标记为CHT623, CHT747, CHT850, CHT943, CHT1013和CHT1075. 两组样品的详细参数列于表1中.

纤维拉伸测试在万能拉伸试验机(伟恒WH70)上进行. 由于样品的特殊性, 纤维两端被牢固地粘在硬纸板上, 并用另一片硬纸板压紧, 以稳定拉伸样品. 在拉伸试验开始前, 将纸板两侧剪开以释放样品. 拉伸样品的标距长度为10 mm, 应变速率为10–3 s–1. 为保证实验结果准确性和重复性, 每种样品至少测试5次.

使用电子背散射衍射(EBSD)技术分析不 同状态纤维的组织结构. 为制备可供观察的样品, 使用导电镶料对纤维进行热镶嵌, 然后对镶嵌的纤维样品进行机械打磨和抛光以获得镜面无划痕的截面, 最后使用电解抛光去除表面应力. 电解液为10%(体积分数)高氯酸和90%(体积分数)无水乙醇的混合液, 电解抛光过程中使用液氮控制电解液温度始终在–30 ℃以下, 抛光电压30 V, 抛光时间15—30 s. 采用Talos F200 X型场发射透射电子显微镜(TEM)对不同状态的高熵合金纤维样品进行组织结构表征, 并采用聚焦离子束(FIB, FEI HELIOS Nano-Lab 600 i)制备TEM样品. 同步辐射(synchrotron radiation)实验在美国Argonne国家实验室的Advanced Photon Source的11-ID-C线站上进行, 根据峰值剖面分析, 使用修正的Williamson-Hall (MWH)法[27–29]计算样品的位错密度.

-

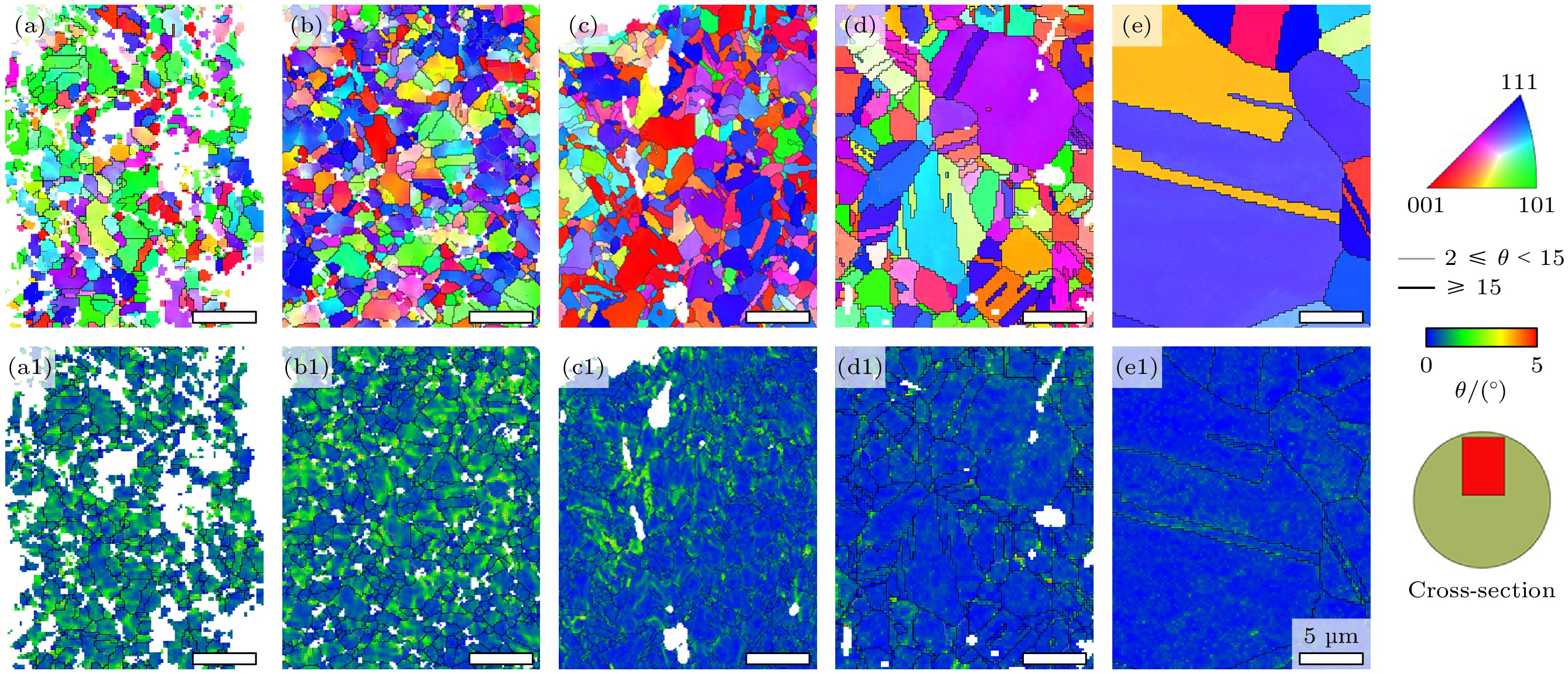

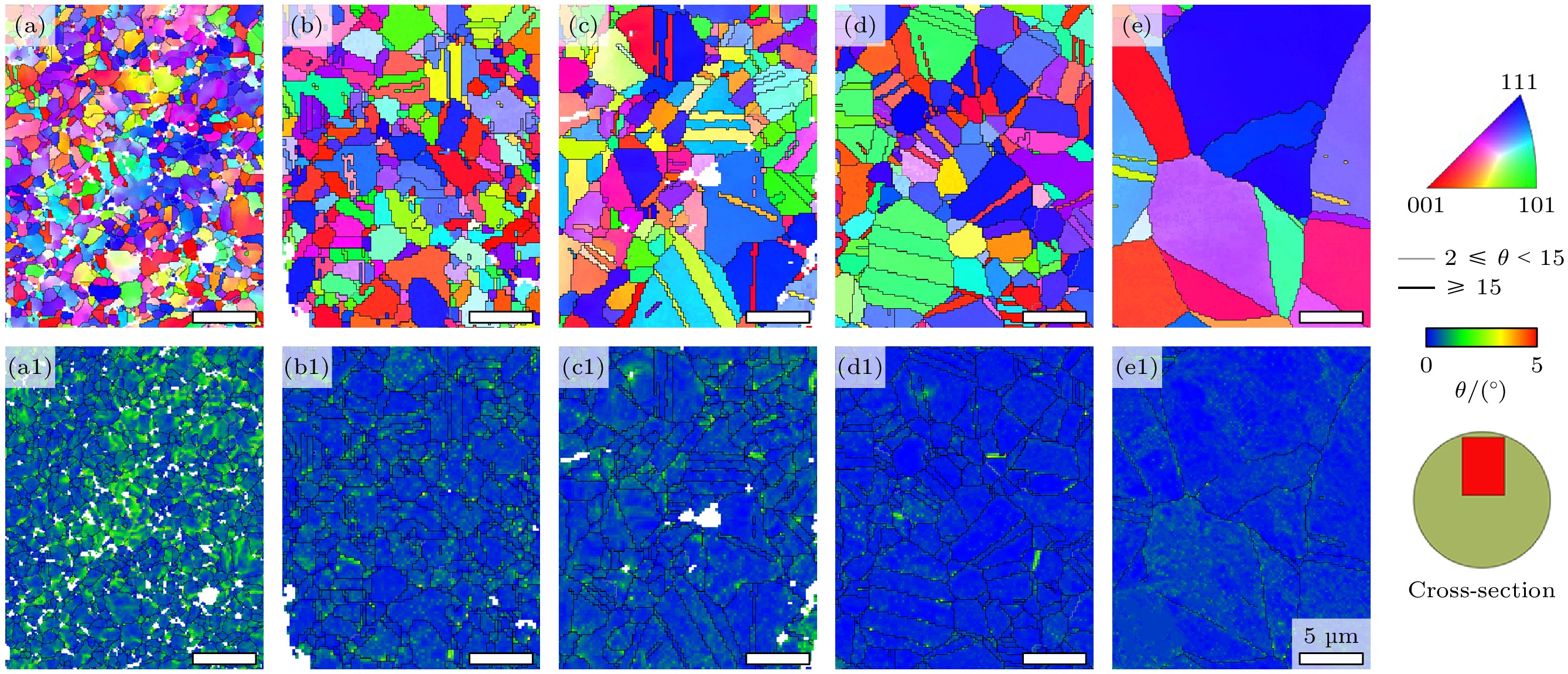

图1为使用不同电流密度电流处理的高熵合金纤维截面EBSD反极图(IPF)和局部平均取向差(KAM)图, 可以看出, 所研究的高熵合金纤维的再结晶行为与电流密度密切相关. 根据IPF图可见, 样品的晶粒尺寸随着电流密度增大而显著增大; 而对比KAM图可明显看到, 随着电流密度增大, 样品中的局部平均取向差也减小, 进一步说明纤维的再结晶程度逐渐增大. ECT120 纤维样品的 IPF 图和KAM图表明(图1(a), (a1)), 新晶粒是从变形晶粒中成核的. 由图1(b), (b1)可见, ECT140纤维基本已实现完全再结晶. 而对于ECT160样品, 部分晶粒出现异常长大现象, 其平均尺寸达到 3.6 μm (图1(c), (c1)). 在ECT180纤维中, 大部分晶粒已经长大, 平均晶粒尺寸增至5.1 μm. 而 ECT200纤维的平均晶粒尺寸进一步增至 15 μm, 意味着其横截面上仅存有少量晶粒.

为了对比, 对炉退火的样品进行了同样的EBSD观察, 以探究热效应对CoCrFeNi高熵合金纤维组织结构的影响, 结果如图2所示. 由图2(a)可见, CHT747样品(与ECT120的稳定温度相对应)仍为变形态结构, 几乎未发生再结晶. CHT850样品(与ECT140的稳定温度相对应)只有少量区域发生了再结晶, 其内部存在大量高KAM值的区域(图2(b), (b1)), 而具有同样等效温度的ECT140样品的KAM值要小很多. 随着热处理温度的提高, CHT943样品(与ECT160的稳定温度相对应)的再结晶程度迅速提高, 但是KAM图显示还有部分晶粒具有较高的局部取向差, 见图2(c). 图2(d), (d1)表明, CHT1013纤维(与ECT180的稳定温度相对应)几乎完全再结晶, 平均晶粒尺寸为5.8 μm, 但是一些晶粒出现了显著长大. 此外, 与ECT200纤维类似, CHT1075纤维晶粒粗化严重, 平均晶粒尺寸达到了16.8 μm, 见图2(e). 不同样品的统计平均晶粒尺寸总结于表2中, 由于ECT100和CHT623样品几乎没有发生再结晶, 难以获得可供观察的EBSD图像, 因此并未对其晶粒尺寸进行统计.

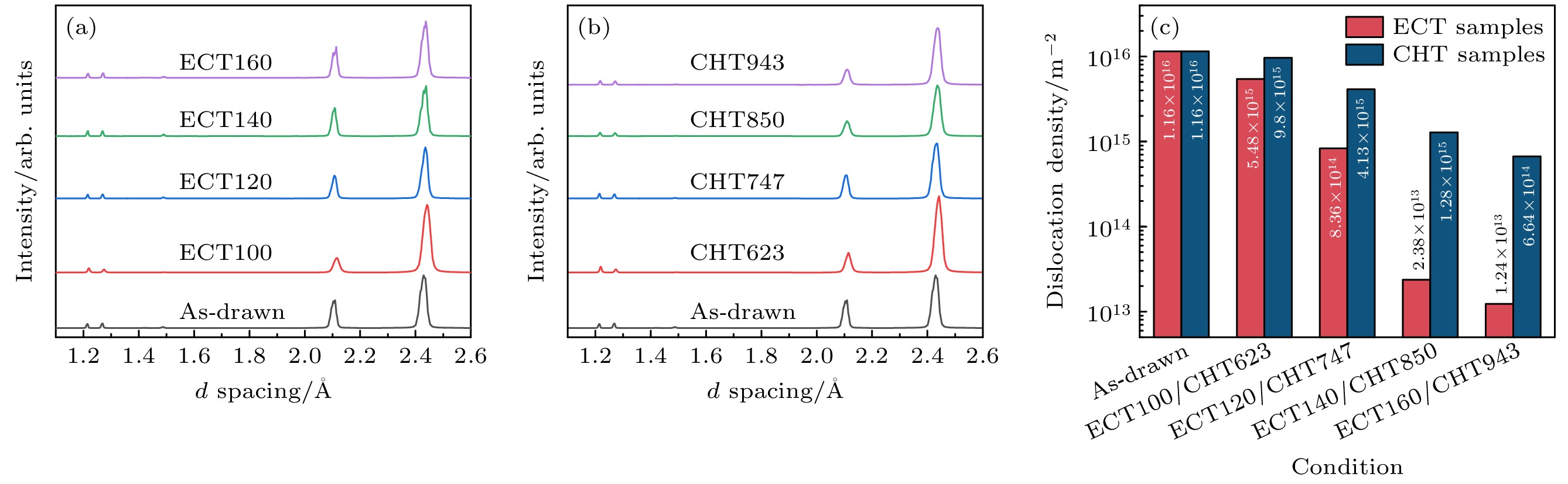

图3为利用高能同步辐射测得的不同电流处理以及退火条件下高熵合金纤维样品的高能X射线衍射图谱以及位错密度演变图. 可见, 经历了冷拉拔的纤维含有大量的位错, 其位错密度为1.16 × 1016 m–2. 经过电流处理后, 位错密度逐渐降低, 并且显示出先显著降低再缓慢降低的特点. 而对于退火处理的样品, CHT623纤维中的位错密度为9.8 × 1015 m–2, 虽然相比拉拔态纤维也有所降低, 但是要高于对应的ECT100样品(5.4 × 1015 m–2). 随着温度的升高, 该趋势依然未发生变化, 即退火态纤维中的位错密度均高于对应的电流处理样品. 由此可见, 相较于传统退火热处理, 电流处理更有效地降低了冷拔态纤维的位错密度, 这种降低是单独热激活驱动位错密度降低所无法达到的.

以上结果说明, 相比于传统退火, 非热效应影响使得电流处理促进冷变形高熵合金纤维在更低温度下发生再结晶, 所得到的纤维晶粒尺寸更细小且更均匀, 其位错密度更低.

-

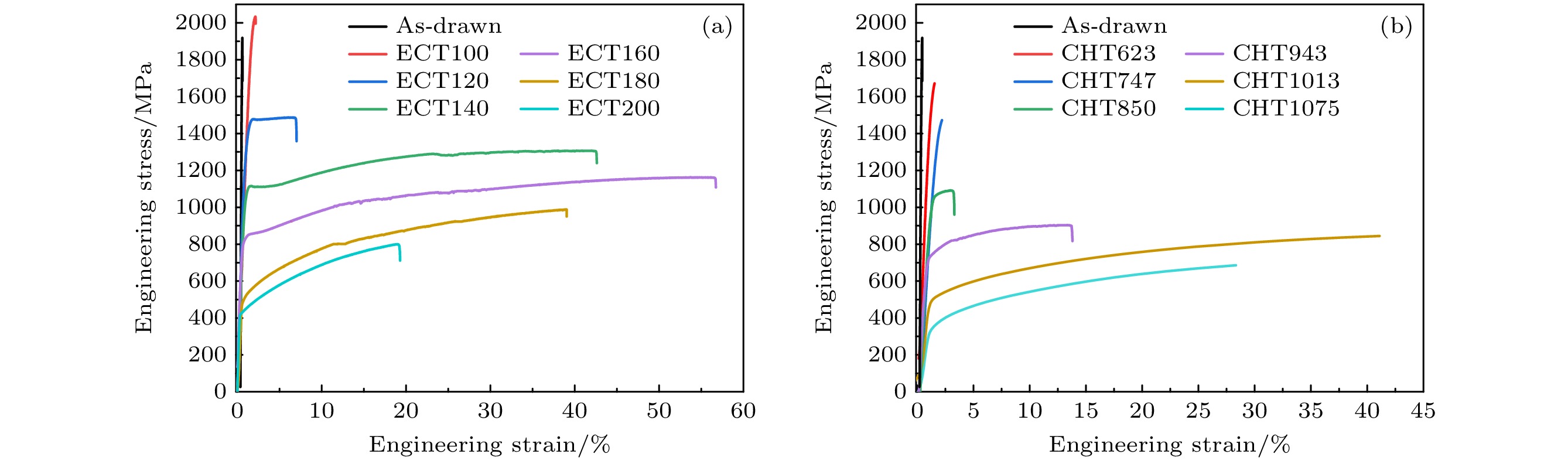

图4(a)为不同电流密度处理后的CoCrFeNi高熵合金纤维的拉伸工程应力-应变曲线. 随着电流密度的增大, 电流处理后的纤维强度逐渐降低, 而延伸率先显著提高之后降低. 延伸率的提高主要是因为随着电流密度增大, 纤维发生了回复和再结晶, 逐渐从冷变形态恢复了塑性变形的能力. 但是当再结晶晶粒增长到一定程度时, 由于纤维直径较小, 直径上晶粒的数量显著降低, 可供开动的滑移系减少, 进而会导致变形协调性减弱、应力集中分布, 最终使得纤维提前断裂, 表现出延伸率的降低(ECT180, ECT200). 而强度的降低则是因为随着再结晶晶粒的长大, 晶界强化不断减弱所致[30]. 值得注意的是, ECT100纤维表现出了比冷拔态纤维更高的拉伸强度(2033 MPa vs. 1930 MPa), 表现出“退火硬化”现象, 这将在3.3节中详细讨论. 表3总结了图4中样品的具体力学性能数据. 不同电流密度电流处理后的CoCrFeNi高熵合金纤维的屈服强度在400—2033 MPa之间变化, 而均匀延伸率最高可达53%. 其中, ECT140纤维具有最佳的强-塑性组合[31]. 可见, 通过调整电流处理工艺, 可以获得具有最佳强塑性组合或者所需目标性能的高熵合金纤维.

图4(b)显示了仅经过传统炉退火处理的CoCrFeNi高熵合金纤维的拉伸工程应力-应变曲线, 具体力学性能亦总结于表3. 可见, 炉退火处理的纤维力学性能变化趋势与电流处理相似, 即随着温度的升高, 纤维强度降低, 而塑性则先上升后下降. 在1075 K退火后, 纤维的强度和塑性同时降低. 与电流处理有显著不同的是, 较低温度处理后的CHT623纤维(对应ECT100样品)并未出现异常的退火硬化现象, 其强度较冷拔态纤维反而下降了250 MPa. 此外, CHT747纤维的强度虽然与ECT120纤维相当, 但其塑性未明显恢复. CHT850纤维屈服强度与ECT140纤维相当, 但由于此时只发生了部分再结晶, 因此均匀延伸率仅3%. 当温度进一步升高后, CHT943纤维屈服强度为715 MPa, 均匀延伸率为13.5%, 尽管塑性有所改善, 但其综合性能仍远不如对应的ECT160纤维(800 MPa和52%). 当退火温度为1013 K时, CHT1013纤维已完全再结晶, 其屈服强度迅速降低至约500 MPa, 均匀延伸率为41%. 以上结果进一步表明, 相比于传统退火, 电流处理可以在相近的温度下显著优化高熵合金纤维的力学性能(尤其是延伸率).

-

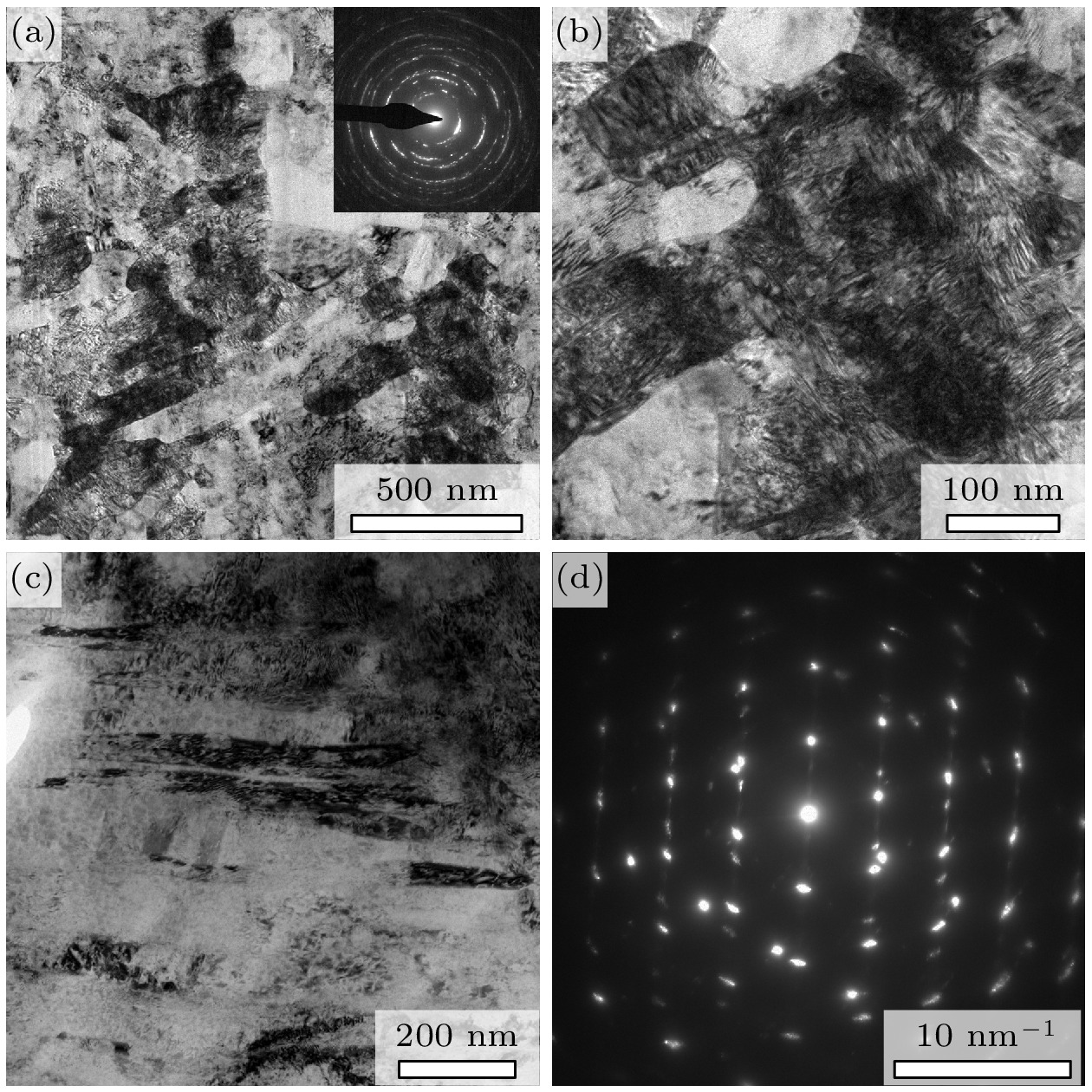

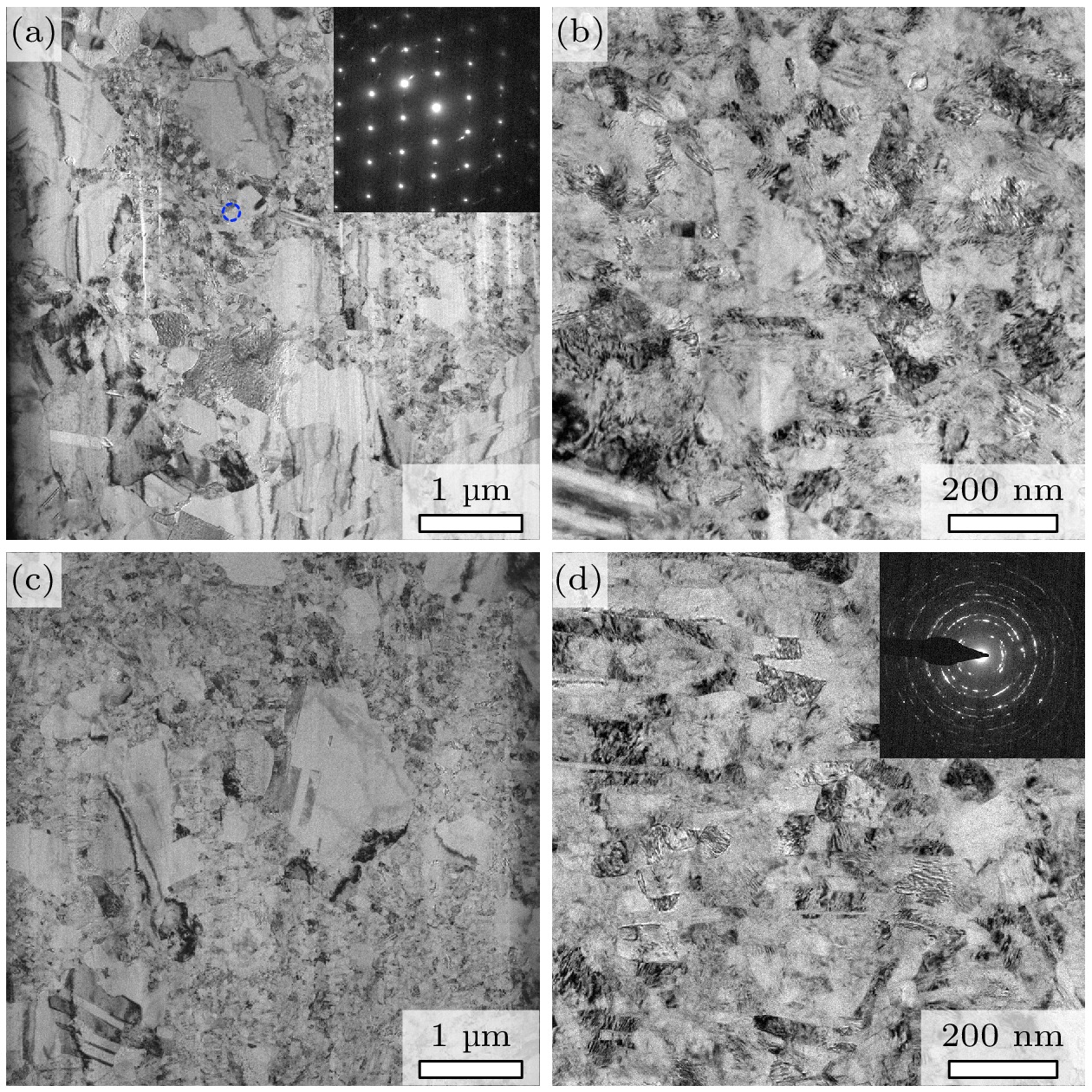

通过图4的拉伸应力-应变曲线对比可见, 相较拉拔态, ECT100纤维的拉伸强度提高了约103 MPa, 发生了“退火硬化”; 而对应温度的CHT623纤维的拉伸强度则降低了250 MPa, 表现出“退火软化”. 为了揭示该差异发生的原因, 采用TEM进一步表征了这两种纤维的组织结构. 图5(a)为ECT100样品的TEM图像. 由于经历了剧烈塑性变形(冷拔), 较低温度退火后, 样品内部组织依然以纤维状晶粒为主, 伴随有少量再结晶晶粒. 右上角插图显示的衍射环表明, ECT100样品内具有多晶结构特征, 预示着再结晶形核的发生. 更大倍数下的明场像(图5(b))可以观察到片层晶粒的界面处有大量位错聚集和缠结. 在拉伸加载时, 由于变形态组织中的位错被固定, 而再结晶后的晶粒只能从晶界中重新产生位错, 晶粒内可动位错的严重缺乏会导致位错源限制强化(dislocation source-limit hardening)[32], 由此造成其电流处理后的强度提高.

图5(c)为CHT623样品的TEM图像, 由于退火不充分, 明场像下仍为拉长的变形态组织, 未观察到明显的再结晶. 从图5(d)的SAED图中亦可见, 其衍射斑数量少于ECT100样品. 但退火态纤维组织发生回复, 其位错密度由冷拔态的1.16 × 1016 m–2降至9.8 × 1015 m–2. 一般而言, 变形金属主要依靠位错产生强化, 而由于纤维在623 K热处理后位错密度降低, 减弱了位错强化的效果, 降低了纤维强度. 对比来看, 当不存在非热效应时, 传统退火处理产生的回复使得CHT623纤维发生了“退火软化”; 而电流处理伴随的非热效应不仅促进了纤维再结晶, 并且会导致再结晶晶粒中可动位错缺乏, 使得ECT100纤维出现“退火硬化”.

另外, 注意到ECT120与CHT747纤维的屈服强度接近(1480 MPa vs. 1490 MPa), 而二者塑性却存在显著差异: ECT120纤维具有~7%延伸率, 而CHT747纤维几乎无塑性. EBSD图像(图1和图2)与位错密度统计结果(图3)表明, ECT120样品的再结晶程度比CHT747更显著, CHT747纤维的组织还几乎完全是变形态. 图6给出了ECT120和CHT747样品的TEM观察结果. ECT120纤维中再结晶显著(图6(a)), 更高倍的图像显示了再结晶区域外的组织结构(图6(b)), 即使仍存在变形的区域, 也已发生再结晶形核. 相对应地, ECT120纤维的位错密度降至8.36 × 1014 m–2, 说明纤维中的应力已经被充分释放. 因此, 位错密度的降低及部分再结晶的发生使ECT120纤维塑性得到恢复. 而从图6(c)可见, 虽然CHT747纤维中亦存在再结晶晶粒, 但相对粗大(超过1 μm). 这是由于应变较大的区域在退火过程中优先发生再结晶形核, 随后由于缺乏足够的热激活, 再结晶核心更倾向于吞并周围变形基体以降低的界面能, 从而促使晶粒异常长大. 更高倍TEM图像(图6(d))表明, CHT747纤维中未发生再结晶的区域仍保留了大量拉长的片层状晶粒. 虽然这些变形晶粒的存在使得CHT747纤维保留有一定的强度, 但缺少再结晶晶粒使得纤维难以发生塑性变形, 因此其基本没有体现均匀延伸率.

-

上述结果证实, 相比于传统退火, 电流处理可促进纤维再结晶. 由于焦耳热效应与非热效应的耦合, 电流处理可使缺陷处原子键合减弱, 且漂移电子所产生的电子风力促进了位错运动和空位扩散, 从而提高了再结晶的形核率, 进而加速再结晶[23].

根据经典再结晶形核理论, 电流作用下的再结晶形核率(Ie)可表示为[33,34]

其中, A为常数; λ为跳跃距离; D是扩散系数; R是气体常数; T是绝对温度;

$\Delta {G^0}$ 是变形样品储存的应变能;$\Delta {G^{\text{e}}}$ 为由电流引起的能量变化.进一步将(1)式简化为

式中, Ir为无电流存在下再结晶的形核率.

由电流引起的能量变化

$\Delta {G^{\text{e}}}$ 可表示为其中, K为与材料相关的系数;

${\gamma _1}$ 是电流处理前材料的电导率;${\gamma _2}$ 是电流处理后材料的电导率;$\Delta V$ 为再结晶形核的体积分数; j为电流密度. 由于金属的电导率与温度负相关, 因此$\xi $ (${\gamma _1}, {\gamma _2}$ ) < 0, 由此可得出$\Delta {G^{\text{e}}}$ < 0, 进而${I_{\text{e}}} > {I_{\text{r}}}$ . 这表明与不存在电流作用的传统退火相比, 在相同温度进行电流处理可在很短时间内提高再结晶形核率.而在此过程中, 焦耳热效应带来的影响同样不可忽略, 其为位错移动提供了驱动力. 稳态电流焦耳热引起的温升

$\Delta T$ 可用下式计算[35]:式中, ρ为电阻率, j为电流密度, tp为电流作用的时间, cp为比热容, d为密度. 根据Nernst-Einstein的理论, 电子风力可提高位错迁移速度[36]. 由于再结晶成核过程涉及变形材料中位错重排, 因此电流处理的非热效应促进了再结晶成核率的提高.

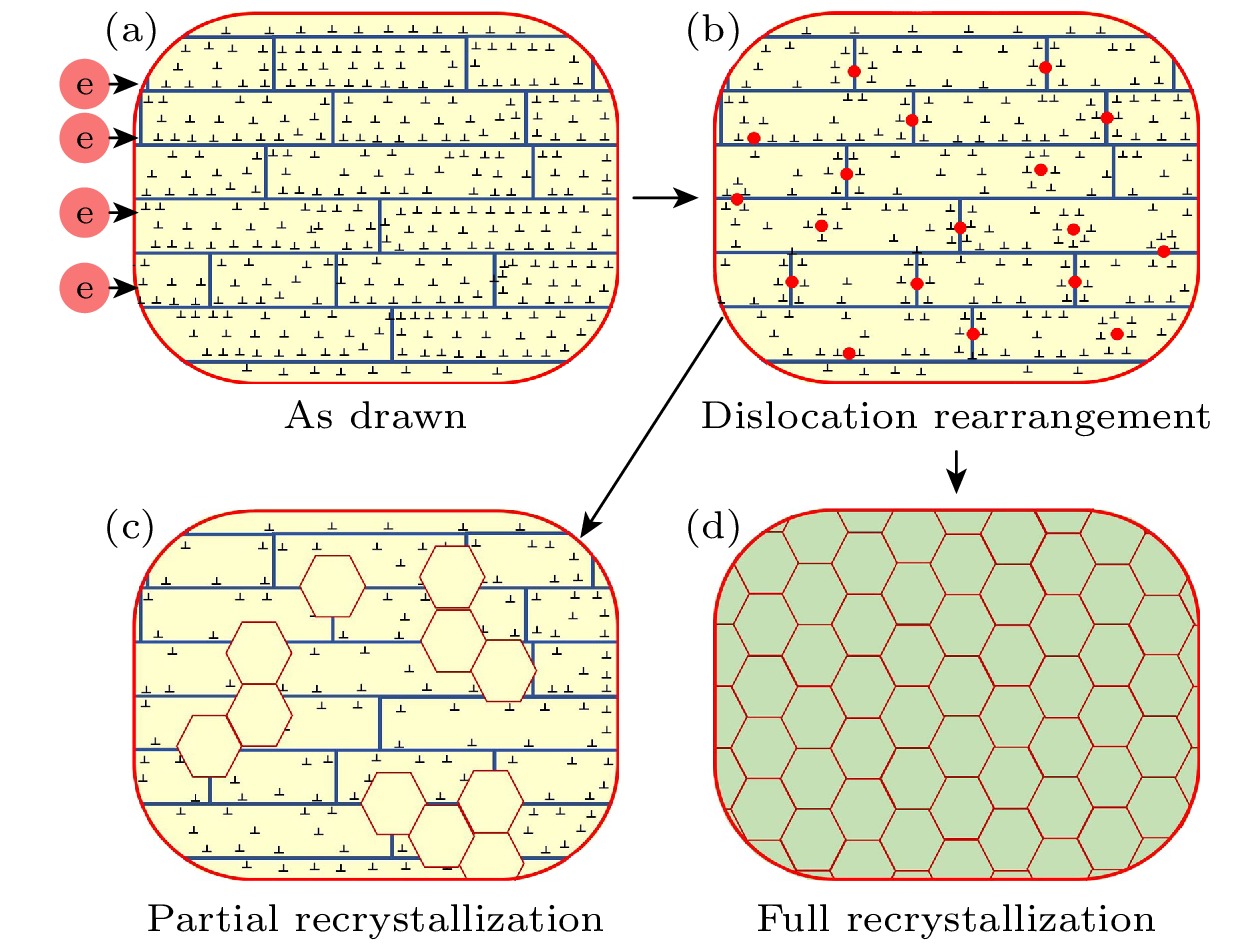

基于前文中对电流处理态纤维的组织结构和力学性能的分析, 总结绘制了电流处理对纤维再结晶成核和生长的影响机制示意图, 见图7. 冷拔态高熵合金纤维的组织结构如图7(a)所示, 由于经历了严重的塑性变形, 其晶粒较为细小且含有大量位错. 而当电流通过时, 大量定向流动的电子产生的电子风与纤维中的位错产生强烈的交互作用, 促进位错重排和随后的再结晶形核, 如图7(b)所示. 此外, 位错重排还会加剧亚晶粒与周围结构的取向差, 这有助于稳定再结晶核心. 在此基础上, 如果施加的电流密度较小, 再结晶形核和长大的驱动力不足, 那么纤维只能发生部分再结晶(图7(c)), 如图1(a)所示的ECT120纤维的EBSD图像和图5、图6所示的ECT100和ECT120样品的TEM图像. 而当电流密度足够大时, 由于具有足够的驱动力, 且缺陷位置的电阻高于无缺陷区域, 电流会优先作用于缺陷较多、未长大的区域, 进而使其可继续长大. 而已发生再结晶的晶粒则由于驱动力不足而导致长大减缓甚至停止, 直至纤维所有晶粒发生完全再结晶, 这被称为“局部焦耳热”效应[37], 这种特点可促进再结晶组织的均匀化, 避免异常长大现象, 最终如图7(d)所示. 这种效应从ECT和CHT样品的EBSD图像对比中得到了验证, CHT样品发生了显著的晶粒粗化(见图2), 而ECT样品中的退火晶粒则更加均匀(见图1). 另外, 电子风力的直接作用导致纤维中位错密度降低, 同样使得晶粒生长失去驱动力, 这亦有助于晶粒细化. 而当电流密度进一步提高时, 纤维会很快完全再结晶. 由于此时位错密度很低, 电子风力将无法再作用于位错, 也无法为晶粒长大提供驱动力, 再结晶晶粒将在焦耳热作用下长大, 由此出现晶粒异常长大现象, 如图1(d), (e)所示的ECT180和ECT200样品的EBSD图像.

总的来说, 当电流处理的电流密度较低时, 高熵合金纤维发生部分再结晶; 电流密度一定程度增大时, 高熵合金纤维更倾向于生成均匀化的组织; 当电流密度过大时, 再结晶完成后的晶粒将在热效应的作用下长大. 需注意的是, 虽然利用传统热处理在高温长时间退火亦可获得均匀组织, 但会使得晶粒组织粗大, 严重影响材料性能. 从两种处理方式得到的纤维的力学性能亦可看出(图4和表2), 在相同的等效温度下, ECT样品的屈服强度总是略高于CHT样品, 同时均匀延伸率显著优于CHT样品, 这亦源自于ECT样品更加均匀的组织结构.

-

已有研究表明, 位错在电场作用下会对电流发生响应[38]. 根据Cao等[39]的电子风理论, 电子动量转移产生的电子风力为位错运动提供了额外驱动力, 作用于位错上的电子风力Few与电流密度成正比, 表示为

其中, ne为电子密度, j为电流密度, Nd为位错密度, ρ为电阻率. 电子风力提供的额外驱动力促进了位错的开动, 增大了正负异号位错相遇的概率, 使得位错大规模湮灭, 材料中位错密度迅速降低[38,39]. 此外, Li等[38]进一步研究证实, 在电场作用下, 位错电荷状态的改变可降低位错滑移的屏障. 同时, 由于焦耳热引起的温升, 位错克服Peierls势垒的能力也会显著增大. 因此在本研究中, 较低的电流密度也足以驱动位错运动, 使得纤维位错密度迅速降低. 从纤维位错密度的演变(图3)可见, 电流处理极大促进了冷拔态纤维位错密度的降低, 这也反映在ECT样品相比CHT样品具有更快的塑性回复上(图4). 但是也不能将位错密度的降低单纯地归因于电流处理中的非热效应, 因为位错重排导致的再结晶形核、再结晶核心的生长都会消耗基体中的位错. 从图5中ECT样品和CHT样品的微观形貌比较中可见, 电流处理过程本身就会促进再结晶, 加速位错消耗. 总之, 电流处理过程中的焦耳热效应与非热效应的协同作用提高了位错克服滑移势垒的能力, 增大了再结晶形核率, 并加速了再结晶形核、长大过程中位错的消耗, 最终导致了电流处理的纤维中位错密度迅速降低, 并由此使得ECT样品和CHT样品表现出了不同的力学行为(见图4和表3).

-

本文探讨了电流处理对CoCrFeNi高熵合金纤维组织结构和力学性能的影响, 并通过与传统热处理工艺对比, 将热效应与非热效应解耦, 揭示了电流处理对高熵合金纤维组织结构和力学性能的影响机理, 取得如下结论.

1)电流处理可促进冷拔态CoCrFeNi高熵合金纤维的再结晶, 使其在相对更低的等效温度下完全再结晶, 且相比传统退火, 电流处理获得的再结晶晶粒更加细小、均匀. 此外, 电流处理显著降低了冷拔态纤维位错密度.

2)相比于传统退火方式, 电流处理纤维的力学性能更加优异. 通过调控电流密度, 可以在较宽范围内调节CoCrFeNi高熵合金纤维的屈服强度和均匀延伸率, 获得强度在400—2033 MPa之间的纤维, 同时最大均匀延伸率可达53%.

3)电流处理过程中, 非热效应(电子风力、位错电荷状态改变等)会提高再结晶形核率, 促进再结晶过程. 在适宜的电流密度下, 电流处理可优先促进未再结晶区域的生长, 形成均匀的组织, 避免异常长大现象, 进而获得相比于传统退火方式更高的强度和均匀延伸率.

4)建立了高熵合金纤维的再结晶形核和长大模型. 电流处理时, 由于电子风力与焦耳热效应协同作用, 增强了位错克服滑移势垒的能力, 促进位错湮灭和重排, 加速再结晶形核, 从而有效降低纤维中的位错密度, 最终优化其组织结构和变形行为.

电流处理调控CoCrFeNi高熵合金纤维的组织结构与力学性能

Optimizing microstructure and mechanical properties of CoCrFeNi high-entropy alloy microfibers by electric current treatment

-

摘要: 高熵合金纤维因其优异的力学性能和稳定性, 在高科技领域具有广阔的应用前景. 然而, 该类材料强塑性不匹配的问题制约了其进一步应用, 虽然热处理可以进一步优化其力学性能, 但传统热处理方法对时间和能源的消耗较高, 且难以精准调控材料的组织, 易导致晶粒粗化. 本文采用电流处理技术调制微米级(直径~70 μm)冷拔态CoCrFeNi高熵合金纤维的性能, 采用电子背散射衍射、透射电子显微镜以及同步辐射等技术探讨了电流处理过程中的热效应与非热效应对材料组织结构和力学性能的影响, 建立了CoCrFeNi纤维再结晶形核和长大模型. 相比于传统热处理, 电流处理过程中电子风力和焦耳热效应的协同作用显著加快再结晶过程, 获得更细小且均匀的晶粒, 并有效降低位错密度, 进而获得更优异的力学性能. 电流处理可获得屈服强度为400—2033 MPa的纤维, 延伸率最高可达53%. 本文证实, 电流处理可作为优化高熵合金纤维组织结构及性能的有效手段, 为高性能金属纤维的制备及工程化应用提供理论支撑和工艺指导.Abstract: High-entropy alloy (HEA) microfibers exhibit promising prospects in microscale high-tech applications due to their exceptional mechanical properties and stability. However, the strength-plasticity tradeoff largely hinders their further industrial applications. Heat treatment can optimize the mechanical properties of HEA microfibers. However, the traditional heat treatment (CHT) faces challenges in accurately adjusting the microstructures in a short period of time, while also being prone to grain coarsening, which can affect performance. In this study, an electric current treatment (ECT) technique is used to finely modulate the properties of cold-drawn CoCrFeNi high-entropy alloy microfibers on a microscale (~70 μm in diameter), the effects of thermal and athermal effects during ECT on microstructure and mechanical properties are systematically investigated through electron back scatter diffraction, transmission electron microscopy, and synchrotron radiation. A model of recrystallization, nucleation and growth of HEA microfibers is established. Compared with CHT, the synergistic effects of electron wind force and Joule heating during ECT significantly accelerate recrystallization kinetics, yielding finer and more homogeneous grains with a great decrease in dislocation density, and finally lead to better mechanical properties. The ECT-processed HEA microfibers achieve a yield strength in a range from 400 to 2033 MPa and a tensile elongation reaching 53%, which are much higher than those of CHT samples. These results demonstrate that the ECT is effective for optimizing the microstructure and properties of HEA microfibers, and can also provide both a theoretical foundation and technical guidance for fabricating high-performance metallic microfibers.

-

Key words:

- high-entropy alloy /

- microfibers /

- electric current treatment /

- microstructure /

- mechanical properties .

-

-

图 1 不同电流密度电流处理CoCrFeNi高熵合金纤维的IPF图和KAM图 (a), (a1) ECT120; (b), (b1) ECT140; (c), (c1) ECT160; (d), (d1) ECT180; (e), (e1) ECT200

Figure 1. IPF and KAM images of electric current treated CoCrFeNi HEA microfibers with various current densities: (a), (a1) ECT120; (b), (b1) ECT140; (c), (c1) ECT160; (d), (d1) ECT180; (e), (e1) ECT200.

图 2 不同热效应温度处理高熵合金纤维的IPF图和KAM图 (a), (a1) CHT747; (b), (b1) CHT850; (c), (c1) CHT943; (d), (d1) CHT1013; (e), (e1) CHT1075

Figure 2. IPF and KAM images of HEA microfibers with different thermal effect temperatures: (a), (a1) CHT747; (b), (b1) CHT850; (c), (c1) CHT943; (d), (d1) CHT1013; (e), (e1) CHT1075.

图 7 电流处理对CoCrFeNi高熵合金纤维再结晶的作用机制示意图 (a)冷拔态; (b)再结晶形核(位错重排); (c)部分再结晶; (d)完全再结晶

Figure 7. Schematic diagram of the mechanism of electric current treatment on CoCrFeNi HEA microfiber recrystallization: (a) Cold drawn; (b) recrystallized nucleation (dislocation rearrangement); (c) partial recrystallization; (d) complete recrystallization.

表 1 实验设计方案

Table 1. Experimental design scheme.

电流密度

/(A·mm–2)标记 稳定温度/K 传统热处理

温度/K标记 100 ECT100 623 623 CHT623 120 ECT120 747 747 CHT747 140 ECT140 850 850 CHT850 160 ECT160 943 943 CHT943 180 ECT180 1013 1013 CHT1013 200 ECT200 1075 1075 CHT1075 表 2 电流处理和热处理样品的平均晶粒尺寸

Table 2. Average grain size of samples subjected to ECT and CHT.

样品 晶粒尺寸/μm 样品 晶粒尺寸/μm ECT100 — CHT623 — ECT120 1.5±0.2 CHT747 1.3±0.1 ECT140 1.9±0.2 CHT850 1.7±0.2 ECT160 2.5±0.7 CHT943 3.1±0.6 ECT180 4.6±1.1 CHT1013 5.8±1.3 ECT200 15.0±3.1 CHT1075 16.8±4.0 表 3 不同电流处理和退火处理工艺得到的高熵合金纤维的屈服强度和均匀延伸率

Table 3. Yield strength and uniform elongation of electric current treated microfibers with various current densities and heat treated microfibers with various temperatures.

样品 屈服强度/

MPa均匀延伸率/

%样品 屈服强度/

MPa均匀延伸率/

%As drawn 1930 0 — — — ECT100 2033 0 CHT623 1680 0 ECT120 1480 7 CHT747 1490 0 ECT140 1130 43 CHT850 1050 3 ECT160 800 52 CHT943 715 13.5 ECT180 550 39 CHT1013 500 41 ECT200 400 19 CHT1075 360 28 -

[1] 陈金玺, 徐彬, 戴兰宏, 陈艳 2024 科学通报 69 3154 doi: 10.1360/TB-2024-0138 Chen J X, Xu B, Dai L H, Chen Y 2024 Chin. Sci. Bull. 69 3154 doi: 10.1360/TB-2024-0138 [2] 高裕昆, 赵洁, 周晶晶, 周静 2025 物理学报 74 057701 doi: 10.7498/aps.74.20241379 Gao Y K, Zhao J, Zhou J J, Zhou J 2025 Acta Phys. Sinica 74 057701 doi: 10.7498/aps.74.20241379 [3] Zhang Y F, Wu K K, Shen S N, Zhang Q Y, Cao W, Liu S 2023 J. Micromech. Microeng. 33 025002 doi: 10.1088/1361-6439/aca913 [4] You J M, Kim H, Kim J, Kwon D S 2021 IEEE Rob. Autom. Lett. 6 7357 doi: 10.1109/LRA.2021.3095029 [5] Abbas M, Eom H S, Byun J Y, Shin D, Kim S H 2023 J. Cleaner Prod. 418 138044 doi: 10.1016/j.jclepro.2023.138044 [6] Hsu W L, Tsai C W, Yeh A C, Yeh J W 2024 Nat. Rev. Chem. 8 471 doi: 10.1038/s41570-024-00602-5 [7] Sohrabi M J, Kalhor A, Mirzadeh H, Rodak K, Kim H S 2024 Prog. Mater Sci. 144 101295 doi: 10.1016/j.pmatsci.2024.101295 [8] Tong Y, Chen D, Han B, Wang J, Feng R, Yang T, Zhao C, Zhao Y L, Guo W, Shimizu Y, Liu C T, Liaw P K, Inoue K, Nagai Y, Hu A, Kai J J 2019 Acta Mater. 165 228 doi: 10.1016/j.actamat.2018.11.049 [9] Wang K Y, Cheng Z J, Liu C Y, Yu H P, Ning Z L, Ramasamy P, Eckert J, Sun J F, Huang Y J, Zhang Y M, Ngan A H W 2025 Int. J. Plast. 189 104321 doi: 10.1016/j.ijplas.2025.104321 [10] Wang K Y, Cheng Z J, Ning Z L, Yu H P, Ramasamy P, Eckert J, Sun J F, Ngan A H W, Huang Y J 2025 Rare Metals 44 1332 doi: 10.1007/s12598-024-03075-z [11] Li D Y, Li C X, Feng T, Zhang Y D, Sha G, Lewandowski J J, Liaw P K, Zhang Y 2017 Acta Mater. 123 285 doi: 10.1016/j.actamat.2016.10.038 [12] Ma X G, Chen J, Wang X H, Xu Y J, Xue Y J 2019 J. Alloys Compd. 795 45 doi: 10.1016/j.jallcom.2019.04.296 [13] Liu J P, Chen J X, Liu T W, Li C, Chen Y, Dai L H 2020 Scr. Mater. 181 19 doi: 10.1016/j.scriptamat.2020.02.002 [14] Chen J X, Chen Y, Liu J P, Liu T W, Dai L H 2021 Scr. Mater. 199 113897 doi: 10.1016/j.scriptamat.2021.113897 [15] Gao X Y, Liu J, Fu W J, Huang Y J, Ning Z L, Zhang Z, Sun J F, Chen W 2023 Mater. Des. 233 112250 doi: 10.1016/j.matdes.2023.112250 [16] Zhou S C, Dai C D, Hou H X, Lu Y P, Liaw P K, Zhang Y 2023 Scr. Mater 226 115234 doi: 10.1016/j.scriptamat.2022.115234 [17] Deng L, Li R X, Luo J R, Li S L, Xie X F, Wu S S, Zhang W R, Liaw P K, Korznikova E A, Zhang Y 2024 Int. J. Plast. 175 103929 doi: 10.1016/j.ijplas.2024.103929 [18] Liu X L, Wu Y D, Zheng B Y, Bai R, Gao L, Dong Z, Song C Q, Yu Y, Gao P, Hui X D 2024 Small 20 2403371 doi: 10.1002/smll.202403371 [19] Yan K, Sun J P, Bai J, Liu H, Huang X, Jin Z Y, Wu Y N 2019 Mater. Sci. Eng. , A 739 513 doi: 10.1016/j.msea.2018.09.007 [20] Bo L, Gao X Y, Song W J, Ning Z L, Sun J F, Ngan A H W, Huang Y J 2025 Int. J. Plast. 188 104307 doi: 10.1016/j.ijplas.2025.104307 [21] Kustra P, Milenin A, Byrska-Wójcik D, Grydin O, Schaper M 2017 J. Mater. Process. Technol. 247 234 doi: 10.1016/j.jmatprotec.2017.04.022 [22] 陆子川, 姜风春, 侯红亮, 刘郢, 程玉洁, 果春焕 2015 塑性工程学报 22 117 doi: 10.3969/j.issn.1007-2012.2015.02.021 Lu Z C, Jiang F C, Hou H L, Liu Y, Cheng Y J, Guo C H 2015 J. Plast. Eng. 22 117 doi: 10.3969/j.issn.1007-2012.2015.02.021 [23] Jeong K, Jin S W, Kang S G, Park J W, Jeong H J, Hong S T, Cho S H, Kim M J, Han H N 2022 Acta Mater. 232 117925 doi: 10.1016/j.actamat.2022.117925 [24] Wu Z C, Xu X F, Zhao Y, Yan X D, Zhou Y C, Wei L, Yu Y Q 2023 Mater. Sci. Eng. , A 863 144536 doi: 10.1016/j.msea.2022.144536 [25] Li M Q, Shen Y D, Luo K, An Q, Gao P, Xiao P H, Zou Y 2023 Nat. Mater. 22 958 doi: 10.1038/s41563-023-01572-7 [26] Gao X Y, Liu J, Bo L, Chen W, Sun J F, Ning Z L, Ngan W, Huang Y J 2024 Acta Mater. 277 120203 doi: 10.1016/j.actamat.2024.120203 [27] Liu Y F, Ren J, Guan S, Li C Y, Zhang Y, Muskeri S, Liu Z Y, Yu D J, Chen Y, An K, Cao Y, Liu W, Zhu Y T, Chen W, Mukherjee S, Zhu T, Chen W 2023 Acta Mater. 250 118884 doi: 10.1016/j.actamat.2023.118884 [28] HajyAkbary F, Sietsma J, Bottger A J, Santofimia M J 2015 Mater. Sci. Eng. A 639 208 doi: 10.1016/j.msea.2015.05.003 [29] 李亦庄, 黄明欣 2020 金属学报 56 487 doi: 10.11900/0412.1961.2020.00016 Li Y Z, Huang M X 2020 Acta Metall. Sin. 56 487 doi: 10.11900/0412.1961.2020.00016 [30] Yang B, Motz C, Rester M, Dehm G 2012 Philos. Mag. 92 3243 doi: 10.1080/14786435.2012.693215 [31] Peng S Y, Tian Y Z, Ni Z Y, Lu S, Li S 2024 Int. J. Plast. 182 104129 doi: 10.1016/j.ijplas.2024.104129 [32] Liu M W, Gong W, Zheng R X, Li J, Zhang Z, Gao S, Ma C L, Tsuji N 2022 Acta Mater. 226 117629 doi: 10.1016/j.actamat.2022.117629 [33] Ben D D, Yang H J, Dong Y A, Tian Y Z, Sun S J, Meng L X, Duan Q Q, Zhang P, Zhang Z F 2023 Mater. Charact. 195 112557 doi: 10.1016/j.matchar.2022.112557 [34] 秦荣山, 周本濂 1997 材料研究学报 11 69 Qin R S, Zhou B L 1997 Chin. J. Mater. Res. 11 69 [35] Zhang W, Sui M L, Zhou Y Z, Zhong Y, Li D X 2002 Adv. Eng. Mater. 4 697 doi: 10.1002/1527-2648(20020916)4:9<697::AID-ADEM697>3.0.CO;2-A [36] Liu Y, Fan J F, Zhang H, Jin W, Dong H B, Xu B S 2015 J. Alloys Compd. 622 229 doi: 10.1016/j.jallcom.2014.10.062 [37] Zhang X, Li H W, Shao G D, Gao J, Zhan M 2022 J. Alloys Compd. 898 162762 doi: 10.1016/j.jallcom.2021.162762 [38] Li X, Zhu Q, Hong Y R, Zheng H, Wang J, Wang J W, Zhang Z 2022 Nat. Commun. 13 6503 doi: 10.1038/s41467-022-34333-2 [39] Cao W D, Sprecher A F, Conrad H 1989 J. Phys. Sci. Instrum. E 22 1026 doi: 10.1088/0022-3735/22/12/015 -

首页

首页 登录

登录 注册

注册

下载:

下载: