-

基于Cu(In, Ga)Se2(CIGS)吸收层的薄膜太阳电池, 因其高效、低成本和高稳定性被认为是单晶硅太阳电池的最具潜力的替代方案之一[1]. 迄今为止, 该类型电池已经实现了最高23.35%的功率转换效率[2]. 高性能CIGS太阳电池通常采用真空的制造技术, 例如共蒸发或溅射/硒化工艺[3]. 在所有制备高质量CIGS薄膜的技术中, 由于技术的复杂性和维护问题, 共蒸发工艺很难进行大规模生产, 而磁控溅射/硒化技术具有薄膜成分均匀、工艺简单的优点, 被广泛用于制备大面积CIGS薄膜太阳电池, 但是, 有毒气体如硒化氢(H2Se)和硫化氢(H2S)的使用仍然是环境和设备维护的潜在问题[4], 表1为当前国内外主要CIGS研究机构的研究进展. 单一四元靶材(由Cu, In, Ga和Se组成)溅射通常被认为是制造CIGS吸收层的便捷方法[5]. 但是, 用这种方法制造的CIGS太阳电池仍然存在因吸收层背部结晶度差导致载流子复合严重的问题. 其中一个原因可能是四元靶材并不能提供足够的硒, 使其在溅射过程中对硒氛围非常敏感[6]; 另一个原因是, 磁控溅射CIGS吸收层的过程中没有富铜阶段, 难以有效促进结晶. 因此, 本文采用优化背界面的方法进一步提高CIGS太阳电池的效率.

基于背界面调控的巨大前景, 作者团队在高温溅射制备前期采用四元靶材在Mo电极的表面溅射薄薄的一层CIGS反应溅射层, 成功地引入了一层薄薄的硒化钼(MoSe2), 改善了CIGS吸收层和Mo电极之间的背接触界面. 这一创新工艺实现了15.8%的电池效率, 这是目前报道的单一四元靶材无硒化磁控溅射CIGS的最高效率[7]. 但是, 在无硒化氛围溅射中镓(Ga)聚集在吸收层的背面这一问题仍然存在, 这使得单一四元靶材磁控溅射无硒化技术无法在CIGS吸收层的背面形成所谓的正常梯度. 迄今为止, 直接控制Ga分布并且补偿硒损失的文章相当有限. 例如Wang等[8]通过共溅射CIGS以及CuGaSe2(CGS)靶材实现了12.52%效率的CIGS薄膜太阳电池, 其吸收层背部形成了CGS结构. 然而, 由于溅射靶材在高沉积功率下的不稳定性, 可能会产生第二相, 难以实现理想Ga的梯度, 这可能会限制电池的性能. 后来Kong等[9]通过共蒸发工艺在相对较低的衬底温度下有目的形成CGS层, 促进了载流子传输, 并抑制了背界面处的复合, 获得了具有陡峭的Ga背梯度的高效率亚微米CIGS太阳电池. 迄今为止, 所有已发表的研究成果都未能解决单一四元靶材磁控溅射CIGS制备中急剧Ga梯度的问题. 因此, 为促进磁控溅射CIGS太阳电池技术的发展, 迫切需要研究出一种能够制备出高晶体质量且Ga梯度可控的新技术.

本研究在前人工作的基础上, 采用改进的单一四元靶材磁控溅射工艺对室温低功率溅射层进行优化. 具体首先在室温下溅射不同结构的CGS薄层, 然后继续高温沉积CIGS吸收层, 实现Ga在吸收层中的梯度分级. 我们使用电子扫描显微镜(SEM, NOVA NANOSEM 450)、X射线衍射仪(XRD, Bruker D8 Advance)等测试手段对CIGS太阳电池进行器件光电特性表征, 并进行分析与讨论.

-

本实验CIGS器件使用的背电极是通过直流磁控溅射法在清洗干净的钠钙玻璃(SLG)衬底(10 cm×10 cm)上沉积的双层钼(Mo)结构电极, 每层厚200 nm, 其沉积溅射功率密度为15.41 W/cm2. 后将双层钼结构衬底进行臭氧处理11 min后, 放入磁控溅射设备进行CIGS吸收层的制备.

-

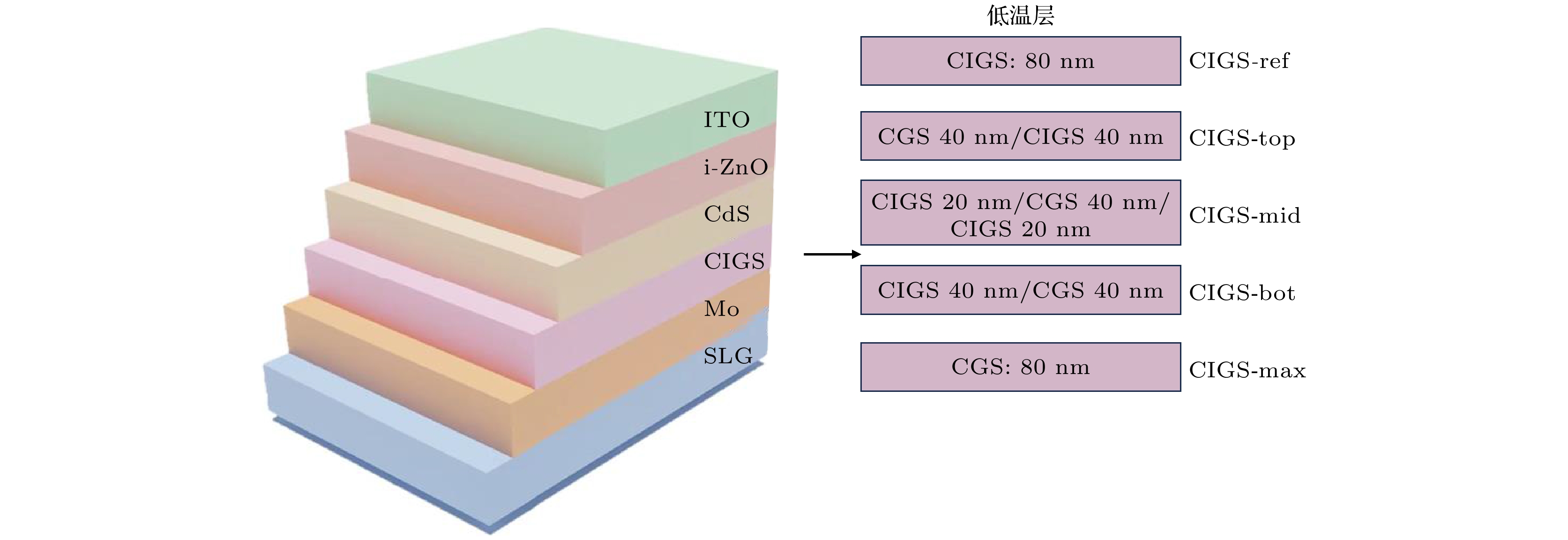

整个实验在真空条件下制备, 采用单一四元CIGS化合物靶材, 通过调整溅射气压、功率、时间等控制CIGS薄膜的生长. 首先溅射80 nm的CIGS低温层, 本实验是将80 nm低温层CIGS换为CGS层的改良结构, 将低温层80 nm CIGS分别换为: 1) 40 nm CGS/40 nm CIGS命名为CIGS-top; 2) 40 nm CIGS/40 nm CGS命名为CIGS-bot; 3) 20 nm CIGS/40 nm CGS/20 nm CIGS命名为CIGS-mid; 4) 80 nm CGS命名为CIGS-max, 具体结构如图1和表2所示. 改良低温层沉积完后将衬底温度从室温升高至600 ℃, 高温层的沉积的溅射功率密度为2.88 W/cm2, CIGS薄膜厚度接近1.7 μm, 待样品自然冷却后从溅射室中取出.

-

为了制备完整的CIGS太阳电池, 采用化学浴法沉积了厚度约为50 nm的CdS缓冲层, 然后用溅射法制备厚度为50 nm的i-ZnO层(本征氧化锌)和厚度为200 nm的ITO层(氧化铟锡). 最后, 通过热蒸发在ITO上沉积Ni/Al双层金属电极, 并将太阳电池分成0.2 cm2的面积.

-

采用SEM对样品的形貌和结构进行表征和分析. 采用Cu Kα辐射(λ = 0.1542 nm)的X射线衍射仪测得XRD光谱. 采用532 nm激光器的LabRAM-HR Evolution拉曼光谱仪(Horiba Jobin Yvon)获得拉曼(Raman)光谱. 用能量为1486.6 eV的Al-Kα辐射测量X射线光电子能谱(XPS, Thermofisher Escalab 250 Xi).

-

在标准条件下(AM 1.5, 100 mW/cm2, 25 ℃), 使用太阳模拟器进行短路电流密度-电压(J-V) 测量. 外部量子效率(EQE)数据由经过认证的Si和InGaAs太阳电池校准的斩波白光光源收 集设备. 在Agilent B1500a半导体器件分析仪上进行(黑暗中50 kHz)电容-电压(C-V)测量, 在Agilent B4510a半导体器件分析仪上进行导纳光谱(AS)测量.

-

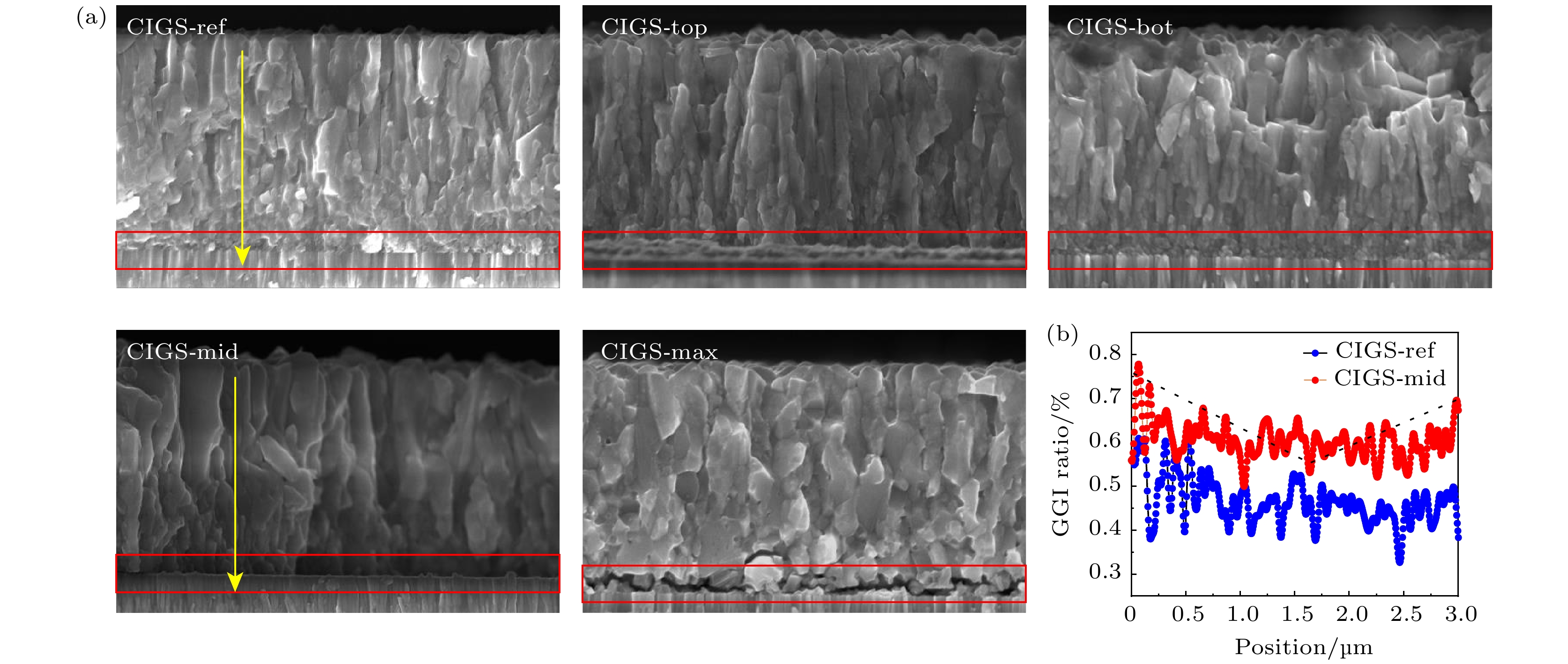

利用SEM研究了不同位置的CGS层对最终薄膜结晶的影响. 图2(a), (b)为CIGS薄膜的截面SEM图和CIGS-ref和CIGS-mid的EDS线扫描图绘制的Ga梯度带隙图. 由于镓(Ga)在CIGS/Mo背界面的积累, 可能会发生CuGaSe2的相分离, 从而形成Cu2-xSe二次相, 进而可以从图中看出, CIGS吸收层呈现出上层柱状晶粒和下层小晶粒底层(红框)组成的双层结构[10]. 图2(a)中CIGS-mid的截面图几乎看不出来底层晶粒, 因此采用 CIGS/CGS/CIGS的夹层结构有效抑制二次相的形成, 进而使得CIGS-mid底部Mo与CIGS的吸附力增强, 促进晶粒的直接生长[11,12], 平均柱状晶体直径从173.3 nm增至346.2 nm, 底部碎晶粒层厚度大约由100 nm减至20 nm, 而 CGS层在低温层底部(CIGS-bot)和顶部(CIGS-top)时的截面图可以看出产生较了多细碎晶粒, 从而影响晶粒生长, 低温层全部为CGS层(CIGS-bot)时的截面图可以看出, 由于CIGS晶体生长过程中发生过多的液相反应, CIGS吸收层与底部Mo电极分离. 为了分析CGS层掺入后CIGS吸收层元素深度分布的变化, 采用了线扫描 EDS. 图2(b)提取的Ga梯度表明, 在靠近Mo和CdS处也可以观察到明显的最高Ga浓度, 中间Ga浓度较低进而形成V型带隙. CIGS-ref和CIGS-mid相比, CIGS-mid的EDS图中可以更清楚地观察到明显的Ga的V型梯度分布, 表明CGS层在高温磁控溅射过程中具有足够的弹性, 发生离子迁移, 在XPS测试分析中进行了进一步讨论.

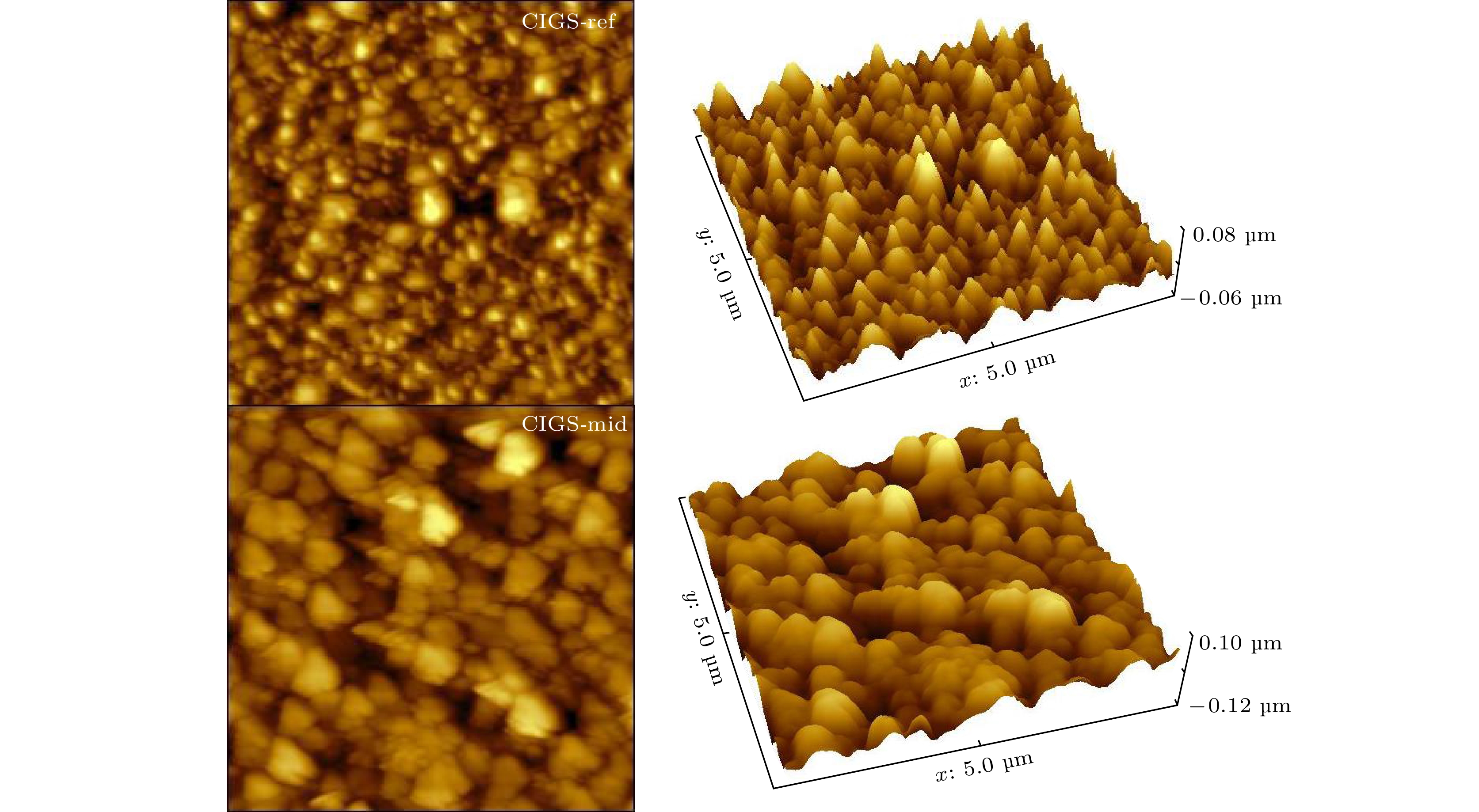

图3为CIGS-ref和CIGS-mid薄膜的原子力显微(AFM)照片, 在CGS的作用下, 晶粒生长均匀, 尺寸更大. 具有CGS层的CIGS-mid表面粗糙, 均方根(RMS)表面粗糙度为31.58 nm且晶粒尺寸较大. 相反, 不具CGS层的CIGS-ref样品的 RMS表面粗糙度为17.54 nm且晶粒尺寸较小. CIGS-mid表面的晶粒尺寸增大意味着 CGS层促进了晶粒的生长, 这支持了SEM结果.

-

为了进一步了解CGS掺入对吸收层薄膜物相结构的影响, 进行了XRD图和Raman测量, 如图4所示. 图4(a)为CIGS吸收层的XRD谱图, 没有添加CGS层的样品CIGS-ref的(220)峰强于(112)峰. 加入CGS层后, 薄膜的择优取向从(220)转变为(112)取向, 结果表明, CGS掺入有利于晶粒(112)取向的优先生长. 由图4(b)(112)峰的半峰宽图可知, 在不同结构低温层, 由上至下掺入CGS层, 其CIGS吸收层的(112)晶面衍射峰半峰宽先减小后增大, 样品CIGS-mid的半峰宽最小其结晶性最优. Raman谱如图4(c)所示, 可以观察到所有样品在175 cm–1左右出现了A1模式峰[7]. CGS层掺入样品的A1模式峰比CIGS-ref样品的A1模式峰尖锐, 其中CGS-top样品的A1模式峰最为尖锐, 表明CGS层的掺入促进CIGS薄膜结晶. 图4(c)插图为通过深度分辨拉曼得到的在不同吸收层深度上的CIGS峰位置. 从图中看出CGS层的引入使峰位置发生移动, 且CIGS峰位置向更低的波数移动, 从吸收层表面拉曼峰位置176.25 cm–1降至174.8 cm–1. 由文献[13]可知Ga/(Ga+In)比例变化, 会使拉曼CIGS峰向更高的位置移动. 为了进一步评估CIGS吸收层中镓(Ga)的扩散深度, 对CIGS吸收层进行详细的深度剖面XPS测量. 如图4(d)所示, 由于在CIGS层背部加入CGS层, 在刻蚀深度0—1600 nm范围内, Ga/(Ga+In)比值从0.64下降至0.58, 然后在1600—1800 nm深度范围内增至0.618, 最终在靠近Mo电极的一侧形成Ga梯度V型带隙. 这一结果表明, CGS层掺入可以有效控制Ga梯度带隙形成, 促进了CIGS晶粒的生长.

-

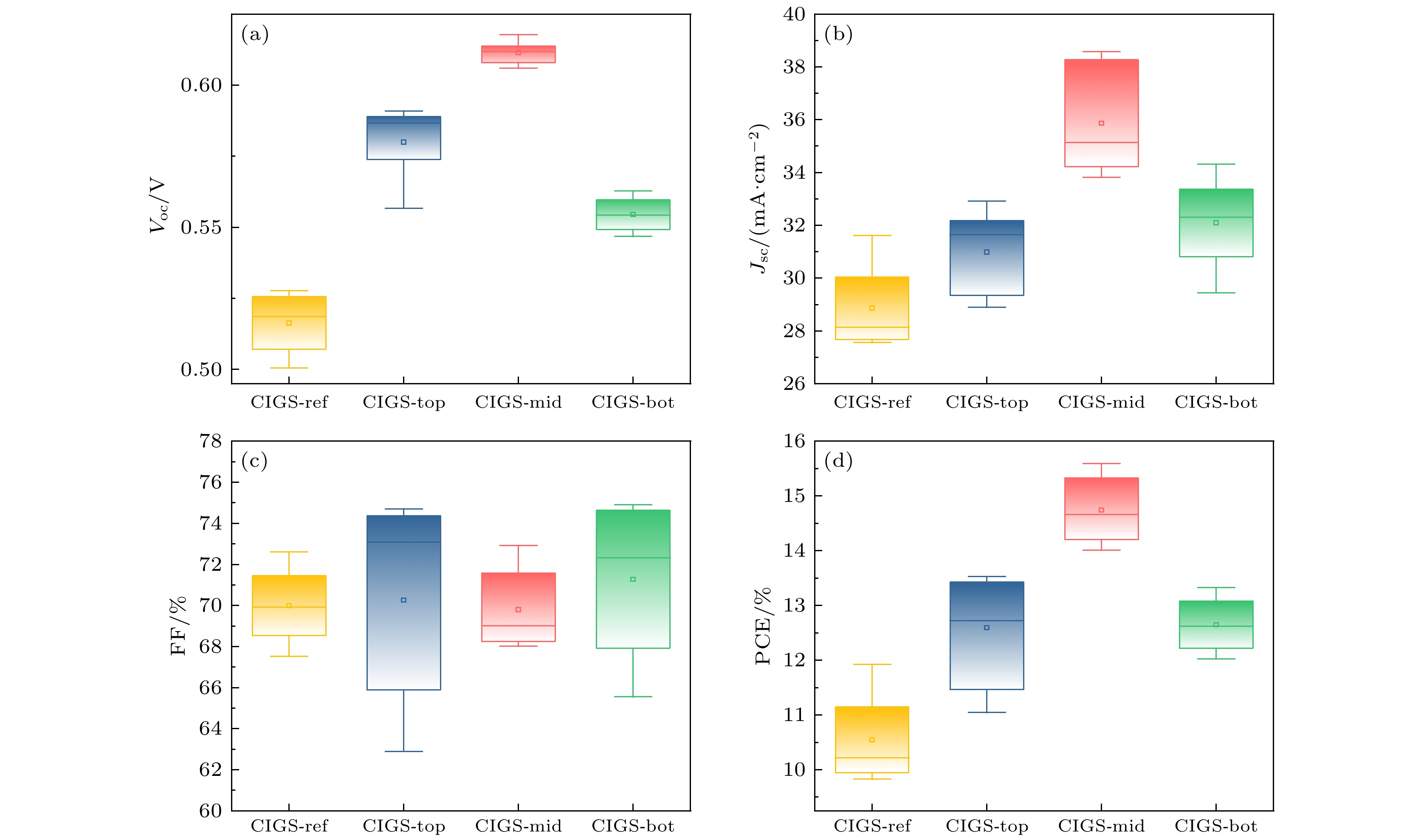

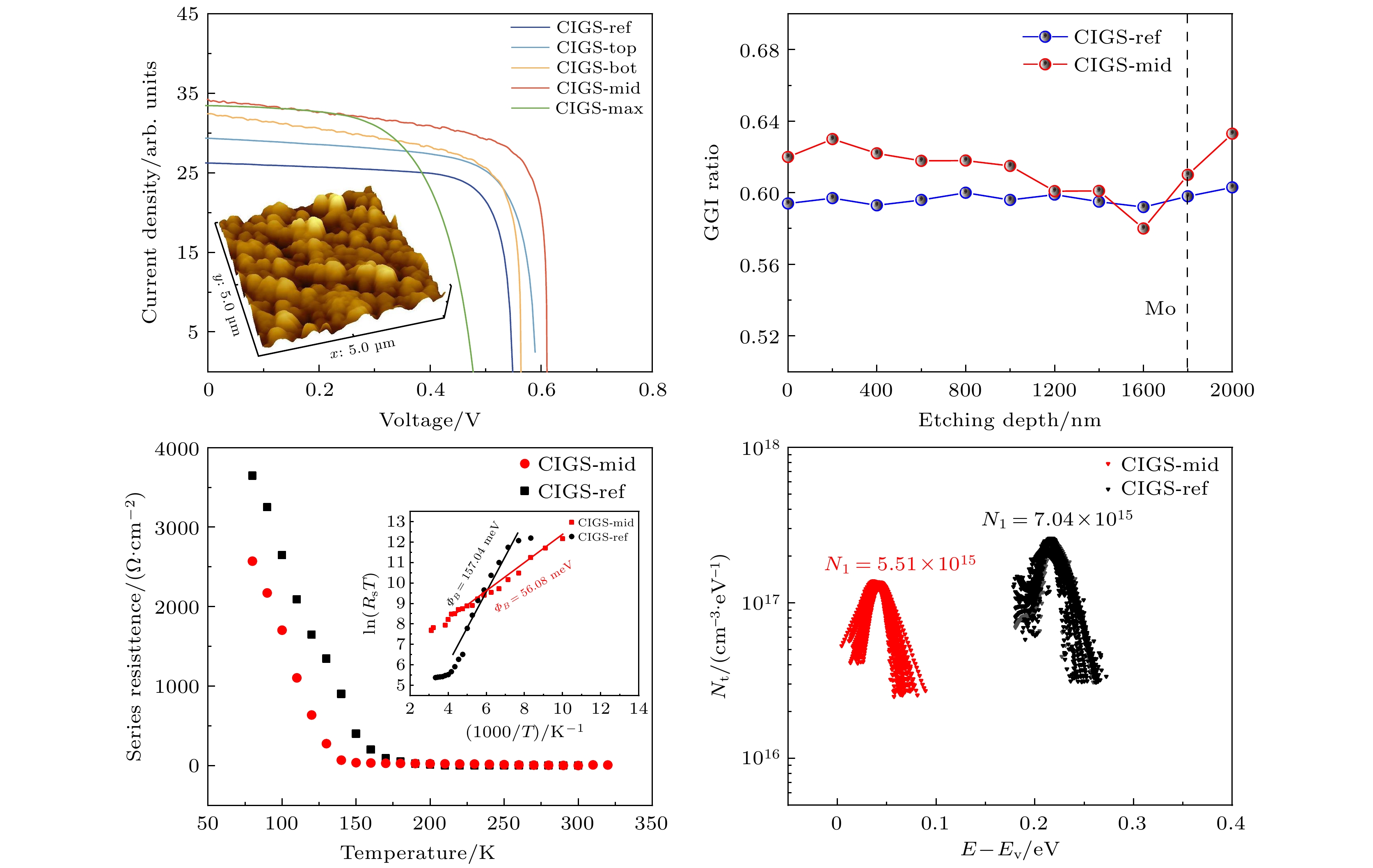

测量了5种不同结Ga梯度结构的CIGS太阳电池的器件性能, 它们的统计结果和数据在图5和表3中示出. 基于不同低温层结构条件下制备的CIGS太阳电池的图5(a)开路电压(VOC)、图5(b)短路电流密度(JSC)、图5(c)填充因子(FF)、图5(d)效率(PCE)参数箱线图, 总结了具有不同低温层结构的CIGS太阳电池的器件性能. 从图5可以看出, CGS掺入对VOC和JSC有相同的变化趋势, 从顶部到底部的CGS掺入(CIGS-top, CIGS-mid, CIGS-bot)呈现先增大后减小趋势, 中间层时出现拐点, 其中开路电压由546 mV提高到614 mV, 短路电流密度由28.22 mA·cm–2提高到34.81 mA·cm–2, 效率由从10.79%提高到15.04%. 进一步证明了CGS层的掺入, 不仅可以很好地解决吸收层和界面质量不佳的问题, 而且有利于在吸收层中形成Ga梯度带隙结构.

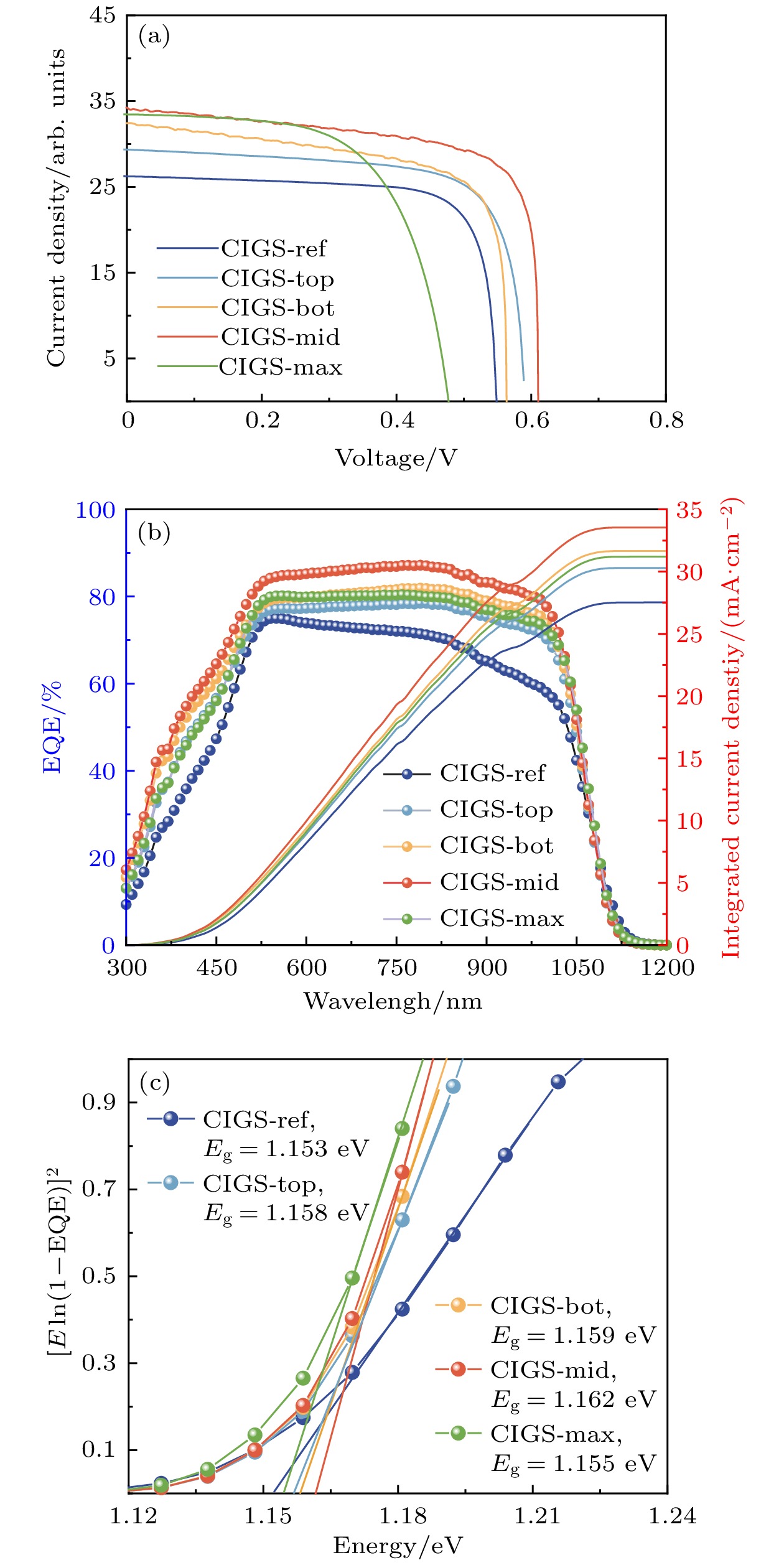

为了更直观地看出不同器件的开路电压和短路电流的区别, 画出了不同Ga梯度结构的CIGS太阳电池的J-V曲线, 如图6(a)所示, 可以看出CGS的掺入使得短路电流提高, 这可能是由于吸收层背部形成了V型带隙, 增加了载流子的传输. 另外为了进一步了解太阳电池的效率, 测试了EQE光谱, 如图6(b)所示, 长波长光子的吸收增加, 导致JSC的增大[14], 这与背界面质量的改善有关. 形貌的改善有利于CdS缓冲层的沉积, 提高CdS/CIGS结质量, 从而提高了短波长载流子收集效率[15]. 根据EQE数据, 器件的带隙能量(Eg)通过

$ {[{\mathrm{l}}{\mathrm{n}}(1-{\mathrm{E}}{\mathrm{Q}}{\mathrm{E}})]}^{2} $ 与$ hv $ 的关系图确定, 如图6(c)所示. 可以看出, 由上至下掺入CGS层, 长波长区域的载流子收集能力和带隙能量(Eg)先增大后减小. 在CIGS太阳电池中, x含量决定了Ga的含量, 下式为Ga含量与带隙值的关系式,其中b是介于0.15—0.21之前的拟合参数[16], 利用实验中XPS刻蚀所测得的GGI比值对带隙进行计算与EQE测量得出的带隙值相符. 通过将CGS层掺入低温层进而对吸收层优化, 电特性得到改善. 总结发现, CGS层的掺入通过增加吸收层GGI值和形成梯度结构[17]来进一步提高JSC和效率, 这还减轻了通常与高GGI成分相关的不利载流子复合[18]. 因此采用CIGS/CGS/CIGS的夹层结构形成的局部V型带隙, 未来可结合碱金属钝化陡峭分级进一步提高能量转换效率[9].

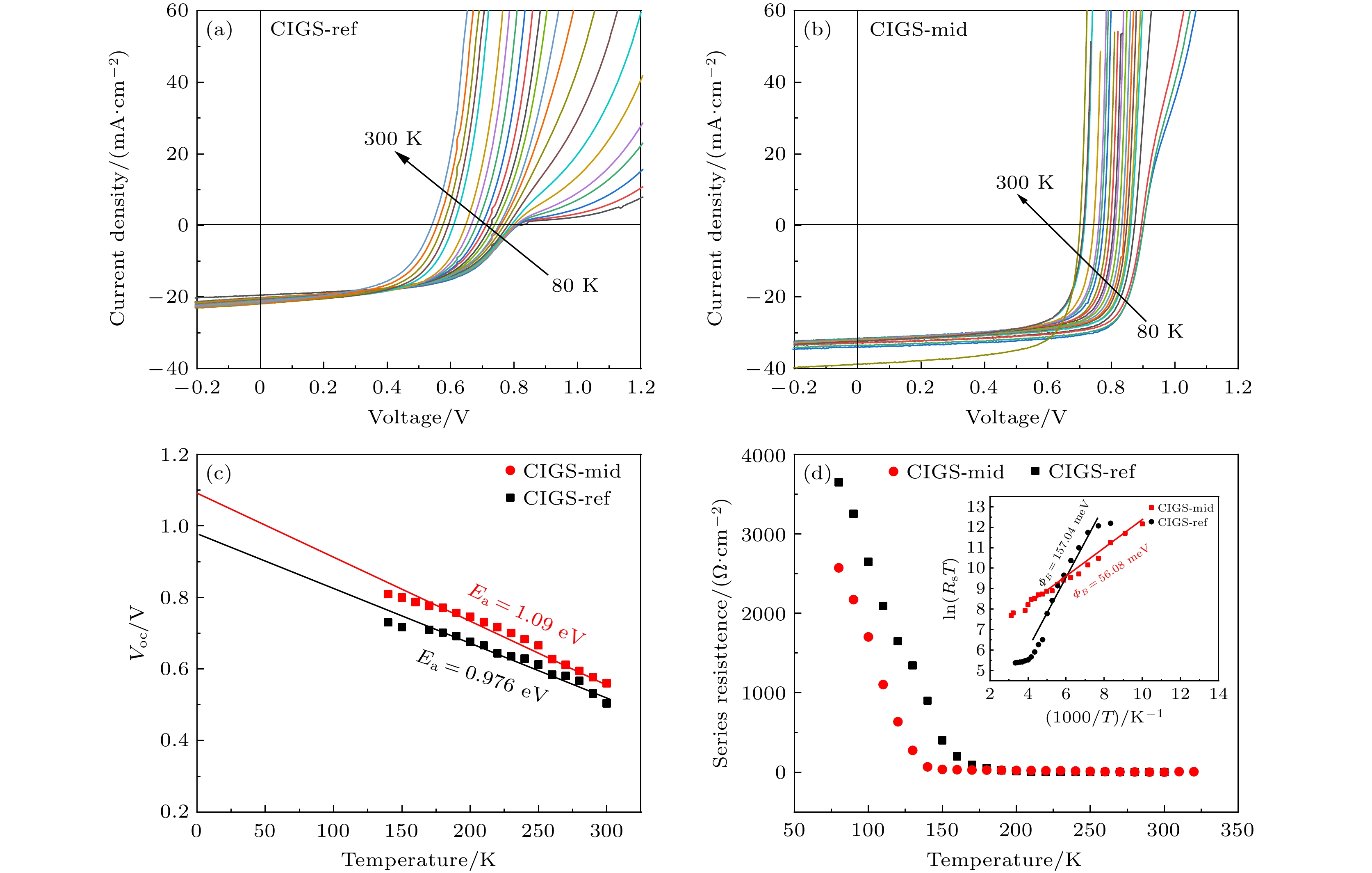

为了进一步研究CIGS太阳电池性能提高的原因, 对CIGS-ref和CIGS-mid进行温度依赖的电流-电压密度(J-V)测量, 采用先进的液氦低温系统和专用的太阳电池功率曲线测试系统, 在80—300 K的宽温度范围内对光照和暗态下的J-V曲线进行全面分析. 结果如图7(a), (b)所示. CIGS-ref样品在160 K出现了明显的J-V曲线翻转, 而CIGS-mid样品的J-V曲线翻转现象在低于120 K时出现, CIGS-mid更为稳定. 为了确定CIGS样品中的复合过程, 通过方程从暗态电流-电压密度-温度(J-V-T)曲线中提取载流子复合激活能(Ea), 结果如图7(c)所示, 对于CIGS-ref样品, Ea为0.976 eV比从外部量子效率(EQE)中提取的Eg小得多, 而对于CIGS-mid样品, 1.09 eV的Ea值接近从EQE数据中提取的Eg, 较大的Ea值表明界面复合受到抑制[13], 界面复合减少. 通过分析暗态下的串联电阻与J-V特性, 估算了背接触势垒高度, 如图7(d)插图所示. 根据下式计算背接触势垒高度:

其中

$ {R}_{0} $ 为器件背景串联电阻且与温度无关,$ {A}^{*} $ 为有效理查森常数, k为玻尔兹曼常数, T为温度,$ {\varPhi }_{{\mathrm{B}}} $ 为势垒高度. 通过绘制温度大于80 K时的$ {\mathrm{ln}}({R}_{{\mathrm{S}}}\cdot T)/T $ 曲线, 估算了$ {\varPhi }_{{\mathrm{B}}} $ , 得出CIGS-ref和CIGS-mid样品的背接触势垒高度$ {\varPhi }_{{\mathrm{B}}} $ 分别为157.04和56.08 meV, CGS的掺入会降低CIGS与Mo界面处的背接触势垒高度. -

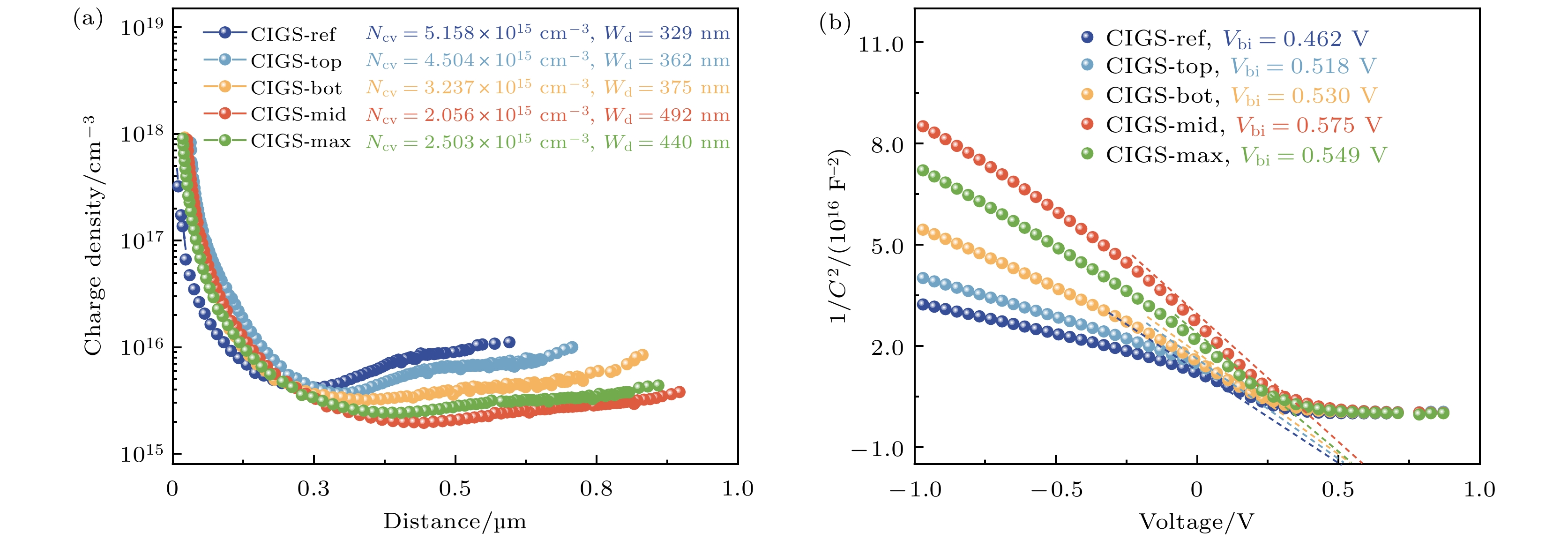

用电容-电压(C-V)测量方法分析了所制备CIGS样品的异质结(p-n结)质量. 如图8(a)所示, CIGS太阳电池的自由载流子密度(NCV)和耗尽层宽度(Wd)可以从偏置直流电压为0时的y轴和x轴值确定. 在CIGS太阳电池中, p型空穴浓度主要由铜空位(VCu)引起[3]. CGS的掺入可能会占用一些VCu, 这可能会降低p型VCu的浓度 [9]. 掺入CGS层样品的载流子密度减小, 其中CIGS-mid样品的NCV最小为2.056×1015 cm–3, NCV的下降可能与深层缺陷的钝化有关. 由于背梯度引起的感应电场促进了电子从吸收层向n型材料的传输[10]. CIGS-ref样品的Wd由0.329 μm增至CIGS-mid样品的0.492 μm, 较大的Wd有利于载流子的收集和分离. 1/C2与外置偏压V的关系如图8(b)所示, 内建电势(Vbi)从CIGS-ref样品的462 mV增至CIGS-mid样品的575 mV, 较大的Vbi可以形成增强的内置电场, 从而减少异质结处的电荷积累, 增大VOC.

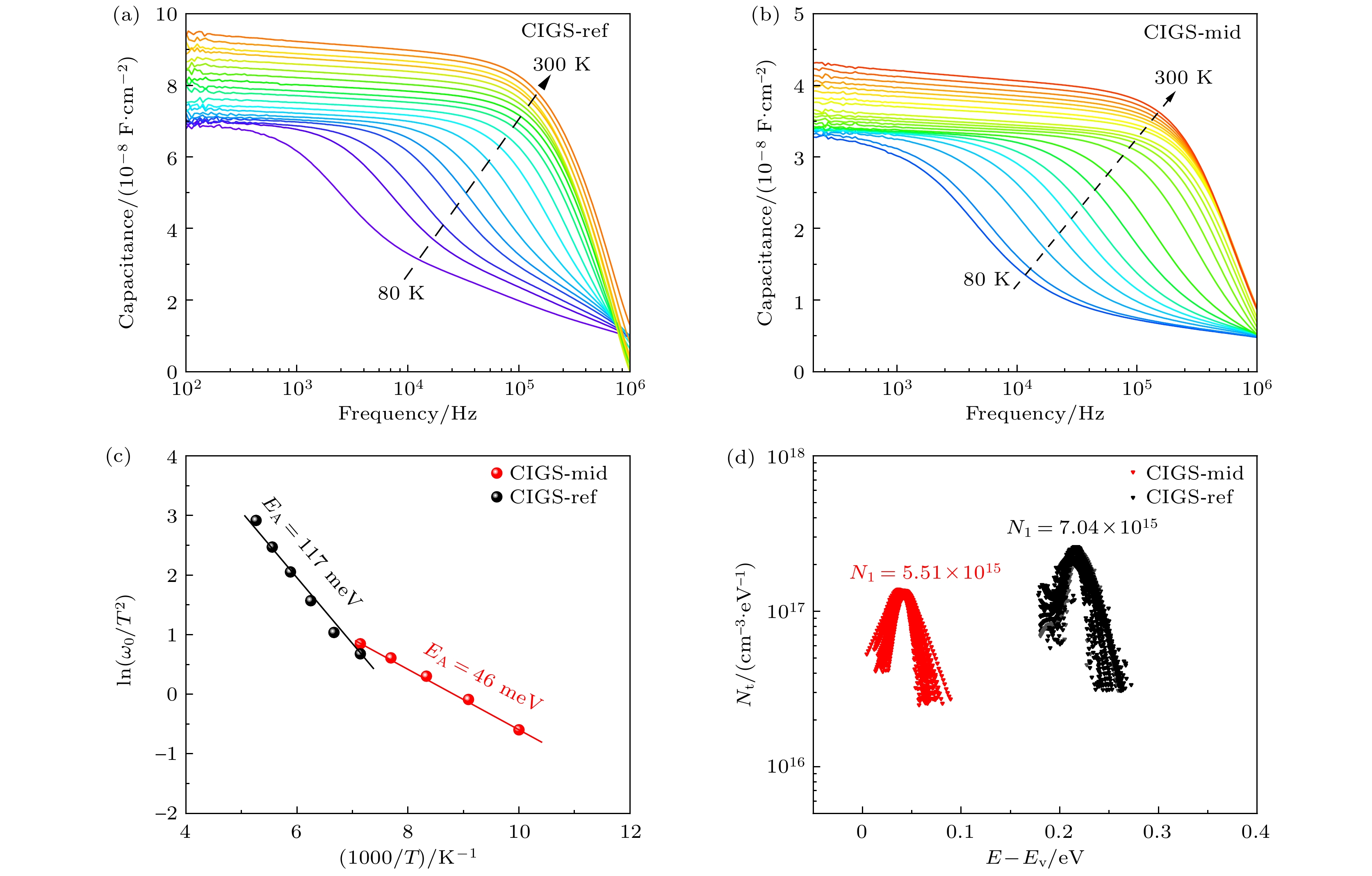

为了了解CGS掺入对CIGS太阳电池缺陷性质的影响, 特别是深层缺陷的影响, 在80—300 K的扫描温度范围内对3种样品进行了导纳谱(AS谱)测量. 图9(a), (b)展示了样品CIGS-ref和样品CIGS-mid的AS谱. 在AS谱图中, 每个温度下的C-F曲线产生一个拐点频率ω0. 然后, 可以通过

中

$ {\mathrm{l}}{\mathrm{n}}({\omega }_{0}/{T}^{2}) $ -1000/T的线性拟合斜率获得缺陷能级(EA), 如图9(c)所示, (3)式中ω0为拐点频率, ν0为与温度无关的陷阱平均逃逸频率. EA是缺陷相对于价带最大值的平均能级深度, 表示带隙中缺陷的平均能级. 从图9(c)可以看出, 深能级缺陷的能谱拟合在相对高温区域, 浅能级缺陷的能谱拟合在相对低温区域, 进而得到样品的缺陷能级位置. CIGS-ref样品对应的EA值为117 meV, CIGS-mid样品对应的EA值为46 meV. CIGS-ref和CIGS-mid电池缺陷能级都是N1型, 分别对应于InGa和VCu缺陷. 由于CGS层掺入, Cu, Ga元素占比的增加, InGa缺陷转变为较低能级的VCu缺陷, 进而CIGS-mid样品有较小的EA值, 表明载流子复合有所改善[19].根据(3)式—(5)式可以得出图9(d)样品CIGS-ref和CIGS-mid所对应缺陷的态密度图. (4)式和(5)式中Vbi和Wd是由C-V测量得到的p-n结接触电压, k是玻尔兹曼常数,

$ \omega $ 是激发频率, 通过计算得到缺陷能级的密度见图9(d). 较深的缺陷能级和较多的缺陷密度不利于器件性能, 因为太阳能电池中的主要缺陷会作为复合中心, 不利于载流子的传输. 然而太阳电池的浅能级缺陷可以增加耗尽区的载流子浓度, 加剧P型掺杂, 实现有效的载流子分离. 图9(d)中CIGS-ref的缺陷密度为7.04×1015 cm–3, CIGS-mid的缺陷密度为5.51×1015 cm–3, 这表明深能级缺陷能级和浓度降低, 浅能级缺陷浓度增大, 这说明在CIGS背部掺入CGS层能有效钝化吸收层的深层缺陷, 深能级缺陷转化为浅能级缺陷. 因此, 在CIGS吸收层背部掺入CGS层可以显著提高载流子收集效率, 从而大幅提升CIGS太阳电池的性能[3]. 综合分析表明, CIGS-mid样品能够表现出较高的VOC和短路JSC, 这可能是由于其较大的耗尽区宽度所致, 较大的Wd有助于提高载流子的分离和提取效率, 从而降低了缺陷能级, 最终减轻了载流子复合过程[13]. -

本文提出了一种改进的低温层沉积结构, 研究了CGS层对CIGS薄膜微观结构和电池性能的影响. 根据文献[20–24], 在沉积过程中Ga在CIGS薄膜梯度带隙的形成中起着关键作用. 优化的Ga梯度可以显著提高CIGS太阳电池的开路电压和短路电流密度, 从而获得更高的器件性能. 因此通过控制CGS溅射层的位置调控, 实现了CIGS吸收层背部V型带隙调控. 当CGS层位于低温层中间时, 薄膜晶粒尺寸最大, 结晶性最好. 通过XPS测试分析, CGS中间层的引入能够在吸收层背部形成GGI(Ga/Ga+In)的V型结构, 促进了背界面载流子的输运, 开路电压从546 mV提高到614 mV. AS谱分析表明, InGa缺陷转变为较低能级的VCu缺陷, 缺陷密度由7.04×1015 cm–3降低至5.51×1015 cm–3, 促进了电池性能的提升. 本研究为CIGS太阳电池效率的优化提供了新方法, 同时, 对于如何在磁控溅射中将V型带隙结构引入到CIGS吸收层中, 具有更加重要的意义.

单靶磁控溅射Cu(In, Ga)Se2太阳电池的背接触界面设计

Design of back-contact interface of Cu(In,Ga)Se2 solar cells by single-target magnetron sputtering

-

摘要: 通过磁控溅射单一四元靶材磁控得到的黄铜矿Cu(In, Ga)Se2 (CIGS)太阳电池开发的主要瓶颈是严重的载流子复合, 其开路电压非常低. CIGS与钼(Mo)之间不良的缺陷环境是吸收体和界面复合严重的主要原因之一. 其中, 在背界面处引入的CuGaSe2 (CGS)低温缓冲层可以有效地抑制吸收体与背电极在高温磁控过程中的不利界面反应, 从而获得高质量的晶体. 通过这种背界面工程, 不仅可以很好地解决吸收体和界面质量不佳的问题, 而且有利于在吸收层中形成梯度带隙结构, 从而使深能级InGa缺陷转换为较低能级的VCu缺陷, 最终CIGS太阳电池的转换效率达到15.04%. 这项工作为直接溅射高效率CIGS太阳电池的产业化提供了一种新的方法.

-

关键词:

- Cu(In, Ga)Se2 太阳电池 /

- 磁控溅射 /

- V型带隙 /

- 缺陷特性

Abstract: Thin-film solar cells provide an opportunity to reduce the cost of converting solar energy into electricity by replacing expensive and thick silicon wafers, which account for more than 50% of the total cost of photovoltaic (PV) modules. However, many thin-film solar cell materials result in low PV performance due to enhanced recombination through defect states. Cu(In,Ga)Se2 (CIGS) is a promising thin-film solar cell material due to its direct tunable bandgap, high absorption coefficient, low effective electron and hole mass, and abundant constituent elements. Among them, magnetron sputtering or selenization technology is widely used to catch up with the development of preparing large-area CIGS thin-film solar cells because of its uniform film composition and simple process. However, the use of toxic gases such as H2Se and H2S and the difficulty in forming gradient bandgaps limit their development. In this work, the “V” Ga gradient classification of the absorbing layer of CIGS solar cells is realized by sputtering CuGaSe2 (CGS) thin layers of different thickness values in the room temperature layer by sputtering and selenium-free methods of quaternary target sputtering. Firstly, the microstructure of the film is characterized by scanning electron microscope, X-ray diffraction, Raman and X-ray photoelectron spectroscopy, and when the CGS layer is located in the middle of the low-temperature layer, the grain size of the film is the largest, the crystallinity is the best, forming a “V-shaped” structure of CGI on the back of the absorbing layer. Subsequently, IV and external quantum efficiency (EQE) tests show that the optimized cell efficiency is as high as 15.04%, and the light response intensity is enhanced in the 300 -1200 nm band. Finally, the admittance spectrum(AS) test shows that the defect energy level of the solar cell changes from InGa defect to VCu defect of lower energy level, and the defect density decreases from 7.04×1015 cm–3 to 5.51×1015 cm–3. This is comparable to the recording efficiency of the current single-target magnetron sputtering CIGS solar cells, demonstrating good application prospects.-

Key words:

- Cu(In,Ga)Se2 solar cells /

- magnetron sputtering /

- V-band gap /

- defect characteristics .

-

-

图 4 (a) CIGS吸收层在不同结构低温层条件下的XRD谱图; (b) (112) 峰的半峰宽图; (c) CIGS吸收层在不同结构低温层条件下的Raman结果及其吸收层深度上的CIGS峰位置; (d) 通过XPS得到CIGS-ref和CIGS-mid的GGI数据图

Figure 4. (a) XRD of CIGS absorber layer under different structures of low temperature layers; (b) half-peak width plot of peak (112); (c) Raman results of CIGS absorber layers under different structural low-temperature layer conditions and CIGS peak positions on the depth of the absorber layer; (d) GGI data plots of CIGS-ref and CIGS-mid obtained by XPS.

图 7 在80—300 K的温度范围内, (a) CIGS-ref和(b) CIGS-mid样品的电流密度-电压(J-V)特性; (c) 两个样品的VOC与T的关系曲线; (d) 暗J-V下Rs与T的关系曲线(插图为ln(RsT)与 1000/T 的关系曲线)

Figure 7. (a), (b) Current density-voltage (J-V) characteristics of CIGS-ref and CIGS-mid samples over a temperature range of 80 to 300 K; (c) VOC/T curves of the two samples; (d) relationship between Rs and T under dark J-V (Insert is relationship curve between

$ {\mathrm{l}}{\mathrm{n}}\;({R}_{{\mathrm{s}}}\cdot T) $ and 1000/T).图 8 样品 CIGS-ref, CIGS-top, CIGS-bot, CIGS-mid, CIGS-max (a)载流子浓度NCV与耗尽区宽度Wd的分布图及(b) 1/C2与外置偏压V的关系图

Figure 8. , The distribution plots of (a) carrier concentration NCV and the depletion zone width Wd and (b) the relationship between 1/C2 and external bias V of the CIGS-ref, CIGS-top, CIGS-bot, CIGS-mid, CIGS-max, respectively.

图 9 (a) 样品CIGS-ref导纳谱; (b) 样品CIGS-mid导纳谱; (c) 样品CIGS-ref和CIGS-mid为经计算提取的1000/T和

$ {\mathrm{l}}{\mathrm{n}}({\omega }_{0}/{T}^{2}) $ 的关系图和相关缺陷激活能; (d) 样品CIGS-ref和薄膜CIGS-mid为所对应缺陷的态密度Figure 9. (a) CIGS-ref admittance spectrum of the sample; (b) CIGS-mid admittance spectra of the sample; (c) the CIGS-ref and CIGS-mid of the film are the calculated plots of 1000/T and

$ {\mathrm{l}}{\mathrm{n}}({\omega }_{0}/{T}^{2}) $ and the associated defect activation energies; (d) the density of states of the defect corresponding to CIGS-ref and CIGS-mid.表 1 国内外主要CIGS研究机构的研究进展

Table 1. Research progress of major CIGS research institutions at home and abroad.

衬底材料 效率/% 机构 方法 钠钙玻璃 19.40 中国科学院 共蒸发 钠钙玻璃 21.70 ZSW 共蒸发 不锈钢 17.70 EMPA 共蒸发 不锈钢 19.40 Miasolé 共溅射 钠钙玻璃 15.80 河北大学 单靶溅射无硒化 聚酰亚胺 20.80 EMPA 共蒸发 钠钙玻璃 22.92 汉能 共蒸发 钠钙玻璃 23.35 Solar Frontier 共蒸发 注: ZSW: 德国巴登符腾堡太阳能与氢能源研究中心;

EMPA: 瑞士联邦材料科学与技术实验室.表 2 CIGS太阳电池详细结构表

Table 2. Detailed structure of CIGS solar cells.

CIGS结构 衬底 低温层 高温层 缓冲层 窗口层 CIGS-ref Mo/Mo CIGS CIGS CdS i-ZnO CIGS-top Mo/Mo CIGS/CGS CIGS CdS i-ZnO CIGS-mid Mo/Mo CIGS/CGS/CIGS CIGS CdS i-ZnO CIGS-bot Mo/Mo CGS/CIGS CIGS CdS i-ZnO CIGS-max Mo/Mo CGS CIGS CdS i-ZnO 表 3 基于不同Ga梯度结构条件下制备的的CIGS太阳电池性能参数表

Table 3. Performance parameters of CIGS solar cells prepared under different Ga gradient structure conditions.

样品 VOC/mV PCE/% FF/% JSC/(mA·cm–2) CIGS-ref 546 10.79 70.14 28.22 CIGS-top 580 13.39 72.80 31.71 CIGS-mid 614 15.04 70.21 34.81 CIGS-bot 556 12.92 72.12 32.22 CIGS-max 482 10.62 63.39 34.73 -

[1] Cheng K, Shen X F, Liu J L, Liu X S, Du Z L 2021 Sol. Energy 217 70 doi: 10.1016/j.solener.2021.01.056 [2] Nakamura M, Yamaguchi K, Kimoto Y, Yasaki Y, Kato T, Sugimoto H 2019 IEEE J. Photovoltaics 9 1863 doi: 10.1109/JPHOTOV.2019.2937218 [3] Gao Q Q, Yuan S J, Zhou Z J, Kou D X, Zhou W H, Meng Y N, Qi Y F, Han L T, Wu S X 2022 Small 18 2203443 doi: 10.1002/smll.202203443 [4] Wang Y H, Tu L H, Chang Y L , Lin S K, Lin T Y, Lai C H 2021 ACS Appl. Energy Mater. 4 11555 doi: 10.1021/acsaem.1c02299 [5] Hsu C H, Ho W H, Wei S Y, Lai C H 2017 Adv. Energy Mater. 7 1602571 doi: 10.1002/aenm.201602571 [6] Hsu C H, Su Y S, Wei S Y, Chen C H, Ho W H, Chang C, Wu Y H, Lin C J, Lai C H 2015 Prog. Photovolt. 23 1621 doi: 10.1002/pip.2600 [7] Dai W L, Gao Z R, Li J J, Qin S M, Wang R B, Xu H Y, Wang X Z, Gao C, Teng X Y, Zhang Y, Hao X J, Wang Y L, Yu W 2021 ACS Appl. Mater. Interfaces 13 49414 doi: 10.1021/acsami.1c11493 [8] Wang Y H, Ho P H, Huang W C, Tu L H, Chang H F, Cai C H, Lai C H 2020 ACS Appl. Mater. Interfaces 12 28320 doi: 10.1021/acsami.0c07714 [9] Kong Y F, Li J M, Ma Z Y, Chi Z, Xiao X D 2020 J. Mater. Chem. A. 8 9760 doi: 10.1039/D0TA02710C [10] Hoang V Q, Jeon D H, Park H K, Kim S Y, Kim W H, Hwang D K, Lee J, Son D H, Yang K J, Kang J K, Jo W 2023 ACS Appl. Energy Mater. 6 12180 doi: 10.1021/acsaem.3c01439 [11] Giraldo S, Fonoll-Rubio R, Jehl Li-Kao Z, et al. 2020 Prog. Photovolt. 29 334 doi: 10.1002/pip.3366 [12] Wan X J, Yuan M Y, Zeng C H, Lin R X, Li D Y, Hong R J 2024 Sol. Energy 273 112510 doi: 10.1016/j.solener.2024.112510 [13] Sun Y L, Qin S M, Ding D L, Gao H F, Zhou Q, Guo X Y, Gao C, Liu H X, Zhang Y, Yu W 2023 Chem. Eng. J. 455 140596 doi: 10.1016/j.cej.2022.140596 [14] Al-Hattab M, Moudou L, Khenfouch M, Bajjou O, Chrafih Y, Rahmani K 2021 Sol. Energy 227 13 doi: 10.1016/j.solener.2021.08.084 [15] Kim S T, Bhatt V, Kim Y C, Jeong H J, Yun J H, Jang J H 2022 J. Alloys Compd. 899 163301 doi: 10.1016/j.jallcom.2021.163301 [16] Busacca A C, Rocca V, Curcio L, et al. 2014 International Conference on Renewable Energy Research and Application (ICRERA), IEEE Milwaukee, WI, USA, October 19–22, 2014 p964 [17] Ishizuka S, Yamada A, Fons P J, Shibata H, Niki S 2013 Appl. Phys. Lett. 103 143903 doi: 10.1063/1.4823585 [18] Carron R, Nishiwaki S, Feurer T, Hertwig R, Avancini E, Löckinger J, Yang S C, Buecheler S, Tiwari A N 2019 Adv. Energy Mater. 9 1900408 doi: 10.1002/aenm.201900408 [19] Zhao Y H, Yuan S J, Kou D X, Zhou Z J, Wang X S, Xiao H Q, Deng Y Q, Cui C C, Chang Q Q, Wu S X 2020 ACS Appl. Mater. 12 12717 doi: 10.1021/acsami.9b21354 [20] Witte W, Abou-Ras D, Albe K, et al. 2015 Prog. Photovolt. 23 717 doi: 10.1002/pip.2485 [21] Venkatalaxmi A, Padmavathi B S, Amaranath T 2004 Fluid Dyn. Res. 35 229 doi: 10.1016/j.fluiddyn.2004.06.001 [22] Thompson C P, Chen L, Shafarman W N, Lee J, Fields S, Birkmire R W 2015 IEEE 42nd Photovoltaic Specialist Conference (PVSC) Orleans, LA, USA, June 14–19, 2015 p1 [23] Chantana J, Hironiwa D, Watanabe T, Teraji S, Kawamura K, Minemoto T 2015 Sol. Energy Mat. Sol. C. 133 223 doi: 10.1016/j.solmat.2014.11.023 [24] Decock K, Khelifi S, Burgelman M 2011 Sol. Energy Mat. Sol. C. 95 1550 doi: 10.1016/j.solmat.2010.10.020 -

首页

首页 登录

登录 注册

注册

下载:

下载: