-

在镀膜工艺中,通过电感耦合产生的高能等离子体用来破坏工艺气体的化学键,从而形成化学性质活泼的基团、粒子,它们通过扩散运动到达底衬底发生化学反应形成薄膜,等离子体的均匀性直接影响镀膜的均匀性[1-2]。PECVD(Plasma Enhanced Chemical Vapor Deposition,等离子体增强化学气相沉积)具有许多优良特点,不仅等离子体中的电子具有较高的能量,能够对工艺气体实现激发、离解和电离,而且因为能量由电场向电子提供,使得反应所需温度仅为400℃。PECVD设备所需资金少,节约资源,使用广泛。在PECVD设备中,产生等离子体源的方式有CCP(Capacitively Coupled Plasma,电容耦合等离子体)与ICP(Inductively Coupled Plasma,电感耦合等离子体)。CCP的电极处于腔室内,污染多,等离子体密度低;ICP的电极跟腔室分离,污染少,能够在低压状态下得到理想的等离子体密度。ICP的缺点是等离子体均匀性差,设备构造复杂等[3-4]。为了解决ICP等离子体均匀性差的问题,可以通过设计--测试--改进设计的循环来改良ICP等离子体均匀性,但是该方法不仅消耗大量的人力物力,还大大延长了产品开发周期。应用计算机系统模拟PECVD设备的等离子体分布特性,需要了解等离子体的作用机制,通过理论分析、运用仿真模拟、实验验证,找出影响等离子分布的因素,寻找最优的工艺参数,优化设备设计,最后研制出满足半导体工艺要求的PECVD设备。

等离子体的电子密度Ne与电子温度Te是等离子体的重要参数,直接影响离化及激发反应速率,它们的分布均匀性影响刻蚀和沉积薄膜的均匀性[5]。测量等离子体参数分布特性方法有朗缪尔探针法、光谱法、微波干涉法等,如张改玲通过朗缪尔双探针与发射光谱的方法,研究驱动频率为13.56 MHz与2 MHz下感性耦合产生的等离子密度与温度的特性[6];张昀通过朗缪尔双探针研究不同气压、射频功率对等离子体的特性影响[7],但是这些方法需要高昂的器械成本,测试器材的实体大小都会对实验结果起到一定的影响。一些研究人员通过多种仿真软件解决上述问题,如朱寒通过COMSOL软件建立一维流体模型,研究He气在不同电压、气压条件下的等离子体电子数密度、电子温度的轴向分布[8];林茂通过建立感性线圈的有限元模型,分析不同线圈构型下的等离子体分布[9]。上述研究所用的仿真腔室尺寸都比较小,远远小于实际生产设备的腔室尺寸。本文的仿真模型采用实际设备的腔室尺寸,研究等离子体的相关分布特性,并对设备的设计进行优化,主要是利用COMSOL对线圈放置位置进行优化。通过求解等离子体密度和等离子体的漂移扩散方程来计算等离子体密度和温度,研究结果不仅指明等离子体的分布特点,而且有助于进一步优化设备设计。

-

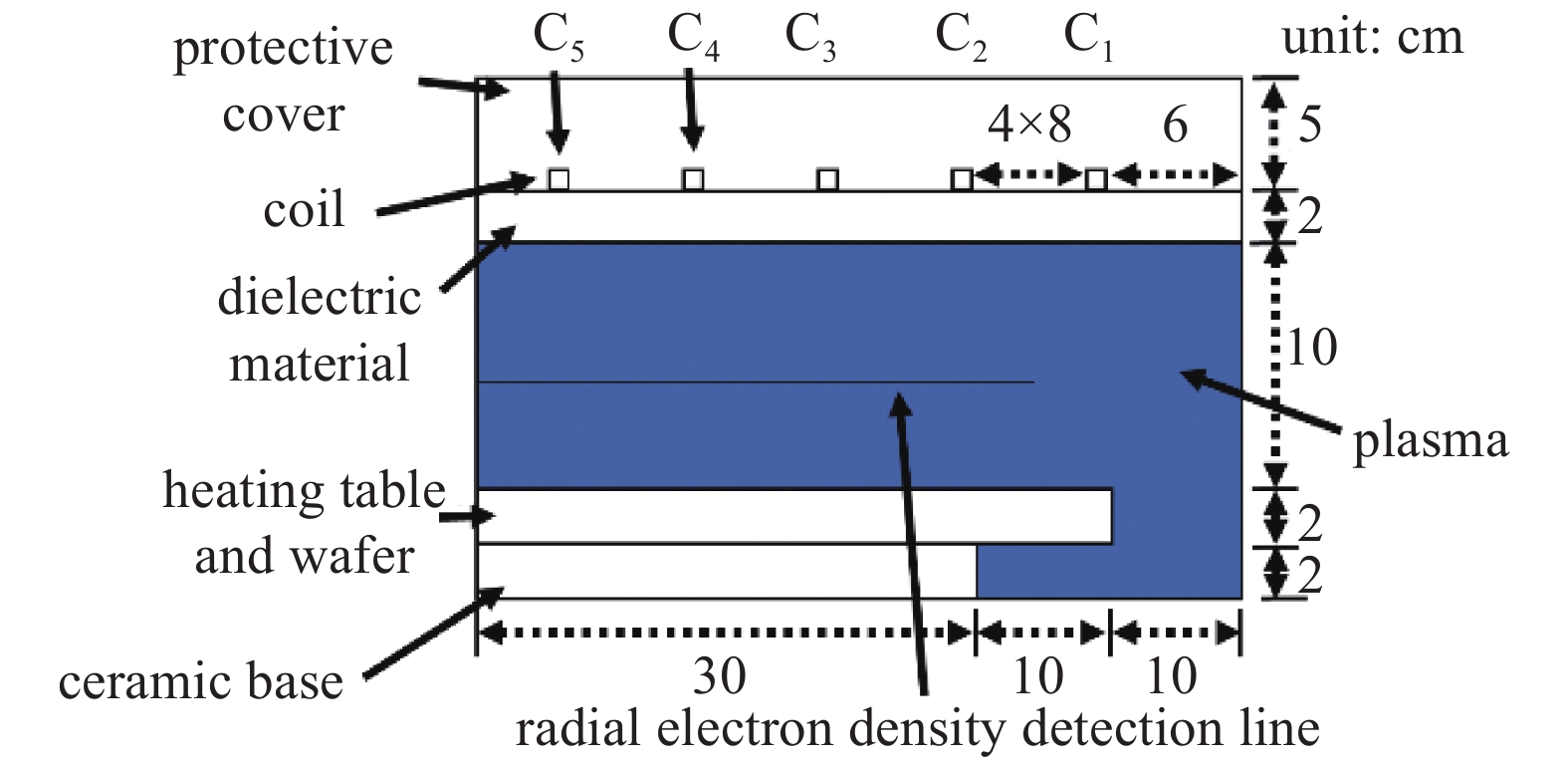

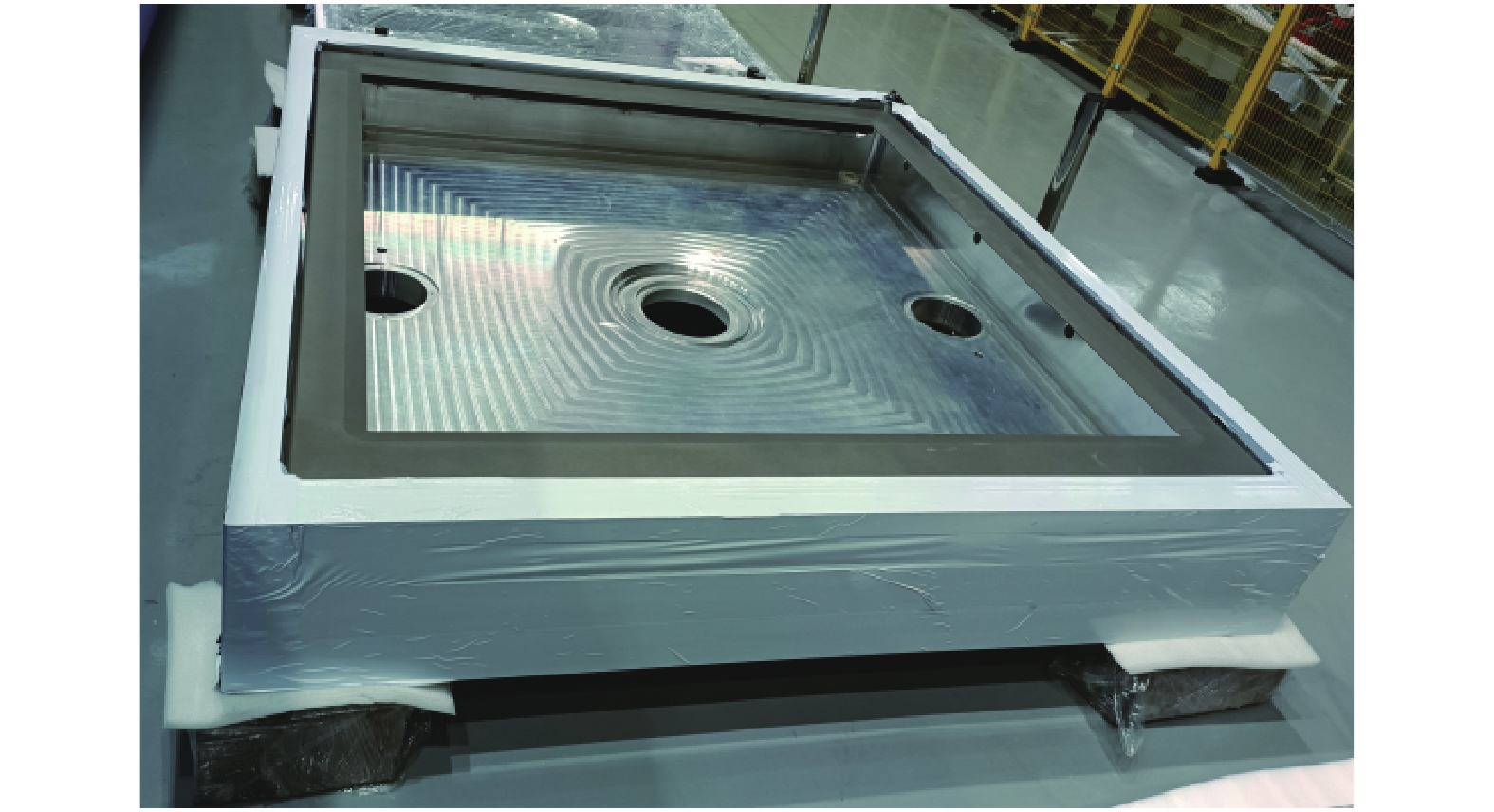

图1为设备内需要进行仿真优化的腔室。为方便计算,减少模型倒角、定位孔等结构,图2为ICP镀膜腔室二维轴对称结构简图,组成部件为线圈、介电材料、陶瓷基座、保护罩、加热台及晶片。工艺气体被射频电源电离产生高密度的等离子体,等离子体在偏置电源电场的作用下高速移动,把工艺气体化学键打断,产生化学性质活泼的基团、粒子。通过扩散作用,基团、粒子到达晶片上相互反应形成薄膜。等离子体的放电特性受中性气体速度场影响小,为方便计算等离子体密度,仿真模型不耦合流场、热场,腔室内气体视为等温[10-11]。

-

漂移扩散模型是表达低压下等离子体的物理行为模型之一,通过假设等离子体中电子由漂移运动和扩散运动两部分组成,从宏观层面上描述等离子体的行为。漂移扩散方程也称为物质连续性方程,用来表达空间中电子数密度随时间变化率以及电子的生灭关系。物质连续性方程可以表示为[12]

式中ne为电子数密度,μe为电子迁移率,De为电子扩散系数,Re为电子生成率源项。E为电场强度。电子能量变化率由电子能量漂移扩散、电场力做工组成,电子能量密度的连续性方程可以表示为:

式中nε为电子能量密度,με为电子能量迁移率,E电场强度,Dε电子能量扩散系数,Γe电子漂移扩散通量,Rε为电子能量损耗项。

式中Te为电子温度。

模型边界条件:反应腔室内壁面上的电子会在几个自由程内因其随机运动而损失在壁面上,但二次发射效应会使其增益,因此得到以下电子通量边界条件:

其能量在腔室内壁面处的通量写为:

式中,ve,th为电子几个自由程的热运动速率,n为腔室的外法向量,γe为反射率,一般取值0.05。

-

氩气在镀膜工艺中被用作工艺气体、吹扫气体,电离后等离子体化学成分(主要为电子、Ar 和 Ar+)简单,对环境没有污染,因而用作研究等离子体的各种特性[13]。氩气主要等离子化学反应如表1、2所示。

-

刻蚀和镀膜的仿真软件一般基于粒子云网格/蒙特卡洛算法或者流体动力学,如COMSOL、OOPIC、CFD-ACE+等等。由于COMSOL具有多种物理场接口,支持对边界条件的自定义以及丰富的材料库,常被用来做多物理场的仿真[14,15]。使用COMSOL Multiphysics“等离子体”模块、“AC/DC”模块进行仿真,计算人为设定的测量线的电子密度;在测量线上等距取11个点用以计算极差。仿真计算得到电子密度与极间距、腔室压力及激发功率的关系。

在真空腔室中,电子密度均匀性决定镀膜均匀性,虽然方差、标准差能表示数据离散程度,但电子密度是大量级数,得到方差、标准差很大,因此定义新的均匀性公式、极差公式来表示其均匀性、极差[16-17]。

均匀度公式:

式中σ为均匀度,其值越接近0表示均匀度越好,N为检测点个数,i为第i个检测点,X为第i个点的电子密度,Xcenter为中心点电子密度。极差公式

其中δ表示极值大小,其值越接近零表示结果越好,MAX、MIN分别表示11个检测点中最大电子密度与最小电子密度。根据现工艺参数与论文[18]选定表3参数进行仿真。

-

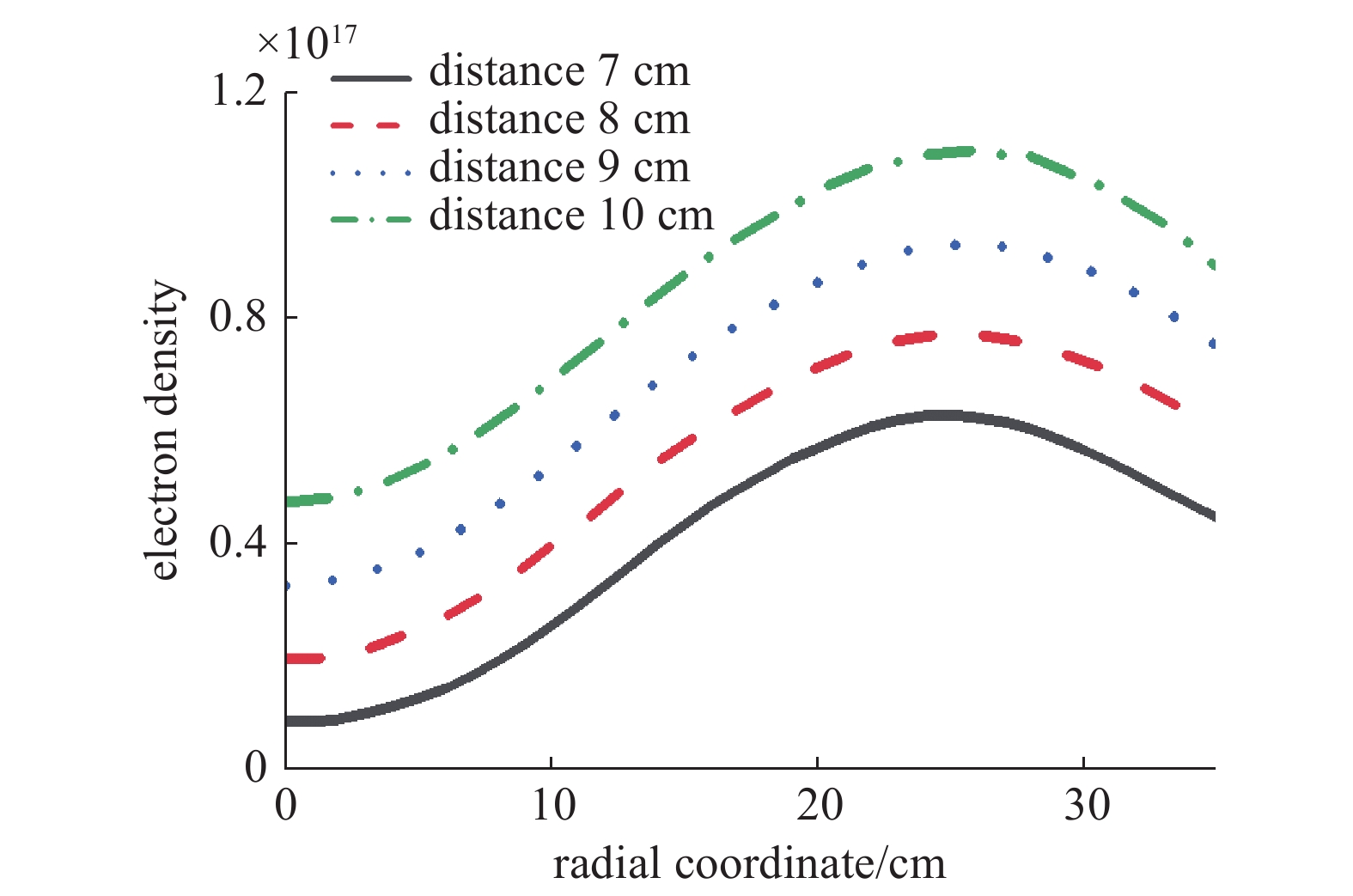

介电材料(上盖板)与加热板的极间距能够通过腔室下方的电机抬升、降低加热板来改变。极间距增大则分子自由程增大,电子温度降低,能量减少,即通过消耗功率来换取大的电子密度。

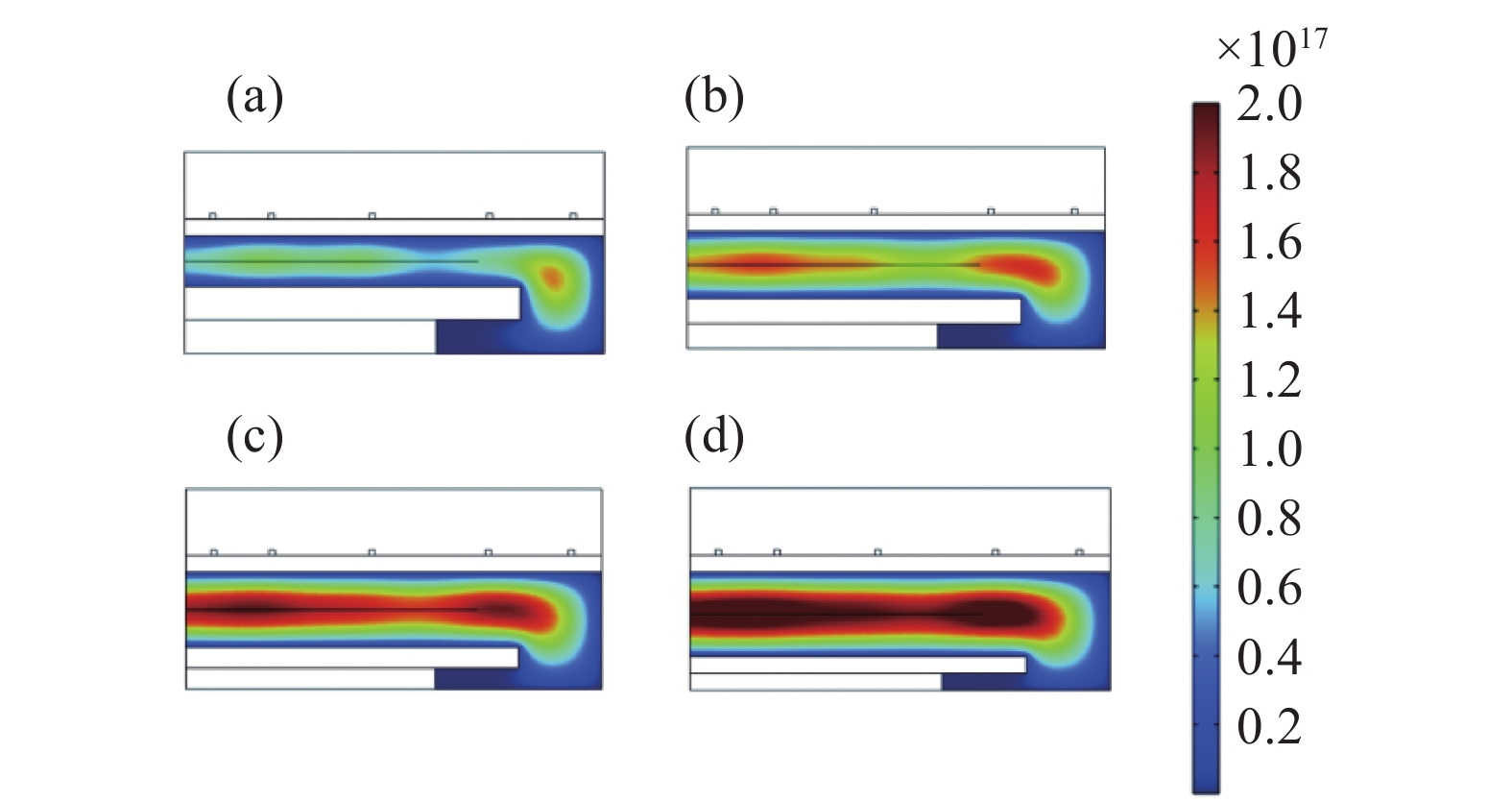

从图3可以看到,电子密度随着极间距的增大而增大,并且在极间距为10 cm时取得较大值;检测线上的电子密度随着径向坐标的增大而增大,并在25 cm处取得最大值。这是由于原始设计的中心线圈空隙大,激发电离的等离子体少。同理,随着线圈到达边缘部分,由于线圈距离增大,所激发的等离子体逐渐下降,如图3、图4所示,当极间距为10 cm时,均匀度、极值都较小。极间距能够通过升降电机来改变,设置极间距为10 cm,达到最大的电子密度。表4为不同极间距下的电子密度结果。

-

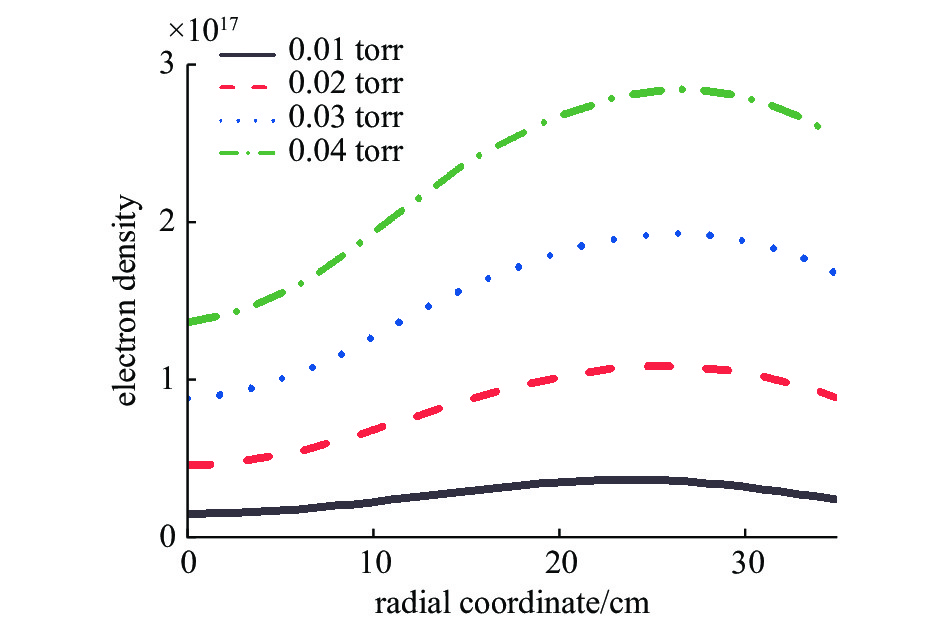

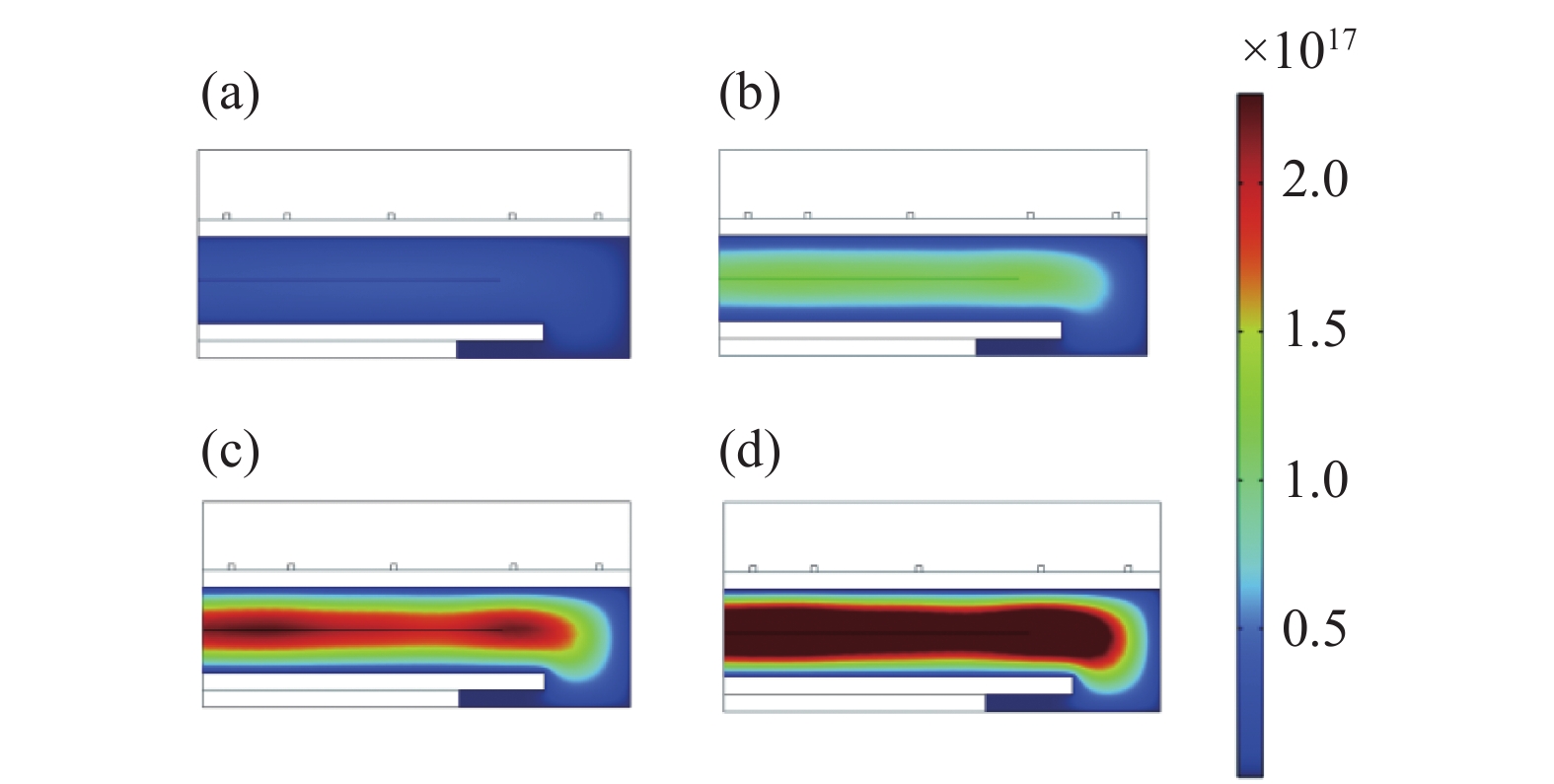

图5所示为极间距为10 cm功率为1.5 KW时,不同压力下的电子密度分布图,从图6可以看出,随着压力的增加,电子密度在快速的增大,因为压强增大,腔室内的粒子、自由基团、电子密度增大,碰撞程度加剧,导致电子密度进一步加大,分子间的平均自由程减少,电子温度下降。根据表五所示,0.04 torr压力的均匀度、极差表现较佳,但图五中0.04 torr的梯度变化较大,电子密度均匀性差。综合表5,为得到较好的电子密度均匀性,0.03 torr为较好。

-

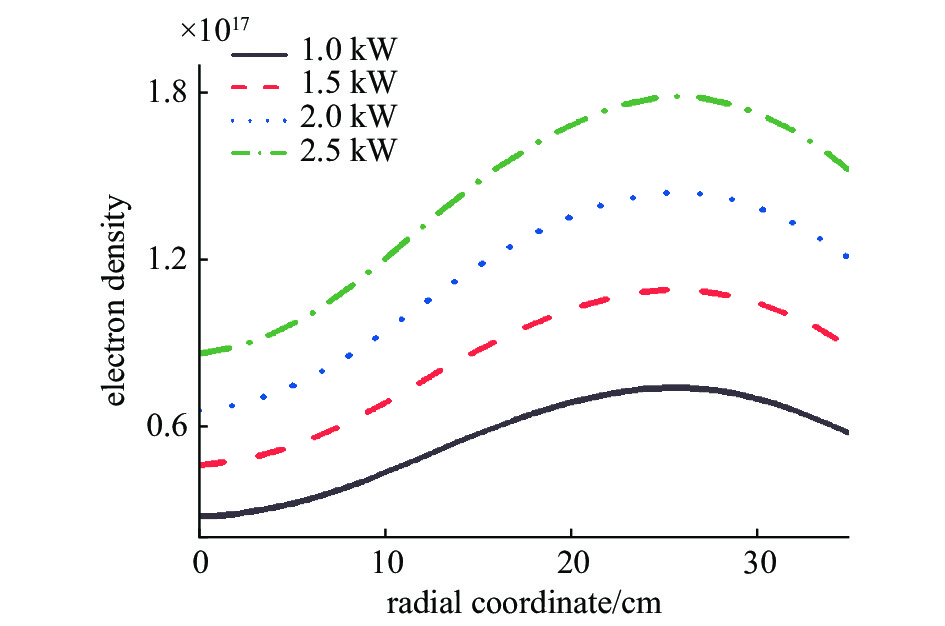

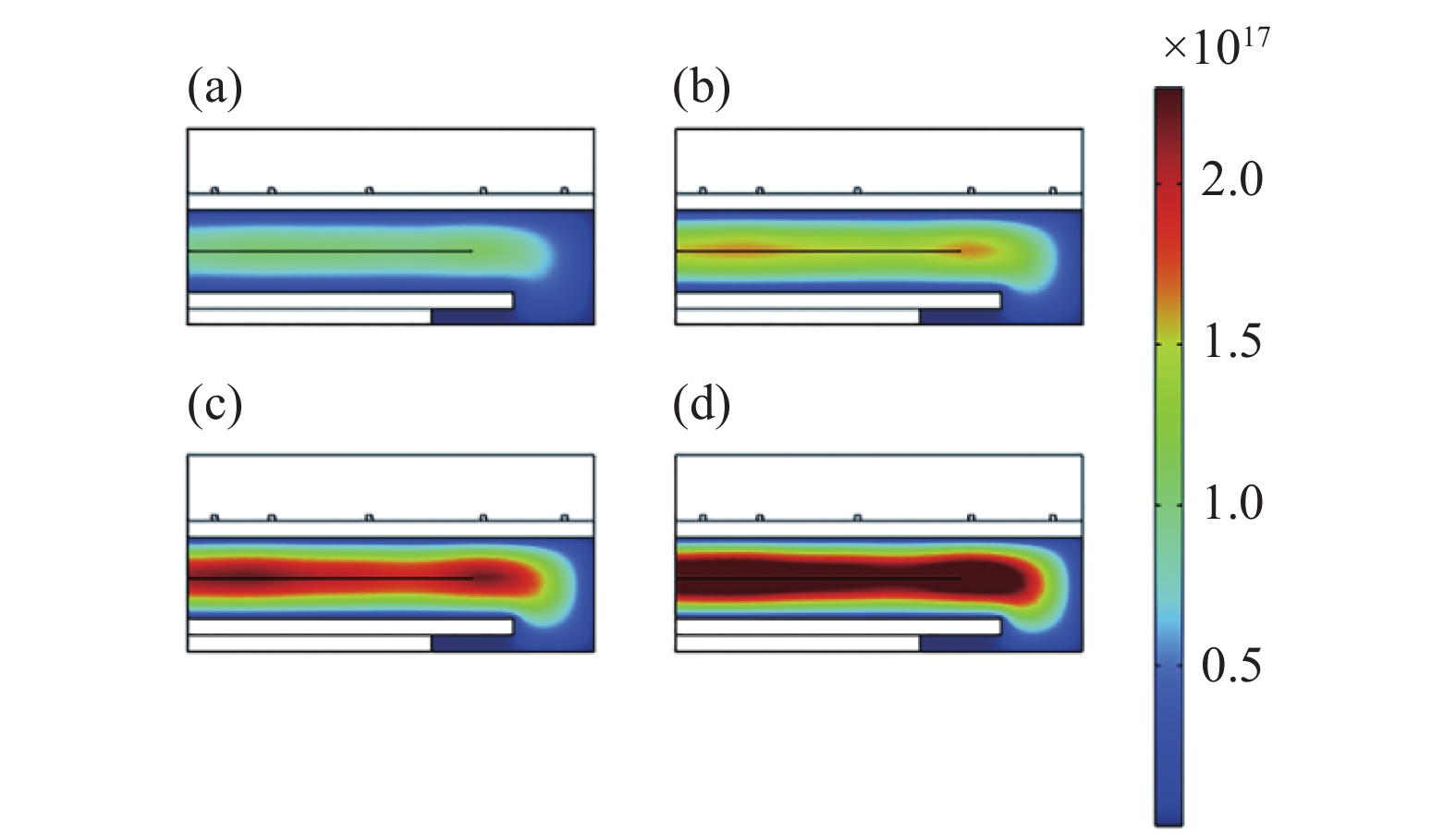

图7是极间距为10 cm,气压为0.03 torr时,不同功率下的电子密度分布图。电子密度随着功率的增大而增大,图8所示梯度值分布呈现N字分布,在中心以及边缘区域,梯度值小。加大线圈功率会增大感应出来的交变电场,从而电离出更多的电子和反应的基团以及粒子,这些电离出来的离子团可以加大生产的效率。表6所示,功率2.5 kW时电子密度均匀度及极差都较好。

-

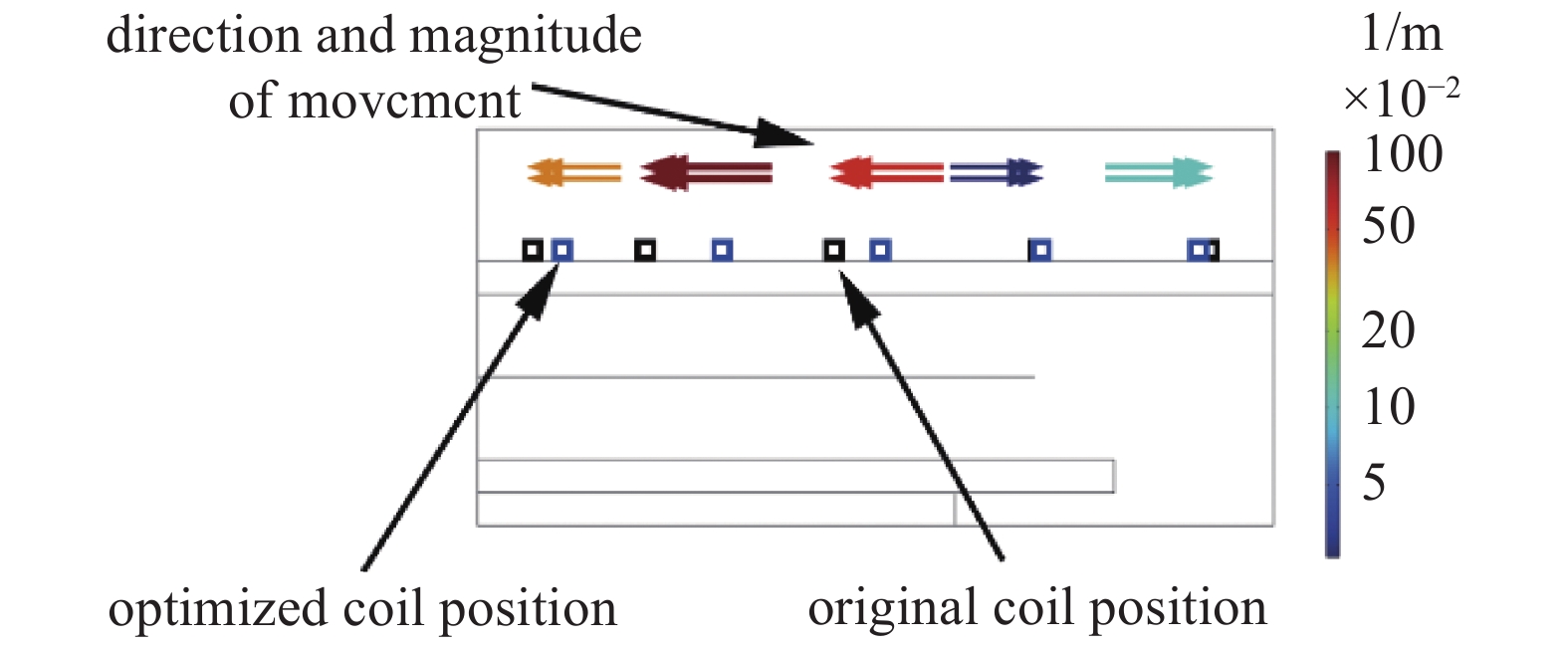

根据2.1、2.2、2.3可知,电子密度随着极间距、压力、及功率的增大而增大,即镀膜效率提高,达到厂家所追求的目的,但是这带来的梯度变化也是巨大的。综上,结合电子密度大小以及梯度大小,取极间距为10 cm,压力为0.03 torr,功率为2 kW来优化线圈。优化目的是寻找线圈间的距离,令检测线的电子密度梯度值降低,得到腔室径向电子密度分布均匀。能单独设置每匝线圈的功率以得到电子密度均匀性,但要求每匝线圈单独连接一个电源,显然难度高、费用大。另一种途径通过移动线圈之间的距离来控制均匀性。原始设计为C1线圈距离右壁面S0=6.5 cm,线圈为1 cm的正方型,每个线圈可移动最大距离Zmax=8 cm。目标函数为电子密度沿径向梯度最小化问题。其中目标梯度函数为

式中Gn为目标函数,ne0是归一化常数,ne为检测线上某点电子密度,r为径向长度,G0是移动距离,ΔZ为每个线圈的移动距离。

本次优化使用COMSOL的“AC/DC模块”、“优化模块”以及“等离子体模块”。“优化模块“利用自由形状域、线性形状域和对称/辊特征使线圈只能径向移动,终止容差取0.001,迭代次数为30。优化求解器使用内点优化器(Interior Point OPTimizer,I-P-Opt),它是使用内点法来解决非线性规划最优化问题的工具集[19]。

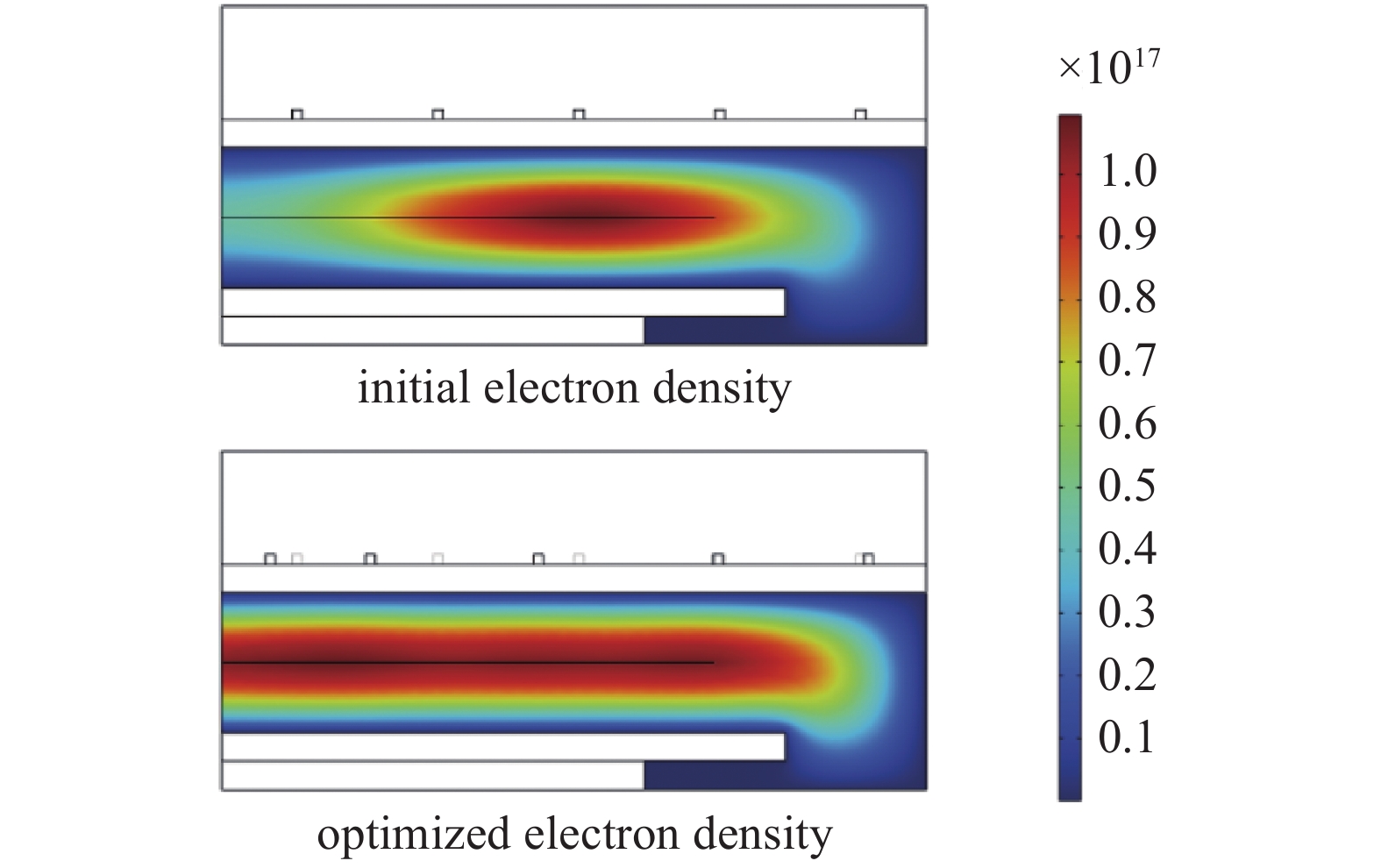

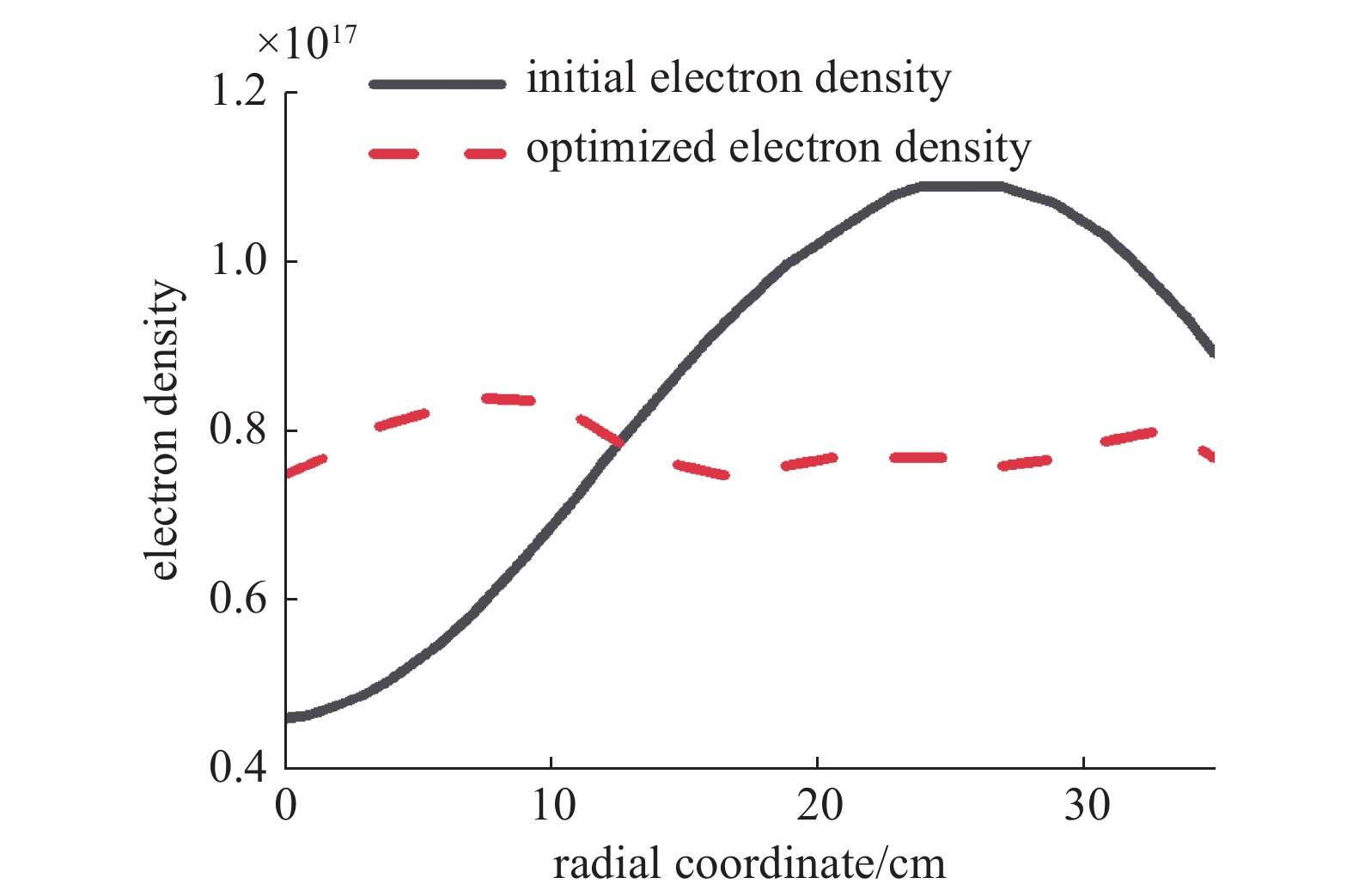

从图9可以看出,在原始设计中,线圈等距离分布,激发电离的电子密度呈现发射状,形成的基团、粒子只能从高浓度向低浓度扩散,形成薄膜均匀性差[20]。优化设计的电子绕检测线分布,呈腰槽状。图10为优化线圈移动的方向及大小,两个外部线圈远向外移动,其余线圈向中心移动,以便提升反应腔室内比较低区域的等离子体密度。从图11得出,原始设计的电子密度有较大的极差,电子密度波动大,分布范围从0.5×1017到1.25×1017,优化设计后电子密度在2.5×1017内摆动。表7为原始设计与优化设计线圈下的电子密度对比图。

-

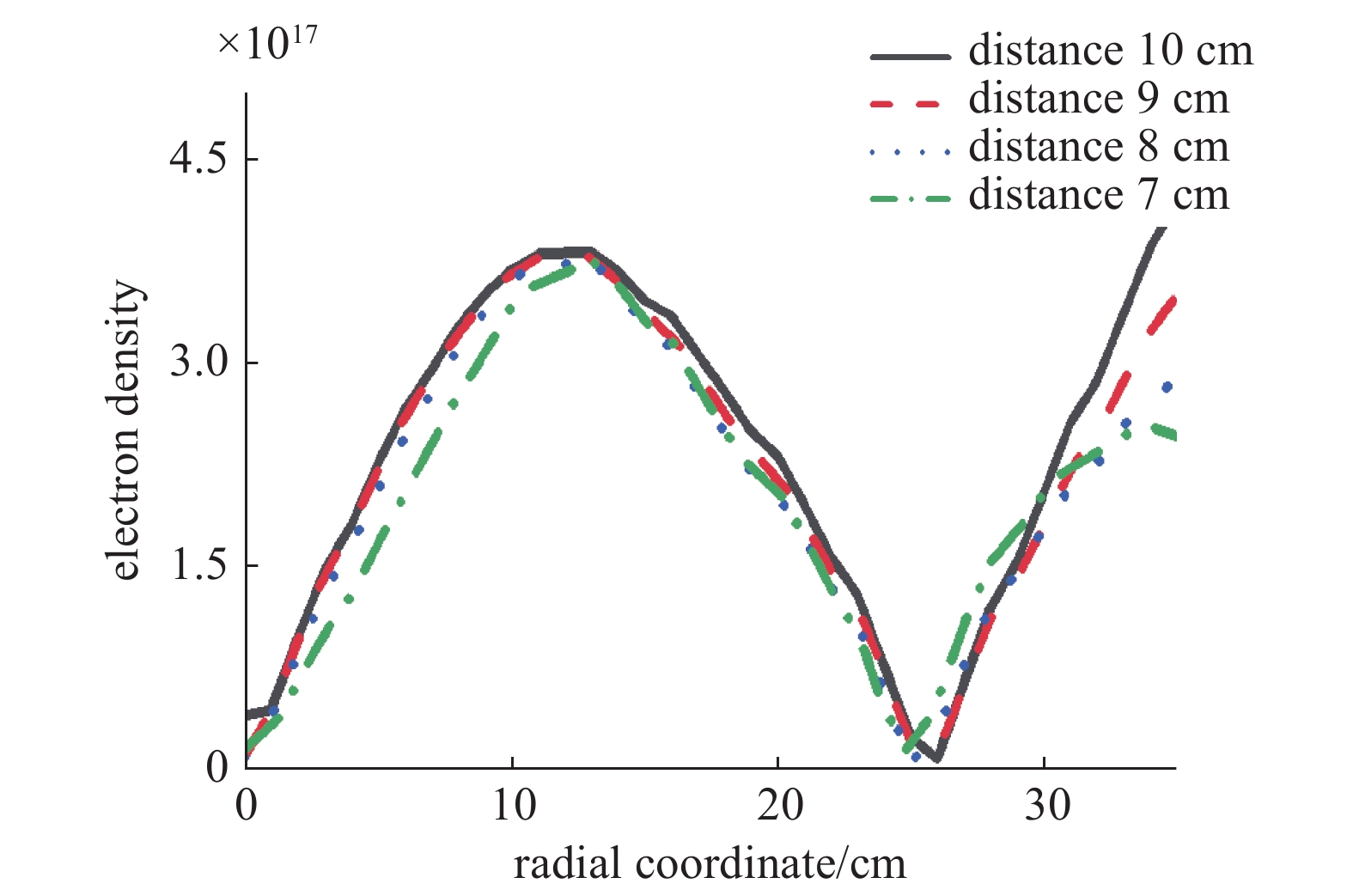

为验证仿真结果,现根据优化后线圈模型进行仿真。图12的仿真条件为:压力为0.03 torr,功率为2 kW,图中(a)、(b)、(c)、(d)的极间距取值分别为7 、8 、9 、10 cm。图13的仿真条件为:极间距为10 cm,功率为2 kW,图中(a)、(b)、(c)、(d)的压力取值分别为0.01、0.02、0.03、0.04 torr。图14的仿真条件为:极间距为10 cm,压力为0.03 torr,图中(a)、(b)、(c)、(d)的线圈功率取值分别为1、1.5、2、2.5 kW。

-

通过COMSOL仿真平台,探究了PECVD电感腔室中极间距、腔内压力、线圈功率对电子密度的影响,使用参数化方式研究它们对腔内电子密度的影响趋势。针对电子密度均匀性问题,通过COMSOL的“AC/DC”、“等离子体”、“优化”模块对线圈位置进行优化,得到电子密度分布均匀的线圈摆放位置图。研究表明:(1)随着极间距的增大,电子密度增大,但电子密度梯度变化并没有呈现相似的走势。(2)随着腔室内压力的增大,电子密度也随着增大,其中0.04 torr下效果极为明显,但是同样的电子密度梯度变化也急剧变化。(3)随着线圈功率的增大,电子密度也跟随着增大,这是因为激励功率变大,电子密度梯度变化也呈现相似的走势。上述的研究成果,无论是对ICP腔室的进一步研究,还是ICP设备设计优化都具有极为重要的指导性意见。

电感耦合腔室中等离子体特性分析及线圈优化

Plasma Characteristics Analysis and Coil Optimization in Inductively Coupled Chambers

-

摘要: 半导体镀膜均匀性和刻蚀精度的要求越来越高,对镀膜工艺及刻蚀工艺提出了更高的要求。现有的PECVD设备的镀膜特点是中间厚、边缘薄,镀膜均匀性有待提高。本文在研制PECVD设备过程中,通过COMSOL仿真软件,对影响电感耦合产生等离子体的因素进行仿真,结果表明:电子密度随着极间距、腔室压力、线圈功率的增大而增大。应用仿真软件的等离子体、AC/DC、优化模块进行线圈摆放位置的优化,以自定义的径向电子密度检测线上的梯度值为目标函数,通过约束函数使线圈径向移动,得到等离子体分布均匀的线圈分布图,优化后的电子密度均匀性提高34.7%。本文的研究成果应用于自主研制的PECVD设备之中,效果好,满足了用户要求。Abstract: With the increasing demand for semiconductor coating uniformity and etching accuracy, advanced requirements are put forward for the coating and etching process. However, the coating characteristics of the existing PECVD equipment always have shortcomings, such as thick middle and thin edge, and the coating uniformity needs to be improved. In this study, the COMSOL simulation software is used to simulate the factors affecting the inductive coupling to generate plasma in the process of developing PECVD equipment. The results show that the electron density increases with the increase of the polar distance, and simultaneously the chamber pressure, electron density, gradient value, coil power, and electron density are likely to change. The plasma, AC/DC, and optimization modules of the simulation software are used to optimize the placement of the coil. The gradient value on the user-defined radial electron density detection line is used as the objective function, and the coil is moved radially through the constraint function to obtain the plasma. Under optimal conditions, the coil distribution map with uniform volume distribution improves the electron density uniformity by 34.7%. The created approaches of this paper are successfully applied to the self-developed PECVD equipment and manifest their consequential potential tool, which meets the requirements of users.

-

Key words:

- Analysis of PECVD Characteristics /

- Inductive Coupled Plasma /

- Coil Optimization .

-

-

表 1 表面反应

Table 1. Surface reaction

反应 公式 黏附系数 1 Ars=>Ar 1 2 Ar+=>Ar 1 表 2 模拟的碰撞和反应

Table 2. Simulated collisions and reactions

反应 公式 类型 ∆ε/eV 1 e+Ar=>e+Ar 弹性 0 2 e+Ar=>e+Ars 电离 11.5 3 e+Ars=>e+Ar 超弹性 −11.5 4 e+Ar=>2e+Ar+ 电离 15.8 5 e+Ars=>2e+Ar+ 电离 4.24 6 Ars+Ars=>e+Ar+Ar+ 潘宁

电离- 7 Ars+Ar=>Ar+Ar 亚稳

淬火- 表 3 仿真初始值

Table 3. Simulation initial value

项目 值 极间距 8 cm 压力 0.02 torr 功率 1.5 KW 表 4 不同极间距下电子密度对比

Table 4. Comparison of electron density under different pole spacings

极间距/cm 均匀度 极值 10 0.75 1.29 9 1.07 1.81 8 1.71 2.89 7 3.51 6.15 表 5 不同压力下电子密度对比

Table 5. Comparison of electron density under different pressures

压力/torr 均匀度 极值 0.01 0.75 1.37 0.02 0.78 1.34 0.03 0.70 1.15 0.04 0.64 1.05 表 6 不同功率下电子密度对比

Table 6. Comparison of electron density under different power

功率/kW 均匀度 极值 1 0.95 1.65 1.5 0.78 1.34 2 0.69 1.16 2.5 0.62 1.05 表 7 线圈原始设计及优化设计下电子密度

Table 7. The original design of the coil and the electron density under the optimized design

均匀度 极值 均匀度提升 原始设计 0.95 1.65 34.7% 优化设计 0.62 0.12 -

[1] Cao J,Hao X L,Wang X H,et al. ICP process principle and fault analysis[J]. Equipment for Electronic Products Manufacturing,2020,49(1):50−54 (曹健,郝晓亮,王秀海. ICP工艺原理与故障分析[J]. 电子工业专用设备,2020,49(1):50−54(in chinese) Cao J, Hao X L, Wang X H,et al.ICP process principle and fault analysis[J]. Equipment for Electronic Products Manufacturing,2020,49(01):50-54.( [2] Lei Y. The principle of inductively coupled plasma etching machine and fault analysis[J]. Equipment for Electronic Products Manufacturing,2017,46(5):59−62 (雷宇. 感应耦合等离子体刻蚀机的原理与故障分析[J]. 电子工业专用设备,2017,46(5):59−62(in chinese) doi: 10.3969/j.issn.1004-4507.2017.05.014(inchinese)) Lei Y.The principle of inductively coupled plasma etching machine and fault analysis[J]. Equipment for Electronic Products Manufacturing,2017,46(05):59-62 ( doi: 10.3969/j.issn.1004-4507.2017.05.014(inchinese)) [3] Zhu H,He X,Chen B Y,et al. Simulations and experimental diagnostic of capacitively coupled RF discharge plasma[J]. Transactions of China Electrotechnical Society,2019,34(16):3504−3511 (朱寒,何湘,陈秉岩,等. 容性耦合射频放电等离子体的仿真模拟与实验诊断研究[J]. 电工技术学报,2019,34(16):3504−3511(in chinese) Zhu H,He X, Chen B Y,et al. Simulations and experimental diagnostic of capacitively coupled RF discharge plasma[J].Transactions of China Electrotechnical Society,2019,34(16):3504-3511 ( [4] Wang L,Wen D Q,Tian C B,et al. Electron heating dynamics and plasma parameters control in capacitively coupled plasma[J]. Acta Physica Sinica,2021,70(9):86−104 (王丽,温德奇,田崇彪,等. 容性耦合等离子体中电子加热过程及放电参数控制[J]. 物理学报,2021,70(9):86−104(in chinese) Wang L,Wen D Q,Tian C B,et al. Electron heating dynamics and plasma parameters control in capacitively coupled plasma[J]. Acta Physica Sinica, 2021, 70(09):86-104 ( [5] Yang W,Liu X P,Xia H X,et al. Simulation of discharge characteristics of capacitively coupled plasma[J]. Chinese Journal of Vacuum Science and Technology,2015,35(6):639−645 (杨旺,刘学平,夏焕雄,等. 容性耦合等离子体腔室放电特性仿真研究[J]. 真空科学与技术学报,2015,35(6):639−645(in chinese) Yang W,Liu X P,Xia H X,et al. Simulation of discharge characteristics of capacitively coupled plasma[J]. Chinese Journal of Vacuum Science and Technology,2015,35(06):639-645( [6] Zhang G L,Hua Y,Hao Z Y,et al. Experimental investigation of plasma parameters in 13.56MHz/2 MHz cylindrical inductively coupled plasma[J]. Acta Physica Sinica,2019,68(10):186−195 (张改玲,滑跃,郝泽宇,等. 13.56 MHz/2 MHz柱状感性耦合等离子体参数的对比研究[J]. 物理学报,2019,68(10):186−195(in chinese) doi: 10.7498/aps.68.20190071 Zhang G L,Hua Y,Hao Z Y,et al. Experimental investigation of plasma parameters in 13.56MHz/2 MHz cylindrical inductively coupled plasma[J]. Acta Physica Sinica,2019,68(10):186-195 ( doi: 10.7498/aps.68.20190071 [7] Zhang J,Wang B,Wang H J,et al. Langmuir double probe diagnostic analysis of RF inductively coupled plasma[J]. Vacuum,2016,53(3):56−61 (张昀,王波,王荷军. 射频感应耦合等离子体朗缪双探针诊断分析[J]. 真空,2016,53(3):56−61(in chinese) Zhang J,Wang B,Wang H J,et al. Langmuir double probe diagnostic analysis of RF inductively coupled plasma[J]. Vacuum,2016,53(03):56-61 ( [8] Zhu H,He X,Wang C W,et al. Modeling and diagnosis of RF capacitively coupled plasma:an experimental study[J]. Chinese Journal of Vacuum Science and Technology,2019,39(9):745−751 (朱寒,何湘,王春旺,等. 基于均匀离子密度的容性耦合射频放电等离子体的实验诊断研究[J]. 真空科学与技术学报,2019,39(9):745−751(in chinese) Zhu H,He X,Wang C W,et al. Modeling and diagnosis of RF capacitively coupled plasma:an experimental study[J]. Chinese Journal of Vacuum Science and Technology,2019,39(09):745-751 ( [9] Lin M,Xu H J,et al. Study on spatial distribution of inductive coupled plasma closed plasma with discharge parameter variation[J]. Transactions of China Electrotechnical Society,2022,37(5):1294−1304 (林茂,徐浩军,魏小龙,等. 放电参数变化对电感耦合等离子闭式等离子体空间分布特性研究[J]. 电工技术学报,2022,37(5):1294−1304(in chinese) Lin M,Xu H J,et al. Study on spatial distribution of inductive coupled plasma closed plasma with discharge parameter variation[J] . Transactions of China Electrotechnical Society[9],2022,37(05):1294-1304 ( [10] Zhang J W,Fan B,Li Z W,et al. Numerical simulation of flow field and therma field with variable struction in reactive ion etching cavit[J]. Laser Technology,2020,44(1):136−142 (张景文,范斌,李志炜,等. 变结构反应离子刻蚀腔室流场热场的数值仿真[J]. 激光技术,2020,44(1):136−142(in chinese) doi: 10.7510/jgjs.issn.1001-3806.2020.01.024(inchinese)) Zhang J W,Fan B,Li Z W,et al. Numerical simulation of flow field and therma field with variable struction in reactive ion etching cavit[J]. Laser Technology,2020,44(01):136-142 ( doi: 10.7510/jgjs.issn.1001-3806.2020.01.024(inchinese)) [11] Wang C W,Cheng J,Lu Y J,et al. Effect of showerhead hole structure on flow-field in large sized chemical vapor deposition reactor[J]. Chinese Journal of Vacuum Science and Technology,2015,35(12):1500−1506 (王春财,程嘉,路益嘉,等. 喷淋孔结构流体动力学特性研究[J]. 真空科学与技术学报,2015,35(12):1500−1506(in chinese) Wang C W,Cheng J,Lu Y J,et al. Effect of showerhead hole structure on flow-field in large sized chemical vapor deposition reactor[J]. Chinese Journal of Vacuum Science and Technology[11],2015,35(12):1500-1506 ( [12] 夏焕雄. 薄膜沉积反应腔室多场建模及轮廓调控方法研究[D]. 北京: 清华大学, 2015 Xia H X. Study on multi-fields modeling and profile regulation for thin-film deposition[D]. Beijing: Tsinghua University, 2015 [13] Gu X W,Liu B,Xu X M,et al. The simulation of argon discharge in hollow fiber based on COMSOL Mutiphysics[J]. Software Guide,2020,19(6):155−159 (顾小卫,刘彬,许雪梅,等. 基于COMSOL Mutiphysics的空芯光纤中氩气放电模拟仿真[J]. 软件导刊,2020,19(6):155−159(in chinese) Gu X W,Liu B,Xu X M,et al. The simulation of argon discharge in hollow fiber based on COMSOL Mutiphysics[J]. Software Guide,2020,19(06):155-159 ( [14] Peng J X,He X,Chen B Y,et al. Diagnostic study and simulation of capacitive coupled RF plasma[J]. High Power Laser and Particle Beams,2019,31(3):12−19 (庞佳鑫,何湘,陈秉岩,等. 容性耦合射频氩等离子体放电诊断研究及仿真模拟[J]. 强激光与粒子束,2019,31(3):12−19(in chinese) Peng J X,He X,Chen B Y,et al. Diagnostic study and simulation of capacitive coupled RF plasma[J]. High Power Laser and Particle Beams,2019,31(03):12-19 ( [15] Li X,Liu J M,Chen S,et al. Drocess optimization of inductively coup ed plasma etching for large aspect ratio silicon nanopilars[J]. High Power Laser and Particle Beams,2017,29(7):77−81 (李欣,刘建朋,陈烁,等. 大高宽比纳米硅立柱的感应耦合等离子体刻蚀工艺优化[J]. 强激光与粒子束,2017,29(7):77−81(in chinese) doi: 10.11884/HPLPB201729.170028 Li X,Liu J M,Chen S,et al. Drocess optimization of inductively coup ed plasma etching for large aspect ratio silicon nanopilars[J]. High Power Laser and Particle Beams,2017,29(07):77-81 ( doi: 10.11884/HPLPB201729.170028 [16] Niu Y,Bao W M,Li X P,et al. Numerical simulation and experimental study of high-power thermal equilibrium inductively coupled plasma[J]. Acta Physica Sinica,2021,70(9):288−298 (牛越,包为民,李小平,等. 大功率热平衡感应耦合等离子体数值模拟及实验研究[J]. 物理学报,2021,70(9):288−298(in chinese) Niu Y,Bao W M,Li X P,et al. Numerical simulation and experimental study of high-power thermal equilibrium inductively coupled plasma[J]. Acta Physica Sinica[16],2021,70(09):288-298 ( [17] Wang Y T,Zhang B L,Li Y W,et al. Modeling and characterization of low-pressure capacitive coupled RF discharge properties[J]. Chinese Journal of Vacuum Science and Technology,2016,36(7):773−778 (王宇天,张百灵,李益文,等. 基于均匀模型的低气压电容耦合射频放电特性研究[J]. 真空科学与技术学报,2016,36(7):773−778(in chinese) Wang Y T,Zhang B L,Li Y W,et al. Modeling and characterization of low-pressure capacitive coupled RF discharge properties[J]. Chinese Journal of Vacuum Science and Technology,2016,36(07):773-778 ( [18] Zhu X Y,Chen H Q,Zeng H,et al. Energy conversion and flow characteristics of argon inductively coupled plasma heater[J]. Physics of Gases,2022,7(1):63−69 (朱兴营,陈海群,曾徽,等. Ar介质感应耦合等离子加热器能量转化与流动特性[J]. 气体物理,2022,7(1):63−69(in chinese) Zhu X Y,Chen H Q,Zeng H,et al. Energy conversion and flow characteristics of argon inductively coupled plasma heater[J]. Physics of Gases,2022,7(01):63-69 ( [19] Shen X,Zhou J X,Wang T,et al. Riser size optimization based on IPOPT algorithm[J]. Special Casting & Nonferrous Alloys,2016,36(7):703−705 (沈旭,周建新,王瞳,等. 基于IPOPT算法的冒口尺寸优化[J]. 特种铸造及有色合金,2016,36(7):703−705(in chinese) Shen X,Zhou J X,Wang T,et al. Riser size optimization based on IPOPT algorithm[J]. Special Casting & Nonferrous Alloys,2016,36(07):703-705 ( [20] Xu Q. Simulation and experimental verification of plasma etching and deposition[D]. Beijing: Tsinghua University, 2018 许晴. 等离子体刻蚀与沉积仿真研究以及实验验证[D]. 北京: 清华大学, 2018 -

首页

首页 登录

登录 注册

注册

下载:

下载: