-

随着汽车朝着轻量化方向发展,铝合金在汽车零配件上的应用越来越多[1]。铝合金轮毂具有重量轻、散热性能好、抗震性良好等优势已成为最主要的汽车轮毂,占比达70%~80%。轮毂作为汽车的承重部件,不仅被要求具有比整车更长的使用寿命,而且被要求外形美观,耐腐蚀、耐磨损、抗石击等[2-4]。因此,汽车轮毂通常需要表面处理以提高其性能和美观效果。

目前,铝合金轮毂表面处理以涂装和电镀最为常见[5-7]。但是,涂装和电镀不可避免产生大量的废气、废水,对环境污染较大,亦危害人的身体健康[8,9]。近几年,随着环保要求不断提高,各种绿色的表面处理新技术层出不穷。在众多技术中,物理气相沉积成为真正的绿色表面技术,其应用也越来越多[10]。物理气相沉积成包括真空蒸发镀、磁控溅射和电弧离子镀三种工艺。磁控溅射制备的涂层表面质量好,但涂层沉积率低,与基体结合性能较差[11,12]。真空蒸镀和电弧离子镀沉积效率高,涂层结合力好[13]。真空镀层还能与有机镀层组合成复合镀层,获得更高的性能和更长的使用寿命[2]。

由于汽车轮毂与地面近,在汽车在行驶过程中容易受到气流、风沙、石砾的击打和磨损,尤其是在高速行车和路况不佳时更为明显。对于铝合金轮毂来说,其硬度低,抗外力压入能力和耐磨性差,一旦轮毂表面出现磨痕,将直接影响整车的美观[14,15]。因此,提高铝合金轮毂表面耐磨性十分必要。

本文采用真空电弧离子镀在铝合金基体上沉积AlTiCrN涂层,同时以简单的TiN二元涂层为对比,探索多元硬质涂层提高铝合金轮毂等汽车零部件表面耐磨性的作用效果,系统分析涂层的组织与结构、力学性能、结合性能、摩擦系数以及耐磨性,相关结果可为铝合金零部件表面强化提供参考。

-

采用真空电弧离子镀方法沉积AlTiCrN涂层和TiN涂层。基体材料为ZL103牌号的铝合金。基体试样尺寸加工为5 mm×12 mm×30 mm。沉积涂层前,基体表面依次经过打磨、抛光、清洗和干燥处理。在涂层沉积炉内,基体试样表面经过离子刻蚀去除吸附污染。沉积AlTiCrN涂层时,使用一对Al50Ti50和一对Al70Cr30作为靶源,Al50Ti50靶电源工作功率为3 kW,弧电流为15 A,Al70Cr30靶电源工作功率为0.5 kW,弧电流为5 A,氮气为工作气氛,压强为3.7 Pa,沉积温度为400℃,基体偏压为−50 V,沉积时间80 min。沉积TiN涂层时,使用一对纯Ti作为靶源,其余工艺参数与沉积AlTiCrN涂层时一致。

-

使用JSM-IT500型扫描电子显微镜观察涂层组织形貌,并用其附带的X射线能谱仪分析涂层的成分。采用Bruker D8 Advance型X射线衍射仪检测涂层的物相,使用Cu Kα射线,波长0.15416 nm,2θ范围为30°~70°,扫描步长0.02°,工作电压为40 kV,工作电流为40 mA。采用HV-1000维氏硬度计检测铝合金基体的硬度,载荷为500 g,采用纳米压痕法测试铝合金基体表面涂层的硬度,压痕深度控制在300 nm内以削弱基体效应,每个试样测试6次取平均值。采用Rockwell压痕法表征涂层的结合强度,载荷为60 kg,在扫描电子显微镜下观察压痕形貌并根据涂层裂纹和剥落情况进行评级。采用球-盘式直线往复摩擦磨损试验测试涂层的摩擦系数和耐磨性,载荷为5 N,磨损速率为240 mm/min,行程为5 mm,摩擦副为GCr15钢球,球直径为6 mm,磨损时间30 min。

-

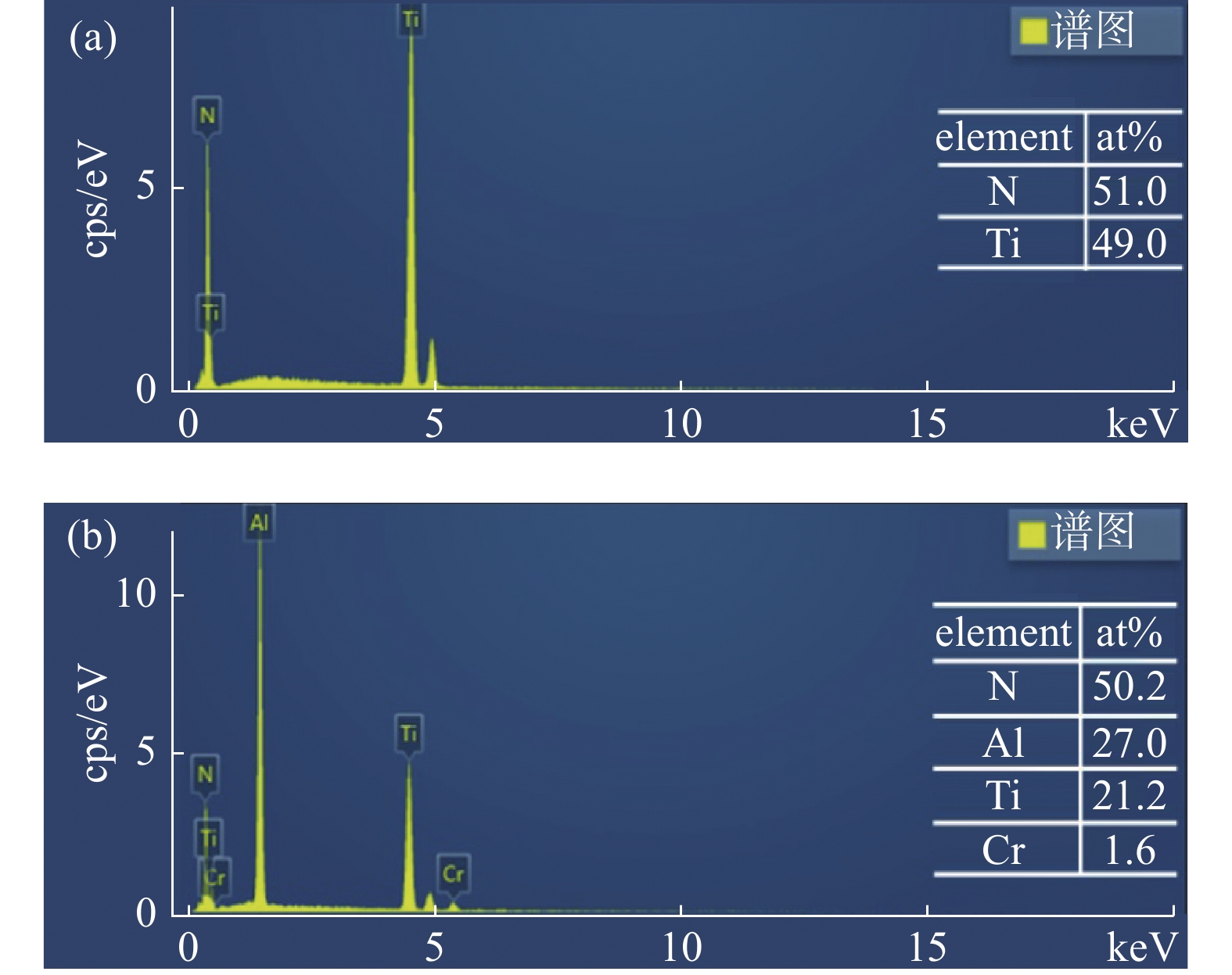

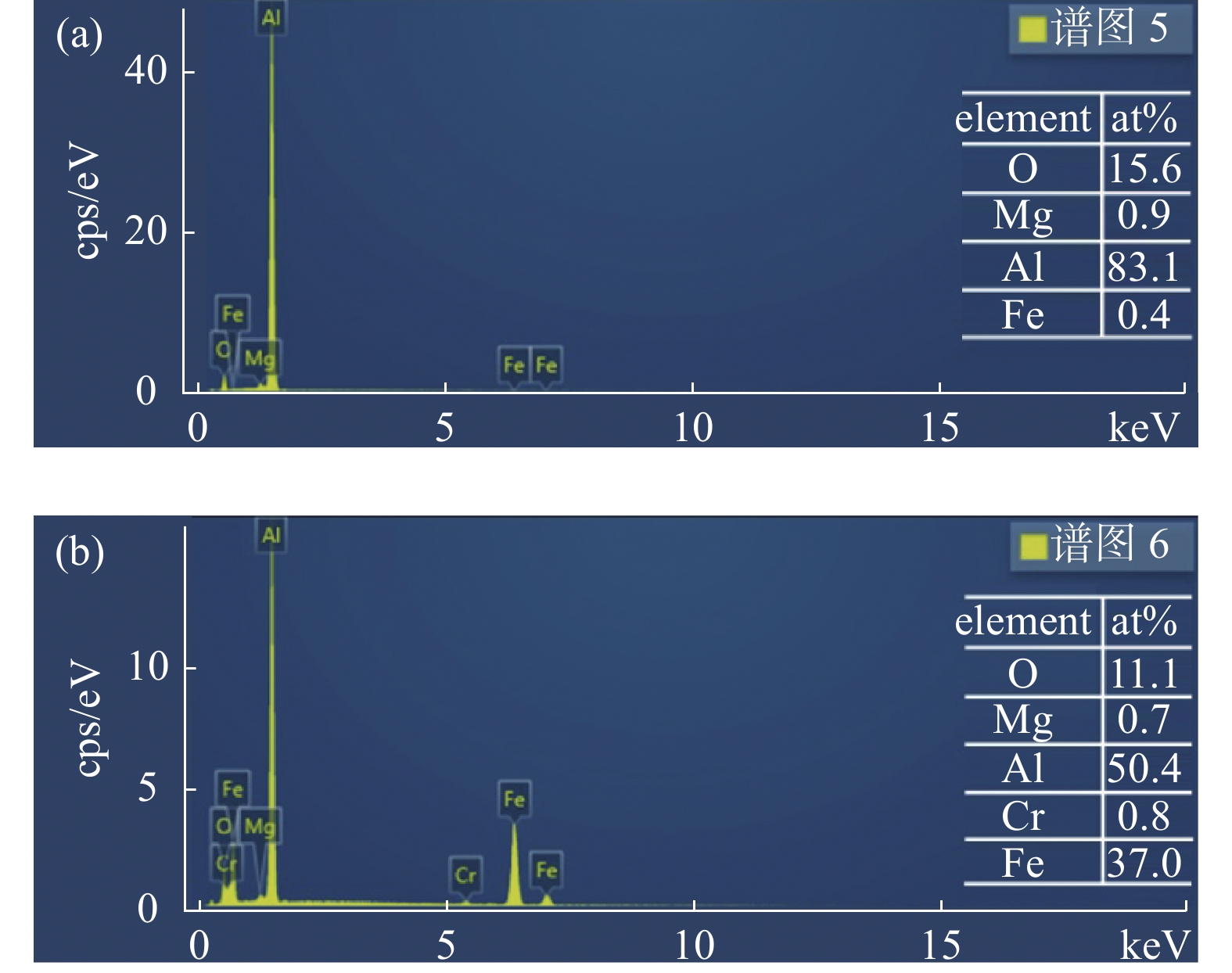

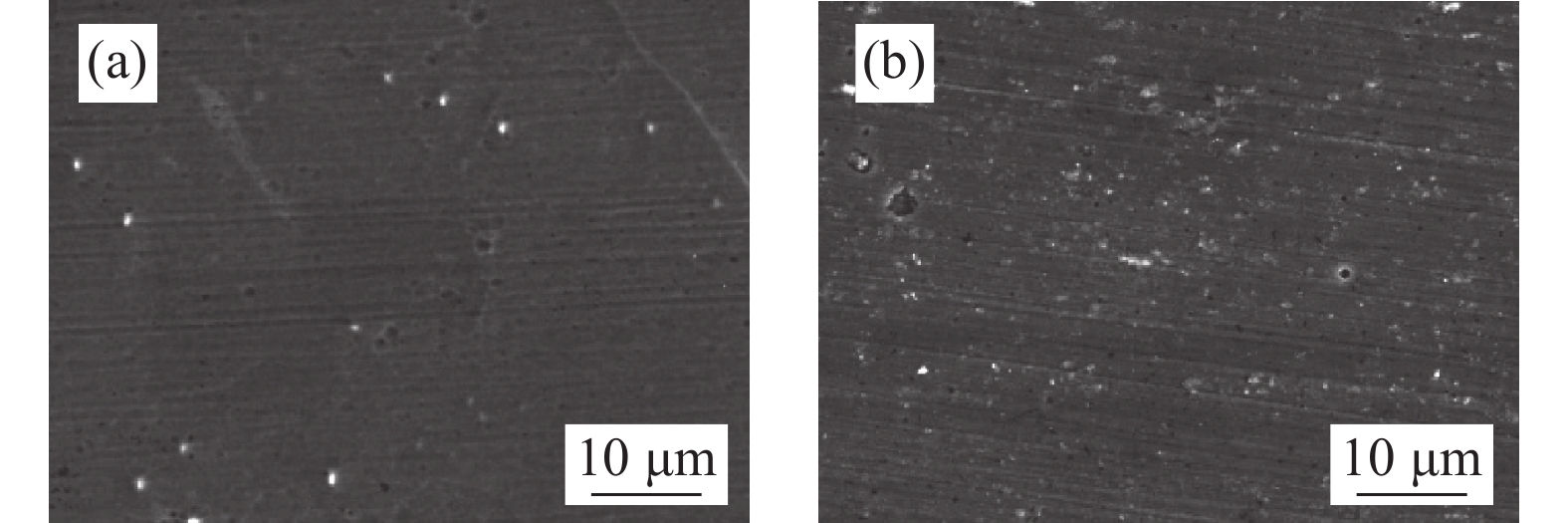

图1为铝合金表面TiN和AlTiCrN涂层的表面组织形貌。两种涂层表面平整,涂层组织致密,涂层表面可见方向性的“纹路”,这是基体表面划痕“遗传”的结果。TiN和AlTiCrN涂层表面均存在一些小颗粒,这被称之为“液滴”,电弧离子镀时,靶面电弧能量集中,靶面易产生微溶池,溶池中金属以液滴形式脱离靶面最终冷凝在基体上形成大颗粒,即“液滴”[16]。两种涂层表面的液滴数量并不多,尺寸也很小,相较于TiN涂层,AlTiCrN涂层表面液滴数量更少。TiN涂层和AlTiCrN涂层的成分如图2所示。TiN涂层中N/Ti原子含量之比为1.04,符合TiN相的化学计量比。AlTiCrN涂层中非金属与金属原子之比为1.01,Al/(Al+Ti+Cr) 原子含量之比为0.54,金属元素中Al原子含量占主导,这是因为使用的两对靶材中均含有Al元素。AlTiCrN涂层中Cr的原子含量仅为1.6at%,这是因为Al70Cr30靶电源工作功率小,蒸发量小。

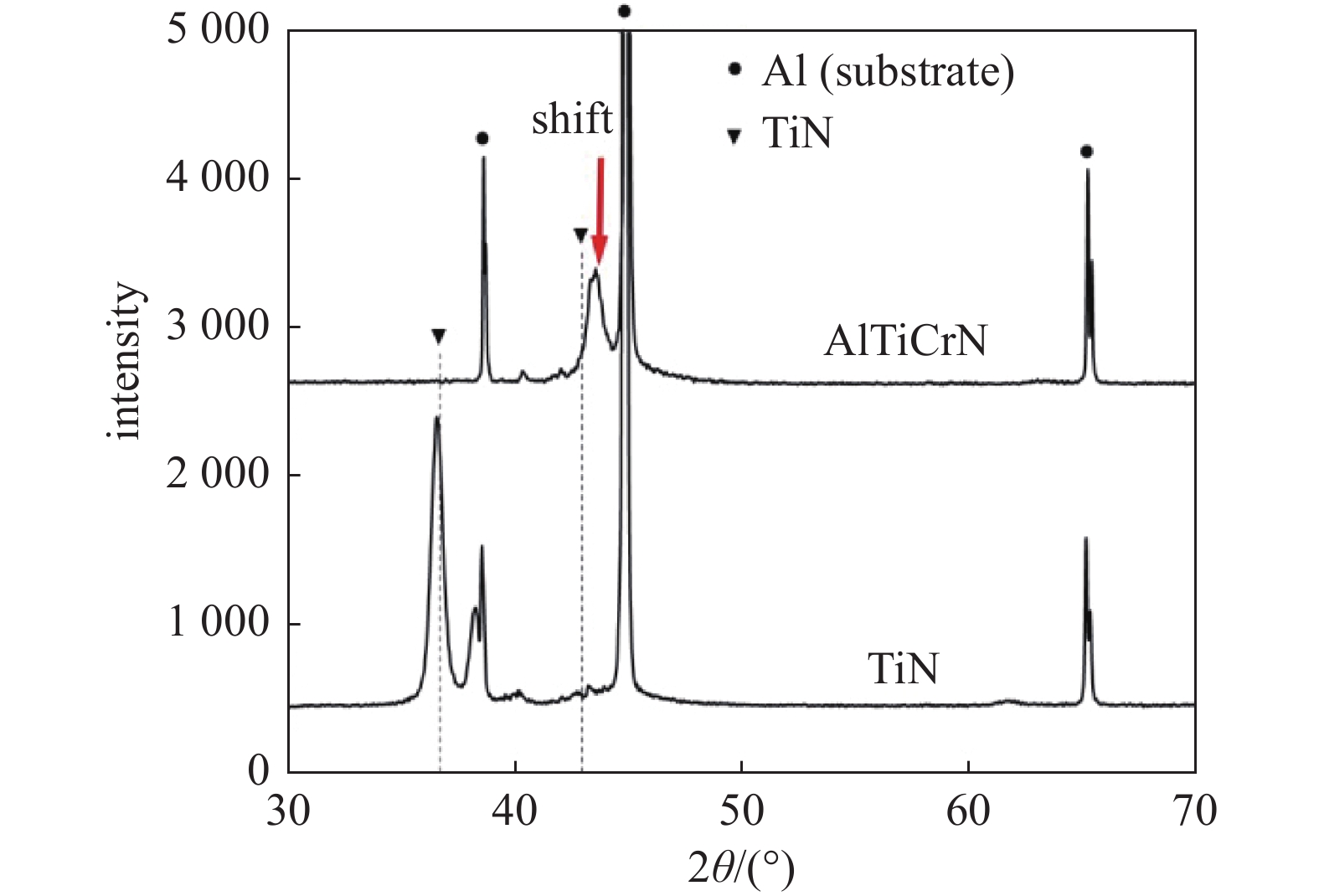

图3为铝合金表面TiN和AlTiCrN涂层的XRD图谱。TiN涂层的衍射峰对应于TiN相(PDF#38-1420)(111)晶面,无其它晶面衍射峰。AlTiCrN涂层的衍射峰对应于TiN相(200)晶面,但衍射峰向高角度发生了偏移,这是因为AlTiCrN涂层中TiN相中的Ti原子大量被原子半径更小的Al原子所取代,TiN晶格收缩,晶面间距变小,因而2θ角度增大[17]。TiN和AlTiCrN涂层均只有一个衍射峰,说明涂层出现了明显的择优取向,但两种涂层择优取向的方向不同,表明涂层成分对涂层生长有显著影响,Al、Cr具有促进涂层按(200)晶面取向生长的作用。另外,根据涂层衍射峰半高宽计算TiN和AlTiCrN涂层的晶粒尺寸分别为15.5 nm和13.2 nm,AlTiCrN涂层的晶粒尺寸小于TiN涂层,推测Al、Cr在涂层中还具有细化晶粒的作用。

-

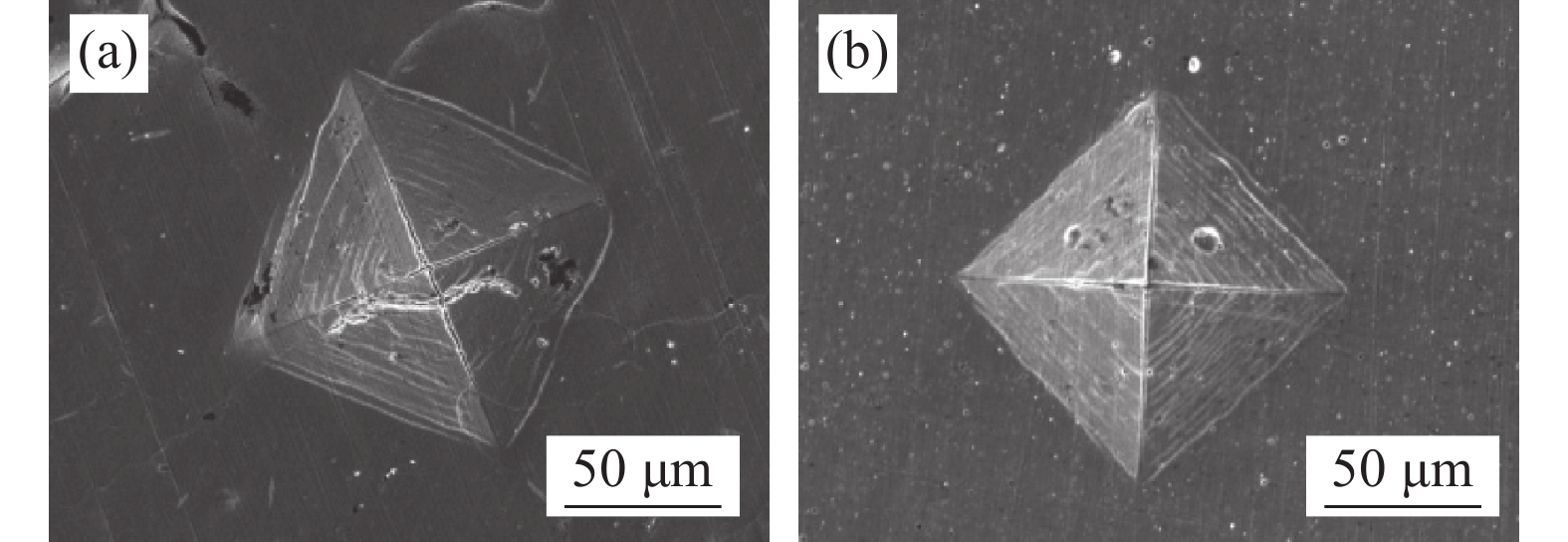

铝合金表面TiN和AlTiCrN涂层的硬度如表1所示。铝合金硬度很低,仅为51.7HV0.5左右。纳米压痕法测试的铝合金基体表面TiN和AlTiCrN涂层的硬度分别达20.2 GPa和33.7 GPa,分别较铝合金基体提高41倍和67倍,可见电弧离子镀沉积的氮化物涂层能显著提高铝合金硬度。由于Al、Cr元素的合金固溶强化和细晶强化作用,AlTiCrN涂层硬度较TiN二元涂层提高66.8%。涂层硬度越高,意味着涂层耐磨性越好。铝合金表面TiN和AlTiCrN涂层硬度测试残留压坑如图4所示。可见,两种涂层菱形压坑顶点处和四边位置均未出现明显裂纹,表明涂层具有较好的韧性。

-

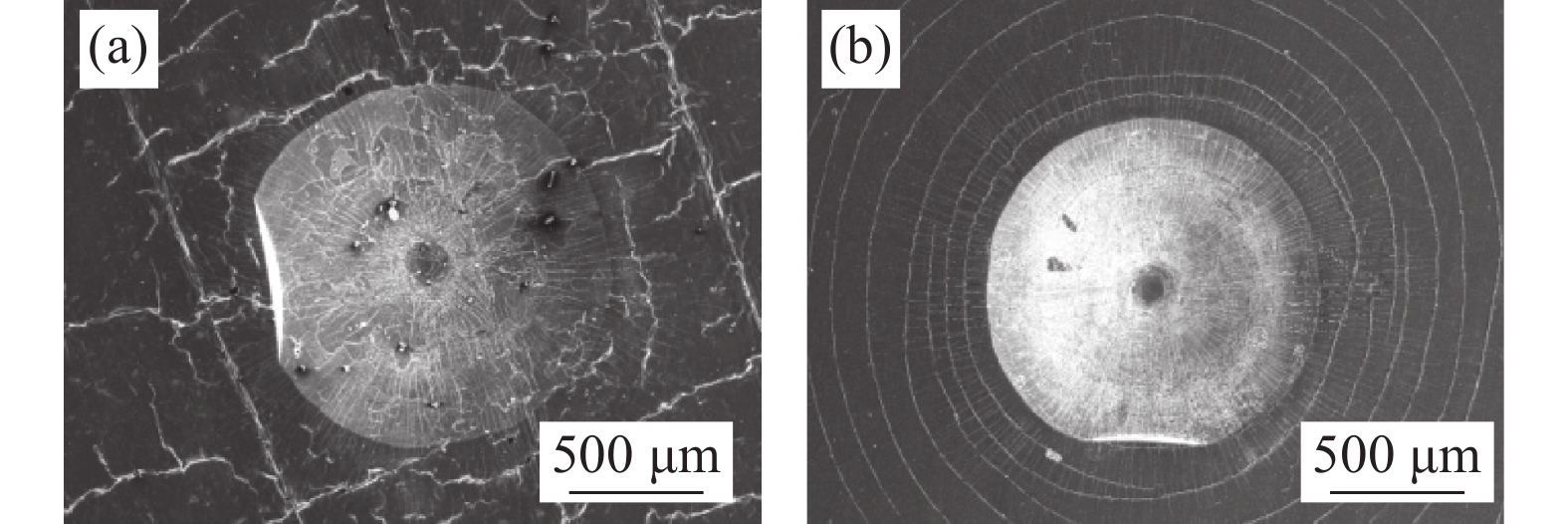

图5为铝合金表面TiN和AlTiCrN涂层与的Rockwell压痕形貌。两种涂层均与铝合金基体结合良好,压痕周围及压痕内涂层仅出现了细密裂纹,涂层无剥落,根据德国工程师手册标准(VDI 3198)评级为HF1,为结合力最优等级[18]。在AlTiCrN涂层压痕外周还观察到有一圈圈的周向裂纹,这是因为AlTiCrN涂层硬度高,其脆性较TiN涂层大的多,同时,AlTiCrN涂层由于严重的晶格畸变,残余内应力大,在大载荷(60 kg)下低硬度的铝合金基体塑性变形程度大,除形成明显的压坑外,压坑外周的基体部分也在压头施压过程时向下发生了形变,由于涂层与基体的变形不协调以及涂层塑性差,导致AlTiCrN涂层中出现环状裂纹。TiN涂层表面存在一些褶皱,这些褶皱可能是由涂层残余应力释放引起的,应力释放后的TiN涂层抗裂纹扩展能力增强,因而在压痕实验中未出现环状裂纹。

-

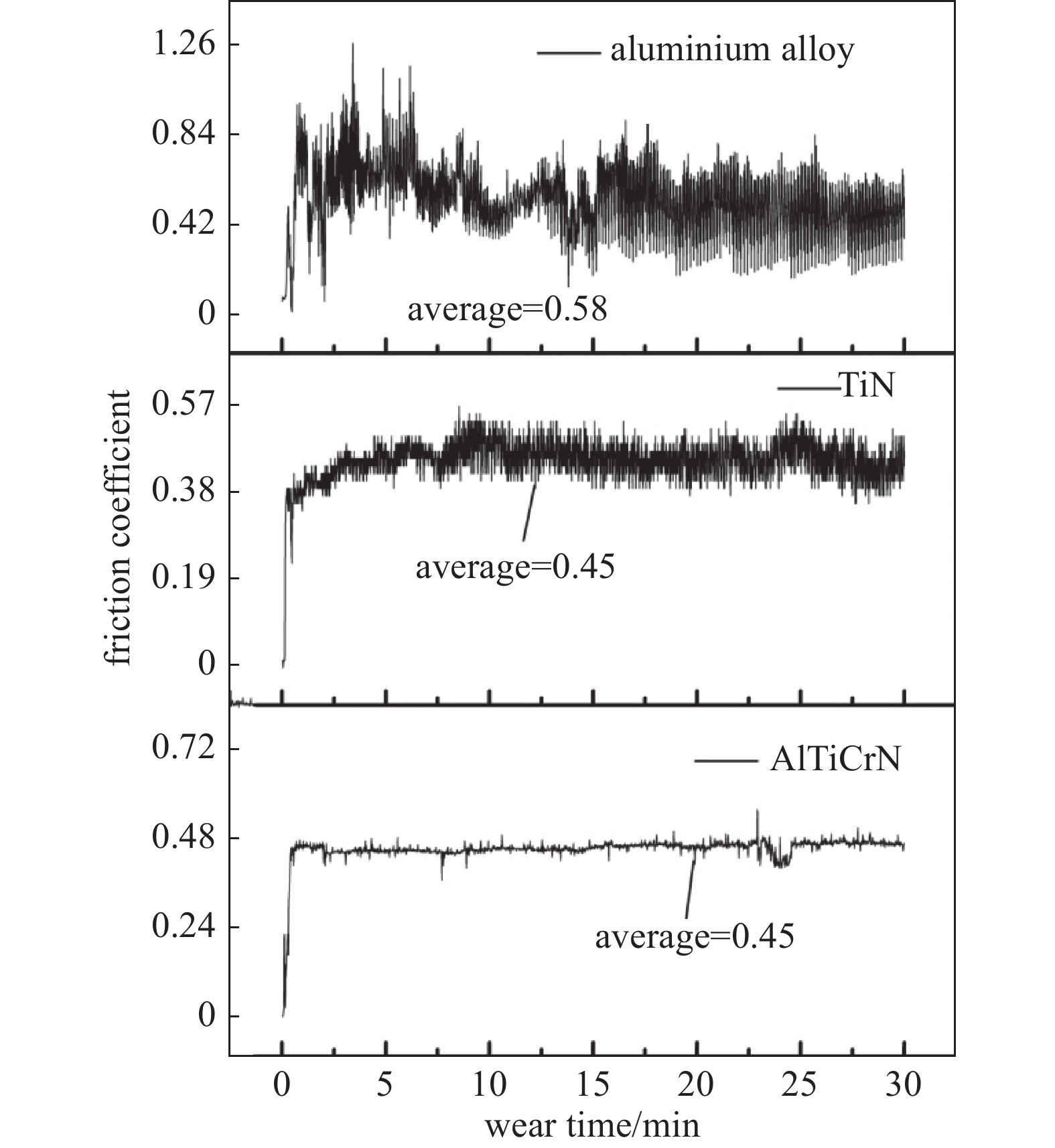

图6为铝合金基体与GCr15钢球干摩擦时的摩擦系数。从图可知,铝合金的摩擦系数明显高于AlTiCrN和TiN涂层的摩擦系数,30 min内的平均摩擦系数为0.58,且瞬时摩擦系数波动幅度很大,说明摩擦接触状态不稳定。TiN涂层的平均摩擦系数为0.45,瞬时摩擦系数波动幅度明显减小。AlTiCrN涂层的平均摩擦系数也为0.45,其瞬时摩擦系数波动幅度进一步减小,说明涂层与对磨钢球接触状态平稳。铝合金活性大,干摩擦条件下摩擦产生的热量导致温度升高,在热与力的耦合作用下铝合金很容易与对磨钢球之间产生粘结,从而导致二者之间的摩擦系数较大。AlTiCrN和TiN涂层均能起到良好的隔绝铝合金基体与对磨钢球直接接触的作用,且两种涂层均为陶瓷涂层,化学惰性较铝合金显著降低,因而涂层与对磨钢球之间的摩擦系数降低。

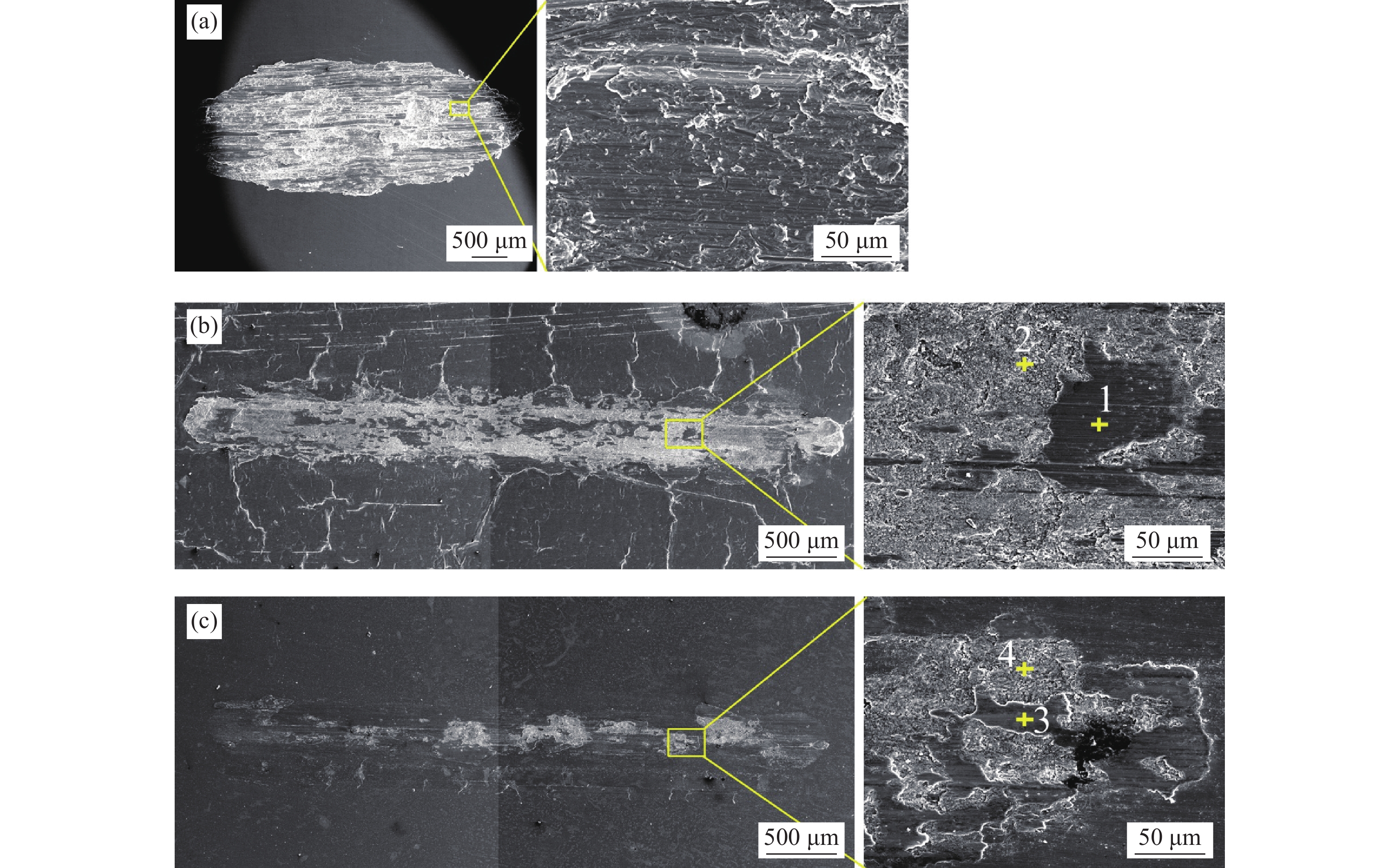

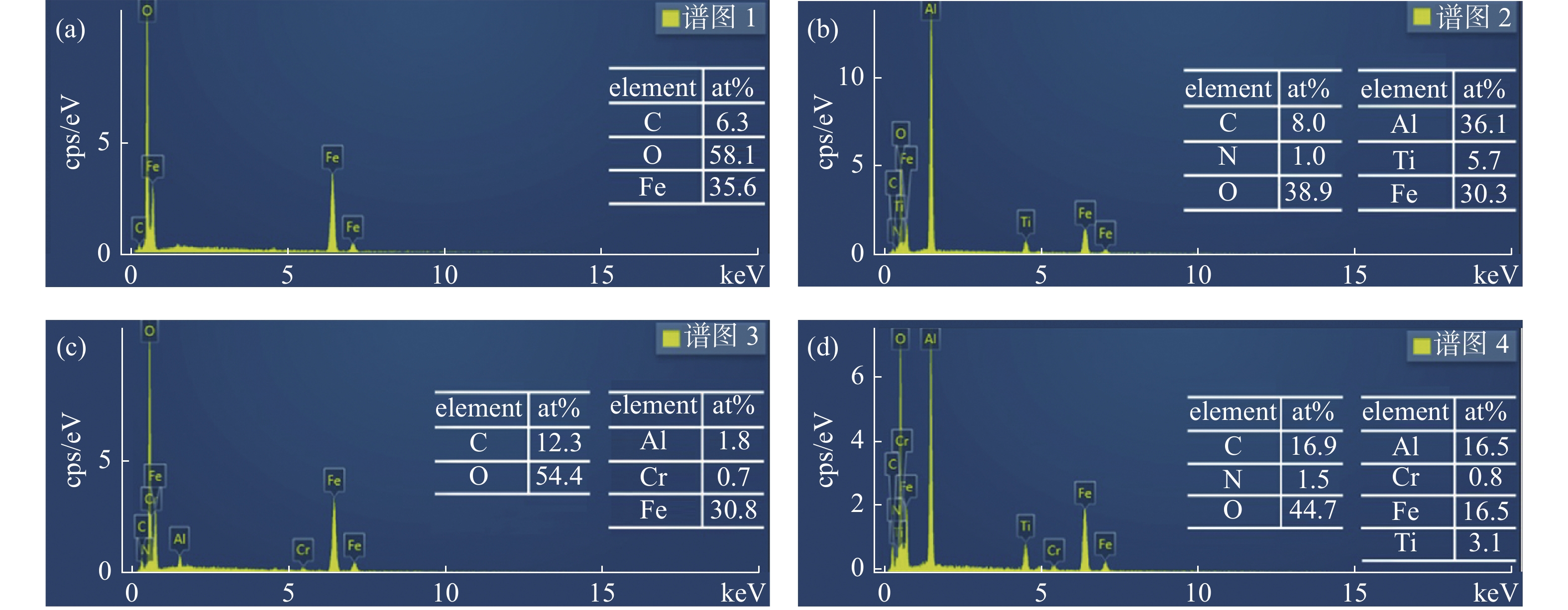

图7为AlTiCrN和TiN涂层及铝合金经过30 min磨损后表面形成的磨损痕迹。从图7(a)可见,铝合金表面形成了一道明显的磨坑,磨痕宽度达2 mm左右,磨痕区域经放大后可见其呈明显的犁沟状,说明铝合金表面发生了严重的磨料磨损。这是因为铝合金硬度很低,被磨掉的粉粒很容易嵌入铝合金中并发生微切削,从而在铝合金上形成犁沟。从图7(b)可见,TiN涂层表面的磨痕较窄,仅为400 μm左右,说明TiN涂层的耐磨性较好。通过对磨痕区域放大可见磨痕中既形成了光滑的膜片组织(标记“1”位置),也有粗糙的粒状组织(标记“2”位置),分别对其成分分析,其结果如图8所示。深黑色的膜片组织的成分主要为O、Fe元素,说明该膜片为氧化铁,由于摩擦副为GCr15轴承钢,在磨损过程中,Fe在接触位置发生黏着和氧化,因此氧化铁膜黏附在试样表面,无Ti、N元素而有少量Al,说明TiN涂层已被全部磨掉,同时由于氧化铁膜较厚,X射线受穿透能力限制,只检测到了少量的Al原子。灰色粒状组织的成分以O、Al为主,同时也存在少量的Ti、N元素,说明该位置TiN涂层被严重磨损,甚至暴露了铝合金基体并发生氧化。从图7(c)可见,AlTiCrN涂层表面磨损位置的磨痕宽度更窄,甚至未形成连续的磨痕,说明AlTiCrN涂层更耐磨。对磨痕中灰色粒状组织区域放大后,可见磨痕中也存在膜片状组织(标记“3”位置),其成分如图8(c)所示,成分与TiN涂层磨痕中对应特征组织区域的成分基本一致。粗糙的粒状组织(标记“4”位置)成分也与TiN涂层磨痕中对应特征组织区域的成分基本一致。因此,通过对比可知,未涂层的铝合金耐磨性很差,经涂层处理后,其表面耐磨性大幅提高,AlTiCrN涂层由于硬度高,耐磨性好。

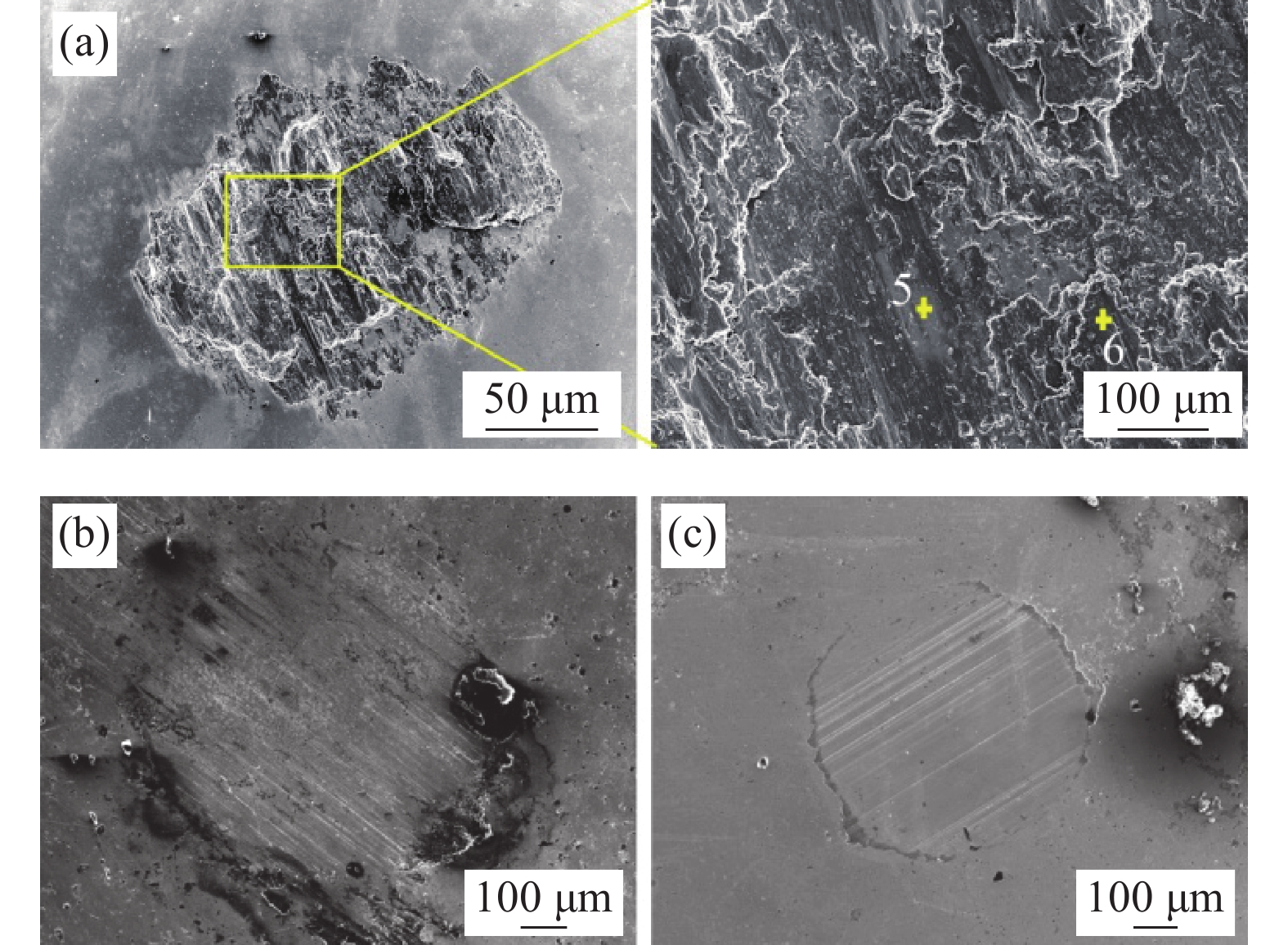

图9为磨损试验中使用的对磨球的表面磨损形貌。经磨损后,磨球表面接触位置处被磨成了一个小平台,这是因为磨损是相互的,在磨损过程中,磨球也同时被磨料和试样表面磨损。无涂层铝合金试样的对磨球磨损位置发生了严重粘结,如图9(a)所示,磨损表面十分粗糙,且有明显附着物(标记“5”、“6”位置),通过成分分析发现,这些附着物的主要成分为Al,如图10所示。金属铝活性大,易氧化,研究表明,铝合金材料在切削加工时极容易发生粘着现象[19-20]。在摩擦磨损试验中,磨球与铝合金试样表面存在挤压和摩擦,其作用过程类似切削,铝合金与钢球之间发生严重的粘结磨损。TiN和AlTiCrN涂层铝合金试样的对磨球磨损位置未发现有明显的粘结,表明涂层具有很好的防粘结作用。AlTiCrN涂层铝合金试样对应的对磨球上的磨损平台尺寸最小,与前述AlTiCrN涂层上出现的最轻磨痕一致。

-

(1)真空电弧离子镀在铝合金表面制备的AlTiCrN涂层表面平整,“液滴”少, Al、Cr原子以置换固溶方式存在于TiN晶格中,无新相产生,涂层以TiN(200)晶面择优取向。

(2)铝合金经表面涂层后其表面硬度可增加40倍以上。由于Al、Cr原子的固溶强化和细晶强化作用,铝合金表面AlTiCrN涂层硬度高达33.7 GPa,较TiN涂层硬度提高66.8%。AlTiCrN涂层与铝合金基体结合良好,结合强度等级为HF1。

(3)铝合金与钢球之间的干摩擦出现严重的粘结磨损,AlTiCrN和TiN涂层均可降低铝合金与钢之间的干摩擦系数和增强铝合金的表面耐磨性,并避免粘结磨损,AlTiCrN涂层的耐磨性较TiN涂层更好。

铝合金表面真空电弧离子镀AlTiCrN涂层的耐磨性研究

The Wear Resistance of AlTiCrN Coating on Aluminum Alloy by Vacuum Arc Ion Plating

-

摘要: 铝合金由于轻质、耐蚀等优点,在汽车零部件中的应用逐渐增多,但其质软、耐磨性差,表面需要强化处理。采用真空电弧离子镀方法在铝合金表面分别沉积AlTiCrN和TiN涂层,利用扫描电子显微镜、X射线衍射仪、纳米压痕法、Rockwell压痕法以及摩擦磨损试验对涂层的组织结构、力学性能、结合性能和耐磨性能进行分析。结果表明:铝合金表面沉积的AlTiCrN涂层表面平整,“液滴”少。AlTiCrN涂层呈现TiN相的物相结构,且涂层以(200)晶面择优取向。AlTiCrN涂层晶粒细小,硬度为33.7GPa,分别较铝合金基体和TiN涂层提高67倍和66.8%。AlTiCrN涂层与铝合金基体结合牢固,在摩擦磨损过程中AlTiCrN涂层具有防粘作用和降低摩擦系数的作用,涂层后的铝合金其表面耐磨性显著增强。Abstract: Aluminum alloy has been widely used in automobile parts due to its light weight, corrosion resistance and other advantages, but it is soft and has poor wear resistance. So, its surface needs strengthening treatment. AlTiCrN and TiN coatings were deposited on the aluminum alloy by vacuum arc ion plating. The microstructure, mechanical properties, bonding property and wear resistance of the coatings were analyzed by scanning electron microscopy, X-ray diffraction, nano indentation, Rockwell indentation and friction and wear tests. The results show that the surface of AlTiCrN coating on the aluminum alloy substrate was flat with few "droplets". The AlTiCrN coating exhibited a TiN phase, which was preferentially oriented with the (200) crystal plane. The AlTiCrN coating had fine grains and possessed a hardness of 33.7 GPa, which was 67 times and 66.8% higher than that of aluminum alloy substrate and TiN coating, respectively. The AlTiCrN coating was firmly bonded to the aluminum alloy substrate. During the friction and wear process, the AlTiCrN coating exhibited functions of anti-sticking and reducing the friction coefficient. The wear resistance of the coated aluminum alloy was significantly enhanced.

-

Key words:

- Aluminum alloy /

- Vacuum arc ion plating /

- AlTiCrN coating /

- Wear resistance .

-

-

表 1 铝合金及其表面涂层的硬度

Table 1. Hardness of aluminum alloy and its surface coatings

sample hardness aluminum alloy 51.7±0.7 HV0.5 (≈0.5 GPa) TiN coating 20.2±3.6 GPa AlTiCrN coating 33.7±3.9 GPa -

[1] Zhao T X,Zhang M,Cui Y Y,et al. Product analysis of aluminum alloy bearing bush and its surface coating layer for automobile parts[J]. Automobile Parts,2020(1):70−76 (赵同新,张敏,崔园园,等. 汽车零部件铝合金轴瓦及其表面涂层的产品解析[J]. 汽车零部件,2020(1):70−76(in chinese) Zhao T X, Zhang M, Cui Y Y, et al. Product analysis of aluminum alloy bearing bush and its surface coating layer for automobile parts[J]. Automobile Parts, 2020(1): 70-76 [2] Xiao Q D,Lu B. New surface treatment technology for aluminum alloy wheel hub[J]. Modern Components,2011(4):80−83 (肖庆丹,陆斌. 铝合金轮毂表面处理新技术[J]. 现代零部件,2011(4):80−83(in chinese) Xiao Q D, Lu B. New surface treatment technology for aluminum alloy wheel hub[J]. Modern Components, 2011(4): 80-83 [3] Li Z Q,Lou Z Y,Chen C,et al. Research on surface protection of low pressure casting aluminum alloy wheel hub[J]. Shandong Industrial Technology,2017(24):14 (李志强,娄振洋,陈辰,等. 低压铸造铝合金车轮毂表面防护研究[J]. 山东工业技术,2017(24):14(in chinese) Li Z Q, Lou Z Y, Chen C, et al. Research on surface protection of low pressure casting aluminum alloy wheel hub[J]. Shandong Industrial Technology, 2017(24): 14 [4] Song F,Luo Z L,Wu H B. Surface treatment and corrosion resistance of Mg-5.2 Al-0.5 Mn-1.8 Ca alloy sheet for automobile hubs[J]. Heat Treatment of Metals,2019,44(12):181−185 (宋飞,罗志林,吴会波. 汽车轮毂用Mg-5.2Al-0.5Mn-1.8Ca合金板材的表面处理与耐腐蚀性能[J]. 金属热处理,2019,44(12):181−185(in chinese) Song F, Luo Z L, Wu H B. Surface treatment and corrosion resistance of Mg-5.2 Al-0.5 Mn-1.8 Ca alloy sheet for automobile hubs[J]. Heat Treatment of Metals, 2019, 44(12): 181-185 [5] Yang Z M. Surface treatment and trends of automotive aluminum wheel hubs[J]. Automobile & Parts,2015(2):65−67 (杨忠敏. 汽车铝轮毂的表面处理及趋势[J]. 汽车与配件,2015(2):65−67(in chinese) doi: 10.3969/j.issn.1006-0162.2015.02.020 Yang Z M. Surface treatment and trends of automotive aluminum wheel hubs[J]. Automobile & Parts, 2015(2): 65-67 doi: 10.3969/j.issn.1006-0162.2015.02.020 [6] Xu J L,Zhao G P,Hu Y H,et al. Application of electroplating process for aluminum[J]. Electroplating & Finishing,2009,28(1):7−9 (徐金来,赵国鹏,胡耀红,等. 汽车铝轮毂电镀工艺应用[J]. 电镀与涂饰,2009,28(1):7−9(in chinese) Xu J L, Zhao G P, Hu Y H, et al. Application of electroplating process for aluminum[J]. Electroplating & Finishing, 2009, 28(1): 7-9 [7] Pan J H,Qian M G. Application of complex coating technology in aluminum alloy hubs[J]. Shanghai Coatings,2008,46(11):18−20 (潘建华,钱苗根. 复合涂层技术在铝合金轮毂生产中的应用[J]. 上海涂料,2008,46(11):18−20(in chinese) doi: 10.3969/j.issn.1009-1696.2008.11.006 Pan J H, Qian M G. Application of complex coating technology in aluminum alloy hubs[J]. Shanghai Coatings, 2008, 46(11): 18-20 doi: 10.3969/j.issn.1009-1696.2008.11.006 [8] Cui B J. Surface treatment and trends of automotive aluminum wheel hubs[J]. Internal Combustion Engine & Parts,2019(2):17−18 (崔宝军. 汽车铝轮毂的表面处理及趋势[J]. 内燃机与配件,2019(2):17−18(in chinese) doi: 10.3969/j.issn.1674-957X.2019.02.009 Cui B J. Surface treatment and trends of automotive aluminum wheel hubs[J]. Internal Combustion Engine & Parts, 2019(2): 17-18 doi: 10.3969/j.issn.1674-957X.2019.02.009 [9] Zhu Y L. Study on electroplating technology of automobile wheel hub[J]. Electroplating & Pollution Control,2020,40(4):19−20 (朱艳丽. 汽车轮毂电镀工艺的研究[J]. 电镀与环保,2020,40(4):19−20(in chinese) doi: 10.3969/j.issn.1000-4742.2020.04.006 Zhu Y L. Study on electroplating technology of automobile wheel hub[J]. Electroplating & Pollution Control, 2020, 40(4): 19-20 doi: 10.3969/j.issn.1000-4742.2020.04.006 [10] Wu D. Application and development of physical vapor deposition technology[J]. Mechanical Engineering & Automation,2011(4):214−216 (吴笛. 物理气相沉积技术的研究进展与应用[J]. 机械工程与自动化,2011(4):214−216(in chinese) doi: 10.3969/j.issn.1672-6413.2011.04.085 Wu D. Application and development of physical vapor deposition technology[J]. Mechanical Engineering & Automation, 2011(4): 214-216 doi: 10.3969/j.issn.1672-6413.2011.04.085 [11] 安广. 铝合金轮毂表面磁控溅射镀膜工艺的研究[D]. 保定: 河北农业大学, 2013 An G. Study of the film on aluminum alloy wheel by magnetron sputtering process[D]. Baoding: Agricultural University of Hebei, 2013 [12] 吴义志. ZL101A铝合金表面磁控溅射镀TiN薄膜的研究[D]. 保定: 河北农业大学, 2011 Wu Y Z. Research about coating TiN film by magnetron sputtering on ZL101A aluminum alloy surface[D]. Baoding: Agricultural University of Hebei, 2011 [13] 靳伟. 铝合金衬底电弧离子镀氮化物膜层的研究[D]. 沈阳: 沈阳工业大学, 2007 Ji W. The nitride films on aluminum alloy substrate by arc ion plating[D]. Shenyang: Shenyang University of Technology, 2007 [14] Qin S S,Zeng G Y,Tan Y X,et al. Preparation of wear-resistant coating on aluminum alloy surface[J]. Ordnance Material Science and Engineering,2016,39(2):91−94 (覃思思,曾归余,谭彦显,等. 铝合金表面耐磨涂层的制备研究[J]. 兵器材料科学与工程,2016,39(2):91−94(in chinese) Qin S S, Zeng G Y, Tan Y X, et al. Preparation of wear⁃resistant coating on aluminum alloy surface[J]. Ordnance Material Science and Engineering, 2016, 39(2): 91-94 [15] Zhang G H,Huang G Q,Xu P,et al. Research progress in surface treatment of aluminum alloys[J]. Journal of China University of Metrology,2010,21(2):174−175 (张高会,黄国青,徐鹏,等. 铝及铝合金表面处理研究进展[J]. 中国计量学院学报,2010,21(2):174−175(in chinese) Zhang G H, Huang G Q, Xu P, et al. Research progress in surface treatment of aluminum alloys[J]. Journal of China University of Metrology, 2010, 21(2): 174-175 [16] Geng D S,Zeng K,Huang J,et al. Microstructures and tribological behavior of arc ion plated AlCrN coatings[J]. Chinese Journal of Vacuum Science and Technology,2016,36(12):1387−1393 (耿东森,曾琨,黄健,等. 电弧离子镀AlCrN涂层结构和摩擦性能的研究[J]. 真空科学与技术学报,2016,36(12):1387−1393(in chinese) doi: 10.13922/j.cnki.cjovst.2016.12.08 Geng D S, Zeng K, Huang J, et al. Microstructures and tribological behavior of arc ion plated AlCrN coatings[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(12) : 1387-1393 doi: 10.13922/j.cnki.cjovst.2016.12.08 [17] Fei J X,Zhao S S,Wu Z T,et al. Surface modification of cemented carbide substrates with AlTiXN/AlTiN ( X = Cr, Si) multilayered coatings[J]. Chinese Journal of Vacuum Science and Technology,2018,38(3):199−207 (费加喜,赵升升,吴正涛,等. AlTiXN/AlTiN (X = Cr, Si)纳米多层涂层的制备及铣削性能研究[J]. 真空科学与技术学报,2018,38(3):199−207(in chinese) Fei J X, Zhao S S, Wu Z T, et al. Surface modification of cemented carbide substrates with AlTiXN/AlTiN ( X = Cr, Si) multilayered coatings[J]. Chinese Journal of Vacuum Science and Technology, 2018, 38(3): 199-207 [18] Gerth J,Wiklund U. The influence of metallic interlayers on the adhesion of PVD TiN coatings on high-speed steel[J]. Wear,2008,264:885−892 doi: 10.1016/j.wear.2006.11.053 [19] Cunshang LY,Yusheng BZ,Liu H,et al. Ultra fine diamond film coated cutting tools and their application in aluminum alloy machining[J]. Tool Technology,2001,35(11):39−41 (村上良彦,羽生博之,刘浩,等. 超微细金刚石薄膜涂层刀具及其在铝合金加工中的应用[J]. 工具技术,2001,35(11):39−41(in chinese) doi: 10.3969/j.issn.1000-7008.2001.11.014 Cunshang LY, Yusheng BZ, Liu H, et al. Ultra fine diamond film coated cutting tools and their application in aluminum alloy machining[J]. Tool Technology, 2001, 35(11): 39-41 doi: 10.3969/j.issn.1000-7008.2001.11.014 [20] Qu S G,Sun F J,Zhang L,et al. Effects of cutting parameters on dry cutting of aluminum bronze alloy[J]. The International Journal of Advanced Manufacturing Technology,2014,70(1):669−698 -

首页

首页 登录

登录 注册

注册

下载:

下载: