-

硬质合金因具有高硬度、高耐磨性以及良好的耐蚀性等优良性能被大量用作切削刀具、石油和地矿钻采工具以及耐磨机械零件[1-3]。但随着服役工况愈加苛刻和对服役寿命要求的提高,以硬质合金制作的切削刀具及耐磨零件的性能依然面临严峻挑战[4]。为提升硬质合金制品的耐磨性能和使用寿命,通常在硬质合金表面制备一层或多层硬质耐磨涂层,涂层后硬质合金的表面硬度较未涂层硬质合金成数倍提高,耐磨性得到显著改善[5]。

硬质合金表面耐磨涂层主要有氮化物涂层[6-9]、氧化物涂层[10]、硼化物涂层[11]以及金刚石涂层[12]。其中,氮化物涂层最为常见及应用最广。由于涂层与硬质合金在晶格类型及晶格常数方面往往存在差异,涂层在硬质合金上的沉积通常需要重新形核和生长。因此,涂层的结构和性能往往与硬质合金表面微结构有关。基体表面粗糙度、应力状态、纹理织构、化学成分等均是影响涂层结构与性能的重要因素[13-15]。Huang等[14]研究指出,TiAlN涂层的耐磨性随基体表面粗糙度的增加而降低。Tillmann等[15]研究指出,基体表面存在的低压应力可提高涂层和基体之间的结合强度。Shum等[16]研究表明,通过激光蚀刻形成的纹理表面有利于提高涂层与基体直接的结合强度和增强涂层的耐磨性。Xian等[17]研究指出,TiN涂层的生长速率、晶粒尺寸和择优取向度与基体的预处理状态有关,沉积在酸洗处理Ti(C,N)基金属陶瓷基体上的TiN涂层生长快,择优取向度低,耐磨性好,但涂层与基体界面处存在大量孔洞。上述这些研究证实,在沉积涂层之前对基体表面进行适当的预处理,可以调控涂层的结构与性能。然而,何种预处理方式适合硬质合金基体以利于其表面氮化物硬质涂层获得优良的性能尚需进行系统探索。

本文采用电弧离子镀工艺在不同预处理后的硬质合金基体上制备TiAlCrSiN/TiAlN涂层,探究不同预处理方式下硬质合金的表面形态及其对TiAlCrSiN/TiAlN涂层结构与性能的影响。

-

基体试样为15 mm×15 mm×5 mm的硬质合金(成分:12.6%C、70.8%W、7.1%Ti、1.2%Ta、1.0% Nb、7.3%Co)。首先采用机械抛光方法在2.5 μm金刚石抛光液作为辅助介质的条件下对硬质合金表面进行抛光至镜面,再对部分抛光后的硬质合金试样分别进行酸洗和喷砂处理,酸洗用溶液为Murakami溶液(NaOH、K3[Fe(CN)6]、H2O体积比为1:1:10),酸洗时间为2 min,喷砂用砂粒为刚玉(Al2O3)粉末,粉末射流与试样表面成45°夹角,喷砂压力为0.6 MPa,时间为2 min。最后,对酸洗后的部分样品再进行喷砂处理,喷砂工艺条件与上一步相同。经过上述步骤处理,分别得到抛光态、酸洗态、喷砂态、酸洗+喷砂态四种预处理表面状态的硬质合金试样。所有试样在无水乙醇中超声波清洗10 min,然后冷风吹干。

-

采用将洁净的四种预处理状态的硬质合金试样放入电弧离子镀设备中,所有样品在沉积室内的位置是等同的。首先,对沉积室抽真空和加热,当时沉积室内温度和背底真空分别达到400℃和3.0×10−2 Pa时,向沉积室内通入氮气和打开Cr靶,沉积Cr过渡层以提高涂层结合强度。然后,依次利用Al60Ti40和Al60Ti25Cr10Si5靶分别沉积TiAlN内层和TiAlCrSiN外层,靶电源的工作功率为4 kW,基体偏压为−50 V,沉积时间分别为60 min和20 min。

-

采用JSM-IT500型扫描电镜分析涂层硬质合金和涂层的组织形态,并利用电镜附带的Oxford型能谱仪分析其化学成分。采用Bruker D8 Advance型X射线衍射仪分析涂层的物相结构工作电压为40 kV,工作电流为40 mA,Cu Kα射线,波长0.15416 nm,略入射角为1°,2θ范围为30°~70°,扫描步长0.02°。采用NanoTest Vantage型纳米压痕仪测试涂层的硬度和弹性模量,每个样品测试6次求平均值。根据德国工程师手册(VDI3198)采用Rockwell压痕法对涂层与基体的结合强度进行评级。

-

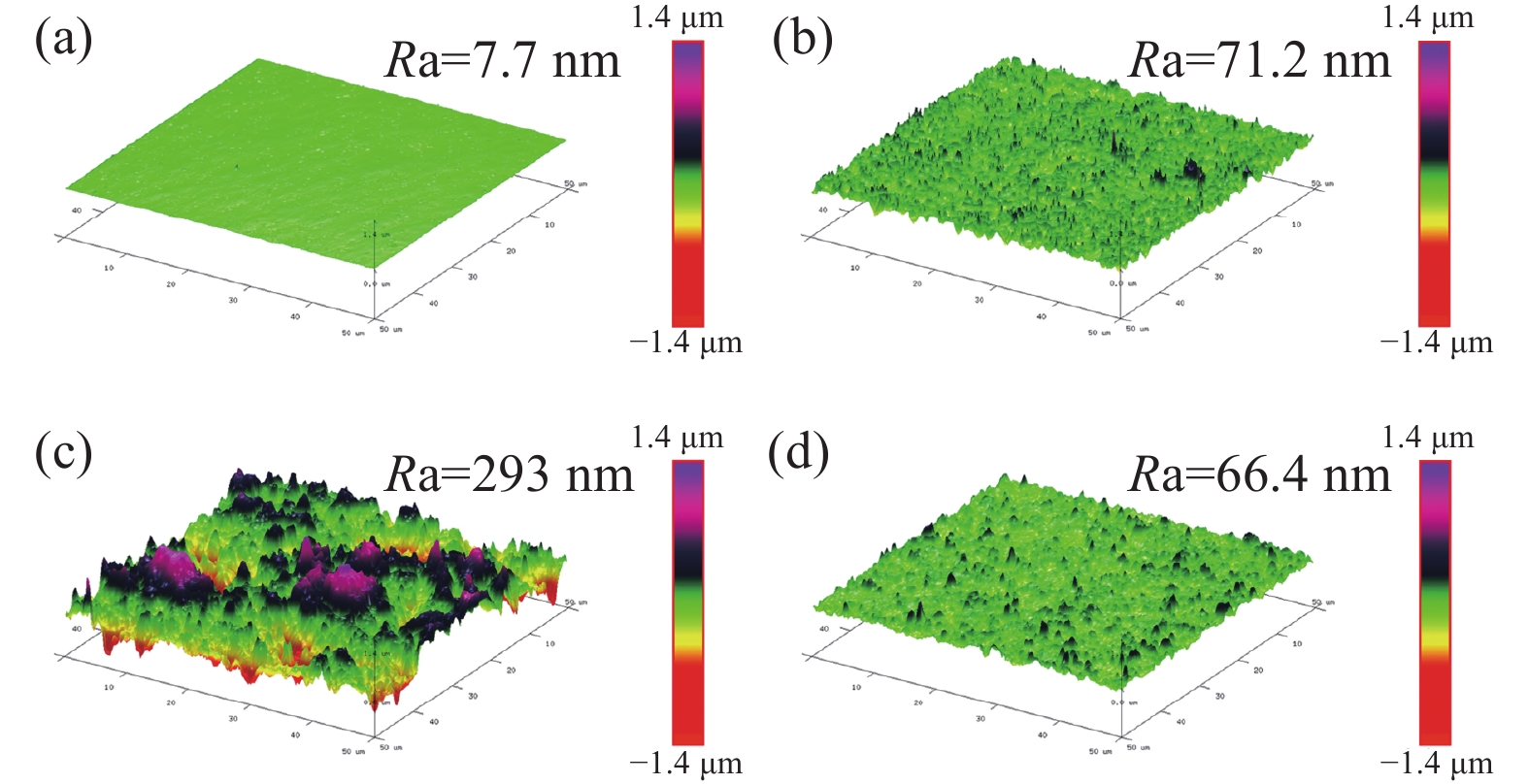

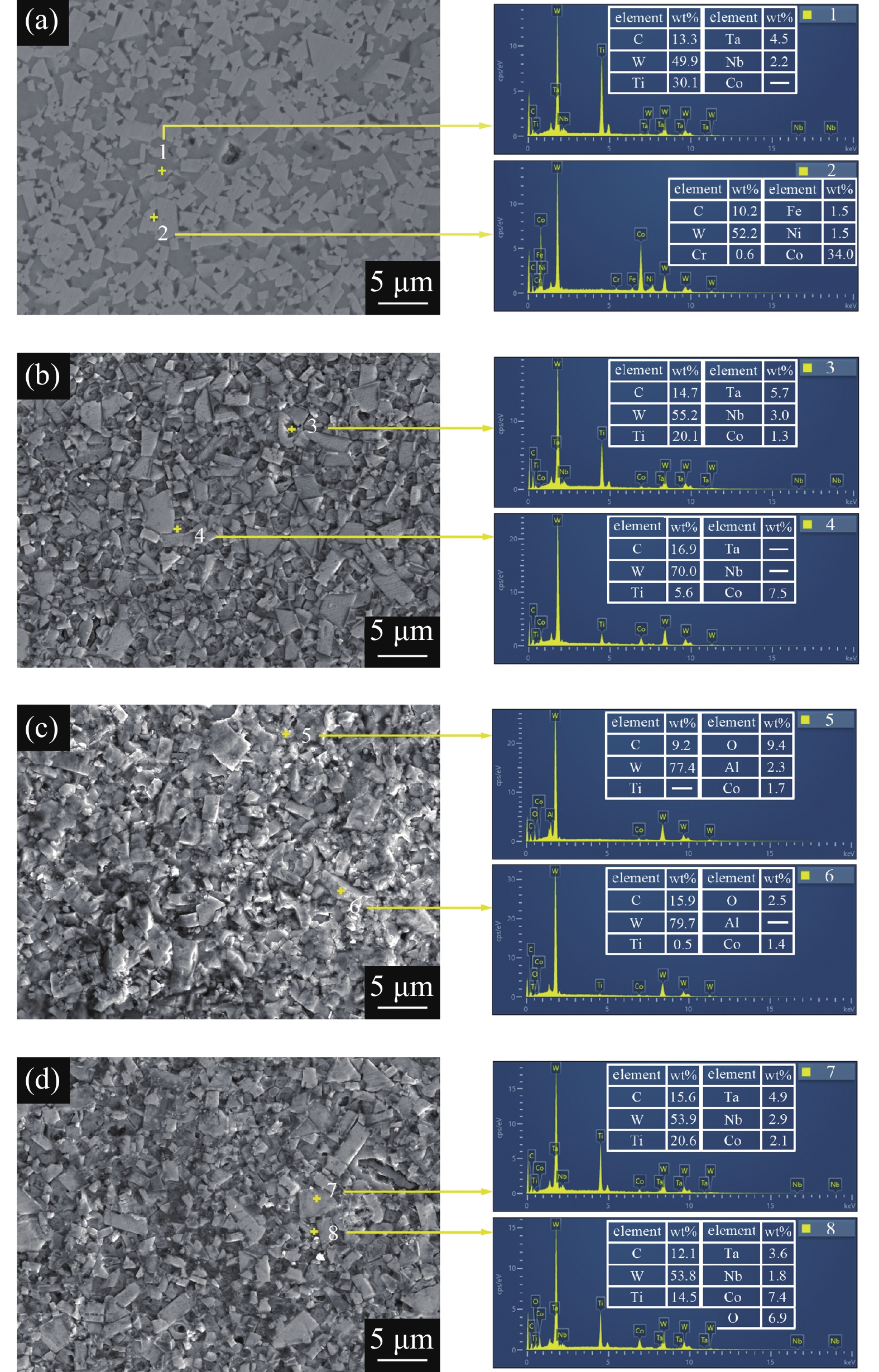

图1为不同预处理方式下硬质合金基体表面形貌及微区成分。抛光处理后的硬质合金表面宏观十分平整,硬质相周围分布着粘结相和孔洞,这说明在液相烧结过程中粘结相未能充分扩散,硬质相与硬质相之间也有未被粘结相填充而形成的孔洞。酸洗处理之后,Co粘结相被腐蚀,暴露出更多的硬质相,新暴露的硬质相低于原表面,表面粗糙度由此变大,如图2所示。喷砂处理后,硬质合金表面变得起伏,表面粗糙度大幅增加。这是因为,在砂粒的击打作用下,硬质合金中的金属粘结相由于质软而发生塑性变形。高速冲击的砂粒残留在变形的金属粘结相中,使硬质合金表面残留Al、O杂质元素。酸洗和喷砂复合处理后的硬质合金表面也发生了粗糙化,表面粗糙度略低于酸洗处理获得的表面粗糙度,并且大幅低于喷砂处理获得的表面粗糙度,这是由于酸洗后硬质合金表面的金属粘结相大幅减少,在相同的喷砂压力下酸洗后硬质合金表面变形和粗糙化有限,甚至有少量硬质相被“打掉”。同时,复合处理后硬质合金表面残留的杂质元素含量较低。

-

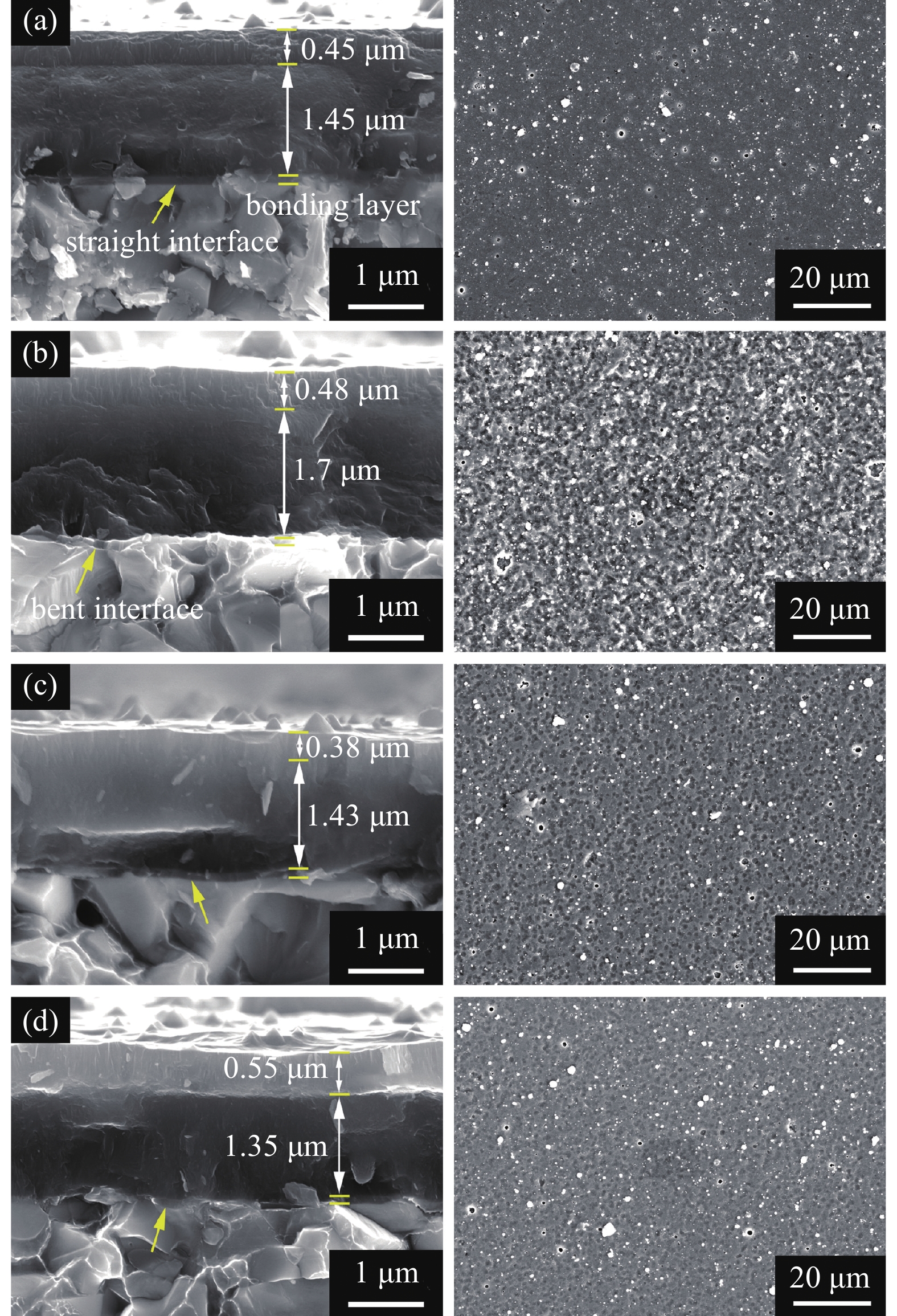

图3为不同预处理方式下硬质合金表面TiAlCrSiN/TiAlN涂层的截面和表面组织形貌。从截面组织可看出TiAlCrSiN/TiAlN涂层组织十分致密,在Cr过渡层的作用下涂层与硬质合金基体结合良好。外层TiAlN涂层呈细小的柱状晶结构,由于少量Cr、Si元素的添加,内层TiAlCrSiN涂层呈无方向性的组织结构。抛光处理后的硬质合金基体表面平整,涂层与基体之间形成的界面也是平直的,涂层表面的平整度也较好。酸洗、喷砂以及二者复合处理均使硬质合金基体表面出现起伏,后沉积的涂层与基体之间的界面随之弯曲,涂层表面的平整度降低。酸洗处理后的硬质合金表面TiAlCrSiN/TiAlN涂层厚度明显增大,这说明涂层的沉积速率较快。喷砂处理略微降低了硬质合金表面TiAlCrSiN/TiAlN涂层的生长速率,酸洗和喷砂复合处理未影响涂层的整体生长速率。不同预处理方式下基体表面涂层生长速率的差别说明,涂层形核和初期生长行为受到基体表面状态的影响,由于涂层沉积原子/离子的行为受多种因素的共同影响,其形核和生长机制有待进一步研究。

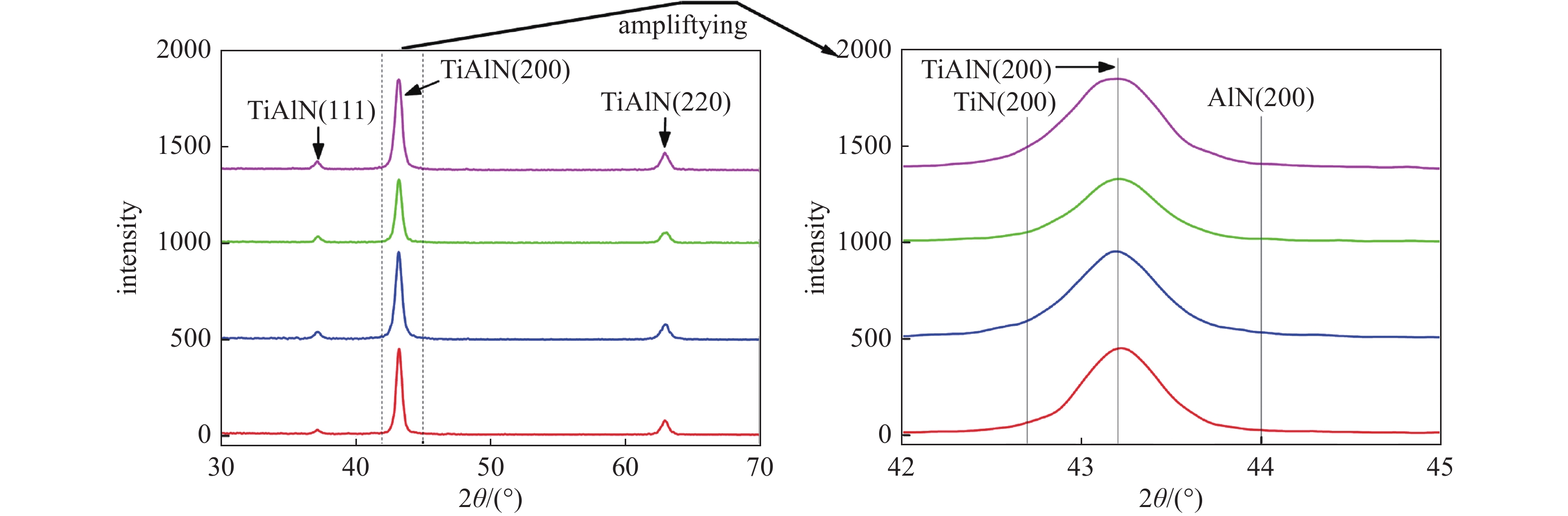

图4为不同预处理方式下硬质合金表面TiAlCrSiN/TiAlN涂层的X射线掠入射衍射图谱。根据出现的三个衍射峰确定,TiAlCrSiN/TiAlN涂层均呈现以fcc-TiN相(PDF#38-1420)和fcc-AlN(PDF#25-1495)构成的TiAlN固溶体相,且以(200)晶面择优取向。通常,某晶面对应的衍射峰强度越高,表示材料沿该衍射面的结晶性越好。喷砂处理后的硬质合金基体表面涂层的三个衍射峰强度明显低于其它几种预处理方式下硬质合金表面TiAlCrSiN/TiAlN涂层相应的衍射峰强度,这表明喷砂处理降低了涂层的结晶程度或使单位体积内晶粒数量减少。为进一步探究基体预处理对涂层组织的影响,根据Williamson-Hall方法[18],计算了不同预处理方式下硬质合金表面TiAlCrSiN/TiAlN涂层的晶粒尺寸和平均晶格应变,其结果见表1。酸洗处理、酸洗与喷砂复合处理均显著细化了涂层的晶粒,且减少了晶格的平均应变。这是因为,fcc-TiAlN涂层的晶格与硬质合金基体中(Ti,W,Ta,Nb)C固溶体复合碳化物相同属面心立方结构,且二者晶格常数接近,涂层与基体形成共格界面。此外,密排六方结构的WC与面心立方结构涂层亦存在(11-1)TiN//(0001)WC的共格关系[19]。酸洗处理去除了硬质合金中的金属粘结相后,致使面心立方结构的涂层与硬质合金基体形成更多的共格界面,从而降低了界面附近涂层晶格的应变程度,涂层的平均晶格应变减小。喷砂处理使硬质合金表面TiAlCrSiN/TiAlN涂层的晶粒尺寸明显增大,平均晶格应变也增大。喷砂处理致使硬质合金中的金属粘结相发生塑性变形,塑性变形的金属遮挡或包覆在硬质相的边缘,使得暴露的硬质相面积减少,由于fcc-TiAlN涂层与金属粘结相Co形成非共格界面,因而fcc-TiAlN/Co界面的增多致使涂层与基体界面处的晶格畸变程度增加,TiAlCrSiN/TiAlN涂层的平均晶格应变增大。此外,塑性变形金属粘结中存在的O、Al杂质元素进一步增加了涂层/基体界面的应变。

-

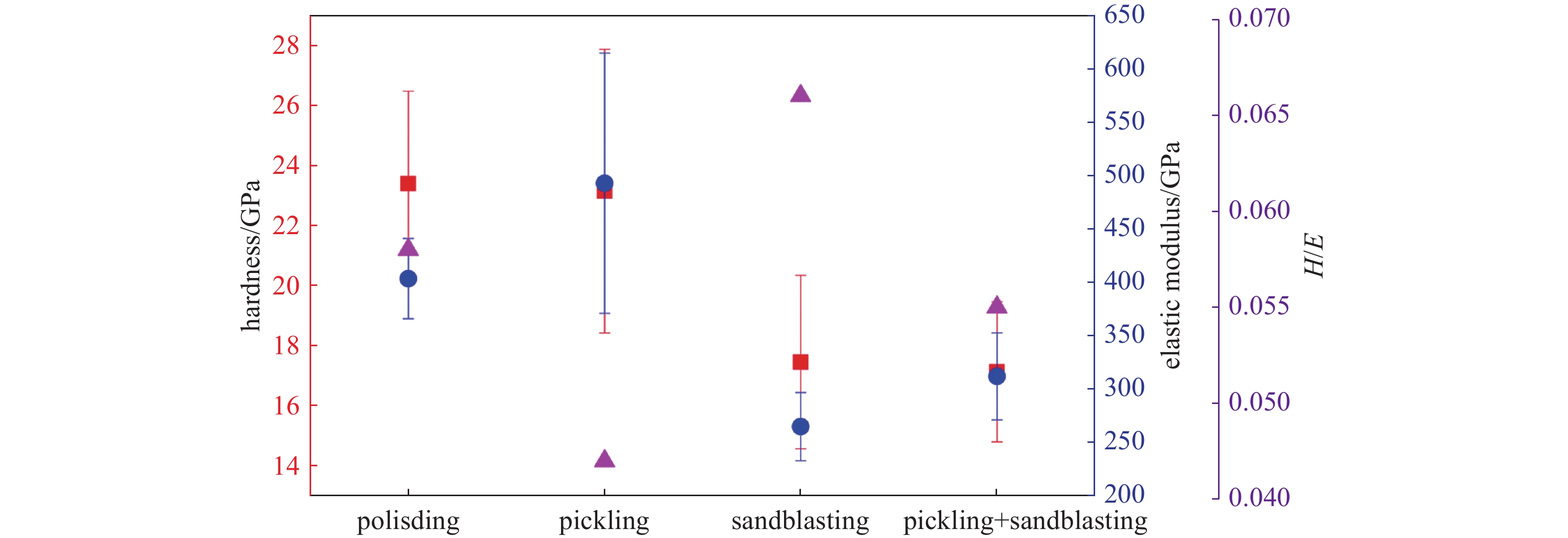

图5为不同预处理方式下硬质合金表面TiAlCrSiN/TiAlN涂层的硬度、弹性模量和硬模比。与抛光处理的硬质合金基体表面TiAlCrSiN/TiAlN涂层的硬度相比,酸洗处理后的硬质合金基体表面涂层硬度增大,弹性模量也增大。由于弹性模量的增幅更大,致使涂层的硬模比降低。研究表明,硬模比是更能反应涂层耐磨性好坏的评判根据,硬模比越大,涂层耐磨性越好。 酸洗处理硬质合金基体上涂层硬模比的降低,预示涂层本质耐磨性的降低。喷砂处理后的硬质合金基体表面涂层硬度降低,弹性模量也降低。由于弹性模量的降低幅度更大,致使涂层的硬模比增大,表明喷砂处理可提高涂层的抗磨损能力。酸洗与喷砂复合处理后的硬质合金基体表面TiAlCrSiN/TiAlN涂层的硬度与喷砂处理硬质合金基体表面涂层硬度相当,其弹性模量和硬模比介于二者单独处理后的基体表面涂层的弹性模量和硬模比值之间。不同预处理基体表面TiAlCrSiN/TiAlN涂层硬度的变化与涂层的微观组织结构相关,晶粒尺寸、应力状态与大小、织构化、组织致密性等均是影响涂层硬度变化的重要因素。酸洗处理基体获得高硬度涂层和喷砂处理获得低硬度涂层可用Hall-Petch关系得到解释,酸洗与喷砂复合处理基体获得低的涂层硬度可能与涂层较低的压应力有关。

-

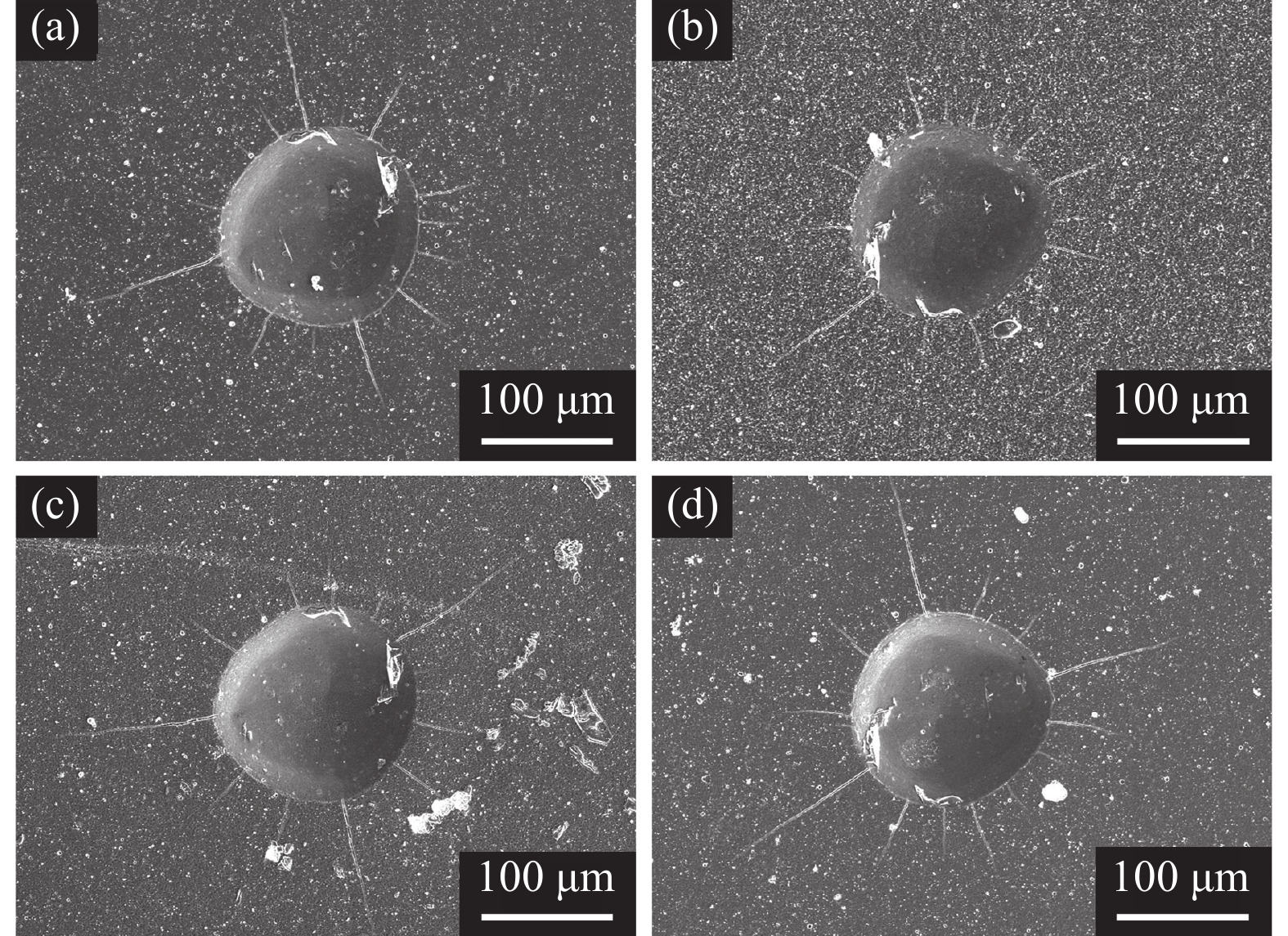

图6为不同预处理方式下硬质合金表面TiAlCrSiN/TiAlN涂层的压痕形貌。从图可知,四种处理方式获得的硬质合金表面TiAlCrSiN/TiAlN涂层均具有优良的结合强度,仅在压痕周围出现了一些裂纹,涂层无任何剥落,根据德国工程师手册(VDI3198)中涂层结合强度等级标准[20],可确定TiAlCrSiN/TiAlN涂层的结合等级均为HF1~HF2。根据裂纹长度的差异,可判断酸洗处理对涂层结合强度的提升有利,因为酸洗处理硬质合金表面TiAlCrSiN/TiAlN涂层压痕中100 μm左右尺度的裂纹仅有1个,其它预处理方式获得的涂层压痕中100 μm左右尺度的裂纹数量达到3个。酸洗处理提高硬质合金表面涂层结合强度归因其形成的大量低应变的共格界面。

-

(1)硬质合金经不同预处理后表面形态和粗糙度发生改变。经酸洗处理后的硬质合金表层Co粘结相被去除,表面暴露更多的硬质相,表面粗糙度增大;经喷砂处理后的硬质合金表层的Co粘结相发生塑性变形并包络硬质相的边缘,表面粗糙度大幅增加。酸洗+喷砂复合处理后的硬质合金表面形态和粗糙度与酸洗处理的接近。

(2)酸洗处理使硬质合金表面TiAlCrSiN/TiAlN涂层生长速率较快,喷砂处理略微降低涂层的生长速率。酸洗处理具有细化TiAlCrSiN/TiAlN涂层晶粒的作用,且可减少晶格的平均应变。喷砂处理使硬质合金表面TiAlCrSiN/TiAlN涂层的晶粒尺寸和平均晶格应变增大。

(3)酸洗处理后的硬质合金基体表面TiAlCrSiN/TiAlN涂层结合强度更高,硬度和弹性模量均增大,但硬模比降低;喷砂处理后的硬质合金基体表面涂层硬度和弹性模量均降低,但硬模比增大;酸洗与喷砂复合处理后的硬质合金表面涂层硬度、弹性模量和硬模比介于酸洗和喷砂处理的之间。

硬质合金表面预处理状态对TiAlCrSiN/TiAlN涂层结构与机械性能的影响

Effect of Surface Pretreatment States of Cemented Carbide on the Structure and Mechanical Properties of TiAlCrSiN/TiAlN Coating

-

摘要: 采用电弧离子镀工艺在不同预处理后的硬质合金表面制备TiAlCrSiN/TiAlN涂层,采用扫描电镜、X射线衍射仪、纳米压痕仪、压痕法等研究硬质合金表面形态和涂层结构、力学性能和结合强度。结果表明:抛光处理后的硬质合金表面十分平整,表面粗糙度低至7.7 nm。酸洗处理使硬质合金表层Co相溶解而暴露出更多的硬质相,表面粗糙度增大,TiAlCrSiN/TiAlN涂层在酸洗处理的硬质合金上生长速率增大,晶粒细小,硬度和弹性模量高,但硬模比较低。喷砂处理使Co相塑性变形而包络更多的硬质相,表面粗糙度大幅增加, TiAlCrSiN/TiAlN涂层在喷砂处理的硬质合金上生长速率稍降低,晶粒粗大,硬度和弹性模量小,但硬模比较高。酸洗+喷砂复合处理的硬质合金表面TiAlCrSiN/TiAlN涂层的硬度、弹性模量、硬模比介于两种单独处理方式的之间。

-

关键词:

- 基体预处理 /

- 电弧离子镀 /

- TiAlCrSiN/TiAlN涂层 /

- 表面粗糙度 /

- 界面

Abstract: TiAlCrSiN/TiAlN coatings were prepared on different pretreated cemented carbides using arc ion plating technology. The surface state of cemented carbide substrates and coating structure, mechanical properties and bonding strength of the as-deposited coating were studied using scanning electron microscopy, X-ray diffraction, nano-indentation and indentation methods. The results show that the surface of the polished cemented carbide was very flat, with a surface roughness as low as 7.7 nm. Pickling treatment dissolved the Co phase in the surface of the cemented carbide and exposed more hard phases, resulting in an increase in surface roughness. The growth rate of TiAlCrSiN/TiAlN coating on the pickled cemented carbide increased, with small grains, high hardness and elastic modulus, but low hard modulus. Sandblasting treatment caused plastic deformation of the Co phase and enveloped more hard phases, resulting in a significant increase in surface roughness. The growth rate of TiAlCrSiN/TiAlN coating on the sandblasted cemented carbide was slightly reduced, with coarse grains, low hardness and elastic modulus, but high hard modulus. The hardness, elastic modulus, and the ratio of hardness to elastic modulus of TiAlCrSiN/TiAlN coating deposited on cemented carbide with duplex pretreatment of pickling and sandblasting were between those of coatings by the two separate treatment methods.-

Key words:

- Substrate pretreatment /

- Arc ion plating /

- TiAlCrSiN/TiAlN coating /

- Surface roughness /

- Interface .

-

-

表 1 不同预处理方式下硬质合金表面TiAlCrSiN/TiAlN涂层的晶粒尺寸、平均晶格应变和残余应力

Table 1. Grain size, average lattice strain and residual stress of TiAlCrSiN/TiAlN coatings on cemented carbides under different pretreatment methods

substrate pretreatment method grain size / nm average lattice strain residual stress / GPa polishing 28.3 0.22% −0.94 pickling 19.1 0.13% −0.78 sandblasting 36.4 0.30% −0.86 pickling + sandblasting 21.2 0.14% −0.48 -

[1] 杨天恩, 邓成军, 石先刻, 等. 表层脱立方相梯度硬质合金及其切削应用研究进展[J]. 稀有金属与硬质合金,2023,50(6):90−98(in chinese) Yang Tianen, Den Chengjun, Shi Xianke, et al. Research progress on the gradient cemented carbides with cubic-phase free surface layer and their cutting application[J]. Rare Metals and Cemented Carbides,2023,50(6):90−98 [2] 顾金宝, 高建, 时凯华, 等. 矿用WC-Co梯度硬质合金的制备及应用研究现状[J]. 稀有金属与硬质合金,2019,47(4):83−88(in chinese) Gu Jinbao, Gao Jian, Shi Kaihua, et al. Research status on preparation and application of WC-Co Gradient cemented carbides for mining[J]. Rare Metals and Cemented Carbides,2019,47(4):83−88 [3] 徐海阳. 高压气淬热处理对高压辊磨机用硬质合金柱钉的性能影响[J]. 稀有金属与硬质合金,2023,51(4):88−91(in chinese) Xu Haiyang. Effect of high pressure gas quenching heat treatment on properties of cemented carbide studs for high pressure roller mill[J]. Rare Metals and Cemented Carbides,2023,51(4):88−91 [4] Ren X, Zou H, Diao Q, et al. Surface modification technologies for enhancing the tribological properties of cemented carbides: A review[J]. Tribology International,2023,180:108257 doi: 10.1016/j.triboint.2023.108257 [5] X = Cr, Si) multilayered coatings[J]. Chinese Journal of Vacuum Science and Technology, 2018, 38(3): 199-207 (费加喜, 赵升升, 吴正涛, 等. AlTiXN/AlTiN ( X = Cr, Si)纳米多层涂层的制备及铣削性能研究[J]. 真空科学与技术学报, 2018, 38(3): 199-207(in chinese) Fei Jiaxi, Zhao Shengsheng, Wu Zhengtao, et al. Surface modification of cemented carbide substrates with AlTiXN/AlTiN [6] 孙紫薇, 敬正彪, 冉龙姣. 铝合金表面真空电弧离子镀AlTiCrN涂层的耐磨性研究[J]. 真空科学与技术学报,2023,43(7):640−646(in chinese) Sun Ziwei, Jing Zhengbiao, Ran Longjiao. The wear resistance of AlTiCrN coating on aluminum alloy by vacuum arc ion plating[J]. Chinese Journal of Vacuum Science and Technology,2023,43(7):640−646 [7] 葛英尚, 朱康逸, 宋国豪, 等. 涂层硬质合金刀具车削50钢的切削力与刀具磨损机理研究[J]. 工具技术,2022,56(10):17−22(in chinese) Ge Yingshang, Zhu Kangyi, Song Guohao, et al. Study on cutting force and tool wear mechanism of coated carbide tools turning 50 steel[J]. Tool Engineering,2022,56(10):17−22 [8] 田伟华, 张松锋. N2流量对刀具硬质合金表面磁控溅射TiAlSiN涂层组织和摩擦性的影响[J]. 真空科学与技术学报,2020,40(5):427−431(in chinese) Tian Weihua, Zhang Songfeng. Effect of N2 flow rate on growth and tribological property of TiAlSiN coatings on carbide substrate[J]. Chinese Journal of Vacuum Science and Technology,2020,40(5):427−431 [9] Xian G, Zhao H B, Fan H Y, et al. The structure and properties of ZrAl(Y)N coatings deposited at various N2/Ar flow ratios[J]. International Journal of Refractory Metals and Hard Materials,2014,44:60−67 doi: 10.1016/j.ijrmhm.2014.01.014 [10] 陈崇亮, 刘利国, 安孝玲. 硬质合金刀具Al2O3涂层摩擦磨损性能研究[J]. 润滑与密封,2010(9):72−75(in chinese) Chen Chongliang, Liu Liguo, An Xiaoling. Research on friction wear behavior of Al2O3 coated carbide tool[J]. Lubrication Engineering,2010(9):72−75 [11] 刘杰, 朱水生, 邓欣, 等. TiB2涂层刀具制备及干铣削Ti-6Al-4V磨损行为研究[J]. 中国陶瓷,2020,56(1):47−55(in chinese) Liu Jie, Zhu S S, Deng X, et al. Preparation of TiB2 coated tool and wear behavior of dry milling Ti-6Al-4V[J]. China Ceramics,2020,56(1):47−55 [12] 陆峰, 查丽琼, 刘鲁生, 等. 基于硬脆材料加工的金刚石涂层硬质合金刀具制备及切削性能研究[J]. 稀有金属与硬质合金,2018,46(4):78−86(in chinese) Lu Feng, Zha Liqiong, Liu Lusheng, et al. Research on preparation and cutting performance of diamond-coated cemented carbide tools used in hard brittle material machining[J]. Rare Metals and Cemented Carbides,2018,46(4):78−86 [13] Xian L J, Zhao H B, Xian G, et al. Effect of TiC addition and Co binder content in cemented carbide substrates on the microstructure and mechanical properties of the TiAlN-based composite films[J]. Vacuum,2020,182:109787 doi: 10.1016/j.vacuum.2020.109787 [14] Huang R X, Qi Z B, Sun P, et al. Influence of substrate roughness on structure and mechanical property of TiAlN coating fabricated by cathodic arc evaporation[J]. Physics Procedia,2011,18:160−167 doi: 10.1016/j.phpro.2011.06.075 [15] Tillmann W, Grisales D, Stangier D. Effects of AISI H11 surface integrity on the residual stresses and adhesion of TiAlN/substrate compounds[J]. Surface & Coating Technology,2019,357:466−472 [16] Shum P W, Zhou Z F, Li K Y. Friction and wear reduction of hard TiAlSiN coatings by an integrated approach of laser surface texturing and high-energy ion implantation[J]. Surface & Coating Technology,2014,259:136−140 [17] Xian G, Xiong J, Fan H Y, et al. Mechanical and wear properties of TiN films on differently pretreated TiCN-based cermets[J]. Applied Surface Science,2021,570:151180 doi: 10.1016/j.apsusc.2021.151180 [18] Kaya E E, Gurmena S. A straightforward approach for the synthesis of nanostructured Y2O3 particles: Synthesis, morphology, microstructure and crystal imperfection[J]. Physica E:Low-dimensional Systems and Nanostructures,2020,115:113668 doi: 10.1016/j.physe.2019.113668 [19] Zhong Z Q, Zhang L, Chen Y, et al. Strategy for achieving high-performance PVD nano-multilayered AlTiN/TiN coated milling tool: Fine platelet-grained WC-Co substrate and interface regulation[J]. Surface & Coatings Technology,2022(435):108257 [20] Gerth J, Wiklund U. The influence of metallic interlayers on the adhesion of PVD TiN coatings on high-speed steel[J]. Wear,2008,264(9−10):885−892 doi: 10.1016/j.wear.2006.11.053 -

首页

首页 登录

登录 注册

注册

下载:

下载: