-

电子束焊接是一种使用电子束作为热源的特种焊接方式,具有不易氧化、热变形小、焊接深宽比大等诸多优点,因而广泛应用与航空航天、国防军工等重要领域[1-2]。电子枪作为电子束焊接的核心部件具有重要的研究价值。

电子枪磁透镜是电子束形成焊接束斑的核心部件,磁透镜结构对束斑的大小有直接影响,电子束束斑越小,能量密度就越大,电子束的穿透能力就越强,焊接的质量也越高[3]。从电子枪产生、发射电子,到电子束的聚焦,最终实现焊接是一个多因素影响的复杂过程和现象的集合,不同原理、不同结构、不同设计参数的电子枪难以使用统一的公式进行描述和预测。因此针对于电子枪的研究主要集中于通过理论与仿真结合的方法,如使用ANSYS或CST等仿真探究不同的电子枪电磁参数、结构参数和工作参数对电场、磁场分布,束腰束斑直径及位置关系,束斑能量分布,像差等的影响及规律[4-8],或通过Matlab等软件用算法预测更优秀的结构参数并在仿真中加以验证[9-10],再辅以验证实验,旨在得到更优秀的电子枪电磁、结构、焊接参数,提升电子枪焊接性能[11]。而通过计算或仿真的方法进行优化设计的电子枪不一定能够达到最优性能,这是由于影响电子束轨迹的因素较多[12]。而焊接用电子枪的磁透镜磁场分布存在非均匀性,使透镜中心和边缘部分对电子束汇聚能力不同,导致电子束无法聚焦为一个点,而是形成一个束斑,这种现象称之为电子束聚焦系统的球差[13-14]。由谢尔赤原理可知球差恒大于零,球差虽然无法消除,但可以减小,同时球差的大小是体现聚焦系统聚焦能力的指标。因此如何实现结构的合理设计,优化电子枪磁透镜结构参数,减小球差,对升电子枪的聚焦与焊接性能具有重要意义。本文以国产ZD-VEBW系列电子枪为研究对象,构建了电子枪物理模型,通过仿真分析与实验相结合的方法,研究了磁透镜结构参数对束斑直径与焊缝深宽比的影响,对优化现有的磁透镜结构、提升电子枪磁透镜聚焦性能与实际焊接质量具有指导意义。

-

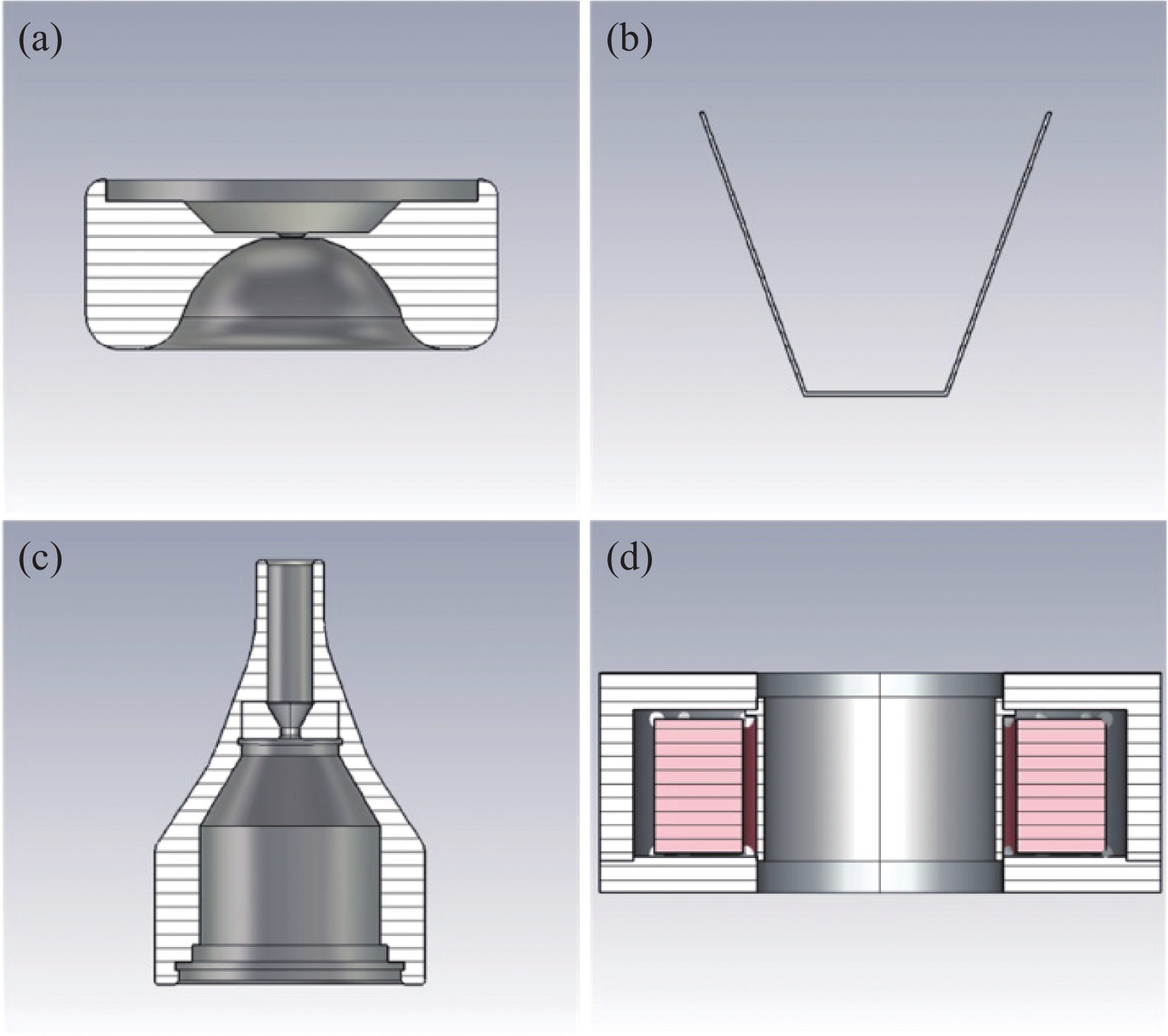

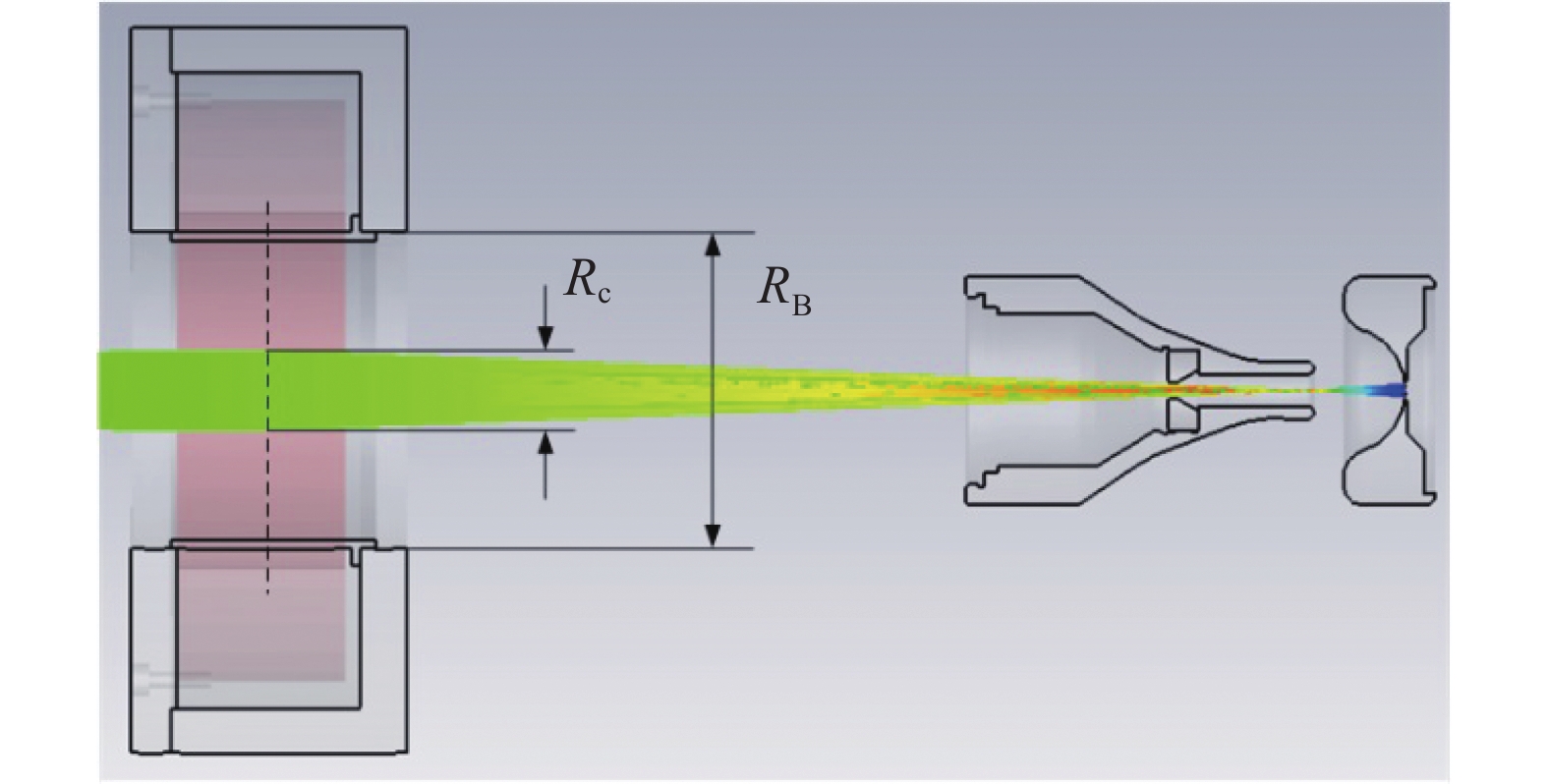

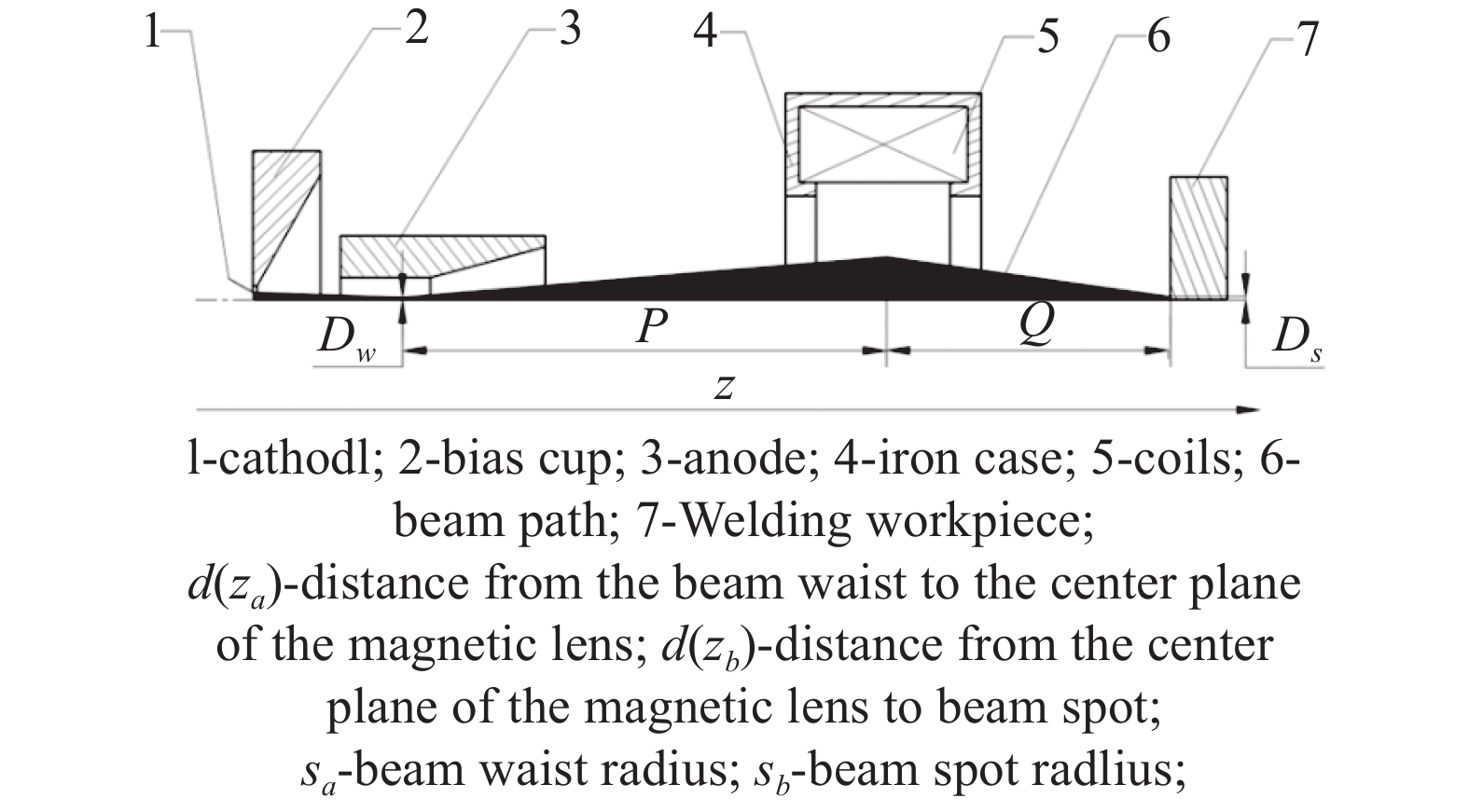

电子枪磁透镜的工作原理如图1所示。电子在阴极1表面溢出并经过偏压杯2和阳极3的加速后形成电子束6并完成第一次聚焦,形成束腰,束腰直径为Dw,随后因空间电荷效应发散,经过距离P到达线圈4和铁壳5组成的磁透镜并完成第二次聚焦,而后继续经过距离Q轰击在工件7表面形成束斑,束斑直径为Ds。

由高斯聚焦公式和经典开放式短磁透镜焦距公式可得:

由高斯聚焦公式和经典屏蔽式短磁透镜焦距公式可得:

又有磁透镜放大倍数:

则可推导得到束斑直径与聚焦电流的关系式:

P和Q分别为电子束发散和聚焦距离,f为焦距,NI为聚焦线圈安匝数,V为加速电压,R为聚焦线圈平均半径, Dw 和Ds分别为束腰与束斑直径。控制P、V、R、N、Dw不变,即可得到聚焦距离Q与聚焦电流I的关系和束斑直径Ds和聚焦电流I的关系均为二次反比例关系。基于此规律进行聚焦电流与束斑直径关系的仿真研究。

-

基于国产ZD-VEBW-150-15-10电子枪,采用SolidWorks建立该电子枪电磁聚焦结构的三维模型,ZD-VEBW-150-15-10电子枪相关参数为:额定加速电压0−150 kV,额定功率0−30 kW,额定灯丝电流23 A,150 kV时最大焊接束流200 mA,额定工作距离50−700 mm。如图2所示,阴极的灯丝型号为2080,偏压杯孔径5 mm,阳极孔径10 mm,铁壳开口为60 mm。

在CST仿真平台中导入上述模型并组装,控制阴阳极距离30 mm,灯丝缩进0.7 mm,线圈匝数615,线圈中心距离灯丝发射面642.5 mm。阴极、偏压杯及阳极材料选择PEC,假定线圈为理想线圈,线圈外壳材质为铁,内挡板为铜。

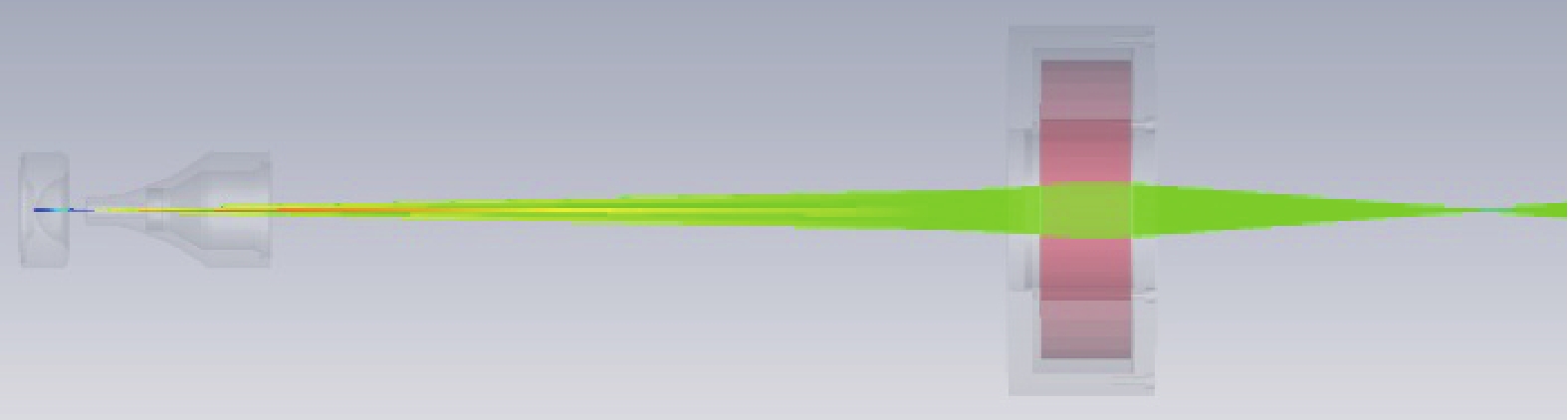

仿真过程中固定高压−150 kV,偏压杯偏压−1800 V,阳极为0 V,仿真束流轨迹如图3所示。

-

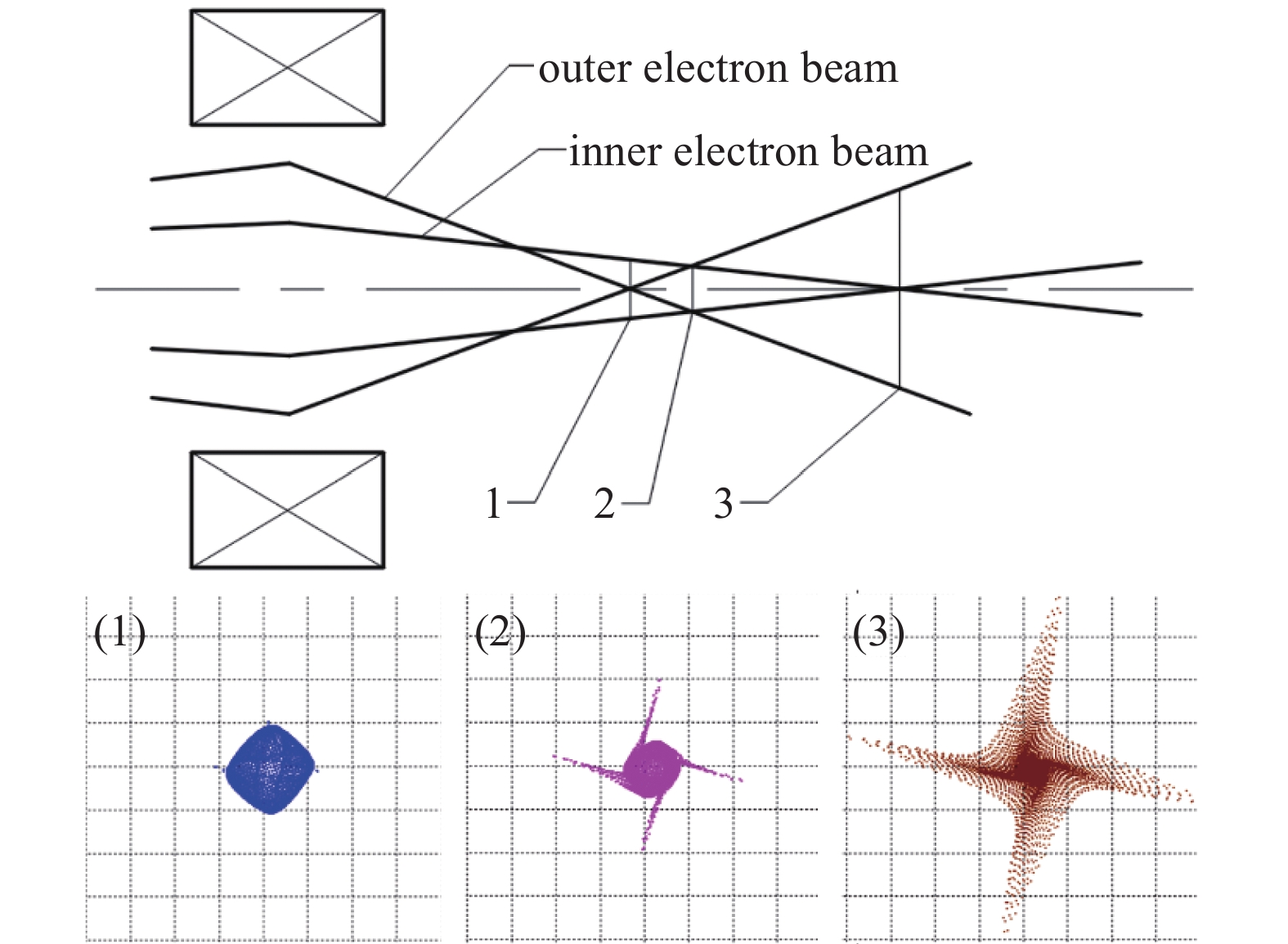

在仿真过程中,球差会对聚焦产生较为明显的影响,如图4所示。受球差影响,外层电子束聚焦时内层电子束尚未聚焦,如图4(1),而内层电子束聚焦时外层电子束已经发散,如图4(3),因此在确定束斑时选择前述二者中间束斑整体较小的位置,如图4(2),后续有关束斑直径的仿真,束斑位置的选择均采用此标准。由于仿真使用了与实际一致的方形发射面阴极,四角部分会被过度聚焦,因此在测量束斑直径时不计算四个尖角部分,只计算中间的圆形束斑。

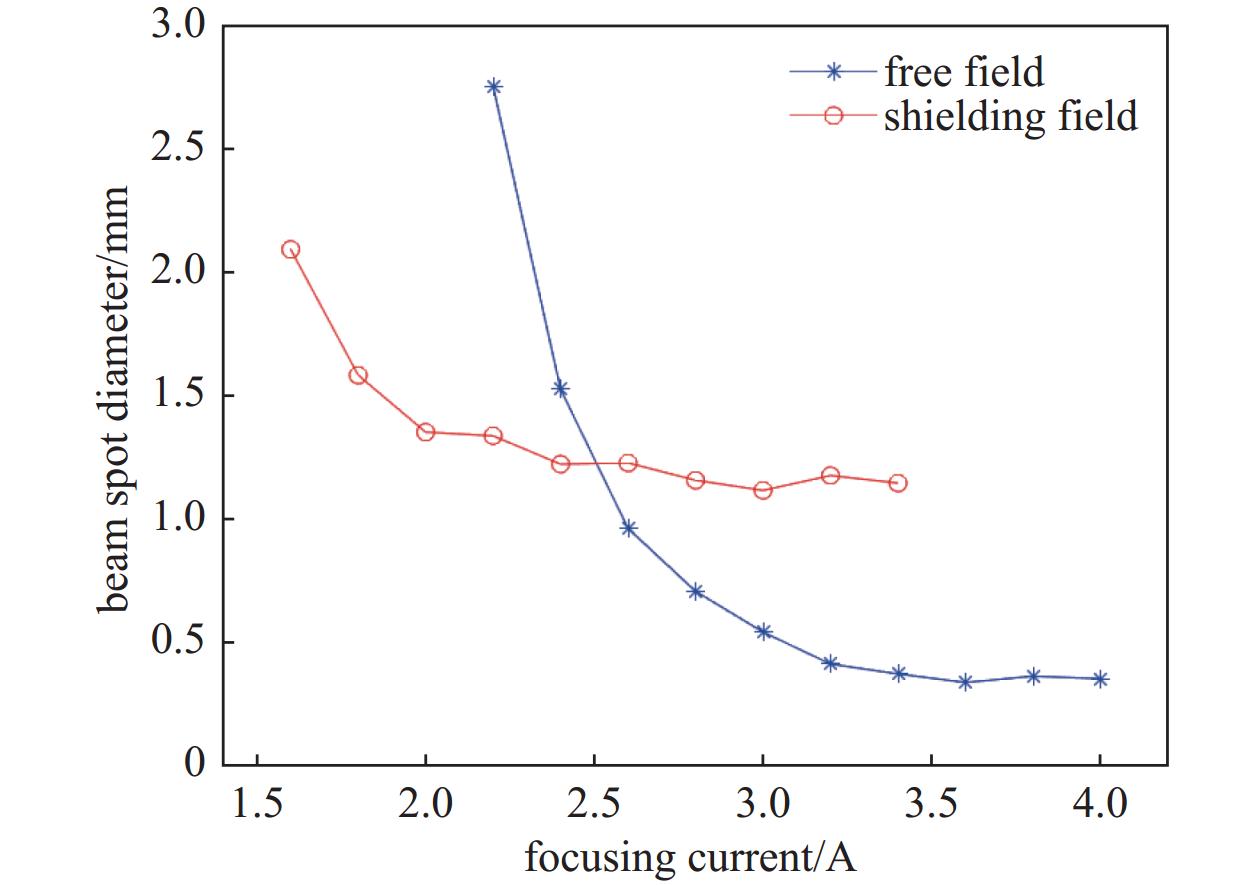

为了与实际工况贴合,探究球差对仿真结果的影响,分别对磁场分布较为分散、球差较小的开放式磁透镜与磁场分布较为集中、球差较大的开放式线圈进行仿真研究,得到的束斑直径随聚焦电流的变化趋势如图5所示。

由图5可以得到,开放式磁透镜的束斑直径随聚焦电流变化情况与式(4)吻合较好。封闭式磁透镜因其焦距更短,聚焦距离更近,相同聚焦电流下束斑直径应恒小于开放式磁透镜,而在聚焦电流大于等于2.6 A时,屏蔽式线圈束斑直径已经大于开放式线圈的束斑直径,并不能与公式很好地吻合。由此可以得出,球差会显著影响屏蔽式磁透镜的性能,使束斑直径增大。

-

为探究磁透镜结构参数对球差与透镜聚焦性能的影响,选取对磁场分布影响较大的屏蔽铁壳内径RB、屏蔽铁壳开口lB作为研究变量进行仿真分析。

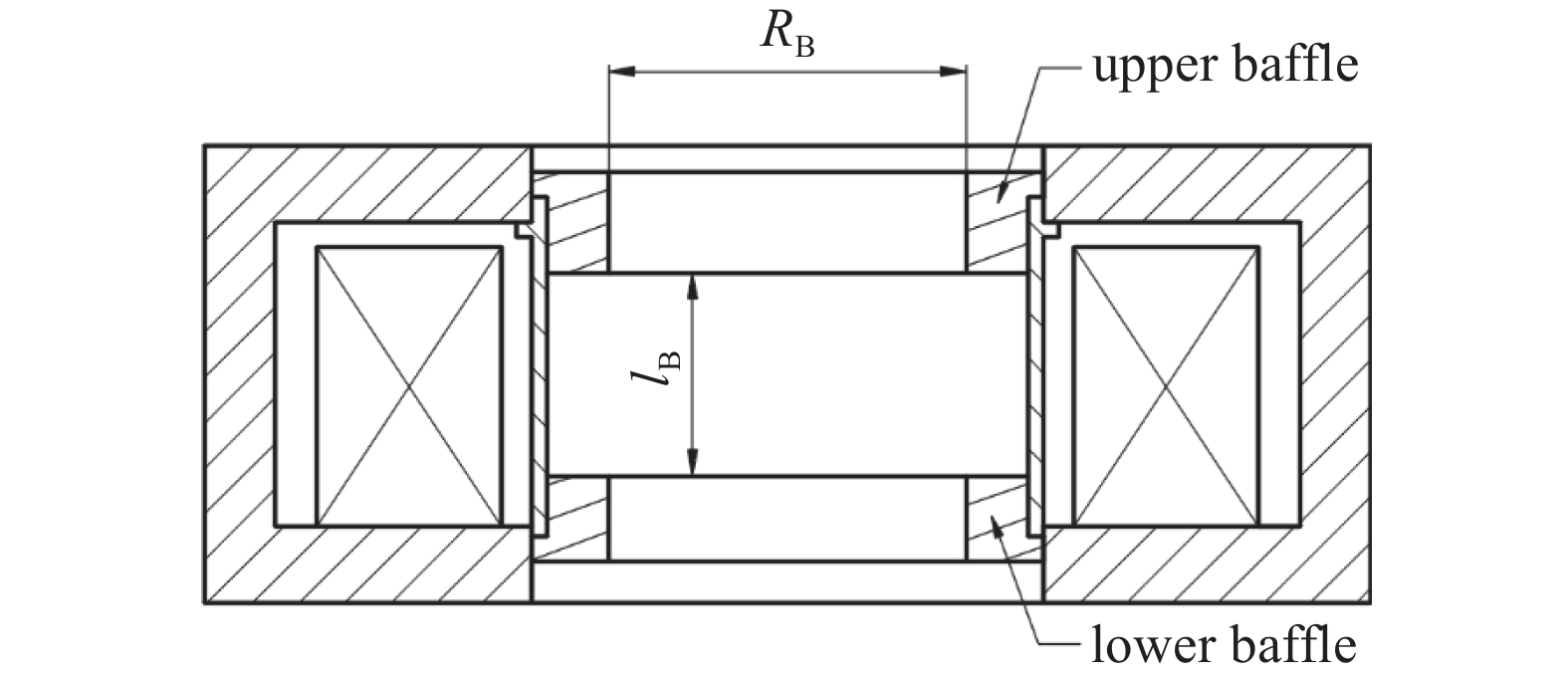

改变透镜中心面电子束直径Rc可以有效减小内外层电子束受到磁场力的差值,从而减小球差对束斑直径的影响。而直接改变Rc会改变束流的大小,引入新的变量,因此用改变聚焦线圈铁壳内径RB的方法间接代替改变Rc。如图6所示。

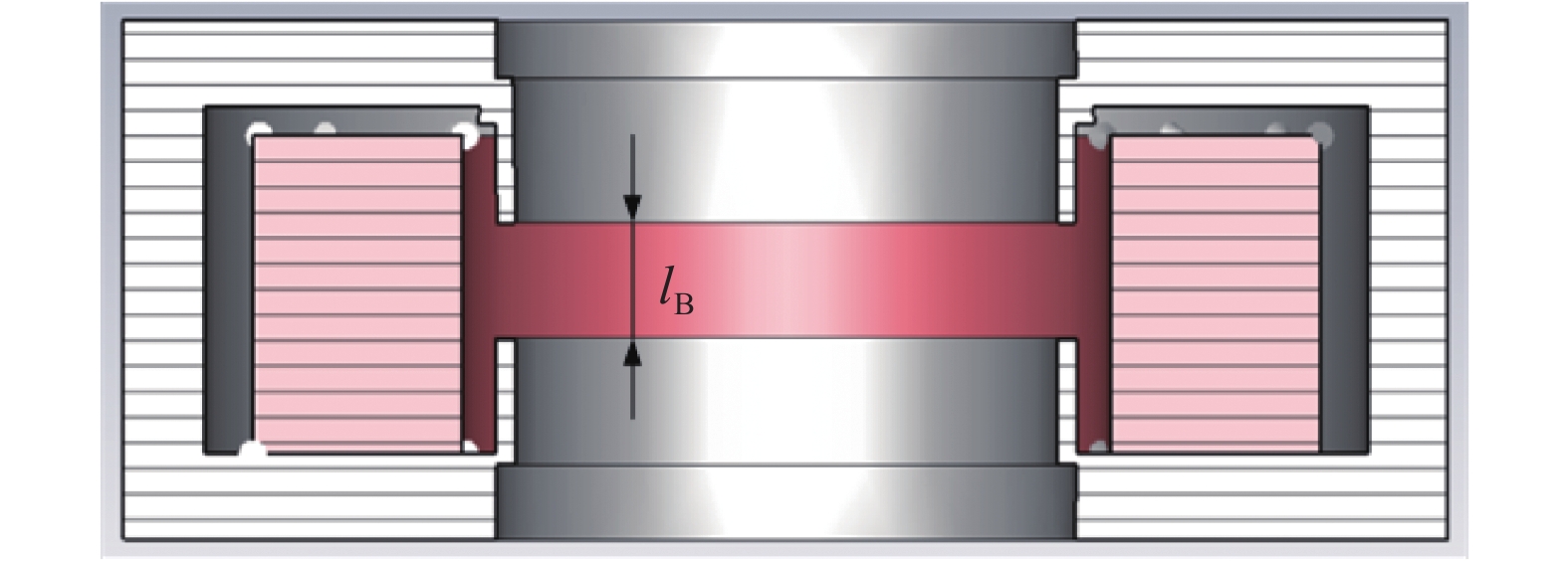

聚焦线圈铁壳开口lB的大小对磁场分布有着直接的影响。在线圈安匝数NI不变的情况下,更平缓的磁场分布有利于缩小内外层电子束受到的磁场力的差距,从而减小球差对束斑直径的影响。因此选择合适的lB大小能有效改善电子枪磁聚焦性能,如图7所示。

-

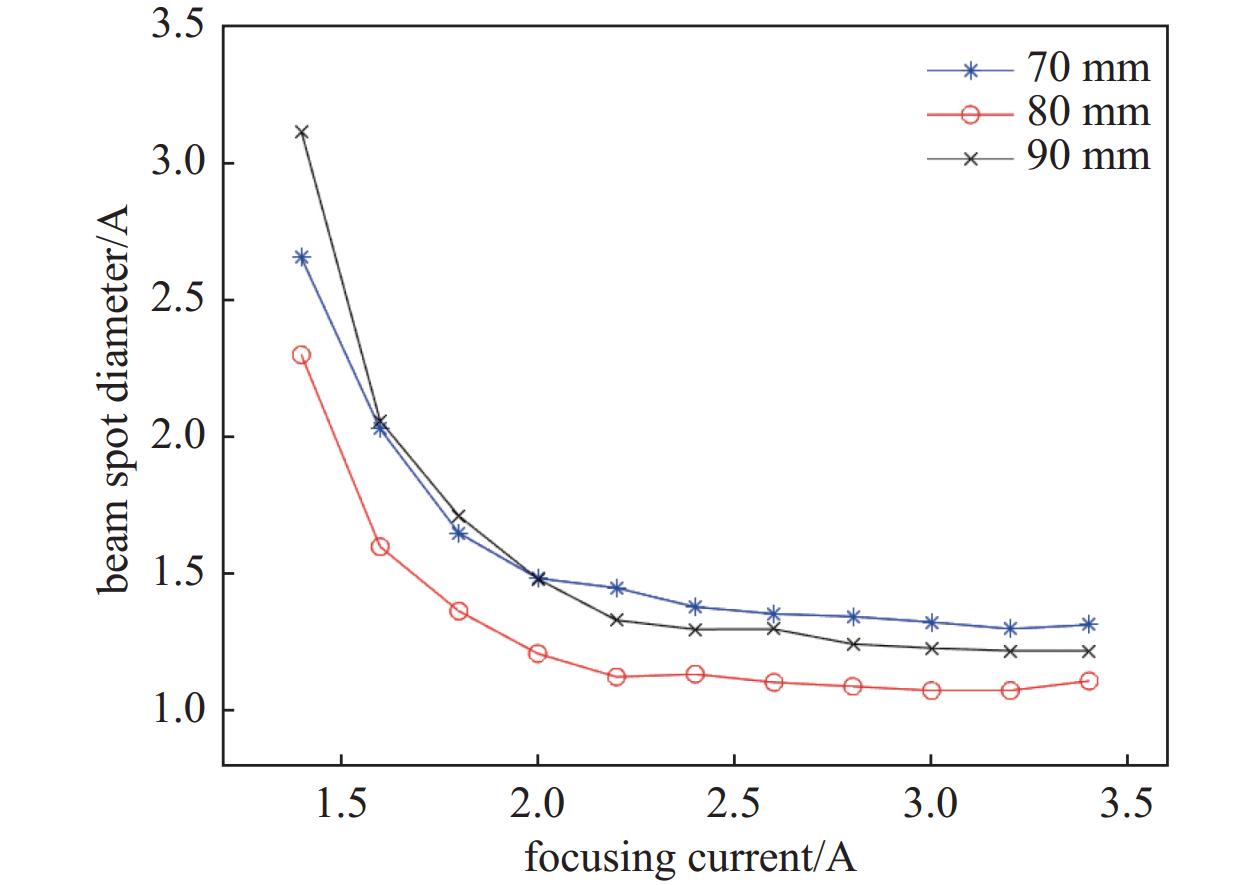

根据实际工况,控制其他结构参数不变,分别对内径为70 mm,80 mm,90 mm的线圈铁壳进行建模,对聚焦过程进行模拟仿真,并通过束斑直径随聚焦电流大小的变化来研究RB对束斑直径的影响,仿真结果如图8。

由仿真结果可以得出,聚焦电流变化的过程中,铁壳内径为80 mm时束斑直径最小,其中1.4 A时束斑直径最大,为2.30 mm;3.0 A时束斑直径最小,为1.07 mm。铁壳内径为70 mm时束斑直径最大,其中 1.4 A时束斑直径最大,为2.65 mm;为3.2 A时束斑直径最小,为1.30 mm。仿真结果为80 mm时束斑直径最小,其次为90 mm,70 mm时束斑直径最大。

-

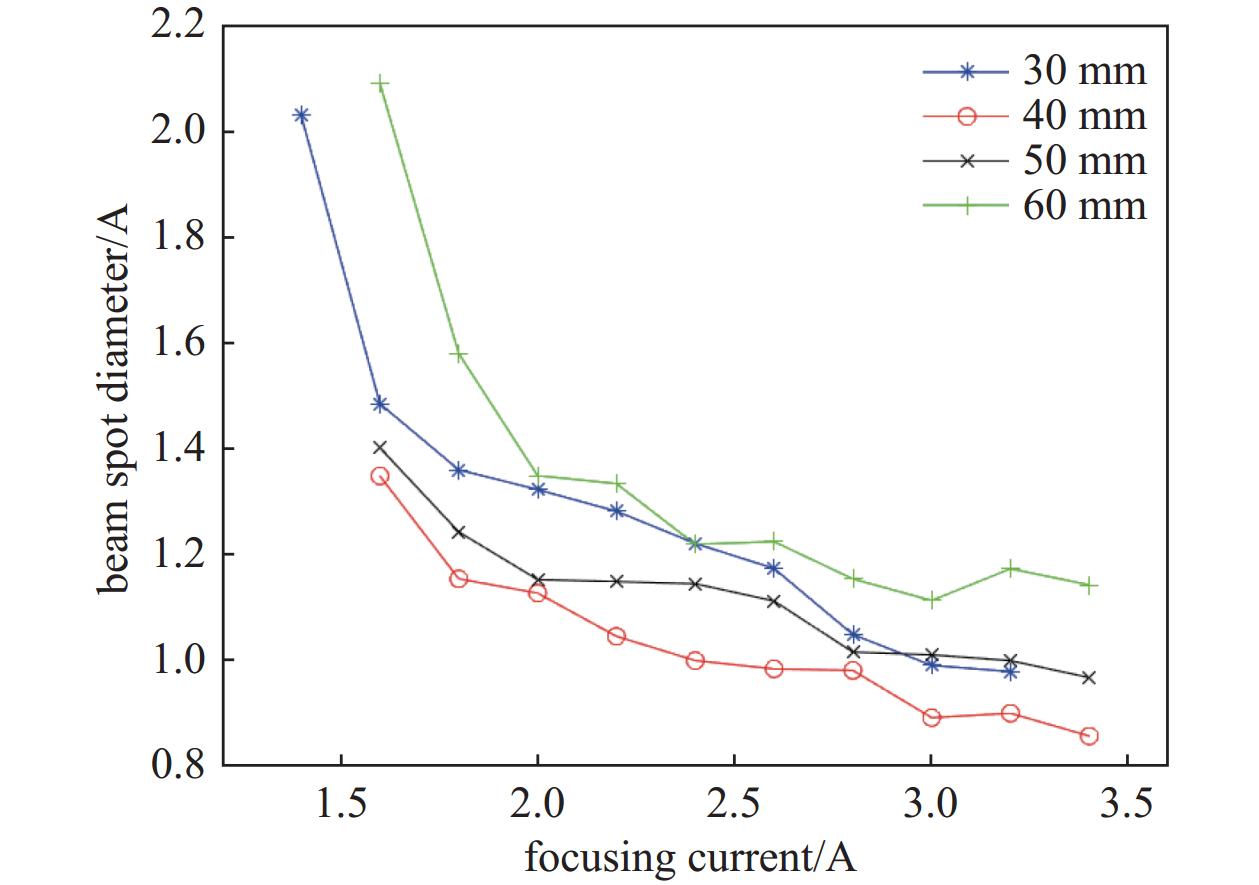

根据实际工况,控制其他结构参数不变,分别对开口为30 mm,40 mm,50 mm,60 mm的线圈铁壳进行建模,对聚焦过程进行模拟仿真,并通过束斑直径随聚焦电流大小的变化来研究lB对束斑直径的影响,仿真结果如图9。

由仿真结果可以得出,聚焦电流变化的过程中,铁壳开口在40 mm时束斑直径最小,其中1.8 A时束斑直径最大,为1.35 mm; 3.4 A时束斑直径最小,为0.86 mm。铁壳开口为60 mm时束斑直径最大,其中 1.8 A时束斑直径最大,为2.09 mm;为3.0 A时束斑直径最小,为1.11 mm。仿真结果为40 mm时束斑直径最小,其次为50 mm,再次为30 mm,60 mm时束斑直径最大。

-

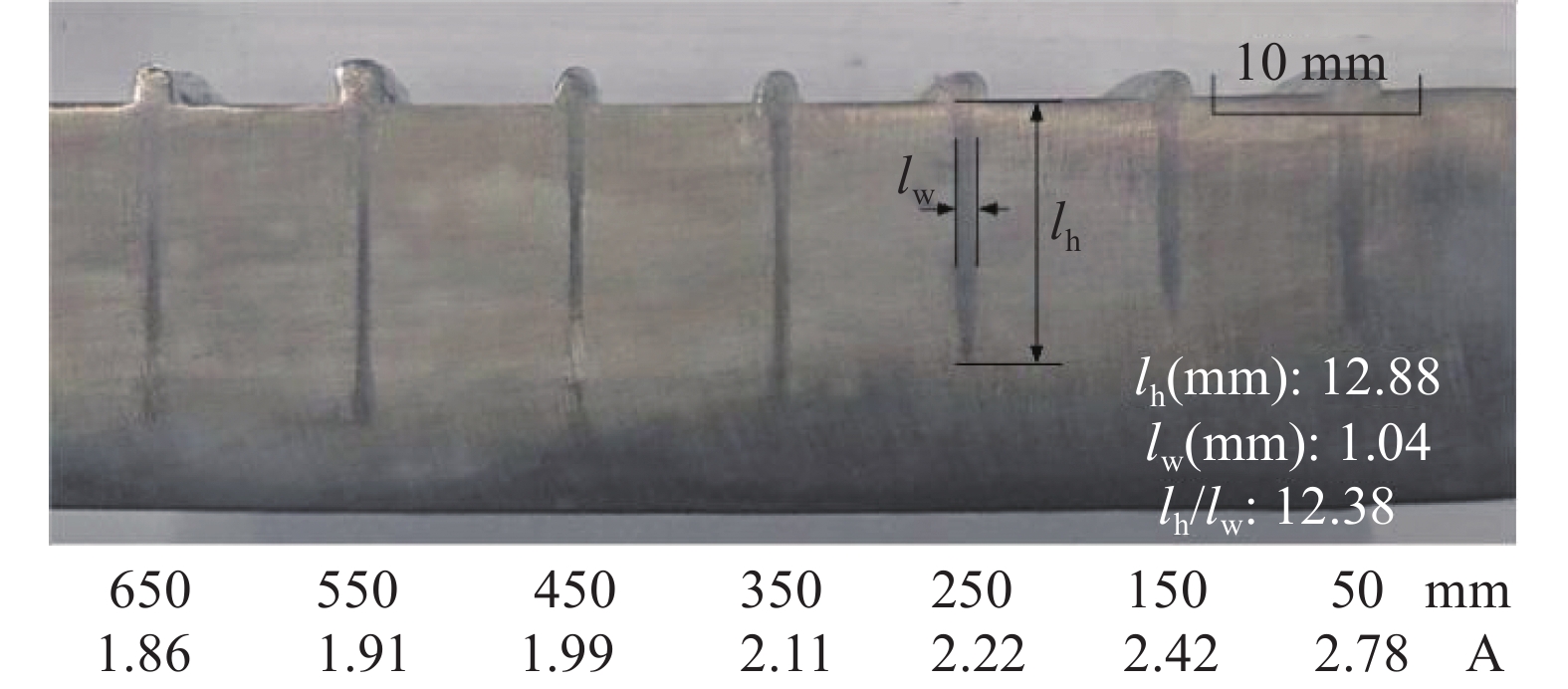

实验平台为国产ZD-VEBW-150-15-10型真空电子束焊接设备, 实验所选试板材料为1Cr18Ni9Ti,厚度20 mm。分别控制工作距离为50 mm,150 mm,250 mm,350 mm,450 mm,550 mm,650 mm。实验中令电子束在试板表面聚焦,使聚焦距离与工作距离相等,并记录聚焦电流If。加速电压选择为120 kV,束流大小选择确保不会焊透试板的最大焊接束流40 mA,焊接速度为1000 mm/min。根据实际工况,相同下散数值下,改变工作距离会导致束斑偏移量改变,因此不使用下散,改用表面聚焦。

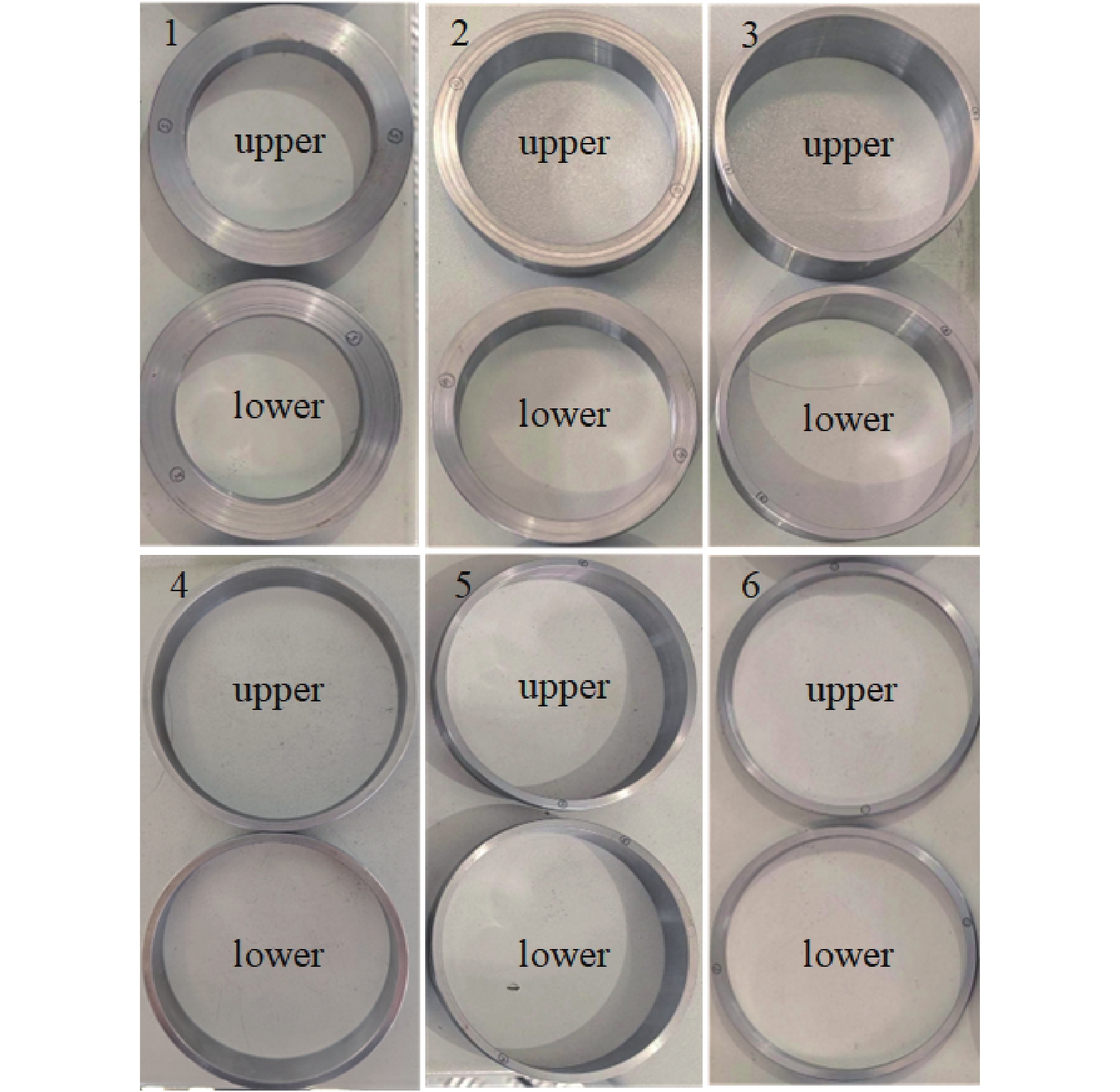

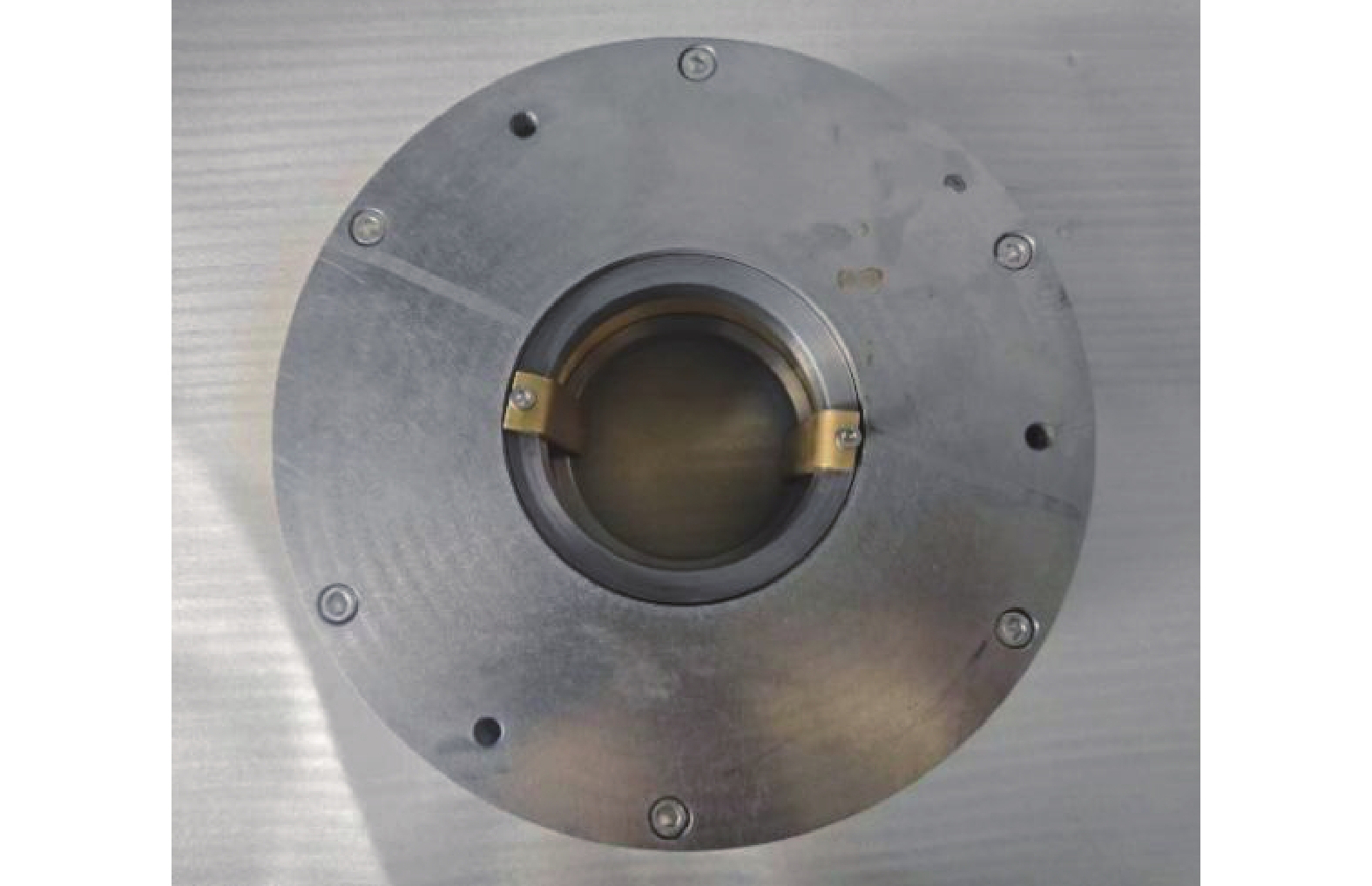

通过制作不同长度与厚度的聚焦线圈内部挡板来对RB与lB进行控制,如图10所示。使用的挡板零件参数如表1所示,挡板零件如图11所示, 组装后线圈如图12所示。

使用焊缝横截面深度lh与宽度lw的比值作为束斑直径的间接衡量因素。在其他条件不变的情况下,焊缝深宽比越大表示束斑能量越集中,直径越小。以第5组零件的焊接结果为例,随着工作距离从650 mm减小到50 mm,聚焦电流从1.86 A增加到2.78 A,焊缝形貌如图13所示。后续实验分析均基于焊缝深宽比随电流变化趋势进行。

-

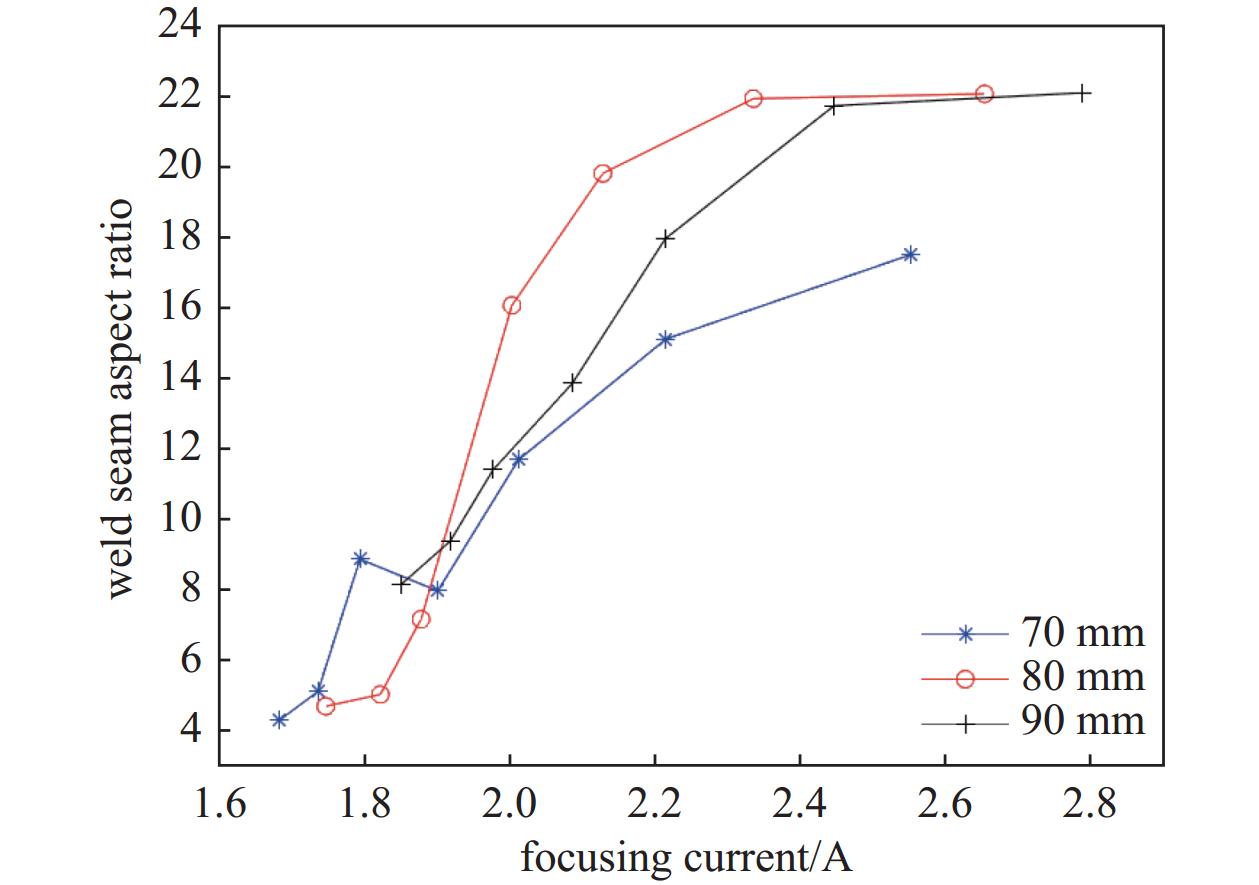

焊接结果经整理后,不同铁壳内径的焊接深宽比随聚焦电流变化趋势如图14所示。

由图14可以得出,聚焦电流变化的过程中,铁壳内径在80 mm时焊缝深宽比最大,其中2.7 A时焊缝深宽比最大,为22.08; 1.7 A时焊缝深宽比最小,为4.71。铁壳内径为70 mm时焊缝深宽比最小,其中 2.6 A时焊缝深宽比最大,为17.52, 1.7 A时焊缝深宽比最小,为4.32。焊接结果为80 mm时最好,其次为90 mm,70 mm时最差,与仿真结论一致。

-

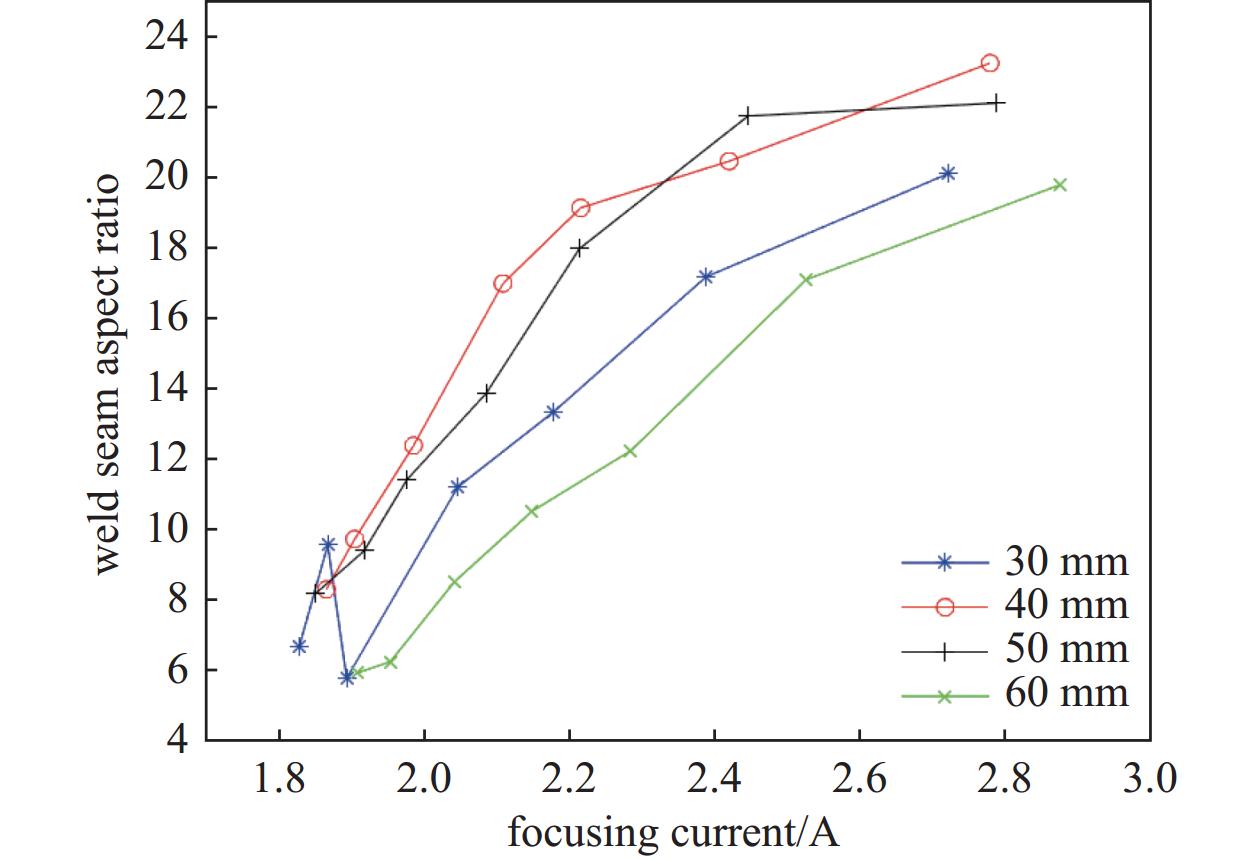

焊接结果经整理后,不同铁壳开口的焊接深宽比随聚焦电流变化趋势如图15所示。

由图15可以得出,聚焦电流变化的过程中,铁壳内径在40 mm时焊缝深宽比最大,其中2.8 A时焊缝深宽比最大,为23.25; 1.8 A时焊缝深宽比最小,为8.30。铁壳内径为60 mm时焊缝深宽比最小,其中 2.9 A时焊缝深宽比最大,为19.79; 1.9 A时焊缝深宽比最小,为5.92。焊接结果为40 mm时最好,其次为50 mm,再次为30 mm,60 mm时最差,与仿真结论一致。

-

基于国产ZD-VEBW-150-15-10电子枪,通过理论仿真与实验结合的方法对磁透镜结构对磁聚焦性能的影响进行了研究,得到以下结论:

(1)选择合理的磁透镜结构参数可以影响磁场分布情况,进而能够在不改变电子枪焊接束流大小的情况下减小磁聚焦系统的球差,获得更小的束斑直径和更好的焊接质量。

(2)使用CST对不同的铁壳开口与铁壳内径进行了束斑直径随聚焦电流变化的仿真研究,获得了开口40 mm、内径80 mm的最优结构参数。

(3)设计焊接试验件对不同的铁壳开口与铁壳内径进行了焊接深宽比随聚焦电流变化的实验研究,获得了开口40 mm、内径80 mm的最优结构参数,实验与仿真结果一致。

基于磁透镜结构参数的电子枪磁聚焦特性分析

Characterization of Magnetic Focusing of Electron Gun Based on Structural Parameters of Magnetic Lens

-

摘要: 磁透镜是电子枪的重要组成部分,其结构会影响磁聚焦性能,从而影响束斑直径与电子束焊接质量。文章以国产ZD-VEBW系列高压电子束焊接设备电子枪为研究对象,构建电子枪束源与电磁聚焦结构的物理模型,并借助CST平台,仿真分析了球差影响下的束斑形貌和不同聚焦电流下磁透镜铁壳内径、铁壳开口对束斑直径的影响。设计环形挡板实现了磁透镜铁壳内径、铁壳开口参数的调整,并进行聚焦电流变化下的焊接实验研究。实验结果表明:磁透镜结构参数的合理设计可以达到更优的磁聚焦特性、更小束斑直径与更大的焊缝深宽比,实验验证了仿真结果的正确性,文章的研究对国产ZD-VEBW系列高压电子枪磁透镜结构的设计和该系列电子枪焊接质量的提升提供了理论和实验指导。Abstract: The magnetic lens, as a key component of the electron gun, greatly influences focusing performance, spot diameter, and welding quality through its structure. A physical model of the electron gun beam source and electromagnetic focusing structure is constructed based on the ZD-VEBW series high-voltage electron beam welding equipment. Utilizing the CST platform, simulations and analyses are performed to understand the effects of the inner diameter of the magnetic lenses' iron shells and the iron shell openings on the spot diameter. The ring baffle design facilitates adjustments to the inner diameter of the magnetic lens iron shell and the iron shell opening parameters. Welding experiments are conducted with varying focusing currents. These experiments show that optimal magnetic focusing characteristics, resulting in the smallest beam spot diameter and the largest weld depth-to-width ratio, can be achieved through a reasonable design of the magnetic lens structure parameters. The simulation results are validated by these experiments.

-

Key words:

- Electron gun /

- Magnetic focusing system /

- Focusing current /

- Weld seam aspect ratio /

- Beam spot diameter .

-

-

表 1 挡板零件参数

Table 1. Baffle parts parameters

零件组号 RB /mm lB /mm 1 70 40 2 80 40 3 90 30 4 90 40 5 90 50 6 90 60 -

[1] 王海洋, 董全林, 赵然, 等. 一种60 kV焊接用太空电子枪的设计研究[J]. 航空制造技术,2023,66(3):119−124(in Chinese) Wang Haiyang, Dong Quanlin, Zhao Ran, et al. Design and research of a space electron gun for 60 kV welding[J]. Design and Research of a Space Electron Gun for 60 kV Welding,2023,66(3):119−124 [2] 杨婷婷, 王晓波, 谢志强, 等. 电子束聚焦特性对束流品质的影响研究[J]. 焊接技术,2017,46(5):34−38(in Chinese) Yang Tingting, Wang Xiaobo, Xie Zhiqiang, et al. Study on the effect of electron beam focusing characteristics on beam quality[J]. Welding Technology,2017,46(5):34−38 [3] 罗静, 倪士勇. 30 kW/150 kV高压电子束焊机磁聚焦系统重要参数设计[J]. 机电工程技术,2017,46(1):39−41(in Chinese) Luo Jing, Ni Shiyong. Design of important parameters of magnetic focusing system for 30 kW/150 kV high-voltage electronic welder[J]. Mechanical & Electrical Engineering Technology,2017,46(1):39−41 [4] 石晓倩, 陈雪颖, 刘佳辉, 等. 低能量电子枪的仿真与优化[J]. 大连交通大学学报,2023,44(5):115−120(in Chinese) Shi Xiaoqian, Chen Xueying, Liu Jiahui, et al. Simulation and optimization of low energy electron gun[J]. Journal of Dalian Jiaotong Univercity,2023,44(5):115−120 [5] 桑兴华, 许海鹰, 左从进, 等. 电子枪束源部件结构尺寸对束流品质影响的CST仿真[J]. 航空制造技术,2017(09):60−64(in Chinese) Sang Xinghua, Xu Haiying, Zuo Congjin, et al. CST simulation on effect of beam source component struture size on beam quality in electron guns[J]. Aeronautical Manufacturing Technology,2017(09):60−64 [6] 叶禹豪, 左从进, 许海鹰, 等. CST 仿真技术在电子枪聚焦部件中的应用[J]. 航空制造技术,2018,61(09):78−82(in Chinese) Ye Yuhao, Zuo Congjin, Xu Haiying, et al. Application of CST simulation technology in focusing parts of electron beam guns[J]. Aeronautical Manufacturing Technology,2018,61(09):78−82 [7] 邱宇帆, 李胜波, 郑新建, 等. 多参数耦合下电子枪静电聚焦特性分析[J]. 真空科学与技术学报,2021,41(11):1094−1100(in Chinese) Qiu Yufan, Li Shengbo, Zheng Xinjian, et al. Electrostatic focusing characteristic of electron gun with multi-parameter coupling[J]. Chinese Journal of Vacuum Science and Technology,2021,41(11):1094−1100 [8] 张业成, 周琦, 彭勇. 焊接用三极电子枪设计及电磁聚焦系统研究[J]. 机械制造与自动化,2017,46(4):9−11,26(in Chinese) Zhang Yecheng, Zhou Qi, Peng Yong. Design of three poles electron gun for welding and electromagnetic focusing system research[J]. Machine Building & Automation,2017,46(4):9−11,26 [9] 赵伟霞, 董全林, 丁莹, 等. 电子枪加速极对空间电场影响的解析研究[J]. 云南大学学报(自然科学),2015,37(1):62−72(in Chinese) Zhao Weixia, Dong Quanlin, Ding Ying, et al. Analytic research on accelerating electrodes' influence on the space electric field of electron gun[J]. Journal of Yunnan University (Natural Sciences Edition),2015,37(1):62−72 [10] 史丽娜, 刘俊标, 李文萍, 等. 基于Matlab的磁透镜场分布计算与优化分析[J]. 电子显微学报,2020,39(3):250−255(in Chinese) Shi Lina, Liu Junbiao, Li Wenping, et al. Calculation and optimization analysis of magnetic lens field distribution based on Matlab[J]. Journal of Chinese Electron Microscopy Society,2020,39(3):250−255 [11] 王亚丹, 张伟, 黄俊媛, 等. 聚焦电流和阴极位置对束流品质影响的CST仿真[J/OL]. 真空科学与技术学报, 2023: 1−8(in Chinese) Wang Yadan, Zhang Wei, Huang Junyuan, et al. CST simulation on effect of focusing current and cathode position on beam quality[J]. Chinese Journal of Vacuum Science and Technology, 2023: 1−8 [12] 唐腾飞, 刘海浪, 岳高, 等. 高能电子束电磁透镜的研究进展[J]. 真空科学与技术学报,2022,42(11):719−725(in Chinese) Tang Tengfei, Liu Hailang, Yue Gao, et al. Research progress of electron beam focusing and deflection techniques[J]. Chinese Journal of Vacuum Science and Technology,2022,42(11):719−725 [13] Helmut Schultz. Electron beam welding technology[M]. Wuhan, China: Huazhong University of Science and Technology Press,2020:Helmut Schultz. 电子束焊接技Helmut Schultz. 电子束焊接技术[M]. 武汉: 华中科技大学出版社, 2020(in Chinese [14] 李少林, 张康龙, 李伯林, 等. 基于CST的强流电子枪的电磁聚焦模拟[J]. 装备制造技术,2023(05):22−27(in Chinese) Li Shaolin, Zhang Kanglong, Li Bolin, et al. Electromagnetic focusing simulation of a CST-based strong-flow electron gun[J]. Equipment Manufacturing Technology,2023(05):22−27 -

首页

首页 登录

登录 注册

注册

下载:

下载: