-

近年来, TiO2因其带隙较小、透光度高、化学结构稳定、无毒且循环利用率高等优点, 而被广泛应用于催化剂和电化学领域, 研究者们尝试将TiO2半导体材料应用在自清洁涂层[1]、废水处理[2]、太阳能电池[3]、生物学除菌[4]、医学治疗[5]、金属的耐腐蚀和抗氧化[6]等领域并都取得了成功. 其中, TiO2因其良好的废水处理效率及绿色无污染的特性, 在催化剂领域受到了广泛的研究[7]. 然而, TiO2也有一些缺点, 比如较大的Eg, 只能吸收紫外光, 这对太阳光的利用造成了巨大的浪费, 同时, TiO2晶体内部光生电子-空穴(e–/h+)的快速复合也降低了TiO2的效率[8]. 目前TiO2催化剂的形式主要分为TiO2粉末[9]和TiO2薄膜[10], 薄膜催化剂相较于粉末催化剂的优点是方便回收利用及运输, 同时可以作为涂层的方式覆盖于实际生产中所需要的仪器上. 为了提高TiO2催化剂的活性, 降低TiO2在实际工业生产中的成本, 研究者们尝试从不同方面对其进行改性. 其中包括纳米微球包覆[11]、化学气相沉积法[12]、形貌调控[13]、异质结调控[14]、在不同的气氛中进行退火处理[15]、衬底温度的改变[16]、在不同的衬底上沉积TiO2薄膜[17]等, 以此来提高TiO2催化剂对可见光的利用率和光催化效率.

由于金属掺杂TiO2的制备过程较为简单和价格低廉, 掺杂后催化剂性能也得到较大程度的改变, 因此研究者们从多种角度来解释金属离子掺杂后改变TiO2催化剂性能的机理. 然而, 不同的金属离子掺杂导致TiO2催化剂活性改变的原因各不相同, 从物理结构和光学性能等多方面解释金属掺杂后对TiO2薄膜光催化活性的理论研究还需要进一步探讨. 本研究使用溶胶-凝胶法制备不同Zn2+浓度掺杂的TiO2薄膜, 当Zn2+掺杂浓度超过3%时, 由于TiO2对Zn2+的溶解度有限, 因此不再使用“掺杂”, 而是使用“合金化”来描述这一过程. 用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、电子色散X射线、原子力显微镜(AFM)、紫外可见光谱对其光学性质进行了表征. 还进行了亚甲基蓝(MB)的光降解试验. 据我们所知, 这是第一次详细地讨论Zn2+与TiO2合金化过程中不同浓度Zn2+成分占比对薄膜的结构及光学性质影响.

-

采用溶胶-凝胶法制备TiO2薄膜以及制备不同Zn2+掺杂浓度的TiO2薄膜. 0.02 mol钛酸丁酯和1.5 mL乙酰丙酮以及20 mL无水乙醇混合搅拌20 min制备成溶液A. 2 mL去离子水和10 mL无水乙醇混合搅拌20 min制备成溶液B. 将制备好的溶液B缓慢倒入溶液A之后再次搅拌30 min, 然后滴入适量硝酸调节溶液的pH至2—3. 将配备好的溶液置于阴凉干燥的地方静置24 h. 不同浓度Zn2+掺杂的溶液也按上述方法制备, 不同之处在于调节pH为2—3之后, 再按照不同的Zn2+∶Ti4+的原子比加入相对应的ZnCl2, 本次实验选定的Zn2+成分占比分别为3%, 5%, 10%, 15%, 20%, 30%, 40%, 同样地, 将配备好的溶液置于阴凉干燥的地方静置24 h.

本次实验选用单晶硅薄片作为TiO2薄膜的衬底, 使用无水乙醇和丙酮的混合溶液超声清洗数次单晶硅衬底, 将清洗后的单晶硅衬底放置在旋涂机上, 然后将配备好的不同Zn2+成分占比的TiO2溶液旋涂在衬底之上, 并将每次旋涂后的薄膜放在100 ℃的加热台上加热5 min, 反复旋涂四次, 得到所需的薄膜厚度. 使用化学气相沉积将所制备的薄膜进行退火, 退火温度为800 ℃, 保温时间为2 h.

-

使用 XRD对薄膜的晶相成分进行分析, 使用SEM和AFM对薄膜的微观结构和表面形貌分析. 使用X射线光电子能谱仪(XPS)对元素的组成进行分析. 用紫外可见吸收光谱仪(UV-vis)测定薄膜的紫外可见吸收光谱. 利用光催化反应测试系统(500 W汞灯光源)模拟可见光, 测定薄膜的光催化效率, 光催化反应在50 mL量程的透明圆柱形量筒中进行. 每个反应器中都放置了40 mL 亚甲基蓝(MB)溶液(浓度为5 mg/L)以及一片2 cm×2 cm的TiO2薄膜, 每10 min取一次样(4 mL), 1 h为一个完整的光催化时间.

-

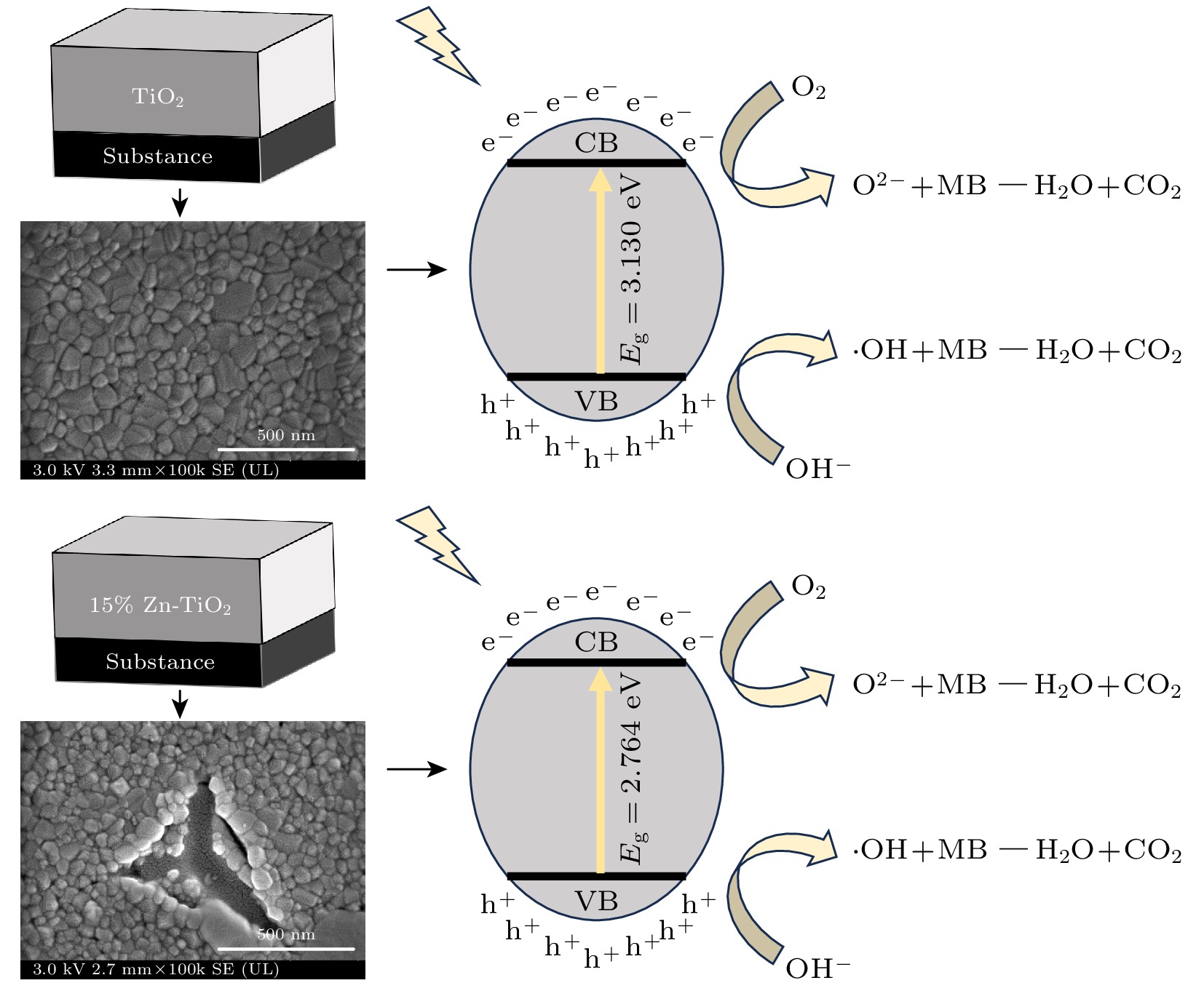

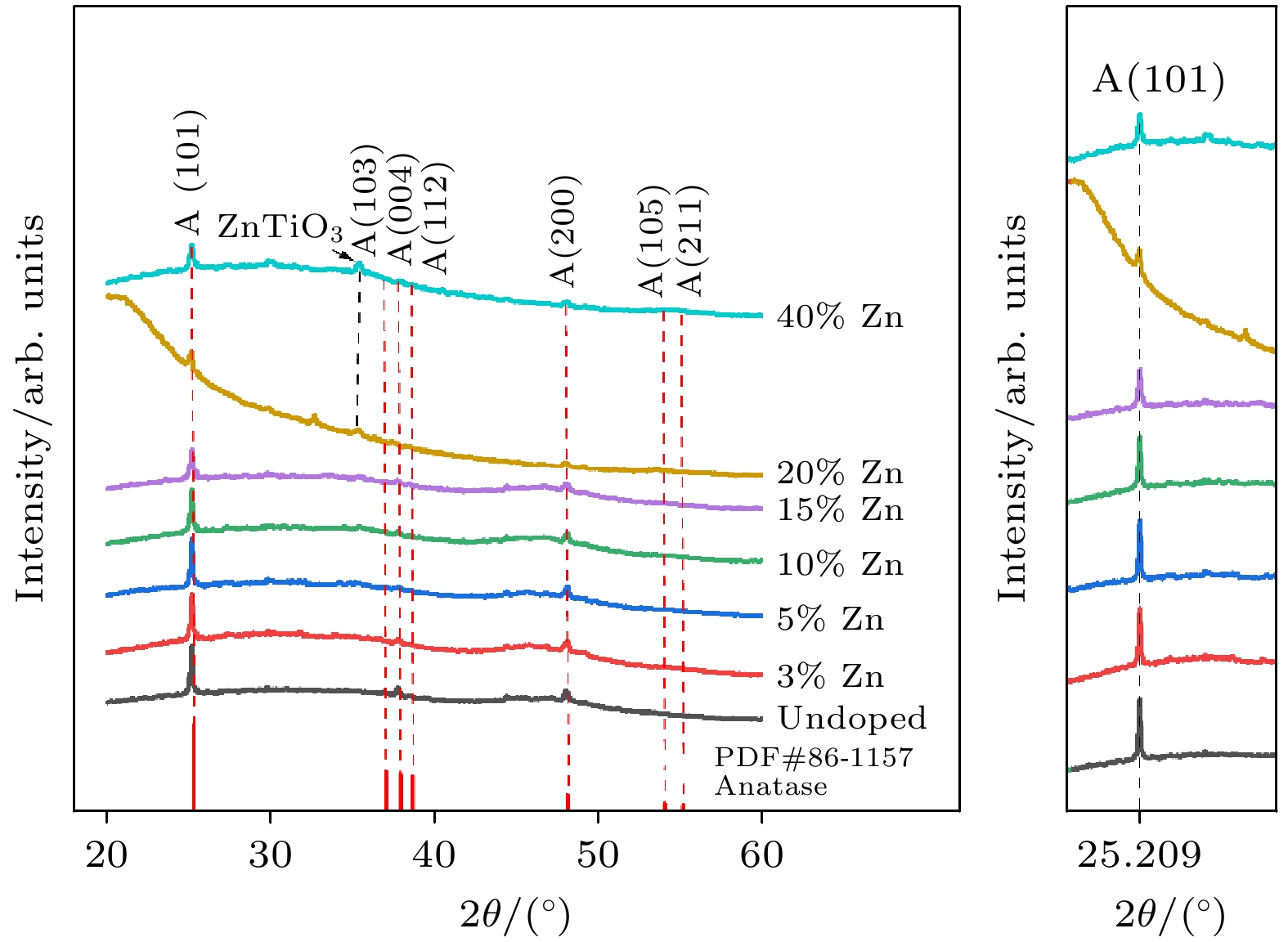

XRD结果表明合金化过程中的TiO2薄膜主要晶相都是锐钛矿结构(图1), 在25.209°, 36.745°, 37.526°, 38.403°, 47.873°, 53.532° 和 54.862°分别对应于锐钛矿PDF#71-1168的(101), (103), (004), (112), (200), (105)和(211)晶面. 当Zn2+成分调节至20%时, 从XRD图可以清晰地观测到ZnTiO3化合物晶相的出现, 并且随着Zn2+成分调节的升高, ZnTiO3的结晶质量逐渐增强. XRD中TiO2薄膜的某些特征峰并不明显, 这是由于薄膜厚度太薄, 无法提供大量的TiO2晶体而导致的. 而Zn2+的引入, 会导致TiO2产生晶格缺陷, 使其布拉格衍射角产生轻微偏移[18,19].

表1所列是由谢乐公式((1)式)计算得到的Zn2+和TiO2合金化过程中TiO2薄膜的晶粒尺寸:

其中D是晶粒尺寸, λ是X射线波长(λ = 1.5406 Å), β 是半峰全宽(FWHM), θ 是峰值的布拉格衍射角.

Zn2+的掺杂使薄膜的晶格系数发生变化, 这表明在合金化过程中TiO2薄膜的晶格结构发生畸变, 薄膜不在保持原有的晶格结构, 薄膜的晶粒尺寸发生变化. 少量Zn2+会以取代Ti4+的方式掺杂入TiO2晶体结构中[20], 产生一些晶格缺陷, 例如点缺陷或位错, 这些缺陷会对晶体的结晶质量产生负面影响, 导致晶体的不均匀性和晶界的形成[21,22]. 表1中薄膜(101)晶面的FWHM下降, 表明薄膜的结晶质量变差. 随着Zn2+掺杂浓度继续增加, 由于TiO2对Zn2+的溶解度有限, 并且Ti4+占比的减小, 导致薄膜的结晶质量逐渐下降. Zn2+在TiO2薄膜中分布不均匀致使有些Zn2+会进入TiO2晶格内部取代Ti4+, 有些Zn2+会堆聚在TiO2薄膜表面导致XRD仪器无法精确检测TiO2晶体衍射, 相应的使用谢乐公式计算的晶粒尺寸大小会产生不均匀浮动[18,19].

-

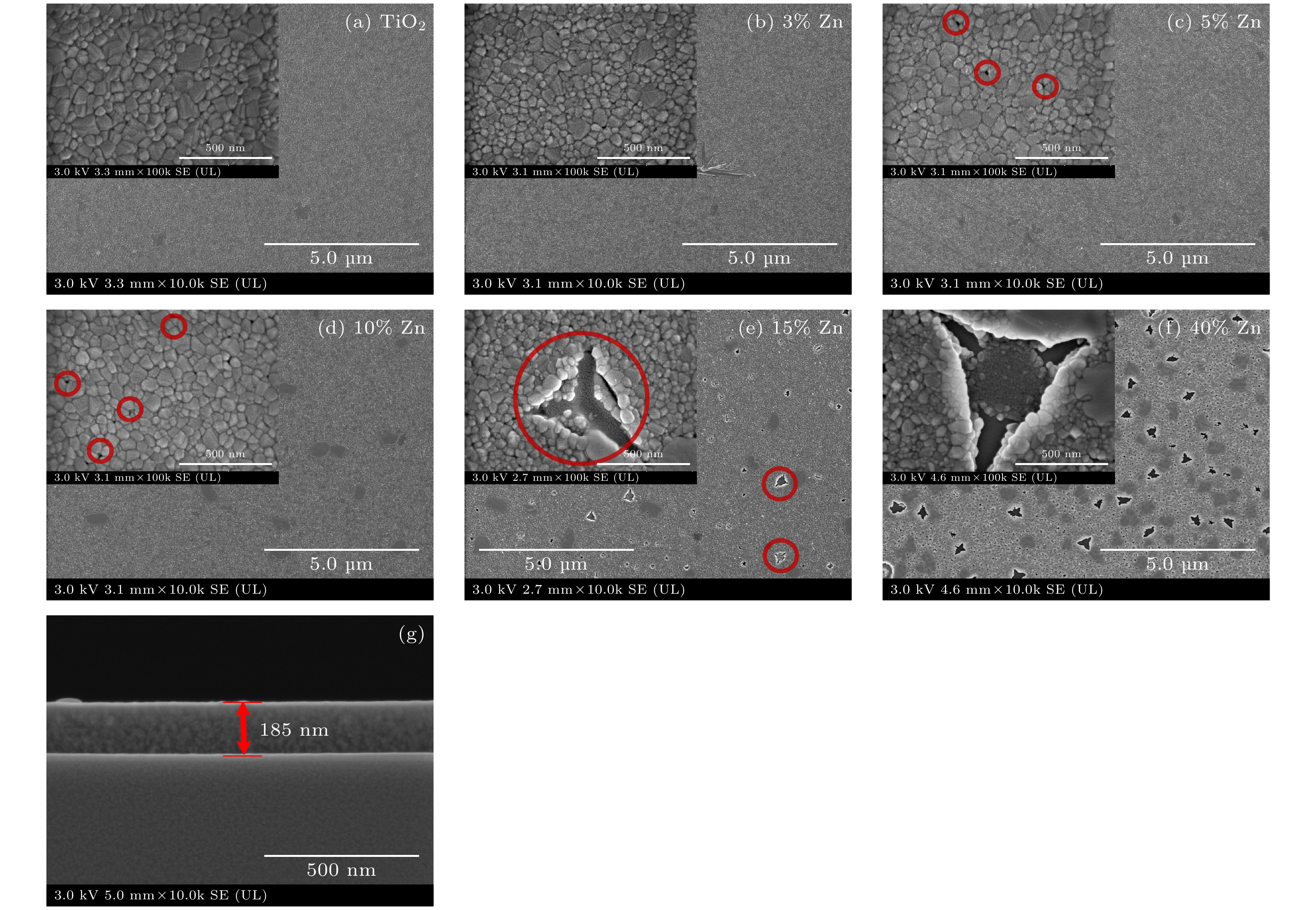

图2(a)所示为未掺杂TiO2薄膜的SEM表面形貌图, 薄膜表面平整有序. 图2(b)为3% Zn2+掺杂的TiO2薄膜, 可以看出3% Zn2+掺杂取代Ti4+后, 由于Zn2+离子半径(0.74 Å)大于Ti4+离子半径(0.68 Å), 它们可以填充孔隙、缩小晶界并减少晶界的数量, 从而提高薄膜的致密性而导致薄膜的表面结晶更加致密[23]. 同时, 结晶致密的结构会导致TiO2薄膜的表面积减小[24,25], 即参与降解有机物的活性位点减少. 由于Zn2+在TiO2晶格中溶解度有限, 大量Zn2+无法溶解于TiO2中而堆聚在晶粒界面处, 导致薄膜和Zn2+界面能的不平衡, 而出现大量孔洞现象(图2(c)—(e)), 提高合金化过程中薄膜的表面活性面积[26]. 当Zn2+成分调节至40%时(图2(f)), ZnTiO3化合物开始出现在薄膜中, 并且薄膜成分中TiO2占比的剧烈下降导致孔洞现象已不再占据主要作用, 即化合物从电子结构层面改变TiO2的光学性能, 即ZnTiO3-TiO2异质结的形成, 将会大幅降低薄膜的带隙值, 提高薄膜中光生e–/h+迁移的能力, 导致薄膜的光催化性能提高. 图2(g)表明制备的TiO2薄膜厚度约为185 nm.

-

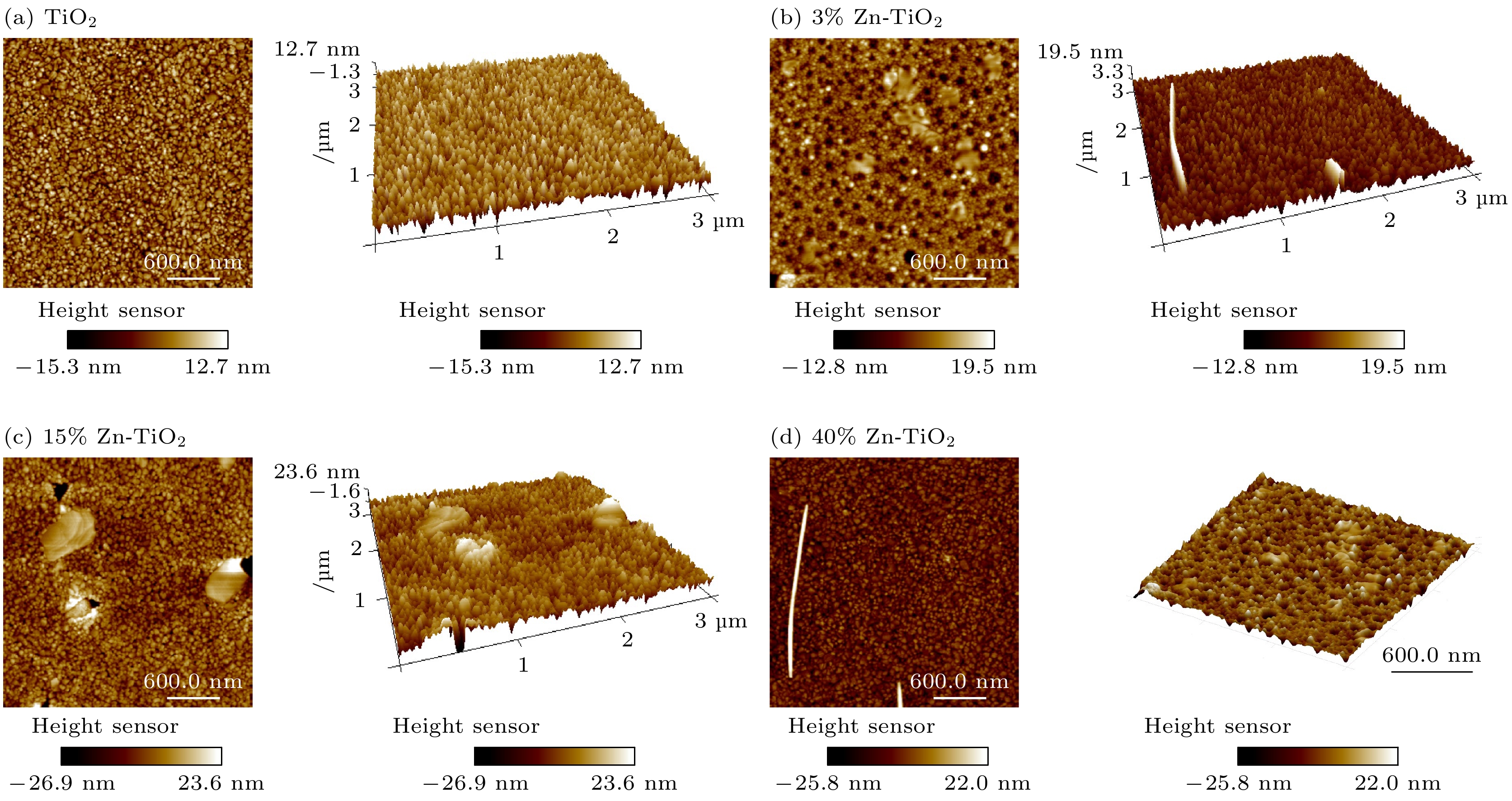

图3所示为合金化过程中的TiO2薄膜的AFM图. 纯TiO2薄膜表面排列均匀, 三维(three-dimensional, 3D)图像显示典型尺寸为69 nm, 最大尺寸为90 nm, 而3% Zn2+掺杂的TiO2薄膜的表面比未掺杂的薄膜表面排列更加均匀致密, 典型尺寸为68 nm, 最大尺寸为76 nm, 尺寸间的起伏程度也比未掺杂的薄膜更小. 同时, 3% Zn2+掺杂的薄膜表面粗糙度更小(如表2所列), 这表明3% Zn2+的掺入使TiO2薄膜结晶更加光滑均匀致密, 峰形起伏更加平均. 当Zn2+的成分调节至15%时, 从图3(c)可以明显地看到, 薄膜表面出现了较多的孔洞, 3D图像也显示了薄膜峰形出现了严重的高低起伏, 最小尺寸为–335 nm, 最大尺寸为–270 nm, 表面粗糙度也比未掺杂的TiO2薄膜要大. 而化合物ZnTiO3出现之后的过程中, 薄膜表面粗糙度继续提高, 这表明当Zn2+的成分占比很大时, TiO2原有的晶格结构以及规则均匀生长结构便会遭到破坏, 逐渐变成高耸的山峰、偏度较大的丘陵以及低洼的孔洞结合的方式生长, 这些对TiO2薄膜的活性表面和光散射能力有很大影响.

-

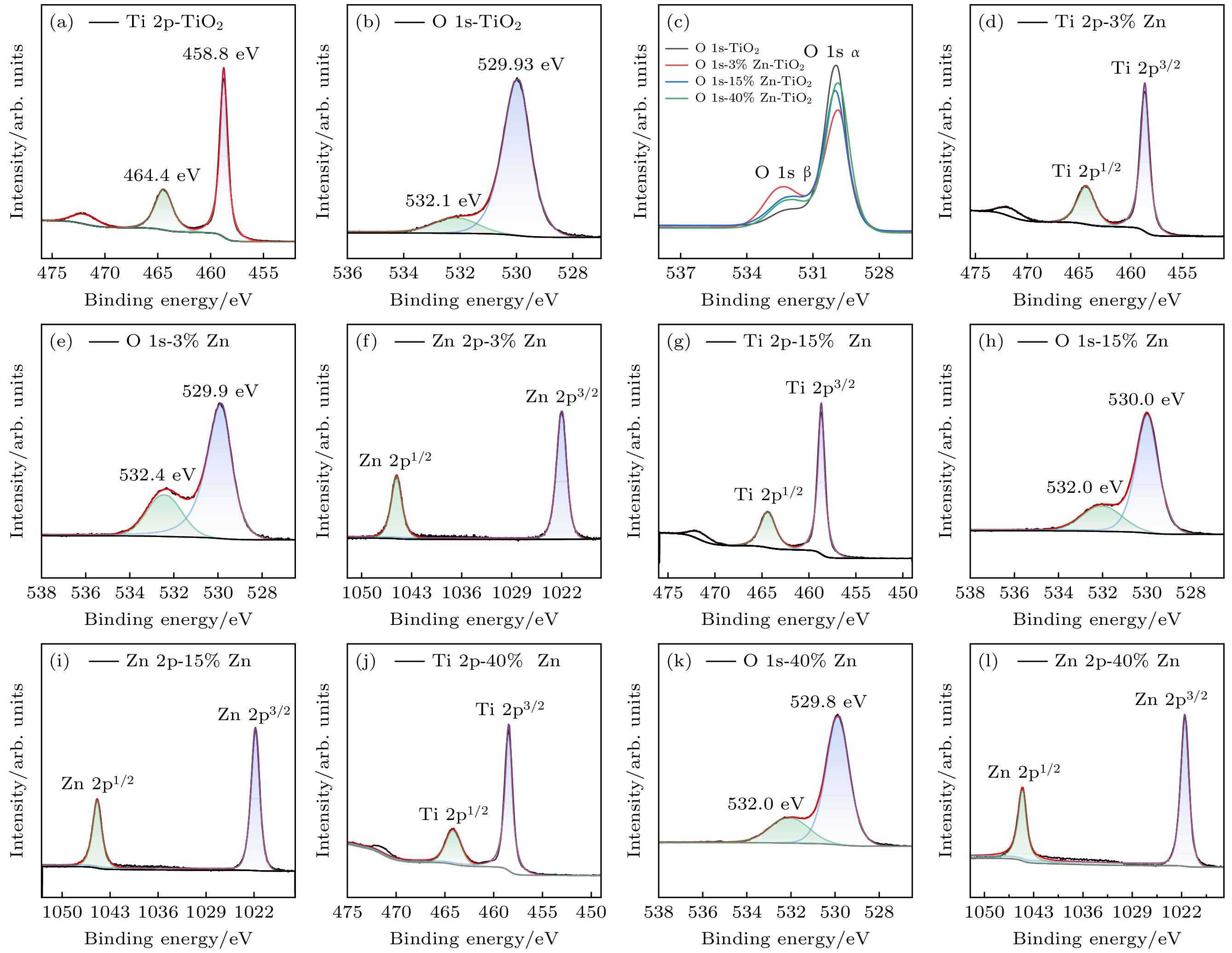

图4所示为合金化过程中的TiO2薄膜的XPS图. 图4(a)为纯TiO2薄膜中Ti 2p轨道拟合图, 其中458.8 eV处代表Ti 2p3/2, 464.4 eV处代表Ti 2p1/2, 证实了Ti4+的存在. 图4(b)为纯TiO2薄膜中O 1s轨道拟合图, 其中529.93 eV处代表晶格氧, 532.1 eV处代表解离氧[27].

图4(c)代表四种不同Zn2+成分占比的TiO2薄膜的O 1s对比拟合图. 可以看出, 3% Zn2+的掺入使得薄膜中晶格氧的拟合面积比下降, 这是因为3% Zn2+掺入时薄膜具有较高的表面致密程度, 可以减少晶格氧在表面的存在[28]. 在致密的薄膜表面, 晶格氧原子的迁移和扩散受到限制, 因此晶格氧更倾向于留在TiO2晶体的内部而不进入表面层, 这可能导致表面附近的晶格氧浓度较低. 同时, 3% Zn2+掺杂时致密的表面结构导致薄膜表面氧空位浓度下降[29], 从而减少与污染物反应的活性位点数, 最终导致薄膜的光催化能力下降. 当Zn2+的成分占比继续提高, 薄膜中晶格氧的拟合面积也相应提高, 这是因为无法溶解的Zn2+堆聚在TiO2晶粒界面, 导致薄膜表面起伏不均和孔洞; 并且ZnTiO3化合物的出现导致40% Zn2+成分占比薄膜中晶格氧拟合面积的增加.

图4(d)和图4(e)代表3% Zn2+掺杂的TiO2薄膜的Ti 2p和O 1s原子轨道拟合图, Zn2+的掺入导致Ti, O原子的结合能位置发生微小的化学位移, 表明Zn2+和TiO2中的Ti—O键发生化学反应; 图4(f)是Zn2+原子轨道拟合图, 其中1021.95 eV处代表Zn 2p3/2, 1045.11 eV处代表Zn 2p1/2轨道[30], 拟合出的Zn2+占比为3.28%, 这与实验制备过程中的3%基本一致, 也表明少量的Zn2+全部溶解在TiO2中. 图4(g)和图4(h)代表15% Zn2+成分占比的TiO2薄膜的Ti和O拟合图, 图4(i)和图4(l)分别代表15%, 40% Zn2+成分占比的薄膜的Zn2+拟合图. 然而, 拟合出的Zn2+占比仅为4.72%和9.60%, 远低于实验制备过程中Zn2+浓度, 这表明大量的Zn2+无法溶解于TiO2晶格中. 因Zn2+离子半径大于Ti离子半径, 随着Zn2+掺杂浓度(15%和40%)的增加, 没有进入TiO2晶格内的Zn2+离子增加, 并在TiO2表面逐渐形成团簇状态, 除了形成ZnTiO3-TiO2异质结以外, 在TiO2表面还可能形成ZnO团簇, 这些ZnO团簇具有更好的吸取电子能力, 会引起电子-空穴的有效分离, 会导致薄膜的氧化活性[31].

-

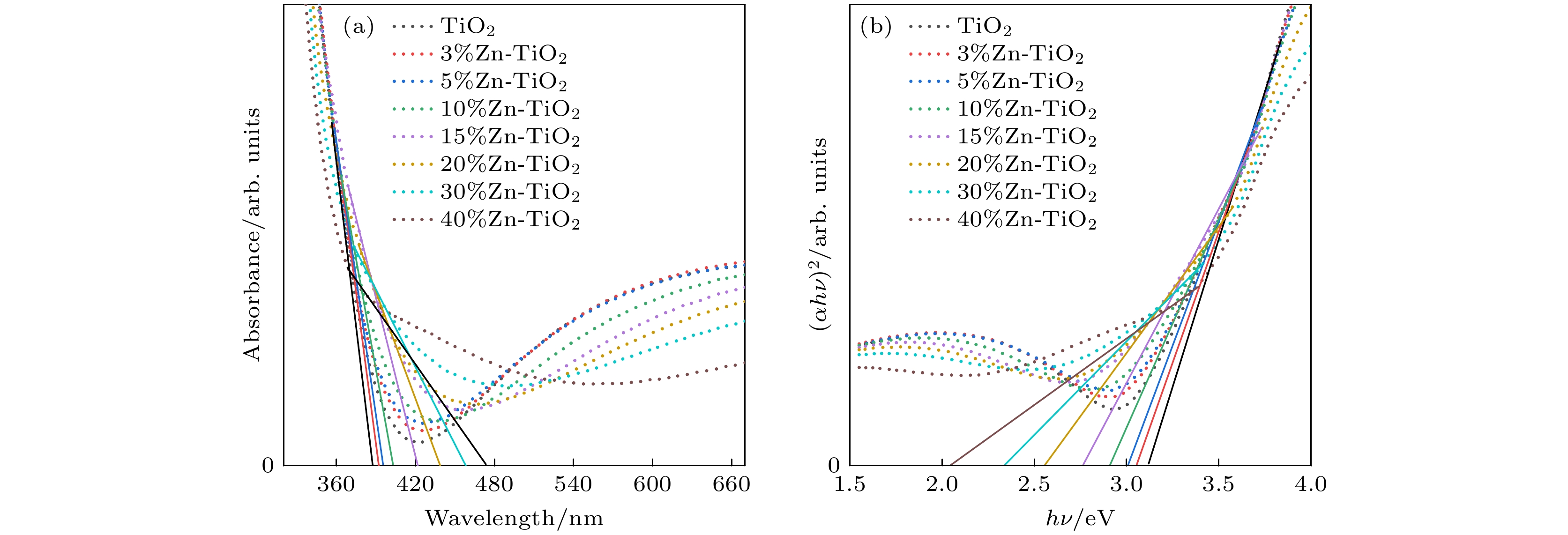

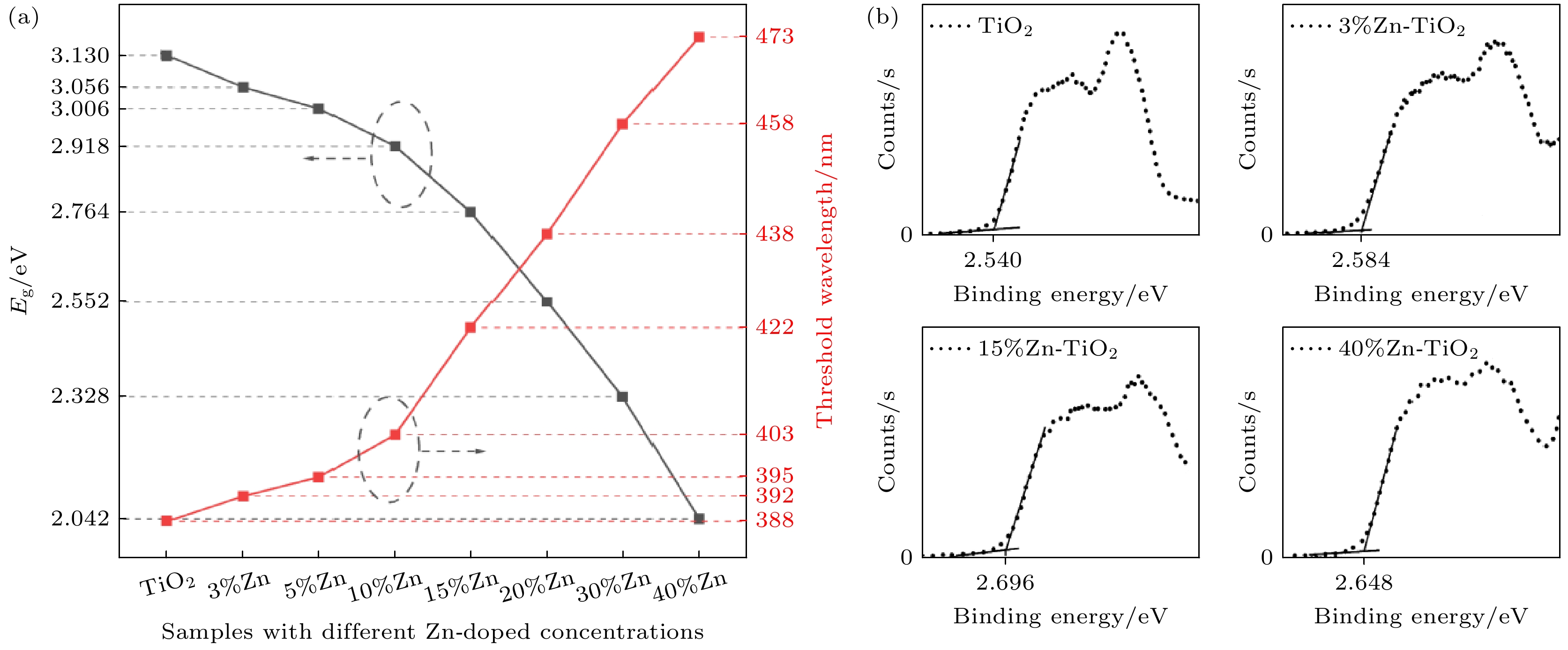

图5(a)为合金化过程中不同Zn2+成分占比的薄膜紫外可见吸收光谱图, 随着Zn2+成分占比的提高, 薄膜的吸收光谱发生了红移现象; 图5(b)为不同薄膜的Eg切线图, 由塔克(Tauc)公式计算而得:

其中α是消光系数, h是普朗克常数, ν是光频率, B是吸收常数, Eg是光学带隙. 随着Zn2+成分占比的提高, 薄膜的Eg逐渐减小, 这是因为金属离子的引入可以改变TiO2的能带结构, 引入的额外能级和TiO2的能级相互结合, 起到调控带隙的效果[32,33]. 由于化合物ZnTiO3的导带位置低于TiO2, 因此化合物ZnTiO3会充当光生e–/h+的复合中心, 从而降低合金化之后薄膜的光催化效率.

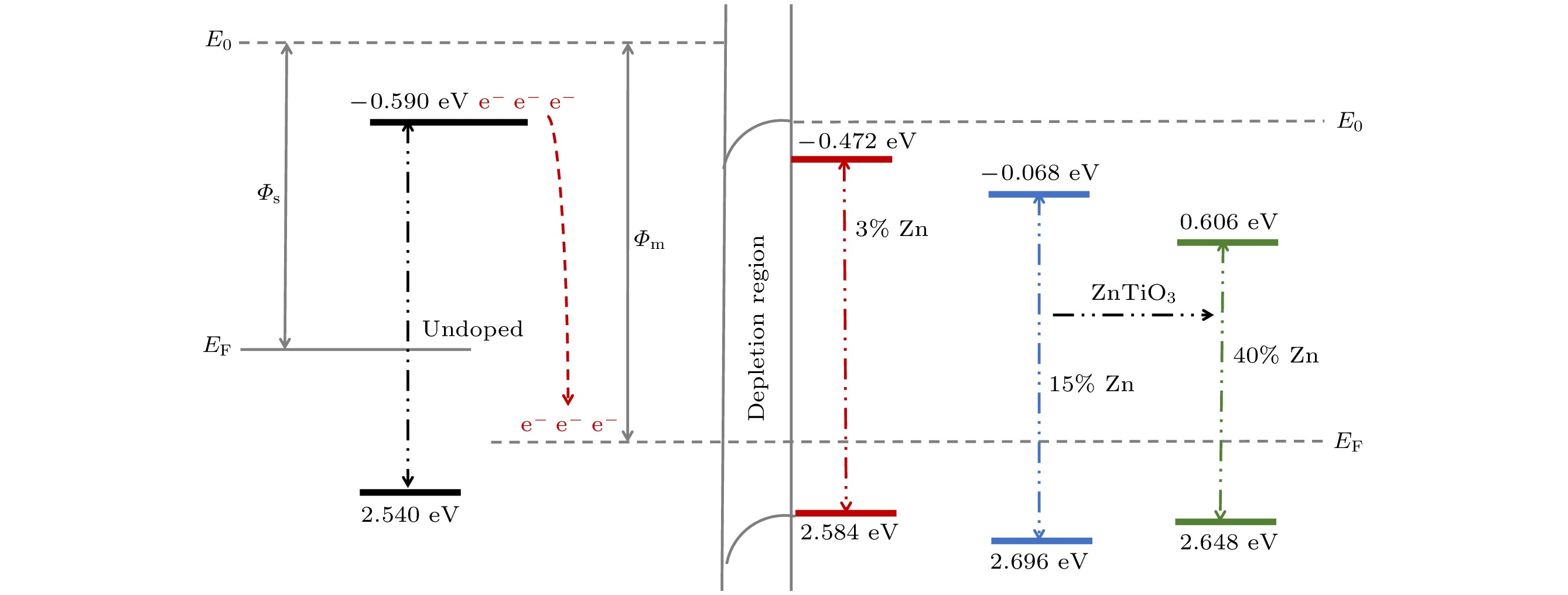

不同薄膜的紫外可见吸收波长和相对应的Eg大小如图6(a)所示. 可以看出, 薄膜吸光范围和吸收能力随着Zn2+成分占比的提升而逐渐变大, 相应的Eg随着Zn2+成分占比的提高而减小, 吸光范围和Eg的改变影响着TiO2光催化反应效率. 图6(b)所示为纯TiO2以及Zn2+占比为3%, 15%、40%的薄膜的价带位置, 依次为2.540, 2.584, 2.696, 2.648 eV.

由带隙值和价带位置而计算的薄膜禁带宽度分布图如图7所示. TiO2半导体的功函数(Φs)小于金属的功函数(Φm), 电子从TiO2表面逃离至真空准位所克服的能量小于金属, 这也就意味着TiO2的费米能级(EF)要大于金属的费米能级(EF)[34,35]. 当金属与TiO2接触的瞬间, 电子便会从TiO2的表面迁移至金属的表面, 开始产生空乏层, 长时间接触之后, 接触面达到热平衡的状态, EF达到一致[36,37]. 纯TiO2导带为–0.590 eV , 3% Zn2+掺杂会取代Ti4+, 改变TiO2薄膜的电子结构[38,39], 这些额外的电子能级位于导带附近, 导致导带位置降低至–0.472 eV; 同时, Zn2+可以充当光生e–/h+的捕获中心, 延长载流子的寿命((3)式—(6)式). Zn2+成分占比达到15%时, 导带位置下降至–0.068 eV, 此时Zn2+充当载流子捕获中心的数量已达到最大值. 当Zn2+的成分占比继续提高至40%时, Zn2+在TiO2薄膜中形成了化合物ZnTiO3, 因为其导带位置低于TiO2, 可以充当光生e–/h+复合中心((7)式—(10)式). 减小的带隙以及复合中心的形成加速了光生e–/h+的流失.

-

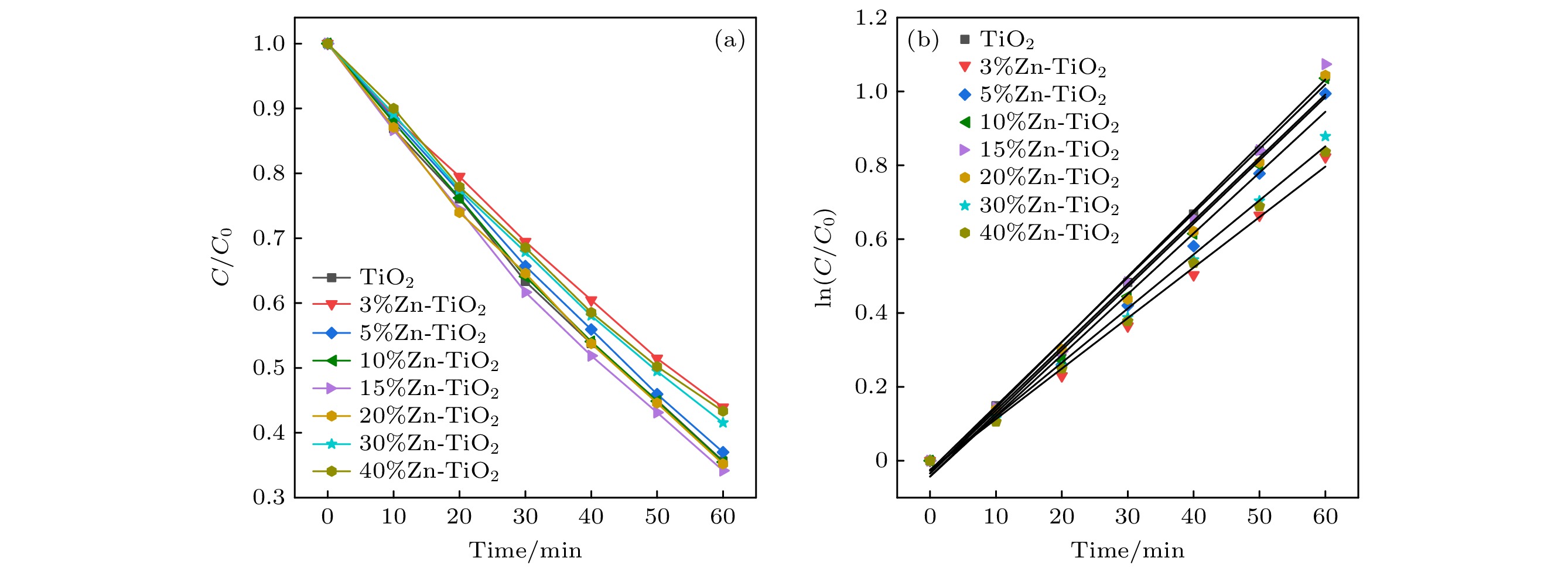

利用光催化反应测试系统测定了Zn2+合金化过程中薄膜的光催化反应活性, 图8(a)为不同Zn2+成分占比的薄膜降解MB的降解反应速率, 图8(b)为不同Zn2+成分占比的薄膜降解MB的光催化反应速率常数. 降解速率(η)可以通过(11)式估计:

其中C0和C分别为反应体系在初始时间t = 0和时间t时的浓度. 光催化反应速率常数(Kapp)由(12)式计算得到

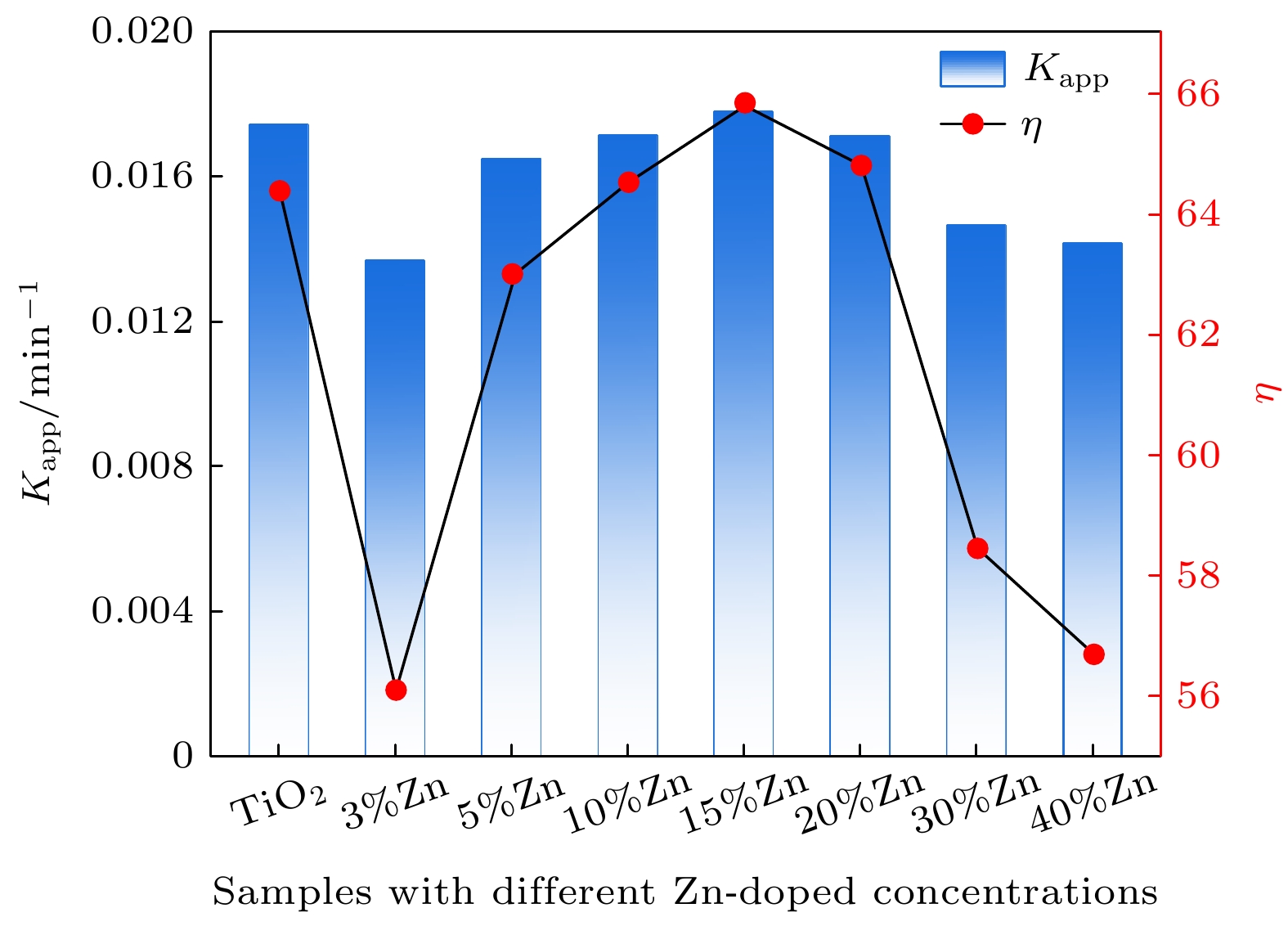

根据图8, 将所得的η和Kapp绘制成图9的折线-柱状组合图. 结果表明, 不同Zn2+成分占比的TiO2薄膜降解MB的效率为: 少量Zn2+的掺杂降低了TiO2薄膜的光催化能力. 在Zn2+的成分占比提升至15%过程中, 光催化能力逐渐提升. 同时, 15% Zn2+成分占比的薄膜也是所有薄膜中光催化降解效果最好的薄膜. 当薄膜中化合物ZnTiO3出现之后, 其光催化效率逐渐下降. 不同Zn2+成分占比的TiO2薄膜降解MB的Kapp也与之对应.

3% Zn2+掺杂会以取代的方式进入TiO2薄膜晶格中, 薄膜的FWHM减小, 结晶质量变差. 由于Zn2+离子的尺寸和电子结构与Ti4+离子不完全匹配, 它们可以填充孔隙、缩小晶界并减少晶界的数量, 从而提高薄膜的致密性[23], 晶粒尺寸更大. 同时, 有序紧凑的原子排列会导致薄膜表面更加光滑致密, 氧空位扩散到薄膜表面更加困难[40], 导致在XPS的O 1s对比中, 3% Zn2+掺杂的薄膜表面氧空位最少, 这些都不利于薄膜的光催化降解污染物的效率.

当Zn2+成分占比提高至15%的过程中, 大量的Zn2+由于无法溶解在TiO2晶格中, 会堆聚在TiO2的晶粒表面, 造成TiO2薄膜表面能的不平衡并出现大量孔洞, 提高了薄膜的光吸收能力[41]. 同时, Zn2+可捕获光生e–/h+, 减少光生e–/h+在TiO2薄膜内部结合的概率, 延长载流子的寿命[42]. 孔洞结构也为有机污染物溶液吸附在TiO2表面提供更多反应位点[43], 增强了污染物在TiO2表面扩散的能力, 薄膜降解MB的能力逐渐上升.

当Zn2+成分占比提高至40%时, 薄膜中原有的晶格结构被严重破坏, TiO2的成分占比也严重下降, 并出现了化合物ZnTiO3, 由于其导带位置低于TiO2, 可以充当光生e–/h+的复合中心, 薄膜降解MB的能力逐渐下降.

-

使用溶胶-凝胶法制备了不同Zn2+成分占比的薄膜. 在汞灯照射下降解MB的结果表明, 3% Zn2+掺杂取代Ti4+, 导致薄膜原子排列更加紧密均匀. 在Zn2+成分占比提高至15%的过程中, 由于Zn2+在TiO2中溶解度有限, 导致薄膜表面出现孔洞现象. 导带位置下降以及Zn2+充当光生e–/h+的捕获中心, 促进薄膜降解MB的能力逐渐上升. 最后, 当Zn2+的成分占比提高至40%时, 开始出现化合物ZnTiO3, 由于其导带位置低于TiO2, 可以充当光生e–/h+复合中心并减少载流子的数量, 以及薄膜中TiO2成分占比的大幅下降最终导致薄膜光催化效率下降.

Zn2+和TiO2合金化过程中不同成分占比对薄膜结构和光催化性能的影响

Effects of different compositional ratios on physical structure and optical properties of thin films during alloying of Zn2+ and TiO2

-

摘要: 使用溶胶-凝胶法在单晶硅衬底上制备一批不同Zn2+成分调节的TiO2薄膜, 观测Zn2+和TiO2合金化过程中光学和光催化性能的变化. X射线衍射光谱仪用于观测在合金化过程中薄膜的晶体结构变化并追踪ZnTiO3化合物的形成. 扫描电子显微镜、原子力显微镜用于观测合金化过程中因TiO2晶格对Zn2+溶解度有限而导致薄膜表面出现大量孔洞的现象. X射线光电子能谱和光学带隙用于观测Zn2+与TiO2合金化过程中电子结构层面的变化. 最后, 通过降解亚甲基蓝(MB)溶液, 表明少量Zn2+掺杂完全溶解在TiO2中, 并破坏TiO2结晶质量. 在Zn2+的成分占比继续提高至15%的过程中, XPS峰形拟合结果验证了TiO2对Zn2+的溶解度有限, 导致薄膜出现大量孔洞结构, 薄膜的活性比表面积得以提升, 同时Zn2+可以有效地捕获光生e–/h+. 为了继续观察Zn2+浓度对TiO2的影响, 将Zn2+的浓度提升至40%, 观察Zn2+与TiO2合金化过程中的现象. 表明化合物ZnTiO3的出现可以充当e–/h+的复合中心以及TiO2占比的大幅下降导致合金化之后的薄膜光催化效率逐渐下降.Abstract: A batch of TiO2 films with different Zn2+ compositions are prepared on a single crystal silicon substrate by using sol-gel method to observe the changes in optical and photocatalytic properties in the alloying process of Zn2+ and TiO2. X-ray diffractometer (XRD) is used to observe the changes in the crystal structures of the films in the alloying process and to track the formation of ZnTiO3 compounds. Scanning electron microscope (SEM) and atomic force microscope (AFM) are used to observe the phenomena of a large number of holes on the surfaces of the films due to the limited solubility of the crystal lattice for Zn2+ in the alloying process. X-ray photoelectron spectroscopy (XPS) and optical bandgap are used to observe the changes at a level of the electronic structure of the films in the alloying process of Zn2+ with TiO2. Finally, by degrading the methylene blue solution, it is shown that a small amount of Zn2+ doping is completely dissolved in TiO2, destroying the TiO2 crystalline quality. As the compositional share of Zn2+ continues to increase to 15%, the limited solubility of TiO2 for Zn2+ is verified in the XPS peak fitting, resulting in a large number of hole structures in the film, and the active specific surface area of the film is enhanced, while Zn2+ effectively traps the photogenerated e–/h+. In order to continue to observe the effect of Zn2+ concentration on TiO2, we increase the concentration of Zn2+ to 40% and observe the phenomenon in the alloying process of Zn2+ with TiO2. It is shown that the appearance of the compound ZnTiO3 can act as a complex center for e–/h+ and a significant decrease in the percentage of TiO2 leads to a gradual decrease in the photocatalytic efficiency of the films after alloying.

-

Key words:

- TiO2 /

- Zn2+ /

- photocatalysis /

- bandgap /

- surface .

-

-

表 1 从 XRD 图谱获得的结构参数

Table 1. Structural parameters obtained from XRD spectra.

Samples (h k l ) FWHM β/(°) D/nm TiO2 (1 0 1) 0.177 8.384 3% Zn-TiO2 (1 0 1) 0.161 9.217 5% Zn-TiO2 (1 0 1) 0.197 7.533 10% Zn-TiO2 (1 0 1) 0.180 8.244 15% Zn-TiO2 (1 0 1) 0.259 5.730 20% Zn-TiO2 (1 0 1) 0.152 9.762 40% Zn-TiO2 (1 0 1) 0.227 6.537 表 2 从AFM获得的粗糙度参数(Ra为算数平均粗糙度, RMS为均方根粗糙度, RSk为粗糙度斜率, RKu为粗糙度峰度)

Table 2. Roughness parameters obtained from AFM (Ra, RMS, RSk, RKu are the average, root- mean-square, Skewness, and Kurtosis values of surface roughness, respectively).

Samples Roughness

Ra/nmRoughness

RMS/nmSkewness

RSkKurtosis

RKuTiO2 3.515 4.359 –0.492 0.276 3%Zn-TiO2 2.230 2.851 –0.077 0.089 15%Zn-TiO2 5.590 6.990 –0.313 0.819 40%Zn-TiO2 6.115 8.703 –1.079 3.318 -

[1] Lukong V T, Ukoba K, Jen T C 2022 Int. J. Adv. Manuf. Technol. 122 3525 doi: 10.1007/s00170-022-10043-3 [2] 李冬冬, 王丽莉 2012 物理学报 61 034212 doi: 10.7498/aps.61.034212 Li D D, Wang L L 2012 Acta Phys. Sin. 61 034212 doi: 10.7498/aps.61.034212 [3] Chinnarani M, Suresh S, Prabu K M, Kandasamy M, Pugazhenthiran N 2024 Inorg. Chim. Acta 560 121842 doi: 10.1016/j.ica.2023.121842 [4] Sanattalab E, Gürdağ G, Sığırcı B D 2023 Biomater. Adv. 148 213365 doi: 10.1016/j.bioadv.2023.213365 [5] Ziental D, Goslinska B C, Mlynarczyk D T, Sobotta A G, Stanisz B, Goslinski T L 2020 Nanomaterials 10 387 doi: 10.3390/nano10020387 [6] Zhu Z W, Chen S F, Zhang Y, Wang W 2022 Prog. Org. Coat. 173 107226 doi: 10.1016/j.porgcoat.2022.107226 [7] Alrowaili Z A, Alsohaimi I H, Betiha M A, Essawy A A, Mousa A A, Alruwaili S F, Hassan H M A 2020 Mater. Chem. Phys. 241 122403 doi: 10.1016/j.matchemphys.2019.122403 [8] Ike P O, Ezugwu S, Chikwenze R, Nwanya A C, Ezugwu A E, Madiba I G, Ezekoye B A, Ahmed M S, Maaza M, Ezema F I 2019 Optik 191 1 doi: 10.1016/j.ijleo.2019.05.091 [9] Aruna S T, Vismaya A, Balaji N 2021 Mater. Manuf. Processes 36 868 doi: 10.1080/10426914.2020.1866188 [10] Mittireddi R T, Makani N H, Prajapati D, Raj A, Banerjee R, Panda E 2023 Mater. Charact. 199 112818 doi: 10.1016/j.matchar.2023.112818 [11] Sun N R, Wang J W, Yao J Z, Chen H M, Deng C H 2019 Microchim. Acta 186 159 doi: 10.1007/s00604-019-3274-3 [12] Zhang Q, Li C Y 2020 Nanomaterials 10 911 doi: 10.3390/nano10050911 [13] Kusior A, Banas J, Zajac A T, Zubrzycka P, Ilnicka A M, Radecka M 2018 J. Mol. Struct. 1157 327 doi: 10.1016/j.molstruc.2017.12.064 [14] Al-Tayeb M A-A, Khan M Y, Drmosh Q A, Hossain M K, Asim M, Dafalla H, Khan A 2023 Inorg. Chim. Acta 556 121611 doi: 10.1016/j.ica.2023.121611 [15] Ma Q, Qiu T, Liu S J, Weng L Q, Dong W Y 2010 Appl. Phys. A 104 365 doi: 10.1007/s00339-010-6150-x [16] Liu Y, Peng Q, Zhou Z P, Yang G 2018 Chin. Phys. Lett. 35 048101 doi: 10.1088/0256-307X/35/4/048101 [17] Resende P D, Maria R, Silva J D, Azevedo I, Santos L A, Tadeu V 2020 J. Mater. Res. Technol. 9 10121 doi: 10.1016/j.jmrt.2020.07.009 [18] Chen C C, Hu S H, Fu Y P 2015 J. Alloys Compd. 632 326 doi: 10.1016/j.jallcom.2015.01.206 [19] Ahadi S, Moalej N S, Sheibani S 2019 Solid State Sci. 96 105975 doi: 10.1016/j.solidstatesciences.2019.105975 [20] Yoon Y H, Lee S Y, Gwon J, Cho H J, Wu Q, Kim Y H, Lee W H 2018 Ceram. Int. 44 16647 doi: 10.1016/j.ceramint.2018.06.091 [21] Qu X, Lin J B, Wei Q, Chen C T, Sun D P 2022 Chemosphere 308 136239 doi: 10.1016/j.chemosphere.2022.136239 [22] Jaimy K B, Safeena V P, Ghosh S, Hebalkar N, Warrier K 2012 Dalton Trans. 41 4824 doi: 10.1039/c2dt12018f [23] Chen K T, Hsu C H, Jiang S C, Liang L S, Gao P, Qiu Y, Wu W Y, Zhang S, Zhu W Z, Lien S Y 2022 IEEE Trans. Electron Devices 69 1149 doi: 10.1109/TED.2022.3142652 [24] Nair P K, Mizukami F, Nair J, Salou M, Oosawa Y, Izutsu H, Maeda K, Okubo T 1998 Mater. Res. Bull. 33 1495 doi: 10.1016/S0025-5408(98)00146-9 [25] Chen P C, Chen C C, Chen S H 2017 Curr. Nanosci. 13 373 doi: 10.2174/1573413713666170511163542 [26] Ren T Z, Yuan Z Y, Su B L 2004 Colloids Surf., A 241 67 doi: 10.1016/j.colsurfa.2004.04.033 [27] Lang J, Takahashi K, Kubo M, Shimada M 2022 Catalysts 12 365 doi: 10.3390/catal12040365 [28] Mercado C C, Seeley Z M, Bandyopadhyay A, Bose S, McHale J L 2011 ACS Appl. Mater. Interfaces 3 2281 doi: 10.1021/am2006433 [29] Henderson M 2002 Surf. Sci. Rep. 46 1 doi: 10.1016/S0167-5729(01)00020-6 [30] Dikici T, Yılmaz O, Akalin A S, Demirci S, Gültekin S, Yıldırım S, Yurddaşkal M 2022 J. Aust. Ceram. Soc. 58 1415 doi: 10.1007/s41779-022-00712-7 [31] Xu W, Li X J, Zhang S J, Wang J G, Xu Z K 2005 Trans. Nonferrous Met. Soc. China 15 119 doi: 10.1016/j.scriptamat.2005.06.025 [32] Wang C T, Lin H S, Wang W P 2019 Mater. Sci. Semicond. Process. 99 85 doi: 10.1016/j.mssp.2019.04.019 [33] Liao C Z, Li Y C, Tjong S C 2020 Nanomaterials 10 124 doi: 10.3390/nano10010124 [34] Ismael M 2020 Sol. Energy 211 522 doi: 10.1016/j.solener.2020.09.073 [35] Matsumoto Y, Katayama M, Abe T, Ohsawa T, Ohkubo I, Kumigashira H, Oshima M, Koinuma H 2010 J. Ceram. Soc. Jpn. 118 993 doi: 10.2109/jcersj2.118.993 [36] Ribao P, Rivero M J, Ortiz I 2017 Environ. Sci. Pollut. Res. 24 12628 doi: 10.1007/s11356-016-7714-x [37] Tang T, Wang T, Gao Y, Xiao H, Xu J H 2019 J. Mater. Sci. -Mater. Electron. 30 8471 doi: 10.1007/s10854-019-01167-6 [38] Xavier A M, Jacob I D, Surender S, Saravana kumaar M S S, Elangovan P 2022 Inorg. Chem. Commun. 146 110168 doi: 10.1016/j.inoche.2022.110168 [39] Pecherskaya M D, Butanov K T, Ruzimuradov O N, Mamatkulov S I, Parpiev O 2022 Glass Phys. Chem. 48 327 doi: 10.1134/S1087659622040101 [40] Heiba Z K, Mohamed M B, Badawi A, Abdellatief M 2022 J. Mater. Sci. -Mater. Electron. 33 10399 doi: 10.1007/s10854-022-08027-w [41] Castellón E, Zayat M, Lévy D 2017 Adv. Funct. Mater. 28 04717 doi: 10.1002/adfm.201704717 [42] Chu J Y, Sun Y C, Han X J, Zhang B, Du Y C, Song B, Xu P 2019 ACS Appl. Mater. Interfaces 11 18475 doi: 10.1021/acsami.9b04787 [43] Maleki K, Abdizadeh H, Golobostanfard M R, Adelfar R 2017 Appl. Surf. Sci. 394 37 doi: 10.1016/j.apsusc.2016.10.048 -

首页

首页 登录

登录 注册

注册

下载:

下载: