-

液气射流泵由于其结构简单、加工制造容易、费用低廉等优点被广泛应用于能源电力、石油化工等行业。射流泵是一种无动力设备,依靠具有一定压力的流体通过喷嘴产生局部低压区,将被抽气体吸入,一起混合排出。由于没有在动力部件,射流泵的效率较低,这也是制约其应用的主要缺点。对于提高射流泵的引射性能,对其结构进行优化,国内外学者进行了大量研究。孙琬婷等[1]研究了射流泵喉管结构的影响,分析了不同喉管长度、喉管倾角对射流泵效率的影响,结果表明:对喉管倾角和长度比进行联动设计,可有效提高射流泵效率。王志艳等[2]研究了混合室结构参数对蒸汽喷射器引射性能的影响,通过模拟分析混合室轴向长度和混合室径向尺寸对引射性能的影响,结果表明:混合室轴向长度结构和径向尺寸都存在最优值。李同卓等[3]研究了在射流泵喉管中内置扇形翼片,结果表明:射流泵喉管中内置翼片可以增加流体的混合强度。张国玉等[4]研究了喷嘴出口状态对喷射器性能的影响,蒸汽喷射器在完全膨胀区域与过渡膨胀区域运行时,可获得较高的引射系数。许志敏等[5]利用Fluent软件模拟了喉径比、混合室入口直径、喉管长度对喷射泵性能的影响,结果表明:喉径比和喉管长度都存在最优值。Yuan Y等[6]研究了射流泵内流体的压力和速度分布,结果表明:混合流体压力存在临界值,喉径比存在最优值,混合段存在最佳长径比,喷嘴位置存在最优值。Banasiak K等[7]模拟了喷射器混合室长度、直径、扩散器扩散角对喷射性能的影响,结果表明:喷射泵的效率与混合室的长度、直径、扩散室的扩散角密切相关。Shah A等[8]研究了带有相变的蒸汽喷射器的流场的数值模拟,模拟了混合段长度对喷射性能的影响,结果表明:混合段长度对喷嘴出口产生的吸力有重要作用。Zhang Q等[9]研究了操作条件和结构参数对蒸汽喷射器性能的影响,结果表明:二次喉部长径、一次喉部直径和喉部面积比存在最优值。许鹏宇等[10]基于Fluent研究了喷嘴直径比和渐缩段长度对喷射器性能的影响,结果表明:直径比和渐缩段长度都存在最优值。综上所述,影响射流泵效率的因素主要包括:混合室长度、喉径比、扩散室几何参数等方面,国内外学者对这方面的研究较多,喷嘴作为液气射流泵的重要组成部分,位置都会影响射流泵的效率[11]。针对射流泵混合室的结构及尺寸、喷嘴位置、喉径比的研究较多,对于喷嘴结构的研究相对较少。本文系统全面的针对喷嘴的位置及结构对射流泵的引射效率影响进行数值模拟研究,模拟喉径比、喷嘴位置、喷嘴结构对射流泵的影响,尤其是针对不同喷嘴结构进行分析,分析对比圆柱喷嘴、圆锥喷嘴,余弦喷嘴的流场流动情况。

-

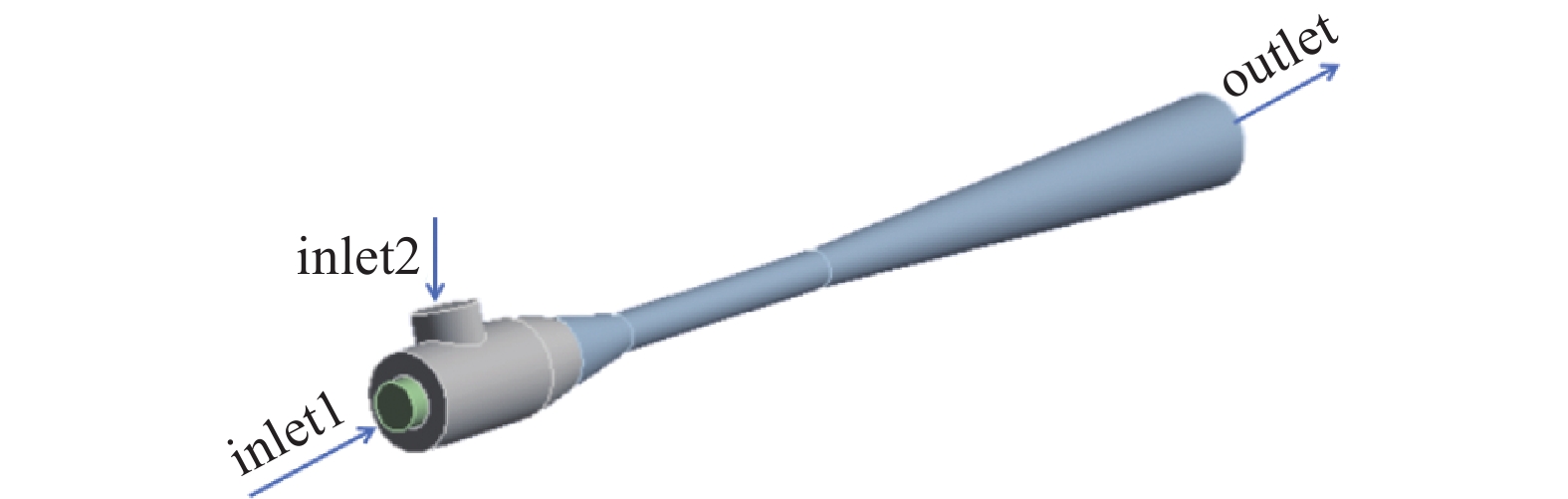

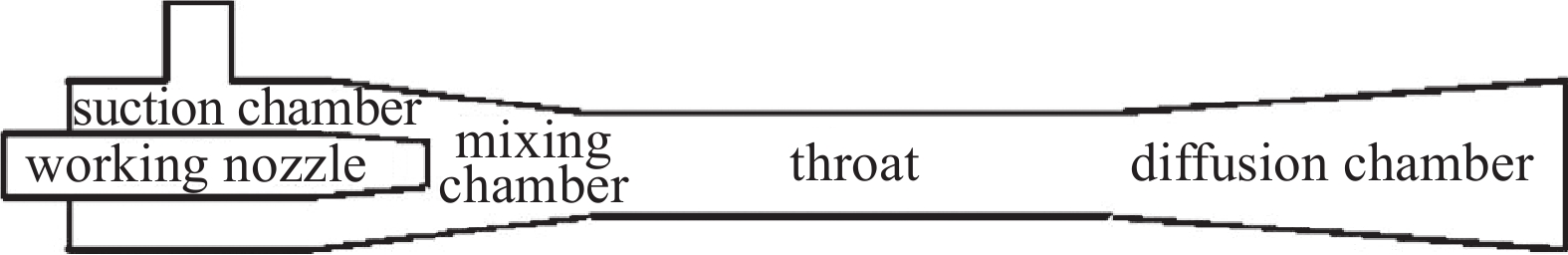

液气射流泵由五部分组成,如图1所示,包括工作喷嘴、吸入室、混合室,喉部和扩散室。射流泵工作时,具有一定压力的工作流体流经渐缩喷嘴,由于喷嘴的截面尺寸发生变化,工作流体被降压加速,在喷嘴出口处形成局部真空区,引射流体被吸入吸入室,在喉部入口附近,工作流体和引射流体开始进行能量交换,在喉管某处,两种流体混合完成,混合流体继续流动进入扩散管,在扩散管中继续混合,待压力速度稳定后,一起排出射流泵[12]。

-

液气射流泵内部的流场为湍流流动,N-S方程为描述流体流动的控制方程,针对液气射流泵的内部流场,相比于Standard k-ε湍流模型和RNG k-ε,湍流模型采用Realizable k-ε模型可以更精确的描述液气射流混合的程度,Realizable k-ε模型是最晚出现的,其数学表达式为:

式中:Gk为速度梯度引起的湍动能变化,k为湍动能,ε为湍动耗散率,C1ε和C2ε代常量,σk和σε分别为k和ε的湍流普朗特数。采用Realizable k-ε模型时,C1ε=1.44,C2ε=1.9,σk=1.0,σε=1.2。

-

本文针对射流泵内部流场的模拟研究,工作流体采用水,从喷嘴喷出的射流状态认为是有限空间的湍流射流。对于射流泵的模拟,采用二维轴对称模型的较多,但对于喷嘴位置及结构的研究,二维轴对称模型不能准确的描述射流泵内的流动情况,故建立三维模型,三维模型如图2所示,具体几何参数见表1。在模拟时,由于工作流体采用水,采用压力边界条件,工作流体入口inlet1压力为0.6 MPa。引射流体采用空气,采用压力边界条件,引射流体入口inlet2压力为0.012 MPa,混合流体出口采用压力边界条件,混合流体出口outlet压力为0.16 MPa。考虑到液气两相的聚合与分离作用,采用欧拉(Eulerian)模型进行模拟。

-

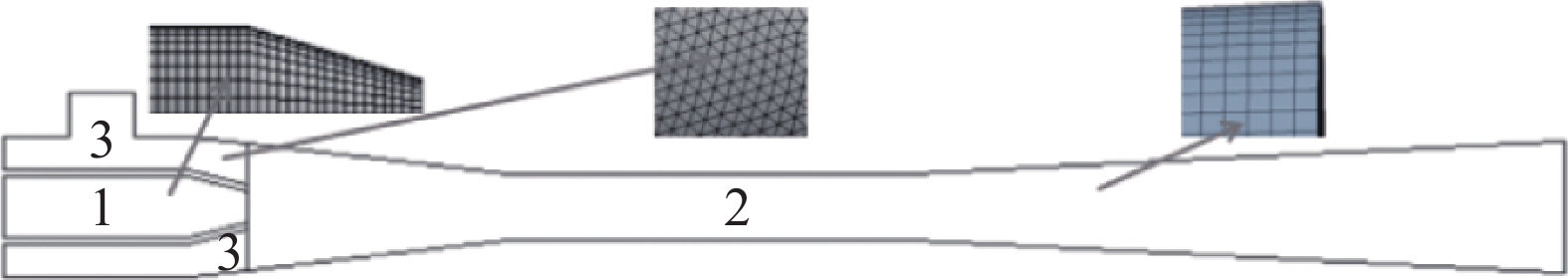

网格划分和网格质量直接影响到后续的计算结果,根据液气射流泵内流体的流动特性,采用分区域网格划分,将射流泵分成三个部分进行网格划分,喷嘴出口处、混合室、喉部、扩散室存在较大的湍动趋势,采用结构化网格,并对喷嘴部分网格进行适当加密,吸入室采用非结构化网格。网格划分结果如图3所示。

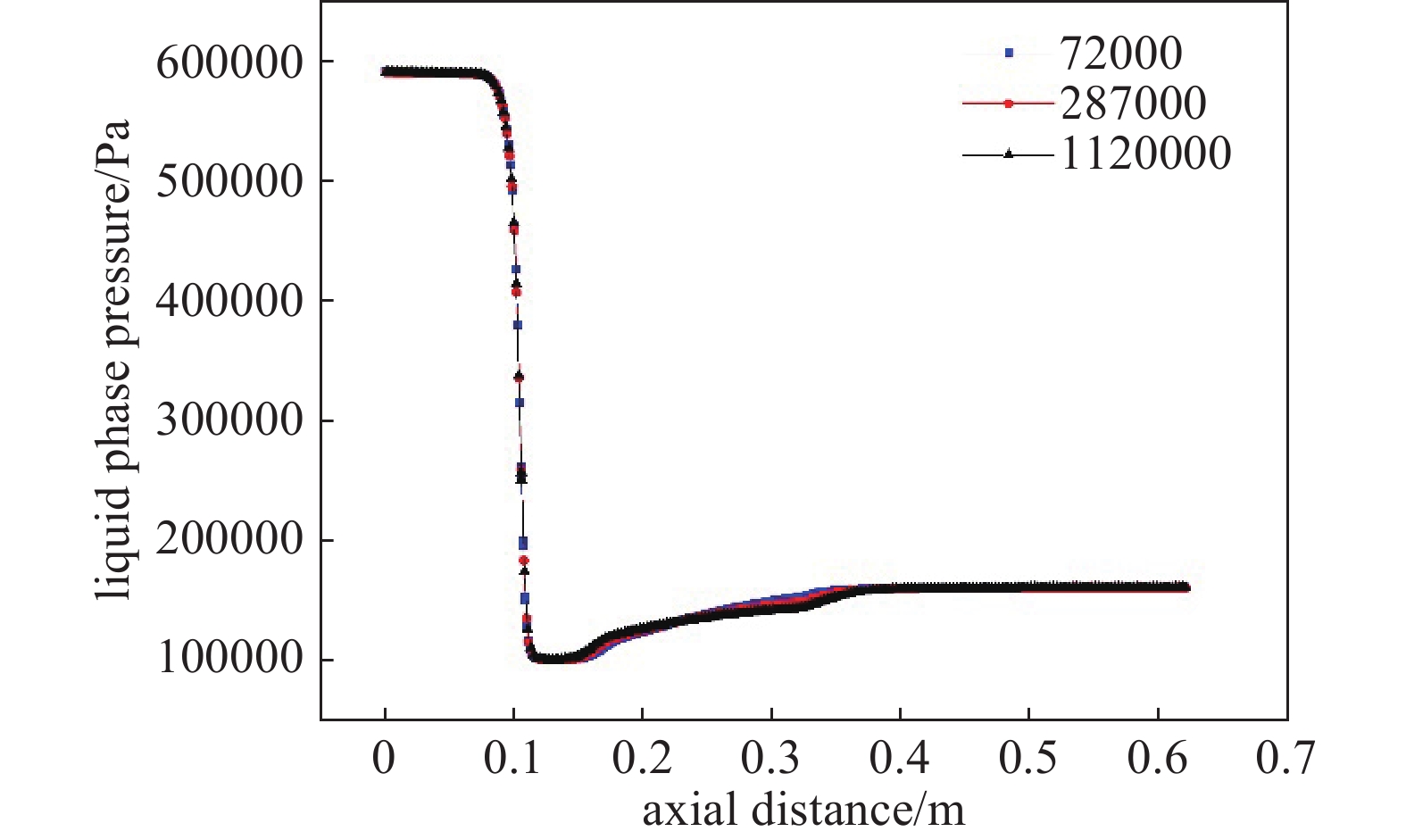

为了确保数值模拟结果的准确性和可靠性,避免网格设置不合理而导致的误差,需要进行网格无关性验证。在保持模型的物理特性,边界条件不变的情况下,划分了三种不同尺寸的网格,网格数目分别为7.2万、28.7万和112万,比较网格数目不同时,压力沿中心轴线的分布。如图4所示,流场计算结果表明:网格数目不同时,液体相沿中心轴线的压力分布曲线变化趋势一致,网格数量和尺寸对计算结果影响很小,在误差范围内。最终选取28.7万的网格数目进行后续模拟。

-

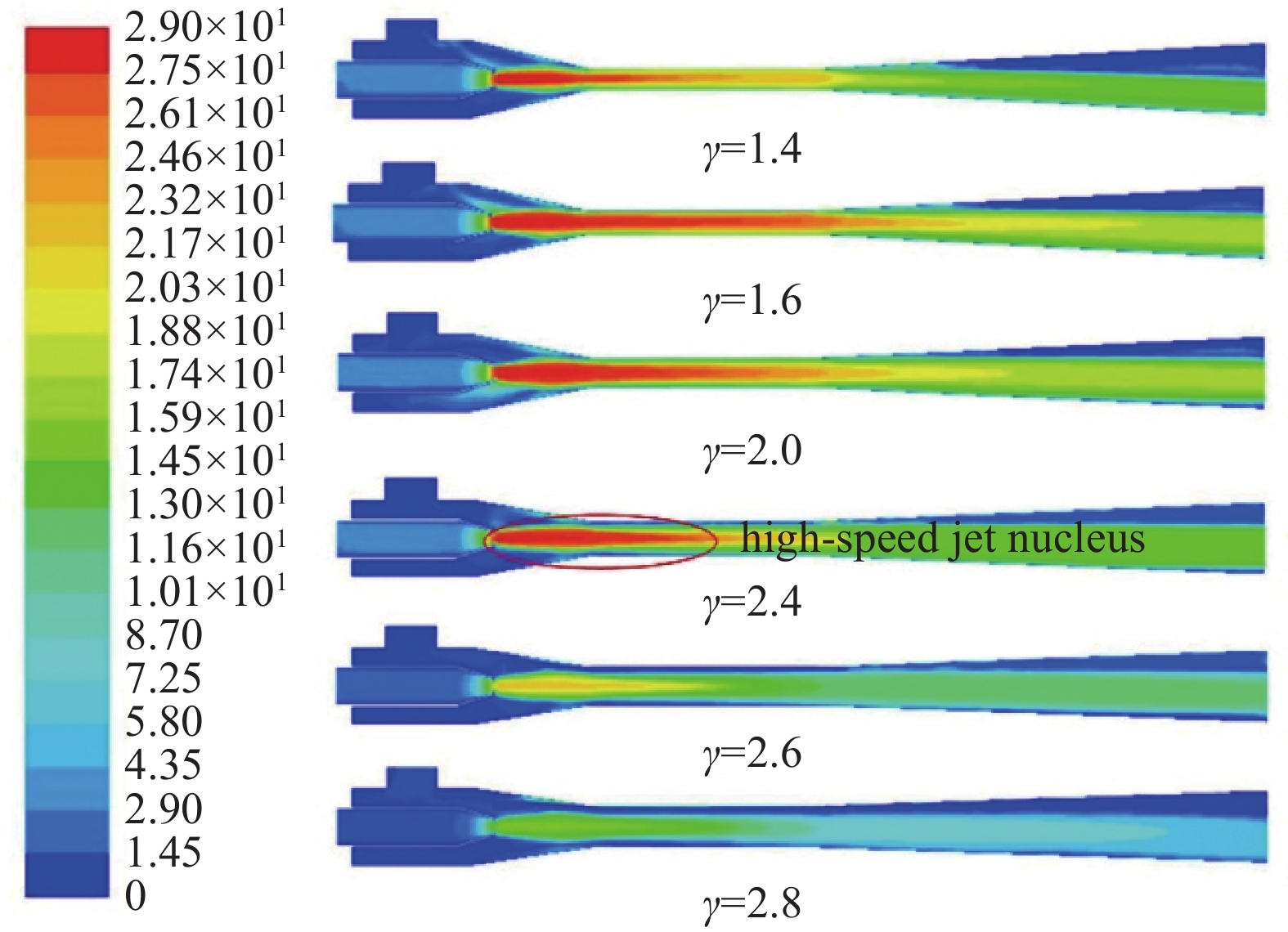

液气射流泵工作时,喉部直径与喷嘴出口直径的比值直接影响到射流泵的工作效果,通常称为喉径比。为了探究喉径比对流体混合程度的影响,取喷嘴出口直径dp为10 mm,通过改变喉部直径d1来研究喉径比γ(d1/dp)对射流泵引射性能的影响。图5呈现了不同喉径比时,射流泵内部液体相速度云图。

由图可以看出,当喉径比较小时,形成的高速射流核细且长,液气混合不均匀,候径比大于2时,喉部直径变大,形成的高速射流核越来越短,当喉径比继续增加时,达到2.8时,喷嘴出口已不能形成高速射流核。

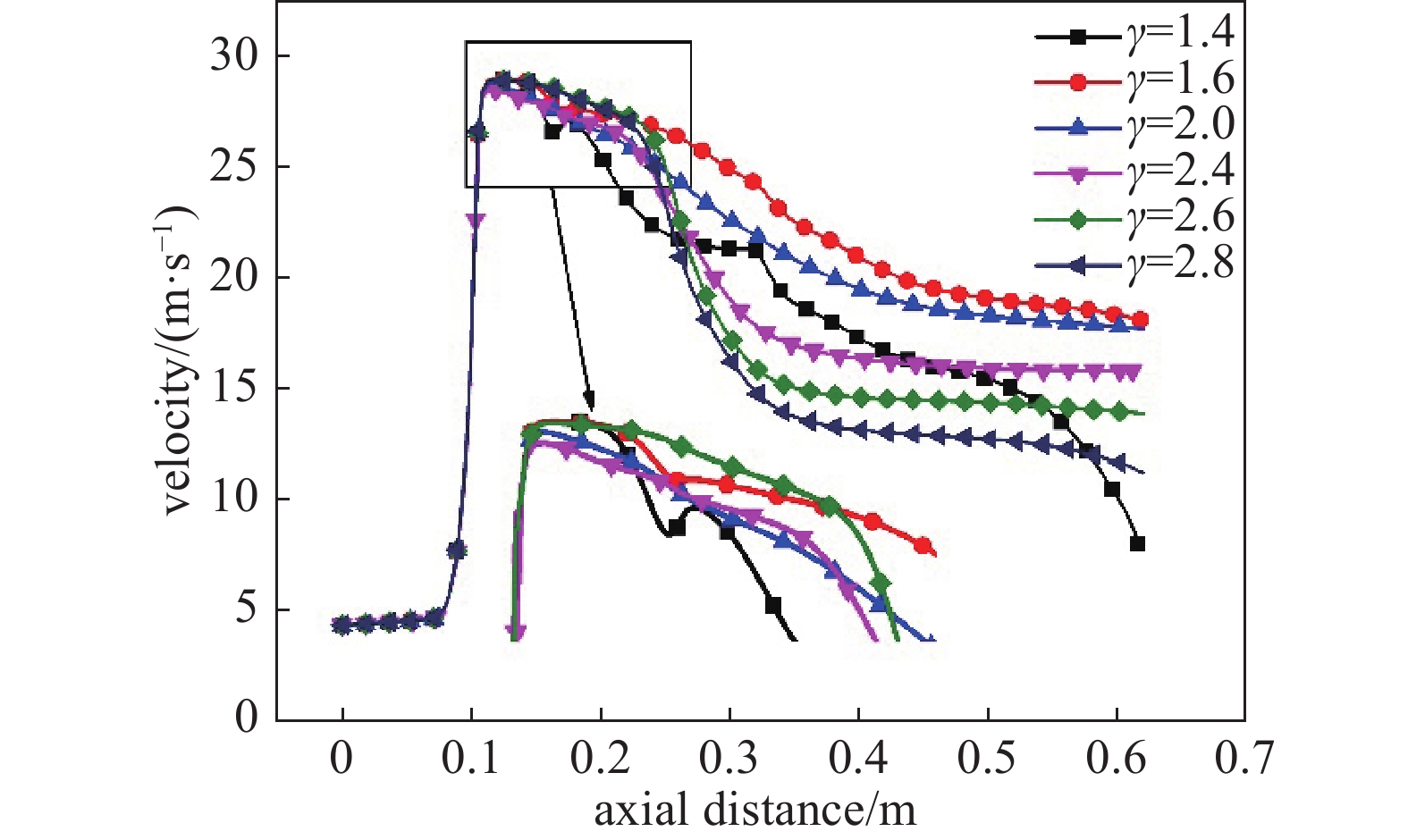

图6呈现了液气射流泵液体相在不同的喉径比时,速度沿中心轴线的变化曲线,由图可以看出,当喉径比为1.4时,液体相速度下降不平稳,出现两次跳跃现象;当喉径比为2时,液体相速度曲线下降最为平稳,喉径比为1.6时,液体相速度最高,液体相的速度随着喉径比的增加而降低。液体相速度经过喷嘴后速度出现阶跃上升,随着混合过程的进行,液体相的速度逐渐降低。

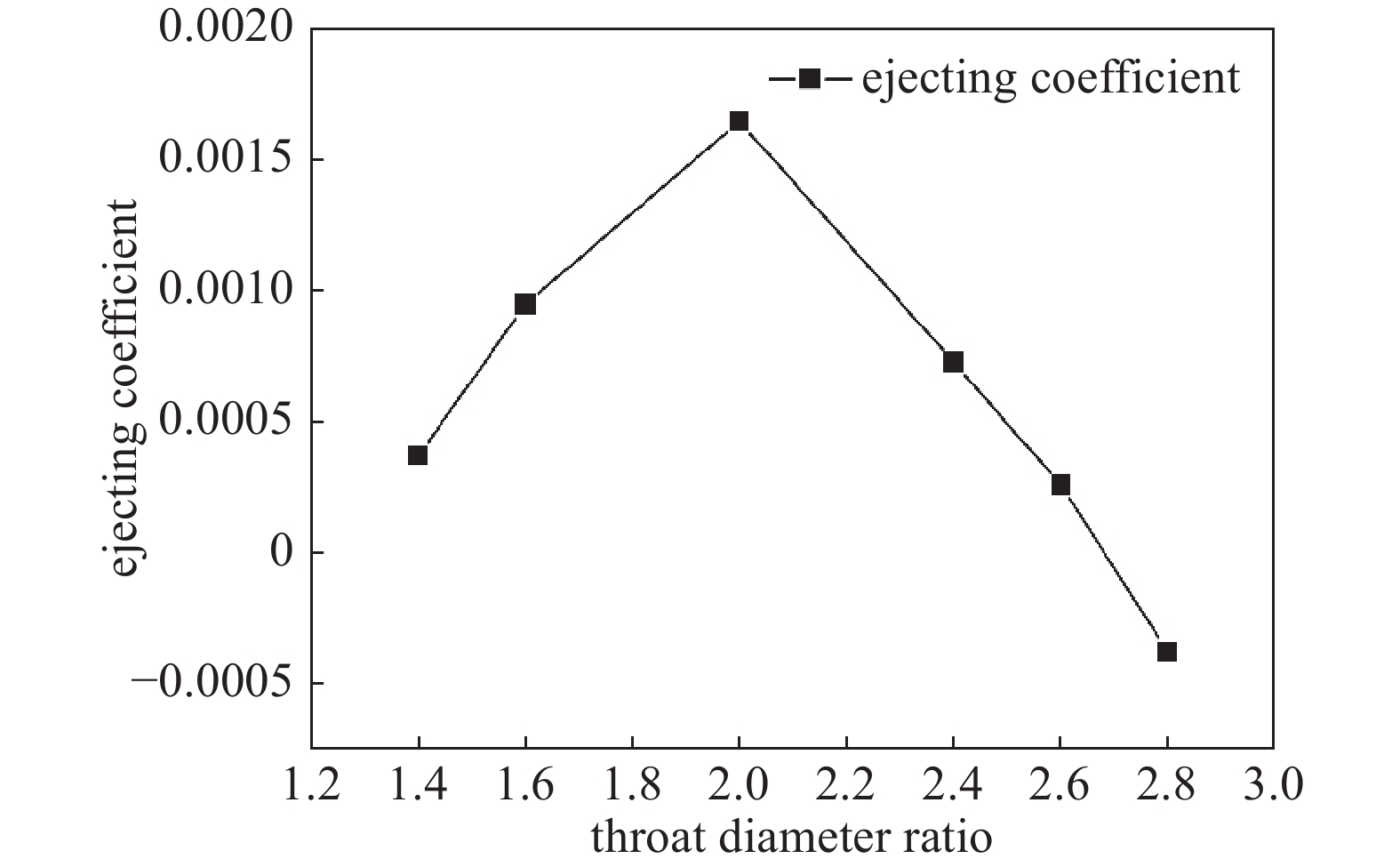

引射系数是衡量射流泵性能的重要参数,它等于引射流体质量流量与工作流体质量流量的比值。图7呈现采用不同喉径比时引射系数变化曲线。

由图可以看出,喉径比存在最优值,当喉径比小于2时,随着喉径比的增加,引射系数增加,这是由于当喉径比较小时,喉管直径较小,在射流泵内部气液两相混合不均匀,导致引射系数较小;当喉径比大于2时,随着喉径比的增加,引射系数减小,甚至出现负数,出现回流现象,喉径比过大,导致无法在喷嘴出口处形成高速射流核,射流泵引射能力下降。

-

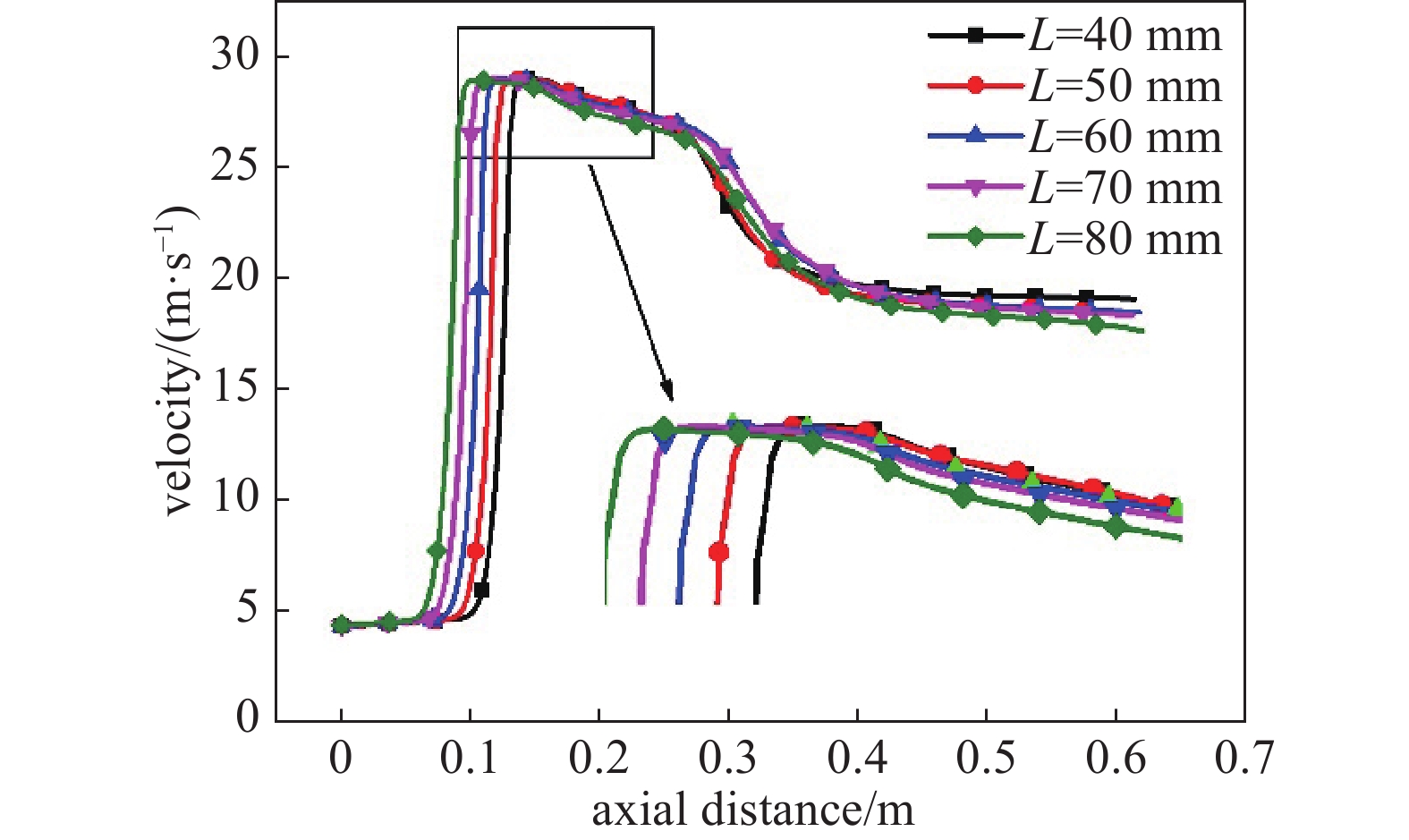

液气射流泵工作过程中,在喷嘴出口处形成局部真空,吸入引射流体,喷嘴出口位置与混合室喉部入口之间的距离对射流泵的引射性能有重要影响。探讨不同喷嘴位置对射流泵引射性能的影响,保持其他参数不变,通过改变喷嘴出口位置与混合室喉部入口之间的距离。该距离的变化范围为30-90 mm,用L表示,图8呈现了L=40 mm、L=50 mm、L=60 mm、L=70 mm、L=80 mm时液气射流泵内部流场情况。由图可以看出,当工作流体流经喷嘴后,都会形成高速射流区。当喷嘴出口与混合室喉部入口距离小于L=70 mm时,随着距离的增加,高速射流核的长度逐步增加。当L=70 mm时,射流核最长。当喷嘴出口与混合室喉部入口距离大于L=70 mm时,产生的射流核逐渐变短。当喷嘴出口与混合室喉部入口之间的距离过大或过小都会影响高速射流核的长度。

图9呈现了液气射流泵液体相在不同的喷嘴位置时,速度沿中心轴线的变化曲线,由图可以看出,工作流体经过喷嘴后,速度都会急剧上升,L=80 mm时,流体先流经喷嘴出口位置,固速度最先上升,L=40 mm流体最后流经喷嘴出口位置。流体经过喷嘴出口位置时,速度上升至最大,当L=70 mm时,速度最高点最大,达到28 m/s,其次是L=60 mm,依次降低。经过喷嘴后,液体相的速度逐渐降低,速度变化曲线趋势基本一致,最终,速度趋于稳定后,液气混合流体一起排出射流泵。

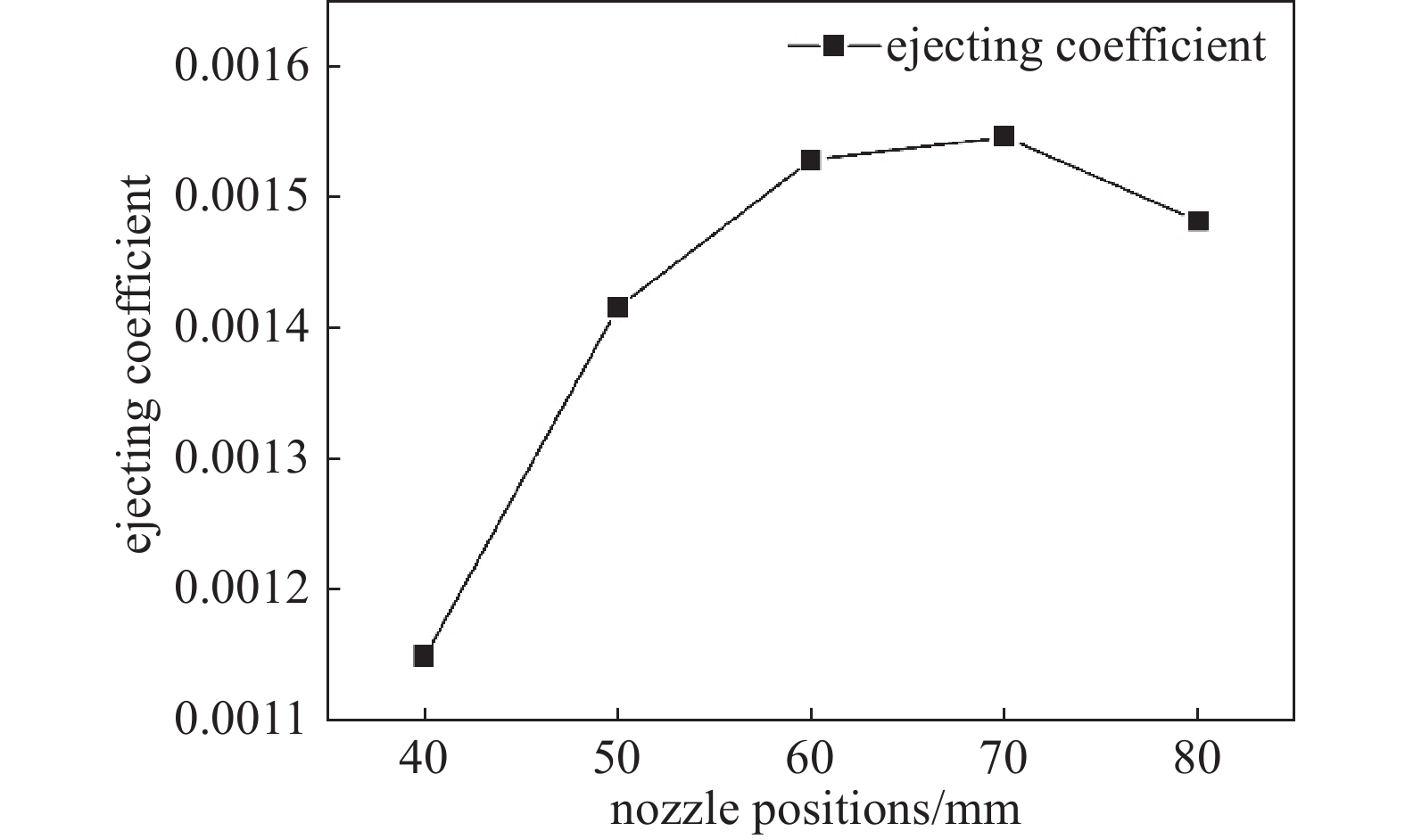

图10呈现了不同喷嘴位置时,液气射流泵的引射系数变化曲线,由图可以看出,当L=70 mm时,引射系数最大,当L<70 mm时,随着喷嘴距的增加,引射系数增加;当L>70 mm时,引射系数减小。

-

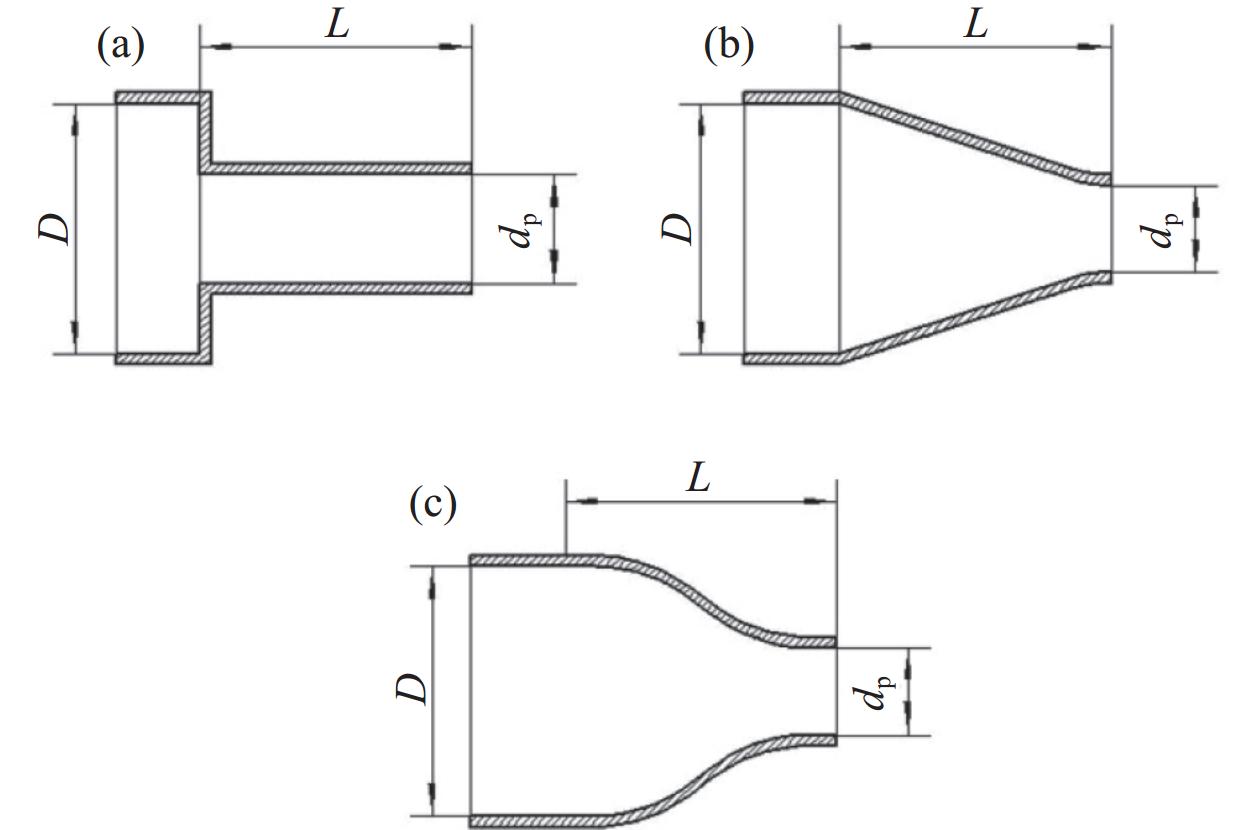

射流泵工作时,在喷嘴出口处形成局部真空,喷嘴的结构直接影响到射流泵的引射效率,常见的喷嘴结构有圆柱喷嘴、圆锥喷嘴,余弦喷嘴,如图11所示。研究不同类型喷嘴对液气射流泵引射性能的影响,保证三种喷嘴出口位置相同,取dp=10 mm、喷嘴入口位置直径相同,取D=25 mm,喷嘴段长度相同,取L=25 mm。取喷嘴位置L=60 mm,采用相同的边界条件,分别模拟圆柱、圆锥、余弦喷嘴的液气射流泵内部流场情况。

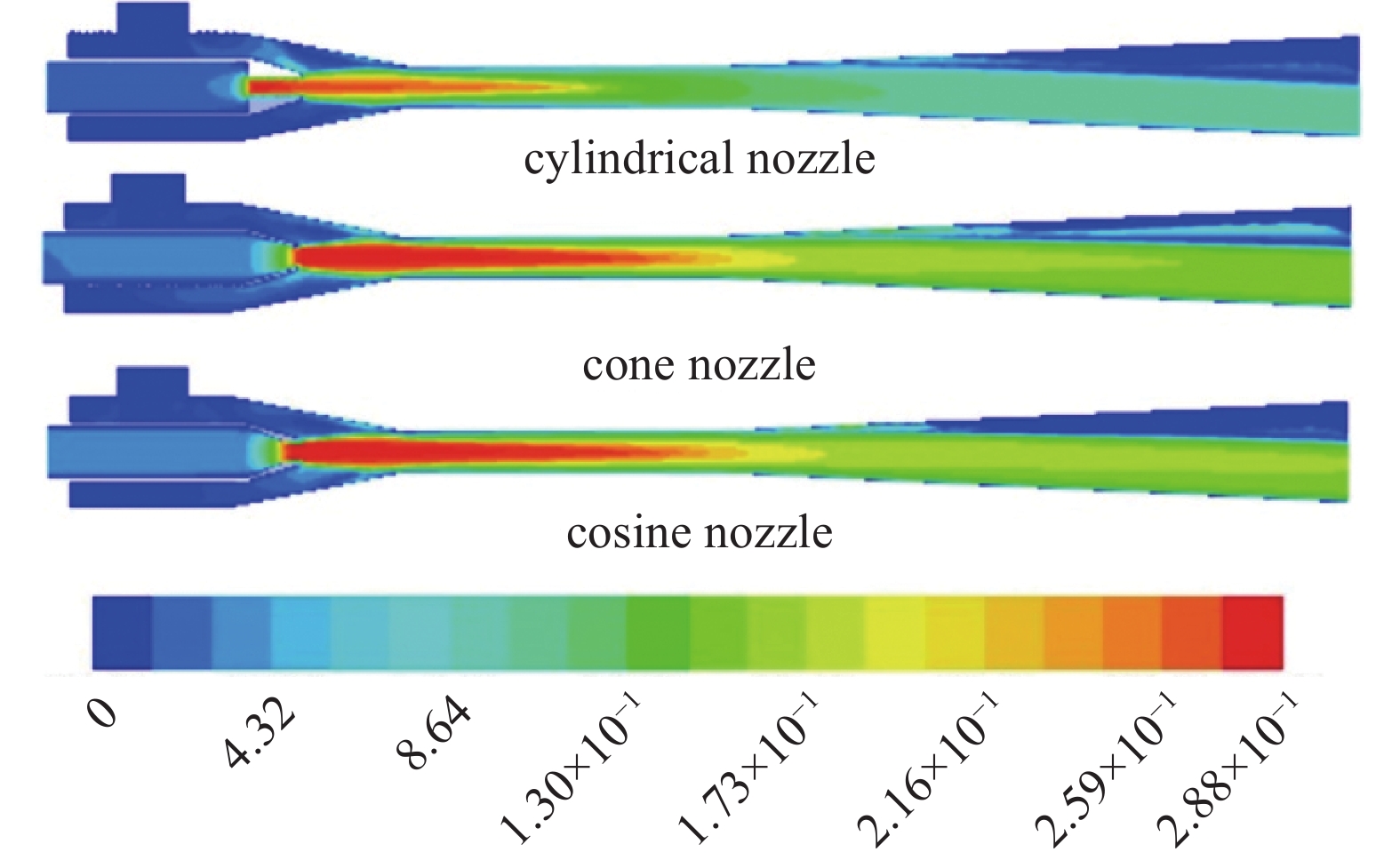

图12呈现了三种类型的喷嘴射流泵内部流场速度分布情况,由图可以看出,流体流经喷嘴后,都形成高速射流核,当流体流经圆柱形喷嘴时,在进入喷嘴时,喷嘴截面急剧变化,在喷嘴入口处开始形成高速射流核,形成的射流核最短。当工作流体流经圆锥和圆柱喷嘴时,在喷嘴出口处形成高速射流核,余弦喷嘴较长,圆锥喷嘴较短。经过喷嘴后,流体速度逐渐降低,速度趋于稳定后,液气混合流体一起排出射流泵。

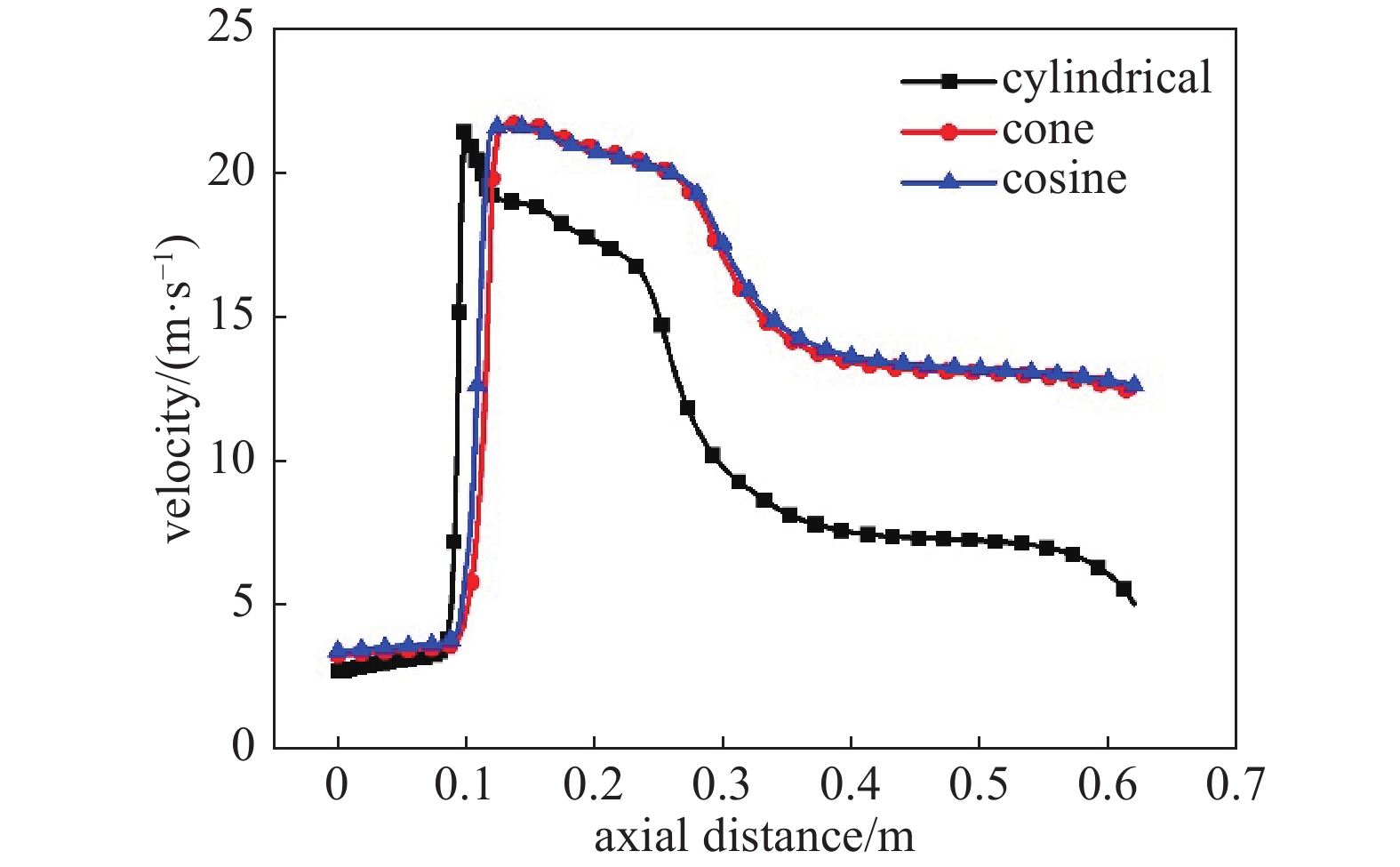

图13呈现了液气射流泵采用不同喷嘴结构时,液体相速度沿中心轴线的变化曲线,由图可以看出,工作流体经过喷嘴后,速度都会急剧上升,由于圆柱形喷嘴在喷嘴入口处截面尺寸急剧变化,圆柱形喷嘴速度最先上升到最高点,其次是余弦喷嘴和圆锥喷嘴,余弦喷嘴的最高点速度略高于圆锥喷嘴,二者的速度变化趋势基本一致。

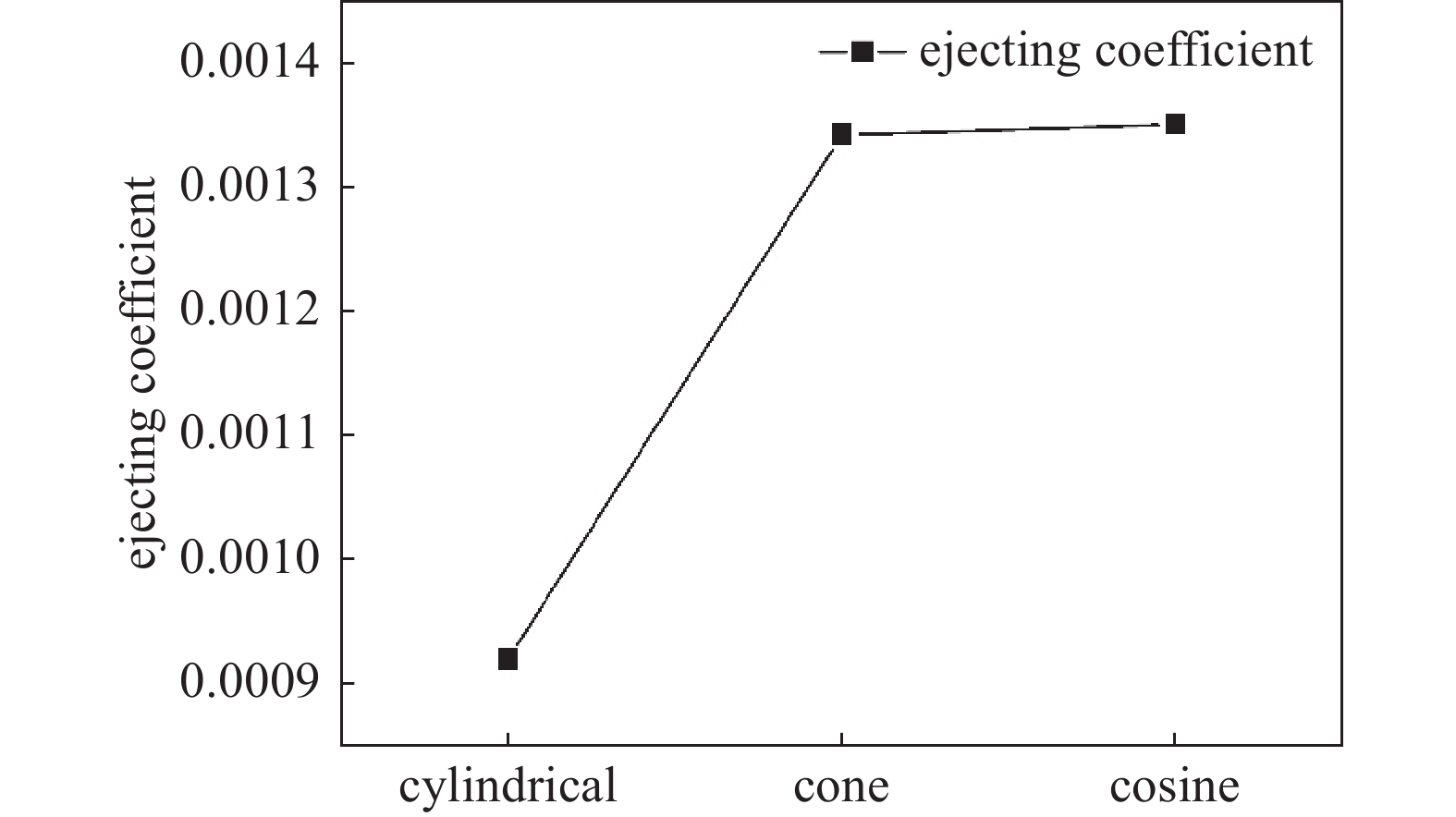

图14呈现了不同喷嘴结构时,液气射流泵的引射系数变化曲线,由图可以看出,当射流泵采用圆柱喷嘴时,引射系数最小,由于圆柱喷嘴的高速射流核较短,射流向前推进的能力较弱,与气体进行动量交换能力较差。当射流泵采用余弦喷嘴时,引射系数最大,射流泵内部产生的高速射流区域更长,液气混合效果较好。余弦喷嘴和圆锥喷嘴相比较,余弦喷嘴引射系数略高于圆锥喷嘴,在喷嘴出口处的速度也高于圆锥喷嘴,射流核较长。考虑到实际加工过程,余弦喷嘴和圆锥喷嘴的引射系数差别不大,而余弦喷嘴较圆锥喷嘴加工困难,故实际生产中液气射流泵选圆锥喷嘴。

-

本文通过Fluent软件模拟分析了液气射流泵内部的流场变化情况,研究了喉径比、喷嘴位置、喷嘴结构对射流泵引射性能的影响,具体研究结果总结如下:

(1)射流泵喉部直径与喷嘴出口直径的比值直接影响到射流泵的喷射性能,喉径比存在最优值。当喉径比小于2时,液气射流混合不均匀,导致引射性能较低;当喉径比大于2时,形成的高速射流核越来越短,引射性能下降,当喉径比继续增加时,在喷嘴出口处难以形成高速射流核,甚至出现回流现象。

(2)当射流泵喷嘴距离混合室入口之间的距离不同时,射流泵的引射性能也不同,喷嘴的位置存在最优值,当喷嘴距离混合室入口较近时,液气射流混合不均匀,引射性能较低;当喷嘴距离混合室入口较远时,形成的高速射流核较短。当喷嘴的位置L=70 mm时,射流泵的引射系数最大,在实际生产中,合理控制喷嘴出口位置,能够提高射流泵的引射效率。

(3)采用不同喷嘴结构,圆柱喷嘴、圆锥喷嘴、余弦喷嘴,射流泵的引射性能也不相同,采用圆柱喷嘴时,在喷嘴入口处截面尺寸急剧变化,形成的射流核较短,引射效率最低,采用圆锥喷嘴和余弦喷嘴时,射流泵引射效率均高于圆柱喷嘴,余弦喷嘴的引射效率与圆锥喷嘴接近,稍高于圆锥喷嘴。

综上分析,本文从液气射流泵喉径比、喷嘴位置、喷嘴结构三个方面分析了其对射流泵引射性能的影响,合理的控制喉径比,选择喷嘴位置,都能提高射流的引射性能,喷嘴结构采用圆锥或余弦结构,效率更高,为今后射流泵的设计与优化提供了一定的参考价值。

喷嘴位置及结构对液气射流泵喷射性能的影响

Influence of Nozzle Position and Structure on the Ejection Performance of Liquid-Gas Jet Pump

-

摘要: 针对液气射流泵内部流动过程十分复杂,效率较低的问题,文章采用Fluent软件分析液气射流泵内部流场的变化规律。模拟研究了不同喉径比、不同喷嘴位置、不同喷嘴结构对液气射流泵喷射性能的影响。结果表明:射流泵喉部直径与喷嘴出口直径的比值直接影响到射流泵的喷射性能,喉径比存在最优值,当喉径比为2时,射流泵的引射系数最大;当射流泵喷嘴距离混合室入口之间的距离不同时,射流泵的引射性能也不同,当喷嘴距取70 mm时,射流泵的引射系数最大;当采用不同喷嘴结构时,余弦喷嘴的引射性能最好,圆柱喷嘴的引射性能最差。Abstract: In response to the complex internal flow process and low efficiency of liquid gas jet pumps, this paper uses Fluent software to analyze the variation law of the internal flow field of liquid gas jet pumps. The influence of different throat diameter ratios, nozzle positions, and nozzle structures on the jet performance of liquid gas jet pumps was simulated and studied. The results show that the ratio of the throat diameter of the jet pump to the nozzle outlet diameter directly affects the jet performance of the jet pump, and there is an optimal throat diameter ratio. When the throat diameter ratio is 2, the injection coefficient of the jet pump is maximized. When the distance between the nozzle of the jet pump and the inlet of the mixing chamber is different, the injection performance of the jet pump is also different. When the nozzle distance is 70 mm, the injection coefficient of the jet pump is the highest. When different nozzle structures are used, the cosine nozzle has the best injection performance, while the cylindrical nozzle has the worst injection performance.

-

Key words:

- Jet pump /

- Nozzles /

- Spray performance .

-

-

表 1 射流泵主要结构参数

Table 1. Main structural parameters of jet pump

主要流通段 长度/mm 喷嘴入口直径 25 喷嘴出口直径 10 喷嘴渐缩段长度 25 混合室喉部直径 14-28 混合段长度 160 扩散段长度 310 -

[1] 孙琬婷, 李民. 射流泵喉管结构优化及模型放缩机理研究[J]. 流体机械,2023,51(11):63−70 (in Chinese) doi: 10.3969/j.issn.1005-0329.2023.11.010 Sun W T, Li M. Numerical simulation of throat structure optimization of jet pump and exploration of model contraction mechanism[J]. Fluid Machinery,2023,51(11):63−70 doi: 10.3969/j.issn.1005-0329.2023.11.010 [2] 王志艳, 胡林静, 席东民, 等. 混合室结构对蒸汽喷射器性能的影响[J]. 真空科学与技术学报,2020,40(2):180−186 (in Chinese) Wang Z Y, Hu L J, Xi D M, et al. Influence of mixing chamber structre on entrainment ratio of steam ejector: a simulation study[J]. Chinese journal of vacuum science and technology,2020,40(2):180−186 [3] 李同卓, 杨志朋, 温小萍. 射流泵内置翼片不同倾角流体混合效果及流场数值模拟[J]. 河南理工大学学报(自然科学版),2022,41(6):123−129 (in Chinese) doi: 10.3969/j.issn.1673-9787.2022.6.jzgxyxb202206014 Li T Z, Yang Z P, Wen X P. Numerical simulation of mixing effect and flow field of internal vane of jet pump with different inclination angles[J]. Journal of Henan Polytechnic University(Natural Science),2022,41(6):123−129 doi: 10.3969/j.issn.1673-9787.2022.6.jzgxyxb202206014 [4] 张国玉, 王晓冬, 刘静雯. 喷嘴出口状态对水蒸汽喷射器流动行为及其性能的影响[J]. 真空科学与技术学报,2023,43(9):762−770 (in Chinese) Zhang G Y, Wang X D, Liu J W. Numerical investigation of the nozzle exit state and its effect on the performance of the steam ejector[J]. Chinese journal of vacuum science and technology,2023,43(9):762−770 [5] 许志敏, 林丽生. 蒸汽喷射泵部分结构参数对其性能影响的研究[J]. 机械研究与应用,2017,30(3):67−70 (in Chinese) Xu Z M, Lin L S. Study on effects of structural parameters of steam jet pump on its performance[J]. Mechanical Research & Application,2017,30(3):67−70 [6] Yuan Y, Tan L, Xu Y, et al. Three-dimensional CFD modeling and simulation on the performance of steam ejector heat pump for dryer section of the paper machine[J]. Vacuum,2015,122:168−178 doi: 10.1016/j.vacuum.2015.09.016 [7] Banasiak K, Hafner A, Andresen T. Experimental and numerical investigation of the influence of the two-phase ejector geometry on the performance of the R744 heat pump[J]. International Journal of Refrigeration,2012,35(6):1617−1625 doi: 10.1016/j.ijrefrig.2012.04.012 [8] Shah A, Chughtai I R, Inayat M H. Experimental and numerical investigation of the effect of mixing section length on direct-contact condensation in steam jet pump[J]. International Journal of Heat and Mass Transfer,2014,72:430−439 doi: 10.1016/j.ijheatmasstransfer.2014.01.032 [9] Zhang Q, Huo J, Liu R, et al. Numerical simulation and performance study of steam ejector using CFD[J]. Advanced Science Letters,2011,562-564(6-7):1150−1154 [10] 许鹏宇, 王凯, 崔峰源, 等. 不同几何尺寸蒸汽喷射器的三维模拟研究[J]. 山东化工,2021,50(13):173−175 (in Chinese) Xu P X, Wang K, Cui F Y, et al. Three-dimensional simulation study of steam ejectors with different geometric dimensions[J]. Shandong chemical industry,2021,50(13):173−175 [11] 胡词, 张庆, 宁野, 等. 喷射泵性能优化设计及其力学性能研究进展[J]. 山东化工,2021,50(19):68−70 (in Chinese) doi: 10.3969/j.issn.1008-021X.2021.19.025 Hu C, Zhang Q, Ning Y, et al. Research progress on optimal design and mechanical proper tiesof pump[J]. Shandong chemical industry,2021,50(19):68−70 doi: 10.3969/j.issn.1008-021X.2021.19.025 [12] 赵丽娟. 液固射流混合过程的模拟与实验研究[D]. 沈阳: 东北大学, 2020 (in Chinese) Zhao L J. Simulation and experimental study on mixing process of liquid-solid Jet[D]. Shenyang: Northeastern University, 2020 -

首页

首页 登录

登录 注册

注册

下载:

下载: