-

芯片在当代科技时代扮演着重要的角色,芯片就像是工业革命中的蒸汽机和内燃机,决定着一个时代生产力的强弱[1]。薄膜沉积技术是芯片制造的核心工艺,随着晶圆尺寸特征的精度要求不断提高,薄膜沉积的成膜精确性和均匀性要求变得越来越高。等离子体增强化学气相沉积(Plasma enhanced chemical vapor deposition, PECVD)技术用于沉积介质绝缘层和半导体材料,是近年应用最广泛的制备技术[2]。PECVD薄膜沉积的工艺过程发生在流场、热场、等离子体等耦合的工艺环境,反应腔室的温度控制是其中影响薄膜沉积成膜质量的重要因素。设计和优化合理的腔室零部件可以提高反应腔室温度场的稳定性和一致性,提升薄膜的沉积精度与质量。因此研究腔室重要组成部件进气盖板结构对腔室温度场的影响具有重要意义。

近年来,许多学者对PECVD的设备和工艺进行了研究。刘汉法等[3]研究发现衬底温度与直流磁控溅射沉积薄膜之间存在关系,并提出晶体表面温度对薄膜性能具有重要影响。Setyawan等[4]研究了双层竖直喷淋板式圆柱形CVD反应腔室的热场和流场特性,以及与腔室压力、衬底温度的关系,分析了腔室内温度和流速分布的规律。Leroy等[5]利用相干反斯托克斯拉曼散射(CARS)技术,测量了低压PECVD腔室温度轮廓特性,并研究分析了低压腔室内气固交界面的热鞘层温度跳跃现象。夏焕雄等[6]通过对四种不同稳流孔布局的腔室进行热流场仿真,得到了反应腔室内流场与温度场的分布特性。杨旺等[7]以载有晶片的反应腔室为研究对象,采用建模仿真和实验的手段,研究了腔室温度分布轮廓的调节方法及传热结构的设计。

根据以上研究内容可得知,腔室内温度分布对反应室工艺具有重要影响,但如何通过改变结构布局来提高腔室内温度的稳定性和一致性还少有人研究。针对沉积腔室温度分布不均匀,抗干扰能力弱等缺陷,本文对PECVD腔室进行了三维仿真研究与实验验证对温度场进行分析,通过设计与分析进气盖板加热和散热通道的位置分布以及功率等参数分析腔室内温度场的分布情况,以及不同散热结构对温度分布的变化规律,用于指导PECVD腔室的结构设计与优化。

-

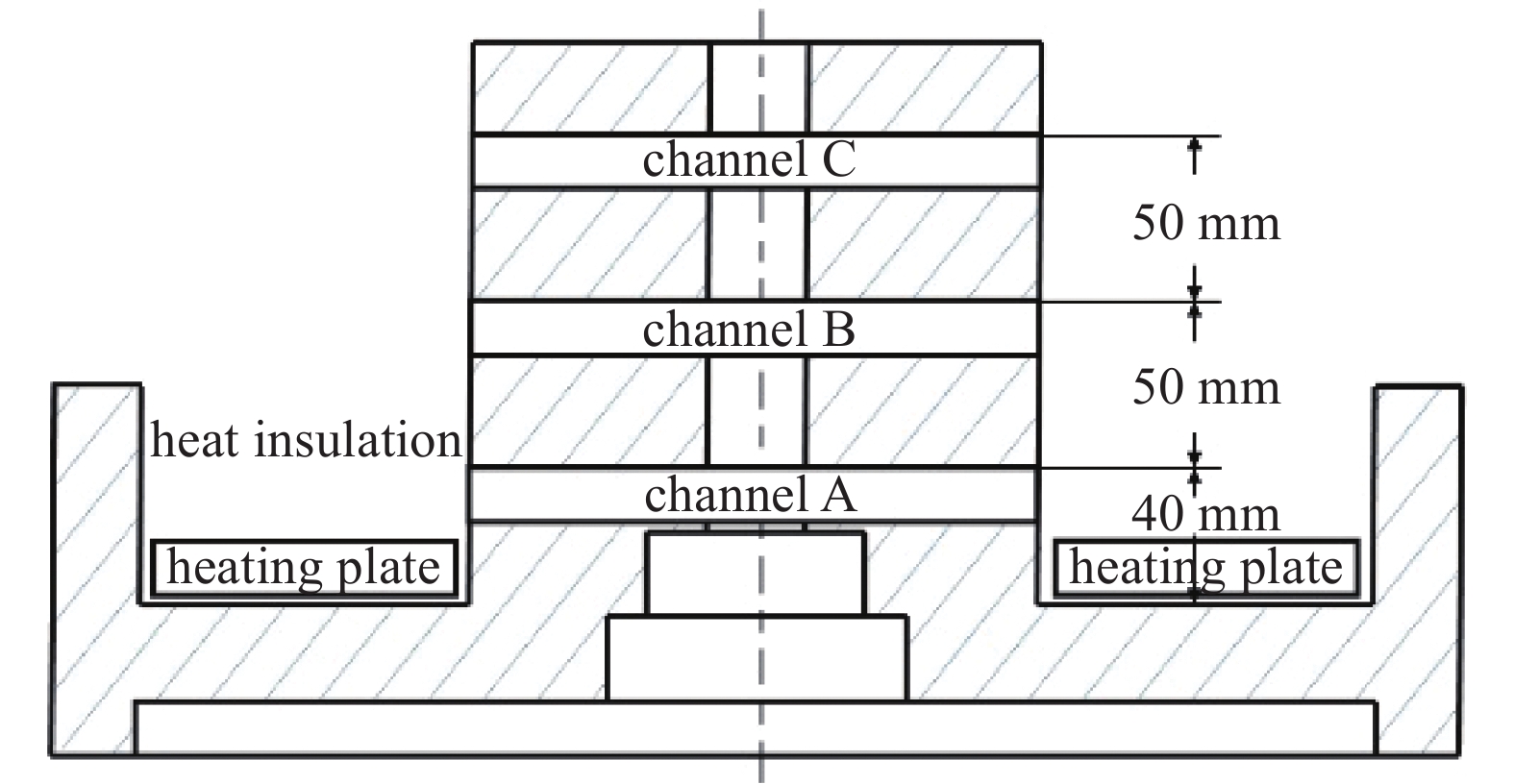

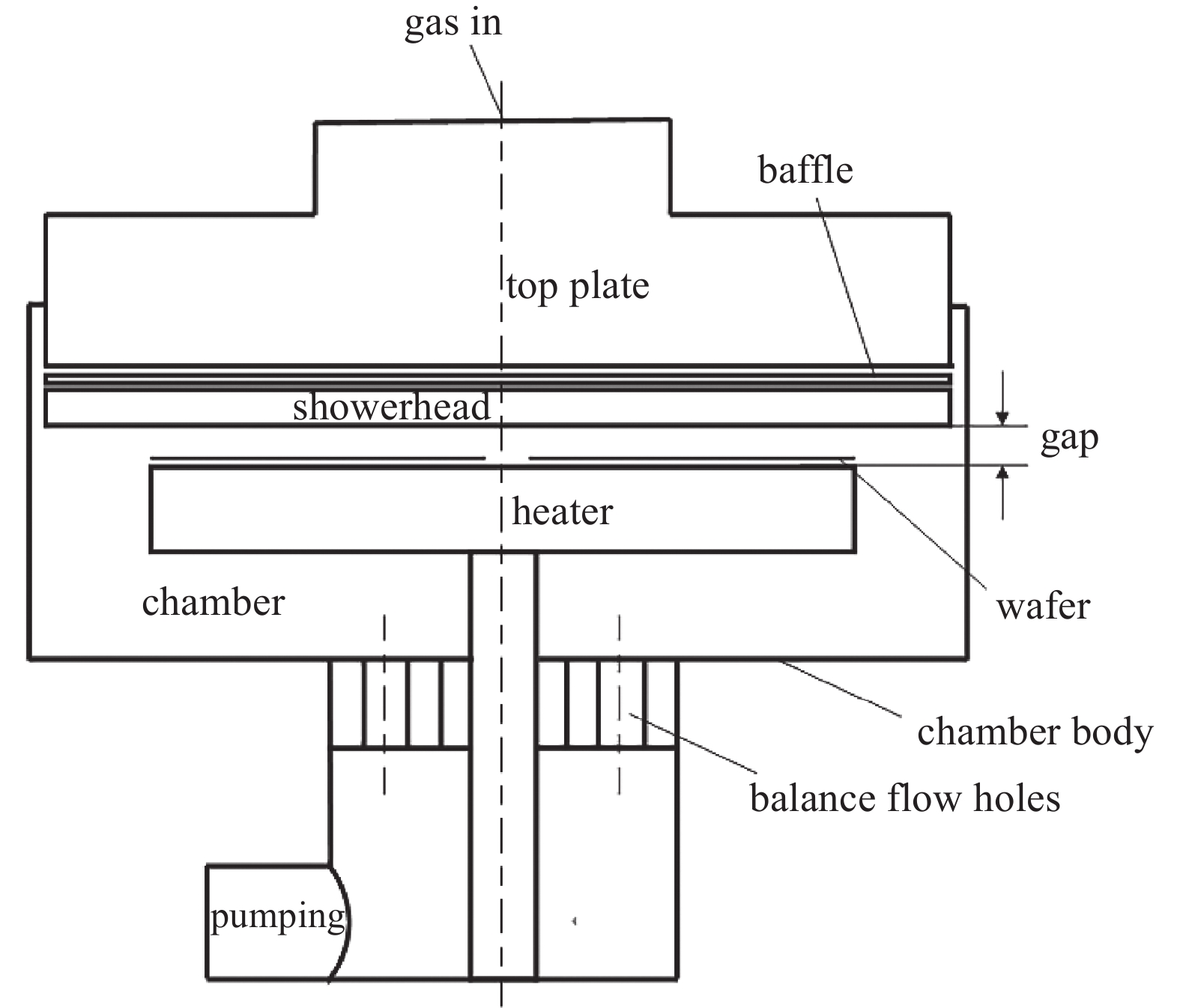

某种PECVD设备腔体结构简图如图1所示,腔体主要由进气盖板、匀气板、加热盘、喷淋板、反应腔室等部件构成。工艺混合反应气体(TEOS、O2等)通过进气盖板中间通道后经过匀气板和喷淋板均匀分散导流后进入反应腔室后发生一系列化学和等离子反应,进行解离的气体离子体在晶圆活性表面沉积反应成型一层固体薄膜,完成了晶圆的气相沉积。沉积反应的速率主要受腔室温度的影响,为了保证沉积薄膜的精度,需要严格控制腔室的温度波动。并且工艺气体进入反应腔室后受温度场影响易产生流向偏移,为了减少偏移量得到厚度一致的薄膜,必须保证腔室温度场的温度一致性。腔室温度场受进气盖板和加热盘两个部件共同控制,加热盘主要通过热传导保证晶圆的表面温度,其传热结构简单且传热效率高,加热盘的结构设计很少变更。进气盖板通过热传导以及热对流等传热方式经过匀气板和喷淋板的结构传热,才能实现对反应腔室的温度控制,其传热结构复杂且传热效率低。本文通过分析在不同进气盖板结构的条件下,工艺过程中喷淋板下方2 mm处截面的温度场分布,探究进气盖板结构对腔室温度场影响规律研究。

-

薄膜气相沉积过程中利用射频使工艺混合反应气体电离形成等离子体来促进沉积反应。射频携带大量的能量进入反应腔室,除其电离的能量消耗外,有部分转化为热能。这部分热能的产生极大的干扰腔室温度场的稳定。为了保证温度场在工艺过程中的稳定性,在进气盖板的结构中嵌入加热器与散热通道。腔室温度在持续的大功率加热与散热之间达到动态平衡。射频解离工艺混合气体时会伴随产生大量热能,控制器通过腔内传感器检测到腔室温度升高,将自动降低加热功率,通过散热通道内冷却介质快速流动将射频转化的热量带走,使腔室温度重新回到平衡状态。

进气盖板选用铝合金6061材质,此材料密度低、质量低,便于工人安装,导电性、传热性及抗腐蚀性能优良,有利于射频和温度的传导,且不易被反应气体(NF3等)腐蚀。进气盖板的不同结构布局,会使腔室温度场产生不同的温度分布,为了探究不同进气盖板结构对腔室温度场的影响规律,设计了三种散热通道结构,如图2所示。A、B、C三种结构散热通道均布置在距盖板中心150 mm的圆周上,环径为10 mm,距离隔热槽表面分别为40 mm、80 mm、130 mm。加热器布置在隔热槽下表面处,距盖板中心240 mm的圆周上。

-

散热设计中的冷却介质进出温差决定了散热通道的散热效率和传热系数,直接影响进气盖板的散热性能。在流量不变的情况下,由于各种冷却介质的比热容、导热系数等参数差异,热量散失量各不相同。为了实现散热的可控性和准确性,对散热通道中的冷却介质进行对比选取。保持其他条件不变,计算不同介质的散热差异量。表1为选取的不同介质的参数数据。

计算冷却通道带走的总热量Q,热量计算表达式为:

其中,

$ \Delta T $ 冷热两端温差为70℃,R代表热阻,$ {K}_{\mathrm{A}\mathrm{l}} $ 为通道周围金属铝的热导率238 W/(m·K),L为通道长度0.135 m,S为通道横截面积0.016 m2,计算出总热量Q为2008 W。当雷诺数较大时,惯性对流场的影响大于粘滞力,导致流体流动不稳定。此时,即使是微小的流速变化也容易发展和增强,形成紊乱、不规则的紊流流场。接下来将对雷诺数

$ {R}_{e} $ 进行计算,并根据结果判断流体的流动状态,表达式为:以75℃ 50%水+50%乙二醇溶液为例,式中,

$ \rho $ 代表流体体积密度为1042 kg/m3,$ v $ 代表物体表面平均流速取2.38 m/s,$ d $ 为特征长度0.00737 m,$ \eta $ 为流体动力粘度1.07×10−3 Pa·s,计算得雷诺数$ {R}_{e} $ =170815.9。由计算得到雷诺数可以判断流体流动成湍流,再根据管内湍流对流换热公式计算进出口温度差$ \mathrm{\Delta }{T} $ 。式中,

$ N\mathrm{_{uf}} $ 为努赛尔特数,$ P\mathrm{_{rf}} $ 为流体的普朗特数2.38,$ K\mathrm{_{water}} $ 代表液体介质的热导率,$ {\lambda }^{f} $ 为导热系数0.41 W/(m·K),计算出75℃ 50%水+50%乙二醇溶液的进出温差$ \mathrm{\Delta }T $ =5.93℃。根据上述公式分别计算出各种介质的进出温差,计算结果如表2所示。由结果分析,介质的温度和成分不同,出口温差呈一定规律变化。进气盖板冷却介质进出温差越小,意味着散热的均匀性就越好。所以选用散热均匀性较好的75℃乙二醇溶液作为散热的冷却介质。

-

本节通过有限元分析方法对三种进气盖板结构进行温度场的分布以及影响规律的验证。使用 SOLIDWORKS软件对沉积腔室进行三维建模,后通过有限元分析软件Ansys对三个结构模型分别进行网格剖分。为了兼顾仿真计算的准确性和收敛性,整个网格采用混合网格,包括结构网格和非结构网格。在重点区域如加热器、散热通道、加热盘及反应腔室部分等,进行了网格加密处理。设置各组件材料以及热传导系数等属性。其中,加热盘基材为氧化铝陶瓷材料;喷淋板、腔室外壁以及进气盖板基材为铝基合金,表面经过电解抛光处理,热传导系数均考虑为常数。设定进气盖板、匀气板、喷淋板初始温度均为25℃,按照实际沉积成型工艺设定边界条件:加热盘上表面温度350℃、冷却液入口温度75℃、冷却液出口温度69.1℃,腔室壁面温度57℃以及加热片功率(4~5.5 kw)。

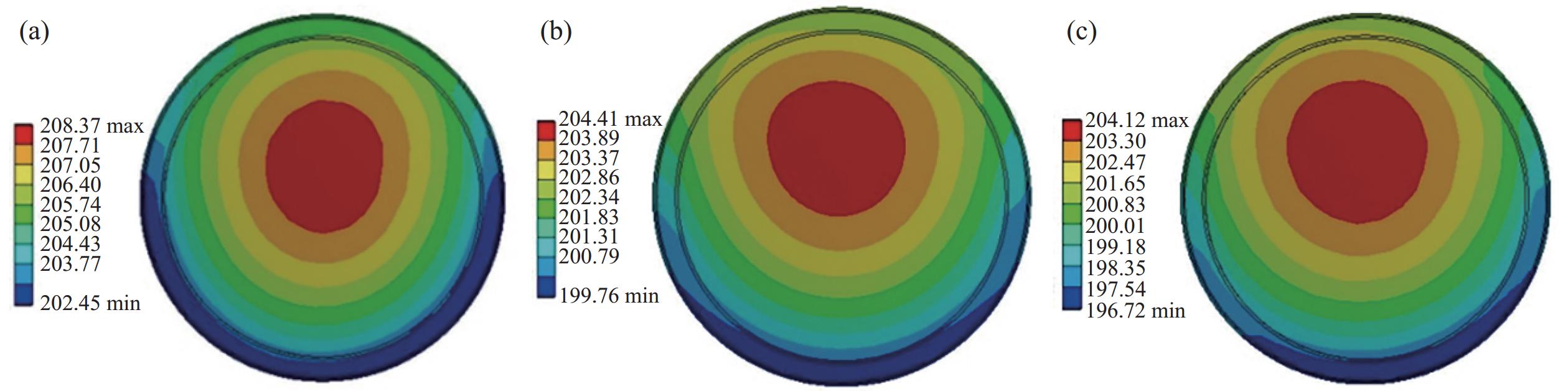

根据沉积工艺要求,最重要的是确保晶圆片所在位置附近的温度场分布符合标准,对喷淋板下方2 mm截面进行了温度场分布仿真。图3所示为无干扰下三种结构的腔室喷淋板下方2 mm处的仿真温度分布云图。为了仿真腔室在射频能量干扰下的温度分布变化,在上述的稳定工况下,在腔室中心模拟700 W的热量输入,图4所示为模拟射频干扰下的三种结构的腔室喷淋板下方2 mm处温度分布图。

从温度一致性的角度看,在不受射频干扰时,三种散热通道结构的晶圆的中心与边缘温度差都在3℃左右。从温度分布的角度看,随着散热通道距离腔室越远,温度分布的中心有向外扩散的趋势。对比图3和图4,在模拟射频干扰下,腔室中心与边缘的温差比无射频干扰下的温差大很多,在A结构的仿真结果显示射频干扰下的温差为8℃,B结构为17℃,C结构在射频干扰下温差甚至达到最高29℃。从温度的可控性分析,散热通道距离腔室越远, 腔室温度场抗射频干扰的能力越弱,温度的可控性越低。

-

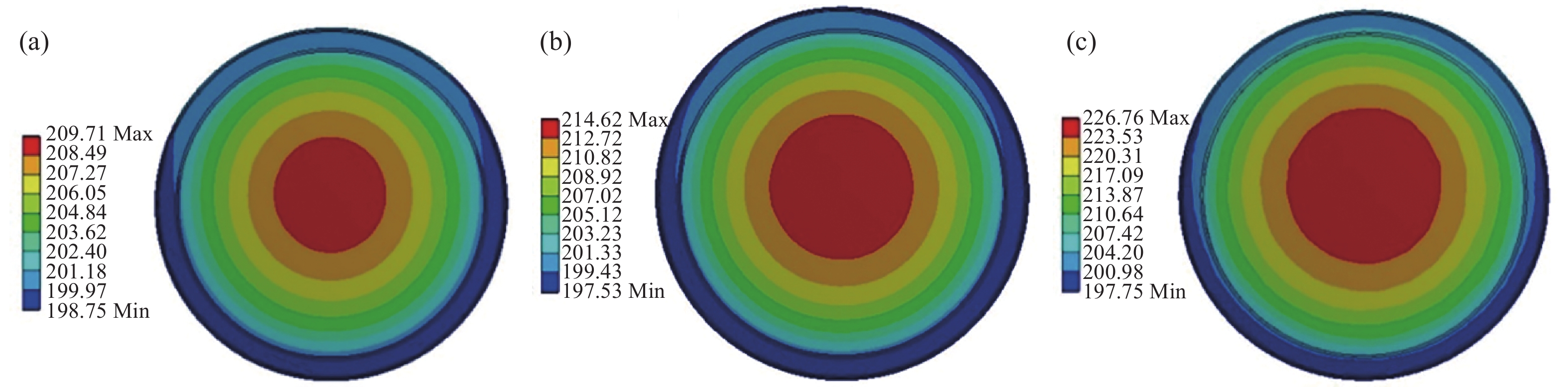

由于零件加工成本高、设备测试时间久的原因,只对差异较为明显的进气盖板结构A与结构C在同一台设备仅有的两个沉积腔室同步进行控温试验,使用粘接式热电偶在喷淋板表面布置九处测温点,布置位置如图5所示,取九处测温数据的平均值作为喷淋板表面平均温度。同时使用拧入式铠装热电偶在进气盖板内部预留的测温点实时监测进气盖板内部温度,在温控器实时显示温度并纪录。

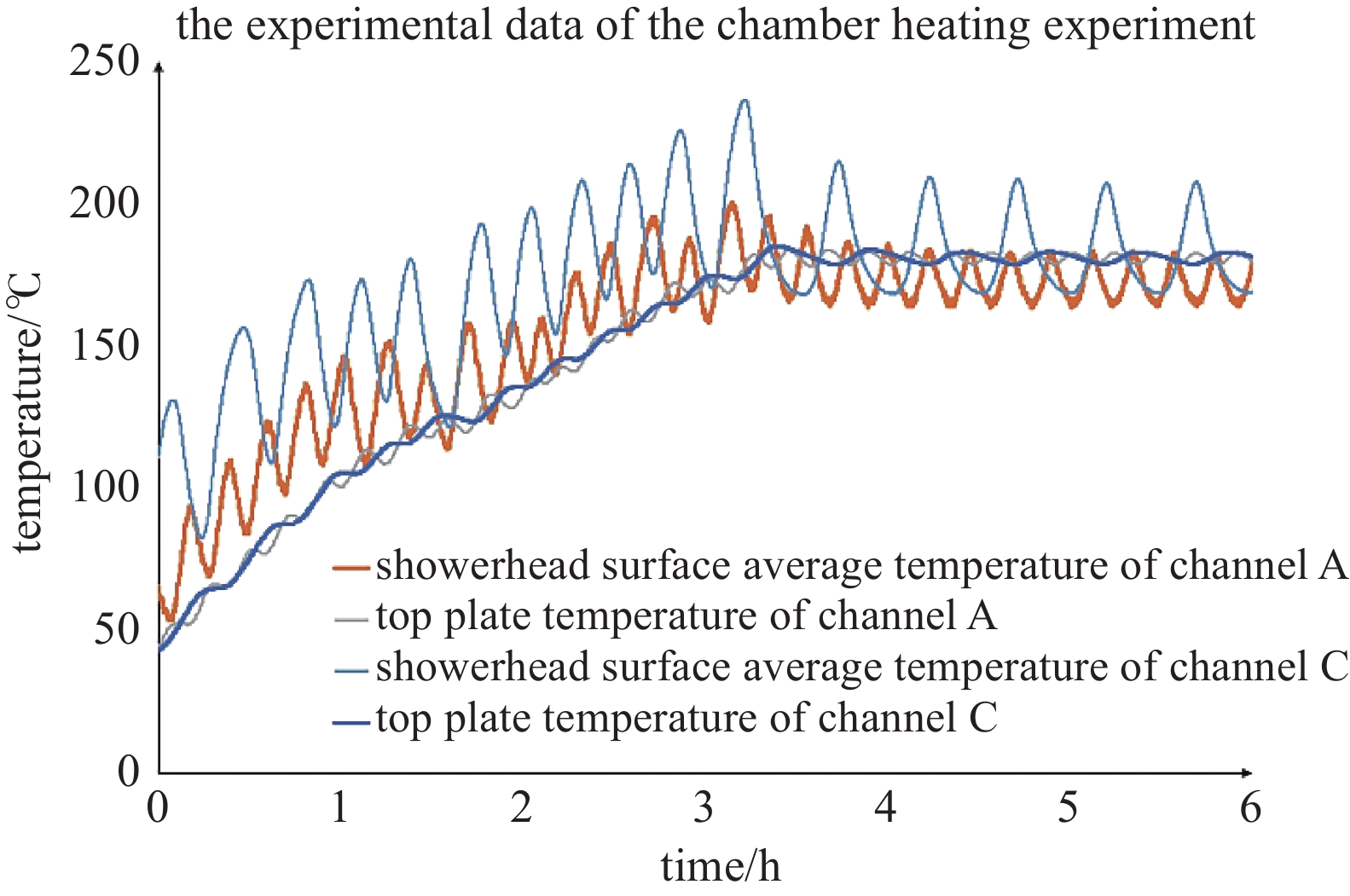

启动加热器,使腔室从室温开始升温,经过4 h腔室温度达到平衡状态,测试数据如图6所示,平衡状态时两种结构的温控器显示温度均在±2℃之间波动,A结构的喷淋板表面最大温度波动在14℃左右,C结构的喷淋板表面最大温度波动在40℃左右,两者的温度波动谷值相近,但C结构的温度波动峰值高出A结构近三倍。

以测温点1、2、3、4、5的温度平均值作为喷淋板内圈温度,以测温点6、7、8、9的温度平均值作为喷淋板外圈温度,取两者差值为喷淋板内外圈温度差。在腔室温度平衡之后,每隔15 min记录数据,如下表3,共收集4组数据,并分别计算得到4组喷淋板内外圈温度差,最后得到A结构喷淋板内外圈平均温度差为10℃,C结构喷淋板内外圈平均温度差为33℃,与仿真结果基本符合,验证了仿真的正确性。

-

本文对腔室重要部件进气盖板的结构拓扑设计、以及整体腔室温度场的仿真研究,得出以下结论:

在不受射频干扰下,进气盖板的三种不同结构的腔室温度场没有明显差异,喷淋板下方2 mm处温度场大面积均匀,随散热通道与腔室距离变化波动很小,整体温度呈中间高边缘低的特质,中心与边缘的温差均为3℃左右。只是随着散热通道距离腔室距离变远,腔室温度分布的中心有向腔室边缘靠近的趋势;

在模拟射频的干扰下,散热通道与腔室距离越远,对腔室温度控制能力减弱,腔室温度场的温度保持性会变差,温度一致性大大降低。

经过实验验证,腔室的实际控温数据与仿真相吻合,进一步验证了仿真结果的有效性。

PECVD进气盖板结构对腔室温度场影响规律研究

The Influence of the Structure of PECVD Intake Cover on Its Temperature Field

-

摘要: 半导体薄膜沉积技术中反应腔室的温度控制直接影响晶圆沉积薄膜的质量与精度,为了良好实现在工艺过程中腔室温度的准确性和一致性,进行了腔室的重要部件进气盖板结构对温度场的影响特点及规律的研究。对进气盖板进行了结构拓扑设计、以及整体腔室温度场的理论分析与仿真研究。对比仿真结果,分析盖板不同散热结构对腔室内温度场的分布和影响规律。研究结果发现:在不受射频干扰下,进气盖板的三种不同散热结构对腔室温度场没有明显影响。喷淋板下方2 mm处温度场温度分布均匀,随散热通道与腔室距离变化波动很小,整体温度呈中间高边缘低的特质。在射频的干扰下,散热通道与腔室距离越远,其对腔室温度控制能力变弱,腔室温度场的温度保持性会变差,温度一致性大大降低。Abstract: The temperature control of the reaction chamber in semiconductor thin film deposition technology directly affects the quality and accuracy of products, and the influence of chamber structure on the temperature field was studied. The structural topology design of the intake panel, which is an important component of the chamber, and the theoretical analysis and simulation of the temperature field of the whole chamber are carried out. By comparing the simulation results, the distribution of the temperature field under different cooling conditions is analyzed, and the influence rule of different cooling conditions on the temperature field is summarized. The results show that the different structure of the intake cover has no obvious effect on the chamber temperature field without RF interference. The temperature distribution of the temperature field 2 mm below the spray plate is uniform, and it fluctuates little with the distance between the radiating position and the chamber. Under the interference of RF, the further away the radiating channel is from the chamber, the weaker the control ability of the radiating channel is.

-

Key words:

- Chip manufacturing /

- Reaction chamber /

- Temperature control /

- Mechanism design .

-

-

表 1 各种介质的参数

Table 1. Parameters for various media

介质 密度kg/m3 比热容kj/(kg·K) 导热系数W/(m·K) 动力粘度10−3 Pa·s 25℃水 997.0 4.179 0.609 0.903 40℃水 992.2 4.174 0.635 0.653 75℃水 974.8 4.191 0.671 0.380 40℃乙二醇溶液 1063.7 3.358 0.394 2.26 75℃乙二醇溶液 1042.0 3.493 0.410 1.07 表 2 各种介质的计算结果

Table 2. Calculation results for various media

介质 25℃水 40℃水 75℃水 40℃乙二醇溶液 75℃乙二醇溶液 进出温差℃ 17.0 14.1 10.5 9.2 5.9 表 3 不同结构喷淋板在温度平衡时的内外圈温差数据

Table 3. Temperature data of inner and outer rings of different showerheads at temperature equilibrium

温差1 温差2 温差3 温差4 温差5 平均温差 A结构 11℃ 10℃ 9℃ 11℃ 10℃ 10℃ C结构 35℃ 32℃ 31℃ 34℃ 33℃ 33℃ -

[1] 王志刚, 张伟儒, 李伶, 等. 氮化硅薄膜制备方法现状综述[J]. 现代技术陶瓷, 2007, 28(2): 12−18 (in Chinese) doi: 10.3969/j.issn.1005-1198.2007.02.004 Wang Z G, Zhang W R, Li L, et al. A review of current preparation methods of silicon nitride films[J]. Advanced ceramics, 2007, 28(2): 12−18 doi: 10.3969/j.issn.1005-1198.2007.02.004 [2] 黄广龙. 半导体制造技术综述[J]. 山东工业技术, 2016(11): 41−44 (in Chinese) Huang G L. Semiconductor manufacturing technology review[J]. Shandong Industrial Technology, 2016(11): 41−44 [3] 刘汉法, 张化福, 郭美霞, 等. 衬底温度对直流磁控溅射法沉积ZnO: Ti薄膜性能的影响[J]. 真空科学与技术学报, 2011, 31(1): 95−99 (in Chinese) Liu H F, Zhang H F, Guo M X, et al. Growth and characterization of Ti-Doped ZnO films by DC magnetron sputtering[J]. Chinese Journal of Vacuum Science and Technology, 2011, 31(1): 95−99 [4] Setyawan H, Shimada M, Ohtsuka K, et al. Visualization and numerical simulation of fine particle transport in a low-pressure parallel plate chemical vapor deposition reactor[J]. Chemical Engineering Science, 2002, 57(3): 497−506 doi: 10.1016/S0009-2509(01)00373-6 [5] Leroy O, Perrin J, Jolly J, et al. Thermal accommodation of a gas on a surface and heat transfer in CVD and PECVD experiments[J]. Journal of Physics D: Applied Physics, 1999, 30(4): 499−509 [6] 夏焕雄, 向东, 牟鹏, 等. PECVD腔室热流场数值仿真研究[J]. 人工晶体学报, 2012, 41(4): 1030−1036 (in Chinese) doi: 10.3969/j.issn.1000-985X.2012.04.039 Xia H X, Xiang D, Mu P, et al. Simulation of flow and thermal field in a PECVD reaction chamber[J]. Journal of Synthetic Crystals, 2012, 41(4): 1030−1036 doi: 10.3969/j.issn.1000-985X.2012.04.039 [7] 杨旺, 刘学平, 夏焕雄, 等. 工艺腔室温度场轮廓特性分析及传热结构设计[J]. 真空科学与技术学报, 2016, 36(1): 103−109 (in Chinese) Yang W, Liu X P, Xia H X, et al. Simulation of temperature profile and design of heat transfer structure for reactor of film growth on Si-Wafer[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(1): 103−109 -

首页

首页 登录

登录 注册

注册

下载:

下载: