-

随着电子技术的发展, 电子芯片的特征尺寸越来越小, 集成度越来越高, 对微电子器件的热管理提出了更严峻的挑战, 传统的冷却方法已经不能满足高性能芯片的冷却需求. 纳米流体从工质本身的导热能力出发, 提出了新的解决方案, 即在液体中添加一定比例的纳米尺寸金属或者非金属氧化物颗粒, 所形成的一种具备较高热导率的新型传热工质[1–5]. 纳米流体在较低的颗粒浓度下就可以实现较高的热导率增强比, 在油或水中添加体积分数为2.5%—7.5%的直径为100 nm的金属铜颗粒所形成的纳米流体, 其热导率相较于基液能够提高1.12—1.45倍[6]. 具有较高热导率的纳米流体在大功率电子元件的散热、高温超导体的冷却、热管理等诸多领域都具有广阔的应用前景[7–12].

纳米流体可以显著增强基液的导热性能, 因此关于纳米流体强化换热机理的研究具有重要意义. 国内外文献报道了数种不同的纳米流体导热性能增强的微观机制, 主要包括: 纳米颗粒的随机布朗运动, 纳米颗粒表面由基液分子吸附形成的类固液体层, 纳米颗粒的聚集和布朗运动, 基液的微对流作用等[13–21]. 但是, 关于纳米流体强化换热的微观机理, 目前仍然没有形成统一的结论, 仍然存在一定的争议[22].

影响纳米流体热物性的因素包括纳米流体的体积分数、颗粒的属性和基液的性质等[23–25]. 体积分数的增大意味着纳米流体中颗粒的比例增大, 增强了纳米颗粒与基液以及颗粒与颗粒之间的传热, 提高了纳米流体的热导率. 纳米流体的热导率与固体颗粒及液体本身的热导率强烈相关, 采用高热导率的颗粒所制备的纳米流体也同样具备更优异的导热性能. 碳纳米管(CNT)因其独特的物理结构和卓越的导热性能得到了研究人员的广泛关注, 将碳纳米管作为纳米颗粒添加到基液水中所形成的水/CNT纳米流体, 因其显著的导热性能在近几年得到了研究人员的广泛关注和深度研究[26–29].

悬浮在纳米流体中的纳米颗粒会不间断地进行随机布朗运动并与其他纳米颗粒碰撞形成团聚, 纳米颗粒的团聚会促进纳米流体内部的传热, 但颗粒团聚形成的沉淀物会对纳米流体的性能产生不利影响, 严重的甚至会导致设备堵塞, 缩短设备的使用寿命, 因此实现纳米颗粒在基液中的均匀分散一直是提高纳米流体长期稳定性的关键所在[30–33]. 超声波处理可能会在碳纳米管表面产生缺陷甚至是断裂, 严重影响碳纳米管的性能, 因此传统的超声波分散法并不适用于水/CNT纳米流体[34]. 为了解决这一问题, 研究人员采取了对碳纳米管进行功能化修饰的方法, 引入官能团对碳纳米管表面进行化学改性, 调整了碳纳米管的亲疏水性, 羟基化修饰后的碳纳米管表面带有更多的亲水基团, 使得碳纳米管能够更均匀地分散在水中, 减少了团聚现象. 其所制备的纳米流体也表现出良好的稳定性[35–37], 羟基化修饰还可以改变碳纳米管表面的性质, 增强其与水分子之间的相互作用力, 进一步促进热量的传递.

Janus颗粒是指在结构或形态上表现出不对称性的颗粒, Janus颗粒独特的不对称性使得其在基液中具备比普通颗粒更优异的扩散特性, 增强了颗粒与基液分子之间的热量交换, 进一步提高了纳米流体的热导率. 随着Janus颗粒不对称性的增强, 纳米流体导热性能提高更为明显[38,39]. 由此, 将功能化碳纳米管设计成为Janus颗粒或许可以使得水/CNT纳米流体具备更高的导热性能.

本文采用羟基对单壁碳纳米管表面进行化学改性, 通过改变羟基密度实现对碳纳米管亲疏水性的调控. 同时基于羟基化碳纳米管颗粒构建出相应的Janus颗粒, 即只对碳纳米管的一半表面进行羟基化处理, 另一半表面保持其原有的物理结构和性质. 采用平衡分子动力学方法, 模拟计算了两种水/CNT纳米流体在不同羟基化程度下的热导率, 并深入探讨了纳米流体的传热机制, 揭示了水/CNT纳米流体增强传热的微观机理.

-

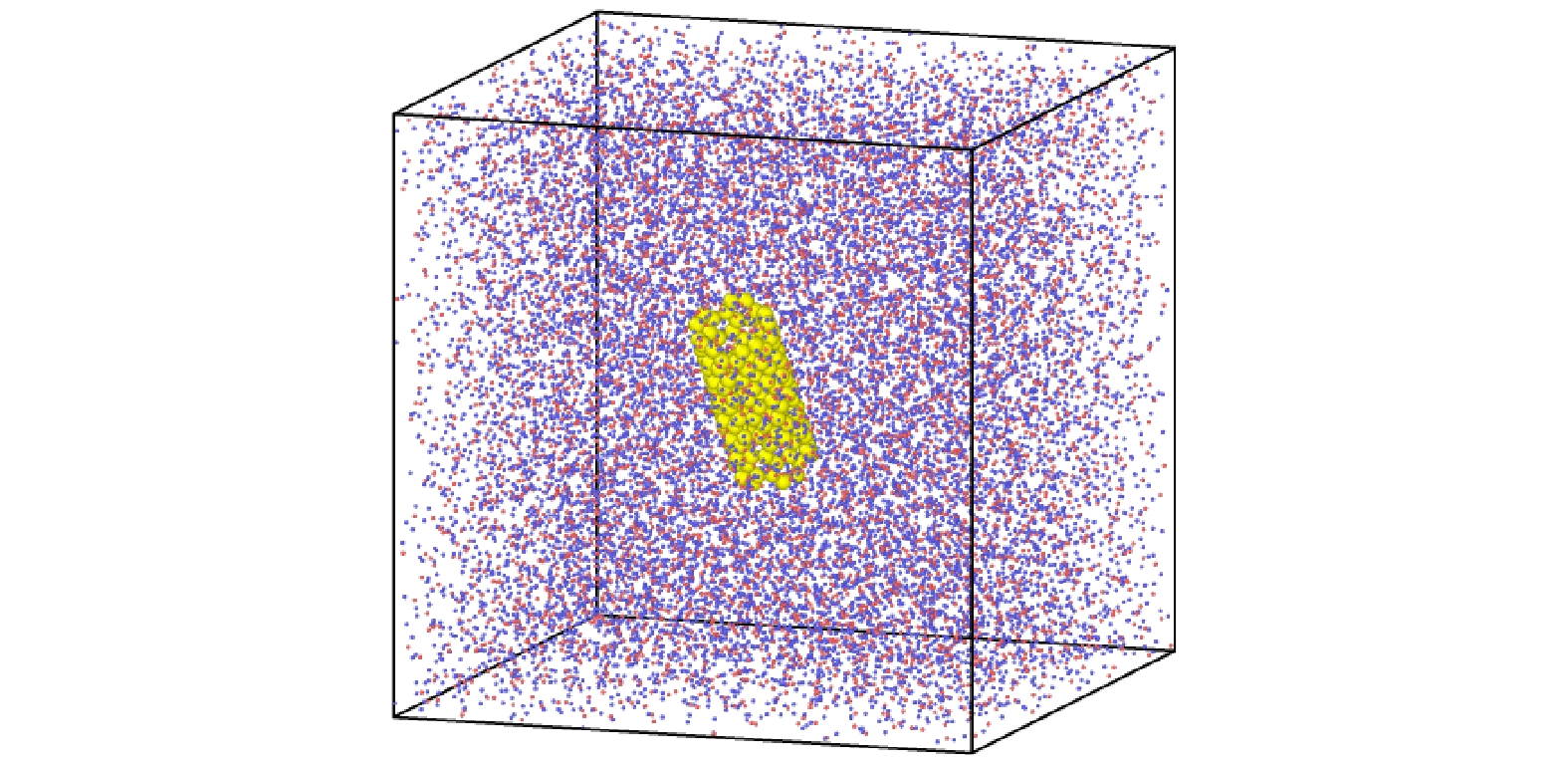

本文基于LAMMPS (large-scale atomic/molecular massively parallel simulator)软件, 建立了如图1所示的纳米流体分子动力学模拟系统, 模拟盒子的尺寸在3个方向均设置为5.4 nm. 该纳米流体系统以纯水作为基础液体, 在基液的中心位置放置了一个(5, 5)扶手椅型碳纳米管, 其直径为0.6785 nm, 轴长为1.8 nm.

如表1所列, 保持基液水分子数量和CNT体积等其余外部条件不变, 在单壁碳纳米管表面均匀添加不同数量的羟基, 可构建出具有不同亲疏水性的羟基化单壁碳纳米管(hydroxylated single-walled carbon nanotubes, SWCNT-OH). 为构建Janus颗粒, 本文对单壁碳纳米管的一半添加与SWCNT-OH同等密度的羟基, 另一半不添加羟基. 与SWCNT-OH颗粒类似, 改变羟基数量得到了表2所列的4种具有不同不对称性的SWCNT-OH-Janus颗粒. 引入了羟基密度这一概念来描述多种类型的SWCNT-OH颗粒, 具体而言, 羟基密度定义为羟基数与碳原子总数的比值, 而对于SWCNT-OH-Janus颗粒, 则是以羟基个数与碳原子总数的一半之比来定义. 利用平衡态分子动力学模拟计算不同类型CNT颗粒所对应的纳米流体的热导率.

模拟中固-液, 液-液之间的相互作用力采用了最常见的Lennard-Jones (L-J)势能函数, 碳纳米管内部碳原子之间的相互作用力, 则采用Tersoff势函数. 其中L-J势能函数表达式为[40,41]

式中, Uij为势函数, 参数ε和σ分别代表相互作用势阱深度和势能为零时的距离, rij为原子i和j之间的距离. 固-液原子之间的势能参数ε和σ选取由下列公式确定[40]:

-

本文采用平衡分子动力学(equilibrium molecular dynamics, EMD)方法模拟计算纳米流体系统的热物性参数. 通过统计原子之间的微观热流来得到宏观的热导率, 可由如下Green-Kubo公式计算[42]:

式中, κ是热导率, kB是玻尔兹曼常数, V是系统盒子的体积, T是系统温度, Jq是微观热流矢量,

$\langle\cdot\rangle $ 表示系综平均.径向分布函数(radial distribution function, RDF)表征了固定粒子周围相同或不同粒子的分布情况, 描述了被计算原子的密度与距离两个变量之间的函数关系[43]:

式中, r为到纳米粒子中心的径向距离, δr和n(r)为球壳厚度和粒子数. 根据其定义, 对于一个排列紧密地系统, g(r)首先会快速达到峰值, 然后随着距离的增大逐渐趋向于1. 在纳米流体系统中, 径向分布函数可以直观表达出颗粒表面类固液体层的形成及其变化.

碳纳米管在整个模拟过程中一直处在运动状态中, 即颗粒的随机布朗运动, 布朗运动的强弱可以通过扩散系数进行表征. 根据爱因斯坦的扩散理论, 均方位移(mean square displacements, MSD)的极限斜率等于其扩散系数, 对于三维各向同性的系统, MSD的计算式为[44]

式中,

${\boldsymbol r}_i(t) -{\boldsymbol r}_i(0) $ 是原子i在某个时间间隔t内的平移距离, 尖括号表示矢量在许多同样的时间间隔内的系综平均. 则扩散系数可由下式计算: -

模型在x, y和z三个方向上均采用周期性边界条件, 时间步长设置为1 fs. 初始系统在恒定温度下(300 K)采用NVT系综运行1 ns, 待系统稳定后, 采用NVE系综运行4 ns进行数据采集, 通过长时间的平均来得到纳米流体的物性参数.

为了兼顾计算精度和模拟时间, 需要首先确定模型中的水分子数量. 本文选择SPC/E模型来模拟水分子之间的相互作用, 通过SHAKE命令保持其键角、键长的刚性, 采用PPPM方法处理长程静电力, 模拟计算得到了3000个水分子的纯水系统的热导率(0.8212 W/(m·K)), 相较于实验数据(0.612 W/(m·K)). 由于目前缺乏能够准确描述水分子相互作用的模型, 关于纯水物性参数的计算仍然具有较大的误差, 本文的误差仍在可接受范围内[45].

-

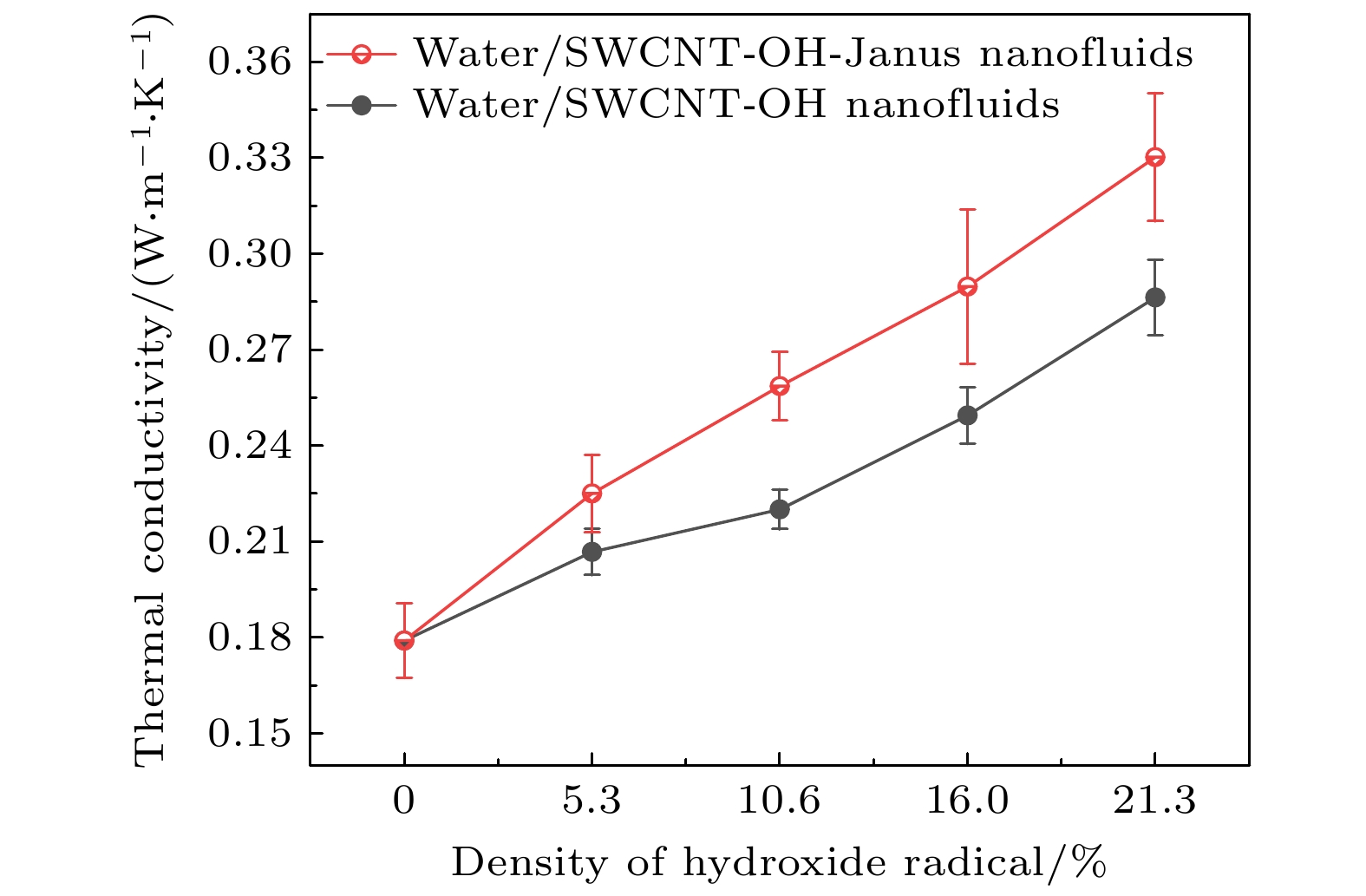

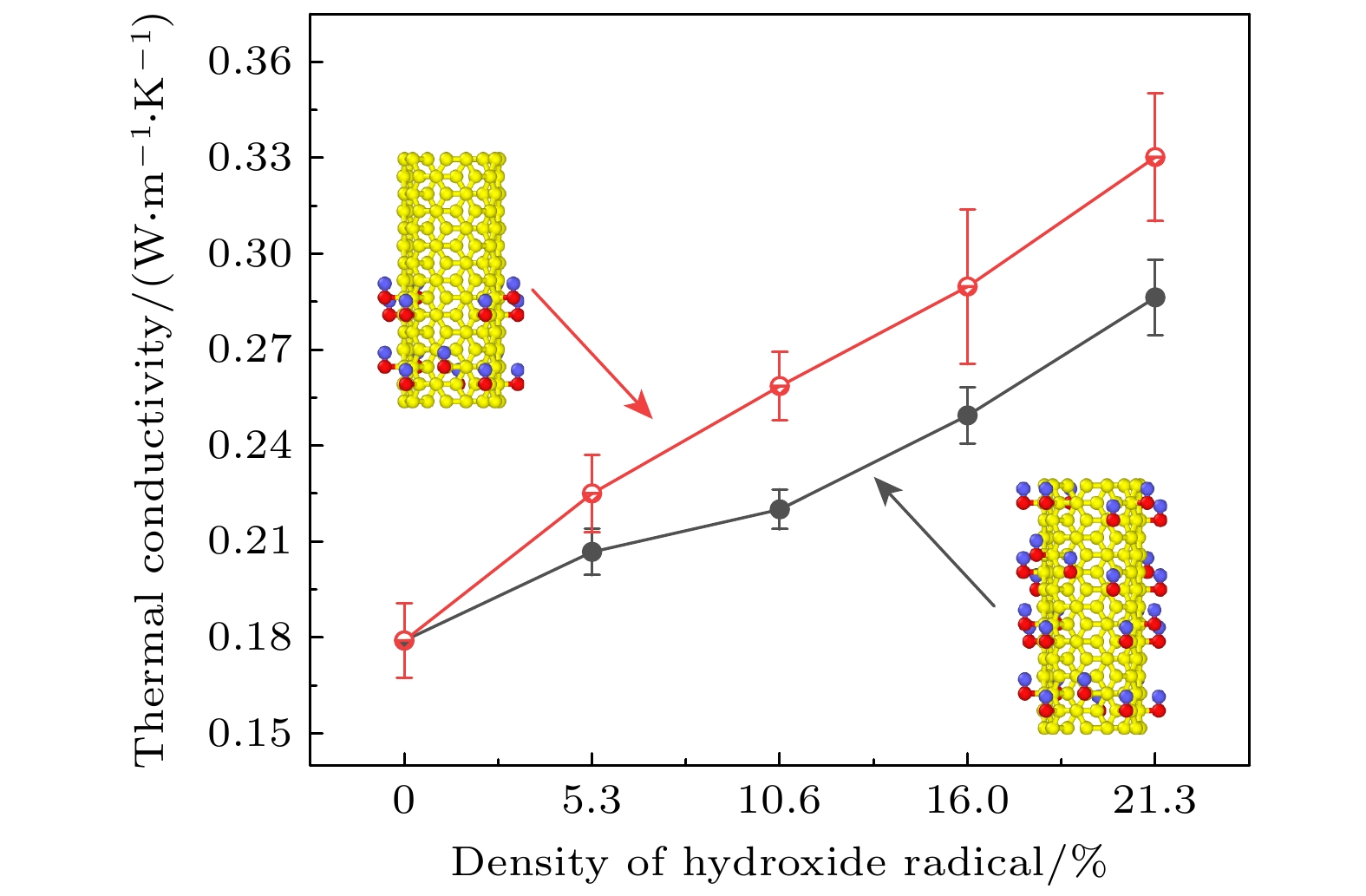

在基液水中添加了一个直径为0.6785 nm、轴长为1.8 nm的单壁碳纳米管形成了水/CNT纳米流体, 模拟计算结果表明, 该纳米流体的热导率为1.0481 W/(m·K), 相较于纯水提高了27.6%. 保持碳纳米管长度、底面直径等其他条件不变, 在碳纳米管的外表面引入羟基对其进行亲水化处理, 构建出SWCNT-OH颗粒; 只对碳纳米管的一半进行羟基化处理, 另一半保持不变, 可以得到SWCNT-OH-Janus颗粒, 通过改变附着在碳纳米管表面的羟基密度, 可以实现对CNT颗粒亲疏水性能的调控, 进而得到亲水程度不同的CNT颗粒. 利用平衡分子动力学模拟计算了水/SWCNT-OH和水/SWCNT-OH-Janus两种纳米流体在不同羟基密度下的热导率, 结果如图2所示. 根据计算结果可知, 随着碳纳米管表面羟基密度的提高, 碳纳米管本身从疏水逐渐变为亲水, 其对应纳米流体的热导率也随之升高. 计算结果表明, 水/SWCNT-OH-Janus纳米流体的热导率要始终高于同类型的水/SWCNT-OH纳米流体, 将羟基化碳纳米管颗粒设计成Janus颗粒, 能够显著提升水/CNT纳米流体的导热性能. 这一发现不仅为其在强化传热领域的应用提 供了坚实的理论基础, 同时也为开发具有高导热 性能和高稳定性的纳米流体提供了一条可行的新途径. 本文将从纳米流体的微观传热机理进行分析探讨.

-

在以往关于纳米流体的研究中, 研究人员发现围绕在金属纳米颗粒周围的基液会吸附在在颗粒表面形成液体层, 这是由于纳米颗粒与基液分子之间的相互作用力要远强于基液分子之间的相互作用力[15]. 由基液分子构成的吸附层处在液体和固体两种物理状态之间, 因此也被称为类固液体层, 该类固液体层的热导率要大于其在液体状态下的热导率. 吸附层的水分子在整个模拟过程中不断脱离CNT颗粒表面, 同时周围基液中的液体分子不断地被CNT吸附, 从而形成了动态的平衡. 因此, 吸附层的高热导率, 以及水分子的吸附脱附过程都能够促进纳米流体内部的传热, 提高纳米流体的热导率[13,14,46].

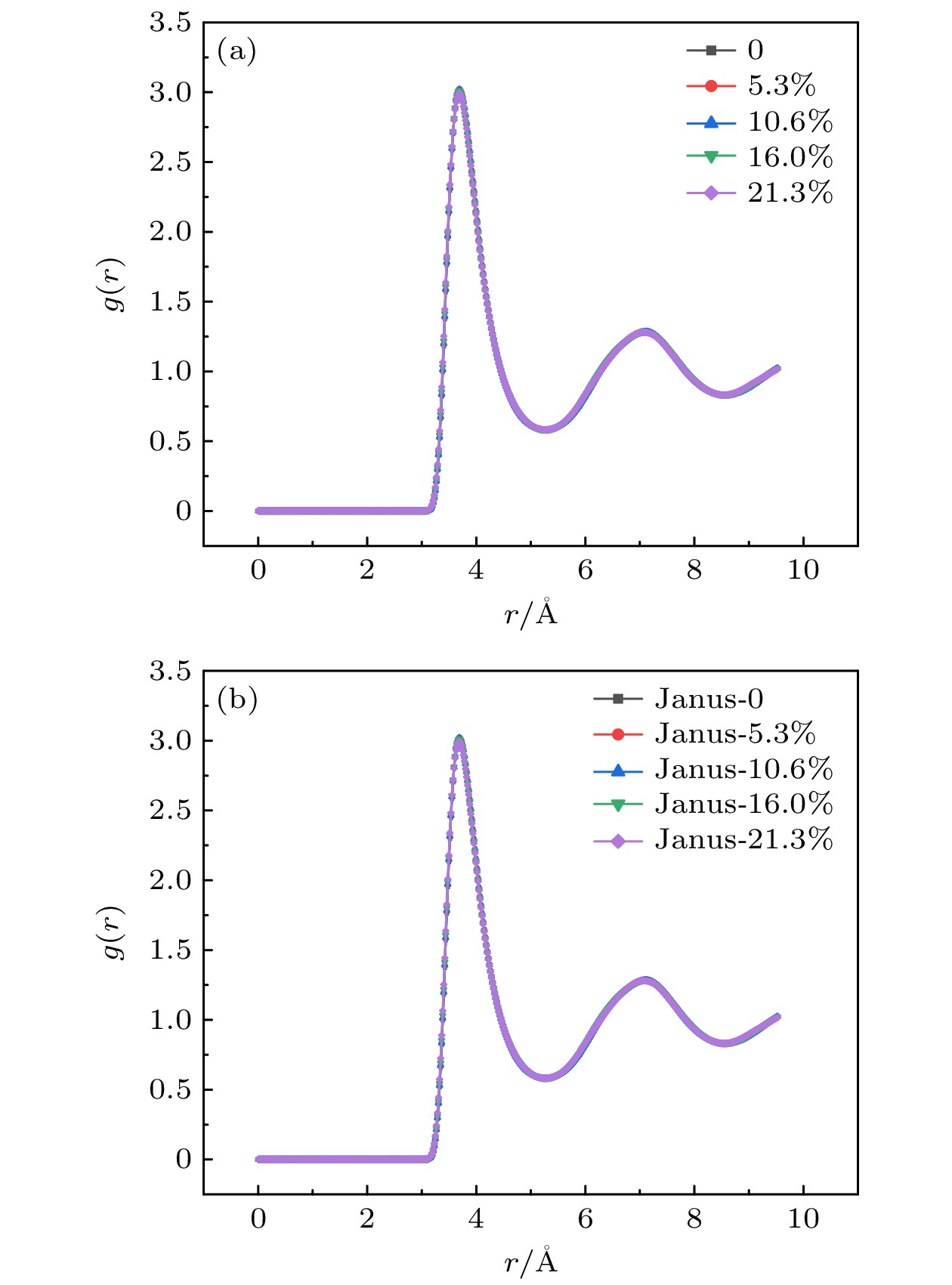

径向分布函数(RDF)描述了粒子密度随距离的变化趋势, 图3所示为水/SWCNT-OH和水/SWCNT-OH-Janus纳米流体在不同的羟基密度下氧-氧原子的RDF分布图, 表征了基液随羟基密度增长的变化. 两张图氧-氧原子RDF曲线的第1个波峰位置都出现在了21/6σO-O附近(0.37 nm), 对应于O-O原子之间L-J势能极小值处. 曲线随着距离增大逐渐收敛为1. 羟基密度的增大并未引起氧-氧原子RDF分布图的明显变化, 这表明CNT颗粒的羟基化基本不会改变基液水的物理状态.

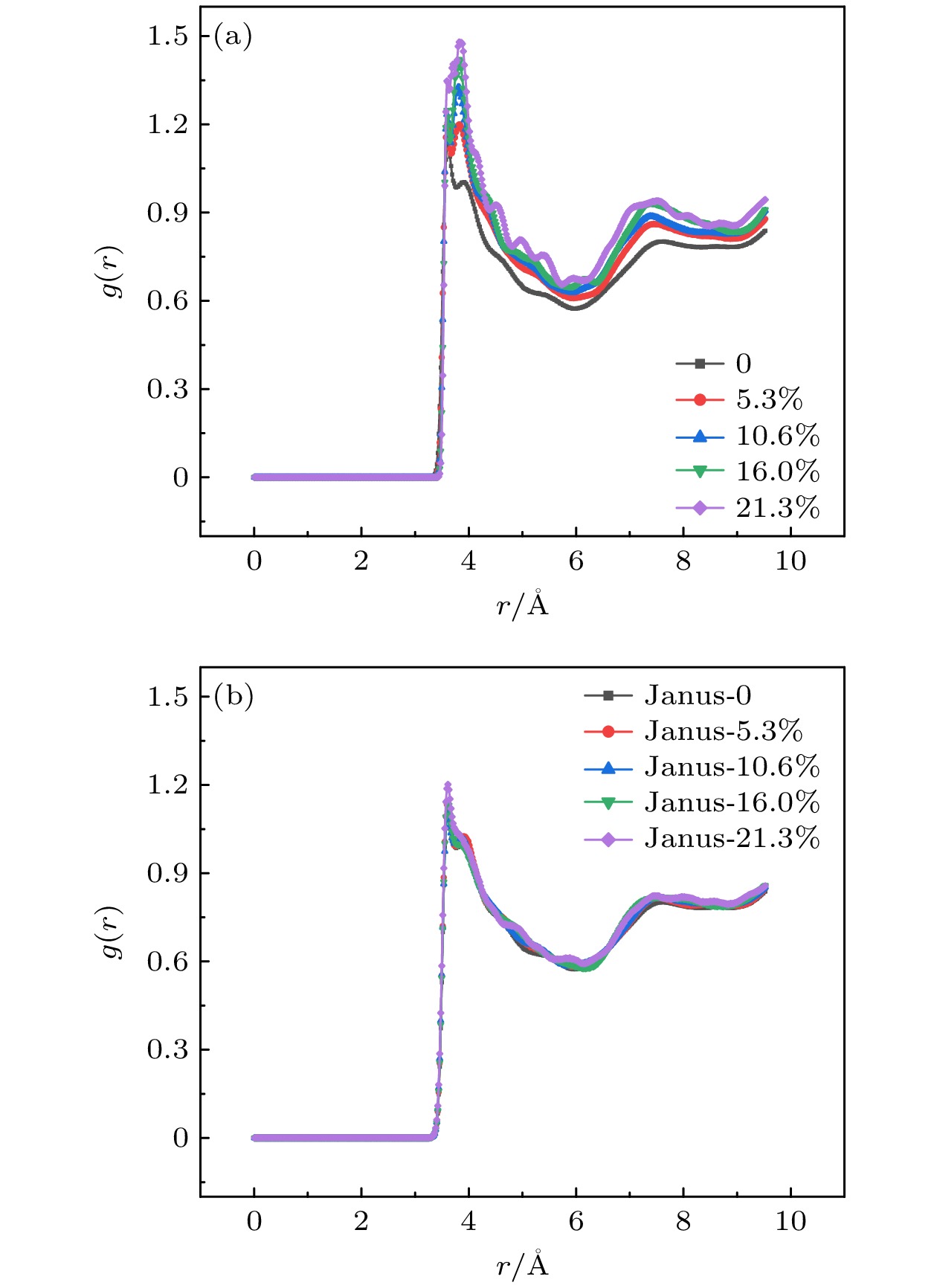

图4所示为水/SWCNT-OH和水/SWCNT-OH-Janus纳米流体在不同的羟基密度下碳-氧原子的径向分布函数, 两张图中波峰的出现均表明了CNT表面基液吸附层的形成. 碳纳米管表面引入羟基后, 羟基中的氧原子与水分子中的氧原子具有相似的电负性, 当两者接近时, 羟基的氧原子和水分子的氢原子互相吸引形成了氢键, 在这种特殊的分子间作用力下, 基液水分子被吸引附着在CNT表面. CNT表面羟基数量的提高会形成更多的氢键, 吸引到更多的基液水分子, 因此图4(a)中RDF曲线图波峰的数值会不断增长, 吸附层水分子数量的增长使得CNT表面的液体吸附层密度持续上升, 类固液体层效应更加明显, 其对应的纳米流体的热导率也呈现上升的趋势. 如图4(b)所示, 与水/SWCNT-OH纳米流体不同, 只对碳纳米管下半部分进行羟基化改造的水/SWCNT-OH-Janus纳米流体, 模拟计算得到的碳-氧原子RDF图并未产生明显变化.

-

由于界面两侧材料之间存在声子不匹配或者晶格结构不连续, 热流在通过材料界面时会发生温度不连续的现象, 即热量在两种材料界面处传递过程中存在一定的界面热阻. 界面热阻可通过固-液界面处的温差与热流密度的比值来确定:

式中, RK为界面热阻, q为穿过界面处的热流密度.

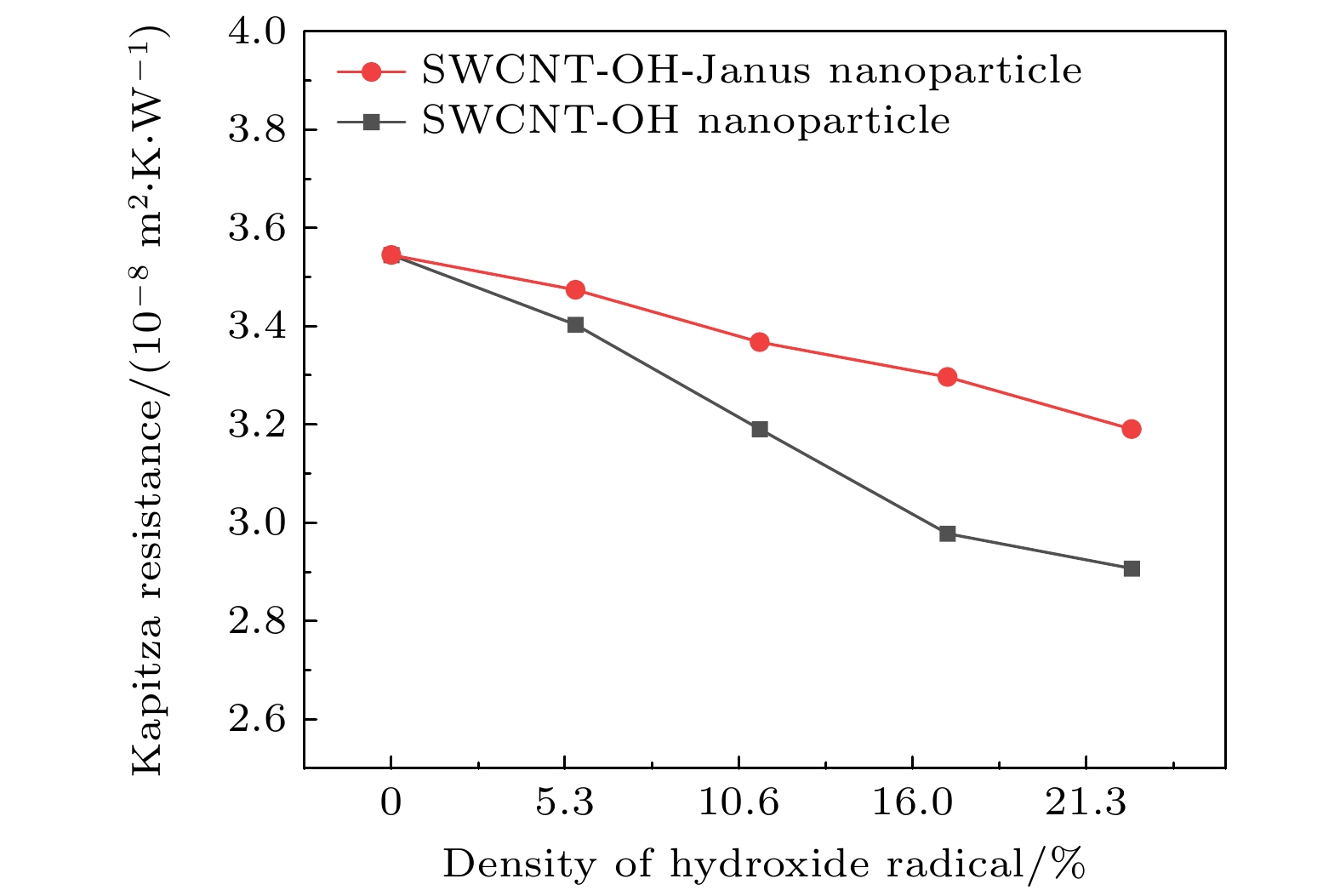

本文计算了不同羟基密度下两种碳纳米管颗粒与基液水之间的界面热阻, 计算结果如图5所示. 碳纳米管表面未引入羟基官能团时, 其与基液水之间的界面热阻仍处于较高水平. 引入羟基后, 由于羟基本身具有亲水性, 基液中的水分子被吸引在CNT表面, 同时羟基化修饰改变了碳纳米管的表面性质, 增强了其与水分子之间的作用力, 降低了CNT颗粒与基液水之间的界面热阻, 使得热量在两者之间的传递更为高效. 随着碳纳米管表面的羟基密度逐渐增大, 两种碳纳米管颗粒与基液水之间的界面热阻均会相应地逐步降低, 呈现出递减的趋势. 这一现象表明, 较低的界面热阻是羟基化CNT纳米流体热导率不断提升的重要原因之一. 由图5可知, 颗粒表面引入的羟基官能团较少, SWCNT-OH-Janus颗粒与水之间的界面热阻更大, 因而难以解释基于水/SWCNT-OH-Janus纳米流体的热导率高于同类型的水/SWCNT-OH纳米流体的机理.

-

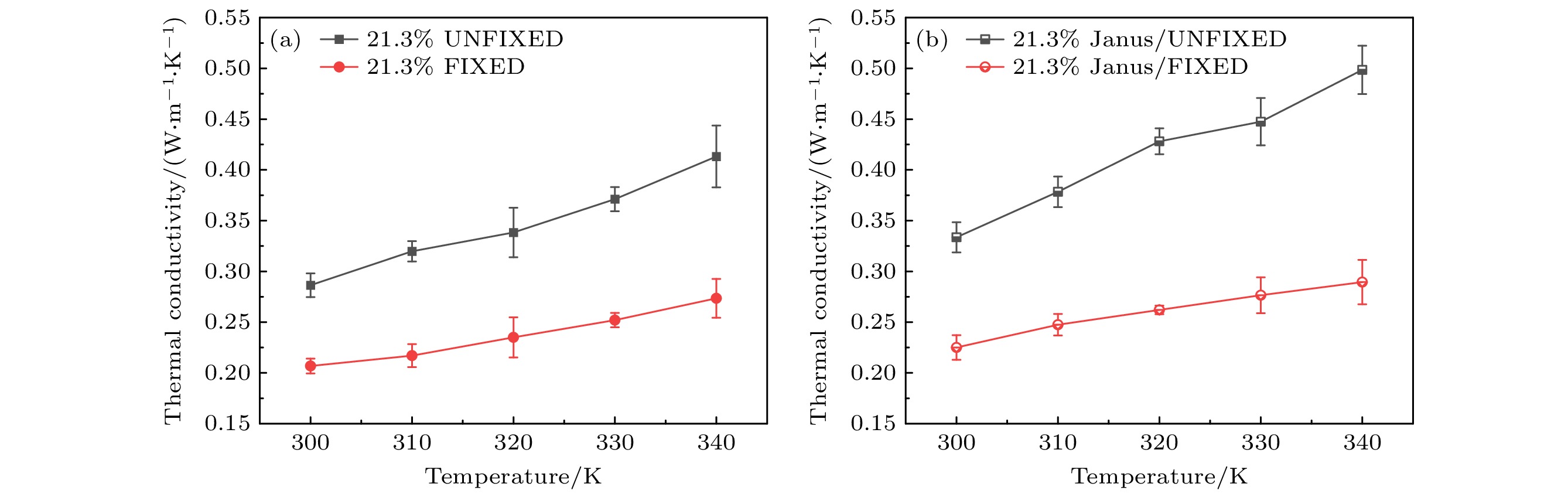

为了深入探讨CNT颗粒的布朗运动对水/CNT纳米流体热导率的影响, 本文设置了两组对照模拟, 一组保持原有条件不变, 允许CNT颗粒在整个模拟过程中随机自由运动, 另一组通过调整颗粒的初始速度及各方向的受力, 人为去除掉了CNT的布朗运动, 并将其固定在系统中心位置. 随后分别计算了两种CNT颗粒在固定和非固定条件下其对应纳米流体的热导率, 结果如图6所示. 模拟结果表明, 固定和非固定两种条件下, 水/CNT纳米流体的热导率均随着温度的增加而升高. 由于碳纳米管颗粒在整个纳米流体系统中所占的体积分数很小, 温度上升对纳米流体热导率的影响主要体现在基液水上. 人为限制CNT颗粒的布朗运动后, 固定颗粒的纳米流体热导率要显著低于同类型的非固定的纳米流体, 这一现象表明CNT颗粒的布朗运动在纳米流体的传热过程中起着重要的作用.

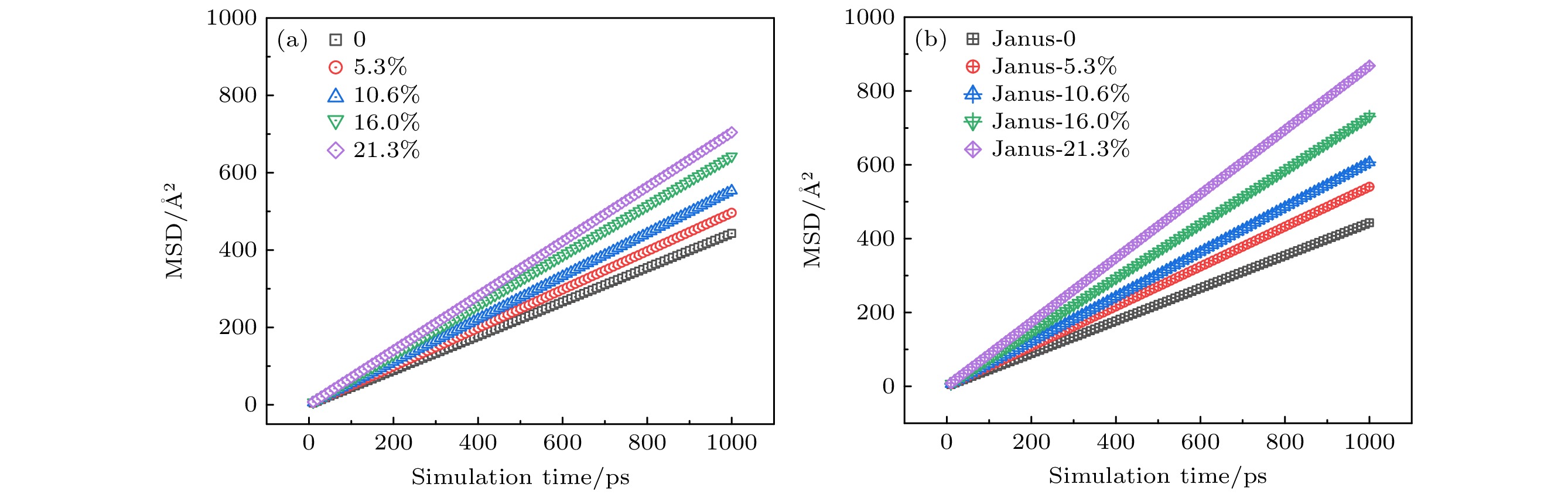

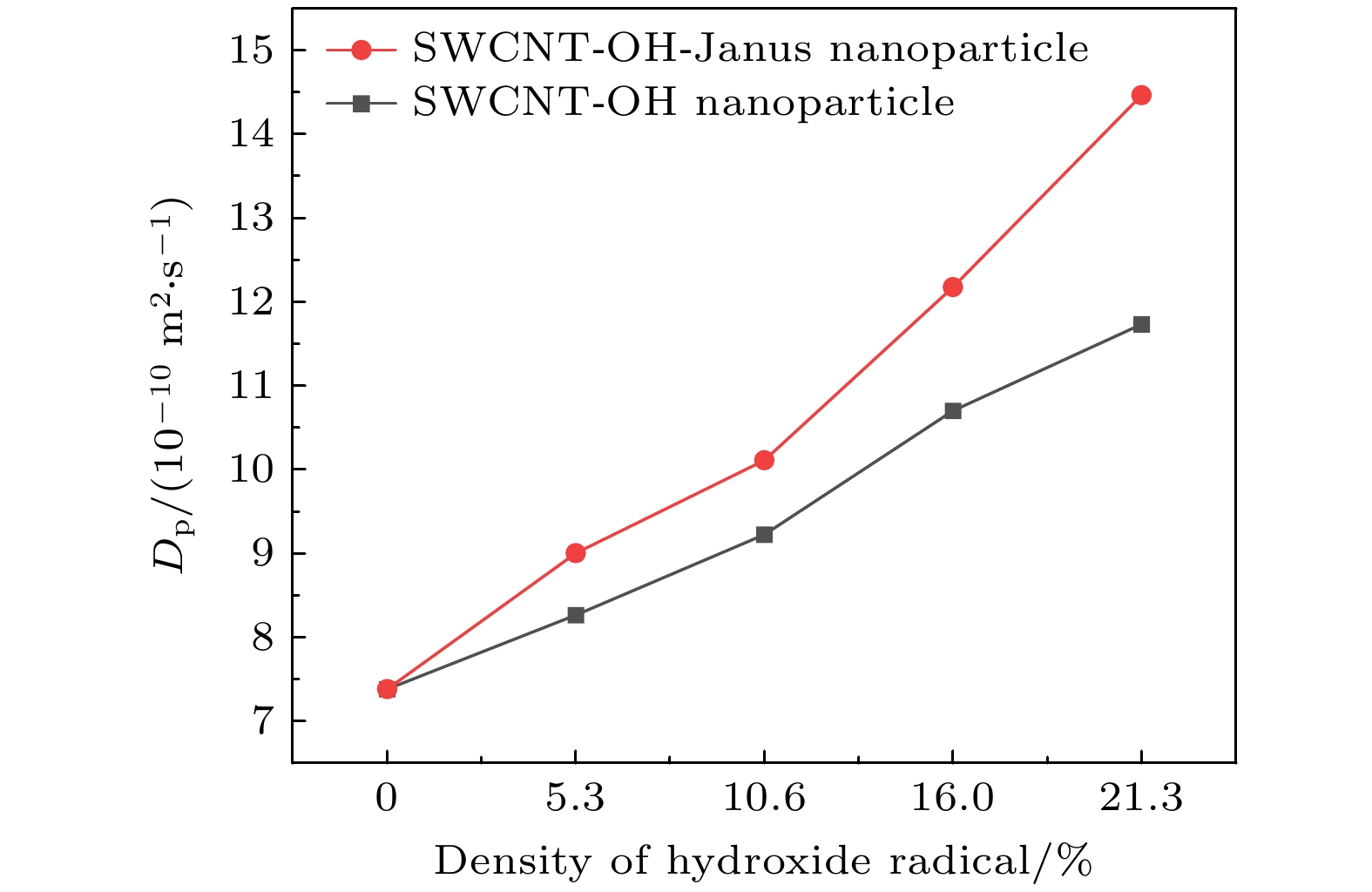

为了更为准确地描述不同类型CNT颗粒的布朗运动, 本文通过计算扩散系数来表征颗粒布朗运动的强弱, 图7展示了SWCNT-OH和SWCNT-OH-Janus两种颗粒在基液中的均方位移MSD, 计算MSD的极限斜率得到了图8所示的颗粒扩散系数. 计算结果表明, 随着CNT表面羟基密度的增长, 相应的其扩散系数也不断提高. 值得注意的是, Janus颗粒的不对称结构导致其在基液中所受的作用力更不均衡, 其布朗运动相较于普通颗粒更加强烈, 使得Janus颗粒扩散系数的增幅要明显高于普通颗粒. SWCNT-OH-Janus颗粒表面羟基数量的增长可以吸引到更多的基液水分子, 但其强烈的布朗运动使得水分子又迅速从颗粒表面脱离, 导致类固液体层的密度变化在SWCNT-OH-Janus颗粒表面并不明显. 颗粒扩散系数增幅的差异进一步凸显了布朗运动对两种纳米流体传热的贡献有差异.

-

本文将羟基化碳纳米管(SWCNT-OH)构建为Janus颗粒, 利用平衡分子动力学模拟方法, 探讨了SWCNT-OH颗粒和SWCNT-OH-Janus颗粒羟基化程度对水/CNT纳米流体导热性能的影响. 模拟结果表明, 随着CNT表面羟基密度的增大, 两种纳米流体的热导率均呈现上升趋势, 且水/SWCNT-OH-Janus纳米流体的热导率要始终大于同样羟基密度的水/SWCNT-OH纳米流体. 通过对颗粒表面的类固液体层、布朗运动、界面热阻等纳米流体传热微观机理的计算分析, 其结果表明, 在基液吸附层密度增长、颗粒布朗运动增强以及界面热阻降低等因素的共同作用下, 羟基化碳纳米管能够显著增强水/CNT纳米流体的导热性能. 对于水/SWCNT-OH-Janus纳米流体而言, 尽管Janus颗粒强烈的布朗运动影响了基液分子在其表面的吸附, 但其优异的扩散性能促进了纳米流体内部的能量交换, 使得布朗运动成为基于Janus碳纳米管的纳米流体增强传热的主要因素.

基于羟基化Janus碳纳米管的纳米流体导热特性

Thermal conductivity of nanofluids based on hydroxylated Janus carbon nanotubes

-

摘要: 碳纳米管本身所具有的卓越导热性能, 使得基于碳纳米管所制备的纳米流体也同样具有较高的热导率, 同时在碳纳米管表面添加官能团能够有效增强水/碳纳米管纳米流体的稳定性. 本文将羟基化碳纳米管构建成为Janus颗粒, 基于平衡分子动力学模拟方法, 计算了基于羟基化碳纳米管的纳米流体热导率, 并对其导热机理进行分析. 计算结果表明, 在基液吸附层密度增长、颗粒布朗运动增强以及界面热阻降低等因素的共同作用下, 基于羟基化碳纳米管的纳米流体具有比普通碳纳米管纳米流体更强的导热性能. 羟基化碳纳米管构建的Janus颗粒在基液中具备更强的布朗扩散能力, 因而可以进一步提高水/碳纳米管纳米流体的热导率. 本文揭示了基于羟基化Janus碳纳米管的纳米流体导热机理, 为新型传热工质制备提供参考.Abstract: The excellent thermal conductivity of the carbon nanotubes leads to the high thermal conductivity of the nanofluids prepared by carbon nanotubes. The addition of functional groups on the surface of the carbon nanotubes canimprove the stability of the water/CNT nanofluids. The excellent diffusion properties of the Janus particles result in the elevated thermal conductivity of the Janus nanofluids. In thiswork, hydroxylated single-walled carbon nanotube (SWCNT-OH) particles, as Janus particles, are constructed and a water/SWCNT-OH-Janus nanofluid model is proposed by introducing SWCNT-OH particles into a base fluid (water). By using equilibrium molecular dynamics simulations, the thermal conductivity of nanofluids is calculated. The mechanism of the enhanced thermal conductivity is investigated by analyzing the solid-like liquid layers formed by liquid molecules around particles, Brownian motion of CNT particles, and CNT/water interfacial thermal resistance. It can be concluded that the thermal conductivity of the nanofluids with SWCNT-OH particles can be enhanced compared with that of the nanofluids with normal SWCNT particles. The hydrogen bond between hydroxyl group and water molecules results in the adsorption of water molecules onto the surface of carbon nanotube. This process increases the density of the liquid adsorption layer on the CNT surface, thereby enhancing the effect of the solid-liquid layer. The hydroxyl groups on the CNT surface degrade the solid-liquid interfacial thermal resistance, which promotes the heat transfer within the nanofluids. Moreover, the hydroxyl groups also enhance the interaction between the CNT particles and the water molecules,leading to stronger Brownian motionof particles. The combination of these factors will be responsible for the enhancement thermal conductivity of the water/SWCNT-OH nanofluids.For SWCNT-OH-Janus nanofluids, the thermal conductivity can be further enhanced, owing to the strong Brownian motion of the Janus particles.

-

Key words:

- nanofluids /

- single-walled carbon nanotubes /

- Janus particles /

- hydroxide /

- molecular dynamics simulation .

-

-

表 1 亲疏水性不同的SWCNT-OH颗粒

Table 1. SWCNT-OH particles with different hydrophilicity.

颗粒类型 SWCNT-OH颗粒 羟基数量 0 8 16 24 32 羟基密度/% 0 5.3 10.6 16.0 21.3 示意图

表 2 亲疏水性不同的SWCNT-OH-Janus颗粒

Table 2. SWCNT-OH-Janus particles with different hydrophilicity.

颗粒类型 SWCNT-OH-Janus颗粒 羟基数量 0 4 8 12 16 羟基密度/% 0 5.3 10.6 16.0 21.3 示意图

-

[1] Liu M S, Lin M C, Tsai C Y, Wang C C 2006 Int. J. Heat Mass Transf. 49 3028 doi: 10.1016/j.ijheatmasstransfer.2006.02.012 [2] Choi S U S, Zhang Z G, Yu W, Lockwood F E, Grulke E A 2001 Appl. Phys. Lett. 79 2252 doi: 10.1063/1.1408272 [3] Han X F, Lu L W, Yan S Y, Yang X H, Tian R, Zhao X Y 2021 J. Therm. Sci. 30 1581 doi: 10.1007/s11630-021-1501-9 [4] Ishii K, Ogiyama T, Fumoto K, Nishina Y 2024 Appl. Phys. Lett. 125 023104 doi: 10.1063/5.0210446 [5] 王军, 崔鑫, 夏国栋 2023 北京工业大学学报 49 1116 doi: 10.11936/bjutxb2022030015 Wang J, Cui X, Xia G D 2023 J. Beijing Univ. Technol. 49 1116 doi: 10.11936/bjutxb2022030015 [6] Xuan Y M, Li Q 2000 Int. J. Heat Mass Transf. 21 58 doi: 10.1016/S0142-727X(99)00067-3 [7] Liu B, Liang W H, Luo Z M, Sarvar S, Fereidooni L, Kasaeian A 2024 Mol. Liq. 414 126052 doi: 10.1016/j.molliq.2024.126052 [8] Xuan Y M, Duan H L, Li Q 2014 RSC Adv. 4 16206 doi: 10.1039/C4RA00630E [9] Rapp B, Hussam A 2023 J. Appl. Phys. 133 134302 doi: 10.1063/5.0138903 [10] Dai J H, Zhai Y L, Li Z H, Wang H 2024 J. Mol. Liq. 400 124518 doi: 10.1016/j.molliq.2024.124518 [11] Liu W W, Wang J, Xia G D, Li Z G 2023 Phys. Fluids 35 083316 doi: 10.1063/5.0161744 [12] Liu W W, Cui J, Wang J, Xia G D, Li Z G 2023 Phys. Fluids 35 032004 doi: 10.1063/5.0133385 [13] Yu W, Choi S U S 2004 J. Nanopart. Res. 6 355 doi: 10.1007/s11051-004-2601-7 [14] 谢华清, 奚同庚, 王锦昌 2003 物理学报 52 1444 doi: 10.7498/aps.52.1444 Xie H Q, Xi T G, Wang J C 2003 Acta Phys. Sin. 52 1444 doi: 10.7498/aps.52.1444 [15] Xue L, Keblinski P, Phillpot S R, Choi S U S, Eastman J A 2004 Int. J. Heat Mass Transf. 47 4277 doi: 10.1016/j.ijheatmasstransfer.2004.05.016 [16] 张智奇, 钱胜, 王瑞金, 朱泽飞 2019 物理学报 68 054401 doi: 10.7498/aps.68.20181740 Zhang Z Q, Qian S, Wang R J, Zhu Z F 2019 Acta Phys. Sin. 68 054401 doi: 10.7498/aps.68.20181740 [17] Karthik V, Sahoo S, Pabi S K, Ghosh S 2013 Int. J. Therm. Sci. 64 53 doi: 10.1016/j.ijthermalsci.2012.09.003 [18] Cui W Z, Shen Z J, Yang J G, Wu S H 2015 Appl. Therm. Eng. 76 261 doi: 10.1016/j.applthermaleng.2014.11.030 [19] 李屹同, 沈谅平, 王浩, 汪汉斌 2013 物理学报 62 124401 doi: 10.7498/aps.62.124401 Li YT, Shen L P, Wang H, Wang H B 2013 Acta Phys. Sin. 62 124401 doi: 10.7498/aps.62.124401 [20] Lenin R, Joy P A, Bera C 2021 J. Mol. Liq. 338 116929 doi: 10.1016/j.molliq.2021.116929 [21] 刘旺旺, 张克学, 王军, 夏国栋 2024 物理学报 73 075101 doi: 10.7498/aps.73.20231861 Liu W W, Zhang K X, Wang J, Xia G D 2024 Acta Phys. Sin. 73 075101 doi: 10.7498/aps.73.20231861 [22] Roni M R H, Shahadat M R B, Morshed A M M 2021 Micro Nano Lett. 16 221 doi: 10.1049/mna2.12034 [23] Jabbari F, Rajabpour A, Saedodin S 2017 Chem. Eng. Sci. 174 67 doi: 10.1016/j.ces.2017.08.034 [24] Cui W Z, Shen Z J, Yang J G, Wu S H, Bai M L 2014 RSC Adv. 4 55580 doi: 10.1039/C4RA07736A [25] Kamalvand M, Karami M 2013 Int. J. Therm. Sci. 65 189 doi: 10.1016/j.ijthermalsci.2012.10.005 [26] 侯泉文, 曹炳阳, 过增元 2009 物理学报 58 7809 doi: 10.7498/aps.58.7809 Hou Q W, Cao B Y, Guo Z Y 2009 Acta Phys. Sin. 58 7809 doi: 10.7498/aps.58.7809 [27] Jabbari F, Rajabpour A, Saedodin S 2021 Microfluid. Nanofluid. 25 102 doi: 10.1007/s10404-021-02489-w [28] Xing M B, Yu J L, Wang R X 2015 Appl. Therm. Eng. 87 344 doi: 10.1016/j.applthermaleng.2015.05.033 [29] Li X K, Chen W J, Zou C J 2020 Powder Technol. 361 957 doi: 10.1016/j.powtec.2019.10.106 [30] 陈文哲, 王霜, 翟玉玲, 李舟航 2023 化工进展 42 5700 doi: 10.16085/j.issn.1000-6613.2022-2257 Chen W Z, Wang S, Zhai Y L, Li Z H 2023 Chem. Ind. Eng. Prog. 42 5700 doi: 10.16085/j.issn.1000-6613.2022-2257 [31] Pang C W, Jung J, Kang Y T 2014 Int. J. Heat Mass Transf. 72 392 doi: 10.1016/j.ijheatmasstransfer.2013.12.055 [32] Hou J M, Shao C, Huang L Z, Du J Y, Wang R J 2023 Powder Technol. 430 119005 doi: 10.1016/j.powtec.2023.119005 [33] Zhou L, Zhu J W, Zhao Y F, Ma H H 2022 Int. J. Heat Mass Transf. 183 122124 doi: 10.1016/j.ijheatmasstransfer.2021.122124 [34] Rennhofer H, Zanghellini B 2021 Nanomaterials 11 1469 doi: 10.3390/nano11061469 [35] Premalatha M, Jeevaraj A K S 2017 Part. Sci. Technol. 36 523 doi: 10.1080/02726351.2016.1267286 [36] Rathinavel S, Priyadharshini K, Panda D 2021 Mater. Sci. Eng. B 268 115095 doi: 10.1016/j.mseb.2021.115095 [37] Zhang X, Zhang Y H, Yan Y R, Chen Z H 2022 Sol. Energy Mater. Sol. Cells 236 111546 doi: 10.1016/j.solmat.2021.111546 [38] Cui X, Wang J, Xia G D 2022 Nanoscale 14 99 doi: 10.1039/D1NR05630A [39] Kobayashi Y, Arai N 2019 J. Electrochem. Soc. 166 B3223 doi: 10.1149/2.0341909jes [40] Sarkar S, Selvam R P 2007 J. Appl. Phys. 102 074302 doi: 10.1063/1.2785009 [41] Tersoff J 1988 Phys. Rev. B 37 6991 doi: 10.1103/PhysRevB.37.6991 [42] Rudyak V Y, Krasnolutskii S L 2017 Tech. Phys. 62 1456 doi: 10.1134/S1063784217100206 [43] Huang J, Sang L X, Yang Q F, Wu Y T 2024 Sol. Energy Mater. Sol. Cells 277 113150 doi: 10.1016/j.solmat.2024.113150 [44] Koo J, Kleinstreuer C 2004 J. Nanopart. Res. 6 577 doi: 10.1007/s11051-004-3170-5 [45] Zhang C Z, Puligheddu M, ZhangL F, Car R, Galli G 2023 J. Phys. Chem. B 127 7011 doi: 10.1021/acs.jpcb.3c02972 [46] Wang R J, Qian S, Zhang Z Q 2018 Int. J. Heat Mass Transf. 127 1138 doi: 10.1016/j.ijheatmasstransfer.2018.08.117 -

首页

首页 登录

登录 注册

注册

下载:

下载: