-

众所周知, 第2代高温超导涂层导体(CC)以双轴织构的REBa2Cu3O7–δ (REBCO, RE = Y等稀土元素)为基础, 具有在液氮温度下不可逆磁场高、传输电流密度大等优势. 因此, 该类CC在各种强磁场领域具有广泛的应用前景, 是备受推崇的实用高温超导材料之一[1-4]. 然而, 目前要想实现高温超导CC的广泛应用, 需克服其制备工艺复杂、生产效率低、成本高等问题. YBCO薄膜的制备方法主要有物理、化学两类方法, 物理法例如脉冲激光沉积[5,6]、磁控溅射[7,8]等都要求高真空环境, 对设备要求高; 化学法例如化学气相沉积[9,10]、化学溶液沉积(CSD)[11]等, 其中CSD无需高真空设备、起始组分易于控制且原料利用率高, 特别适合低成本的大规模生产, 被认为是最有前途的技术路线[12,13].

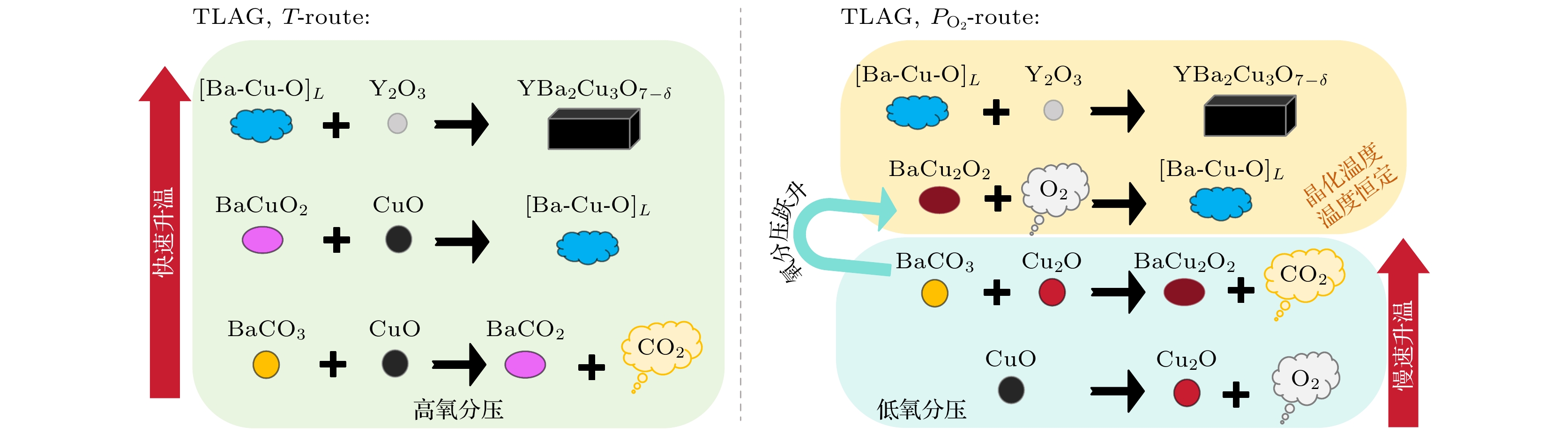

无氟金属有机沉积(FF-MOD)[14]就是CSD之一. 2020年, Soler等[15]报道的利用瞬态液相辅助(TLAG)的FF-MOD实现在单晶上YBCO薄膜100 nm/s的超快速生长, 比传统有氟方法快100倍[16,17]. 这是高温超导CC快速生长领域的重大突破, 多家机构开展相关研究. Chu等[18,19]是首批探索TLAG技术“产业化”的团队, 成功实现在柔性金属基底上YBCO薄膜60 nm/s的快速生长, 但载流性能低远不如在单晶基底上用相同方法制备的高质量YBCO薄膜[15,19-21]. TLAG-CSD (MOD)的基本原理[15,22]是通过快速升温与氧分压跃升两种方式, 消除BaCO3排出CO2生成Ba-Cu-O固相, 在达到一定条件后形成Ba-Cu-O液相([Ba-Cu-O]L)最后与Y2O3反应形成YBCO, 相应的反应式如图1所示.

生成液相的多少与分布直接决定了YBCO薄膜的生长速率和反应均匀性[23,24]. 若Y2O3直接均匀混合在薄膜中, 液相的多少与形态会直接影响Y3+的过饱和度, 从而决定YBCO的外延取向, 并决定其最后的超导性能. 目前, 研究人员对缓冲层超快生长的结晶取向生长机理的深入研究还不够, 而其中对于液相的形成条件与分布状态的理解至关重要, 这有助于改进瞬态液相辅助生长YBCO薄膜的过程.

本工作采用TLAG-MOD法在LaMnO3基底上生长超导YBCO薄膜和完全[Ba-Cu-O]L薄膜, 研究了不同氧分压下钡铜比对前驱相的反应温度、中间相的存在情况、液相的出现条件与分布情况, 并形成无氟液相生成的基本模型. 本研究对深入理解液相形成规律、改进制备工艺, 改善性能, 进而推进其产业化发展具有促进作用.

-

TLAG-MOD法制备YBCO薄膜分为5个步骤: 前驱体溶液配制、涂覆、低温热解、高温晶化和吸氧相变. 前驱体溶液的配制是将干燥的Y(CH3COO)3 · 4H2O, Ba(CH3COO)2, Cu(CH3COO)3·H2O粉末按Y∶Ba∶Cu = 1.5∶3∶7 (记为1.5-3-7)或1∶2∶3 (记为1-2-3)的化学计量比混合, 溶于丙酸中, 在50 ℃下搅拌4 h至完全溶解. 冷却至室温后依次加入无水甲醇、三乙醇胺溶液, 在室温下搅拌至混合均匀, 静置得到YBCO前驱体溶液. 采用同样方法制备不添加Y相的前驱体溶液, 最后得到完全的[Ba-Cu-O]L薄膜. 本文对比研究Y∶Ba∶Cu = 0∶3∶7 (记为0-3-7)和Y∶Ba∶Cu = 0∶2∶3 (记为0-2-3)两种, 分别是铜过量组分和符合YBCO化学计量比的无Y相正常组分, 实验中所用的前驱液金属阳离子总浓度均为1.5 mol/L.

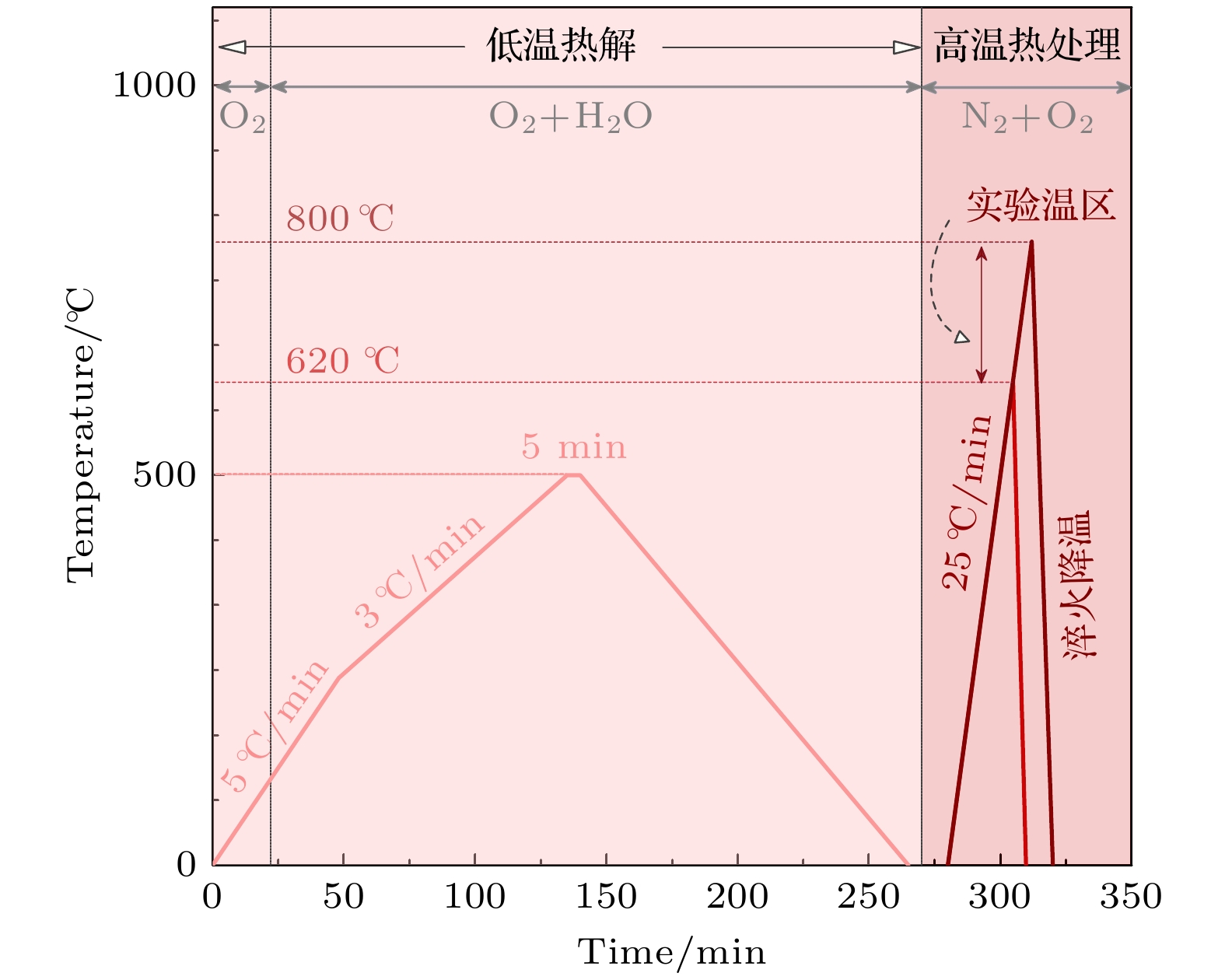

涂覆过程是先将LaMnO3/IBAD-MgO/Y2O3/Al2O3/Hastelloy基带[25](简称LaMnO3, 由上海上创超导科技有限公司提供)切割成长为2 cm的矩形短片, 以100 μm/s的下降速度浸入前驱体溶液中, 停留60 s, 再以1000 μm/s的速度拉起, 在80 ℃下干燥, 得到YBCO凝胶薄膜. 整个涂覆过程, 保持干燥环境, 以N2为保护气体. 实验中[Ba-Cu-O]L薄膜的热处理过程如图2所示, 凝胶膜需先进行低温热解, 240 ℃是5 ℃/min与3 ℃/min升温速率的切换温度, 其中110 ℃需要切换为湿氧气氛, 在500 ℃要求保温5 min, 最后自然降温. 中高温热处理过程对应于氧分压跃升路径下的慢速升温过程, 分别控制氧分压为1000 ppm和10 ppm, 在到达研究温度时便立即将薄膜拉出或投入液氮进行淬火降温, 整个淬火操作不超过10 s. 最后针对不同淬火温度的薄膜进行不同的数据表征. 文中氧分压单位的换算关系为10 ppm = 1 Pa, 1000 ppm = 1 mbar, 1 mbar = 100 Pa.

-

使用3 kW D/MAX 2000 V PC的Smartlab X射线衍射仪(XRD)对薄膜的相结构进行X射线能谱分析. 使用Bruker-Dimension Edge的原子力显微镜系统(AFM)对薄膜表面的均匀程度做表征. 使用德国ZEISS Sigma 300的扫描电子显微镜(SEM)分析薄膜表面的形貌特征, 并使用Oxford Xplore 30的能量色散X射线光谱(EDS)分析薄膜表面阳离子的分布.

-

短基带片通过涂覆操作在其表面得到胶体膜, 低温热处理过程将其转化为热解膜. 热解膜的主要成分是Y2O3, BaCO3, CuO三种纳米晶颗粒[20,23]. 因为YBCO晶粒由这3种纳米晶颗粒通过图1所示的两种晶化路线生成, 所以称它们为前驱相[20].

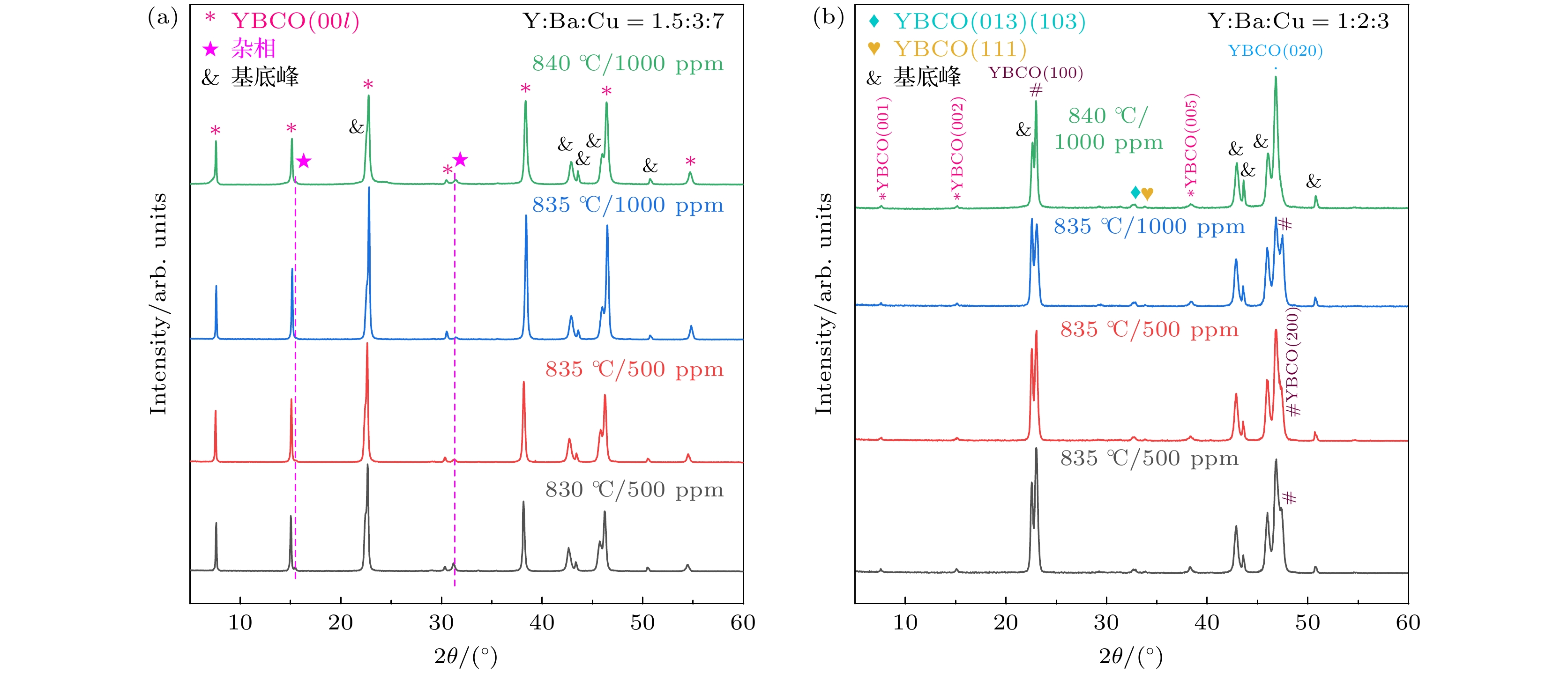

实验使用氧分压跃升的晶化路线生长YBCO外延薄膜, 发现1.5-3-7和1-2-3两组分薄膜在相同的生长条件下, 生长的YBCO外延取向有很大差异如图3所示. 在830—840 ℃, 500—1000 ppm氧分压(

$ {P_{{{\text{O}}_{2}}}} $ )下, 1.5-3-7组分薄膜能实现纯c轴取向生长, 而1-2-3组分薄膜只能实现以a/b轴为主的取向生长, 仅有少量c轴取向. 众所周知, 纯c轴的YBCO外延生长是保证高温超导CC高载流能力[26,27]的关键. Soler等[15,28]指出YBCO的外延取向由[Ba-Cu-O]L中Y3+的过饱和度决定, 而这两组分中Y元素含量相差不大, 分别是13%(1.5-3-7)和16.7% (1-2-3), 因此出现YBCO外延取向的差异应是两组分之间形成的[Ba-Cu-O]L有区别. -

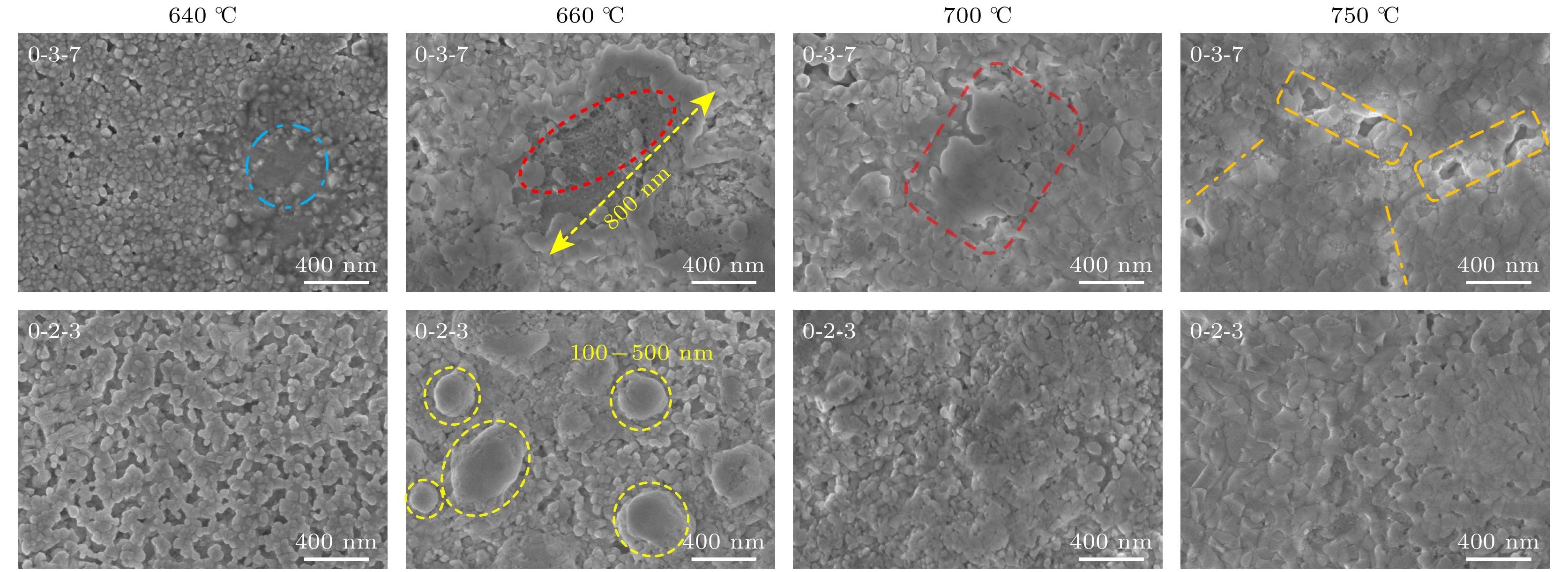

由于3种前驱相中Y2O3不参与[Ba-Cu-O]L的形成, 所以对比研究0-3-7和0-2-3两组分薄膜的中高温热处理过程. 实验过程均采用氧分压跃升路线的低升温速率, 控制气流氧分压, 研究液相的出现条件与分布情况. 图4是1000 ppm氧分压下0-3-7和0-2-3两种组分薄膜不同温度下淬火样品的表面形貌. [Ba-Cu-O]L是指薄膜在热处理过程中形成的熔融态[29], 所以其没有规则的形状, 在SEM图像上呈现出不规则的黑色阴影区[30], 区别于纳米晶颗粒的规则形状.

640 ℃时, 0-3-7组分薄膜表面已出现液相区, 而0-2-3组分仍是前驱相纳米颗粒. 可以发现0-3-7先于0-2-3组分20 ℃开始出现液相痕迹. 660 ℃时, 0-3-7组分出现蜂窝状熔融凝固态, 边缘更是呈现出成片状的不规则凝固态, 这直接证明已经出现[Ba-Cu-O]L, 直径范围达到800 nm; 0-2-3组分也出现点状液相区域, 直径范围在100—500 nm, 远小于0-3-7组分液相范围. 随着温度的继续升高, 这些区域开始相互连接并在表面铺展开来. 到750 ℃时, 这两组分薄膜表面都已基本被液相覆盖, 即形成完全的[Ba-Cu-O]L膜. 对比这两组分750 ℃时的完全[Ba-Cu-O]L膜, 0-2-3组分的液相区域间连接的更为紧密, 未出现分界线. 0-3-7组分表面的液相有明显的分界, 分界处还有很多的空隙见图4.

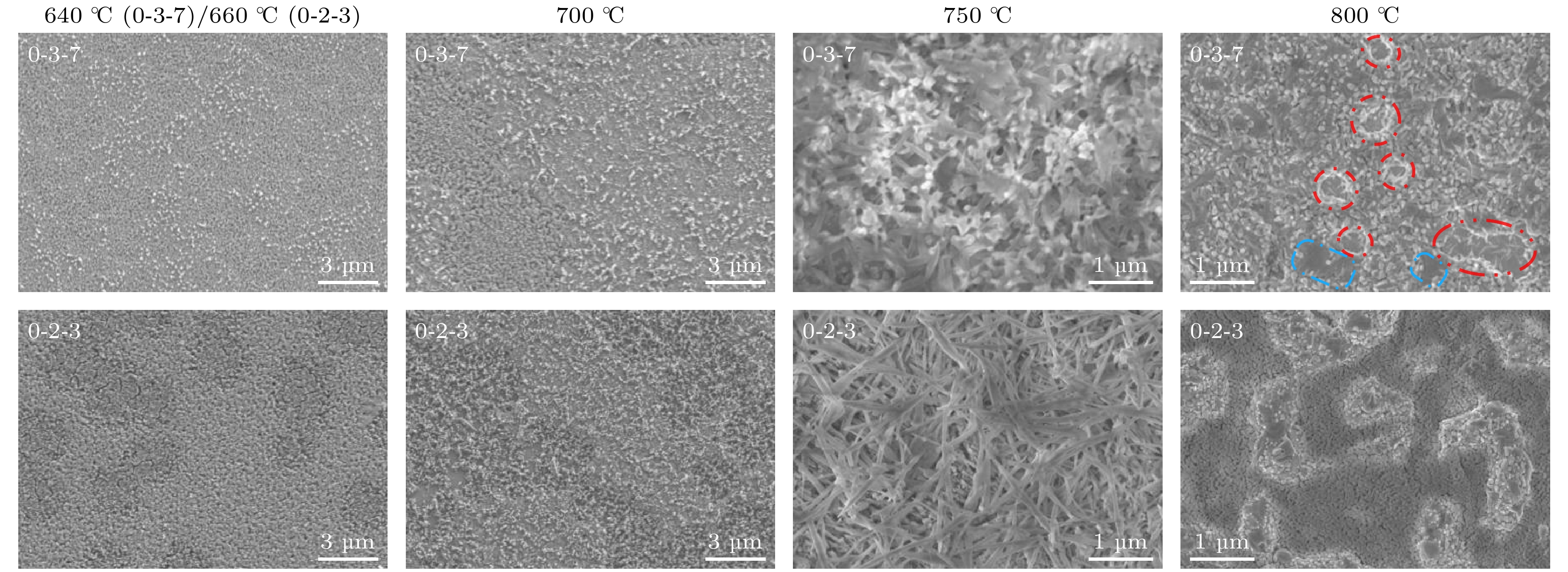

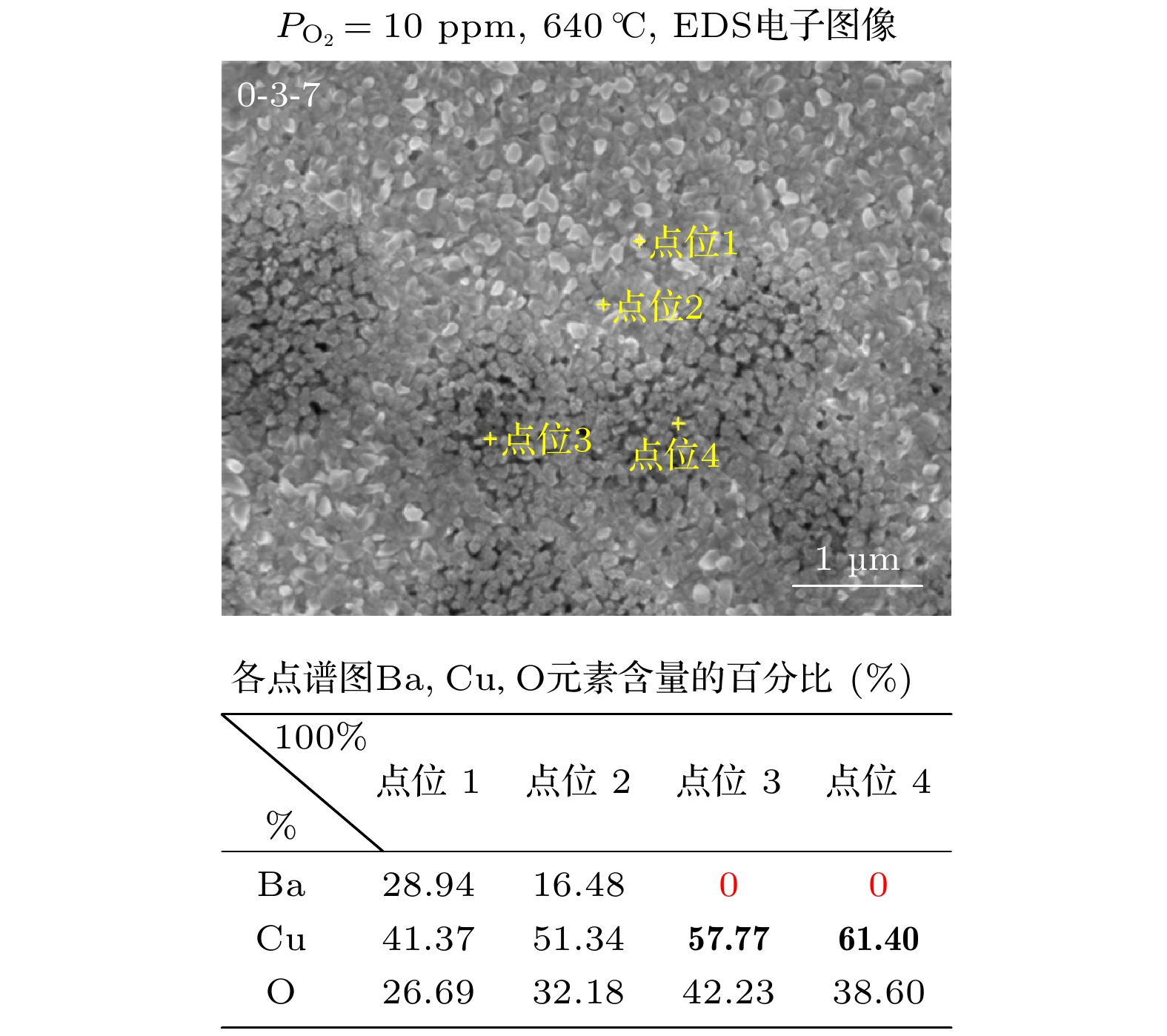

为探究低氧分压10 ppm下组分对液相形成与形态的影响是否具有相似的规律, 进行了该氧分压下0-3-7和0-2-3两组分薄膜的中高温热处理淬火实验, 对应的SEM图像如图5所示. 低氧分压下640 ℃时, 0-3-7组分薄膜表面有很多微小的白色颗粒并形成一定程度的连接与黑色区域成明显的交织分布, 而0-2-3组分在660 ℃时表面还未出现白色颗粒, 只有黑色斑块; 显然0-3-7组分比1000 ppm氧分压下的反应提前了. 通过EDS检测结果如图6所示, 数据显示黑色斑块富含Cu, O元素, 白色颗粒含有Ba, Cu, O元素, 这说明白色颗粒是钡铜氧相. 700 ℃时, 0-3-7钡铜氧颗粒增 大增多, 而0-2-3组分也被钡铜氧颗粒覆盖, 都出现类似针状的散落分布. 750 ℃时, 薄膜表面完全被针状的钡铜氧相覆盖, 0-3-7组分的针状钡铜 氧相短且粗还残留CuO颗粒, 0-2-3组分的反而是大量长且细的针状钡铜氧相. 针状钡铜氧相是由于淬火使用液氮, 温度骤降, 如此枝晶生长的结构 证明这过程中存在液相. 实验的过程中接触到环 境氧分压只有几秒, 可见氧分压的跃升能快速形成液相. 800 ℃时, 这两组分薄膜表面的液相区形成连接, 但0-3-7组分仍有明显的空隙, 液相区还有明显的阶梯形层状分布如图5的蓝色虚线框的 标识, 0-2-3组分液相多成圆卵状, 没有空隙, 连接 良好.

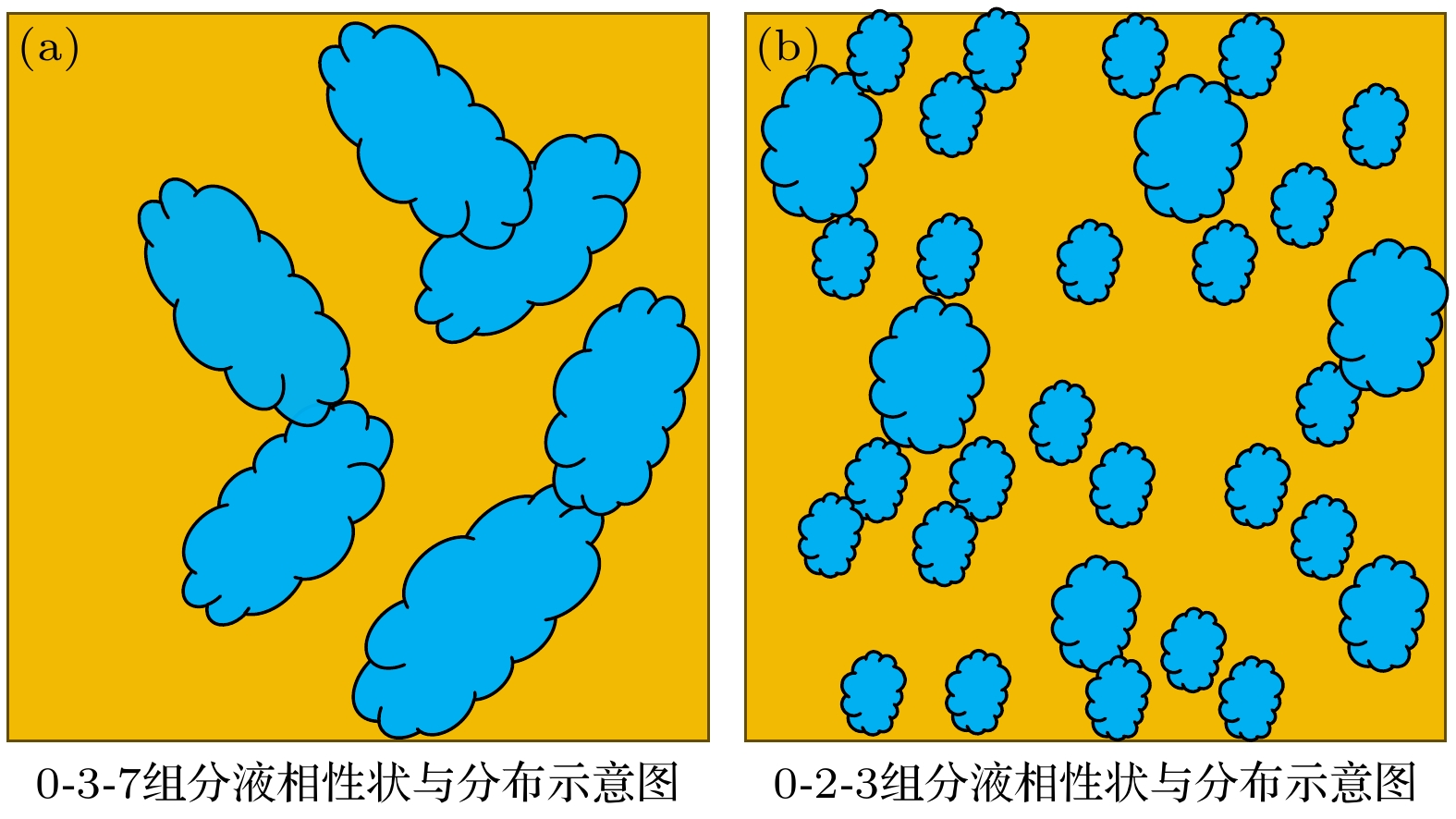

综上0-3-7组分比0-2-3组分更早形成液相, 而且高氧分压下660 ℃时0-3-7组分的液相区直径是0-2-3组分的2—3倍, 但是0-3-7组分的液相连接性远没有0-2-3组分好. 所以可得0-3-7组分的液相区大却分散, 0-2-3组分的液相区小而密集如示意图7. 因为[Ba-Cu-O]L是溶解Y2O3形成可迁移Y3+的区域, 也是YBCO的成核区, 因此在相同的生长条件下0-3-7组分的液相区表面积远小于0-2-3组分. 所以1-2-3组分中的液相与Y2O3晶粒接触更充分, 1-2-3组分液相区中的Y3+浓度就远高于1.5-3-7组分, 导致Y3+的过饱和度更高, YBCO就更容易a/b轴取向外延生长.

-

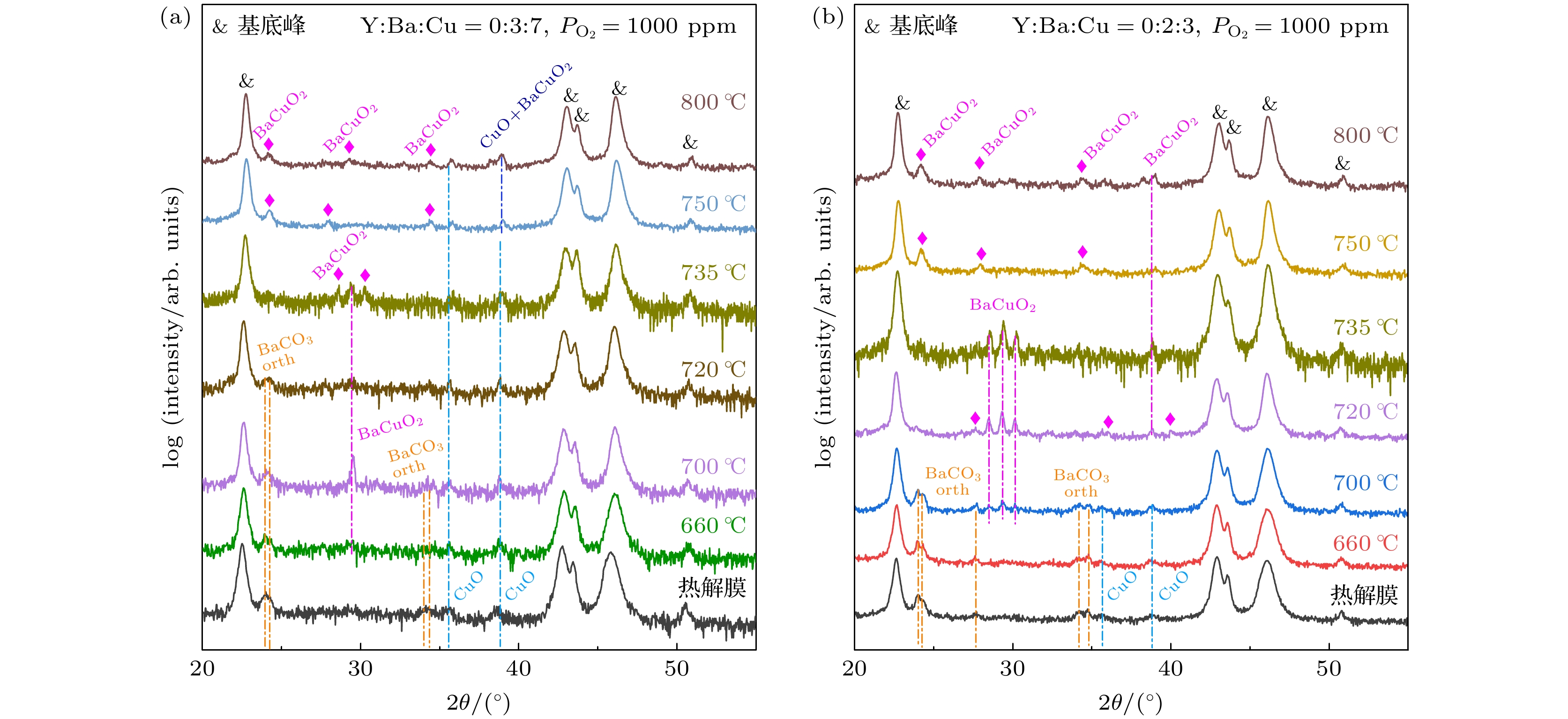

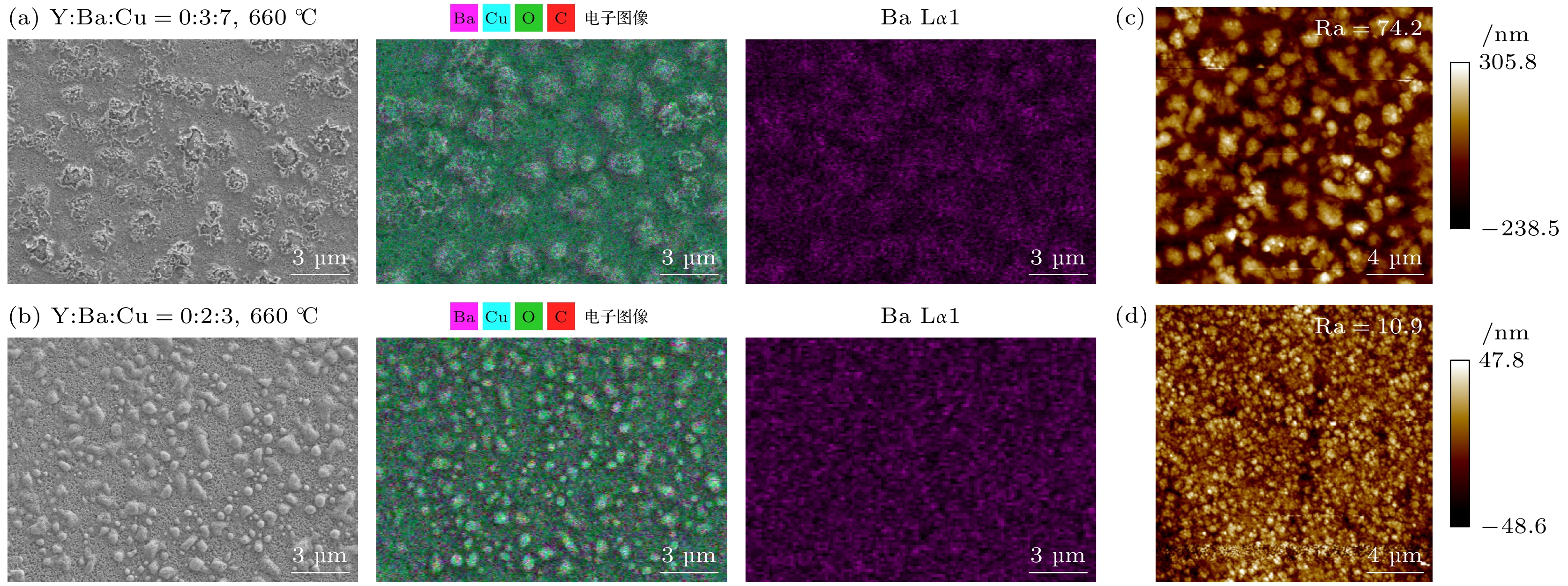

为探究造成0-3-7组分与0-2-3组分之间形成液相差异的深层次原因, 图8为0-3-7组分与0-2-3组分中高温热处理的物相转变过程的XRD图谱. 图中发现这两组分在BaCO3分解后形成的BaCuO2有明显差异, 0-2-3组分的BaCuO2在660 ℃显现出3个特征峰, 一直增强到735 ℃. 0-3-7组分到700 ℃显现的却是BaCuO2的单一特征峰. 这两组分中间相BaCuO2的取向差异在图9的SEM图像和EDS元素分析上也能体现, 两组分薄膜的表面形貌不同, 0-2-3组分表面是大小不一的石子状分布, 0-3-7组分则是大小一致的斑块. EDS元素分析显示这些石子状颗粒与斑块都富集Ba元素, 但0-2-3组分的Ba元素分布比0-3-7组分更加均匀. 单一特征峰的BaCuO2晶粒大而分散, 多特征峰的BaCuO2晶粒小而密集, 从而大幅降低薄膜表面粗糙度如图9(c), (d)所示.

BaCuO2特征峰的消失表明液相的大范围形成[21]. 0-2-3组分BaCuO2特征峰在750 ℃消失, 0-3-7组分的特征峰却在更早的720 ℃消失. 说明在1000 ppm的氧分压下, 两者完全变成液相的温度差距20—30 ℃. 这与文献[31-33]中指出0-3-7组分的液相温度最低的结论相符. 图8中两组分在750 ℃及之后的BaCuO2小峰是由于[Ba-Cu-O]L在快速冷却时以随机取向的铜酸钡相结晶析出[28]而形成. 最后, 0-3-7组分的CuO在800 ℃仍有残留, 这是铜过量而不可避免的.

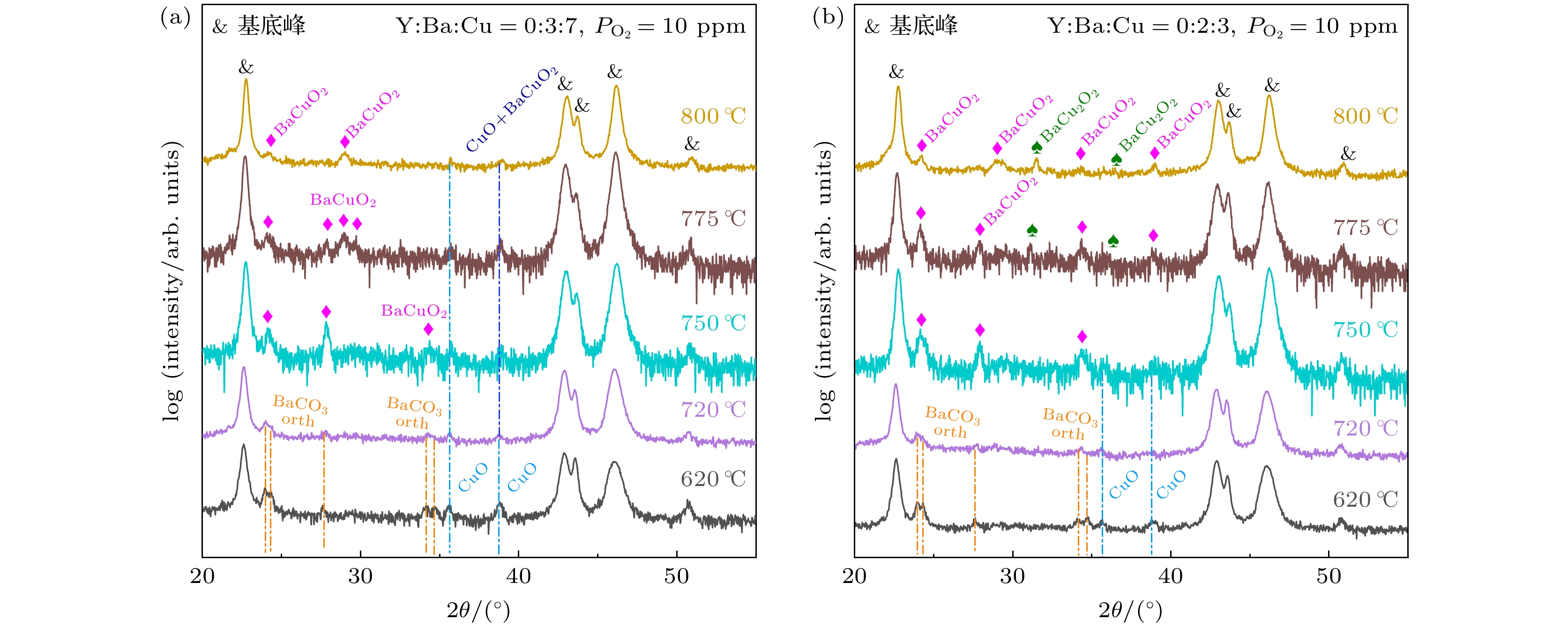

图10为10 ppm氧分压下0-2-3和0-3-7两组分薄膜物相演变的XRD图谱. 低氧分压的升温过程中, 两组分的BaCO3特征峰也一直在减弱, 到720 ℃时, 两组分都还有少量的BaCO3残余, 没有完全分解. 750 ℃时, 图10中2θ = 24°附近已转化为BaCuO2的特征峰.

750—800 ℃的高温段中出现随机取向的BaCuO2峰与高氧分压的同温区接近. 由于升温过程中一直处于低氧分压, 薄膜内部应是固相反应, 应生成BaCu2O2(s), 造成此原因是在投入液氮淬火的过程中, 短时间内接触到空气, 产生了氧分压跃升使得BaCu2O2(s)转变为[Ba-Cu-O]L并快速冷却造成. 在775—800 ℃的温区, 只在0-2-3组分中检测到BaCu2O2(s). 0-3-7组分的Ba元素总量少于0-2-3组分, 形成的BaCu2O2(s)总量相对较小, 而且0-3-7组分液相不致密, 如图5所示, 氧气扩散更快, 转化为液相更充分, 最后以钡铜氧结晶相析出, 导致没有在0-3-7组分中检测到BaCu2O2(s)特征峰.

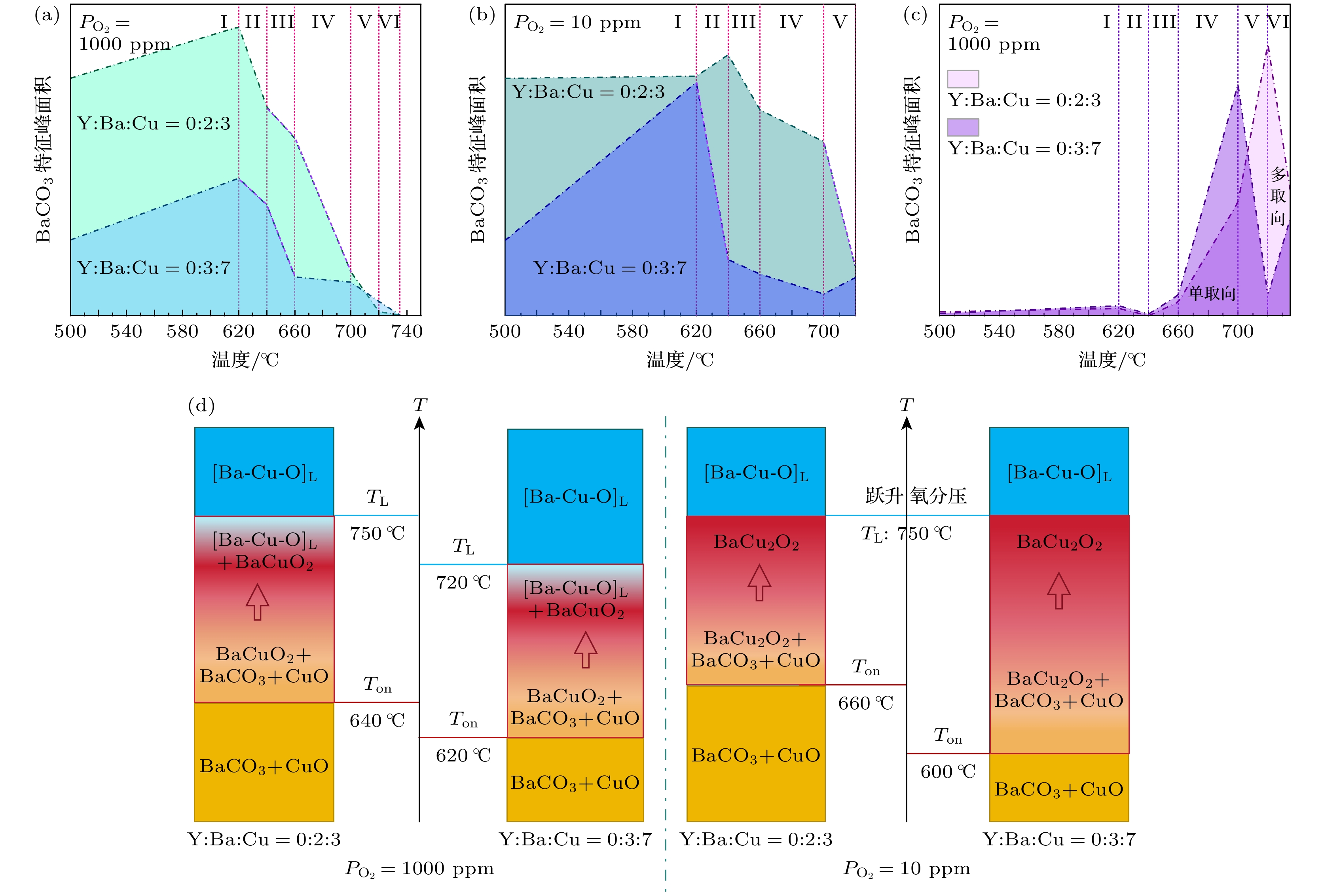

图11(a)—(c)为0-2-3和0-3-7两组分在不同氧分压的多个淬火温度下, BaCO3和BaCuO2的特征峰面积随温度的变化规律图. 高氧分压的升温过程图11(a)中, 两组分的BaCO3在Ⅰ温区都处于晶粒粗化阶段, 且由于前驱体溶液的总阳离子浓度相同, 0-3-7组分的BaCO3总量少于0-2-3组分. 对比图11(a)中两组分的BaCO3特征峰面积变化曲线, 两曲线的部分下降斜率接近(如图11(a)紫虚线标记部分), 0-3-7组分比0-2-3组分提前20 ℃. 但0-3-7组分的BaCO3分解反应没有提前完成. 735 ℃时, 两组分BaCO3的特征峰面积才同时趋近于“零”, 从图11(a)能看到, 0-3-7组分的整个BaCO3分解过程并不连续. 在Ⅳ温区内, 0-3-7组分的BaCO3特征峰面积基本没有变化, 是其生长单一特征峰的BaCuO2阶段如图11(c)所示, 而后BaCuO2转化为[Ba-Cu-O]L, BaCO3才得以继续分解. 可能是0-3-7组分形成单一特征峰的大BaCuO2颗粒, 导致一定阶段后, 残余的BaCO3被BaCuO2颗粒包围很难接触到CuO, 阻碍了BaCO3的进一步分解. 广泛液相的形成使离子的迁移率大幅度提高, 从而分解得以继续. 0-2-3组分形成的是多特征峰的小BaCuO2颗粒, BaCO3被中间相包围的概率低, 所以其分解过程一直连续.

低氧分压的升温过程图11(b)中, 两者曲线的下降斜率接近区(如图11(b)紫虚线标记部分)差距在80 ℃; 0-3-7组分在10 ppm的快速下降区比1000 ppm低了20 ℃, 0-2-3组分反而高了40 ℃. 足以说明低氧分压有利于降低0-3-7组分的BaCO3分解温度, 但对0-2-3组分反而是提高的. 虽然快速下降区相差80 ℃, 但结合两组分在1000 ppm的情况看, 应存在两段分解区, 即0-2-3组分的BaCO3分解开始温度在660 ℃左右, 0-3-7组分则在600 ℃左右. 最后0-3-7组分BaCO3的特征峰面积在700 ℃后有一定的升高, 是因为低氧分压反应形成BaCu2O2(s), 没有液相辅助导致残余的BaCO3晶粒粗化.

BaCuO2的特征峰面积分别在700 ℃ (0-3-7), 720 ℃ (0-2-3)达到最高, 两者相差20 ℃的温区, 与它们的BaCO3起始分解温度相差一致. 在Ⅵ温区, 0-3-7的BaCuO2再次升高这与Ⅴ温区BaCO3再次分解直接相关.

图11(d)为对高、低氧压下前驱相BaCO3与CuO反应温度的归纳对比图. Ton是BaCO3开始分解的温度, TL是BaCuO2完全转变为液相时的温度. 结合上述实验数据可以发现: 在1000 ppm氧分压下0-3-7组分的Ton低于0-2-3组分20 ℃; 在10 ppm氧分压下0-3-7组分的Ton低于0-2-3组分60 ℃. 1000 ppm氧分压时, 0-2-3组分的TL在750 ℃左右; 0-3-7组分的TL为720 ℃左右, 两者之间相差20—30 ℃. 10 ppm氧分压时, 这两个组分的TL都在750 ℃左右, 几乎没有差距. 不论氧压, 0-3-7组分都能提前开始分解BaCO3但总分解时长并没有缩短, 甚至在低氧压环境下, 整个分解时长被拉长.

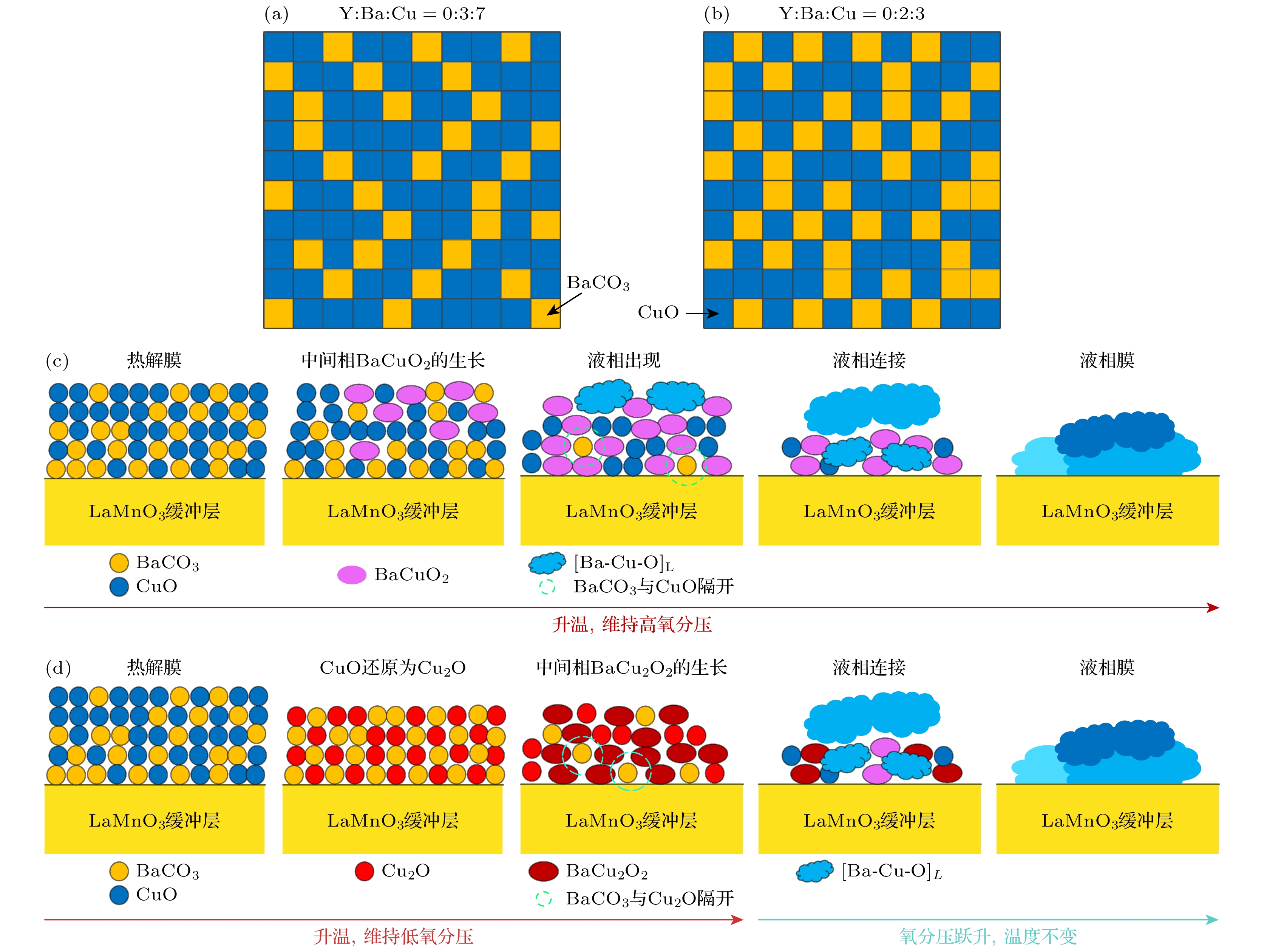

图12(a), (b)分别是0-3-7和0-2-3组分的前驱相均匀分布示意图, 10×10的单位面积内0-3-7组分的BaCO3单元平均与5.47个CuO单元接触, 0-2-3组分的BaCO3单元平均与4.65个CuO单元接触; 因此0-3-7组分的BaCO3更容易接触CuO反应形成单一特征峰的BaCuO2, 因为BaCuO2与CuO反应才能生成[Ba-Cu-O]L, 所以0-3-7组分的CuO量多就能更早出现[Ba-Cu-O]L, 但是单一特征峰的大BaCuO2晶粒更容易将残余的BaCO3晶粒包围如图12(c)虚线圈所示, 从而隔绝其与CuO晶粒的接触, 使得BaCO3的分解过程不连续. 同时大BaCuO2晶粒形成的液相区体积大, Ba元素不足, 导致0-3-7组分液相之间连接不完全, 存在较多空隙.

图12(c), (d)分别是高、低氧分压下完全[Ba-Cu-O]L膜的形成过程模型, 液相的形成具有点到面的特点, 高氧分压下液相的局域性明显, 低氧分下是依靠氧分压的跃升使BaCu2O2发生共晶反应来形成[Ba-Cu-O]L, 此情况下液相能够在几秒时间内广泛形成并连接. 若要得到均匀且没有任何前驱相残留的完全[Ba-Cu-O]L膜, 选择0-2-3组分更好.

-

本文采用TLAG-MOD法在LaMnO3衬底上生长超导YBCO薄膜和[Ba-Cu-O]L薄膜. 实验结果表明, 0-3-7组分液相的出现温度都比0-2-3组分低, 温差在20 ℃ (高氧分压)或40 ℃ (低氧分压). 0-3-7组分的液相区大而分散, 0-2-3组分的液相区小而密集, 导致0-3-7组分液相区的表面积更小, 溶解的Y2O3少, 使1.5-3-7组分的Y3+过饱和度较低, 能实现YBCO的纯c轴取向外延生长. 液相的形成由中间相决定, 高氧分压下两组分的中间相BaCuO2有取向和大小差异(0-3-7(单一特征峰, 晶粒大而分散), 0-2-3(多特征峰, 晶粒小而密集)), 这可能是造成这两组分液相形成时间和形态差异的原因. 本研究发现铜过量虽有利于降低前驱相反应时间, 但BaCO3的分解过程不连续, 并不能缩短反应总时长, 低氧分压下甚至延长了反应时间, 这与0-3-7组分的中间相更容易造成相分离相关. 最后0-2-3组分在高氧分压的750 ℃下得到完全的[Ba-Cu-O]L膜, 并提出了无氟液相生成的基本模型, 液相的形成具有点到面的特点. 本研究对液相形成与形态的影响因素做了分析, 完善了无氟法生长YBCO的反应模型, 对改善TLAG-MOD法生长YBCO具有指导性意义.

瞬态液相辅助无氟化学法制备YBa2Cu3O7–δ与完全[Ba-Cu-O]L液相膜: 中高温热处理过程中的相转变

Transient liquid phase-assisted fluorine-free chemical fabrication of YBa2Cu3O7–δ and complete [Ba-Cu-O]L liquid phase films: Phase transformations during intermediate-high temperature heat treatment

-

摘要: 瞬态液相辅助化学溶液沉积法(TLAG-CSD)中氧分压跃升路径生长YBa2Cu3O7–δ的外延取向依赖前驱相中的钡铜比. 为了探究这现象的深层机理, 本文在中高温热处理过程中探究了不同氧分压、不同钡铜比组分对钡铜氧液相([Ba-Cu-O]L)以及反应中间相转变的影响. 研究表明: 液相的形成都具有点到面的特性; 液相出现的温度差异、形态差异, 主要由组分决定, 氧分压只起辅助作用. Y∶Ba∶Cu = 0∶3∶7 (记为0-3-7)都先于Y∶Ba∶Cu = 0∶2∶3 (记为0-2-3)出现液相, 温差在20 ℃ (高氧分压)或40 ℃ (低氧分压). 实验发现这两组分的中间相性状存在差异, 高氧分压下中间相BaCuO2在0-3-7组分是单一特征峰, 晶粒大而分散; 0-2-3组分则是多特征峰, 晶粒小而密集. 导致0-3-7组分的液相区表面积小于0-2-3组分, 进而两组分液相中Y3+过饱和度不同, 造成YBCO的取向差异. 最后总结得出无氟液相生成的基本模型, 完全的[Ba-Cu-O]L膜可由0-2-3组分在750 ℃高氧分压下生成.

-

关键词:

- 瞬态液相辅助化学溶液沉积法 /

- YBa2Cu3O7–δ外延取向 /

- [Ba-Cu-O]L /

- 钡铜比

Abstract: The epitaxial orientation of YBa2Cu3O7–δ grown via the oxygen partial pressure jump pathway in transient liquid-phase assisted chemical solution deposition (TLAG-CSD) depends on the barium-to-copper ratio in the precursor phase. To explore the mechanism behind this phenomenon, in this work we investigate the effects of different oxygen partial pressures and barium-to-copper ratio components on the barium-copper-oxygen liquid phase ([Ba-Cu-O]L) and the intermediate phase transition in the medium-high temperature heat treatment process. The research shows that the formation of the liquid phase exhibits a point-to-surface characteristic; the temperature and morphological differences in the liquid phase are mainly determined by the composition, with oxygen partial pressure only playing a supporting role. Y∶Ba∶Cu = 0∶3∶7 (0-3-7) components all appear before Y∶Ba∶Cu = 0∶2∶3 (0-2-3) components in the liquid phase, with a temperature difference of 20 ℃ (high oxygen partial pressure) or 40 ℃ (low oxygen partial pressure). Experimental results indicate that there are differences in the intermediate phase properties between these two components. Under high oxygen partial pressure, the intermediate phase BaCuO2 exhibits a single characteristic peak in the 0-3-7 component, with large and dispersed grains; the 0-2-3 component has multiple characteristic peaks, with small and dense grains. The surface area of the liquid phase region in the 0-3-7 component is smaller than that in the 0-2-3 component, resulting in different supersaturation levels of Y3+ in the liquid phases of the two components and causing orientation differences in YBCO. Finally, the basic model for the formation of fluorine-free liquid phase is summarized, and the complete [Ba-Cu-O]L film can be generated from the 0-2-3 component at high oxygen partial pressure and 750 ℃. -

-

图 4

$ {P_{{{\text{O}}_{2}}}} $ = 1000 ppm, Y∶Ba∶Cu = 0∶3∶7和Y∶Ba∶Cu = 0∶2∶3两组分的液相在中高温热处理过程中的演变, 其中蓝虚线圈为液相痕迹, 红椭圆-蜂窝状为熔融凝固态, 红圆角矩形为大液相区, 橙圆角矩形为液相之间的空隙, 橙虚线标识液相间的分界线, 黄虚线圈为点状液相区Figure 4.

$ {P_{{{\text{O}}_{2}}}} $ = 1000 ppm, the evolution of the liquid phase of Y∶Ba∶Cu = 0∶3∶7 and Y∶Ba∶Cu = 0∶2∶3 during medium and high temperature heat treatment, where blue dotted circle represents liquid phase trace; red ellipse represents honeycomb molten solid state; red rounded rectangle represents large liquid phase area; orange rounded rectangle represents gap between liquid phases, orange dotted line marks the boundary between liquid phases; yellow dotted circle represents pointed liquid phase area.图 5

$ {P_{{{\text{O}}_{2}}}} $ = 10 ppm, Y∶Ba∶Cu = 0∶3∶7和Y∶Ba∶Cu = 0∶2∶3两组分的液相在中高温热处理过程中的演变, 其中红虚线圈为液相间的空隙, 蓝虚线框为液相层的阶梯状分布Figure 5. Evolution of the liquid phase of two components of

$ {P_{{{\text{O}}_{2}}}} $ = 10 ppm, Y∶Ba∶Cu = 0∶3∶7 and Y∶Ba∶Cu = 0∶2∶3 during medium and high temperature heat treatment, where red dotted circle-the gap between the liquid phases, blue dotted frame-the stepped distribution of the liquid phase layer.图 8

$ {P_{{{\text{O}}_{2}}}} $ = 1000 ppm, Y∶Ba∶Cu = 0∶3∶7和Y∶Ba∶Cu = 0∶2∶3两组分薄膜中高温热处理过程的物相演变, 不同温度是指淬火温度, 由于该实验氧分压属于高氧分压[28] (CuO不会被还原), 因此淬火在室温中进行Figure 8. Phase evolution during high temperature heat treatment of two-component films with

$ {P_{{{\text{O}}_{2}}}} $ = 1000 ppm, Y∶Ba∶Cu = 0∶3∶7 and Y∶Ba∶Cu = 0∶2∶3, the different temperatures refer to the quenching temperatures, the quenching was performed at room temperature because the oxygen partial pressure in this experiment was high[28] (CuO would not be reduced).图 9 (a), (b)

$ {P_{{{\text{O}}_{2}}}} $ = 1000 ppm, 660 ℃下Y∶Ba∶Cu = 0∶3∶7和Y∶Ba∶Cu = 0∶2∶3两组分薄膜表面SEM图以及对应的EDS元素扫描和Ba元素的表面分布图; (c), (d) Y∶Ba∶Cu = 0∶3∶7和Y∶Ba∶Cu = 0∶2∶3两组分薄膜的AFM扫描图像Figure 9. (a), (b)

$ {P_{{{\text{O}}_{2}}}} $ = 1000 ppm: SEM images of the surface of the two-component films Y∶Ba∶Cu = 0∶3∶7 and Y∶Ba∶Cu = 0∶2∶3 at 660 ℃, and the corresponding EDS element scans and surface distribution of Ba elements; (c), (d) AFM scan images of the corresponding two-component films.图 10

$ {P_{{{\text{O}}_{2}}}} $ = 10 ppm, Y∶Ba∶Cu = 0∶3∶7和Y∶Ba∶Cu = 0∶2∶3两组分薄膜中高温热处理过程的物相演变, 不同温度是指淬火温度, 由于该实验氧分压属于低氧分压[28](CuO会被还原), 因此淬火是在液氮中进行Figure 10. Phase evolution during high temperature heat treatment of two-component films with

$ {P_{{{\text{O}}_{2}}}} $ = 10 ppm, Y∶Ba∶Cu = 0∶3∶7 and Y∶Ba∶Cu = 0∶2∶3, the different temperatures refer to the quenching temperatures, the quenching was performed in liquid nitrogen because the oxygen partial pressure in this experiment was low[28] (CuO would be reduced).图 11 (a)—(c)不同氧分压下, Y∶Ba∶Cu = 0∶3∶7和Y∶Ba∶Cu = 0∶2∶3两组分的BaCO3和BaCuO2特征峰面积随温度的变化, 紫虚线表示两曲线的下降斜率一致, 罗马数字表示不同的温区; (d) Ton是BaCO3的分解温度, TL是形成完全液相的温度

Figure 11. (a)–(c) Characteristic peak areas of BaCO3 and BaCuO2 of Y∶Ba∶Cu = 0∶3∶7 and Y∶Ba∶Cu = 0∶2∶3 under different oxygen partial pressures vary with temperature, the purple dashed line indicates that the two curves have the same downward slope, and the Roman numerals represent different temperature zones; (d) Ton is the decomposition temperature of BaCO3, and TL is the temperature at which a complete liquid phase is formed.

图 12 (a), (b) Y∶Ba∶Cu = 0∶3∶7和Y∶Ba∶Cu = 0∶2∶3组分的前驱相颗粒均匀分布示意图; (c), (d) 高、低氧分压下完全[Ba-Cu-O]L膜的形成示意图

Figure 12. (a), (b) Schematic diagrams of uniform distribution of precursor phase particles of Y∶Ba∶Cu = 0∶3∶7 and Y∶Ba∶Cu = 0∶2∶3 components, respectively; (c), (d) schematic diagrams of the formation of complete [Ba-Cu-O]L film under high and low oxygen partial pressures, respectively.

-

[1] Zhou Y H, Park D, Iwasa Y 2023 Natl. Sci. Rev. 10 nwad001 doi: 10.1093/nsr/nwad001 [2] Obradors X, Puig T 2014 Supercond. Sci. Technol. 27 044003 doi: 10.1088/0953-2048/27/4/044003 [3] Barth C, Komorowski P, Vonlanthen P, Herzog R, Tediosi R, Alessandrini M, Bonura M, Senatore C 2019 Supercond. Sci. Technol. 32 075005 doi: 10.1088/1361-6668/ab0fac [4] Chow C C T, Ainslie M D, Chau K T 2023 Energy Rep. 9 1124 doi: 10.1016/j.egyr.2022.11.173 [5] Favre S, Ariosa D, Yelpo C, Mazini M, Faccio R 2021 Mater. Chem. Phys. 266 124507 doi: 10.1016/j.matchemphys.2021.124507 [6] Khan M Z, Rivasto E, Tikkanen J, Rijckaert H, Malmivirta M, Liedke M O, Butterling M, Wagner A, Huhtinen H, Van Driessche I, Paturi P 2019 Sci. Rep. 9 15425 doi: 10.1038/s41598-019-51978-0 [7] Yang T W, Wang L M 2023 IEEE Trans. Appl. Supercond. 33 1 doi: 10.1109/TASC.2023.3264606 [8] Chen X, Tao B, Zhao R, Yang K, Li Z, Xie T, Zhong Y, Zhang T, Xia Y 2023 Mater. Lett. 330 133336 doi: 10.1016/j.matlet.2022.133336 [9] Chen T Y, Xia Y D, Zhao R P, Wu D, Feng Z P, Yang J T, Xin J J, Wang W, Jin K, Tao B W 2022 Ceram. Int. 48 17837 doi: 10.1016/j.ceramint.2022.03.054 [10] Zhao P, Wang Y, Huang Z L, Mao Y, Xu Y L 2015 J. Cryst. Growth 415 152 doi: 10.1016/j.jcrysgro.2014.12.025 [11] Jin L H, Bai Y, Li C S, Feng J Q, Lei L, Zhao G Y, Gao L, Zhang P X 2019 Mater. Lett. 250 34 doi: 10.1016/j.matlet.2019.04.108 [12] Wesolowski D E, Patta Y R, Cima M J 2009 Phys. C Supercond. 469 766 doi: 10.1016/j.physc.2009.04.008 [13] Bhuiyan M S, Paranthaman M, Salama K 2006 Supercond. Sci. Technol. 19 R1 doi: 10.1088/0953-2048/19/2/R01 [14] Chu J Y, Zhao Y, Khan M Z, Tang X, Wu W, Shi J T, Wu Y, Huhtinen H, Suo H L, Jin Z J 2019 Cryst. Growth Des. 19 6752 doi: 10.1021/acs.cgd.9b01120 [15] Soler L, Jareño J, Banchewski J, Rasi S, Chamorro N, Guzman R, Yáñez R, Mocuta C, Ricart S, Farjas J, Roura-Grabulosa P, Obradors X, Puig T 2020 Nat. Commun. 11 344 doi: 10.1038/s41467-019-13791-1 [16] Shi J T, Zhao Y, Jiang G Y, Zhu J M, Wu Y, Gao Y S, Quan X L, Yu X, Wu W, Jin Z J 2021 J. Eur. Ceram. Soc. 41 5223 doi: 10.1016/j.jeurceramsoc.2021.04.001 [17] Chu J Y, Zhao Y, Ji Y T, Wu W, Shi J T, Hong Z Y, Ma L, Suo H L, Jin Z J 2019 J. Am. Ceram. Soc. 102 5705 doi: 10.1111/jace.16452 [18] Chu N, Liu Z Y, Yang Z, Tong S, Shen J, Chen J, Cai C B 2022 Jpn. J. Appl. Phys. 61 075509 doi: 10.35848/1347-4065/ac79ea [19] Shen J J, Liu Z Y, Chen J, Zhou X H, Li Y G, Cai C B 2022 J. Supercond. Nov. Magn. 35 3147 doi: 10.1007/s10948-022-06366-7 [20] Saltarelli L, Gupta K, Rasi S, Kethamkuzhi A, Queraltó A, Garcia D, Gutierrez J, Farjas J, Roura-Grabulosa P, Ricart S, Obradors X, Puig T 2022 ACS Appl. Mater. Interfaces 14 48582 doi: 10.1021/acsami.2c11414 [21] Rasi S, Queraltó A, Banchewski J, Saltarelli L, Garcia D, Pacheco A, Gupta K, Kethamkuzhi A, Soler L, Jareño J, Ricart S, Farjas J, Roura-Grabulosa P, Mocuta C, Obradors X, Puig T 2022 Adv. Sci. 9 2203834 doi: 10.1002/advs.202203834 [22] Vermeir P, Cardinael I, Schaubroeck J, Verbeken K, Bäcker M, Lommens P, Knaepen W, D’haen J, De Buysser K, Van Driessche I 2010 Inorg. Chem. 49 4471 doi: 10.1021/ic9021799 [23] Rasi S, Soler L, Jareño J, Banchewski J, Guzman R, Mocuta C, Kreuzer M, Ricart S, Roura-Grabulosa P, Farjas J, Obradors X, Puig T 2020 J. Phys. Chem. C 124 15574 doi: 10.1021/acs.jpcc.0c03859 [24] Zhou X H, Chen J, Huang R T, Liu Z Y, Cai C B 2024 Colloids Surf. Physicochem. Eng. Asp. 691 133830 doi: 10.1016/j.colsurfa.2024.133830 [25] Lee J H, Lee H, Lee J W, Choi S M, Yoo S I, Moon S H 2014 Supercond. Sci. Technol. 27 044018 doi: 10.1088/0953-2048/27/4/044018 [26] Song X, Daniels G, Feldmann D M, Gurevich A, Larbalestier D 2005 Nat. Mater. 4 470 doi: 10.1038/nmat1394 [27] Heinig N F, Redwing R D, Tsu I F, Gurevich A, Nordman J E, Babcock S E, Larbalestier D C 1996 Appl. Phys. Lett. 69 577 doi: 10.1063/1.117758 [28] Soler L B 2019 Ph. D. Dissertation (Barcelona: Universitat Autònoma de Barcelona [29] Shiohara Y, Goodilin E A 2000 Handbook on the Physics and Chemistry of Rare Earths 2000 pp67–227 [30] Zhou X H, Chen J, Huang R T, Tao J Q, Fu Y X, Li M J, Liu Z Y, Cai C B 2024 Colloids Surf. Physicochem. Eng. Asp. 702 135106 doi: 10.1016/j.colsurfa.2024.135106 [31] Chu P Y, Buchanan R C 1993 J. Mater. Res. 8 2134 doi: 10.1557/JMR.1993.2134 [32] Nevřiva M, Pollert E, Matějková L, Tříska A 1988 J. Cryst. Growth 91 434 doi: 10.1016/0022-0248(88)90265-5 [33] Zhang W, Osamura K, Ochiai S 1990 J. Am. Ceram. Soc. 73 1958 doi: 10.1111/j.1151-2916.1990.tb05252.x -

首页

首页 登录

登录 注册

注册

下载:

下载: