-

多孔微结构是提高传感器灵敏度和量程,降低响应时间的重要方法,多孔微结构在受到外界压力时先后发生孔径减小、孔壁接触和挤压过程,产生持续变化的电信号,更容易实现高灵敏度和宽量程传感快速响应。而且孔隙可以有效降低弹性体的体积分数,从而降低其粘弹性,实现可逆的传感响应而不会产生明显的滞后[1-5]。因此,研究多孔传感器并探索其内部多孔微结构薄膜的制备方法具有重要意义。

目前,研究人员主要采用模版法、发泡法和3D打印法这三种方法来制备微孔结构,并且主要在聚二甲基硅氧烷(PDMS)、聚酰亚胺(PI)和Ecoflex等较高的柔韧性和生物相容性的聚合物[6-8]内部构建微孔结构以提高传感器性能[9-11]。其中,模板法是指在柔性薄膜中加入固体颗粒(糖、盐和其他粉末)来制备多孔[12-14]。例如,Zhai W等[13]将固化后的糖块/PDMS预聚物投入到沸水中以去除糖块模板并产生PDMS泡沫,将得到的PDMS泡沫浸入分散良好的炭黑(CB)溶液中并超声波震荡处理,经干燥后得到CB/PDMS泡沫。发泡法是指利用化学或者物理的方法使得弹性预聚物内部的产生气体从而生成多孔结构[15-18]。例如,Chen T等[15]在PDMS中添加碳酸氢铵(NH4HCO3)和石墨烯,NH4HCO3受热分解后会产生氨、二氧化碳和水蒸气(NH3、H2O和CO2),获得多孔的敏感层。由于NH4HCO3在柔性聚合物中受热分解产生微孔的同时释放有毒氨气,对人和环境产生不利影响。为了消除有毒气体的释放,Masihi S等[17]通过将硝酸(HNO3)引入PDMS和NaHCO3的混合物中以促进CO2的释放来制造多孔PDMS薄膜。相较于传统的化学发泡法,物理发泡法是一种简单新颖的方法,在加热下自发形成多孔结构。它不需要定制模板、复杂的工艺或昂贵的设备,这为经济、高效、低成本微结构商业制造开辟了一条新道路。例如,Song Z等[18]将PDMS预固化液体旋涂在木块表面,然后对PDMS/木块进行加热和固化。在固化过程中,木块间隙中的空气将被加热并上升到PDMS中形成多孔结构。但以上两种制备多孔结构的方法通常是不可控的,会导致孔隙空间分布和大小不均匀,如果不能确保传感器结构的高均匀性和低滞后性,会极大地限制传感器的实际应用。针对这个难题,研究人员提出利用3D打印技术制备柔性多孔传感器[19-21]。例如,Lee H等[19]使用微型注射泵低速驱动PDMS绘制网格结构,由于粘性PDMS液体的低表面能和低流动性,它们会自发形成微网状结构,最后使用聚多巴胺(PDA)溶液涂覆功能性银纳米颗粒赋予其导电性。Tang Z H等[20]以PDMS为聚合物基质,CNT为导电填料,绝缘空心微球为流变改性剂制备墨水,然后利用直接墨水书写(DIW)技术制作灵活的多孔结构。以上三种制备方法在制造微米级及以下的多孔结构时,通常存在加工过程多孔分布、孔径等存在难以调控的问题,为了得到所需多孔结构,通常需要将传感器制备成较厚的毫米级块状结构,这极大限制了多孔传感器在可穿戴等领域的应用。因此,需要探索一种稳定可靠的方法来制备微米级厚度且孔径大小和分布均匀的多孔传感器。

本课题组前期已经利用液滴微流控技术成功制备了多层多孔电容式压力传感器[22]以及多层多孔电阻式应变传感器,文章基于以上基础,继续研究微米级厚度的单层多孔电阻式应变传感器,利用PDMS和水俩种互不相容的液体分别作为连续相和离散相,制备得到分散性良好的PDMS包裹水的微米级乳液滴,并将该液滴通入微米级厚度的模具内,对其加热固化后得到多孔PDMS薄膜,最后基于该薄膜制备了一种微米厚单层多孔结构的电阻应变传感器。

-

疏水性纳米SiO2(上海中冶新型材料有限公司)、PDMS(Syl-gard 184,Dow Corning Co.)、2%多壁碳纳米管(CNT)分散液和碳纳米纤维素(CNF)粉末(江苏先丰纳米材料科技有限公司)、去离子水(广东蒸馏水去离子水公司)、导电银浆(Humiseal,Inc. 948-06g,USA)、导电胶布(深圳市宝佳盛包装材料有限公司)。

-

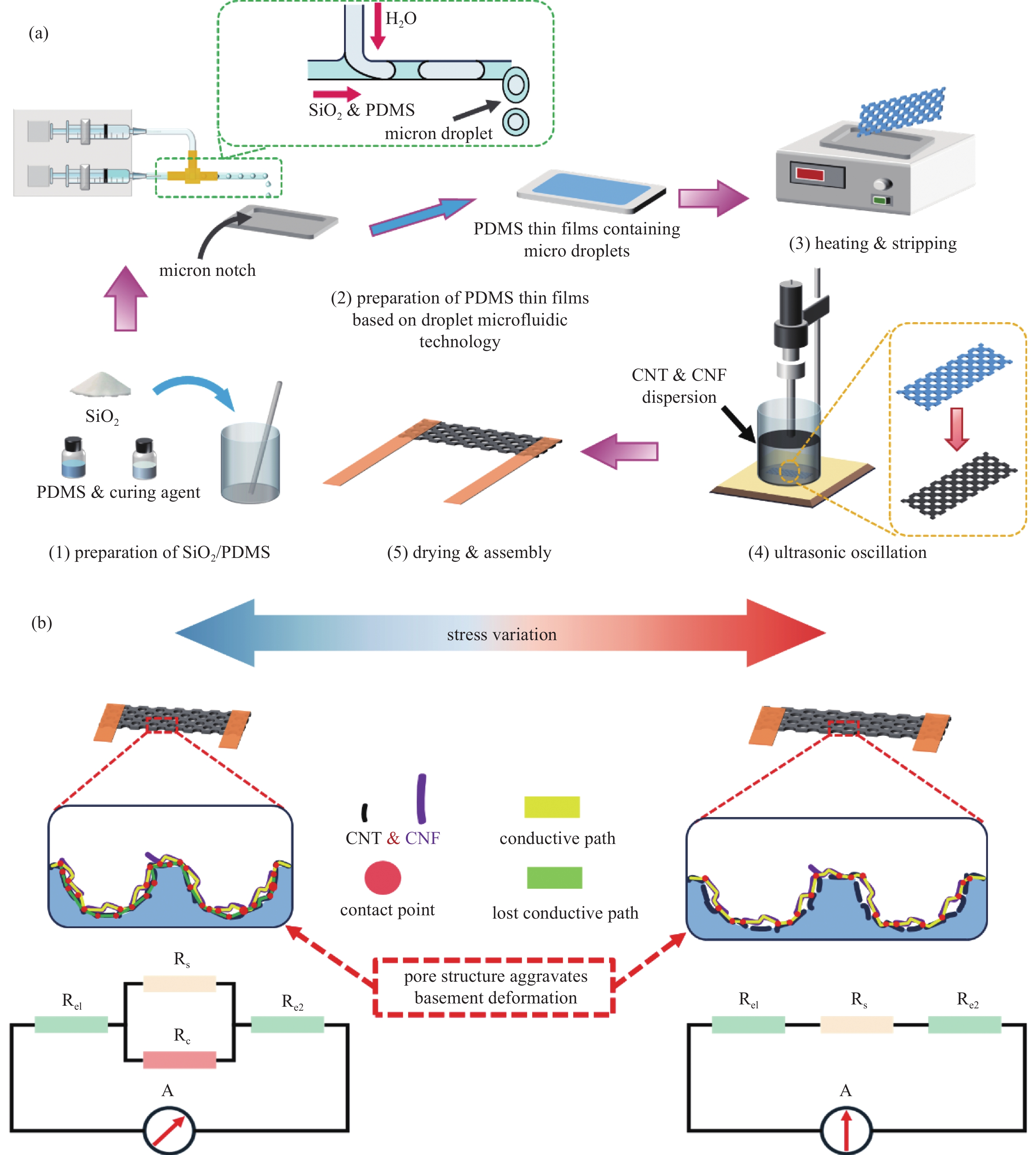

基于液滴微流控技术的多孔电阻式应变传感器的制作过程如图1(a)所示,具体制作过程如下:

步骤1:SiO2/PDMS复合材料的制备

称取15 g PDMS基液、0.5 g固化剂和1.5 g SiO2粉末,用电动搅拌器以500 r/min的速度搅拌10 min。将SiO2/PDMS前驱体置于真空室中,放置10 min以去除搅拌产生的气泡。

步骤2:基于液滴微流控技术制备PDMS薄膜

首先,分别用两只医用注射器吸取去离子水和SiO2/PDMS混合物。之后,将注射器固定在注射泵上,接上卡口点胶针头(外径1.2 mm,内径0.9 mm)。然后,裁取合适长度的硅胶管(外径3 mm,内径1 mm)以连接卡口点胶针头和T型三通接头(外径1.6 mm,内径0.8 mm)。其中,T型三通接头上方通过硅胶管接入装有去离子水针管,T型三通接头的左方通过硅胶管接入装有SiO2/PDMS针管。最后,以1:1的流速比将离散相(去离子水)和连续相(SiO2/PDMS)推送至T型三通接头。去离子水在T型三通接头内部被SiO2/PDMS切割并包裹,在后续通道中形成油包水乳状液。最后,用聚四氟乙烯材质的定制模具(24×8×0.5 mm3)收集所得到的微液滴。

步骤3:多孔薄膜制备

将装有PDMS的模具在50℃恒温下加热12 h。待PDMS固化后,即可从模具上剥离得到内部包含均匀三维孔隙结构的多孔薄膜。

步骤4:采用超声波震荡法在多孔薄膜表面附着纳米材料

首先,将质量分数各为2%的CNT&CNF溶液混合,之后,进行超声波震荡30 min,然后,在溶液中放入柔性PDMS多孔薄膜并继续超声波震荡30 min。最后,将多孔薄膜置于60℃的烘箱中干燥1 h后得到传感器的多孔敏感薄膜。

步骤5:传感器的组装

在敏感层两端涂抹少量导电银浆并贴上导电胶布,之后,在60℃下加热固化10 min,然后,在导电胶布表面涂抹PDMS作为封装层以固定电极位置,最后并放置于60℃的烘箱中固化12 h后得到多孔电阻式应变传感器。

-

对于导电粒子均匀分散在绝缘基体上形成的复合材料而言,导电粒子之间的传导方式主要有两种,一种是导电粒子之间相互接触,即物理接触(欧姆接触导电学说)。欧姆接触导电学说是指电路中的两个导电部件之间的界面接触,其接触电阻相对于整个电路来说非常小,可以忽略不计。另一种为隧道效应,当孤立粒子或小聚集体之间相距很近,只被很薄的聚合物薄层(10 nm左右)隔开时,在热力学扰动作用下,载流子(电子)可穿越介电隔离层实现跨界面迁移,形成非接触式量子隧穿传导。

本文设计的单层多孔电阻式应变传感器的传感机理如图1(b)所示,当传感器未受到外加拉力影响时,导电粒子之间直接接触,形成通道电流。由于多孔结构易于形变的性质,当传感器随着受到轻微的外加拉力作用时即可发生较大的形变,其表面的导电粒子之间的接触数量减少,一部分导电路径断裂,通过传感器的电流量减少,测试装置测得的电阻值变大。随着外加拉力的逐渐增大,传感器发生剧烈形变,CNT/CNF层产生较多的裂纹数量,形成一块块CNT/CNF岛屿。其中较小的裂纹岛充当了连接较大裂纹区域的导电桥梁;而较小的裂纹岛或者CNT/CNF颗粒之间则通过隧道效应形成隧道电流而传导。因此,传感器在小应变和大应变下都存在一定数量的导电通道[23-25]。简化的理论总阻力(

${R_{\text{t}}}$ )可表示为:式中

$ R\mathrm{_e} $ 表示两个电极与敏感层之间的接触电阻,可细分为左电极与表面的接触电阻$ R_{\mathrm{e}1} $ 和右电极与表面的接触电阻$ R_{\mathrm{e}2} $ ,$ R\mathrm{_s} $ 表示不随应变影响的电阻值,$ R\mathrm{_c} $ 表示由不同应变产生的不同电阻值,多孔结构的存在会加剧基底的形变,使得传感器更容易产生电阻变化。 -

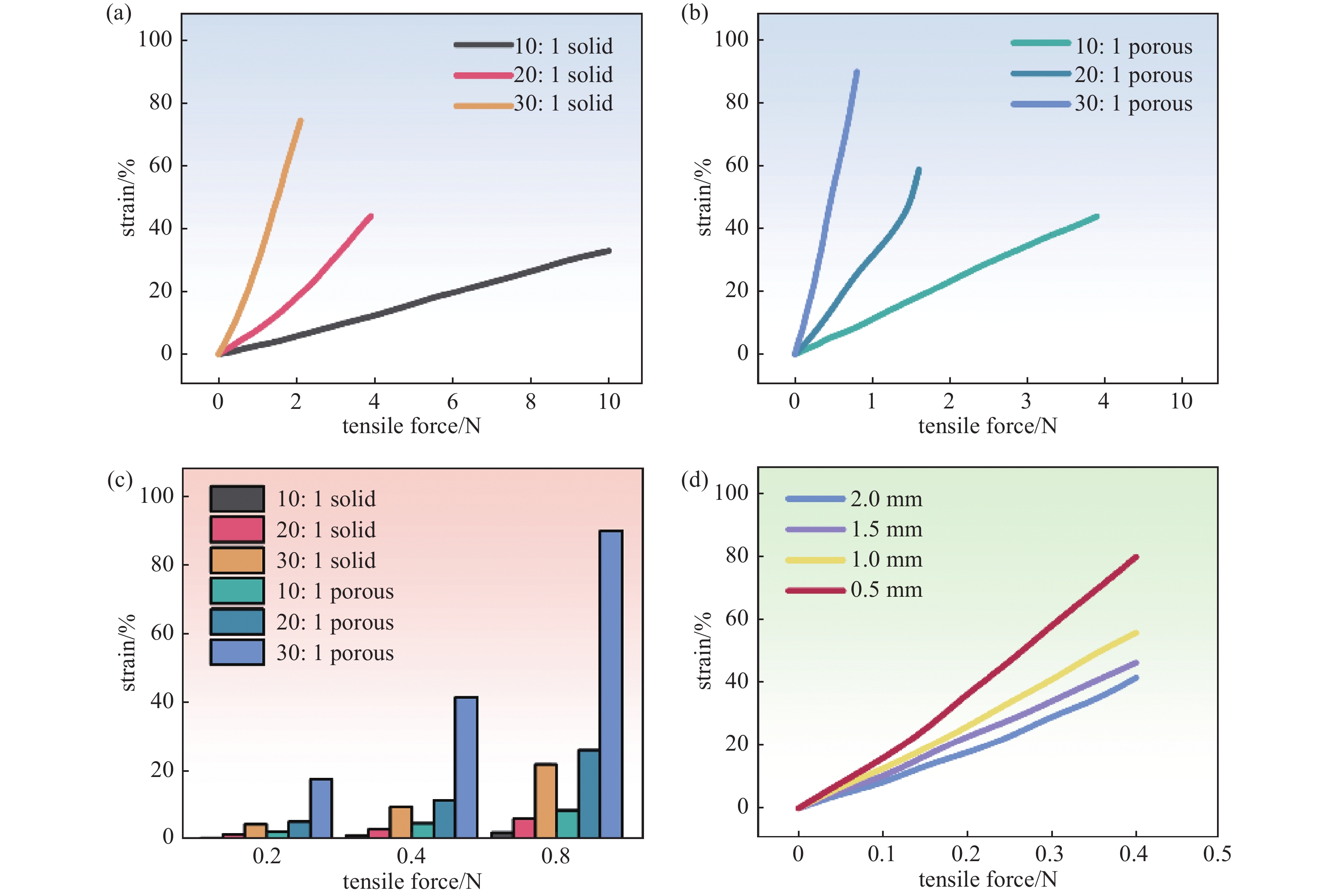

为了获取变形模量更低的柔性薄膜以更好地检测细微的应变,本文探究了树脂与固化剂质量配比对柔性薄膜的变形程度的影响。同时研究在相同拉力下,加入多孔结构对柔性薄膜的变形程度的影响,以及不同深度模具制备的柔性薄膜变形程度的影响。图2(a)和图2(b)分别为不同树脂与固化剂质量配比下实心柔性薄膜的拉力与应变关系图和不同树脂与固化剂质量配比下多孔柔性薄膜的拉力与应变关系图。结果表明,相同拉力下,树脂与固化剂质量配比中固化剂比例的减小能有效增大基底的拉伸长度,减小柔性薄膜的变形模量。并且,实验过程中发现树脂与固化剂质量配比为30:1的多孔PDMS薄膜具备一定的自粘性,后续能更好地粘附CNT/CNF颗粒。图2(c)为0.2 N、0.4 N和0.8 N拉力下上述6种方案的柔性薄膜应变对比图。在相同拉力下,树脂与固化剂质量配比为30:1的多孔柔性薄膜的应变程度远超其余方案的应变程度,证明多孔结构中包含的孔隙可以降低弹性体的体积分数,从而降低其粘弹性,增大柔性薄膜的形变能力。因此,经过实验探索,本文选取30:1的树脂与固化剂质量配比的方案来制备多孔基底。图2(d)为30:1树脂与固化剂质量配比下,不同深度模具制备的多孔柔性薄膜的拉力与应变关系图。主要对模具深度分别为2 mm、1.5 mm、1 mm和0.5 mm制备的多孔柔性薄膜进行拉力应变分析。从图中可以得到随着柔性薄膜厚度的减少,相同拉力下柔性薄膜的变形程度进一步提升。综上,本文采取30:1树脂与固化剂质量配比,模具深度为0.5 mm的多孔柔性薄膜制备方案。

-

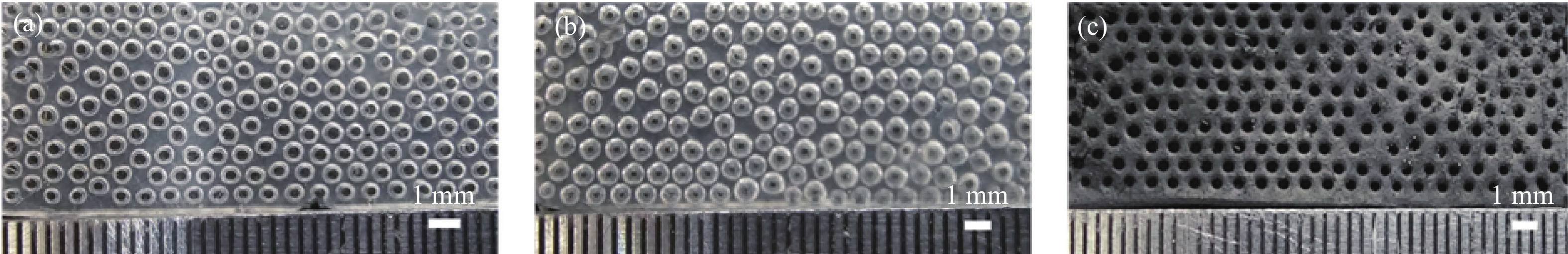

基于以上结果,对30:1树脂与固化剂质量配比,模具深度为0.5 mm制备的多孔柔性薄膜进行表征。首先,对该多孔柔性薄膜进行光学表征,图3(a)为多孔柔性薄膜的正面,表现为开口的孔隙结构。图3(b)为多孔柔性薄膜的反面,表现为闭口的孔隙结构。图3(c)为附着CNT/CNF的多孔柔性薄膜的正面(反面被导电材料附着导致透明度降低,观测不到孔隙)。

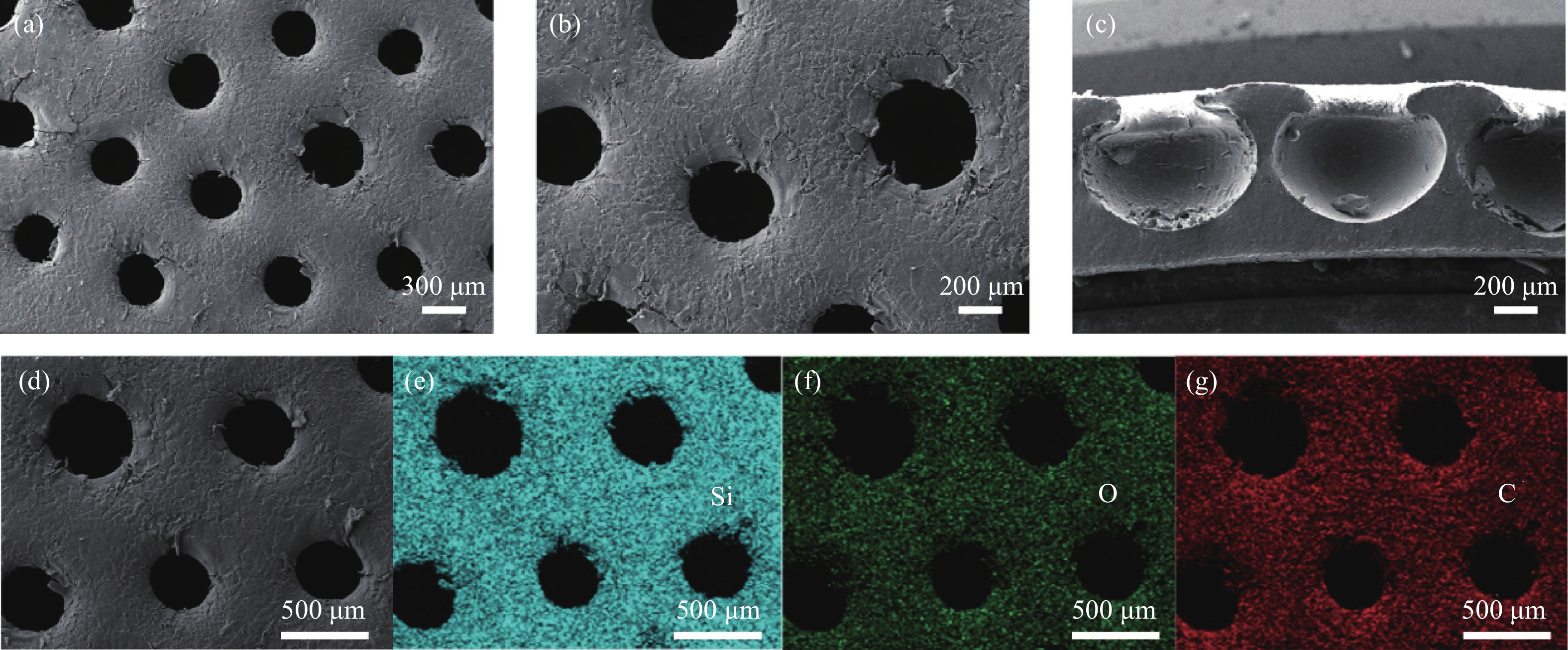

其次,对附着CNT/CNF的多孔柔性薄膜进行SEM表征。图4(a)和图4(b)为CNT/CNF多孔柔性薄膜的表面SEM图像及表面SEM放大图像。从图中可以看出由液滴微流控方法制备得到的表面孔径平均大小为约300 μm,且总体分布较为均匀。图4(c)为CNT/CNF多孔柔性薄膜的截面SEM图像,孔结构约为2/3球形,这是由微流控设备制备得到的微液滴,其内部的水和SiO2/PDMS的密度并不是完全相等导致的。水的密度比本研究制备的SiO2/PDMS的密度小,导致水滴悬浮在的表面而不是完全被SiO2/PDMS包裹。在加热固化工艺中,PDMS与固化剂交联速度加快,逐渐固化而不易变形。其中,水滴的存在当作为球形模板的效果。并在后续加热过程中,水蒸发留下约为2/3球形的孔隙结构。证明了微流控方法制备三维多孔传感器的方案可行性。由图4(c)可知并且模具深度为0.5 mm制备的传感器薄膜厚度为800 μm左右,这可能是由于在收集微液滴量的偏差以及液体加热固化过程中热胀等因素形成的。图4(d)为CNT/CNF多孔柔性薄膜表面元素绘图区域的SEM图像。图4(e)-(g)分别为硅元素、氧元素和碳元素图谱绘制结果。可以看到硅、碳、氧元素的分布,可以发现碳元素均匀分布在传感器表面,进一步表明超声振动处理后,导电材料可以附着在传感器表面。

-

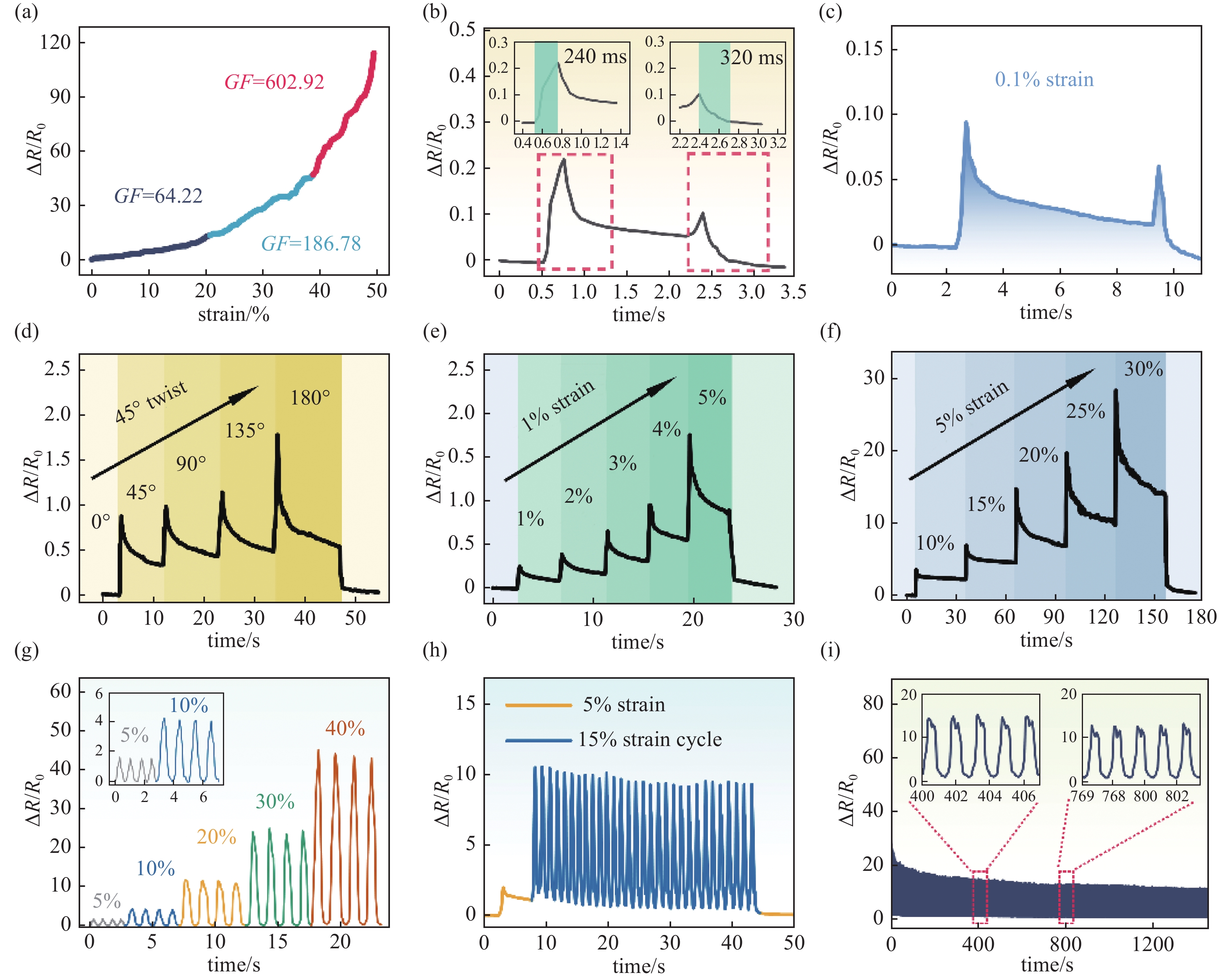

图5(a)为多孔电阻式应变传感器的灵敏度曲线,该传感器的灵敏度用GF表示,其定义为电阻在施加拉力下的相对变化,可表示为:

其中

$\Delta R$ 为电阻的变化量,${R_0}$ 为无拉力时的初始电阻,$\varepsilon $ 为传感器在外界拉力力的变化量。应变$\varepsilon $ 的公式如下:其中,

$ {L}_{0} $ 为实验样品的初始长度,$ L $ 为样品受到拉力时的长度,单位为mm。本文设计的传感器的工作范围为0%~50%,在0%~21%应变范围内的灵敏度系数为64.22,在21%~40%应变范围内的灵敏度系数为186.78,在40%~50%应变范围内的灵敏度系数为602.92。图5(b)为传感器的加载和卸载时间,加载时间为240 ms,卸载时间为320 ms,传感器拥有较快的响应时间。图5(c)为传感器的最低响应检测,能检测到传感器0.1%的应变变化,证明传感器具备检测细微应变的能力。图5(d)为传感器在不同扭转度下的阶梯响应,分别对传感器进行了45°、90°、135°和180°扭转角度的电阻测量,每扭转一定角度,传感器都做出对应的响应,并在4次扭转后恢复原状,证明传感器具备一定的扭转角度检测。图5(e)为小应变范围下传感器的阶梯响应,图5(f)大应变范围下传感器的阶梯响应。传感器在受到应变并保持一段时间后数据趋于平稳,与之前应变产生的相对电阻变化有明显的界限。图5(d)-(f)中大应变后,信号波动大。这是由于传感器在拉伸过程中的电阻率会随着拉伸程度的增加而增大。并且传感器在应变过程中,其导电网络会随着应变程度的改变而不断断裂和重构。当传感器在进行大应变过程中,导电材料的微观结构被进一步破坏,导电颗粒的间距进一步增大,电阻率上升,并且由于导电路径断开的时间较短,导致传感器的电阻阶跃式上升。传感器大应变结束后,其导电网络逐渐重构,电阻率下降,电阻值趋于平稳。图5(g)为不同应变范围下传感器的连续响应,传感器能识别出不同应变范围的连续变化并且传感器动态响应相对平稳。图5(e)-(g)体现传感器较好的应变变化识别能力,有望用于检测不同振幅的人体动作。图5(h)为5%拉伸应变前提下继续30次15%的拉伸应变循环响应,并在30次15%应变循环结束后,传感器仍能恢复初始响应,表明传感器在拉伸状态下仍具有持续响应应变的能力。图5(i)为35%拉伸应变循环下传感器的重复性响应,传感器在连续力的加载/卸载循环下能够保持稳定运行,其信号呈现下降趋势,这是电阻松弛的现象,经常发生在柔性应变电阻式传感器中。因为柔性应变电阻式传感器的基底通常为粘弹性材料,当粘弹性材料受到力学松弛行为(如应力松弛)时,其内部的微观结构逐渐调整。这种微观结构的调整会改变导电通路的形成,从而影响电阻。但是随着重复性次数的增加,粘弹性材料的整体的结构会在应变过程中重新趋于稳定,电阻变化也相应减小,最后趋于平稳[26]。表明传感器具备良好的循环耐久性和重复性。

-

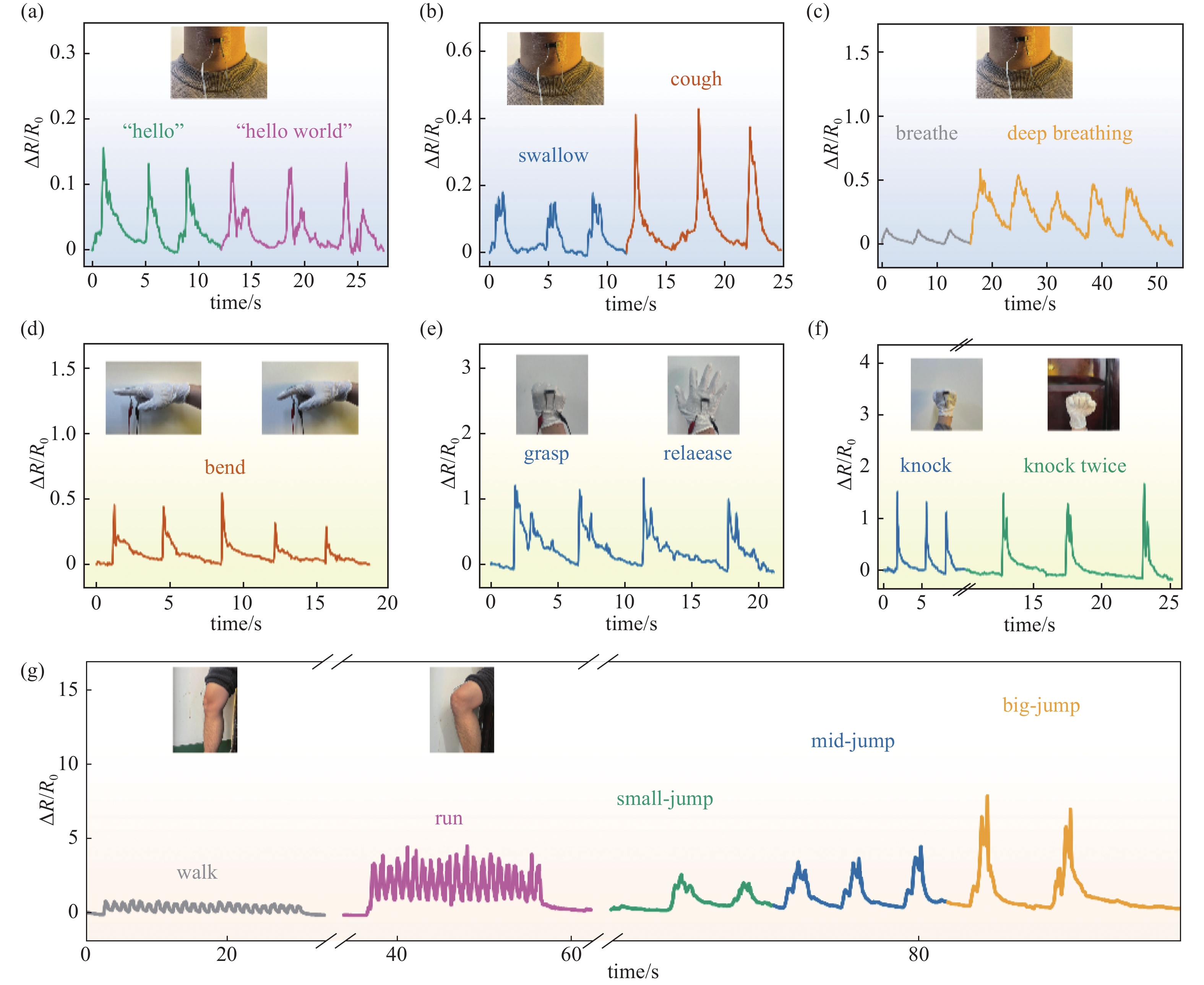

图6为传感器进行人体生理和运动信号应用检测。图6(a)为传感器对单词的响应,通过对传感器相对电阻变化的波形分析,当说“hello”一个单词时会产生一个较大的波峰,当说“hello world”两个单词时则传感器响应出现一个较大波峰和一个较小的波峰,这是由于传感器初始响应时间很短,脉冲较大,信号出现了轻微的电阻漂移,连续响应则会减少电阻漂移,导致说到“world”单词时产生的波峰较小,证明传感器具备一定的单词数量检测能力。图6(b)为传感器对吞咽和咳嗽的响应,当人体进行吞咽动作的时候,咽喉部位动作较为缓慢,传感器响应产生了3个主要的小波峰,当人体进行咳嗽动作的时候,咽喉部位动作较为迅速,传感器响应产生了1个远超吞咽动作波峰的脉冲,证明传感器具备对人体吞咽和咳嗽生理活动的检测能力。图6(c)为传感器对呼吸和深呼吸的响应,传感器能检测到正常呼吸和深呼吸的动作。一个完整的正常呼吸产生的力较小且持续时间较短,传感器响应产生了一个较低波峰。一个完整的深度呼吸产生力较大且持续时间长,传感器在响应的时候产生了一个较大的波峰和许多小波峰。通过对相对电阻变化波形的分析可以分辨出人体呼吸状态。图6(d)为传感器对手指弯曲的响应,传感器能识别出轻微的手指弯曲。图6(e)为传感器对手掌抓紧松开的响应,通过对传感器相对电阻变化的波形分析,第一个波峰的出现是传感器对手掌抓紧的响应,第二个波峰则是对手掌松开的响应。图6(f)为传感器对敲击的响应,通过对敲击一次和敲击俩次的波形对比,敲击俩次在敲击一次的基础上新增加一个时间间隔较短的波峰,传感器能很好的识别出手背的敲击次数。图6(g)为传感器对人体运动状态的响应,主要对走路、跑步和跳跃对膝关节的应变变化的检测。当人体进行正常走路时,膝关节变化范围小,传感器响应产生的波峰小。当人体进行跑步动作时,膝关节变化范围剧烈,通过对走路动作产生的波峰对比,传感器响应产生的波峰更大,更密集。最后,采集了传感器对人体进行小幅度跳跃、中幅度跳跃和大幅度跳跃动作时的响应曲线。不同幅度跳跃之间存在明显的分界,传感器产生的波峰随着跳跃幅度的增加而增加。并且通过对走路和跑步动作的对比,跳跃动作在结束后会产生一个明显的波峰,这是由于跳跃动作落地后,地面对膝关节处产生的一个反作用力更大,被传感器很好的检测到。本文设计的传感器在人体生理和运动信号检测方面的存在一定的潜在应用,有望对可穿戴设备的研究和开发提供一种新的途径。

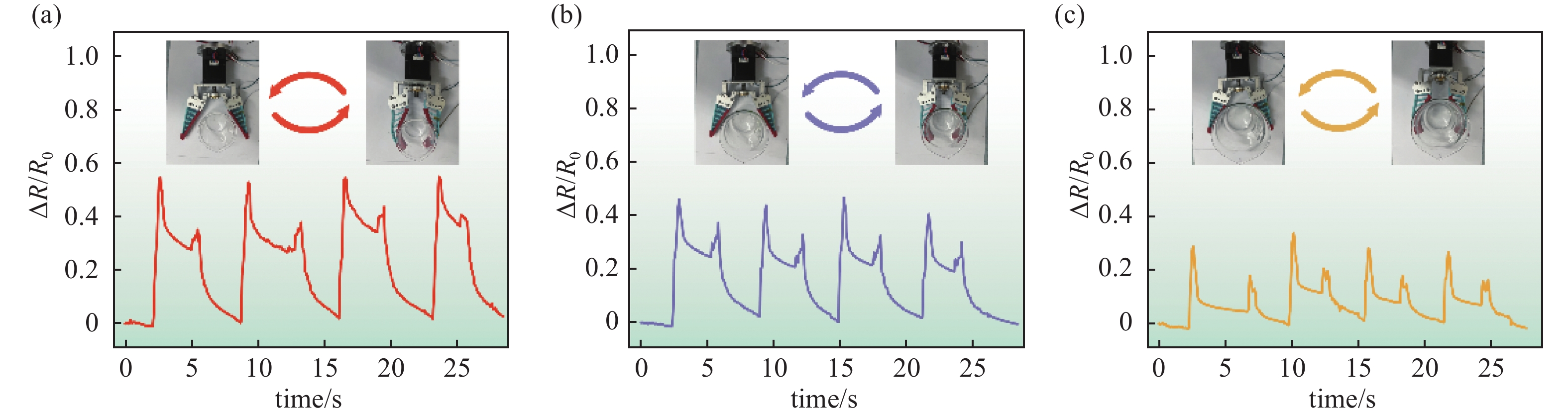

此外,本文测试了传感器贴合在软体机械手上抓取不同大小烧杯,以探究其在软体机械手姿态监测领域的应用。图7(a)为软体机械手抓取100 mL烧杯时传感器的响应,图7(b)为软体机械手抓取150 mL烧杯时传感器的响应,图7(c)为软体机械手抓取250 mL烧杯时传感器的响应。通过对信号波形的分析,可以得到随着软体机械手抓取烧杯量程的增大,信号波形大小递减,并且软体机械手在释放不同量程的烧杯大小的时候,产生了不同的波峰,后续可以通过对波形的机器学习后提升抓取目标检测的准确率。因此,本文设计的传感器在软体机械手姿态监测领域也存在一定的应用潜能。

-

本文研究采用液滴微流控方法制备微米级厚度且孔径大小和分布均匀的多孔传感器,以满足可穿戴和软体机器人等领域的应用需求。同时,为了获取变形模量更低的柔性薄膜来更好地检测细微的应变,研究了树脂与固化剂质量配比对柔性薄膜的变形程度的影响。最终得到30:1树脂与固化剂质量配比,模具深度为0.5 mm的多孔柔性薄膜制备最优方案。基于该薄膜制备的多孔电阻式应变传感器具有较宽的响应范围(50%应变),高灵敏度(GF=64.22,0%<ε<21%;GF=186.78,21%<ε<40%;GF=602.92,40%<ε<50%),低检测极限(0.1%应变)和令人满意的稳定性和耐用性(1000个动态响应)。此外,该传感器即能对人体细微的生理信号和关节运动进行监测,也能对机械手抓取不同大小物体的抓握信号进行监测。

基于液滴微流控技术的微米级厚单层多孔薄膜应变传感器制备

Preparation of Micrometer-Thick Monolayer Porous Film Strain Sensor Based on Droplet Microfluidic Technology

-

摘要: 文章基于液滴微流控技术制备了一种微米厚度的单层多孔电阻应变传感薄膜,并探讨了不同树脂、固化剂质量比对柔性传感薄膜变形程度的影响。结果表明,树脂与固化剂的质量比为30:1,制备的微米级厚多孔薄膜具有良好的拉伸性能,且多孔薄膜内的多孔形成单层分布,孔径大小较为一致、分布较为均匀。基于该薄膜制备的多孔电阻式应变传感器具有较宽的响应范围(50%应变),高灵敏度(GF=602.92,40%<ε<50%),低检测极限(0.1%应变)和令人满意的稳定性和耐用性(1000个动态响应),并利用该传感器即能对人体细微的生理信号和关节运动进行监测,也能对机械手抓取不同大小物体的抓握信号进行监测。因此,该传感器在可穿戴电子设备和软体机器人等领域存在一定的应用潜能。Abstract: In this study, a micrometer-thick monolayer porous resistive strain sensing film was prepared based on droplet microfluidic technology, and the effects of different resins, curing agent mass ratios on the deformation degree of the flexible sensing film were investigated. The results show that the micrometer-thick porous film prepared with a mass ratio of resin to curing agent of 30:1 has good tensile properties, and the pores within the porous film form a monolayer distribution, with a relatively uniform pore size and a relatively homogeneous distribution. The porous resistive strain sensor prepared based on this film has a wide response range (50% strain), high sensitivity (GF=602.92, 40%<ε<50%), low detection limit (0.1% strain), satisfactory stability and durability (1,000 dynamic responses), and the use of the sensor that is able to monitor the human body's micro-physiological signals and joint movement, but also can monitor the gripping signals of manipulators grasping objects of different sizes, therefore, there is a certain potential for the application of this sensor in the fields of wearable electronic devices and soft robots.

-

Key words:

- Micrometer-thick /

- Porous structure /

- Strain sensor /

- Human activity detection .

-

-

图 2 树脂与固化剂质量配比、多孔结构对柔性薄膜变形程度的探究。(a)不同树脂与固化剂质量配比下实心柔性薄膜的拉力与应变关系图,(b)不同树脂与固化剂质量配比下多孔柔性薄膜的拉力与应变关系图,(c)0.2 N、0.4 N和0.8 N拉力下上述6种方案的柔性薄膜应变对比图,(d)30:1树脂与固化剂质量配比下不同深度模具制备的多孔柔性薄膜的拉力与应变关系图

Figure 2. Investigation of the resin to hardener mass ratio and porous structure on the degree of deformation of flexible films. (a) Tensile force versus strain diagrams of solid flexible films with different resin to hardener mass ratios, (b) tensile force versus strain diagrams of porous flexible films with different resin to hardener mass ratios, (c) strain of the flexible films of the above six scenarios under the tensile force of 0.2 N, 0.4 N and 0.8 N, (d) tensile force versus strain plots for porous flexible films prepared in molds of different depths at 30:1 resin to hardener mass ratio

图 4 CNT/CNF的多孔柔性薄膜的SEM表征。(a)表面的SEM图像,(b)表面的SEM放大图像,(c)截面的SEM图像,(d)表面元素绘图区域的SEM图像,(e)硅元素图谱绘制结果,(f)氧元素图谱绘制结果,(g)碳元素图谱绘制结果

Figure 4. SEM characterization of porous flexible films of CNT/CNF. (a) SEM image of the surface, (b) SEM magnified image of the surface, (c) SEM image of the cross-section, (d) SEM image of the elemental mapping region of the surface, (e) elemental mapping results of silicon, (f) elemental mapping results of oxygen, (g) elemental mapping results of carbon

图 5 传感器性能测试。(a)传感器的灵敏度,(b)传感器的加载和卸载时间,(c)传感器的最低响应,(d)传感器在不同扭转度下的阶梯响应,(e)小应变范围下传感器的阶梯响应,(f)大应变范围下传感器的阶梯响应,(g)不同应变范围下传感器的连续响应,(h)5%拉伸应变前提下继续15%的拉伸应变循环响应,(i)35%拉伸应变循环下传感器的重复性响应

Figure 5. Sensor performance tests. (a) Sensitivity of the sensor, (b) loading and unloading time of the sensor, (c) minimum response of the sensor, (d) step response of the sensor at different degrees of torsion, (e) step response of the sensor at a small range of strain, (f) step response of the sensor at a large range of strain, (g) continuous response of the sensor at different ranges of strain, (h) 5% tensile strain prerequisite continued 15% tensile strain cycle response, (i) repeatability response of the sensor under 35% tensile strain cycle

图 6 传感器在人体生理和运动信号上的应用。(a)传感器对说不同单词时的响应,(b)传感器对吞咽和咳嗽的响应,(c)传感器对呼吸和深呼吸的响应,(d)传感器对手指弯曲的响应,(e)传感器对手掌抓紧松开的响应,(f)传感器对敲击的响应,(g)传感器对人体运动状态的响应

Figure 6. Application of sensors to human physiological and motion signals. (a) sensor response when speaking different words, (b) sensor response to swallowing and coughing, (c) sensor response to respiration and deep breathing, (d) sensor response to finger flexion, (e) sensor response to palm grip release, (f) sensor response to tapping, (g) sensor response to human locomotion states

图 7 传感器在软体机械手上的应用。(a)软体机械手抓取100 mL烧杯时传感器的响应,(b)软体机械手抓取150 mL烧杯时传感器的响应,(c)为软体机械手抓取250 mL烧杯时传感器的响应

Figure 7. Application of the sensor on the soft robot. (a) The response of the sensor when the soft robot grasps a 100 mL beaker, (b) the response of the sensor when the soft robot grasps a 150 mL beaker, (c) shows the response of the sensor when the soft robot grasps a 250 mL beaker

-

[1] Li T, Li L, Sun H, et al. Porous ionic membrane based flexible humidity sensor and its multifunctional applications[J]. Advanced science, 2017, 4(5): 1600404 doi: 10.1002/advs.201600404 [2] Han S, Li S, Fu X, et al. Research progress of flexible piezoresistive sensors based on polymer porous materials[J]. ACS sensors, 2024, 9(8): 3848−3863 doi: 10.1021/acssensors.4c00836 [3] 问磊. 多孔柔性电阻式力敏传感器的设计及其应用[D]. 东南大学, 2023 (in Chinese) Wen L. Design of porous flexible resistive force sensitive sensor and its application[D]. Southeast University, 2023 [4] 董涧锟, 师文钊, 刘瑾姝, 等. 柔性相变复合材料及其应用研究进展[J]. 高分子材料科学与工程, 2024, 40(1): 179−190 (in Chinese) Dong J K, Shi W Z, Liu J S, et al. Progress of flexible phase change composites and their applications[J]. Polymer Materials Science and Engineering, 2024, 40(1): 179−190 [5] 张磊, 张晓海, 赵强. 基于MXene/RGO复合材料的具有多孔压力敏感结构的柔性可穿戴传感器[J]. 测试技术学报, 2024, 38(5): 467−473 (in Chinese) Zhang L, Zhang X H, Zhao Q. Flexible wearable sensors with porous pressure-sensitive structures based on MXene/RGO composites[J]. Journal of Testing Technology, 2024, 38(5): 467−473 [6] Han S T, Peng H, Sun Q, et al. An overview of the development of flexible sensors[J]. Advanced materials, 2017, 29(33): 1700375 doi: 10.1002/adma.201700375 [7] Pan L, Xie Y, Yang H, et al. Flexible magnetic sensors[J]. Sensors, 2023, 23(8): 4083 doi: 10.3390/s23084083 [8] Cui X, Xi Y, Tu S, et al. An overview of flexible sensors from ionic liquid-based gels [J]. TrAC Trends in Analytical Chemistry, 2024: 117662 [9] Deshpande T D, Singh Y R, Patil S, et al. Adhesion strength and viscoelastic properties of polydimethylsiloxane (PDMS) based elastomeric nanocomposites with embedded electrospun nanofibers[J]. Soft Matter, 2019, 15(28): 5739−5747 doi: 10.1039/C9SM00533A [10] Sun P, Fang Z, Sima W, et al. Microstructured self-healing flexible tactile sensors inspired by bamboo leaves[J]. ACS Applied Materials & Interfaces, 2024, 16(44): 60699−60714 [11] Zhang Z, Liu G, Li Z, et al. Flexible tactile sensors with biomimetic microstructures: Mechanisms, fabrication, and applications[J]. Advances in Colloid and Interface Science, 2023: 102988 [12] Liao R, Zhao X, Liu M. Inverted molding with porous skeleton nickel foam for preparing flexible multi-wall carbon nanotubes pressure sensors[J]. Sensors, 2023, 23(23): 9560 doi: 10.3390/s23239560 [13] Zhai W, Xia Q, Zhou K, et al. Multifunctional flexible carbon black/polydimethylsiloxane piezoresistive sensor with ultrahigh linear range, excellent durability and oil/water separation capability[J]. Chemical Engineering Journal, 2019, 372: 373−382 doi: 10.1016/j.cej.2019.04.142 [14] Ni Y, Liu L, Huang J, et al. Rational designed microstructure pressure sensors with highly sensitive and wide detection range performance[J]. Journal of Materials Science & Technology, 2022, 130: 184−192 [15] Chen T, Wang R, Li X. Capacitive flexible pressure sensor based on porous GR/PDMS composite dielectric layer[J]. AIP Advances, 2024, 14(5): 055318 doi: 10.1063/5.0211082 [16] Cheng J, You L, Cai X, et al. Fermentation-inspired gelatin hydrogels with a controllable supermacroporous structure and high ductility for wearable flexible sensors[J]. ACS Applied Materials & Interfaces, 2022, 14(23): 26338−26349 [17] Masihi S, Panahi M, Maddipatla D, et al. A novel printed fabric based porous capacitive pressure sensor for flexible electronic applications[C]. Proceedings of the 2019 IEEE sensors. IEEE, 2019 [18] Song Z, Zhao L, Chang C, et al. A flexible, highly sensitive porous PDMS tactile sensor based on the physical foaming method[J]. Journal of Electronic Materials, 2022, 51(12): 7173−7181 doi: 10.1007/s11664-022-09956-2 [19] Lee H, Lee J, Seong B, et al. Printing conductive micro‐web structures via capillary transport of elastomeric ink for highly stretchable strain sensors[J]. Advanced Materials Technologies, 2018, 3(2): 1700228 doi: 10.1002/admt.201700228 [20] Tang Z H, Xue S S, Wang D Y, et al. 3D printing of soft and porous composite pressure sensor with monotonic and positive resistance response[J]. Composites Science and Technology, 2023, 241: 110126 doi: 10.1016/j.compscitech.2023.110126 [21] Zhou J, Ww X, Chen Y, et al. 3D printed template‐directed assembly of multiscale graphene structures[J]. Advanced Functional Materials, 2022, 32(18): 2105879 doi: 10.1002/adfm.202105879 [22] Pan S, Zhang T, Zhang C, et al. Fabrication of a high performance flexible capacitive porous GO/PDMS pressure sensor based on droplet microfluidic technology[J]. Lab on a Chip, 2024, 24(6): 1668−1675 doi: 10.1039/D4LC00021H [23] Zhang C, Sun J, Lu Y, et al. Nanocrack-based strain sensors[J]. Journal of Materials Chemistry C, 2021, 9(3): 754−772 doi: 10.1039/D0TC04346J [24] Zhou Y, Lian H, Li Z, et al. Crack engineering boosts the performance of flexible sensors[J]. View, 2022, 3(5): 20220025 doi: 10.1002/VIW.20220025 [25] Shen C, Zhang C, Cao G, et al. Waterproof strain sensor based on silver/graphene composite film for fine and large strain detection[J]. Measurement, 2025, 239: 115482 doi: 10.1016/j.measurement.2024.115482 [26] Yang H, Yao X, Yuan L, et al. Strain-sensitive electrical conductivity of carbon nanotube-graphene-filled rubber composites under cyclic loading[J]. Nanoscale, 2019, 11(2): 578−586 doi: 10.1039/C8NR07737A -

首页

首页 登录

登录 注册

注册

下载:

下载: