-

随着我国煤炭资源向更深层次开发,冲击地压事故频发,对煤矿安全生产造成巨大损害,减小冲击地压带来的危害已经成为亟待解决的问题。为解决冲击地压问题,巷道支护系统的设计要求越来越高,确保其具备高抗力和快速让压特性;在稳定支撑时,液压支架应提供足够的支撑和阻力,并在冲击来压时能够迅速释放能量。目前,大部分巷道支护液压支架立柱在受到冲击时通过安全阀溢流卸压来消散冲击能量,导致对高支撑力液压立柱的安全阀快速卸压性能要求更加苛刻。对此,潘一山等[1]提出了吸能防冲支护理论,即液压立柱在受到冲击时通过吸能构件让缩变形来吸收能量,从而提高支架的抗冲击能力,并有效保护巷道免受冲击地压的破坏。

吸能构件作为吸能防冲支架中的重要部位,已有诸多学者对其进行了大量研究:肖永惠等[2]设计了薄壁预折纹方管吸能构件,通过实验对构件进行了分析,并设计了导向装置以防止偏心压缩;王春华等[3]设计了一种带有圆管肋板的吸能构件,在压溃过程中通过排列肋板增加管内边界约束,从而有效抑制圆管发生欧拉失稳现象。受骨骼和竹子结构中梯度分布细胞的启发,Ha等[4]提出了一种全新的仿生分层薄壁方管结构。Albak[5]设计了一种多胞薄壁方管构件,其整体呈现圆周波纹状,通过在内部边缘交界处添加不同形状的子截面来构建具有多层特性的薄壁结构。Nagarjun等[6]提出了一种双层多胞薄壁吸能结构,该结构在承受轴向压力时能够有效地耗散能量,相比传统管状结构具有更优秀的轴向能量吸收性能。Zhang等[7]提出了一种拥有顶点分形特征的多胞六边形薄壁结构,相比非分形六边形多胞薄壁结构具有更好的耐撞性。针对液压立柱的抗冲击性能:Buyalich等[8]采用有限元方法(finite element method,FEM)研究了液压支架中不同型号的液压缸在液压油压力变化时的径向变形,研究结果可用于优化液压立柱的几何参数,使液压缸的径向形变变小,并提高其密封性能;刘欣科等[9]通过有限元方法分析了液压立柱固液耦合系统的冲击作用,通过理论推导得到了立柱的等效刚度、冲击动载荷系数以及对地基产生的最大冲击力,可为研究立柱冲击性能试验台提供参考;张建卓等[10]对扩径式吸能构件及立柱内液体在顶板来压时的波动情况进行分析,得到了加入吸能构件的液压立柱内液体受冲击后的响应规律;肖晓春等[11]提出了一种泡沫铝填充方管结构,通过实验证明了其较好的吸能特性,并通过有限元方法讨论了普通立柱与加入吸能构件的吸能立柱受冲击后的变形情况。应用有限元法可以分析吸能立柱受冲击后的弯曲变形情况,而针对加入吸能构件后液压立柱内液体的波动情况及吸能构件与安全阀的联合吸能防冲机理的研究较少。设计吸能量高、稳定性好的吸能构件,并通过落锤冲击液压系统耦合数值模拟方法,可以更深入地探究加入吸能构件后液压立柱的防冲击性能。

综上所述,吸能构件种类繁多,吸能方式不同,防冲吸能构件在能量吸收性能方面仍有很大的提升空间。目前,针对液压立柱抗冲击性能研究采用的主要方式是有限元法,而分析液压立柱内液体的冲击问题需要考虑压力波在弹性液体中的传播,因此,应用有限元方法分析液体冲击问题存在相对误差。基于此,本研究在多胞圆管吸能构件研究基础上[12],通过理论分析和实验方法,探究吸能量高的泡沫铝填充新型吸能构件及防冲立柱的吸能特性,以及轴向冲击载荷下不同壁厚和不同泡沫铝填充方式多胞圆管吸能构件的吸能防冲特性,分析安全阀与吸能构件联合作用下的防冲立柱吸能特性,以期为提高冲击载荷作用下的防冲支架抗冲击性能和巷道冲击地压防治提供参考。

-

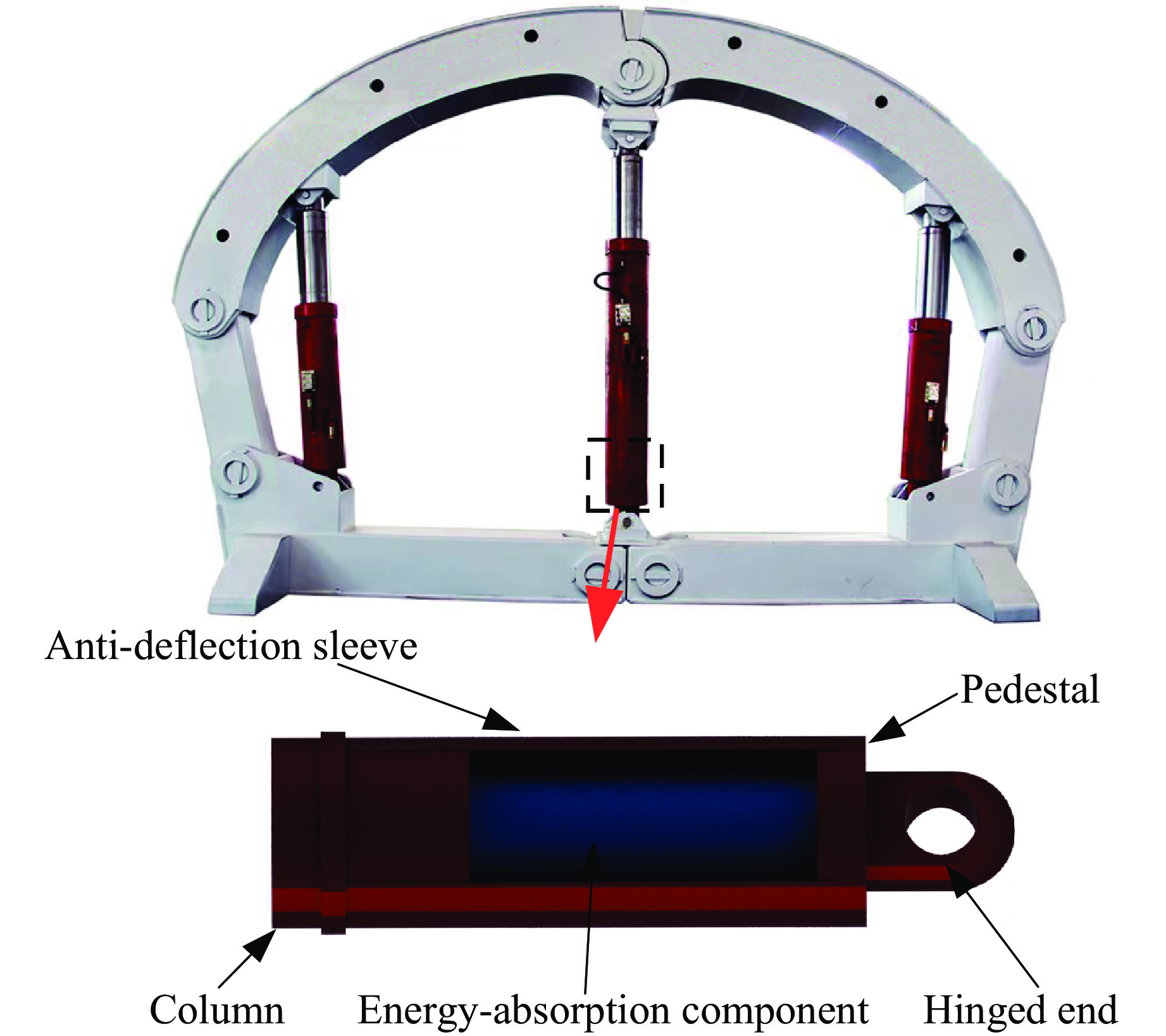

冲击地压作用时间短,立柱内安全阀的开启速率对液压立柱的防冲性能具有重要影响。若安全阀的开启速率低于冲击载荷加载速率,将导致立柱内液体压力增长速率超过额定值,进而引发立柱变形甚至爆缸。为减少此现象发生,在液压立柱上安装吸能构件。加入吸能构件的液压立柱受到过大冲击力时,立柱内安全阀阀门自动开启,并通过排放液体释放系统内部高压。同时,吸能构件会迅速启动并实现让缩吸能作用,以保护整个系统免受损坏。最终形成具有快慢协同让位防冲功能的防冲液压立柱。压溃类吸能装置包括立柱、防偏套、底座、铰接端和吸能构件5部分,液压支架和吸能装置基本组成如图1所示。

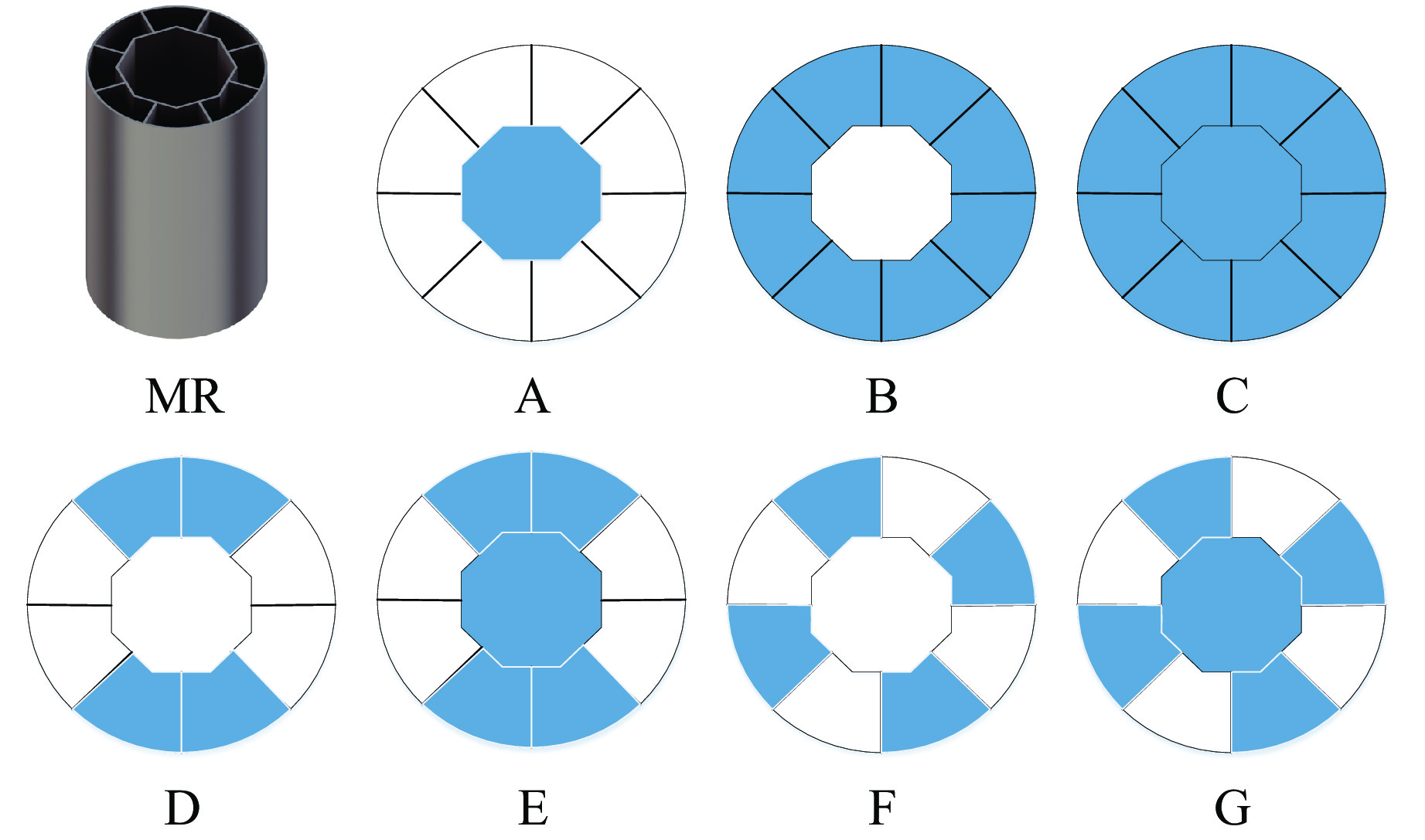

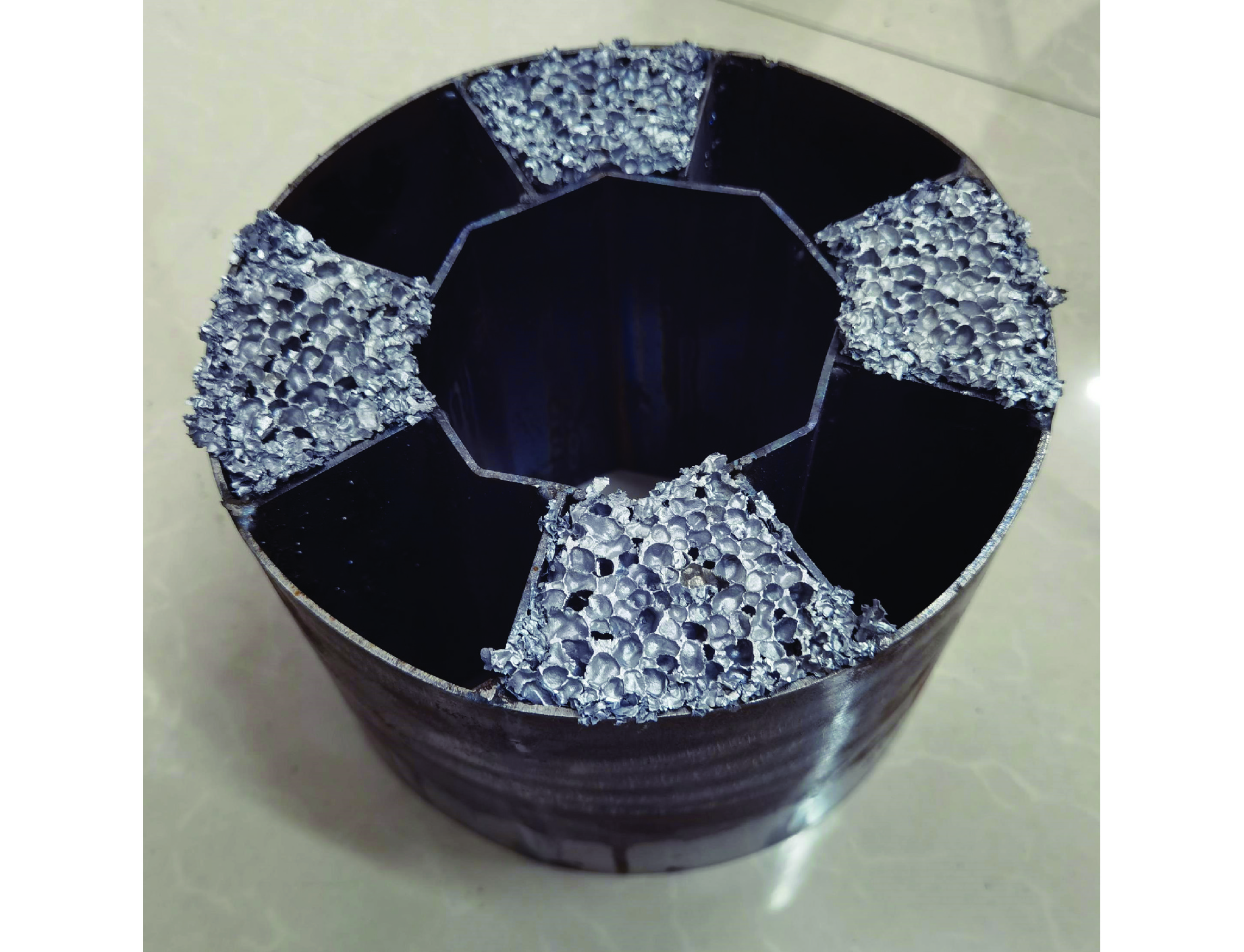

目前,吸能构件结构主要采用薄壁管件,田立勇等[12]研究发现,内嵌管形状为八边形的多胞圆管吸能构件相比其他形状的吸能构件具有更优异的性能。本课题组已有研究成果表明,吸能构件压溃变形产生的弯曲褶皱形态和塑性铰以及吸能稳定性会受到壁厚的影响。在矿井下,吸能构件需要在保持强支撑力的同时增加吸收的冲击能。为实现这一目标,选择具有低密度、高耐热性、高比强度和长压缩应力平台期等特点的泡沫铝作为填充材料[13],设计多胞圆管填充结构,研究不同壁厚以及不同泡沫铝填充方式吸能构件的吸能性能。根据现有ZHDF4150/31/40巷道门式吸能防冲液压支架立柱的尺寸参数[14],设计吸能构件的尺寸参数,如表1所示。其中:D为外层薄壁圆管直径,h为构件高度,d为八边形内接圆直径,θ为构件壁厚。多胞圆管内部有1个八边形和8个环绕其外轮廓的等腰多边形。在填充过程中,考虑到部分填充泡沫铝的耐撞性优于全填充结构[15],对称结构能够实现结构受力均匀、变形对称、稳定性强、支反力平衡等特点,根据泡沫铝轴对称排布原则,设计7种填充类型的吸能构件,如图2所示,其中阴影部分为填充区域。试件编号为MRNa或MRYb,其中:MR代表多胞圆管结构;N代表无泡沫铝填充结构,a(a=1,2,···,6)为未填充多胞圆管构件序号;Y代表有泡沫铝填充结构,b(b=A,B,···,G)为泡沫铝填充类型。

八边形多胞薄壁圆管吸能构件的平均压溃力[16]为

式中:K为压溃系数;M为内嵌管边长;L为肋板长度;σ0为材料的流动应力,

$ {\sigma _0} = ({{{\sigma _{\text{y}}}+{\sigma _{\text{u}}}}})/{2} $ ,$ {\sigma _{\text{y}}} $ 为材料屈服强度,$ {\sigma _{\rm{u}}} $ 为材料的极限强度。压溃泡沫铝材料吸收的能量为

式中:H为泡沫铝有效压溃距离,S为泡沫铝受力面积,

$ \sigma (h) $ 为泡沫铝应力。泡沫铝材料的平均压溃力为

因此,泡沫铝填充八边形多胞圆管吸能构件的平均压溃力为

-

采用5项指标评价吸能构件的吸能特性,包括承载力初始峰值(FPIC)、平均承载力、有效变形距离、吸能量和载荷均方差。将上述评价指标按照吸能稳定性和能量吸收量分为2类,吸能稳定性包括承载力初始峰值和载荷均方差,能量吸收量包括平均承载力、有效变形距离和吸能量。

承载力初始峰值FPIC是整个能量吸收过程中所承受的最大压缩载荷。结构承载力初始峰值对于评估构件作为液压支架吸能构件的可行性至关重要。具有较低承载力初始峰值的构件可以更稳定地吸收冲击产生的能量。根据相关国家标准,吸能构件应满足

式中:F1为液压立柱工作阻力,对于门式巷道液压支架,F1取

1670 kN。吸能量EA是在有效压缩距离内构件耗散的冲击能量,表示为

式中:δ为有效变形距离,是承载力达到初始峰值时吸能构件的变形量;F(x)为构件变形过程中的瞬时承载力。

平均承载力FAC为冲击载荷作用下管件变形吸收的总能量与有效变形距离的比值,FAC越大,构件吸能越多,即

载荷均方差

$\overline\sigma $ 反映了构件压溃变形过程中载荷波动程度,$\overline\sigma $ 越小,构件变形中载荷波动越小,吸能越稳定,$\overline\sigma $ 可以表示为式中:n为承载力数据的数量。

-

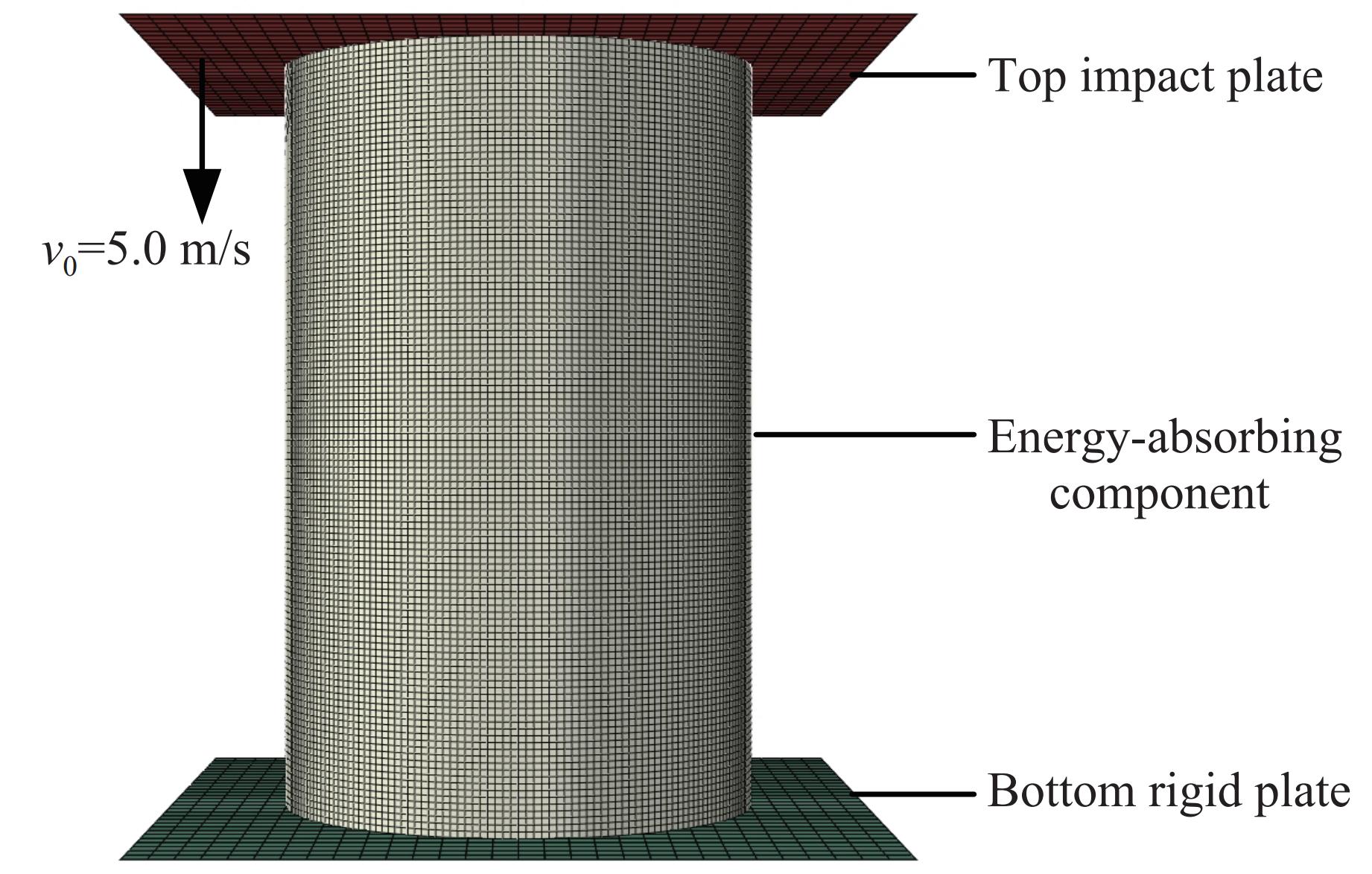

采用ABAQUS/Explicit有限元软件建立吸能构件轴向压溃模型,如图3所示。设置顶板和底板为刚性,限制除构件轴向以外的所有自由度,将吸能构件与底部刚性板绑定处理。

根据文献[17],利用微震监测冲击地压引发的巷道破坏的位移和时间估算,围岩破坏时的冲击速度v0可达0.1~5.0 m/s,因此,模拟时的轴向压溃速度设置为5.0 m/s。选择多胞薄壁材料为45钢,材料本构模型采用Johnson-Cook模型,该模型适用于金属、合金等材料的塑性分析,并能够准确描述不同应变率和温度条件下材料的力学行为,特别是在面对高速冲击、爆炸等情形时,传统静态材料模型难以处理,而采用该模型可以提高有限元模型的准确性。网格采用四节点减缩积分壳单元(S4R),材料参数[18]设置如表2所示。其中:ρ为密度,E为弹性模量,μ为泊松比,A为材料的初始屈服应力,B为材料的硬化参数,C为应变强化参数,n为材料的应变速率强化指数,m为材料软化指数。

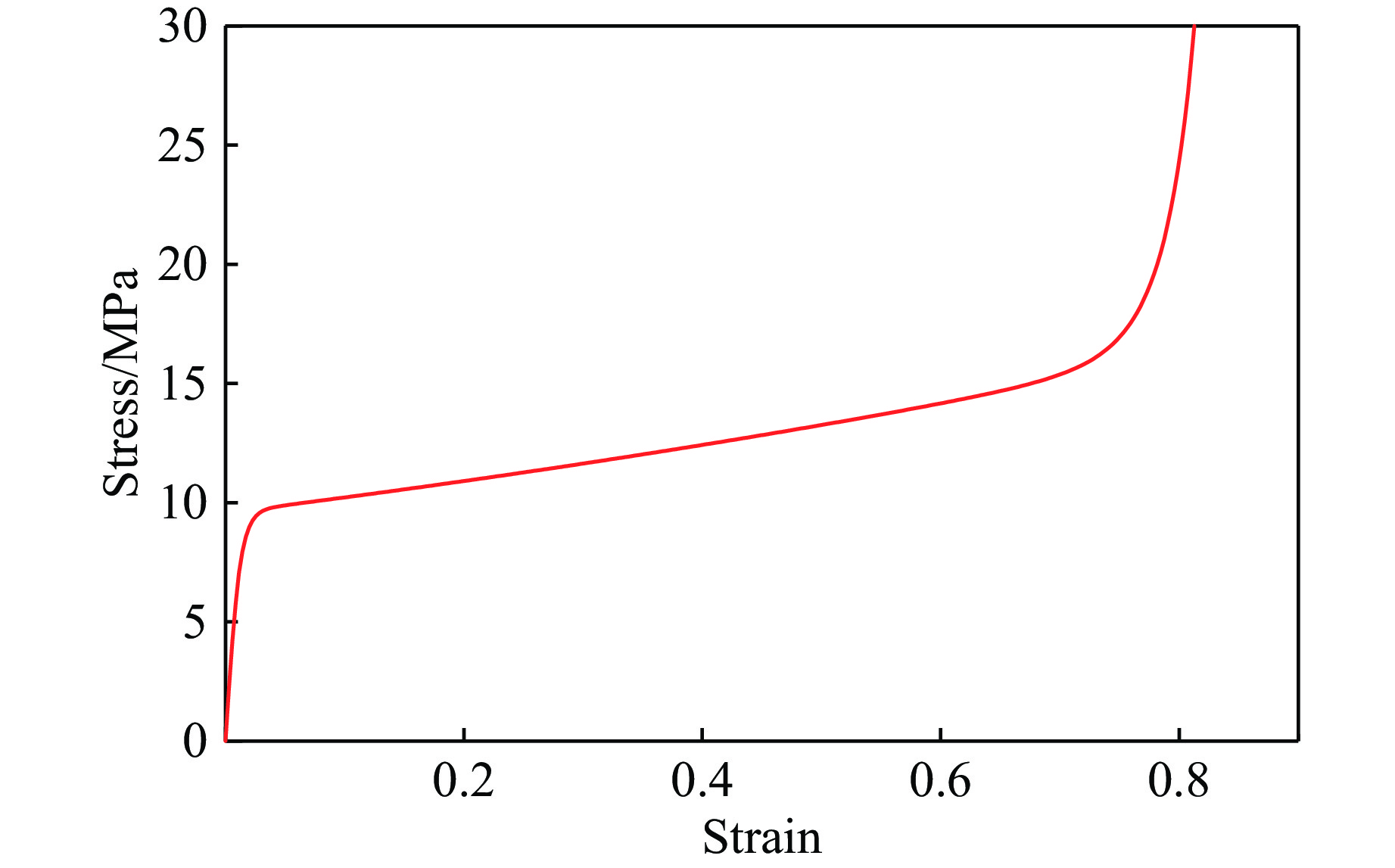

泡沫铝材料[19–20]的密度为500 kg/m3,弹性模量为319.66 MPa,塑性部分采用Crushable Foam各向同性硬化模型,屈服压应力比取1.732,塑性泊松比设置为零,轴向压缩应力-应变曲线如图4所示。泡沫铝网格选择C3D8R。模型整体的相互作用采用通用接触,设置切向摩擦因数为罚系数0.25,法向为硬接触。

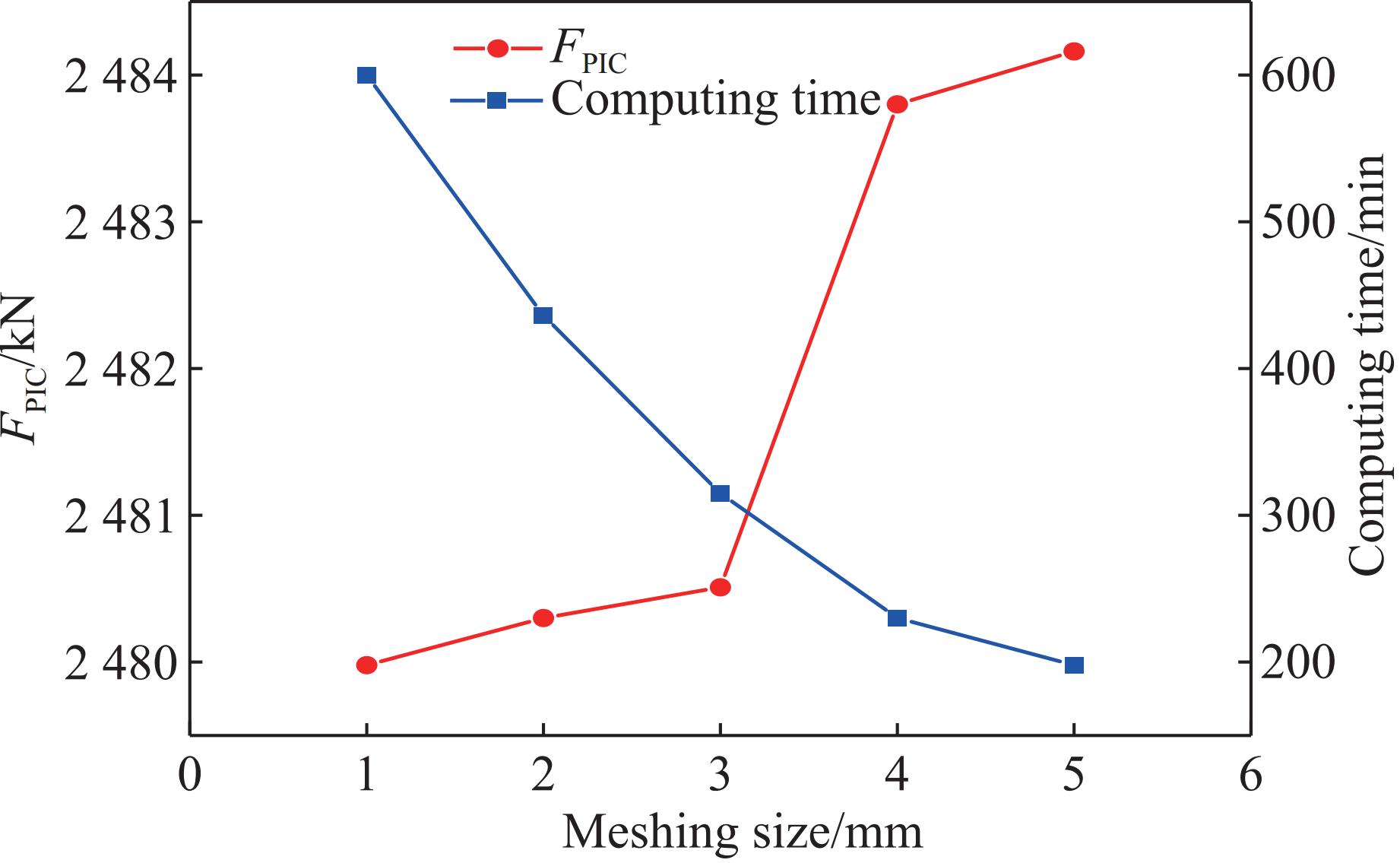

为验证不同网格划分的收敛性,对1、2、3、4、5 mm共5种网格尺寸的MRYA类型泡沫铝填充构件进行测试,结果如图5所示。从图5可以看出,网格尺寸小于3 mm的模型的承载力初始峰值相差低于1%,模拟计算结果收敛。因此,为了保证计算精度并缩短计算时间,采用网格尺寸为3 mm的模型进行有限元分析。

-

对6种不同壁厚的多胞薄壁圆管构件(试件MRN1~MRN6)进行压溃数值模拟分析,通过计算得出不同壁厚多胞圆管构件的吸能特性评价指标,如表3所示。可以看出,随着壁厚的增加,承载力初始峰值和平均承载力均增大,吸能量也有明显提升,有效变形距离无明显变化,基本保持在275 mm左右。在轴向压溃过程中,由于厚度较小的吸能构件具有较低的轴向刚度,容易发生压溃变形,其变形过程相对稳定,表现为承载力初始峰值与载荷均方差较小,但其吸能量较低。相比之下,厚度较大的吸能构件具有更高的轴向刚度,抵抗塑性变形的能力更强,因此,其吸能稳定性较差,承载力初始峰值和载荷均方差也较大。在压溃位移相同的条件下,吸能构件厚度越大,吸能量越多。

根据式(5)和液压支架立柱参数可知,承载力初始峰值在

1670 ~2505 kN之间,结合表3中不同壁厚多胞圆管吸能构件的吸能性能,得出壁厚为2.6 mm的试件MRN4满足条件并具有良好的吸能性能。因此,在后续分析中选用试件MRN4多胞圆管作为填充管件。 -

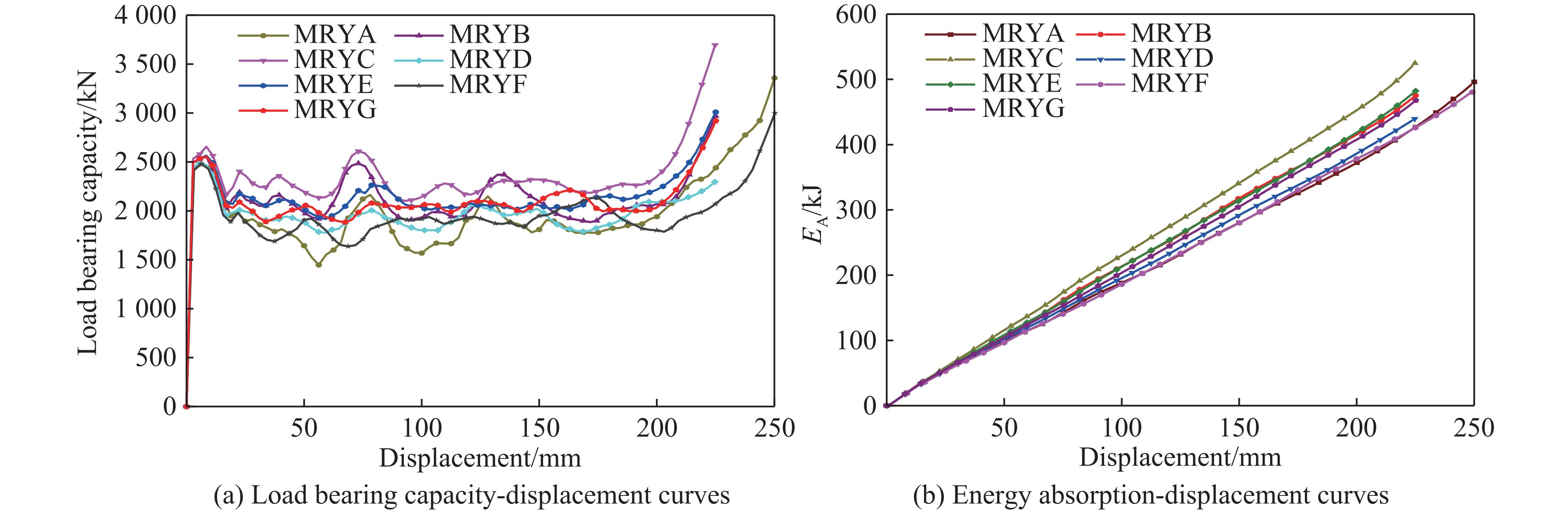

在MRN4构件的基础上,结合图2对泡沫铝填充构件进行设计,对不同泡沫铝填充方式的吸能构件(试件MRYA~MRYG)进行轴向压溃数值模拟。吸能构件的承载力及吸能量曲线如图6所示。从图6可以看出,随着泡沫铝填充量的增加,承载力初始峰值与平均承载力相应增大,其中承载力初始峰值变化幅度较小。这是由于泡沫铝作为多孔金属材料,与45钢管壁相比,其密度、弹性模量以及屈服应力都相对较小,构件初始变形阈值主要取决于45钢,因此,整体构件的初始承载力峰值变化不大。压溃后期,泡沫铝更早达到致密状态,构件的有效变形距离缩短,泡沫铝填充构件的吸能量有所提升。

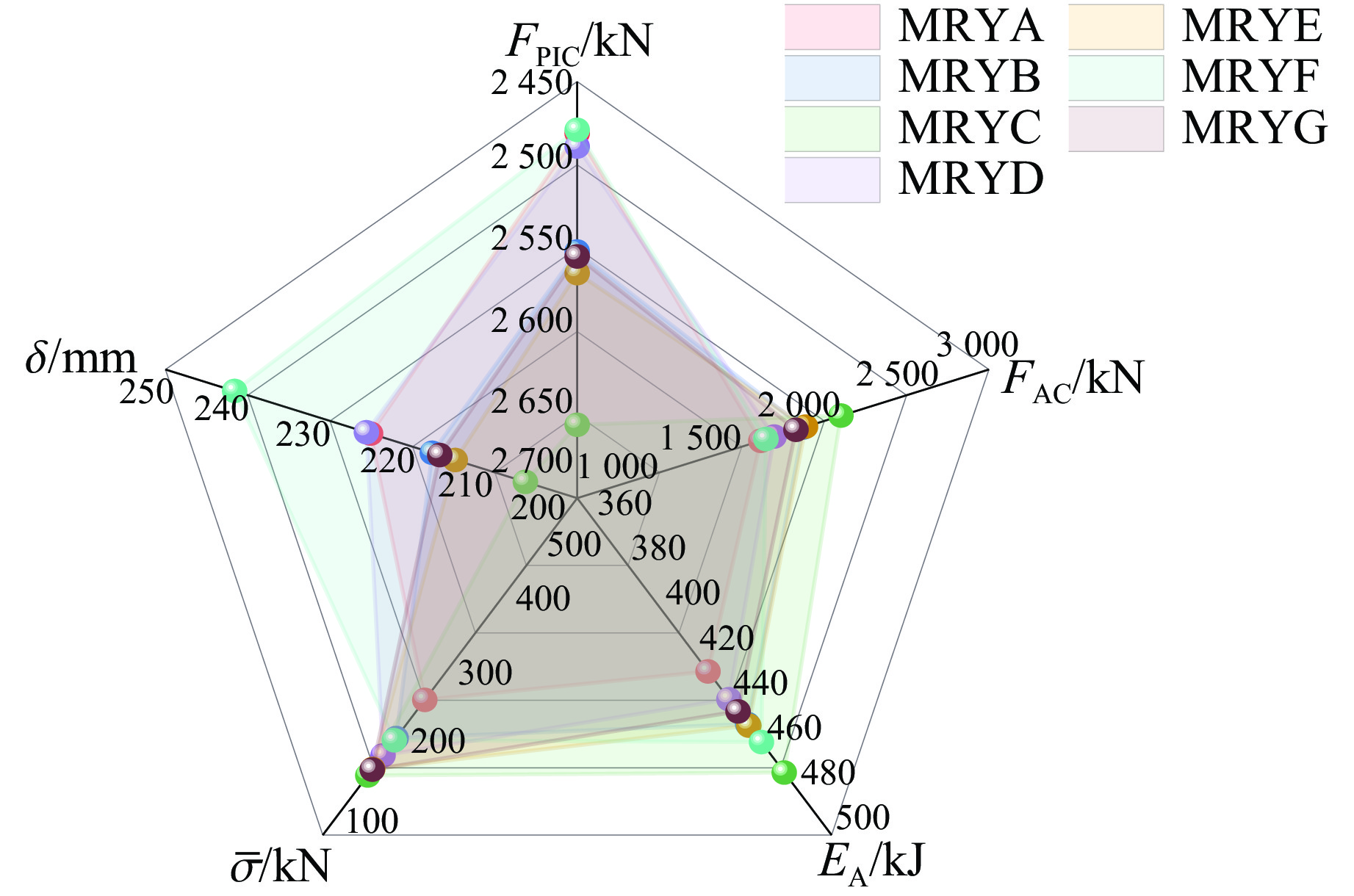

为直观对比不同填充方式吸能构件的吸能特性,对不同填充方式吸能构件各评价指标进行计算,绘制吸能特性评价指标雷达图,如图7所示。从图7可以看出,试件MRYC、MRYE、MRYF在综合吸能性能上较其他填充方式更优异,而试件MRYC的承载力峰值较大,不满足式(5)条件。与试件MRYE相比,试件MRYF具有更长的有效变形距离和更高的吸能量。

综合以上分析可知,试件MRYF的吸能防冲性能较好,是较理想的泡沫铝填充吸能构件。

-

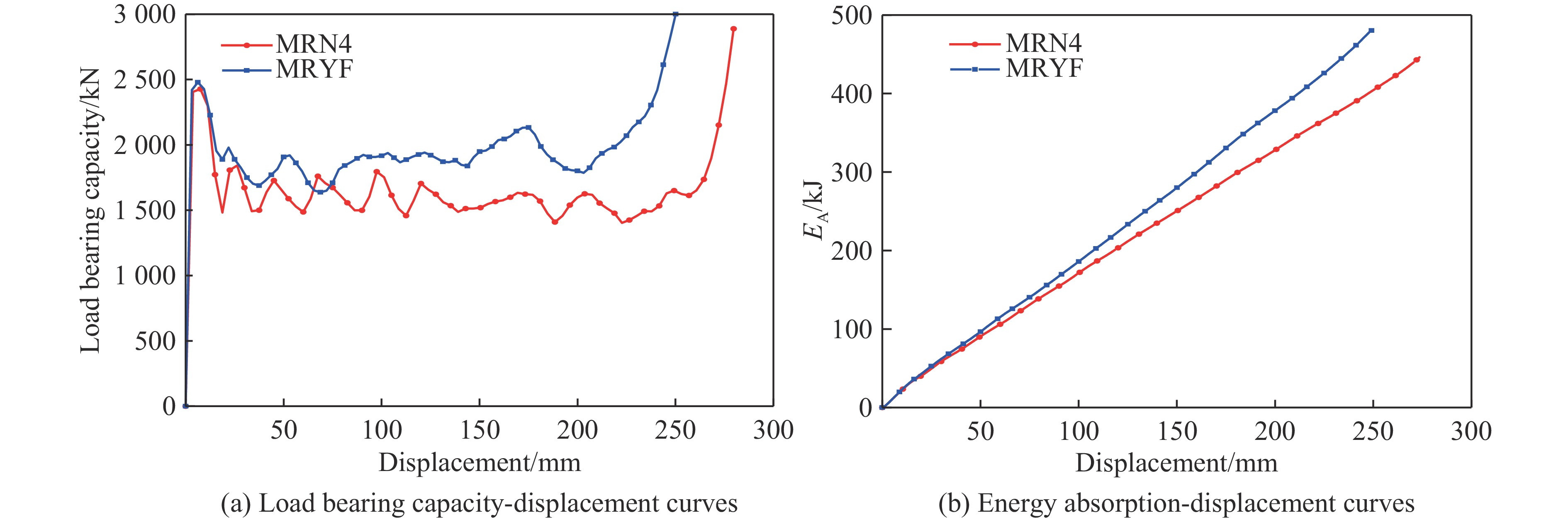

多胞圆管吸能构件(试件MRN4)和泡沫铝填充吸能构件(试件MRYF)在轴向冲击下的承载力和吸能量曲线如图8所示。可以看出,就吸能稳定性而言,多胞圆管吸能构件与泡沫铝填充吸能构件的承载力初始峰值相差较小,而泡沫铝填充构件的载荷均方差明显小于多胞圆管构件,表明泡沫铝填充吸能构件具有更出色的吸能稳定性。此外,尽管牺牲了较少的有效变形距离,但在平均承载力、吸能量等方面,填充后的构件均有显著提升。

对吸能构件的吸能特性评价指标进行计算,结果表明,相较于多胞圆管构件,试件MRYF在承载力初始峰值仅增加2.01%的情况下,平均承载力增加18.11%,吸能量提升7.64%,载荷均方差减小10.75%。因此,试件MRYF被认为是较理想的吸能防冲构件。

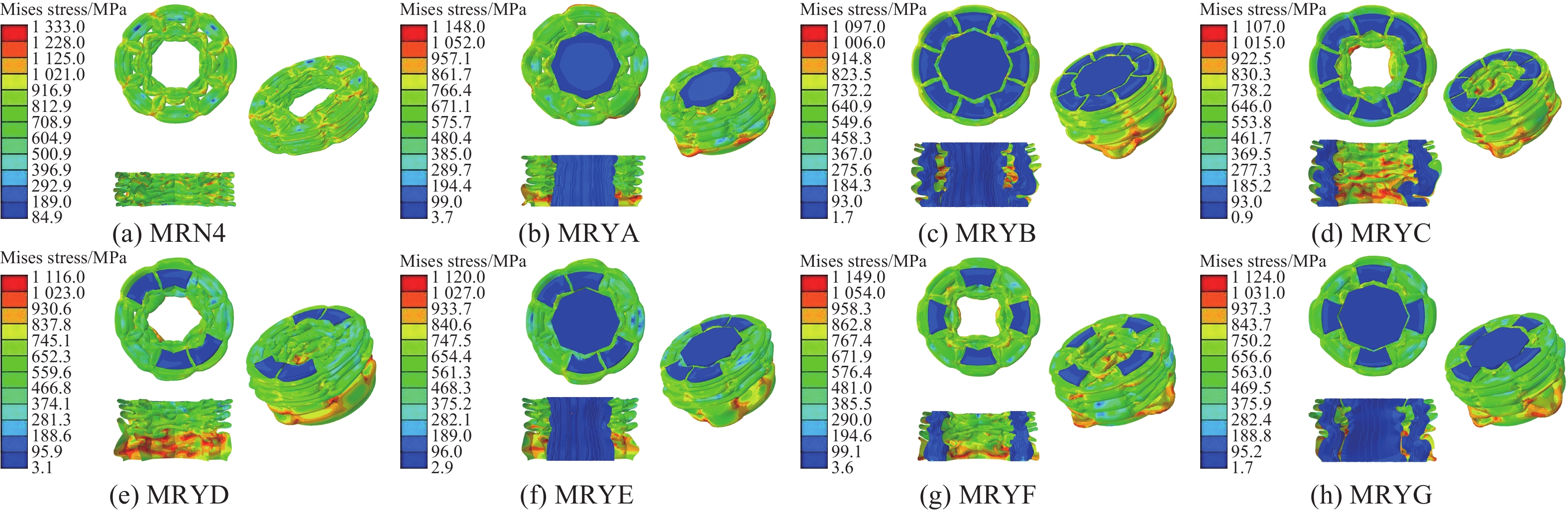

通过轴向压溃有限元模拟方法,对多胞圆管吸能构件(试件MRN4)及7种不同泡沫铝填充方式吸能构件(试件MRYA~MRYG)进行数值模拟,得到8种吸能构件轴向压溃变形云图,如图9所示。

由图9可知,试件MRN4多胞薄壁结构的压溃变形为外凸内凹依次交替的渐进式变形模式。构件在变形初期,未达到构件材料的屈服强度之前,处于弹性变形阶段。随着压溃位移的增加,吸能构件发生压溃缓冲变形,导致构件管壁应力增大并产生向外扩张的塑性变形。随着构件不断被压缩,逐步形成褶皱,由于泡沫铝孔隙的影响,塑性变形初期泡沫铝对管壁的影响较小,对构件变形影响有限,变形模式与多胞薄壁结构类似。压溃过程中,随着泡沫铝孔隙减小,泡沫铝对管壁应力的影响增大。当泡沫铝被挤压至密实状态,其对接触部分管壁变形的影响较大,为不完全变形形式。构件的变形模式为前期渐进式、后期不完全变形的混合变形模式。试件MRYB、MRYC、MRYE、MRYG由于具有较高的泡沫铝填充率,更早达到密实阶段,不完全变形形式更多;试件MRYA、MRYD、MRYF中泡沫铝填充较为分散,相互之间的影响较小,构件变形模式较为规律。

-

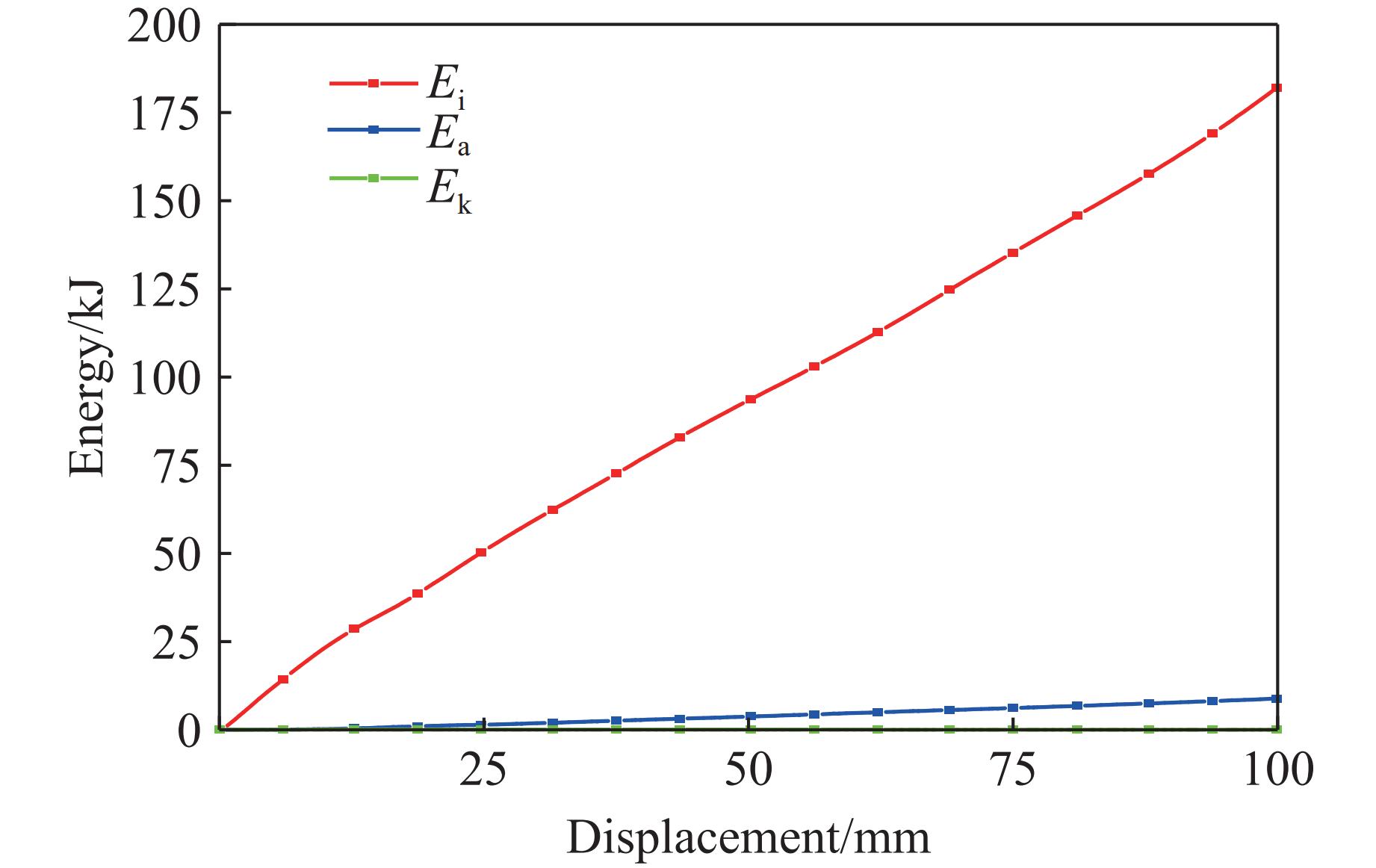

为验证上述有限元模拟的有效性,图10给出了压缩速度为5.0 m/s时吸能构件压溃过程中各能量之间的比较。可以看出,在整个压缩过程中,动能(Ek)小于内能的1%,伪应变能(Ea)小于内能(Ei)的5%,因此,模拟过程可视为准静态压缩过程[21]。

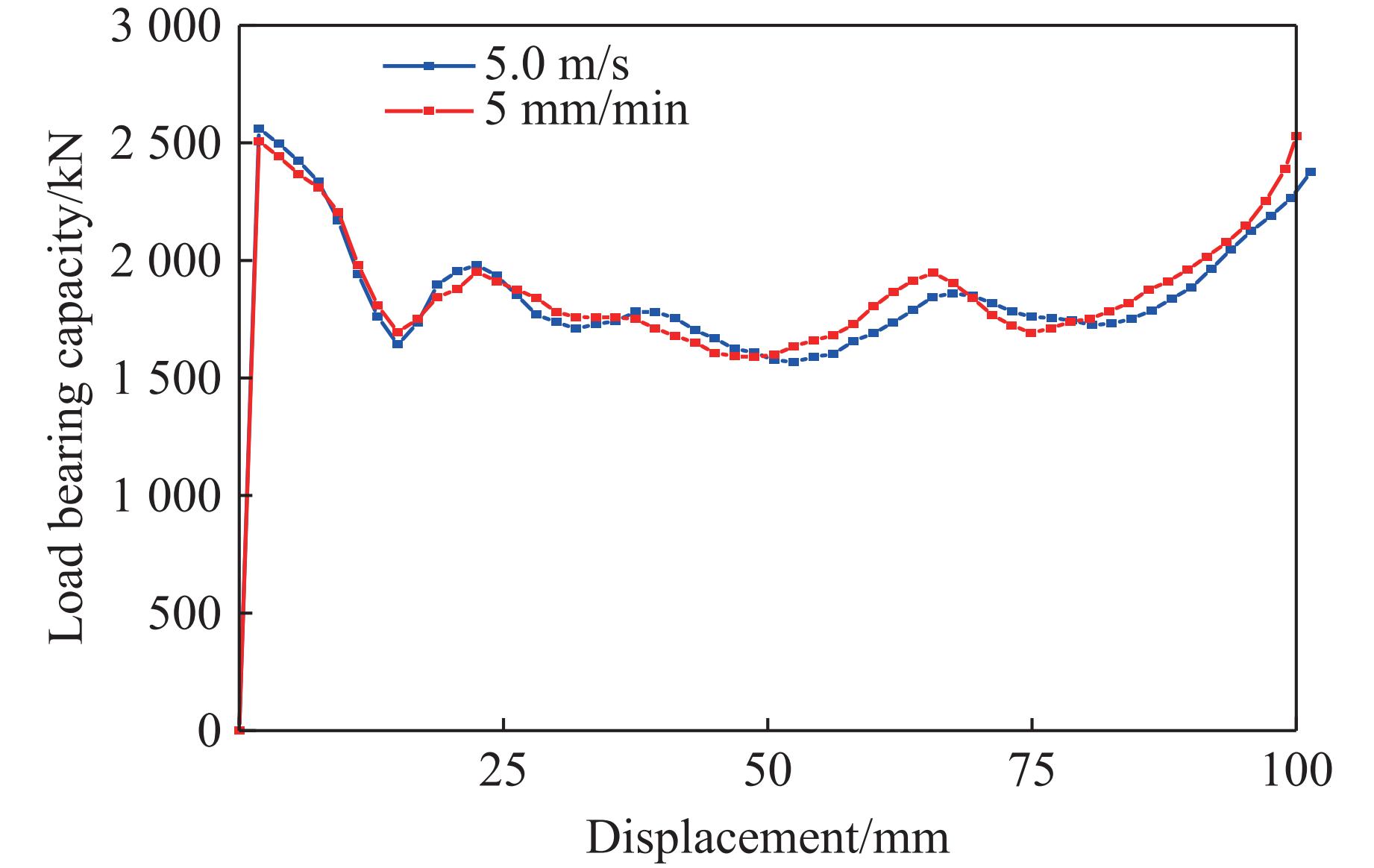

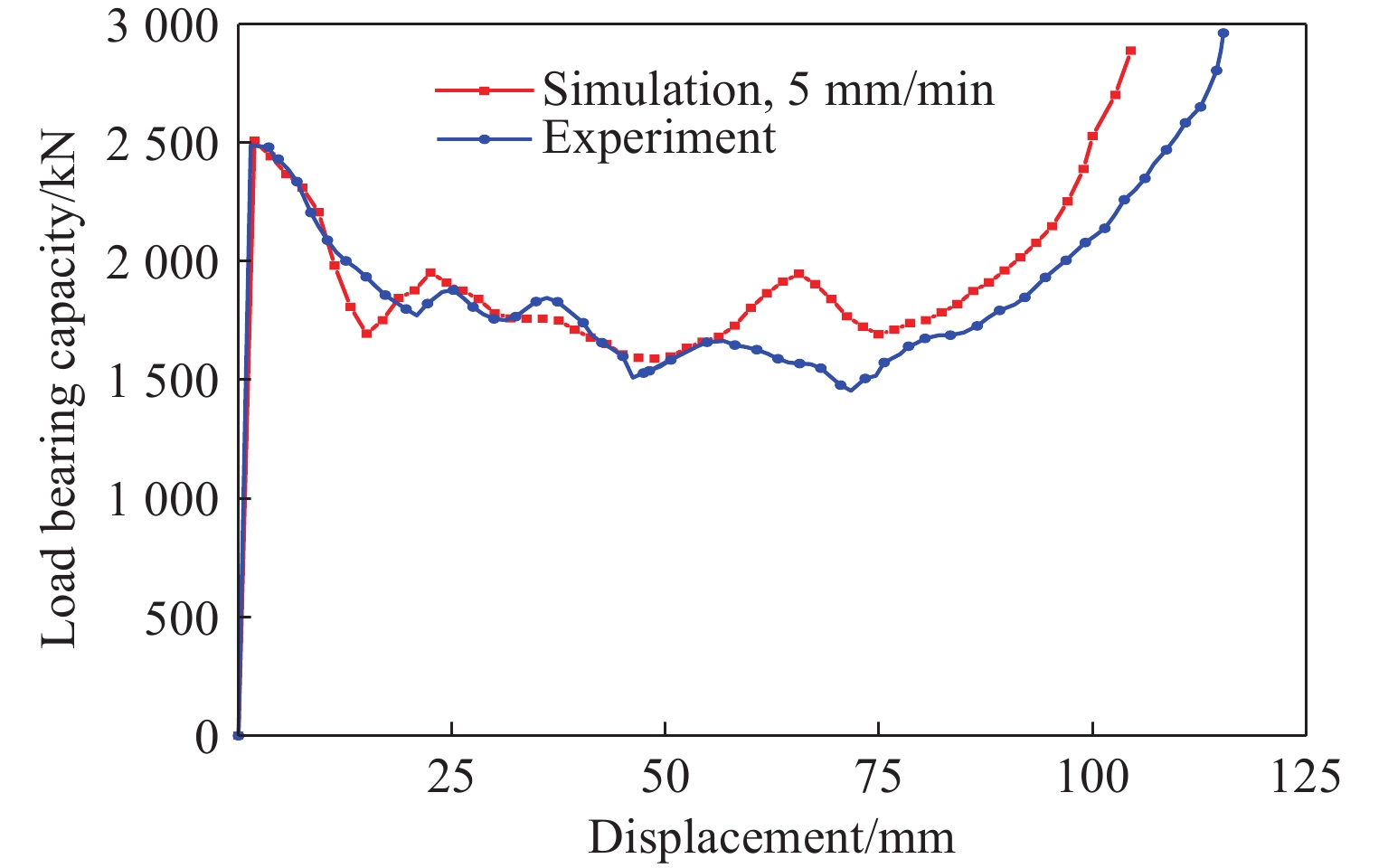

为验证轴压数值模拟结果与加载速度变化的关联性低,压溃速度分别设置为5.0 m/s和5 mm/min,进行有限元模拟,得到2种速度的数值模拟曲线,如图11所示。从图11可以看出,2种速度下吸能构件的承载力-位移曲线极其接近,证明加载速度变化对轴压数值模拟结果的影响较小[22]。因此,采用准静态压缩实验方法验证有限元模型的准确性是可靠的。

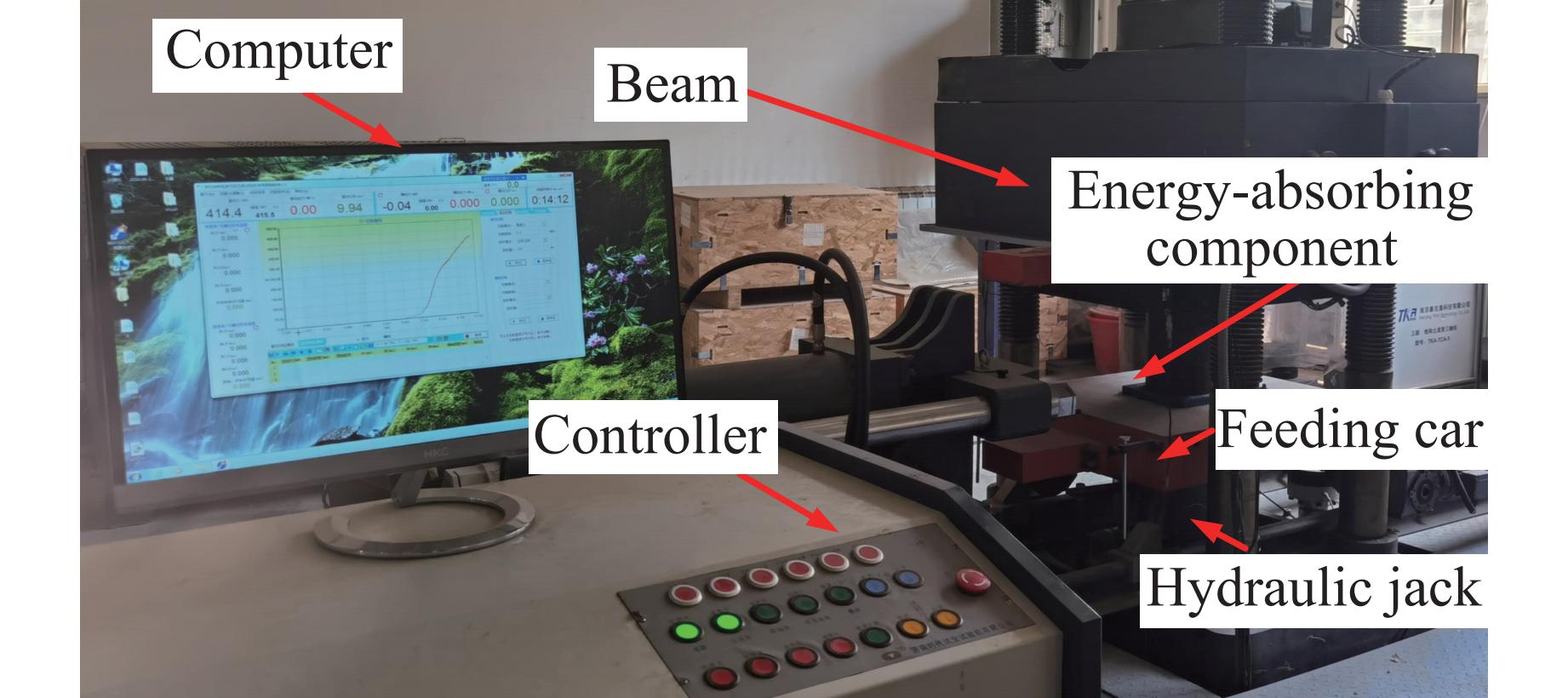

采用YAW-5000J微机控制电液伺服压剪试验机对吸能构件进行准静态压溃实验,如图12所示。图13给出了制作的吸能构件的实物照片。为确保试件在轴向压溃过程中不产生开裂,并减小焊缝对实验结果的影响,肋板与外筒、肋板与内嵌管对接采用K形坡口形式,而内嵌管则采用V形坡口形式,并使用双面满焊方式进行焊接。为保证准静态压溃实验不发生失稳现象,选用高度为150 mm、其余尺寸与试件MRYF相同的试件进行实验。

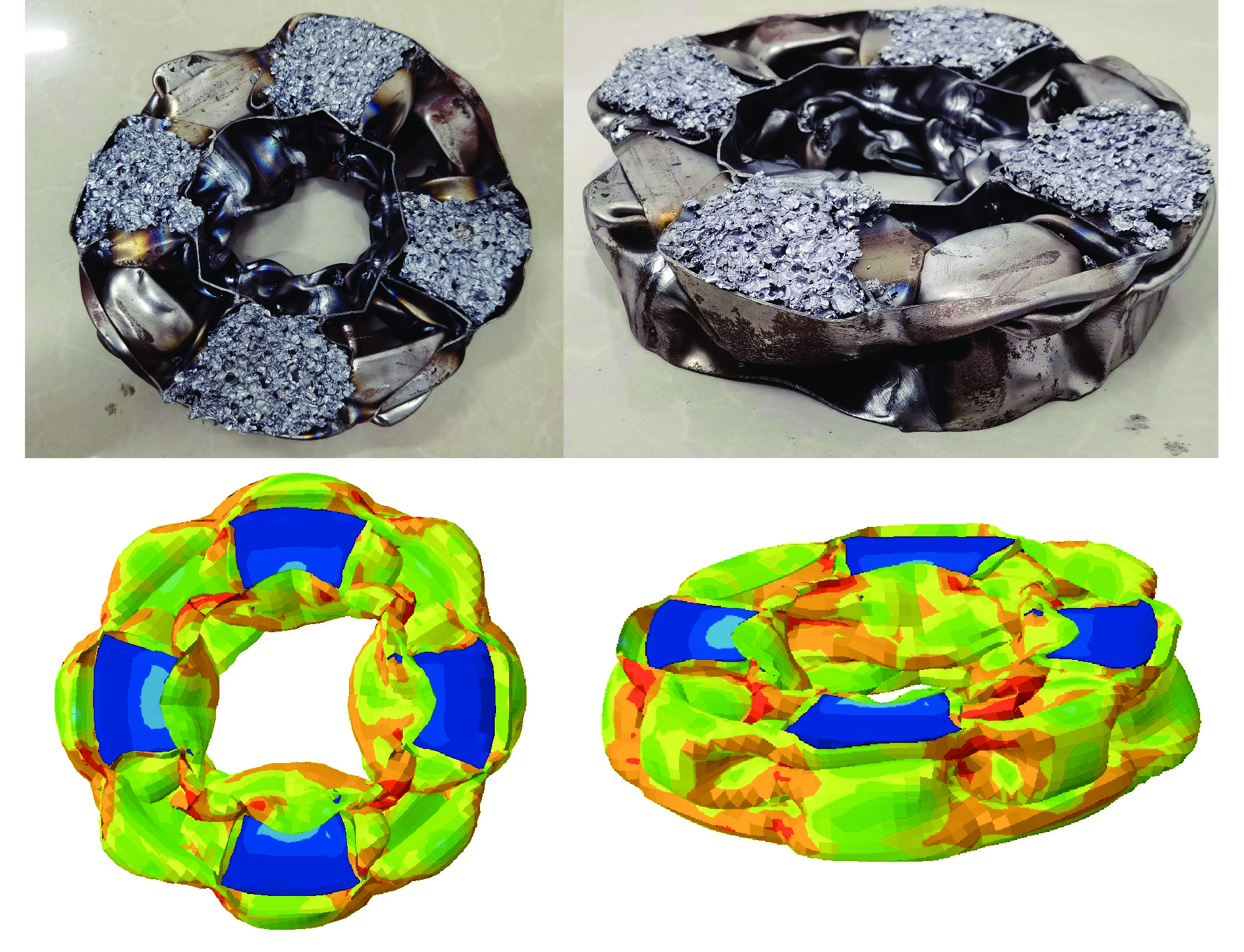

实验加载速率设置为5 mm/min,压溃位移设定为120 mm。通过试验台进行压溃实验,得到的压溃变形对比如图14所示。从图14可以看出,准静态压溃实验构件变形共产生3层褶皱,褶皱数量和变形模式与模拟结果高度相符。

将试验台测得的承载力-位移曲线与数值模拟得到的承载力-位移曲线进行对比,如图15所示。实验测试曲线与模拟曲线高度相似,承载力数值存在一定误差,可能是由于材料应变率效应、试件制作过程中手工焊接存在未满焊的漏点以及焊缝存在残余应力所致。

实验与数值模拟的变形模式具有较高的吻合度,褶皱数量和褶皱形态均高度相似,并且承载力-位移曲线的偏差较小。因此,准静态压溃实验可验证数值模拟的可靠性,模拟数据具有较高的准确性,可为后续的立柱数值分析提供泡沫铝填充吸能构件模拟数据。

-

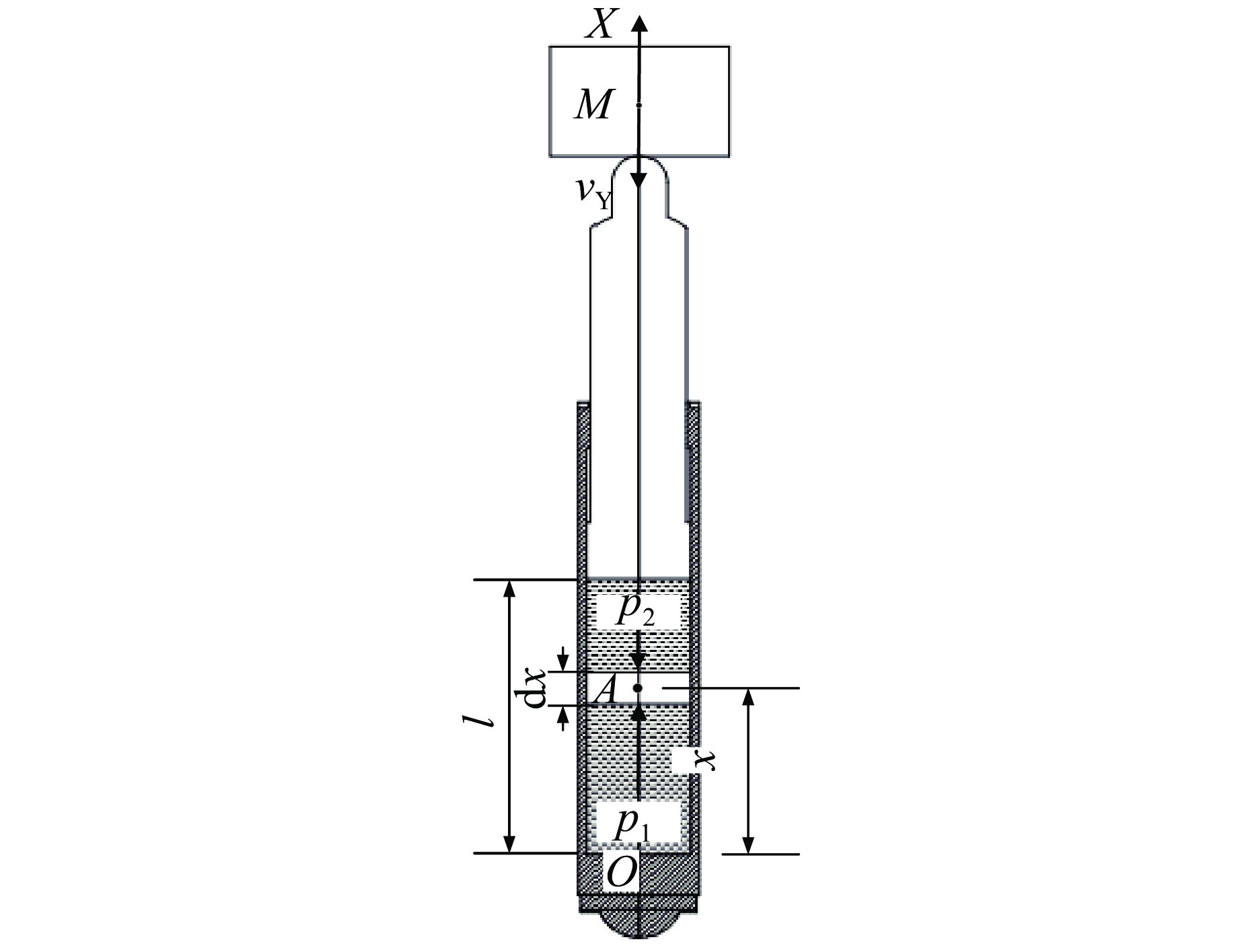

根据立柱的结构参数和实际冲击地压发生时立柱的受力情况,建立常规立柱的计算模型,如图16所示。在图16中,立柱内液体中选择任意微小平面单元,其中心点记为A。p1、p2分别为垂直于该平面单元上下两侧中心点压强,M为冲击岩块质量。

根据牛顿第二定律,得到X方向的运动微分方程为

即

式中:

$ \rho $ 为液体密度。由一元流体连续性方程及质量守恒定律,可得

式中:

$ {S_{ {0}}} $ 为液体的横截面积;$ {E_{\text{c}}} $ 为考虑缸体变形的液体有效体积弹性模量,MPa。以平衡状态的密度

$ {\rho _0} $ 近似替代任意时刻的密度,得到压力波传播的波动方程式中:

$ v $ 为压力波在液体中的传播速度,$ {{v}} = \sqrt {{{{{{E}}_{\rm{c}}}} / {{{\rho}_0}}}} $ 。令

$ u\left( {x,t} \right) = X\left( x \right)T\left( t \right) $ ,给定一个不为零的常数$ \lambda $ ,由波动方程可得常微分方程式通解为

初始时刻

$ X\left( 0 \right) = 0 $ ,$ \lambda $ 随$ x $ 的变化而变化,由式(14)得到一系列的$ \lambda $ ,其第n个正根记为$ {\lambda _{{n}}} $ ,则同理得到

综上,得通解为

由初值条件

解得

式中:

$ \xi = M/{\rho _0}{S_{ 0}} $ 。得到液压立柱内液体运动的解析表达式

最终得到液压立柱内液体压力的解析表达式

-

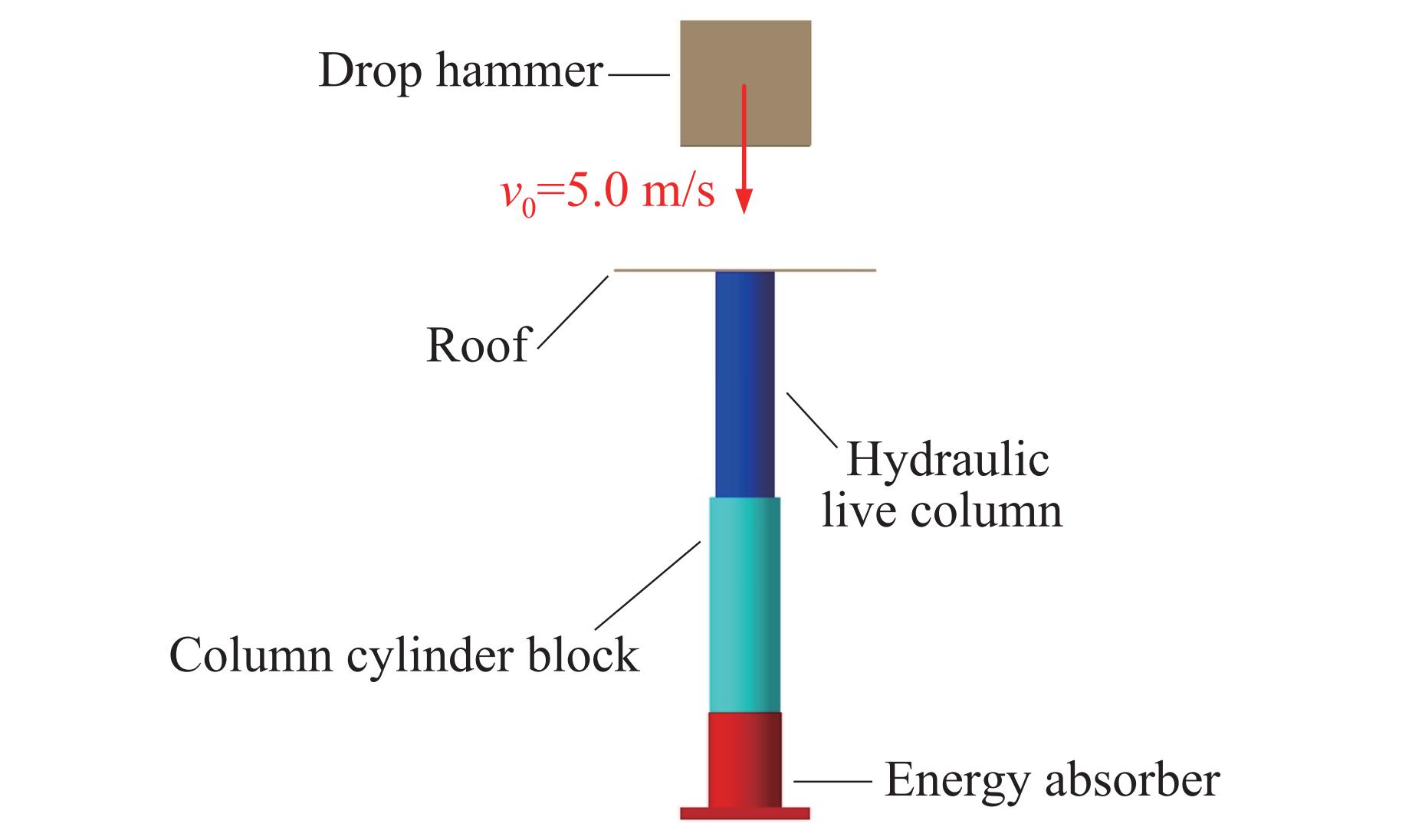

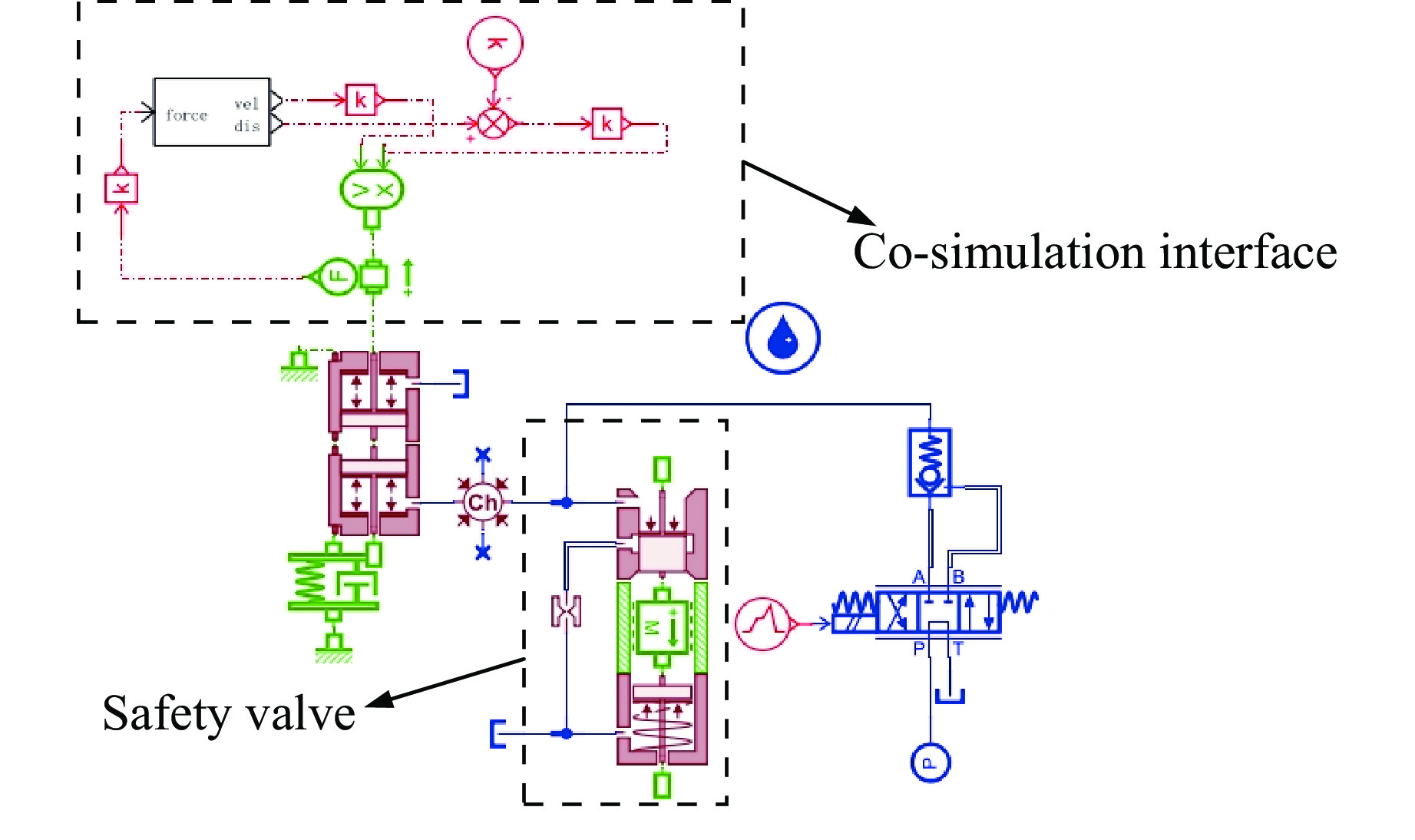

根据ZHDF4150/31/40巷道门式液压支架中立柱的相关参数,结合图16,在LMS-motion软件中建立立柱落锤冲击模型,如图17所示。将模拟得出的最优泡沫铝填充吸能构件的承载力-位移曲线应用于液压缸体底部,以模拟吸能构件的力学行为。井下实际下落岩块的冲击速度一般不超过5 m/s,分别选取10、30、50 t的重锤,沿立柱轴向以5.0 m/s的速度进行冲击,模拟冲击能量分别为125、375、625 kJ。

考虑液体的可压缩性质可以更准确地分析防冲立柱的防冲特性,以及安全阀-吸能构件联合作用的吸能防冲机理。如图18所示,通过AMESim软件建立立柱内部液压系统模型。目前,国内煤矿液压支护中普遍应用的安全阀最大流量为

1000 L/min[23],因此,分析有安全阀作用的液压立柱时,液压吸能立柱与构件-液压吸能立柱选用公称流量为1000 L/min的安全阀进行参数[24]设置,开启压力设置为39.8 MPa。 -

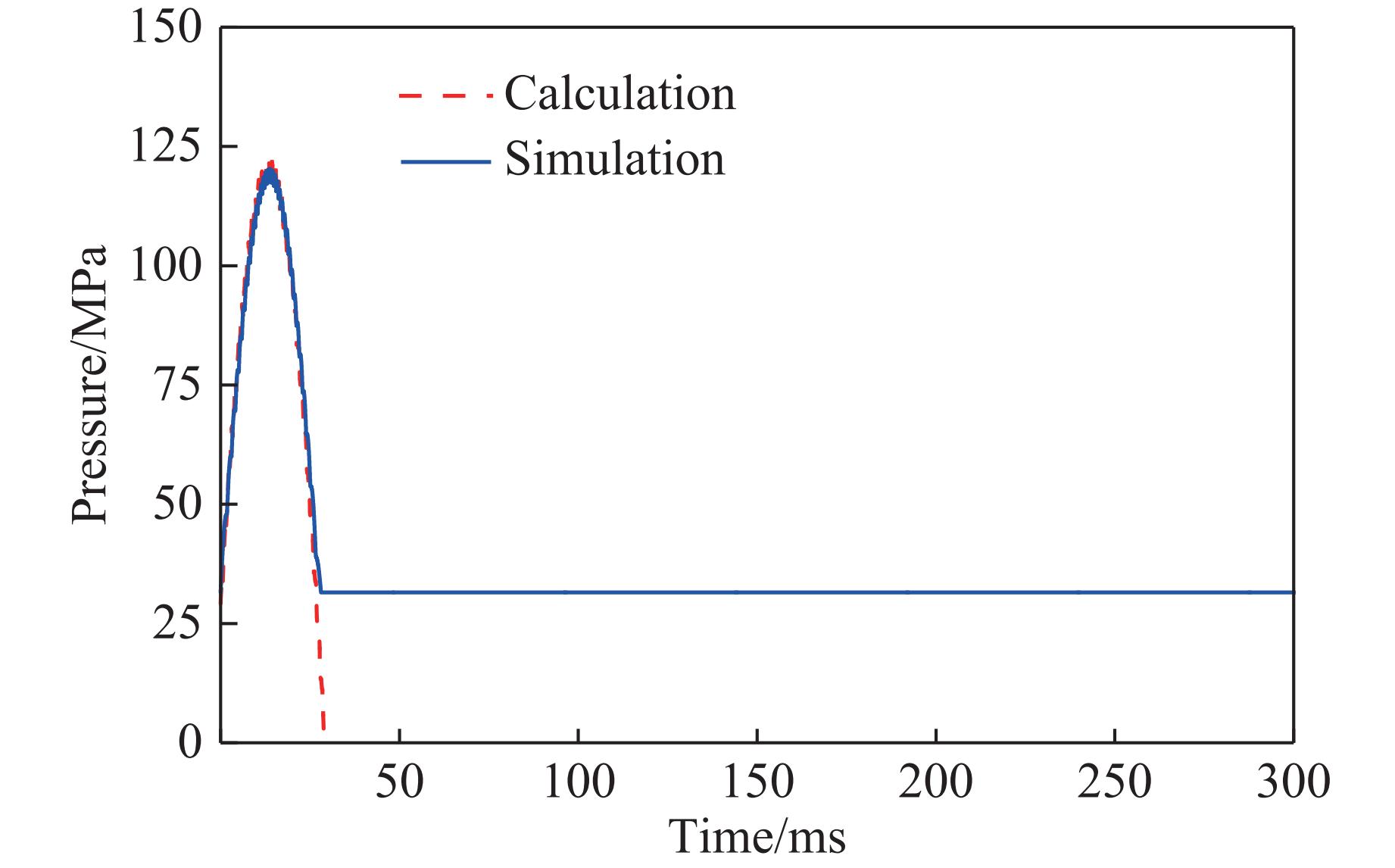

图19给出了理论计算与数值模拟得到的125 kJ冲击能量作用下常规立柱内液体压力曲线的对比。可以看出,数值模拟与理论计算结果的误差较小,说明采用的数值模型能较准确地模拟冲击过程。

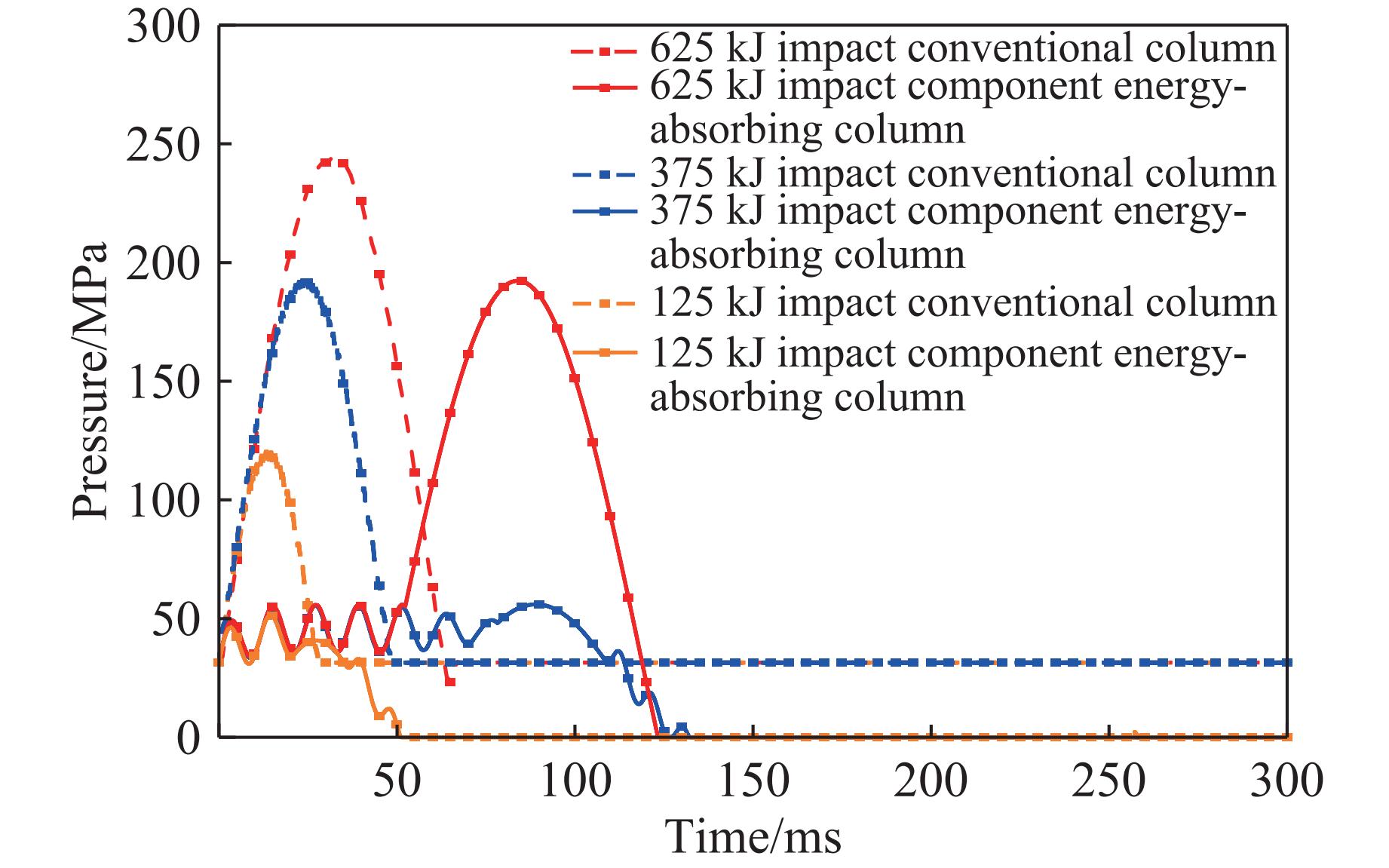

通过落锤冲击液压系统耦合数值模拟,分析在不考虑安全阀作用时,不同冲击能量作用下常规立柱和构件吸能立柱的抗冲击特性,绘制液体压力曲线,如图20所示。从图20可以看出,随着冲击能量增加,常规立柱内液体的压力峰值增大,到达峰值的时间也随之延后,符合液体冲击影响规律。不同冲击能量作用下,冲击初期构件吸能立柱内液体的升压速率小于常规立柱的升压速率。冲击能量为125 kJ时,常规立柱内的液体压力在14.25 ms左右激增至119.5 MPa;由于吸能构件的让缩吸能作用,构件吸能立柱内的液体压力在31~51 MPa之间波动,压力峰值相对于常规立柱的压力峰值减小57.32%。冲击能量为375 kJ时,常规立柱内的液体压力峰值为191.9 MPa,构件吸能立柱内的液体压力峰值比常规立柱降低70.83%。在625 kJ冲击能量作用下,在吸能构件稳定让缩吸能阶段,立柱内液体的压缩量保持基本稳定,表现为液体压力保持在32.87~55.89 MPa之间波动;在吸能构件密实阶段,构件的吸能量达到最大值,吸能形式从柔性吸能变成刚性吸能,液压立柱内液体压力瞬间增大,达到峰值192.3 MPa,直到冲击能量耗尽,液体压力逐渐减小,构件吸能立柱内液体达到压力最大峰值时间为84.13 ms,比常规立柱滞后52.13 ms,最大液压峰值降低了21.4%。可以看出:在不同冲击能量作用下,吸能构件均能有效降低立柱内的最大液体压力,从而有效保护立柱,提高其抗冲击性能。

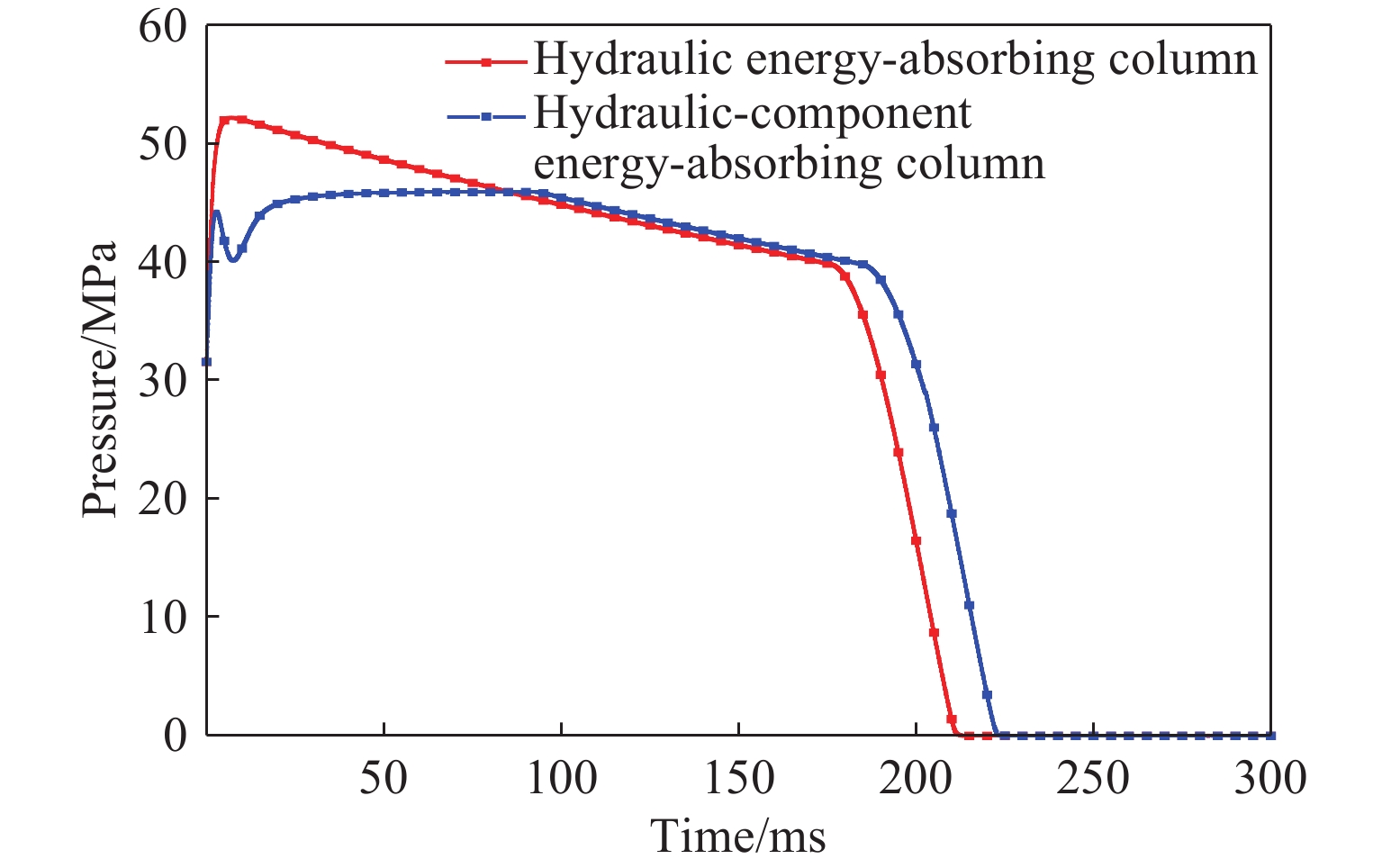

分析强冲击能量(625 kJ)作用下带有安全阀的液压立柱的作用效果,对液压吸能立柱和液压-构件吸能立柱进行对比分析。液压吸能立柱和液压-构件吸能立柱内液体压力曲线如图21所示。可以看出:冲击初期,液压吸能立柱内的液体压力迅速升高至52.17 MPa,由于安全阀溢流泄压作用,相比常规立柱内的液体压力有所降低;液压-构件吸能立柱内的液体压力未达到安全阀开启压力时,主要由吸能构件吸能,到达安全阀开启压力后由安全阀与吸能构件共同作用,起到吸能泄压的作用。吸能构件稳定让缩吸能期间,立柱内的液体压力趋于平稳,基本保持在45.8 MPa左右。液压-构件吸能立柱内液体压力峰值相对于液压吸能立柱降低6.28 MPa,立柱内液体压力更加平稳。

吸能构件对带有安全阀的吸能立柱的作用表现为:泡沫铝填充吸能构件具有稳定变形模式,立柱内的液体压力在吸能构件稳定变形阶段保持基本稳定,从而提高了安全阀对不同冲击载荷的适应性;吸能构件的加入有效降低了施加给安全阀的总冲击能量;立柱内液体压力到达峰值时间明显滞后;在强冲击能量作用下具有较好的吸能效果,可以延长安全阀卸荷时间,从而起到保护安全阀及立柱系统的作用。

-

研究了含泡沫铝填充多胞圆管吸能立柱的防冲特性,得到以下主要结论。

(1) 对6种不同壁厚的多胞圆管吸能构件进行了轴向压溃数值模拟,发现壁厚为2.6 mm的试件MRN4具有良好的吸能性能,最终选取试件MRN4结构形式进行数值模拟分析。

(2) 根据多胞圆管中胞元组合形式不同设计了7种类型的泡沫铝填充方式,对不同填充方式的吸能构件进行数值模拟,分析得出MRYF类型吸能构件中泡沫铝分散排布,相互之间影响较小,构件变形模式较规律,平均承载力增加了18.11%,吸能量提升了7.64%,载荷均方差减小了10.75%。试件MRYF泡沫铝填充多胞圆管吸能构件具有较好的吸能防冲性能,是巷道防冲支架立柱中较理想的吸能构件。为验证试件MRYF吸能构件的合理性,通过准静态压溃试验台进行了实验测试,实验结果与数值模拟结果一致,从而验证了数值模拟的准确性。

(3) 通过LMS-motion和AMESim软件建立了含泡沫铝填充多胞圆管吸能立柱数值模型,进行落锤冲击耦合数值模拟,分析不同冲击能量作用下常规立柱和构件吸能立柱的冲击特性,得出冲击能量为125 kJ时立柱内的液体压力峰值降低了57.32%,375 kJ时降低了70.83%,625 kJ时降低了21.4%。因此,吸能构件有效降低了立柱内的最大液体压力,提高了液压立柱抗冲击能力。

(4) 通过落锤冲击耦合数值模拟,比较强冲击能量作用下液压吸能立柱和液压-构件吸能立柱的吸能特性,发现泡沫铝填充式吸能构件(试件MRYF)的加入可以通过让缩吸能,提高安全阀对不同冲击载荷的适应性,从而降低了施加给安全阀的总冲击能量;立柱内的液体压力到达峰值的时间明显滞后。在强冲击能量作用下,该结构具有较好的吸能效果,延长了安全阀溢流时间,起到了保护安全阀及立柱机械系统的作用,有效提升了支架立柱的抗冲击性能和可靠性,对后续防冲支架的研究具有重要的参考价值。

在吸能构件及立柱的防冲击性能研究方面,虽然取得了一定成果,仍存在一些不足:含吸能构件液压立柱的防冲研究为冲击地压巷道支护设计提供了合理有效的思路,但受实验条件限制,无法获取含吸能构件的液压立柱受冲击时的真实数据,只能以落锤冲击液压系统耦合数值模拟方式模拟其数值;此外,井下吸能构件更换复杂,需要进一步优化改进防冲立柱结构以及构件的安装更换方式,针对不同矿区复杂工况下的情景仍需进行深入研究。

含泡沫铝填充多胞圆管吸能立柱的防冲特性

Anti-Scour Characteristics of Multi-Cell Tube Energy-Absorbing Column Filled with Aluminum Foam

-

摘要: 了解液压支架的防冲性能是防治巷道冲击地压的关键。基于在吸能构件研究方面的基础,针对现有液压支架缓冲吸能性能不足的问题,提出了一种泡沫铝填充新型吸能构件,并开展了防冲立柱的吸能特性研究。通过数值模拟方法在不同壁厚多胞圆管中选择吸能性能最优的管件,进行了7种不同方式的泡沫铝填充,并通过准静态压溃实验验证数值模拟的准确性,分析得出吸能性能较优的吸能构件填充类型(MRYF类型)。通过落锤冲击液压系统耦合数值模拟方法,对不同冲击能量作用下的常规立柱(无安全阀作用)和构件吸能立柱(MRYF类型吸能构件单独作用)的冲击特性进行分析,进而比较强冲击能量作用下液压吸能立柱(安全阀单独作用)和液压-构件吸能立柱(MRYF类型吸能构件与安全阀共同作用)的吸能特性。结果表明:新型吸能构件的平均承载力增加18.11%,吸能量提升7.64%,载荷均方差减小10.75%,变形模式更规律,综合吸能性能更优异;不同冲击能量下,吸能立柱内的液体压力峰值均明显减小;强冲击能量作用下,液压-构件吸能立柱内的液体压力峰值相对于液压吸能立柱降低6.28 MPa,立柱内液体压力更加平稳;新型吸能构件的加入可实现让缩吸能,有效降低冲击载荷下立柱内的最大液体压力,并减少对安全阀施加的总冲击能量,提高安全阀对不同冲击载荷的适应性以及冲击载荷作用下支架立柱的抗冲击性能。Abstract: The anti-scour performance of hydraulic support is the key to prevent roadway rock burst. Based on the research foundation of energy absorption components, this paper proposes a new type of energy absorption component filled with aluminum foam, and studies the energy absorption characteristics of the anti-shock column. Through the numerical simulation method, the optimal energy-absorbing performance of the multi-cell tube with different wall thicknesses was selected for seven different ways of aluminum foam filling. The simulation was verified by quasi-static crushing tests, and the filling type of the energy-absorbing component with better energy-absorbing performance (MRYF type) was analyzed. Through the coupling simulation method of drop hammer impact hydraulic system, the impact characteristics of conventional column (no safety valve function) and component energy absorption column (MRYF type energy absorption component function alone) under different impact energy were analyzed. Then the energy absorption characteristics of hydraulic energy absorption column (safety valve acting alone) with hydraulic-component energy absorption column (MRYF type energy absorption component and safety valve acting together) under the action of strong impact energy were compared. The results show that the average bearing capacity of the new energy-absorbing component is increased by 18.11%, the energy absorption is increased by 7.64%, the load mean square error is reduced by 10.75%, the deformation mode is more regular, and the comprehensive energy-absorbing performance is better. Under different impact energy, the peak value of liquid pressure in energy-absorbing column decreases obviously. Under the action of strong impact energy, the peak value of liquid pressure in the hydraulic-component energy absorbing column is reduced by 6.28 MPa compared with the hydraulic energy absorbing column, and the liquid pressure in the column is more stable. Adding new energy absorbing components can reduce energy absorption and the maximum liquid pressure inside the support column under impact load. At the same time, it can reduce the total impact energy applied to the safety valve and improve the adaptability of the safety valve to different impact loads. Further, it improves the impact resistance of the support column under impact load and provides theoretical basis for the design of anti-impact support.

-

Key words:

- energy-absorbing components /

- foam aluminum filling /

- impact resistance /

- safety valve .

-

-

表 1 构件结构尺寸

Table 1. Structural dimensions of the component

Serial No. D/mm h/mm d/mm θ/mm Type MRN1 200 350 120 2.0 Poly cellular tubular MRN2 200 350 120 2.2 Poly cellular tubular MRN3 200 350 120 2.4 Poly cellular tubular MRN4 200 350 120 2.6 Poly cellular tubular MRN5 200 350 120 2.8 Poly cellular tubular MRN6 200 350 120 3.0 Poly cellular tubular MRYA 200 350 120 2.6 A MRYB 200 350 120 2.6 B MRYC 200 350 120 2.6 C MRYD 200 350 120 2.6 D MRYE 200 350 120 2.6 E MRYF 200 350 120 2.6 F MRYG 200 350 120 2.6 G 表 2 材料物理参数和本构模型参数

Table 2. Physical parameters and constitutive model parameters of materials

Material ρ/(kg·m−3) E/GPa μ A/MPa B/MPa C n m 45 steel 7 800 210 0.3 507 320 0.064 0.28 1.06 表 3 不同壁厚构件吸能性能参数

Table 3. Energy absorption performance parameters of components with different wall thicknesses

Serial No. FPIC/kN FAC/kN EA/kJ $\overline\sigma $ /kNδ/mm MRN1 1 835 1 044 287.40 164.36 273.97 MRN2 2 024 1 225 332.47 191.55 270.35 MRN3 2 221 1 387 380.76 197.97 275.11 MRN4 2 427 1 623 447.01 216.67 274.91 MRN5 2 656 1 823 503.79 218.96 275.73 MRN6 2 878 2 005 560.26 246.91 278.46 -

[1] 潘一山, 王凯兴, 肖永惠. 基于摆型波理论的防冲支护设计 [J]. 岩石力学与工程学报, 2013, 32(8): 1537–1543. PAN Y S, WANG K X, XIAO Y H. Design of anti-scour support based on theory of pendulum-type wave [J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(8): 1537–1543. [2] 肖永惠, 潘一山, 陈建强, 等. 巷道防冲支架吸能构件屈曲吸能可靠性研究 [J]. 采矿与安全工程学报, 2022, 39(2): 317–327. doi: 10.13545/j.cnki.jmse.2021.0495 XIAO Y H, PAN Y S, CHEN J Q, et al. Buckling energy absorption reliability of energy absorption component of roadway rockburst preventing support [J]. Journal of Mining & Safety Engineering, 2022, 39(2): 317–327. doi: 10.13545/j.cnki.jmse.2021.0495 [3] 王春华, 安达, 韩冲, 等. 冲击地压新型加肋板圆管式吸能防冲构件的仿真与试验 [J]. 振动与冲击, 2019, 38(11): 203–210, 241. doi: 10.13465/j.cnki.jvs.2019.11.030 WANG C H, AN D, HAN C, et al. Simulation and tests for new tubular type energy-absorbing and anti-impact members with stiffened plate under rock burst [J]. Journal of Vibration and Shock, 2019, 38(11): 203–210, 241. doi: 10.13465/j.cnki.jvs.2019.11.030 [4] HA N S, PHAM T M, HAO H, et al. Energy absorption characteristics of bio-inspired hierarchical multi-cell square tubes under axial crushing [J]. International Journal of Mechanical Sciences, 2021, 201: 106464. doi: 10.1016/j.ijmecsci.2021.106464 [5] ALBAK E İ. Crashworthiness design for multi-cell circumferentially corrugated thin-walled tubes with sub-sections under multiple loading conditions [J]. Thin-Walled Structures, 2021, 164: 107886. doi: 10.1016/j.tws.2021.107886 [6] NAGARJUN J, KUMAR A P, REDDY K Y, et al. Dynamic crushing and energy absorption performance of newly designed multitubular structures [J]. Materials Today: Proceedings, 2020, 27: 1928–1933. doi: 10.1016/j.matpr.2020.04.103 [7] ZHANG Y, HE N, HOU Y B. Crashworthiness optimization of a vertex fractal hexagonal structure [J]. International Journal of Computational Methods, 2020, 17(7): 1950031. doi: 10.1142/S0219876219500312 [8] BUYALICH G D, BUYALICH K G, VOYEVODIN V V. Radial deformations of working cylinder of hydraulic legs depending on their extension [J]. IOP Conference Series: Materials Science and Engineering, 2015, 91(1): 012087. doi: 10.1088/1757-899X/91/1/012087 [9] 刘欣科, 赵忠辉, 赵锐. 冲击载荷作用下液压支架立柱动态特性研究 [J]. 煤炭科学技术, 2012, 40(12): 66–70. doi: 10.13199/j.cst.2012.12.72.liuxk.028 LIU X K, ZHAO Z H, ZHAO R. Study on dynamic features of leg applied to hydraulic powered support under bumping load [J]. Coal Science and Technology, 2012, 40(12): 66–70. doi: 10.13199/j.cst.2012.12.72.liuxk.028 [10] 张建卓, 张佳林. 吸能型防冲立柱液体冲击问题研究 [J]. 振动与冲击, 2020, 39(8): 51–57. doi: 10.13465/j.cnki.jvs.2020.08.008 ZHANG J Z, ZHANG J L. A study on liquid shock of energy-absorbing anti-impact hydraulic column [J]. Journal of Vibration and Shock, 2020, 39(8): 51–57. doi: 10.13465/j.cnki.jvs.2020.08.008 [11] 肖晓春, 朱恒, 徐军, 等. 含泡沫铝填充多胞方管吸能立柱防冲特性数值研究 [J]. 煤炭科学技术, 2023, 51(10): 302–311. doi: 10.13199/j.cnki.cst.2022-1608 XIAO X C, ZHU H, XU J, et al. Numerical study on anti-impact characteristics of energy absorbing column with multicellular square tube filled with aluminum foam [J]. Coal Science and Technology, 2023, 51(10): 302–311. doi: 10.13199/j.cnki.cst.2022-1608 [12] 田立勇, 周禹鹏, 孙业新, 等. 防冲支架立柱多胞薄壁吸能构件能量吸收性能 [J]. 煤炭学报, 2023, 48(5): 2224–2235. doi: 10.13225/j.cnki.jccs.2022.0903 TIAN L Y, ZHOU Y P, SUN Y X, et al. Energy absorption performance of multicellular thin-walled energy-absorbing components of anti-shock support columns [J]. Journal of China Coal Society, 2023, 48(5): 2224–2235. doi: 10.13225/j.cnki.jccs.2022.0903 [13] 张煜航, 武晓东, 庄大杰, 等. 泡沫铝填充半球壳结构动力学特性研究 [J]. 兵器装备工程学报, 2023, 44(6): 65–73. doi: 10.11809/bqzbgcxb2023.06.009 ZHANG Y H, WU X D, ZHUANG D J, et al. Study on dynamic characteristics of aluminum foam-filled hemisphere shell [J]. Journal of Ordnance Equipment Engineering, 2023, 44(6): 65–73. doi: 10.11809/bqzbgcxb2023.06.009 [14] 张佳林. 吸能型防冲液压立柱抗冲击特性研究 [D]. 阜新: 辽宁工程技术大学, 2019. ZHANG J L. Study on impact resistance of energy-absorbing anti-impact hydraulic column [D]. Fuxin: Liaoning Technical University, 2019. [15] CHEN W G, WIERZBICKI T. Relative merits of single-cell, multi-cell and foam-filled thin-walled structures in energy absorption [J]. Thin-Walled Structures, 2001, 39(4): 287–306. doi: 10.1016/S0263-8231(01)00006-4 [16] 田立勇, 于晓涵, 周禹鹏, 等. 液压支架立柱防冲吸能构件优化仿真及压溃实验研究 [J]. 煤炭学报, 2024, 49(6): 2924–2936. doi: 10.13225/j.cnki.jccs.2023.0676 TIAN L Y, YU X H, ZHOU Y P, et al. Optimization simulation and crushing experiment of anti-impact energy absorption component of hydraulic support column [J]. Journal of China Coal Society, 2024, 49(6): 2924–2936. doi: 10.13225/j.cnki.jccs.2023.0676 [17] 潘一山, 肖永惠, 李国臻. 巷道防冲液压支架研究及应用 [J]. 煤炭学报, 2020, 45(1): 90–99. doi: 10.13225/j.cnki.jccs.YG19.1762 PAN Y S, XIAO Y H, LI G Z. Roadway hydraulic support for rockburst prevention in coal mine and its application [J]. Journal of China Coal Society, 2020, 45(1): 90–99. doi: 10.13225/j.cnki.jccs.YG19.1762 [18] 吴明泽, 张晓伟, 张庆明. 材料和内边界约束对薄壁圆管轴向压缩吸能特性的影响研究 [J]. 应用力学学报, 2020, 37(4): 1415–1421. doi: 10.11776/cjam.37.04.D037 WU M Z, ZHANG X W, ZHANG Q M. Effects of material properties and inner-constraints on the energy absorption of thin-walled circular tube under axial compression [J]. Chinese Journal of Applied Mechanics, 2020, 37(4): 1415–1421. doi: 10.11776/cjam.37.04.D037 [19] 杜常赞. 闭孔泡沫铝压缩性能实验与仿真研究 [D]. 哈尔滨: 哈尔滨工业大学, 2021. DU C Z. Experimental and simulation study on compression performance of closed cell aluminum foam [D]. Harbin: Harbin Institute of Technology, 2021. [20] 曹梦真, 邱田伟, 安钰坤. 泡沫铝有限元仿真模型研究现状 [J]. 中国材料进展, 2024, 43(4): 323–330. doi: 10.7502/j.issn.1674-3962.202210016 CAO M Z, QIU T W, AN Y K. Research status of finite element simulation model of aluminum foams [J]. Materials China, 2024, 43(4): 323–330. doi: 10.7502/j.issn.1674-3962.202210016 [21] LI W W, LUO Y H, LI M, et al. A more weight-efficient hierarchical hexagonal multi-cell tubular absorber [J]. International Journal of Mechanical Sciences, 2018, 140: 241–249. doi: 10.1016/j.ijmecsci.2018.03.006 [22] MOU H L, ZOU T C, FENG Z Y, et al. Crashworthiness analysis and evaluation of fuselage section with sub-floor composite sinusoidal specimens [J]. Latin American Journal of Solids and Structures, 2016, 13(6): 1186–1202. doi: 10.1590/1679-78252446 [23] 周颖, 潘一山, 张建卓, 等. 高压大流量安全阀卸荷过程模型构建及仿真分析 [J]. 辽宁工程技术大学学报(自然科学版), 2018, 37(1): 136–140. doi: 10.11956/j.issn.1008-0562.2018.01.024 ZHOU Y, PAN Y S, ZHANG J Z, et al. Model building for unloading process of high pressure large flow relief valve and its simulation analysis [J]. Journal of Liaoning Technical University (Natural Science), 2018, 37(1): 136–140. doi: 10.11956/j.issn.1008-0562.2018.01.024 [24] 赵怀志, 王晓东. 液压支架大流量安全阀冲击特性影响因素仿真分析 [J]. 液压与气动, 2022, 46(2): 131–137. doi: 10.11832/j.issn.1000-4858.2022.02.017 ZHAO H Z, WANG X D. Simulation analysis of influencing factors on impact characteristics of large flow safety valve for hydraulic support [J]. Chinese Hydraulics & Pneumatics, 2022, 46(2): 131–137. doi: 10.11832/j.issn.1000-4858.2022.02.017 -

首页

首页 登录

登录 注册

注册

下载:

下载: