-

将漏率小于10−12 Pa·m3/s的检漏称之为超灵敏度检漏。超灵敏度检漏是高可靠长寿命真空器件封装的关键技术和工艺流程,成为微电子、半导体、航空航天、核工业、船舶等应用领域器件可靠性的重要工具和保障。超灵敏度检漏结果的正确性是真空器件可靠性和寿命的重要决定因素,但检漏结果的不确定度主要取决于检漏仪的自身性能和计量校准。由于一般均采用质谱计(一般为四级质谱计,即QMS)作为主要测量工具,检漏仪的自身性能取决于整体设计和质谱计的性能。对于检漏仪的计量校准及量值溯源方面,国际上先后采用标准漏孔、可变漏率的白金丝漏孔及标准气体流量计作为参考标准校准检漏仪的检漏结果,其中采用标准漏孔作为参考标准在检漏下限的检漏结果偏差可达一个数量级,采用白金丝漏孔作为参考标准相对标准漏孔对检漏结果有一定的提升,采用新研制的宽量程标准气体流量计作为参考标准,可提供下限为10−16 Pa·m3/s范围内的漏率,解决了目前超灵敏度检漏仪全量程的校准难题,将检漏结果的合成标准不确定度减小到15%以内,进一步提升了检漏结果的正确性和真空封装器件的可靠性。本文主要综述超灵敏度检漏仪研制过程中,为了提升测量结果的正确性,开展的量值溯源和校准技术进展,为相关研究者提供参考。

全文HTML

-

当前对超灵敏度检漏仪检漏结果的校准通过以下途径实现:(1)通过检漏仪自带的标准漏孔作为参考来计算得到检漏结果,再通过实验室真空漏孔校准装置对检漏仪所携带的标准漏孔进行定期校准;(2)通过可变漏率的白金丝漏孔实现校准;(3)通过标准气体流量计实现校准。

-

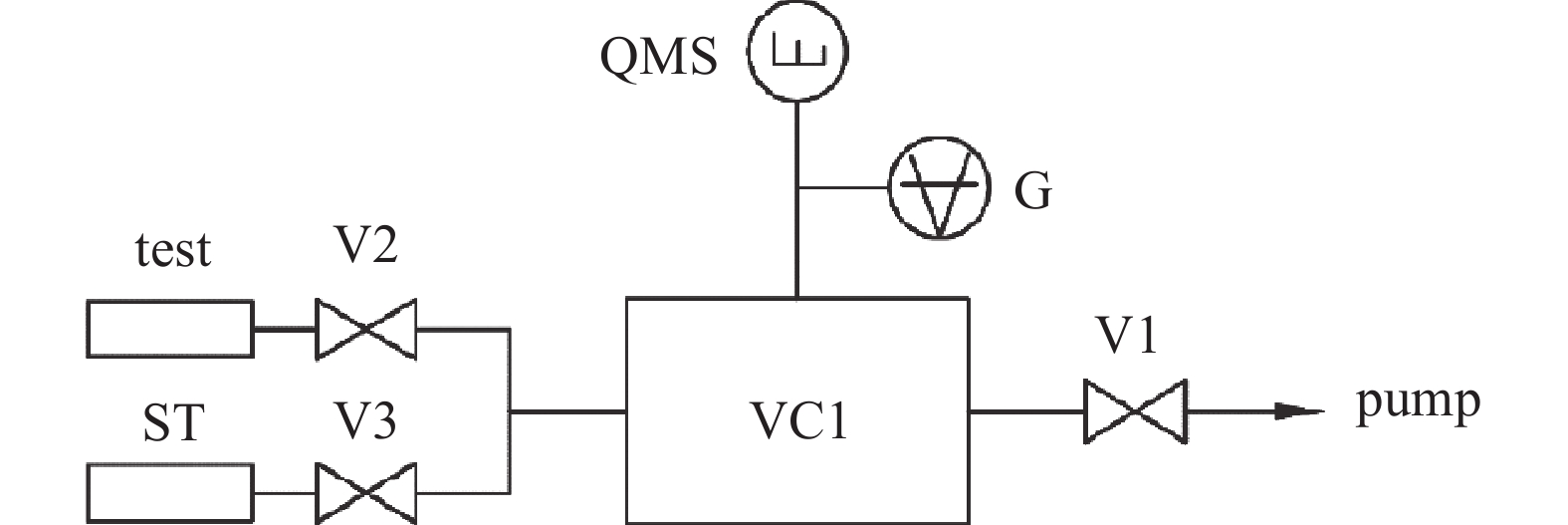

超灵敏度检漏基本原理如图1所示,图中VC1为质谱分析室,test为被检测器件,V1~V3为阀门,G为真空计,QMS为四极质谱计,ST为参考标准,pump为真空泵组。超灵敏度检漏仪的工作原理是采用累积的方法,提升示漏He气在质谱分析室内的分压力,用质谱计测量示漏气体离子流的变化率来计算得到被检测漏率,测量过程中采用参考漏率(漏孔或标准气体流量计)作为标准来标定检漏结果[1],为此被检测器件的漏率通过式(1)计算:

式中,R0是在Δt0时间内QMS测量到VC1中示漏He气本底离子流信号变化

$ \Delta {I}_{0} $ 的变化率,即$ {R}_{0}=\dfrac{\Delta {I}_{0}}{\Delta {t}_{0}} $ ;$ {R}_{L} $ 是在$ \Delta {t}_{L} $ 时间内QMS测量VC1中被检测器件泄漏He气离子流信号变化$ \Delta {I}_{L} $ 的变化率,即$ {R}_{L}=\dfrac{\Delta {I}_{L}}{\Delta {t}_{L}} $ ;$ {R}_{s} $ 为QMS在$ \Delta {t}_{s} $ 时间内测量VC1中参考标准提供He气离子流信号变化$ \Delta {I}_{s} $ 的变化率,即$ {R}_{s}=\dfrac{\Delta {I}_{s}}{\Delta {t}_{s}} $ 。 -

标准漏孔是向真空条件下提供稳定示漏气体的装置,当前商品化的标准漏孔可提供的漏率下限为10−11 Pa·m3/s。采用标准漏孔作为参考标准时,式(1)中的Qs是标准漏孔的实际漏率,由于漏孔提供的漏率为固定值,在检漏的整个范围内需要通过线性递推方法计算得到被检测漏率大小。漏孔自身提供的漏率偏差一般为20%左右[2-6],如果检测漏率小于10−13 Pa·m3/s的泄漏时,质谱计的线性偏差将对测量结果引入更大偏差,实验证明此时的检漏结果偏差最大可达一个数量级。因此,一件设计寿命至少为10年的真空器件,只是在封装时的漏率检测结果偏差能导致器件的实际寿命缩减为1年,这种检漏方式对长寿命、高可靠器件带来了很大风险。

国际上采用标准漏孔作为参考标准的超灵敏度检漏仪,主要代表产品为美国Quantum Mechanics公司、INFICON公司、清华大学早期研制出的产品。图2为美国Quantum Mechanics的超灵敏度检漏仪产品,其工作原理采用累积的方法,通过吸气剂泵维持质谱分析室检漏过程中的高真空,用一台10−10 Pa·m3/s的标准漏孔作为参考标准[3],该产品手册给出的检漏下限是5×10−15 Pa·m3/s。该产品的优点是实现了小型化,不足之处是采用漏率为10−10 Pa·m3/s的标准漏孔进行标定检漏结果,检漏结果的偏差比较大。

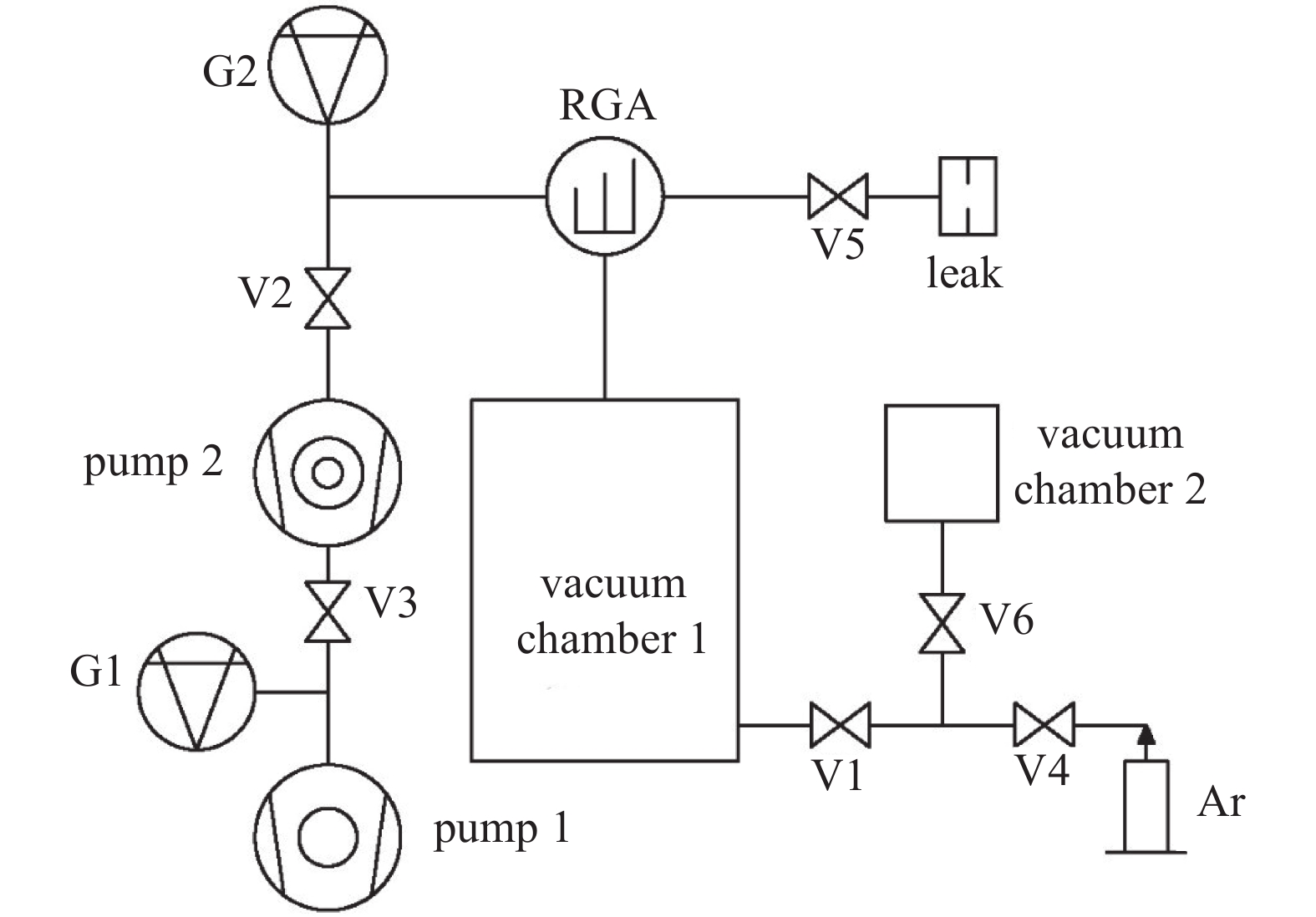

图3为美国INFICON公司研制的型号为Pernicka 700H的超灵敏度检漏仪产品,Pernicka 700H的原理如图4所示。图4中pump 1、pump 2为真空泵组; G1、G2为真空计;RGA为残余气体分析仪;leak为标准漏孔;vacuum chamber 1为累积室;vacuum chamber 2为定容室;V1~V6为真空阀;Ar为氩气瓶。产品说明书上给出的最小可检漏率为4×10−15 Pa·m3/s[4]。该检漏仪通过低温泵对累积室进行抽气,采用一台 10−11 Pa·m3/s量级的标准漏孔作为参考标准,自动化程度高、使用方便,但总体重量在300公斤以上,低温泵压缩机产生的噪声较大,移动安装比较复杂,成本高。同样该产品采用固定漏率的标准漏孔用于检漏的参考标准,导致检漏结果的偏差比较大。

另外,我国清华大学陈旭教授早期研制的超灵敏度检漏仪的检漏下限可达5×10−15 Pa·m3/s,其原理与美国Quantum Mechanics公司的相同,但在设计方面进行了优化和提升,设备集成了粗检漏和超灵敏度检漏两种模式,方便对不同泄漏漏率的器件进行检漏[7]。该产品的优点是首先采用动态检漏法快速筛选漏率相对较大的器件,然后再采用累积法进行超灵敏度精细检漏,这种设计符合实际中真空器件封装漏率检测与合格筛选流程。

总之,超灵敏度检漏仪采用标准漏孔作为参考标准,检漏结果的正确性受到目前商品化标准漏孔的下限限制及漏孔自身提供漏率的偏差,加上质谱计测量跨越多个数量级的线性偏差,该方法最大的问题是检漏结果的偏差较大导致检漏结果的可靠性比较差。

-

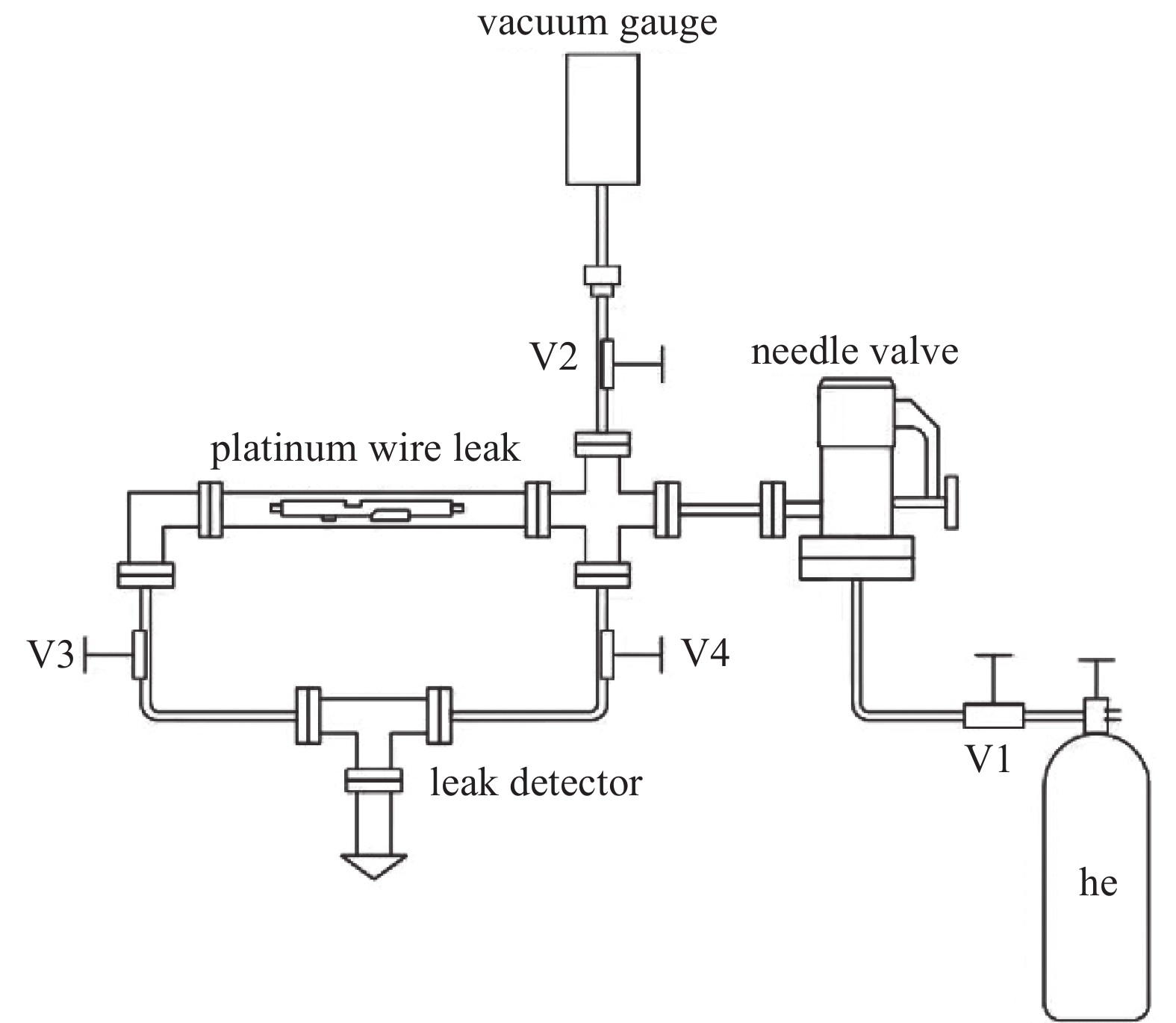

为了进一步减小标准漏孔作为参考标准引入的较大偏差,清华大学陈旭教授在2004年研制出可变漏率的白金丝漏孔[8]。白金丝漏孔的主要结构是由不同膨胀系数的白金丝和硬玻璃这两部分封接组成,其工作原理是利用漏孔漏率与进气端的压强在分子流状态下线性关系成正比,通过向漏孔入口提供不同压力的示漏气体,在出口获得不同漏率的漏孔,漏孔的结构原理如图5所示。在图5中,采用了一个白金丝—玻璃漏孔,通过蓝宝石微流量针阀控制进气端压强,通过测量范围为(1.33×10−2~133)Pa的薄膜真空计测量进气端压强,V1、V2、V3、V4为四个真空阀门。

图5中vacuum gauge为真空计;platinum wire leak为白金丝漏孔;needle valve为微调阀;leak detector为检漏仪;V1、V2、V3、V4为隔断阀;he为He气瓶。

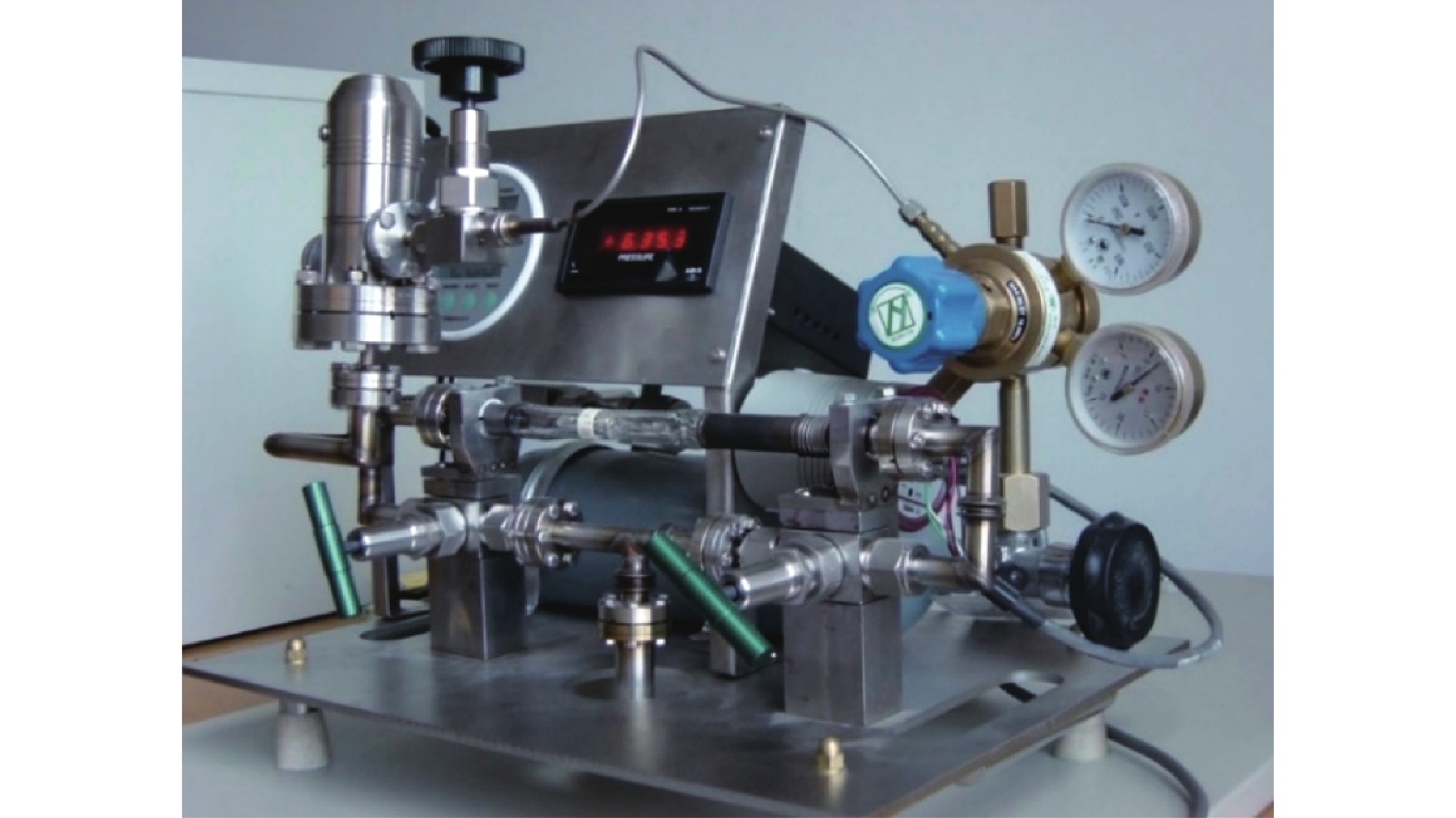

白金丝漏孔入口采用电容薄膜真空计测量压力,入口示漏气体可以为高纯气体或者配置已知比例的混合气体,为此白金丝漏孔可以提供(10−11~10−14)Pa·m3/s的漏率。该漏孔相对于标准漏孔一方面拓展了漏率范围,另一方面提供的漏率的偏差小于10%,但对于小于10−14 Pa·m3/s的漏率检漏仍采用线性递推的方法,由于线性递推到10−15 Pa·m3/s的下限时跨越一个数量级,质谱计非线性的偏差在20%以内[8]。为此,白金丝制作的可变漏率漏孔作为参考标准,有效的延伸了超灵敏度检漏仪的校准下限,并提高了检漏结果的正确性,白金丝制作的可变漏率漏孔实物如图6所示,整个系统简洁紧凑,尺寸仅为40 cm×30 cm×30 cm。

-

根据式(1)可知,超灵敏度检漏仪的检漏结果主要取决于质谱计的线性和参考标准的精度。采用流量计作为参考标准的超灵敏度检漏仪的校准方法,与采用标准漏孔和白金丝漏孔的超灵敏度检漏仪方法基本相同,检漏漏率的结果通过式(1)计算得到,但这种方法的

$ {R}_{s} $ 为QMS在$ \Delta {t}_{s} $ 时间内测量VC1中示漏He气离子流信号变化$ \Delta {I}_{s} $ 的变化率,实际测量是在将流量计调节到与被检漏器件相同离子流大小相近的条件下完成,这样将更大程度上减少了质谱计引起的非线性偏差。该方法是将兰州物理研究所李得天研究员提出的固定流导法流量计集成在检漏装置上,用流量计实现全量程范围内对检漏结果的实时校准[9-13]。固定流导法流量计的工作原理是利用流导元件入口气体压力在分子流条件下远大于出口压力,通过式(2)计算气体流量:式中,PE是流导入口示漏He气压力,Pa;C是流导元件在分子流状态下的流导,m3/s。

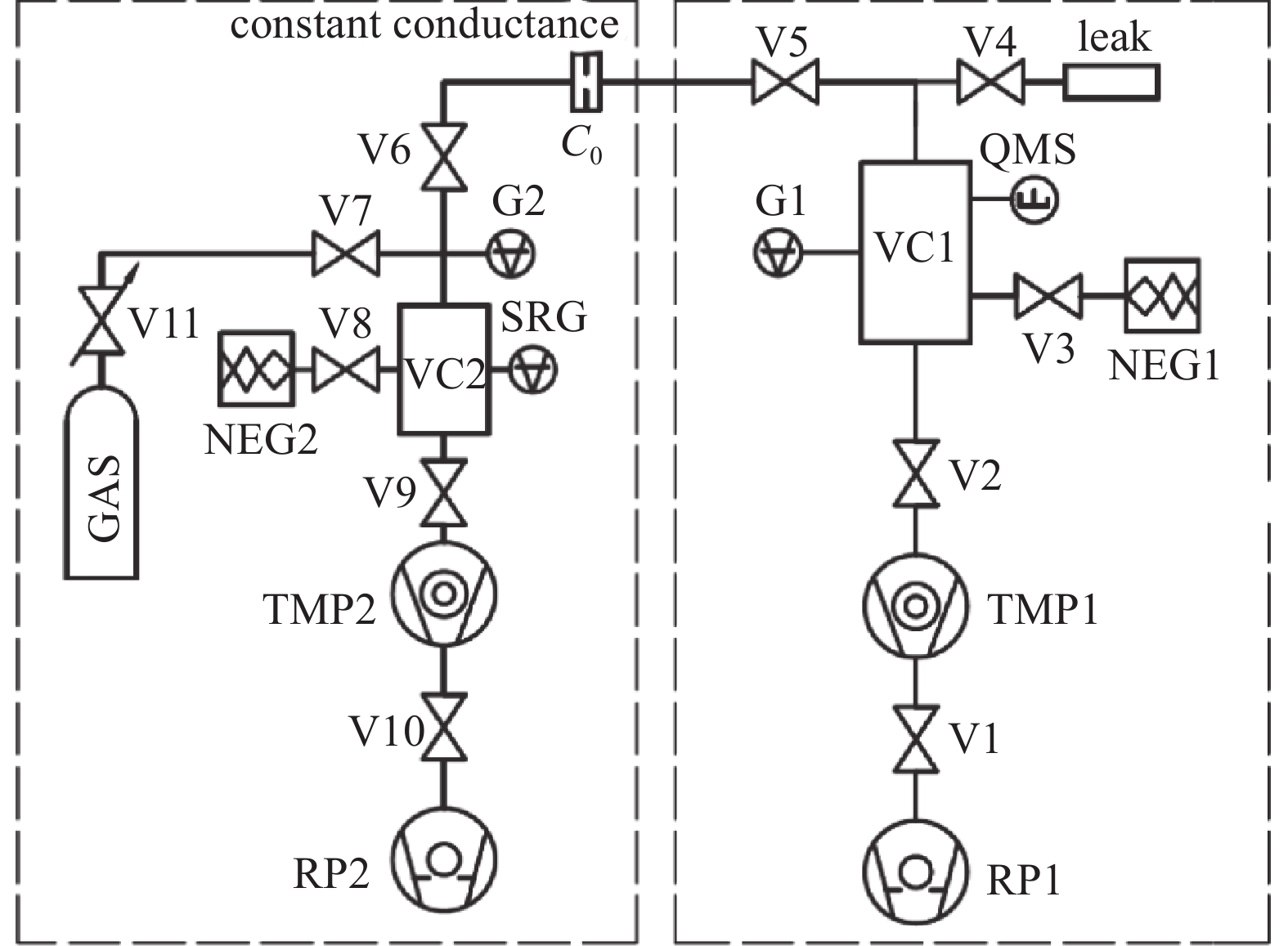

2013年,清华大学卢耀文研制出下限为10−14 Pa·m3/s的流量计集成在超灵敏度检漏仪上[14],实现了(10−12~1.3×10−14)Pa·m3/s范围内对检漏仪的校准,实现了检漏结果的合成标准不确定度不超过6%。所研制超灵敏度检漏仪校准系统主要由累积比较系统和固定流导法流量计组成,其中固定流导法流量计中的10−10 Pa·m3/s量级的分子流导通过激光打孔和多次镀膜制备的方式获得,用吸气剂泵将真空室本底压力维持在10−7 Pa量级,通过磁悬浮转子真空计测量固定流导原件入口示漏He气压力,流导元件入口下限压力延伸至10−4 Pa,为此获得下限为1.3×10−14 Pa·m3/s的标准气体流量。集成流量计的超灵敏度检漏装置原理结构如图7所示。

图7中RP1、RP2为干泵;TMP1、TMP2为分子泵;NEG1、NEG2为吸气剂泵;V1、V10为隔断阀;V2、V3、V8、V9为全金属角阀;V4、V5、V6、V7为波纹管截止阀;V11为微调阀;QMS为四级质谱计;G1、G2为监测真空计;SRG为磁悬浮转子真空计;C0为固定流导原件;GAS为He气瓶。

为此,清华大学通过研制标准气体流量计,通过流量计提供稳定可变且已知的标准示漏气体流量作为参考标准,在检漏过程中尽可能使标准气体流量接近泄漏漏率,从而提高检漏结果的精度,该方法将对检漏仪的校准下限延伸至10−14 Pa·m3/s。

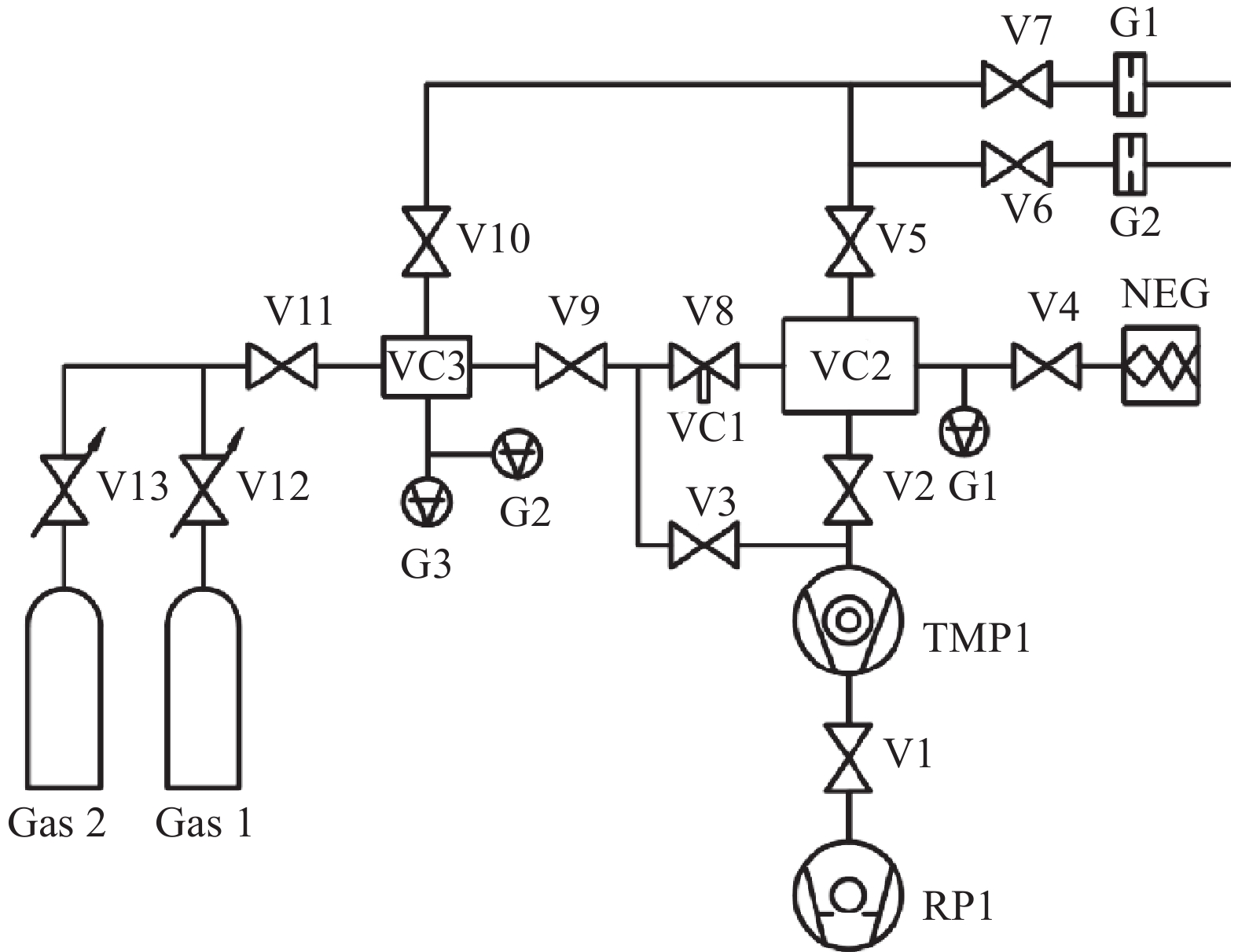

2019年,北京市真空计量检测工程技术研究中心卢耀文研制出宽量程复合型标准气体流量计,该流量计可提供流量的范围为(10−5~10−16) Pa·m3/s,合成标准不确定度不超过3%[15-17],实现了对检漏结果的全量程校准,其原理如图8所示。图8中RP1为前级泵;TMP1为分子泵;NEG为吸气剂泵;VC1、VC2、VC3为真空室;V1~V13为阀门,V8为三通道真空阀门;G1、G2为复合型真空计,G3为电容薄膜真空计;C1、C2为分子流导元件;Gas1为He气瓶,Gas2为标准混合气体。

该固定流导法标准气体流量计通过激光打孔和多次镀膜制备得到下限为10−10 m3/s分子流导;通过集成直接测量、膨胀衰减压力及标准混合气体三种方法,采用电容薄膜真空计测量压力,获得流导元件入口的示漏He气分压力为(104~10−6) Pa;结合流导元件入口压力和10−8 m3/s、10−10 m3/s的分子流导,获得了(10−5~10−16) Pa·m3/s范围内的标准气体流量。所研制的标准气体流量计的范围为(10−5~10−16) Pa·m3/s,合成标准不确定度不超过6%,集成标准气体流量计且可对检漏结果实现实时校准的超灵敏度检漏范围为(10−12~10−16)Pa·m3/s,检漏结果的不确定度不超过15%[17]。

基于上述原理的宽量程可调标准气体流量计解决了当前针对实时在线检测漏孔的技术难题,并实现了全量程范围对检漏的校准,避免了通过线性递推对检漏结果引起的较大偏差。此外,该流量计可以集成在检漏仪上面实现实时校准,也可以对采用标准漏孔作为参考标准的超灵敏度检漏仪进行校准,并且将检漏结果的不确定度减小到15%以内[15-17],从而为高可靠、长寿命真空器件的封装检漏提供了高可靠检漏的技术手段。

1.1. 超灵敏度检漏基本原理

1.2. 采用标准漏孔作为参考标准

1.3. 采用白金丝制作的可变漏率漏孔作为参考标准

1.4. 采用宽量程标准气体流量计作为参考标准

-

检漏结果的正确性是影响真空器件长寿命高可靠的关键因素。经过几十年的研究和发展,解决了超灵敏度检漏仪的全量程校准和量值溯源技术问题[18-21]。超灵敏度检漏仪校准技术从上世纪60年代开始,到当前实现10−14 Pa·m3/s的检漏下限,其发展历程从采用标准漏孔作为参考标准,到研制出可变漏率的白金丝漏孔作为参考标准,再到近期研制的标准流量计作为参考标准,测量结果的不确定度由最大可达一个数量级减小到15%以内[22-25],有效的提升了真空器件寿命的可靠性。

首页

首页 登录

登录 注册

注册

下载:

下载: