-

干法刻蚀是制造超大规模集成电路、液晶显示器件、半导体发光器件和半导体材料过程中不可缺少的环节。其中以Bosch工艺为代表的硅刻蚀,因具有良好的侧壁陡直性、工艺稳定性、过程可控性的优点而被广泛应用于集成电路,MEMS,TSVs等微纳器件制造领域[1-2]。传统Bosch工艺通过快速交替进行蚀刻和钝化步骤,可获得垂直度良好的高深宽比刻蚀轮廓。但其工艺过程容易在沟槽侧壁形成周期性扇贝纹,并成为对某些器件(如DRAM存储器、MEMs沟道等)的致命性缺陷。为减小扇贝纹效应,Johann W. Bartha等[3]采用低温等离子体刻蚀工艺,通过SF6和O2电离反应形成氟氧化合物(SiOxFy)钝化层,以抑制侧壁横向刻蚀,同时保障离子纵深向轰击的进行。Jianyu Fu等[4]结合Bosch工艺与RIE(反应式离子刻蚀)工艺,并调整刻蚀气体配比后改善了沟槽侧壁粗糙度。Bingdong Chang等[5]研究了3步法Bosch工艺,在保证刻蚀形貌的同时提升了刻蚀效率。虽然这些工艺方法对刻蚀形貌均有改善,但同时存在刻蚀设备复杂性增加,刻蚀效率降低,工艺复杂性和加工成本提高等问题。

电子气体作为干法刻蚀过程中不可缺少的基础性支撑材料,其种类、质量和工艺直接关系到微电子元器件的质量、集成度、特定技术指标和成品率,并从根本上制约着电路和器件的精确性和准确性。传统 Bosch工艺采用SF6和C4F8分别作为刻蚀气体和钝化气体[6]。而C4F8作为温室气体全氟化合物(PFCs),其全球变暖潜力 (GWP)相当于CO2的6500−9200倍[7]。为减小温室效应,不少学者对C4F8进行了深入的研究,寻找其替代气体[8-9]。C4F6属于新一代电子刻蚀气体。与传统的等离子刻蚀气CF4、C2F6、C3F8、C4F8和C5F8相比,C4F6特殊的链状结构更容易在高频电场中被电子击穿解离成特定成分等离子体[10],使得C4F6刻蚀气不仅具有较高的刻蚀选择比和良好的刻蚀工艺窗口,同时可提供稳定高效的刻蚀速率。此外C4F6温室效应极低,与C3F8和C4F8蚀刻气相比,在排气中可分别降低温室气体全氟化合物(PFCs)体积分数80%和82%,是优质的环境友好气体[11]。

本研究在硅基材料刻蚀中引入C4F6电子气体,采用钝化与刻蚀同步进行的伪Bosch刻蚀法,将SF6和C4F6混合通入腔室刻蚀,探讨ICP功率、RIE功率、腔体压强和C4F6/SF6流量比对硅刻蚀的影响。不仅优化了扇贝纹结构,同时有效简化刻蚀设备和工艺要求,获得了侧壁光滑,垂直度高的刻蚀形貌。

-

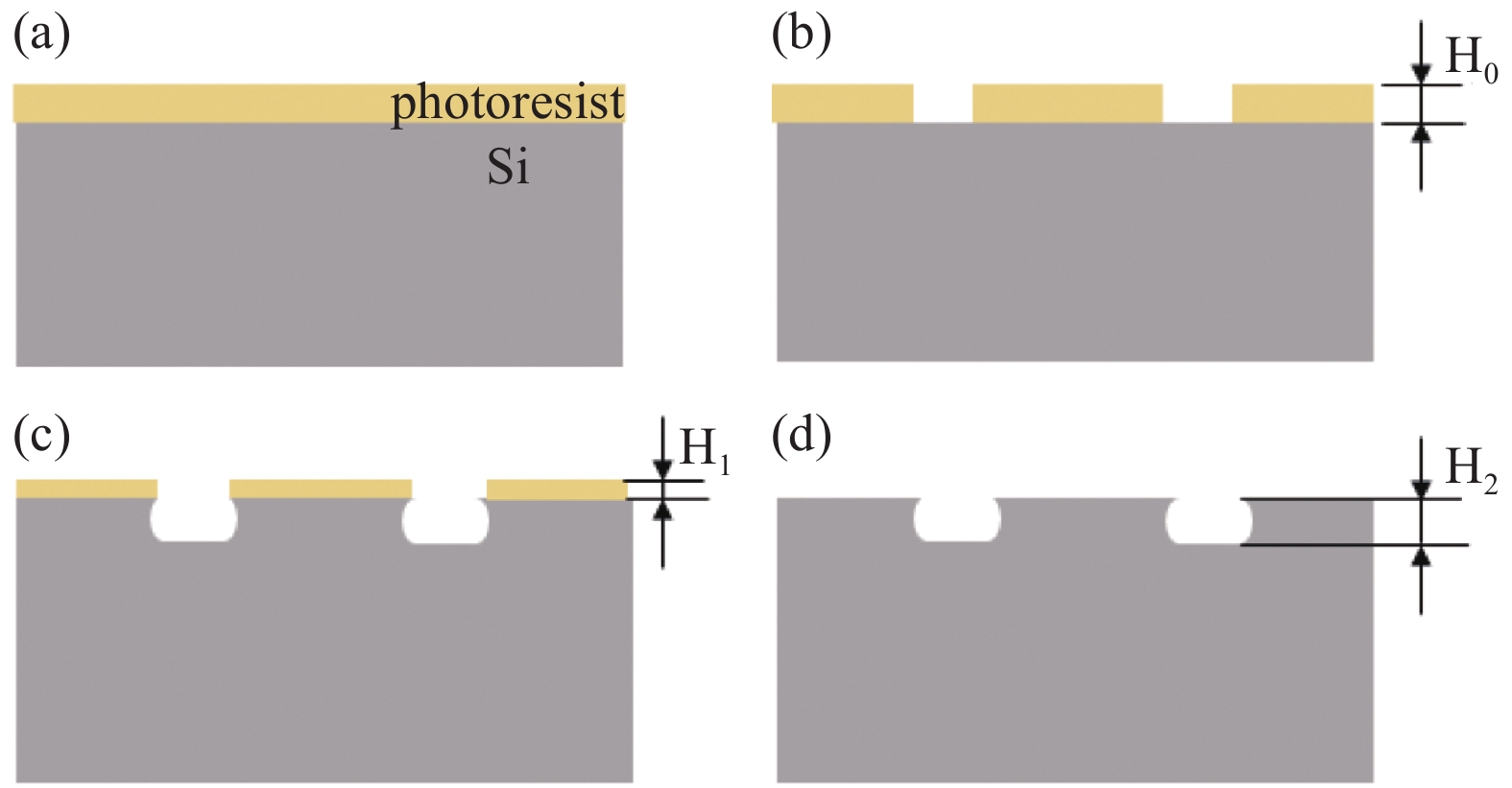

实验流程如图1所示。采用4寸P型<1,1,0>晶圆为衬底,使用APR5350光刻胶以4000 r/min匀胶1 min后,将其置于105℃热板上软烤5 min(图1a)。随后在HDB DWL66+激光直写设备中完成光刻,并在显影后将实验片置于110℃热板上硬烤5 min,获得完成掩膜层图形定义的实验片(如图1b)。

采用Oxford Cobra180 ICP 刻蚀系统,以SF6和C4F6为刻蚀工艺气,分别改变ICP功率、RIE功率、腔体压强和C4F6/SF6流量比对已完成掩膜层图形定义的实验片进行刻蚀,获得刻蚀实验片(图1c)。将刻蚀实验片置于50℃丙酮中超声清洗10 min后,使用N2吹干,获得去胶刻蚀实验片(图1d)。

采用接触式轮廓仪( KLA_P22) 测量记录各实验条件下的光刻胶初始厚度 刻蚀后深度和去胶深度,为保证数据可靠性,每组数据均量测样片中随机五点并取均值,并分别计算各个实验条件下的刻蚀速率为:

刻蚀选择比为

将各个实验条件下的刻蚀样片切片后使用Sigma 300电子扫描显微镜(SEM)观测其剖面形貌。

-

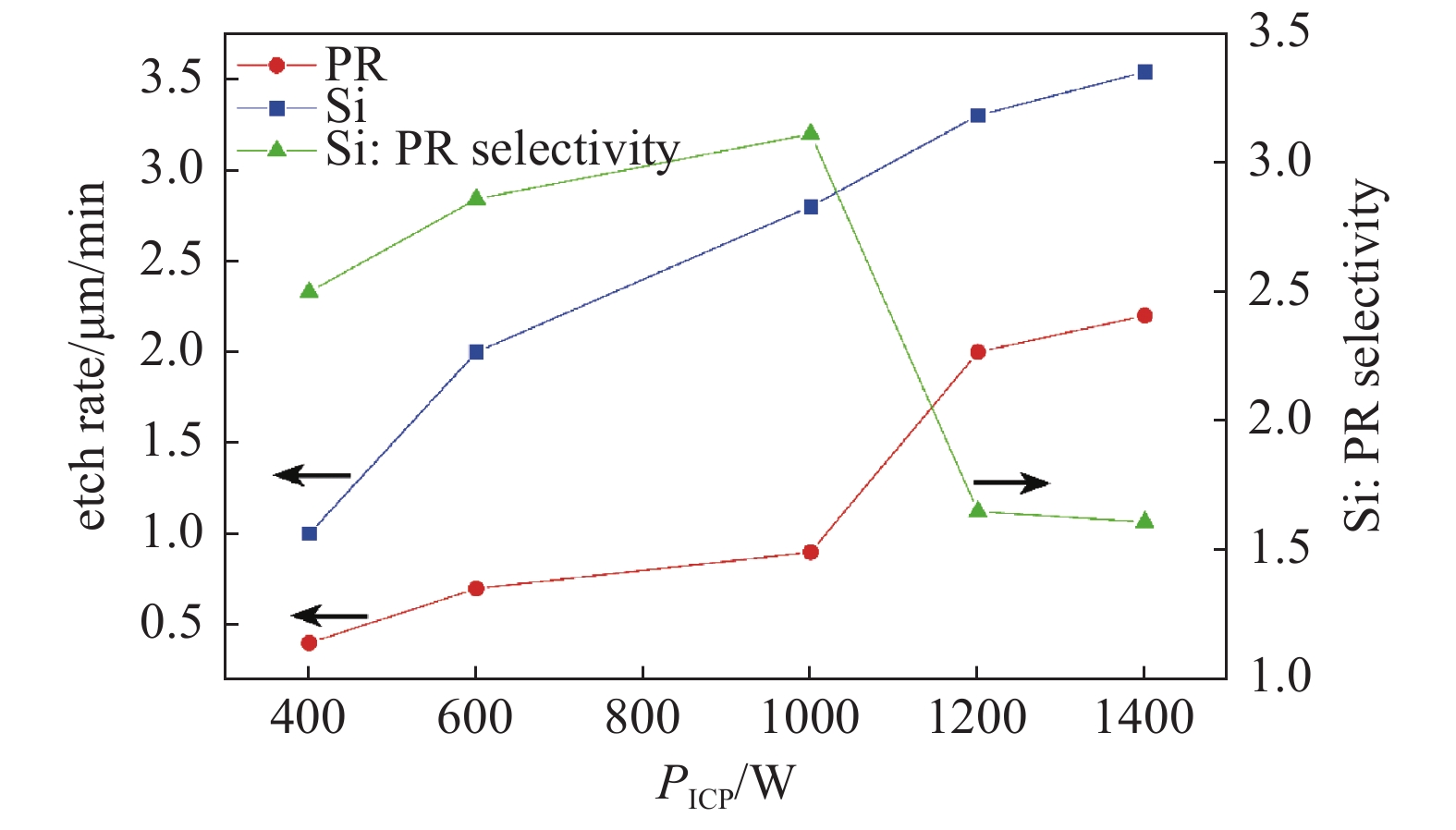

实验中固定RIE功率100 W,腔体压强15 mTorr,C4F6/SF6=1 ∶ 1,研究ICP功率对刻蚀速率及选择比影响,其结果如图2所示。由图可知增加ICP功率由400 −1000 W,刻蚀速率由1 μm/min提高至2.8 μm/min,而选择比由2.5升至3.1。这是由于增加ICP功率加速电子碰撞速度,促进刻蚀气体电离,提高腔内等离子体密度,加剧刻蚀反应进行。此外由于SF6电离程度较C4F6高[12-13],增加ICP功率可提高腔内F离子及含F自由基的相对含量,从而进一步提高硅刻蚀速率和选择比。继续增加ICP功率至1400 W不再显著提高刻蚀速率,而选择比则由3.1降至1.61。这是因为1400 W ICP功率促使C4F6出现大幅电离,其生成的大量CFx自由基附着于表面并生成(CF2)n长链,最终形成钝化膜,阻碍化学刻蚀反应[10]。 此外高功率促使F离子与C、CFx

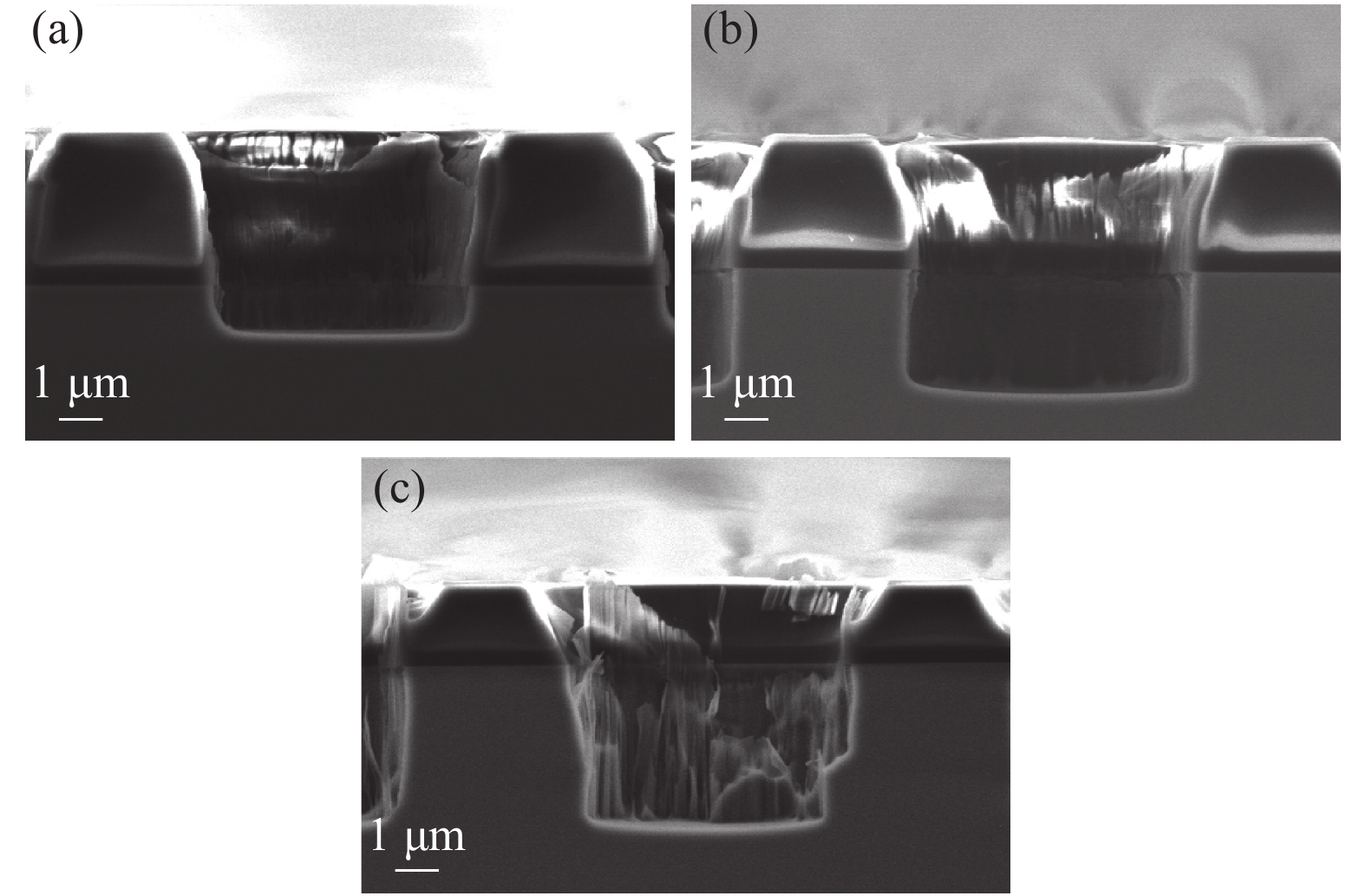

等粒子相互反应,并在硅表附着SixCyFz 等刻蚀生成物,造成自掩膜效应[14],减缓了硅刻蚀速率提升。相反,光刻胶与等离子体的反应生成物则容易解离挥发,不致形成自掩膜[15];且在高密度等离子体所产生的高温灼烧可加速光刻胶体腐蚀[16],导致选择比下降。 图3为不同ICP功率刻蚀形貌图。在400 W ICP功率时(见图3a),刻蚀槽孔存在明显的底部圆角现象。这是由于低功率下所产生的低密度离子和自由基于槽口处耗竭,而未能扩散至槽孔底角区域,致使该区域反应刻蚀不充分。当增加ICP功率至1000 W(见图3b),除刻蚀深度提高外,垂直度由82提升至89°,且底部圆角现象出现改善。此时横向刻蚀与侧壁保护机制达到平衡状态,获得了垂直度高,侧壁沉积物的刻蚀形貌。而1400 W ICP功率(见图3c)将使光刻胶出现灼烧腐蚀变形,刻蚀槽孔出现不规则的上宽下窄形貌,同时侧壁出现大量刻蚀生成物。这是由于高ICP功率下高密度等离子体加剧腔内刻蚀反应进行,导致大量刻蚀反应生成物无法被有效排出而黏附于槽孔侧壁,而越靠近槽底区域其生成物附着愈加严重,最终形成上宽下窄的刻蚀形貌。

-

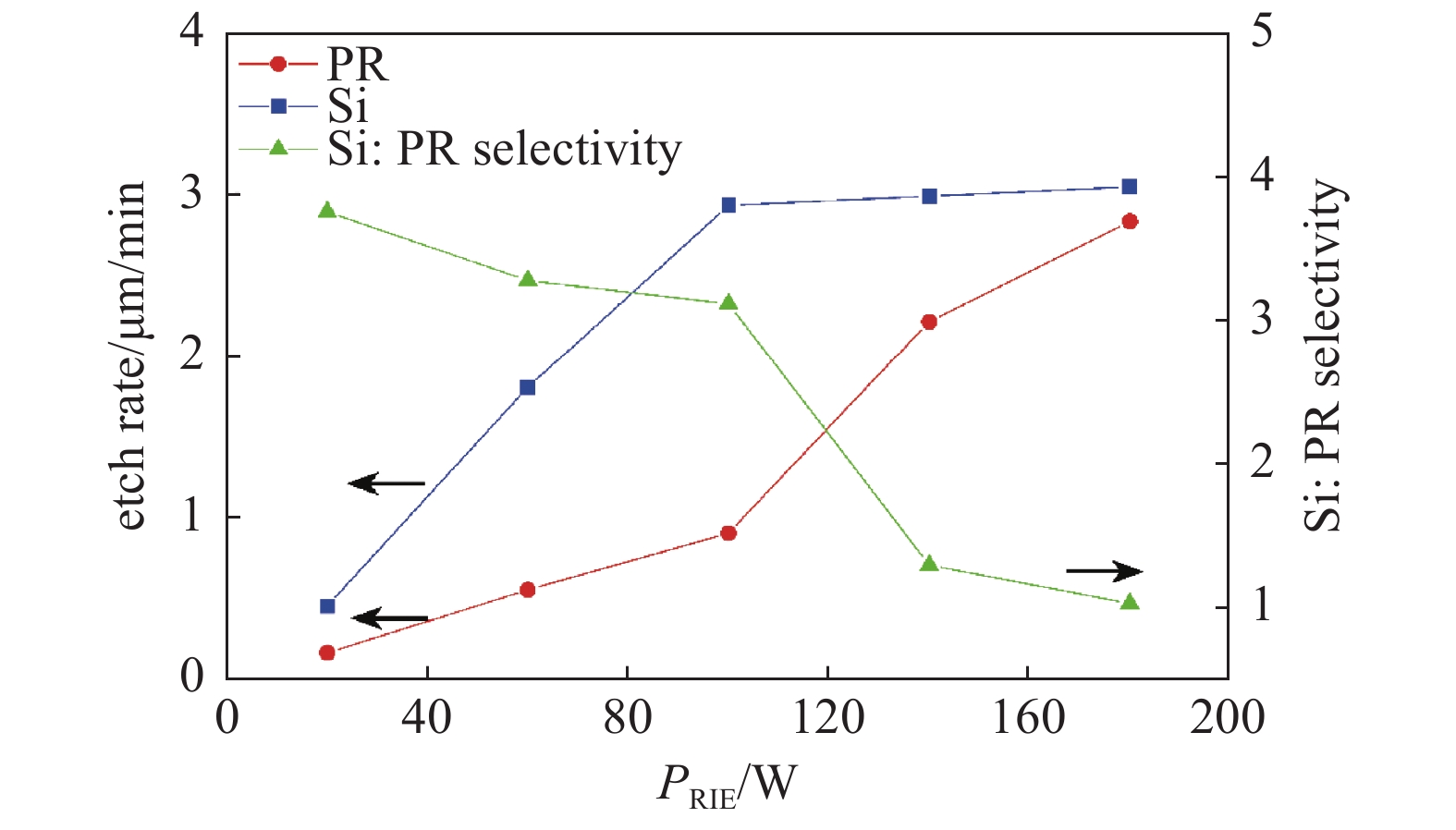

现固定ICP功率1000 W,腔体压强15 mTorr,C4F6/SF6=1 ∶ 1,研究RIE功率对刻蚀速率及选择比的影响,其结果如图4所示。将RIE功率由20 W增至100 W, Si刻蚀速率由0.6 μm/min提升至2.8 μm/min。由于RIE功率的提高加剧了下电极附近电子与离子的窜动,在粒子间相互碰撞产生等离子体的同时,更多具有长程自由径的电子被吸附至下电极,产生更大的负偏压(DC bias)。其通过定向吸引上方正离子,使之加速后轰击样品表面,产生更大的物理轰击刻蚀,可有效地去除吸附于表面的刻蚀产物,减小刻蚀阻力。同时下电极附近的等离子体密度的提高,进一步促进了刻蚀反应进行,提高刻蚀速率。当进一步提升RIE功率至180 W不再显著提升Si的刻蚀速率,而选择比则由3.1降至1.02。这是因为光刻胶在高能量离子轰击下迅速解离,导致大量光刻胶解离产物溅射至凹槽表面,阻碍了刻蚀速率提升,同时使选择比快速下降。

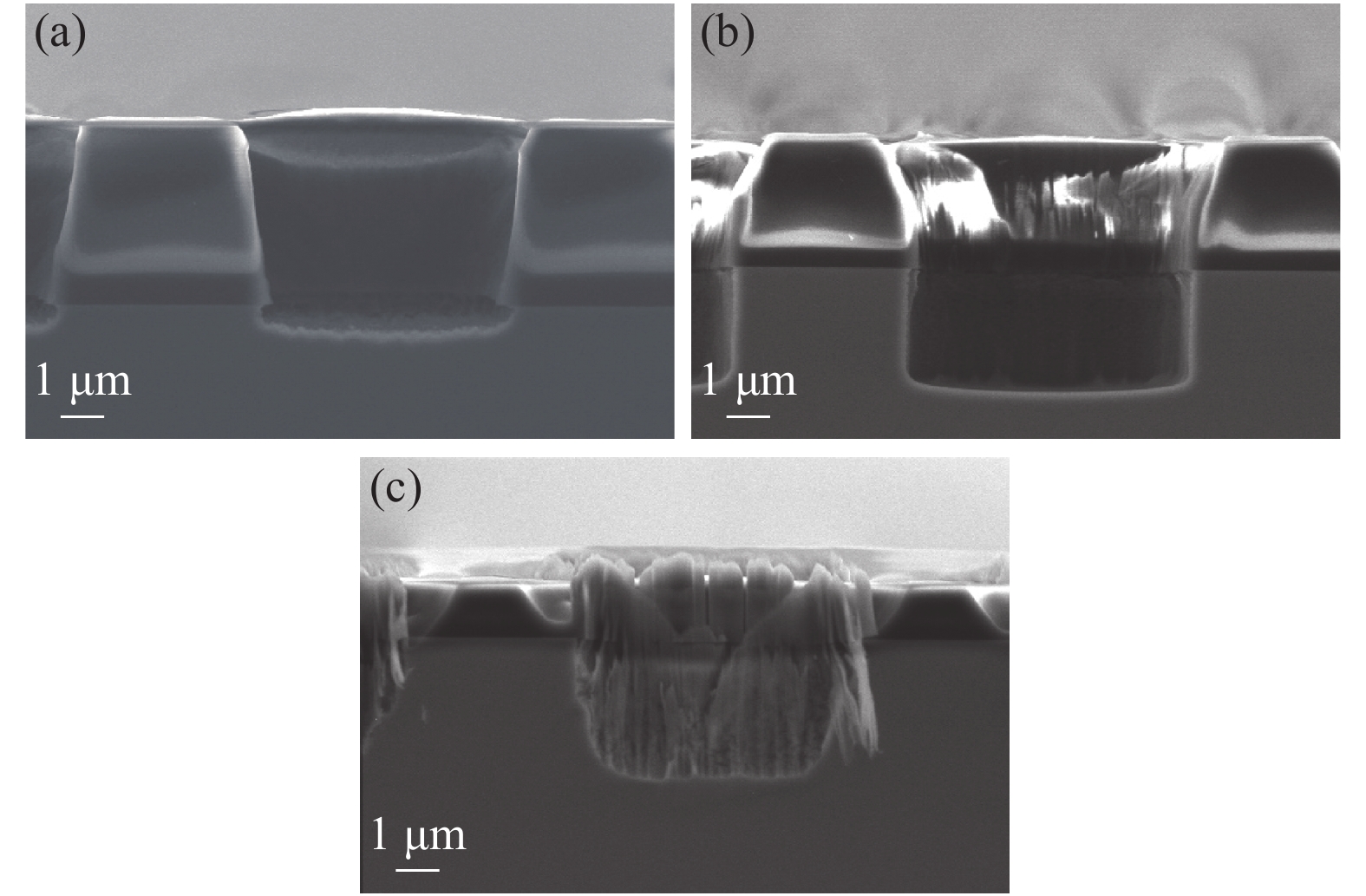

由图5不同RIE功率刻蚀形貌可知,在RIE功率20 W时(见图5a)槽孔出现严重横向刻蚀,侧壁沾污且表面粗糙。这是由于离子能量较低,凹槽侧壁无法有效黏附物理轰击所溅射而成的侧壁保护层,使各项同性刻蚀加剧;同时化学刻蚀产物未被及时抽离而在表面堆积导致表面沾污。当RIE增至1000 W(见图5b),物理轰击刻蚀与化学反应刻蚀达到平衡状态,恰当的侧壁保护机制,避免了侧蚀现象发生;刻蚀生成物可及时解离挥发,保证了侧壁洁净。而过高的RIE(见图5c)所产生的剧烈物理轰击,不仅使光刻胶严重变形,同时由于过量的刻蚀产物溅射至表面,影响刻蚀均匀性,导致刻蚀形貌呈现沟壑状侧壁和不规则的锥形槽孔。

-

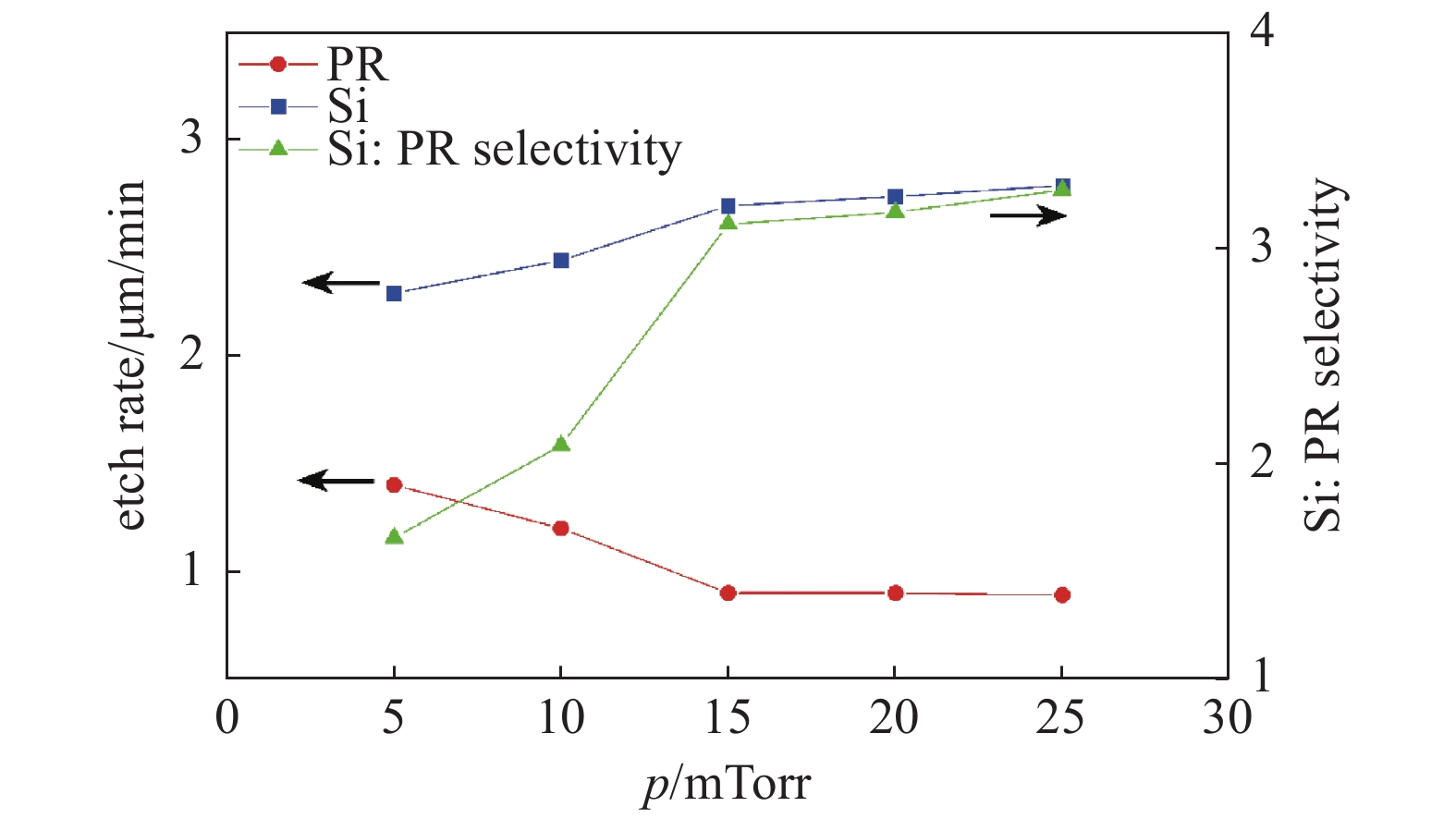

实验中固定ICP/RIE功率1000 W /100 W,C4F6/SF6=1∶1,研究腔体压强对刻蚀速率及选择比的影响,其结果如图6所示。由图可知,增加压强由5 −15 mTorr,Si刻蚀速率由2.3 μm/min增至2.8 μm/min,选择比由1.45增值3.1。由于低压时等离子密度较低,且刻蚀反应粒子在腔内滞留时间短,使材料表面刻蚀不充分,刻蚀速率低。此外低压下粒子的平均自由径大,在腔内加速后抵达样片表面所造成的物理轰击能量大,而光刻胶耐物理轰击刻蚀能力较弱[17],导致选择比较低。在一定范围内增加压强可提高腔内等离子体密度和反应离子在腔内滞留时间,使刻蚀速率快速提升。但压强超过15 mTorr后,粒子平均自由径大幅下降,其相互碰撞几率增加,物理刻蚀减弱;且高压下不同粒子间相互反应加剧,其中F、CFx等自由基之间相互反应,形成自掩膜效应,减缓硅刻蚀速率的提升。

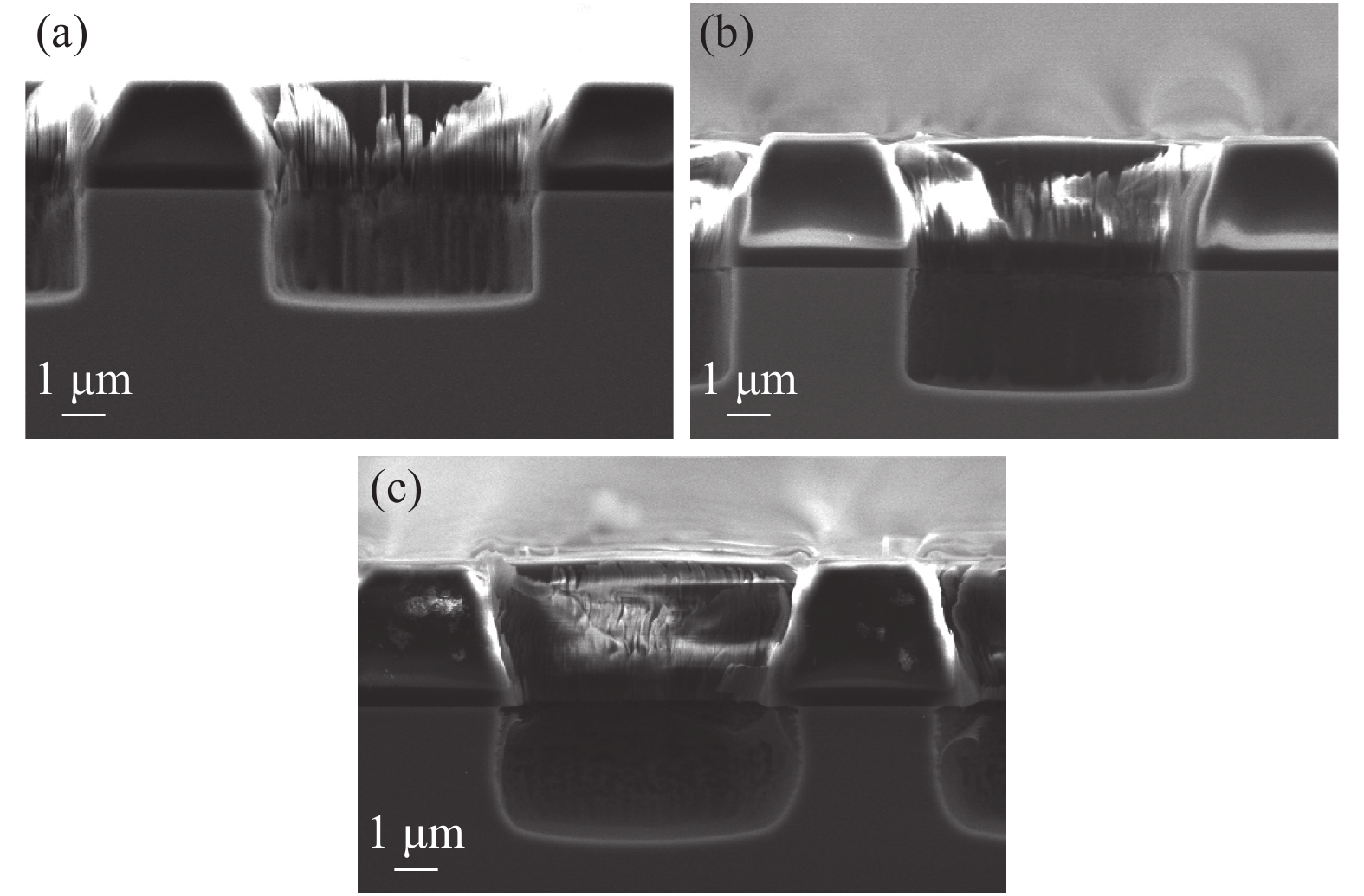

而由不同压强下的刻蚀形貌图可知,5 mTorr时(见图7a),较大的物理轰击刻蚀可形成垂直度高的槽孔刻蚀,但由于化学反应不充分,导致侧壁形貌呈不均匀沟壑状。而15 mTorr的腔体压强(见图7b),不仅使粒子具有合适的平均自由程和密度,同时提供了充分的反应和生成物抽离时间,在保证槽孔垂直度的同时,获得了光滑的侧壁形貌。当进一步提高压强至20 mTorr (见图7c),由于等离子体密度提高和物理轰击刻蚀的减弱加剧各项同性刻蚀,使槽孔呈大肚凹槽形貌。

-

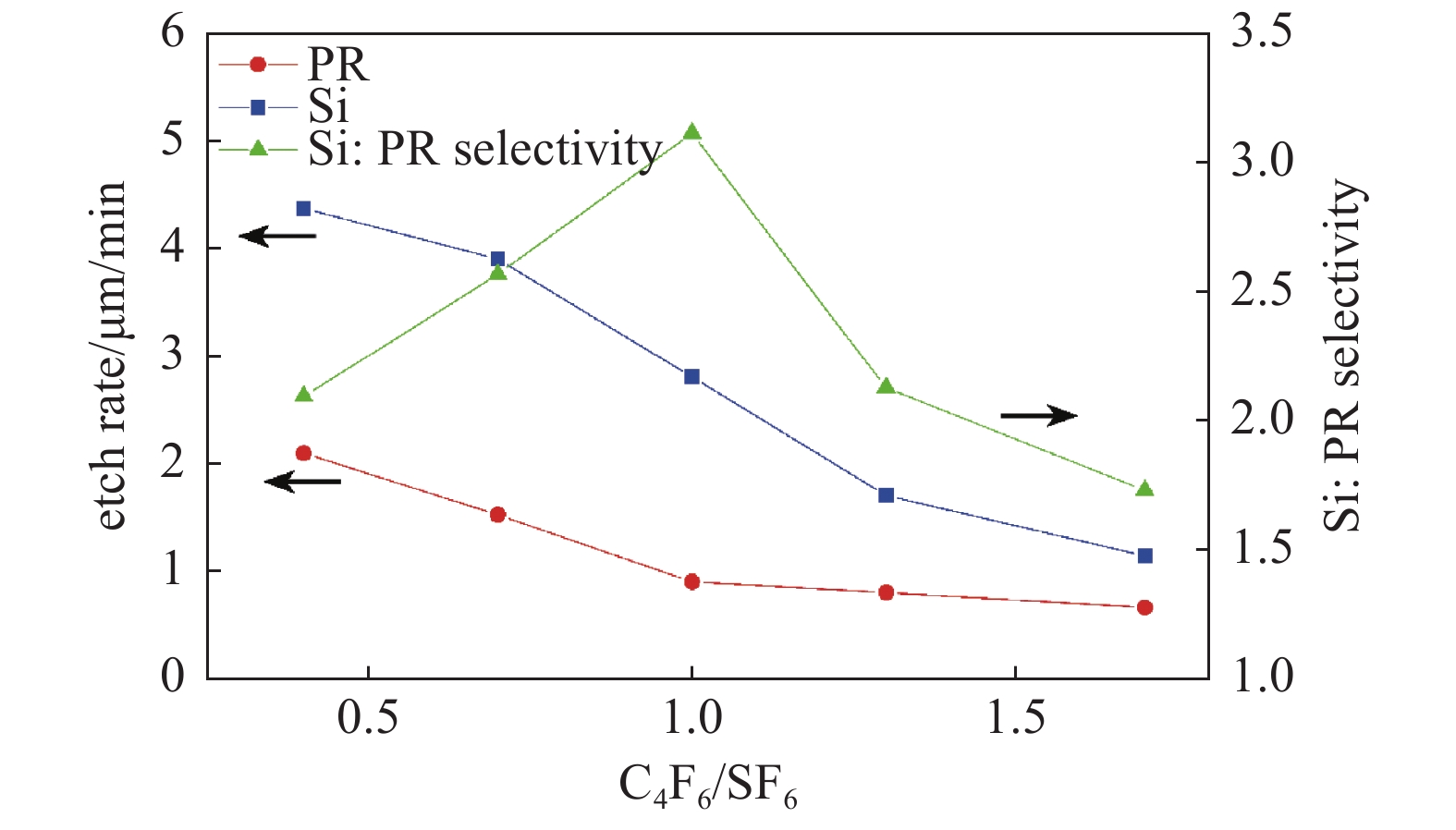

实验中固定ICP/RIE功率1000 W /100 W,腔体压强15 mTorr,研究C4F6/SF6气体流量比对刻蚀速率及选择比的影响,其结果如图8所示。随C4F6/SF6由0.4升高至1.7,Si刻蚀速率由4.3 μm/min逐渐降至1.14 μm/min。由于提高C4F6比例增加了腔内(CF2)自由基密度,促进反应形成(CF2)n钝化层以阻碍刻蚀反应的进行。同时SF6比例的减小使参与刻蚀反应的F离子密度下降,导致刻蚀速率减小。此外当C4F6/SF6比例超过1.3后,高密度C4F6电离所生成的C基团无法被反应挥发,使样片表面出现积碳反应,致使刻蚀反应进一步受阻,刻蚀速率大幅下降。

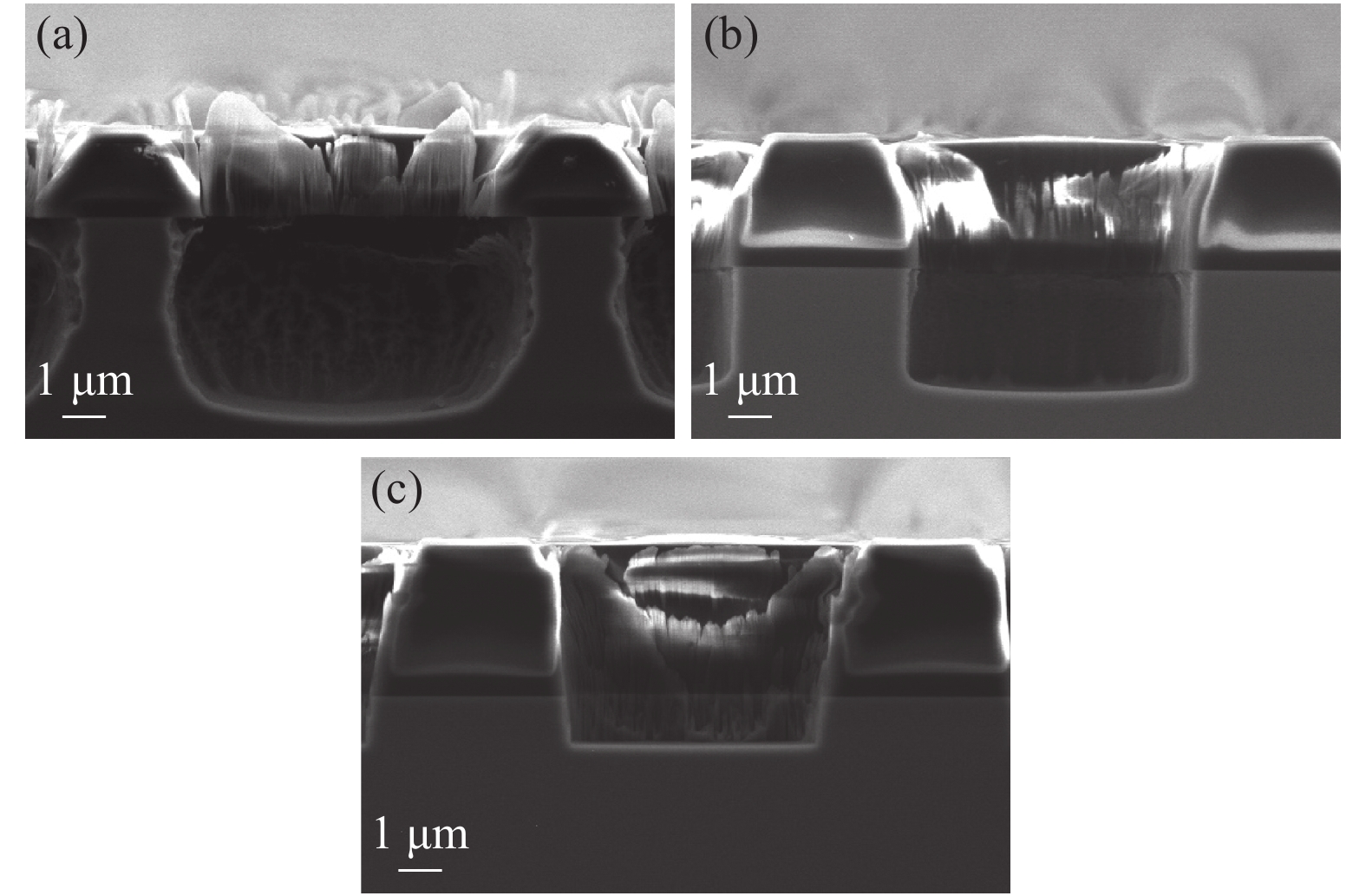

由图9不同C4F6/SF6流量比的刻蚀形貌可知,当C4F6/SF6=0.7时(见图9a),由于过低的(CF2)自由基密度无法在侧壁形成连续致密钝化膜,槽孔出现不均匀的横向刻蚀,形成侧壁粗糙的弧形槽孔形貌。而在C4F6/SF6=1时(见图9b)槽孔呈侧壁光滑的垂直形貌。此时纵向的物理轰击刻蚀恰好可解离样片表面钝化层,而侧壁钝化层由于受到较少离子轰击得以保留,从而避免了横向刻蚀。当提高C4F6/SF6流量比至1.3(见图9c),将进一步加剧钝化过程,使物理轰击刻蚀无法充分去除槽孔底角钝化层,使其呈现倒梯形;此外过量的C4F6电离所引发的积碳反应生成物,破坏了侧壁洁净度,使侧壁粗糙度增加。

-

以C4F6/SF6为刻蚀气,通过伪Bosch工艺对硅基材料进行ICP刻蚀,研究了ICP功率、RIE功率、腔体压强和C4F6/SF6流量比对硅刻蚀的影响。结果表明,一定程度增加ICP功率和RIE功率可分别提高等离子体密度和物理轰击刻蚀作用;腔体压强对粒子平均自由径有较大影响,过高的压强可引起自掩膜效应;而C4F6流量的增加可加强刻蚀侧壁保护机制。随ICP功率、RIE功率、腔体压强和SF6/C4F6流量比增加,硅刻蚀速率逐渐升高;而选择比则随ICP功率和C4F6/SF6流量比的升高先增后减,并在RIE功率和腔体压强增加时,分别呈下降和上升趋势。同时各项参数值对刻蚀形貌均有不同程度影响,过高或过低的刻蚀参数将导致刻蚀形貌变异,侧壁沾污,各项异性变差等问题。在ICP/RIE功率1000 W/100 W,腔体压强15 mTorr、C4F6/SF6=1 ∶ 1时,可获得2.8 μm/min硅刻蚀速率,3.1的光刻胶/硅刻蚀选择比和侧壁光滑,垂直度高的刻蚀形貌。

C4F6/SF6混合气体对硅基材料的ICP刻蚀工艺研究

Operation Parameters of Inductively Coupled C4F6/SF6 Plasma Etching Process for Si Substrate Material

-

摘要: 为避免深硅刻蚀工艺所引起的扇贝纹效应,同时减少其工艺气体所带来的温室效应,本文将新一代环保电子刻蚀气C4F6引入硅刻蚀工艺,采用刻蚀与钝化同步进行的伪Bosch工艺刻蚀硅槽孔。研究了ICP功率、RIE功率、腔体压强和C4F6/SF6气体流量比对刻蚀速率、光刻胶/硅刻蚀选择比及刻蚀形貌的影响。结果表明,一定程度增加ICP功率和RIE功率可分别提高等离子体密度和物理轰击刻蚀作用;腔体压强对粒子平均自由径有较大影响;而C4F6流量的增加可加强刻蚀侧壁保护机制。通过综合优化工艺参数,获得了2.8 μm/min硅刻蚀速率,3.1的光刻胶/硅刻蚀选择比和侧壁平坦,表面光滑,垂直度高的刻蚀形貌。

-

关键词:

- 感应耦合等离子体刻蚀 /

- 刻蚀速率 /

- 深硅刻蚀 /

- 选择比

Abstract: To avoid the scallop effect caused by Bosch etching process and reduce GWPs carried by etching gas, an environmentally friendly electronic etching gas, C4F6, is introduced into the etching process. The Si substrate was etched by using a pseudo-Bosch process with simultaneous etching and passivation. And the effects of ICP power, RIE power, cavity pressure and flow rate of C4F6/SF6 on etching rate, photoresist/Si etch selection ratio and etch morphology were investigated. The results show that increasing ICP power and RIE power can improve the plasma density and physical bombardment effect, respectively; the chamber pressure has a large impact on the mean free diameter of particles, and the increase of C4F6 flux could strengthen the sidewall protection mechanism. Under the optimized etching condition, flat sidewalls, smooth surface, and high perpendicularity etching profile with 2.8 μm/min silicon etching rate and 3.1 photoresist/Si etching selection ratio can be obtained.-

Key words:

- ICP etching /

- Etching rate /

- DRIE /

- Selectivity .

-

-

-

[1] Ni Y,Xu H,Meng T F,et al. A study on the deep etching technology for WLP package[J]. Materials Reports,2021,35(S2):110−114 (倪烨,徐浩,孟腾飞,等. 基于硅基WLP封装的深孔刻蚀工艺研究[J]. 材料导报,2021,35(S2):110−114(in chinese) Ni Y, Xu H, Meng T F, et al. A study on the deep etching technology for WLP package[J]. Materials Reports, 2021,35(S2):110 − 114 [2] Verma G,Mondal K,Gupta A. Si-based MEMS resonant sensor: a review from microfabrication perspective[J]. Microelectronics Journal,2021,118:105210 doi: 10.1016/j.mejo.2021.105210 [3] Osipov A A,Iankevich G A,Berezenko V I,et al. Influence of operation parameters on Bosch-process technological characteristics[J]. Materials Today: Proceedings,2020,30:599−602 doi: 10.1016/j.matpr.2020.01.412 [4] Fu J,Li J,Yu J,et al. Improving sidewall roughness by combined RIE-Bosch process[J]. Materials Science in Semiconductor Processing,2018,83:186−191 doi: 10.1016/j.mssp.2018.04.033 [5] Chang B,Leussink P,Jensen F,et al. DREM: infinite etch selectivity and optimized scallop size distribution with conventional photoresists in an adapted multiplexed Bosch DRIE process[J]. Microelectronic Engineering,2018,191:77−83 doi: 10.1016/j.mee.2018.01.034 [6] Xu G B,Huang H,Zhan M H,et al. Experimental evaluation of inductively coupled plasma deep silicon etching[J]. Chinese Journal of Vacuum Science and Technology,2013,33(08):832−835 (许高斌,皇华,展明浩,等. ICP深硅刻蚀工艺研究[J]. 真空科学与技术学报,2013,33(08):832−835(in chinese) doi: 10.3969/j.issn.1672-7126.2013.08.21 Xu G B, Huang H, Zhan M H, et al. Experimental evaluation of inductively coupled plasma deep silicon etching[J]. Chinese Journal of Vacuum Science and Technology, 2013, 33 (08):832 − 835. doi: 10.3969/j.issn.1672-7126.2013.08.21 [7] Ou Yang C,Kam S,Liu C,et al. Assessment of removal efficiency of perfluorocompounds (PFCs) in a semiconductor fabrication plant by gas chromatography[J]. Chemosphere,2009,76(9):1273−1277 doi: 10.1016/j.chemosphere.2009.06.039 [8] Kazar Mendes M,Ghouila-Houri C,Hammami S,et al. Optimization of reactive-ion etching (RIE) parameters to maximize the lateral etch rate of silicon using SF6/N2 gas mixture: an alternative to etching Si in MEMS with Au components[J]. Materials Letters,2021,285:129058 doi: 10.1016/j.matlet.2020.129058 [9] Lee J,Efremov A,Kwon K. On the relationships between plasma chemistry, etching kinetics and etching residues in CF4+C4F8+Ar and CF4+CH2F2+Ar plasmas with various CF4/C4F8 and CF4/CH2F2 mixing ratios[J]. Vacuum,2018,148:214−223 doi: 10.1016/j.vacuum.2017.11.029 [10] Feil S,Märk T D,Mauracher A,et al. Investigations of electron attachment to the perfluorocarbon molecules c-C4F8, 2-C4F8, 1, 3 C4F6, and c-C5F8[J]. International Journal of Mass Spectrometry,2008,277(1-3):41−51 doi: 10.1016/j.ijms.2008.06.017 [11] Zhang Q,Qin S,Guo Z,et al. Atmospheric chemistry of CF3C≡CCF3: kinetics, products, mechanism of gas-phase reaction with OH radicals, and atmospheric implications[J]. Atmospheric Environment,2021,251:118264 doi: 10.1016/j.atmosenv.2021.118264 [12] Limão-Vieira P,Duflot D,Anzai K,et al. Studies of low-lying triplet states in 1, 3-C4F6, c-C4F6 and 2-C4F6 by electron energy-loss spectroscopy and ab initio calculations[J]. Chemical Physics Letters,2013,574:32−36 doi: 10.1016/j.cplett.2013.04.059 [13] Hussain S Q,Ahn S,Park H,et al. Light trapping scheme of ICP-RIE glass texturing by SF6/Ar plasma for high haze ratio[J]. Vacuum,2013,94:87−91 doi: 10.1016/j.vacuum.2013.01.026 [14] Marton M,Ritomsky M,Michniak P,et al. Study of self-masking nanostructuring of boron doped diamond films by RF plasma etching[J]. Vacuum,2019,170:108954 doi: 10.1016/j.vacuum.2019.108954 [15] Hou Z L,Zhou Y P,Zha Q,et al. Inductively coupled plasma etching of AlN film for fabrication of 5G networks & devices: a methodological study[J]. Chinese Journal of Vacuum Science and Technology,2020,40(03):220−225 (侯卓立,周燕萍,査强,等. 薄膜体声波滤波器AlN压电薄膜的ICP刻蚀研究[J]. 真空科学与技术学报,2020,40(03):220−225(in chinese) Hou Z L, Zhou Y P, Zha Q, et al . Inductively coupled plasma etching of AlN film for fabrication of 5G networks & devices: a methodological study [J]. Chinese Journal of Vacuum Science and Technology, 2020, 40 (03):220 − 225. [16] Xiao T,Ni D. Multiscale modeling and neural network model based control of a plasma etch process[J]. Chemical Engineering Research and Design,2020,164:113−124 doi: 10.1016/j.cherd.2020.09.013 [17] Guo X H,Hu L,Ren X Y,et al. Fabrication of GaN-based grating by optimized inductively coupled plasma etching[J]. Chinese Journal of Luminescence,2021,42(06):889−895 (郭孝浩,胡磊,任霄钰,等. GaN基光栅的干法刻蚀工艺[J]. 发光学报,2021,42(06):889−895(in chinese) doi: 10.37188/CJL.20210037 Guo X H, Hu L, Ren X Y, et al. Fabrication of GaN-based grating by optimized inductively coupled plasma etching[J]. Chinese Journal of Luminescence, 2021, 42 (06):889 − 895 doi: 10.37188/CJL.20210037 -

首页

首页 登录

登录 注册

注册

下载:

下载: