-

吸送式气力输送又称负压气力输送,是现代生产中的一种常见物料运输方式。该方式供料简单,且物料不会飞扬外逸,是目前清洁高效气力输送技术的发展趋势和研究热点。

负压成型是负压气力输送的一种典型应用,基于负压原理的成型机构已广泛应用于纺织品等轻工业制造领域。不少学者结合数值模拟方法对类似过程进行过大量研究。在固相积聚方面,Yuan J等[1]研究了稻谷脱粒混合物在筛网作用下的轴向流动和径向分层现象。Zhou L等[2]和Zhou H等[3]探讨了不同变量对流化床和侧向喷射填充床内颗粒流动的影响。Nian T等[4]和Ma C等[5]分别对河流和预充填砾石筛管中的堵塞演变过程进行了数值模拟。在负压流动方面,Zhang H等[6]探讨了钻杆旋转对煤层含气量负压采样的影响。Wang Z等[7]分析了不同负压下煤层瓦斯抽放的漏风过程。Tang Z等[8]和Peng H等[9]基于负压原理分别开发了螺旋进料装置和除尘水幕。Bang J等[10]和Zhang Y等[11]揭示了杀菌系统位置和通风方式对负压隔离病房中灭菌效果的影响。

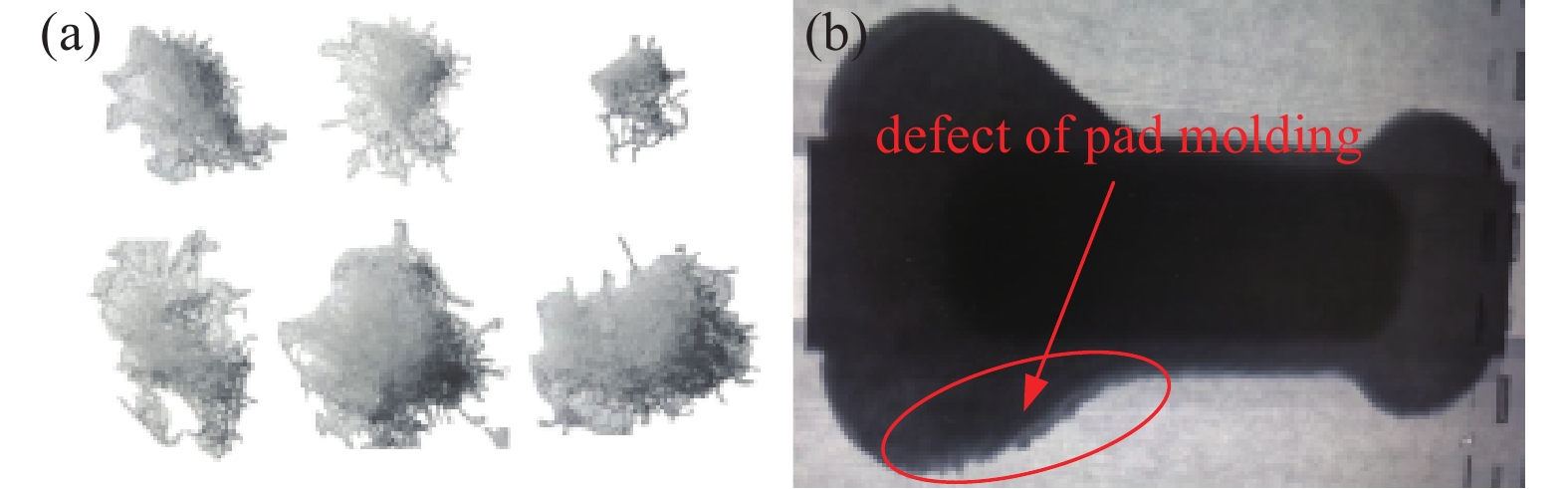

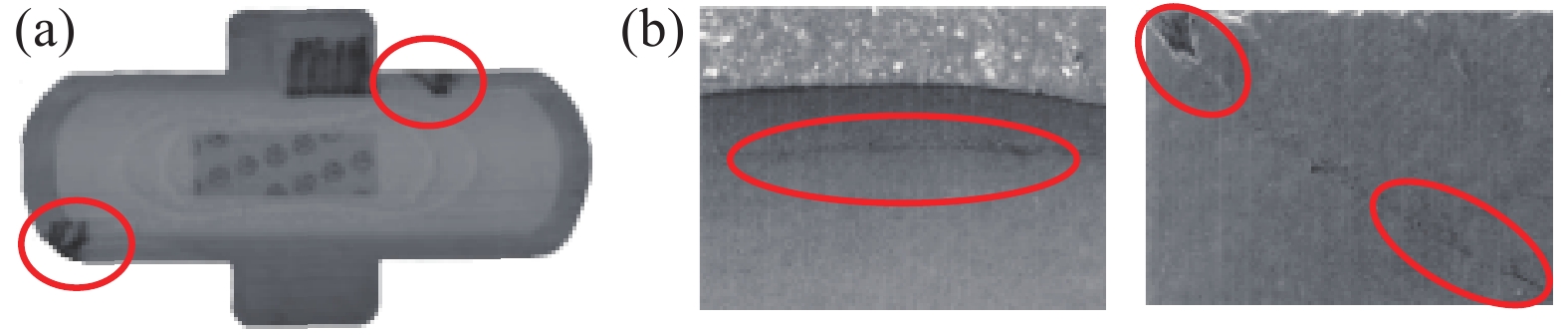

综上,国内外学者主要将研究重点聚焦于流场中固相积聚过程分析和负压环境下的颗粒运移问题,关于面向物料成型的负压气力输送过程的相关研究还鲜有报道。同时在实际生产过程中,由于机构的不合理性等因素导致产品出现局部缺陷问题(图1),针对其改进措施还缺乏系统的评估方案。

基于上述分析,本文提出了一种面向负压成型系统的缺陷改进评价方法。以不均匀系数和缺陷区域物料分布作为评估指标,通过CFD-DEM双向耦合对成型面的速度及压力分布进行模拟分析与参数优化。最后通过应用实例对本方法进行了验证。

-

气相流动要满足基本的守恒定律,包括质量守恒定律、动量守恒定律和能量守恒定律[12]。考虑到固相对气体流动的影响,在原连续性方程中添加颗粒的体积分数

${\varepsilon _g} $ ,气相的控制方程[13]为式中,ρg、ug分别为气相密度及流速;S为流体单元内流体的平均作用力;p为气相压力。

由于流动过程中存在湍流扩散现象,故选择Realizable k-ε模型来描述湍流动能方程和湍流耗散率,其模型为[14]

式中,k、

$\varepsilon $ 、μg、μt和va分别表示湍流能、湍流耗散率、空气动力黏度、湍流黏度和运动黏度;uai为空气在坐标系中三个方向上的速度分量;$\sigma_{\varepsilon } $ 、σk、Gk、Ea、Ck1和Ck2均为模型常数。 -

JKR模型考虑了离散元间的范德华力影响,可以很好的模拟离散元间因静电或含水分而产生粘附团聚现象,因此选择具有JKR接触的HertzMindlin接触模型。

其中固相离散元的法向弹性力FJKR和重叠量δ如式(5),(6)所示[15]

式中,γ为表面能,a'为重叠粒子间的接触半径,Y为有效杨氏模量,R为当量半径。有效杨氏模量和当量半径定义为

式中Ei、j,λi、j,Ri、j分别为两颗粒的弹性模量、泊松比和半径。

-

近些年来,CFD-DEM耦合模拟被广泛应用于气固两相流问题的分析之中[16-18]。CFD(Computational Fluid Dynamics),即计算流体力学;DEM(Discrete Element Method),即离散单元法。为了研究物料在成型过程中的动态特性,选用离散元软件EDEM和有限元软件FLUENT进行耦合数值模拟。

-

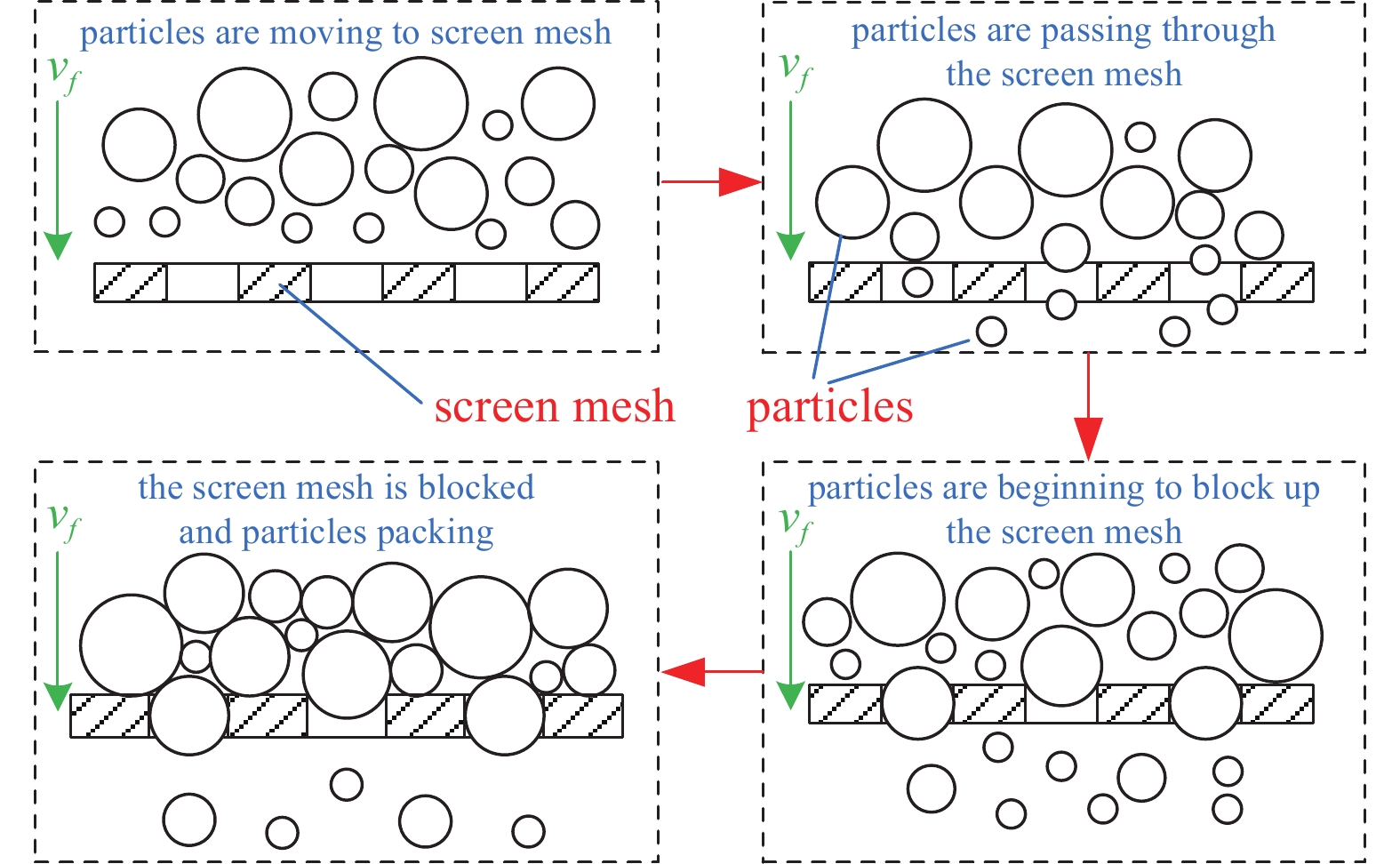

在常见的负压成型机构中,物料在负压风机产生的压差作用下随气流运动,粒径较小的颗粒通过筛网,粒径大于筛孔的颗粒和部分粒径接近筛网孔尺寸的颗粒会被筛网截留并堆积成床,最终成型出所需要的产品。其原理如图2所示。

-

气固两相流有两种计算方法,即欧拉-拉格朗日法和欧拉-欧拉法[19]。欧拉-拉格朗日法计算速度较快,但没有考虑固相体积分数的影响;欧拉-欧拉法考虑了固相与气相的相互作用,但会占用较高的计算机资源。由于负压成型过程中涉及到固相堆积,局部体积分数明显超过10%,因此选择欧拉-欧拉耦合方法。

同时考虑到成型机构中筛网目数一般较大,可结合实际工况在保持物料和筛网尺寸保持不变的情况下,将机构其余组件缩小一定倍数后再进行成型验证。

颗粒粒径分布参考筛孔尺寸按比例设置为多种类粒径混合,具体数值分布如表1所示。其中d为颗粒粒径,a为筛网孔径。

基于上述参数,采用UDF接口程序建立FLUENT-EDEM的双向耦合,采用基于压力求解器的瞬态计算,控制方程选择有限体积法求解,采用SIMPLE方法进行压力-速度耦合,壁面选择无滑移边界条件。阻力模型采用Ergun、Wen和Yu阻力模型,升力模型采用Saffman升力模型和Magnus升力模型[20]。在FLUENT中时间步长设置为EDEM的100倍。

-

考虑到物理模型及边界条件等诸多因素,不同成型机构中的气固两相流过程复杂多样。一般来说,计算流域中固相的流动特性受所处位置截面的速度及压力分布影响较大。针对成型缺陷问题,物料成型区域(筛网表面)的速度和压力分布即成为分析重点。

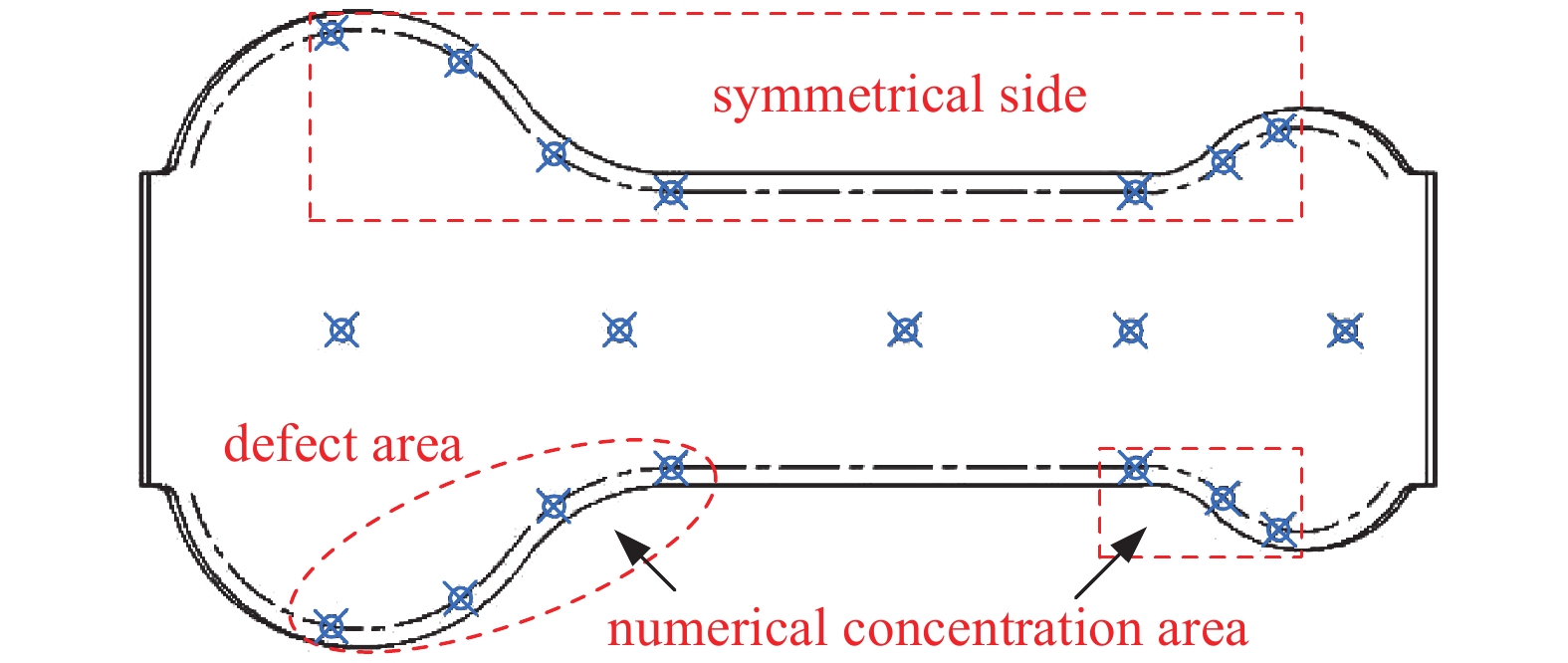

为更加准确的判别筛网表面压力、速度的数值分布,针对成型面建立参数化评估模型。通过结合统计学和ANSYS仿真手段,在成型面缺陷区域建立监测点,分别求解速度和压力不均匀系数,从而对成型面的速度和压力分布进行判别。不均匀系数公式如下

式中,

$ \sigma $ 为监测点速度/压力标准差,$\overline{k}$ 为监测点速度/压力平均值。不均匀系数是一个无量纲参数,不均匀系数越小,速度和压力分布越均匀。因此,在成型缺陷问题中,可将不均匀系数作为评估标准,通过降低不均匀系数以改善成型缺陷处的速度/压力分布,从而提高成型质量。同时,随着所有物料在筛网处成型完毕后,可直观对比改进前后原缺陷区域的物料分布,从而判别改进的合理性。

-

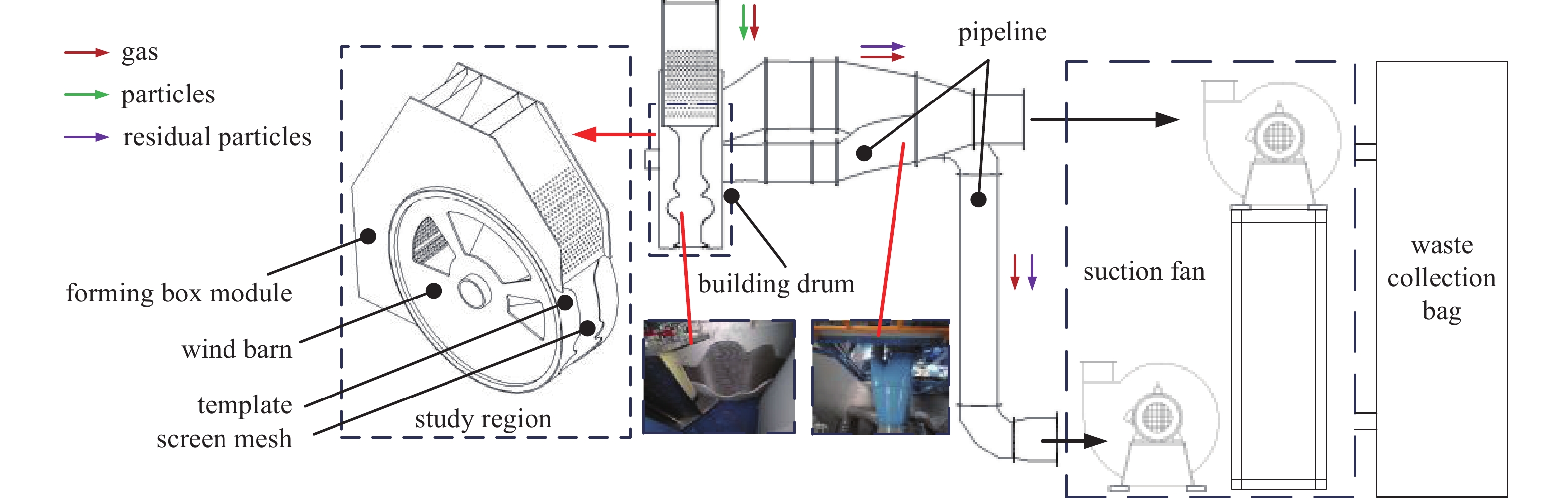

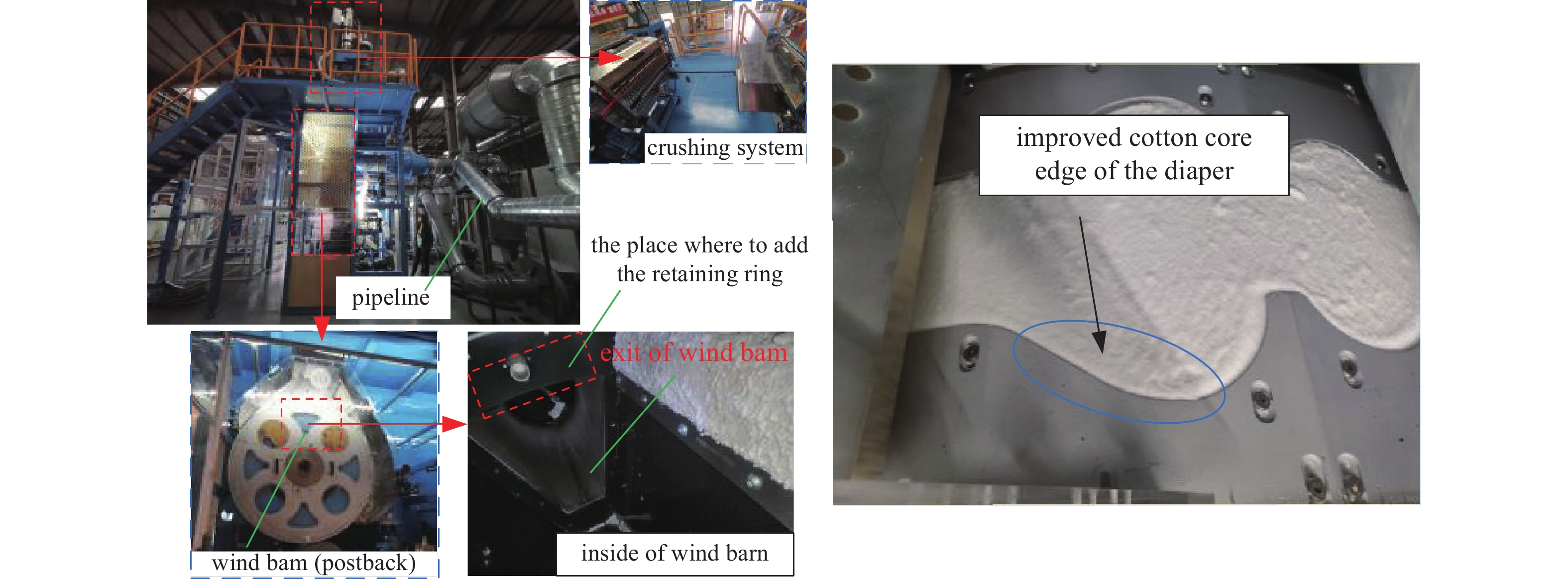

将上述方法应用于某面向纸尿裤棉芯层的负压成型系统中,其结构如图3所示。该负压成型系统通过负压风机产生负压环境,利用模轮内外压差将粉碎系统产生的絮状木浆物料(图4(a))吸附成型于筛网表面。

在实际生产过程中,该系统生产出来的纸尿裤棉芯层在靠近出口一侧的边缘部分,会出现成型厚度不均匀、边缘参差不齐等质量问题,如图4(b)所示。

-

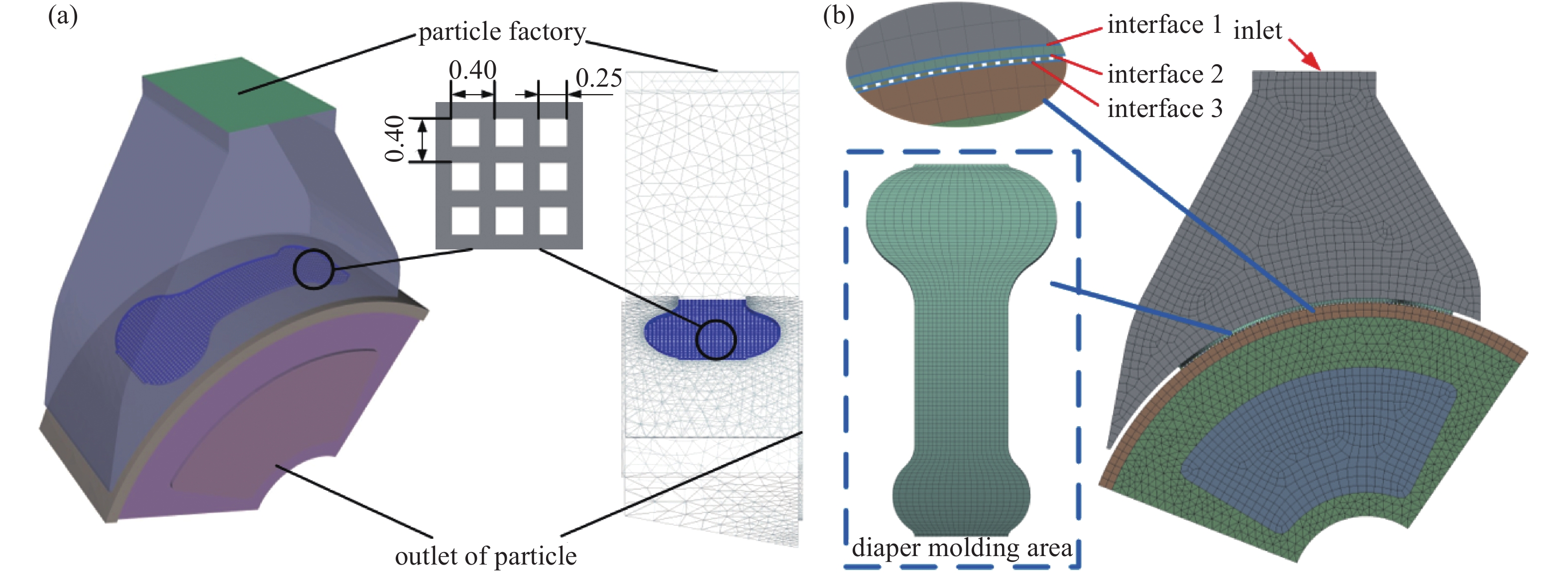

在气固耦合模拟中,基于实际设备模型进行简化,将原机构尺寸缩小至原1/25,如图5(a)所示。在成型箱区域、筛网和棉芯成型区域采用六面体网格划分,配风仓区域采用四面体网格划分,相临区域交界面设置为interface,流体网格尺寸设置为颗粒尺寸的3~5倍,如图5(b)所示。最差网格skewness值为0.78(<0.8),有利于模型的收敛。

在正式计算前对计算模型进行网格无关性验证,除网格数量不同,其边界条件及数学模型均相同。监测出口处质量流量,如表2所示。当网格数量取到120万量级后相对误差较小,考虑到计算效率,最终取网格数量为

1289571 。 -

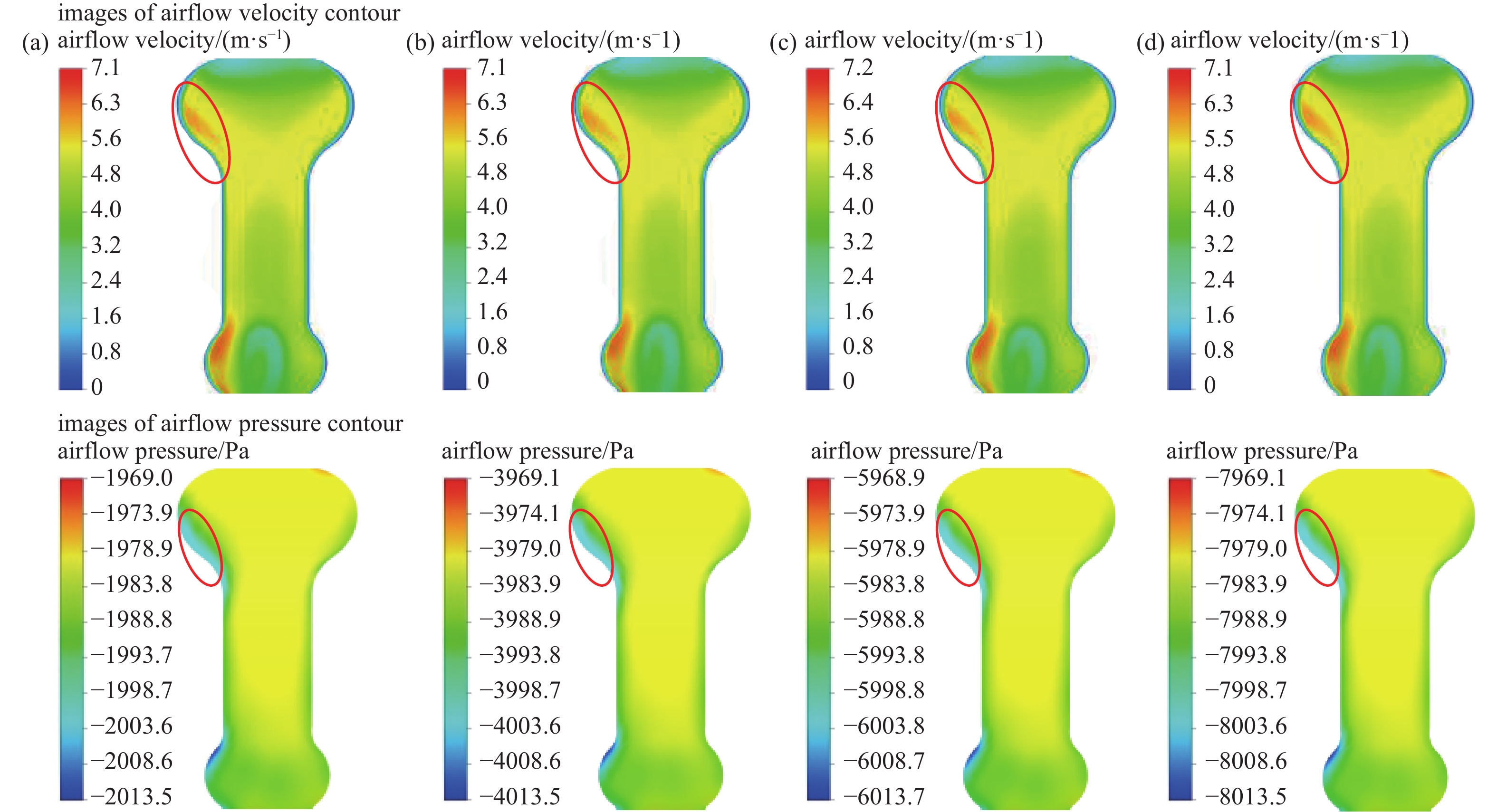

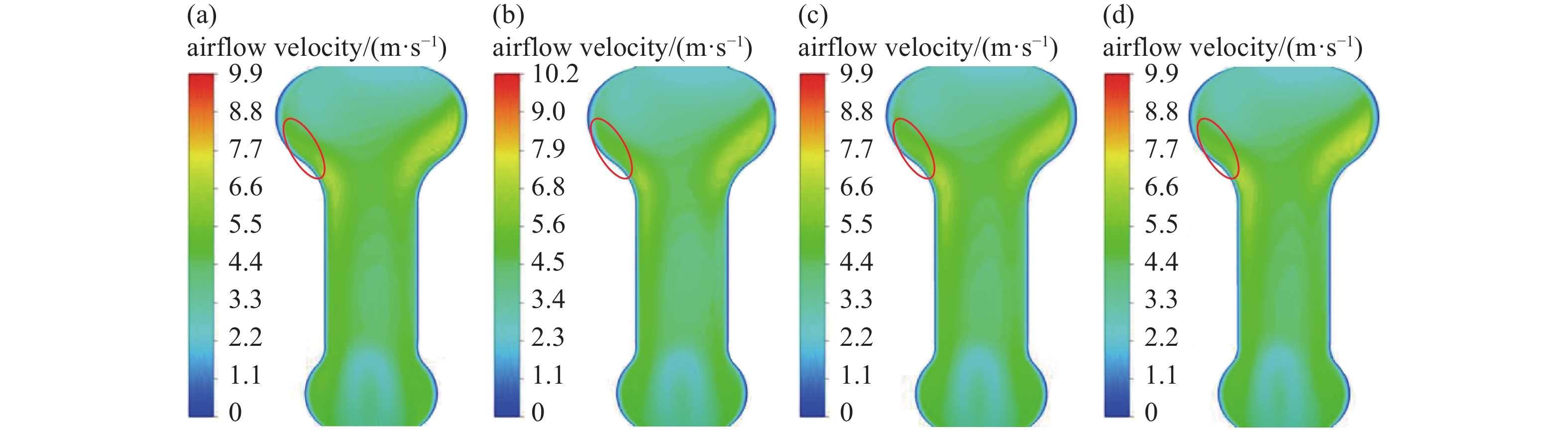

图6为不同出口压力大小下筛网表面的速度与压力分布。在不同出口条件下,原成型缺陷区域均出现显著速度和压力数值集中;随着出口压力值的减小,进出口压差随之增大,成型面的速度大小基本保持不变,而压力大小则随之减小。然而,成型曲面的速度及压力数值集中区域范围没有发生明显变化。

-

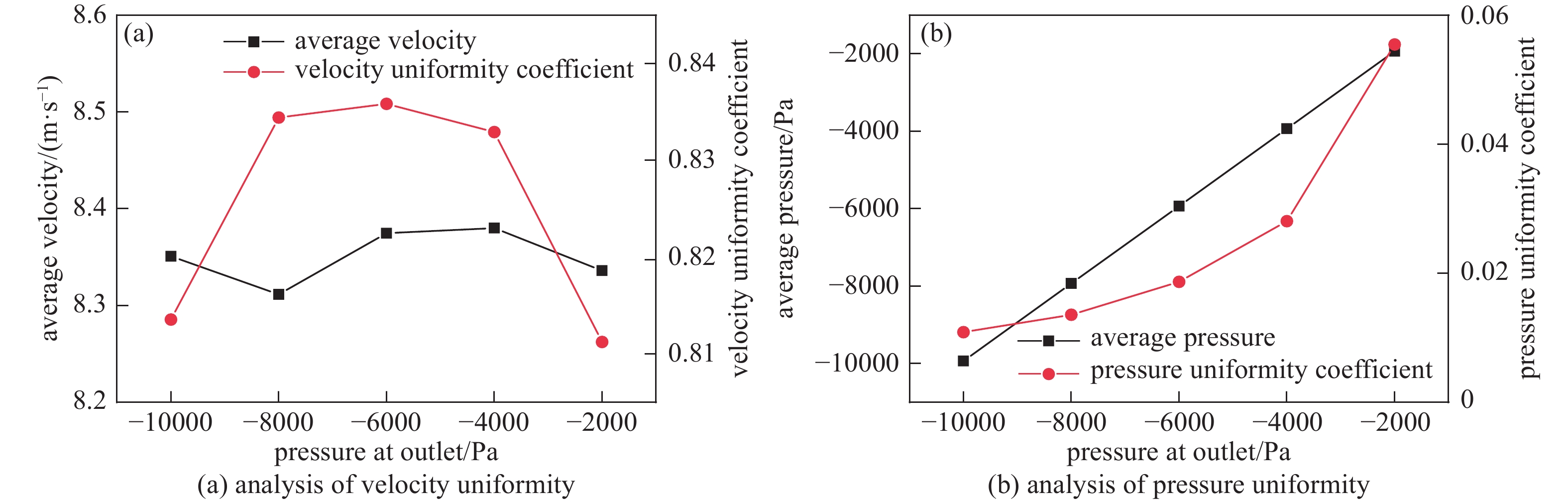

在成型面插入若干监测点,其分布如图7所示。采集监测点的速度及压力值,并计算其标准差和平均值,得到不同出口条件下的速度和压力不均匀系数如图8所示。

由图8可知,随着出口压力值的减小,成型面的速度均值保持在8.35 m/s左右,速度不均匀系数在8.25-8.5之间波动;压力均值与出口处压力值成线性关系,压力不均匀系数随着出口压力的减小而减小。

对比速度和压力不均匀系数,两者存在显著差异。数值上速度不均匀系数明显大于压力不均匀系数,相比于速度,成型面压力分布更为均匀。因此棉芯层边缘成型质量问题与速度有较大关系。

-

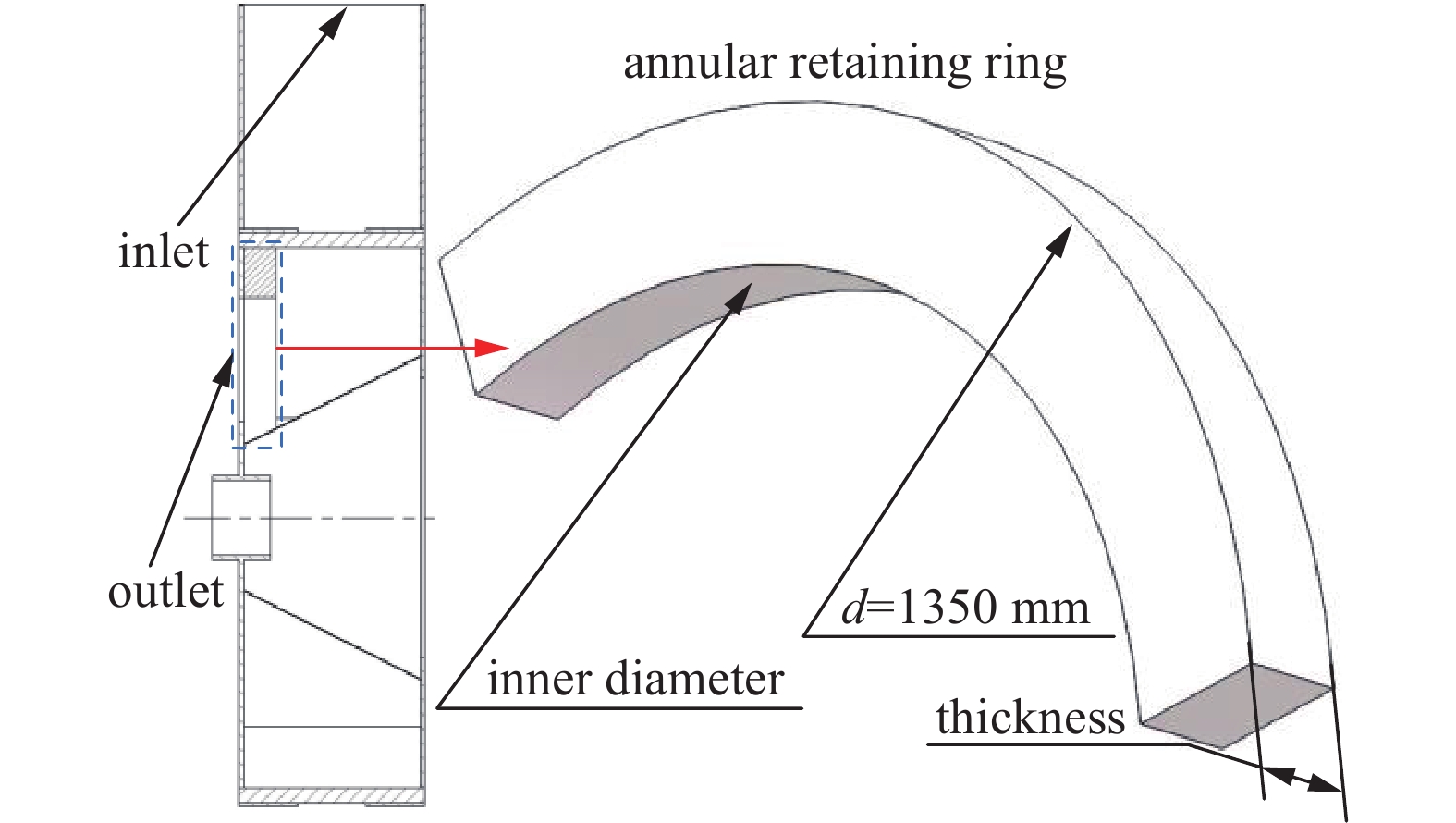

结合实际工程经验,在配风仓出口处加一环形挡圈以改善成型缺陷,其位置形状如图9所示。

-

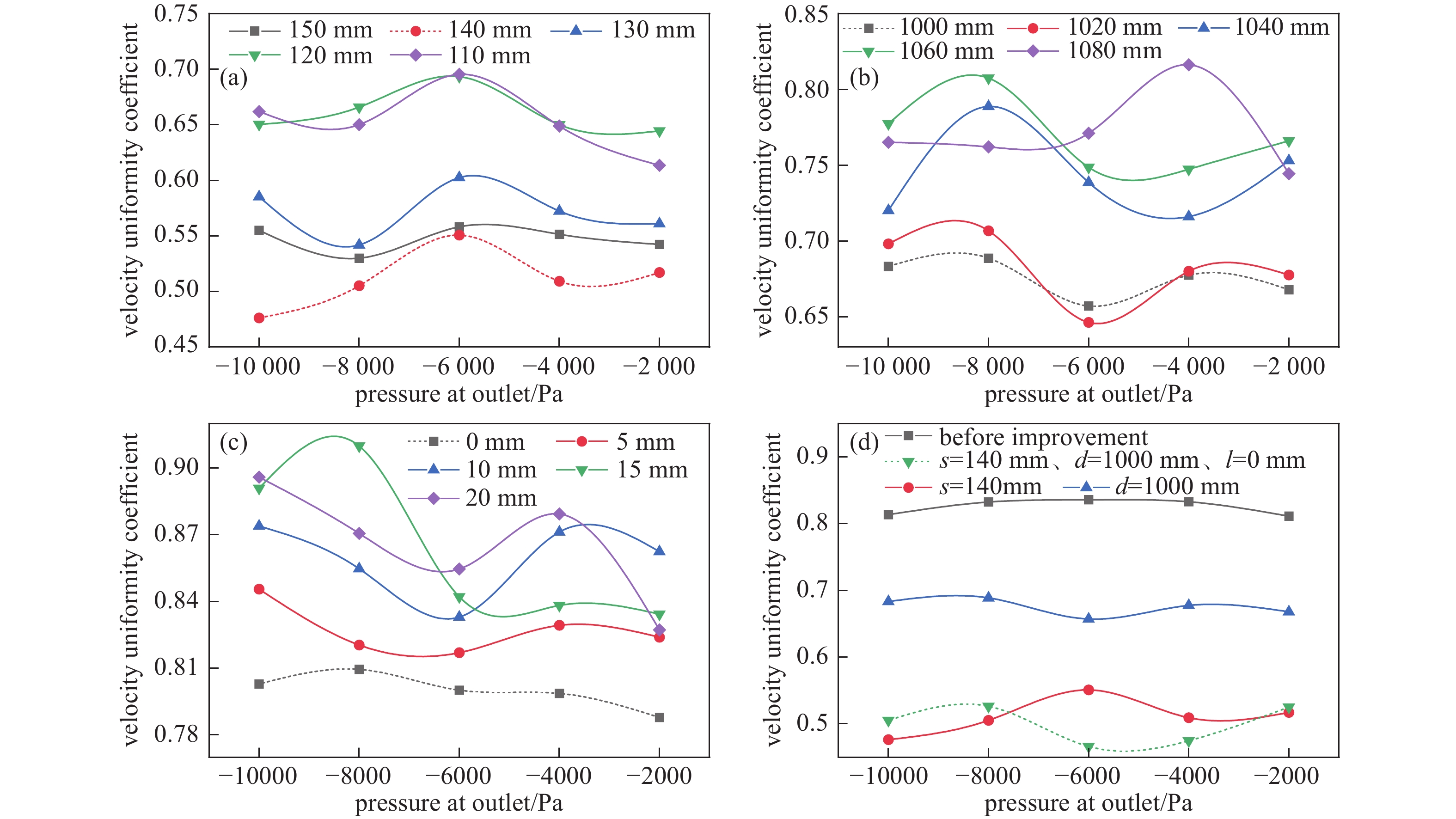

为进一步改善成型质量,针对挡圈结构参数进行探究。研究参数包括挡圈厚度s、内径d,每个参数结合配风仓尺寸确定五个值如表3所示。分别建模进行模拟,探究各参数对速度场的影响。

挡圈厚度对速度场均匀性的影响如图10(a)所示。当s=140 mm时不均匀系数最小,不同出口条件下变化范围为0.48~0.55;对比原结构(图10(c)),在出口压力为−

10000 Pa时,s=140 mm不均匀系数减小幅度最大,为41.5%;在出口压力为−6000 Pa时减小幅度最小,为34.1%。挡圈内径对速度场均匀性的影响如图10(b)所示。在内径为

1020 mm和1000 mm时不均匀系数整体最小,但d=1000 mm时变化幅度较小;对比原结构(图10(c)),在出口压力为−6000 Pa时,d=1000 mm不均匀系数减小幅度最大,为21.4%;在出口压力为−2000 Pa时减小幅度最小,为13.2%。挡圈位置对速度场均匀性的影响如图10(c)所示。当l=0 mm,即挡圈与配风仓出口内侧紧贴时,速度不均匀系数最小,该位置速度场均匀性相比于其余位置较优。

-

通过上述分析,选择挡圈厚度s=140 mm、内径d=

1000 mm及相对位置l=0 mm,改进后不同出口压力大小下成型表面的速度分布云图如图11所示。对比图6,成型缺陷区域的速度数值集中已明显改善。 -

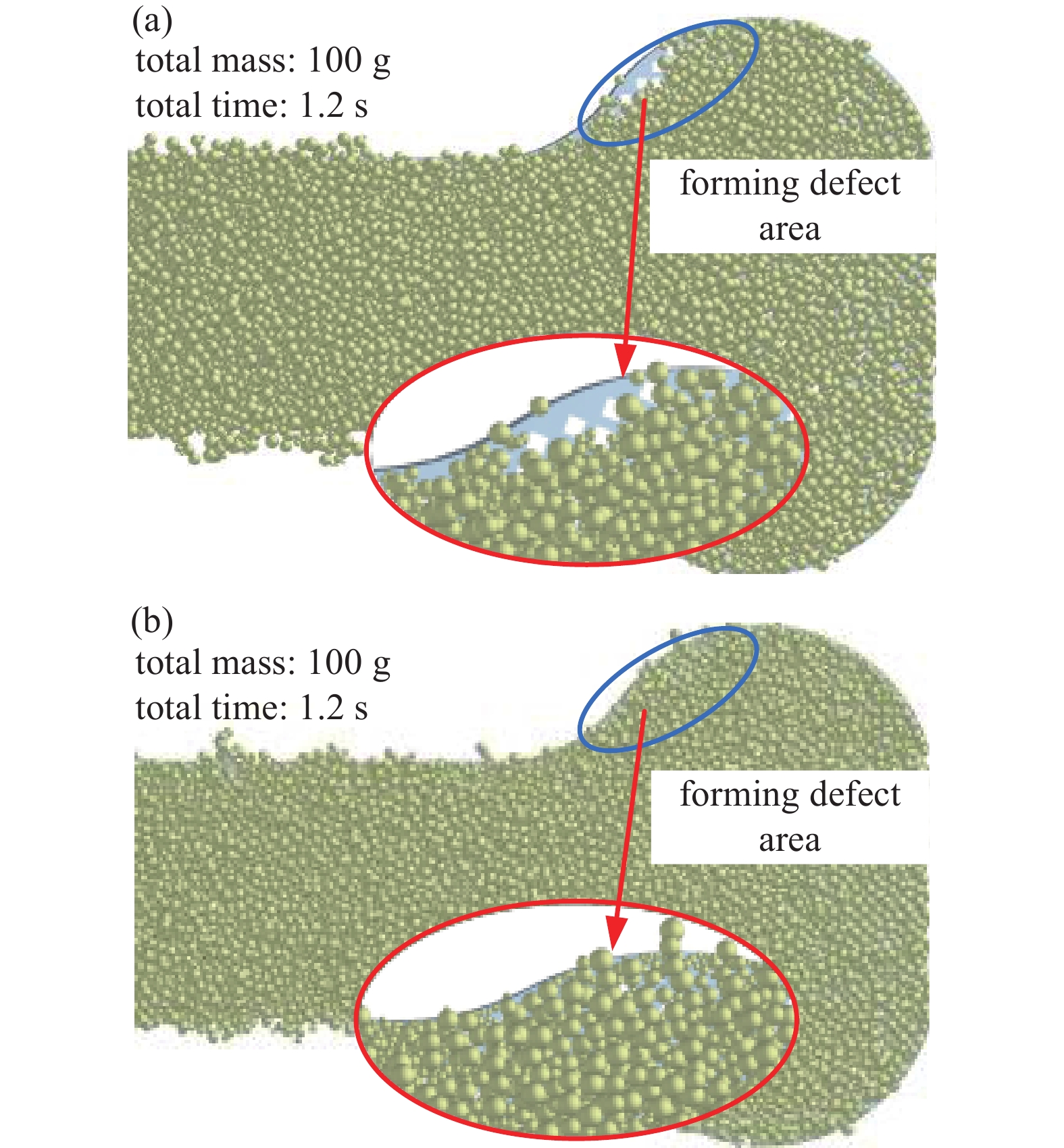

在EDEM中于入口处创建颗粒工厂,尺寸设置为303 mm×440 mm。模拟产生颗粒总质量为100 g,生成速率为0.1 kg/s,设置时间步长为4×10−5 s。FLUENT中设置出口压力值为−

8000 Pa,时间步长设置为0.004 s。迭代计算300步,总计算时间为1.2 s。木浆的相关参数如表4所示。T=1.2 s时负压系统成型完毕,此时改进前后筛网表面物料分布如图12所示。对比仿真结果,图12(a)所示的成品边缘出现成型缺陷,与实际情况相吻合;在物料质量及工作时间一致的前提下,图12(b)所示的原缺陷区域的成型质量得到明显改善。

-

基于浙江某公司卫品生产线上的负压成型装置搭建实验平台,如图13所示。实验采用60目与8目的两层筛网组合方式,选择木浆(密度750 kg/m3)与高分子颗粒(聚丙烯、SAP高吸水树脂,直径为250~400目)作为物料,混合比例为9∶1。

实验成品如图13所示。可以看出到经优化后的成型机构产出的成品边缘处质量较好,相对于原始装置得到了显著提升。与图12(b)所示CFD-DEM耦合数值模拟结果吻合良好。由此,进一步表明本方法可准确再现负压成型机构中的气力输送过程,可用于其产品成型缺陷问题的改进验证分析。

-

本文提出了一种面向负压成型系统的缺陷改进评价方法,并结合实际生产案例进行了验证。得到如下结论

(1)在面向细微离散元的复杂机构成型缺陷问题中,可首先针对其气相在成型面的速度与压力分布进行研究。在缺陷区域建立监测点,结合不均匀系数对成型面的速度和压力均匀性进行判别,以此为改进措施提供评估基础;

(2)基于FLUENT-EDEM联合仿真结果,通过对比成型面缺陷区域的物料分布进一步评价改进措施的可行性;

(3)将该方法应用于某纸尿裤棉芯层的负压成型缺陷问题中,采用单因素法对改进措施进行综合评价,讨论了挡圈厚度和内径对评价指标的影响规律。当挡圈厚度s=140 mm、内径d=

1000 mm及相对位置l=0 mm时,速度不均匀系数最大下降了44.2%。经气固两相流仿真及实验验证,成型质量得到了显著提升。

面向负压成型系统的缺陷改进评价方法研究

Evaluation Method for Defect Improvement of Negative Pressure Forming System

-

摘要: 本文提出了一种面向负压成型系统的缺陷改进评价方法,即基于CFD-DEM双向耦合对负压成型系统在不同出口压力大小下进行模拟分析,得到成型面在负压作用下的速度和压力分布;以不均匀系数和最终筛面物料分布作为反映成型质量的重要评价指标,针对成型缺陷区域出现速度/压力数值集中的现象,对成型面的速度、压力均匀性进行参数优化以提高成型质量。最后将该方法应用于某面向纸尿裤棉芯层的负压成型系统中,结果表明,成型面的速度分布对棉芯层的成型缺陷现象有显著影响;在配风仓出口处设置环形挡圈可显著改善成型质量;当挡圈厚度s=140 mm、内径d=

1000 mm及相对位置l=0 mm时,速度不均匀系数最大可下降44.2%,经仿真及实验验证成型质量得到了显著提升。Abstract: In this paper, an evaluation method for defect improvement of the negative pressure forming system is proposed, which is based on CFD-DEM bidirectional coupling to simulate and analyze the negative pressure molding system under different outlet pressures, and the velocity and pressure distribution of the forming surface under negative pressure is obtained. The uniformity coefficient and the material distribution of the final screen surface are taken as important evaluation indexes to reflect the forming quality. Given the phenomenon that the velocity/pressure values are concentrated in the forming defect area, the parameters of the velocity and pressure uniformity of the forming surface are optimized to improve the forming quality. Finally, the method is applied to a negative pressure molding system for the pad of diapers. The results show that the velocity distribution of the forming surface has a significant effect on the forming defects of the pad; the forming quality can be significantly improved by setting an annular retaining ring at the outlet of the wind barn. When the thickness of the retaining ring is 140 mm, the inner diameter is1000 mm and the relative position l=0 mm, the velocity uniformity coefficient can be reduced by 44.2% at most, and the forming quality is significantly improved by simulation and experiment.-

Key words:

- Negative pressure forming system /

- Defect improvement /

- Optimization validation /

- Evaluation method /

- Diapers .

-

-

图 10 挡圈参数对速度场均匀性的影响。(a)厚度对均匀性的影响,(b)内径对均匀性的影响,(c)相对位置对均匀性的影响,(d)速度均匀性对比

Figure 10. Influence of retaining ring parameters on the uniformity of velocity field. (a) Effect of thickness on uniformity, (b) effect of inner diameter on uniformity, (c) effect of position on uniformity, (d) velocity field uniformity comparison

表 1 粒径分布

Table 1. Size distribution

类型 易透筛颗粒 难透筛颗粒 不透筛颗粒 d/a=0.4~0.7 d/a=0.7~1.0 d/a=1.0~3.0 数值 0.4 0.6 0.8 1.0 1.2 1.4 比率/% 4 6 10 10 40 30 表 2 出口质量流量

Table 2. Mass flow at the outlet

序号 网格数量 节点数量 出口质量流量(kg/s) 1 549710 263020 −3.261 2 646110 337811 −3.226 3 826803 364743 −3.183 4 1169809 489952 −3.098 5 1289571 700614 −3.072 6 1817512 853462 −3.073 7 4004504 1513023 −3.072 表 3 挡圈结构参数值

Table 3. Structural parameters of retaining ring

参数 数值 厚度/mm 110 120 130 140 150 内径/mm 1080 1060 1040 1020 1000 相对位置/mm 0 5 10 15 20 表 4 参数汇总

Table 4. Parameter statistic

参数 数值 颗粒表面能 0.03 粒子间碰撞恢复系数 0.3 颗粒与钢板之间的碰撞恢复系数 0.2 颗粒间静摩擦系数 0.6 颗粒与钢板之间的静摩擦系数 0.65 颗粒间滚动摩擦系数 0.225 颗粒与钢板之间的滚动摩擦系数 0.15 -

[1] Yuan J,Wu C,Li H,et al. Movement rules and screening characteristics of rice-threshed mixture separation through a cylinder sieve[J]. Computers and Electronics in Agriculture,2018,154:320−329 doi: 10.1016/j.compag.2018.09.012 [2] Zhou L,Lv W,Bai L,et al. CFD–DEM study of gas-solid flow characteristics in a fluidized bed with different diameter of coarse particles[J]. Energy Reports,2022,8:2376−2388 doi: 10.1016/j.egyr.2022.01.174 [3] Zhou H,Tian X,Kou M,et al. Numerical study of fine particles behaviors in a packed bed with lateral injection using CFD-DEM[J]. Powder Technology,2021,392:317−324 doi: 10.1016/j.powtec.2021.07.019 [4] Nian T,Wu H,Takara K,et al. Numerical investigation on the evolution of landslide-induced river blocking using coupled DEM-CFD[J]. Computers and Geotechnics,2021,134:104101 doi: 10.1016/j.compgeo.2021.104101 [5] Ma C,Feng Y,Lin H,et al. CFD-DEM investigation of blocking mechanism in pre-packed gravel screen[J]. Engineering Analysis with Boundary Elements,2021,132:416−426 doi: 10.1016/j.enganabound.2021.08.003 [6] Hongtu Z,Ouya Z,Botao L,et al. Effect of drill pipe rotation on gas-solid flow characteristics of negative pressure pneumatic conveying using CFD-DEM simulation[J]. Powder Technology,2021,387:48−60 doi: 10.1016/j.powtec.2021.04.017 [7] Wang Z,Hurter S,You Z,et al. Influences of negative pressure on air-leakage of coal seam gas extraction: laboratory and CFD-DEM simulations[J]. Journal of Petroleum Science and Engineering,2021,196:107731 doi: 10.1016/j.petrol.2020.107731 [8] Tang Z,Li X,Chen X,et al. Design of negative pressure spiral feeding device for tangential and longitudinal axial intersection of combine harvester[J]. Advances in Materials Science and Engineering,2019,2019:1−12 [9] Peng H,Nie W,Zhang S,et al. Research on negative pressure jet dust-removal water curtain technology for coal mine cleaner production[J]. Fuel,2022,310:122378 doi: 10.1016/j.fuel.2021.122378 [10] Bang J I,Park J,Choi A,et al. Evaluation of UR-UVGI system for sterilization effect on microorganism contamination in negative pressure isolation ward[J]. Sustainability,2018,10(9):3192 doi: 10.3390/su10093192 [11] Zhang Y,Han O,Li A,et al. Adaptive wall-based attachment ventilation: a comparative study on its effectiveness in airborne infection isolation rooms with negative pressure[J]. Engineering,2022,8:130−137 doi: 10.1016/j.eng.2020.10.020 [12] 陈活枝. 基于CFD-DEM的散货卸料过程粉尘产生机理及螺旋料斗抑尘方法[D]. 武汉理工大学, 2019. Chen H. Dust generation mechanism and suppression method of spiral hopper in bulk discharging process based on CFD-DEM[D]. Wuhan University of Technology, 2019 [13] Ji S,Ge J,Gao T,et al. Study on machinability of surface-constrained softness abrasive flow based on CFD-DEM coupled method[J]. Journal of Mechanical Engineering,2018,54(05):129−141 (计时鸣,葛江勤,高涛,等. 基于CFD-DEM耦合的面约束软性磨粒流加工特性研究[J]. 机械工程学报,2018,54(05):129−141(in chinese) Ji S, Ge J, Gao T, et al. Study on machinability of surface-constrained softness abrasive flow based on CFD-DEM coupled method[J]. Journal of Mechanical Engineering, 2018, 54(05): 129-141. [14] Zhou J,Shangguan L,Xu L,et al. Mechanism and characteristics of light medium mixed flow pneumatic conveying for coarse particle[J]. Journal of Mechanical Engineering,2022,58(14):308−319 (周甲伟,上官林建,许兰贵,等. 粗重颗粒轻介共流气力输送机理及特性[J]. 机械工程学报,2022,58(14):308−319(in chinese) Zhou J, Shangguan L, Xu L, et al. Mechanism and Characteristics of Light Medium Mixed Flow Pneumatic Conveying for Coarse Particle[J]. Journal of Mechanical Engineering, 2022,58(14):308-319. [15] Chen L,Sun Z,Ma H,et al. Flow characteristics of pneumatic conveying of stiff shotcrete based on CFD-DEM method[J]. Powder Technology,2022,397:117109 [16] Li T,Zhang H,Kuang S,et al. Experimental and numerical study of coarse particle conveying in the small absorber sphere system: overview and some recent CFD-DEM simulations[J]. Nuclear Engineering and Design,2020,357:110420 doi: 10.1016/j.nucengdes.2019.110420 [17] Zhang H,Li T,Huang Z,et al. Investigation on vertical plug formation of coarse particles in a non-mechanical feeder by CFD-DEM coupling method[J]. Powder Technology,2018,332:79−89 doi: 10.1016/j.powtec.2018.03.055 [18] Zhou J,Shangguan L,Gao K,et al. Pickup characteristics of lump non-spherical particles in an oscillating airflow[J]. Industrial & Engineering Chemistry Research,2020,59(31):14145−14156 [19] Du F,Guo Y,Wang L,et al. EDEM-FLUENT coupled simulation of coal-gas outburst two-phase flow[J]. Energy Exploration & Exploitation,2021,39(5):1786−1802 [20] Ji Y,Liu S,Li J. Experimental and numerical studies on dense-phase pneumatic conveying of spraying material in venturi[J]. Powder Technology,2018,339:419−433 doi: 10.1016/j.powtec.2018.08.031 -

首页

首页 登录

登录 注册

注册

下载:

下载: