-

电子束光刻(Electron Beam Lithography,EBL)是一种通过计算机精确控制电子束在感光材料(抗蚀剂)上直接写入纳米级结构的先进制造技术。该技术诞生于20世纪60年代[1-2],其提出的根本目的在于利用电子束所具有的极短德布罗意波长特性,从物理原理上来改善传统光学光刻[3]因衍射效应而产生的物理极限,从而为半导体行业对器件持续微型化的迫切需求提供根本性的解决方案。

经过半个多世纪的演进,EBL技术凭借其无需掩模的直写能力与纳米级的极限分辨率,已成为支撑现代微纳制造与前沿科学探索的重要工具之一 [4]。在半导体技术领域,EBL是生产光刻掩模版的核心设备[5],在纳米器件加工及二维材料图形化[6]等应用均有广泛应用;在光子学与光通信领域,EBL能够精确完成光子晶体、光波导及各类衍射光学元件的辅助加工,是发展光子芯片与集成光学系统的重要支持[7];在物理学领域,EBL是制备超导器件、量子比特等量子信息科学核心元件的关键设备[8];在生命科学领域,EBL则被用于构建高灵敏度生物传感器[9]、DNA测序芯片以及微纳流控器件[10],持续推动着分子诊断与精准医疗的技术革新,诸如此类的应用还有很多[11]。

鉴于EBL技术的关键战略地位,系统性地理解其技术原理与未来走向至关重要。因此,本综述旨在梳理其技术发展脉络,解析其核心子系统的基本原理和技术发展瓶颈,并在此基础上结合最新研究进展探讨其未来发展趋势,以期为相关领域的学术研究与产业发展提供理论支撑与实践参考。

-

EBL设备的分类包含如下类型[12]:按电子束形状分为高斯束(Gaussian Beam)、可变形束(Variable Shaped Beam,VSB);按曝光方式分为扫描系统和投影系统;按扫描方式分为矢量扫描式和光栅扫描式;按电子束数量分为单束和多束(Multi-Beam,MB)。虽然其运行原理基本一致,但在结构和适用范围上却存在显著差异。本小节将主要梳理EBL设备从基本原理到工程化应用的发展历程,并介绍和对比了市场上主流EBL设备的发展脉络和市场需求。

-

早期EBL技术是在扫描电子显微镜(Scanning Electron Microscopy,SEM)技术的基础上发展而来的,其起源可追溯至上世纪五十年代末,并在整个六十至七十年代取得了飞速发展。商业化的EBL系统于二十世纪七十年代问世,并得以广泛应用。

早在1958年,Buck D A等[1]率先提出了利用带电粒子束进行光刻制造的理念,并预测其具备制造特征尺寸在100 nm量级的实用电子器件的潜力。1959年,Richard P Feynman也从另一角度阐释了利用带电粒子束进行图形化加工的可行性[2],并指出该方法可将打印特征的尺寸缩小约25000倍,为高密度信息存储提供了可能途径。1960年,Möllenstedt G等[13]首次通过实验成功验证了EBL技术图形写入的可行性,制作出线宽约60 nm的图形。既验证了前述理论思想的可行性,也标志着EBL技术的正式诞生。在1964年,剑桥大学Broers A N等[14]在第六届国际“三束”会议上首先公开了采用EBL技术制作的1 μm图案。1967年,Chang T H P和导师 Nixon W C教授等[15]在剑桥大学基于扫描式系统,成功研制出世界上第一台基于SEM改造的EBL原理样机,通过光栅扫描和PMMA(Polymethyl Methacrylate Resist)抗蚀剂的结合实现了远超微米尺度的加工精度,制作出80 nm的金属线条。IBM公司在此基础上进行了改进,开发出VS-1系统[16]作为矢量扫描EBL的典型产品。1975年,IBM公司推出了商用型EL-1系统[17],采用2.5 μm×2.5 μm方形束以光栅扫描的方式进行曝光,优势在于亚微米级别的图形加工能力、无需掩模版的直写技术和逐步成熟的计算机控制系统,成为EBL技术从实验室走向工业应用的重要里程碑。

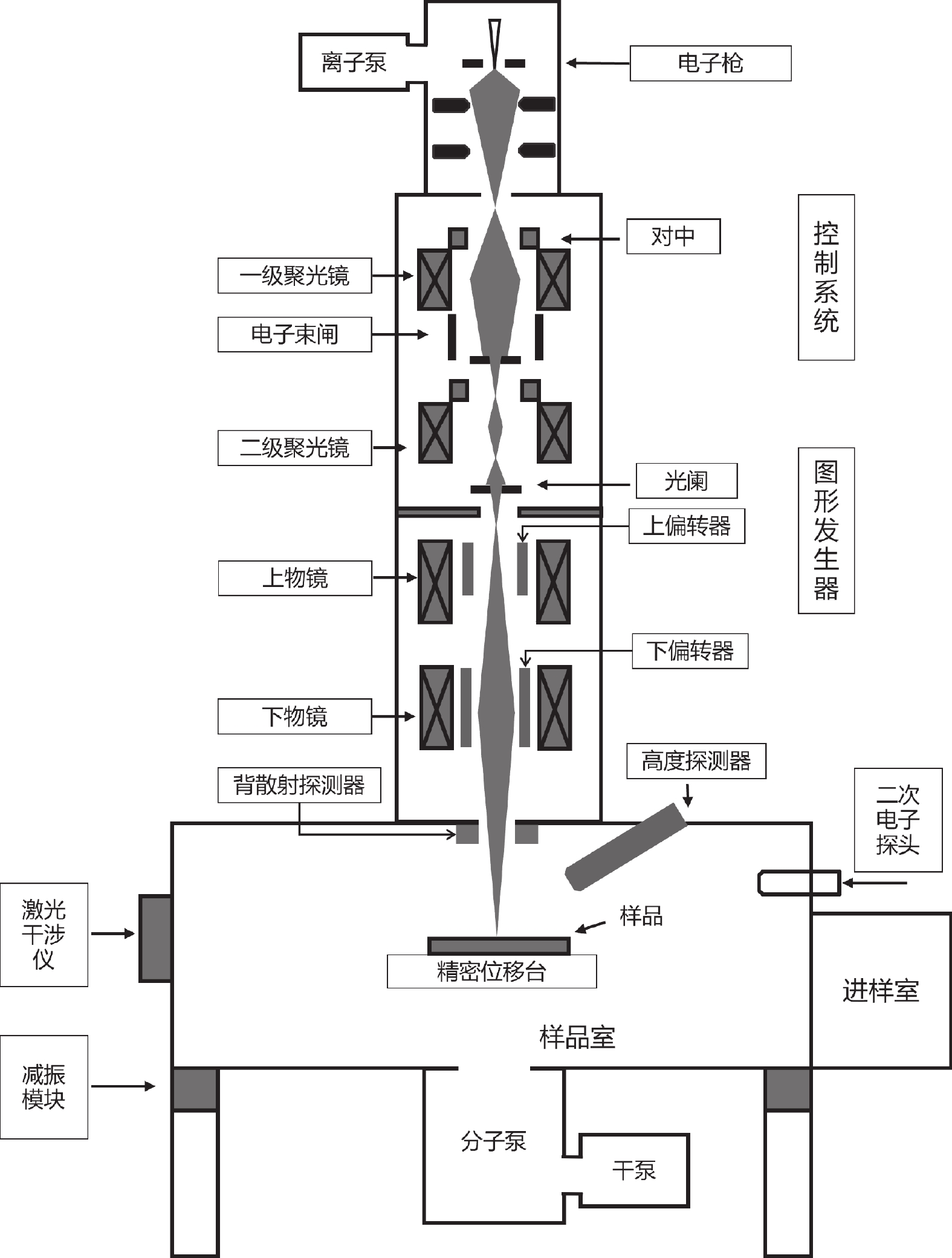

典型的EBL设备是一套高度集成的精密系统,其整体构造如图1 所示,通常包含电子光学系统(Electron Optical System,EOS)、图形发生器、控制系统、工件台、进样与样品室、真空系统及其他辅助系统七大核心部分。其工作流程始于EOS,由电子枪产生高能电子,并经过多级电磁透镜聚焦形成纳米级电子束。在图形发生器和主控制系统的协同调控下,电子束在涂有抗蚀剂的样品表面进行精确的扫描与曝光,从而将设计的图形“写入”抗蚀剂中。为确保图形的亚纳米级定位精度,需要搭载包含激光干涉仪的工件台(其工作原理见2.2小节)对承载样品的基座进行实时位置测量与反馈。曝光完成后,样品经显影工艺处理,最终完成所设计的纳米图形的加工。同时,整个过程的实现,依赖于真空系统提供的超高洁净环境以及进样与样品室等辅助系统的紧密配合。

-

为突破早期高斯束EBL系统的效率瓶颈,现代EBL技术逐步演化出两种主要的技术路径:VSB与MB型EBL。VSB系统通过动态改变电子束的截面形状与尺寸,增大了单次曝光的面积,而MB系统则采用大规模的并行电子束阵列进行同步写入。这两种策略均显著提升了写入效率,从而满足先进半导体制造中对高通量与高精度的双重需求。在当前的此类EBL设备市场中,Ionen Mikrofabrikations Systeme (IMS)公司和NuFlare Technology公司是目前主流的设备生产和研发厂家。以IMS公司为例 [18-19],自2016年推出MBMW-101系列以来,其开发的MB-EBL设备已成为最先进掩模节点的领先工具。最新的MBMW-201和MBMW-261系列产品已证明其能够以最高吞吐量为先进的EUV掩模刻写最复杂的曲线结构,尤其适配中低灵敏度光刻胶。在2023年[19],IMS迈出了革命性的一步,推出了MBMW-301,该设备面向2 nm节点,来对标高数值孔径的极紫外(EUV)掩模的生产。与此同时,光刻系统中的其他关键技术也在同步发展,以迎接后摩尔时代的挑战。以掩模版技术为例,NuFlare公司[20]已将其研发重点拓展至支持EUV光刻及纳米压印等下一代技术,旨在为2 nm及未来节点的器件开发提供必要的配套支持。

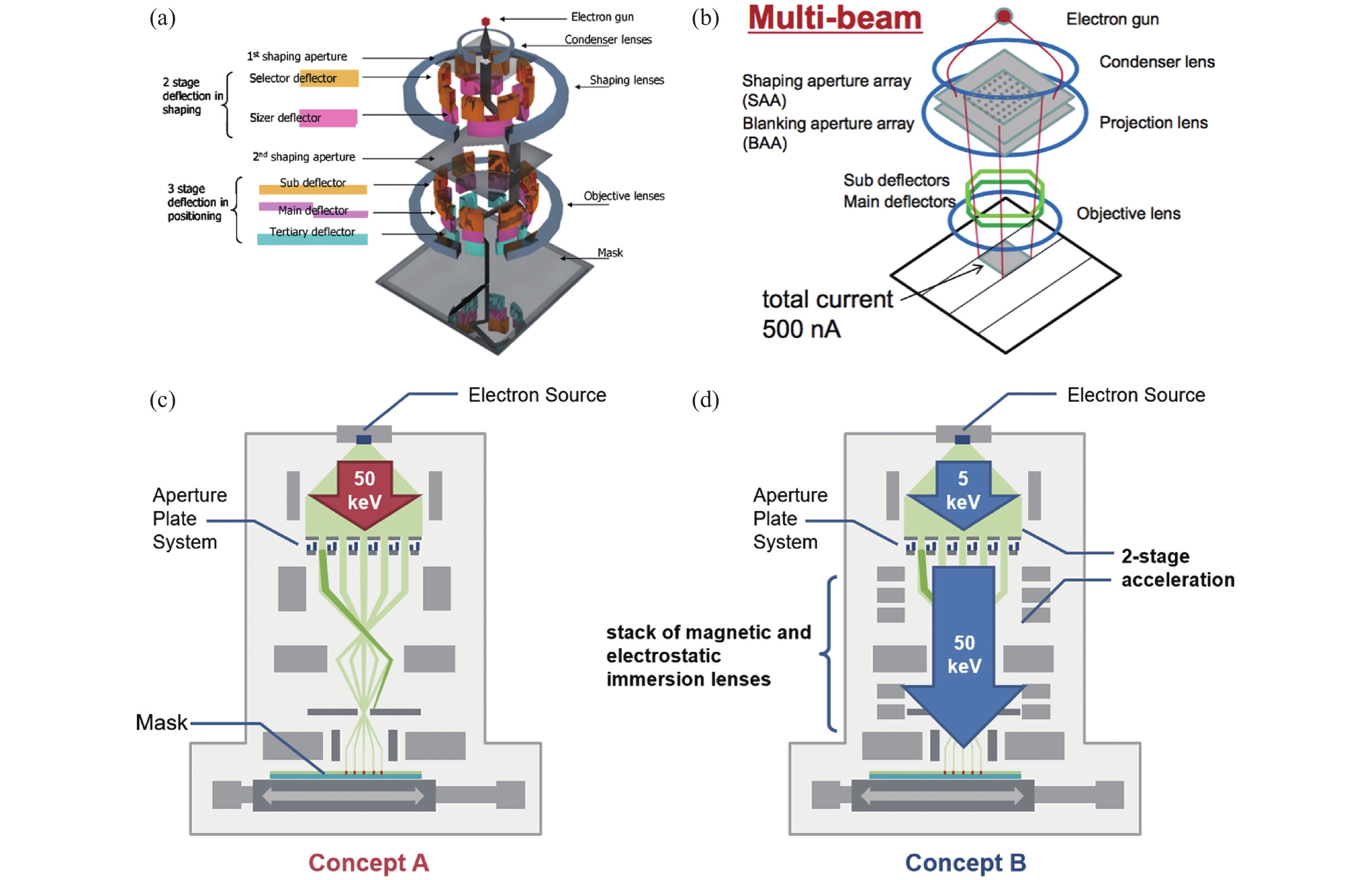

为了更直观地阐述VSB与MB-EBL光刻的技术原理,图2展示了这两种系统的典型构造。其中,图2(a)以经典的VSB型设备EBM-9500为例[21],示意了其通过两级可变尺寸光阑形成单个矩形电子束斑并进行偏转扫描的EOS原理。与VSB的单束曝光模式不同,MB-EBL通过生成并独立控制大量的微电子束阵列实现并行写入,从而极大地提升了曝光效率。图2(b)至(d)共同展示了MB-EBL系统的两种主流实现方案[22]:图2(b)呈现了NuFlare公司MBM-1000设备的核心工作原理;而图2(c)与(d)则以IMS公司的MBMW-101设备为例[18],展示了其为实现高通量并行光刻所设计的两种不同系统架构。通过对比这些原理图,可以清晰地看出MB-EBL系统通过电子束的阵列化和并行写入,在系统复杂性和曝光效率上相较于VSB系统实现了根本性的变革。

目前,该技术在走向成熟与应用的道路上主要受限于以下两个层面的技术挑战。例如:VSB技术的核心优势在于,其通过精密设计的EOS利用两级或多级可变光阑动态地将电子束整形为矩形等基本图形单元。相较于传统高斯束的逐点扫描方式,VSB能够以“一笔画”的方式一次性曝光一个完整的图形基元。然而,这种高效的曝光模式在迈向成熟应用的过程中,也面临着其复杂系统所带来的严峻技术挑战。其一,是对图形发生器和数据处理通路提出了极高要求。系统必须在极短时间内将复杂的电路版图数据实时地“分割”为最优化的矩形曝光序列,不仅需要高效的图形分割算法支持,更对硬件的数据处理和传输能力构成了巨大挑战,直接决定了设备的曝光效率和图形保真度。其二,是动态束斑下的剂量精度控制难题。由于电子束的形状与尺寸在曝光过程中不断变化,维持束斑内部电流密度的绝对均匀性变得极具挑战性,任何由电子光学效应或空间电荷效应引起的电流密度不均都将导致曝光剂量的局部偏差,从而严重影响关键尺寸的均匀性和最终的图形加工精度;

在硬件层面,核心微机电系统部件,如光阑阵列和束闸阵列,其制造工艺的复杂性与较低的器件良率构成了当前最主要的限制因素。高昂的制造成本与不稳定的良率直接阻碍了MB型EBL设备的商业化进程。在系统控制层面,对数量庞大(通常为数十万至数百万量级)的并行电子束实现高速、精确且独立的调制,是该技术面临的核心难题。解决这一复杂的控制问题,是发挥多束曝光技术高通量优势的根本前提。

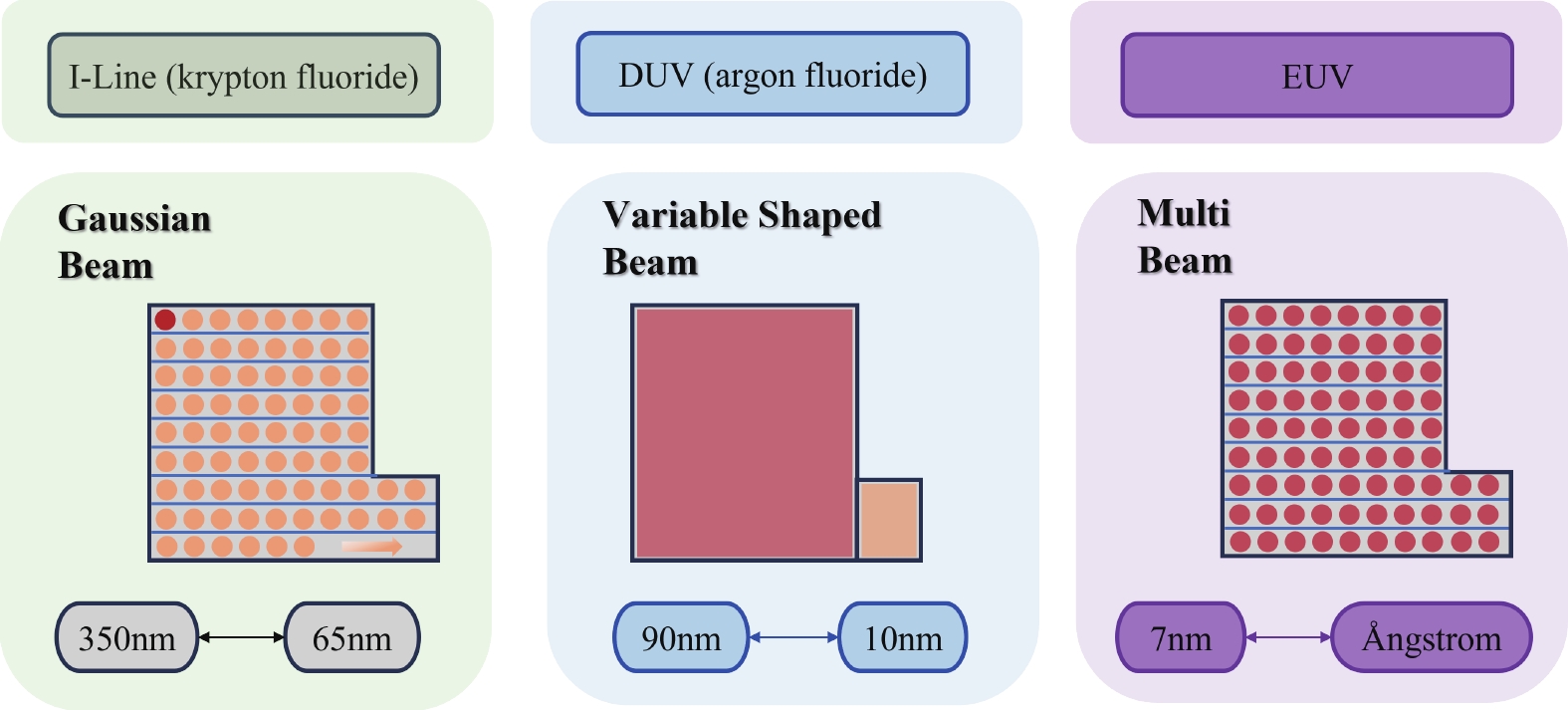

在当代高端EBL设备中,VSB型和MB型EBL已成为两大主流技术路径[19],分别可以对应深紫外(DUV)和EUV光刻时代对生产效率和加工精度的严苛要求。图3对比分析了三种主流EBL设备的技术路线[19],揭示了EBL技术从高斯束、VSB到MB的演进路径,该路径不仅体现了曝光模式由串行到并行所带来的效率飞跃,更反映了其加工精度从350 nm到7 nm乃至埃级尺度的巨大技术跨越。图中浅绿色部分展示了高斯电子束EBL的基本信息,如图内红色圆点所示,其以点状高斯束为基本曝光单元,通过逐点扫描的方式完成图形写入,其曝光模式印证了这一特性,这种技术的加工精度可类比于光学光刻中的I-Line波段(约350 nm−65 nm)。为提升写入效率,图中浅蓝色部分所示的VSB-EBL技术则采用可变的矩形电子束斑作为基本曝光单元对图形进行高效加工,其技术水平与DUV光学光刻相对应。而为了进一步突破产能瓶颈,图中浅紫色部分所示的MB-EBL技术通过并行控制大量微型电子束进行阵列化曝光,极大地提升了写入速度,其加工精度可达到7 nm甚至埃级尺度,作为对EUV光学光刻的重要补充与发展,是下一代光刻技术发展的关键技术。

综上所述,与传统高斯束的逐点曝光模式相比,VSB-EBL以基本图形为单元进行写入,而MB型EBL则通过点源阵列实现并行曝光,二者均大幅提升了光刻效率。正是这种高效率与高精度的结合,使它们成为推动半导体产业迈向更小技术节点的关键技术力量。

-

长期以来EBL的发展呈现出两大技术路线:一方面,学术界和前沿研发领域不断追求极致的加工精度,挑战物理极限;另一方面,工业界尤其是半导体掩模制造领域,则将生产效率视为核心瓶颈,即促使EBL从实验室走向工业应用。

首先,在“精度优先”思路的驱动下,国内外顶尖科研机构对高斯束EBL系统的极限加工精度发起了持续挑战[23]。比如增大加速电压、优化电子光学系统。标志性的案例是英国南安普敦大学引入的JEOL JBX-8100 G3系统[24]。该系统作为一套200 kV高斯束EBL设备,成功实现了5 nm以下的图形加工,并能支持在厚光刻胶上进行高深宽比的垂直侧壁刻蚀,此技术对量子计算芯片、硅光子学器件等需要精确三维纳米结构的研发至关重要,作为前沿研究中EBL技术不可替代性的典型证明,为探索新一代信息器件提供了极限制造的可能。

其次,与学术界对精度的极致追求形成对比,工业界的需求则催生了以效率为导向的技术革命。市场数据也印证了效率对商业化的决定性影响。Global Info Research在2024年的统计数据表明[25]:工业领域是EBL设备的主要市场,约占全球市场的91%以上。这一数据对比有力地证明了,效率是决定EBL技术商业化价值的关键变量。一个典型的例证是IMS公司MBMW-101型号产品实现了高吞吐量的MB掩模写入,能够提供26.2万束可独立编程的电子束,每束尺寸为20 nm,总束流可达1 µA,数据通路高达120 Gbps,能够在10 h内完成全场7 nm技术节点的复杂掩模图形写入,而传统的VSB系统则可能需要超过30 h[26]。这种并行处理的模式,使得写入时间与图形的复杂度基本无关,提升了生产效率,有力支撑了EUV光刻技术的大规模商业化生产。

在中国市场背景下,政策导向与产业升级共同催生了对兼具高加工精度与高通量特性的EBL设备的迫切需求。因此,未来EBL技术的发展,对大面积高通量加工能力与复杂微纳结构(如高深宽比、表面粗糙度)的精细化加工提出了双重要求。为应对这一挑战,市场上已出现如Elionix Hayate及JEOL JBX-A9等旨在平衡加工效率与图形精度的先进单高斯束EBL设备,其应用进程也在迅速推进。

-

基于图1对EBL设备七大核心子系统的基本介绍,本小节将重点阐述其中四个重要子系统:EOS、工件台系统、图形数据处理系统以及真空控制系统。这四大子系统与设备的性能极限紧密合相关。深入剖析这些系统的核心技术,是理解并寻求提升EBL设备综合性能的关键路径。

-

作为EBL设备的技术核心,EOS由电子枪与电子光学镜筒构成,其整体性能直接决定了设备的极限加工精度、图形加工能力与加工效率。EOS的基本任务有二:首先是生成具有高亮度(高电流密度)和窄能量展宽的稳定电子束;其次是通过光学组件实现对电子束的高速高精度偏转与调制,以确保在整个曝光场内获得均匀一致的图形质量。

上述功能的实现,高度依赖于EOS内部各技术单元的精密设计与协同工作。本节将遵循电子束的生成与传输路径,从电子枪的核心—电子源技术出发,解析负责束流传输与调制的偏转系统、动态像差校正以及束闸等关键技术。通过阐明这些技术单元的设计原理、核心挑战及其在性能上的相互权衡,旨在为理解和优化EBL整机性能提供系统性的技术视角。

电子源是整个EOS性能基石,其亮度、能量色散及稳定性直接决定了系统可实现的极限加工精度与束流强度。类似电子显微镜,EBL的电子枪灯丝可以采用钨(W)、六硼化镧(LaB6)或热场发射(W/ZrO)等。在当前的单高斯束EOS中,热场发射电子枪凭借其在高亮度与高稳定性之间实现的优异平衡,已成为广泛应用的主流选择。对于VSB型和MB型EBL,则通常采用LaB6型电子枪,以满足其对大电流的特定需求。为突破EOS的性能瓶颈,电子源的核心技术挑战主要包含两个方面:一是持续提升电子源的本征亮度以提高写入效率;二是在高束流下有效抑制由随机库仑效应导致的能量展宽,以保证束斑质量。与此并行,开发适用于通用EBL的新型光阴极电子源[27]等技术路线,也正成为重要的研究方向。

在高质量电子源的基础上,精确的图形化与电子束偏转系统[28]紧密相关。为兼顾大视场扫描与高速写入的需求,EOS通常会采用磁偏转与静电偏转相结合的双偏转架构、或者主子场结合的静电偏转架构[29]。其中,磁偏转系统因其像差系数小而适用于大范围的主视场精确定位[30-31],技术优化的核心在于抑制涡流效应以保证高精度的定位稳定性。而静电偏转系统则凭借其极快的响应速度(可达GHz量级),承担高速、小范围的子视场扫描任务。该双偏转结构旨在平衡扫描范围与写入速度,但其关键挑战在于如何解决两系统间的场耦合串扰所引入的复合像差,并实现纳秒级的精密动态同步。

由于大范围的电子束偏转不可避免地会引入场曲、像散等离轴像差,会导致束斑质量劣化与图形均匀性下降。为此,系统必须集成动态聚焦与动态消像散器进行实时校正。动态聚焦器通过实时调整校正透镜的激励,改变焦距以补偿场曲;动态消像散器则利用多极子(如四极和八极)电极产生动态补偿场,将因像散导致的非圆形束斑校正为理想状态。该技术的主要难点在于校正信号必须与高速偏转信号实现精确的同步响应,并且其有效性高度依赖于对全视场像差分布的精密标定。

此外,实现精确的图形曝光还需要超高速的电子束开关能力,这由束闸系统完成。作为控制曝光通断的高速“阀门”,束闸的性能直接决定了图形的边缘锐利度和剂量精度[32]。理想的束闸应具备亚纳秒级的开关速度、极高的开关消光比以及极低的束流位置漂移。其核心设计挑战在于,驱动束闸偏转板的高速脉冲信号极易激励起电磁振铃效应,这种效应会引起不必要的束流漂移,从而影响图形的最终放置精度。

综上所述,高性能EOS的实现涉及多物理场耦合、超高速电子学和精密控制算法的复杂系统工程。通过对偏转、校正和束闸等关键子系统的持续优化与深度集成,才能不断突破EBL设备在加工精度与加工效率上的瓶颈。

-

EBL设备的整体性能,并非单一取决于其EOS的静态质量,工件台的动态运动特性、电子束的偏转稳定性以及两者间高精度的协同控制也是不可或缺的一部分[33]。

工件台是承载及定位待曝光样品的核心单元,其主要功能在于实现大面积图形的无缝拼接与跨层图形的对准及套刻。该系统需在超高真空与无磁环境下运行,其物理基础通常由工件台机械结构、激光干涉仪、高精度定位控制系统及样品传输系统构成。

在工件台系统中,激光干涉仪为工件台的运动提供纳米级的定位基准。通过多轴激光干涉仪对固定于工件卡盘上的反射镜组进行实时测量,以构成位置反馈的闭环控制回路。其极限精度主要受两大物理因素制约:其一,由真空环境波动导致的激光波长漂移,该项误差需依赖高精度的环境补偿算法予以校正;其二,因测量轴与电子束光轴不重合而引入的阿贝误差,此误差则需通过优化系统机械设计与实施精密热控策略来加以抑制。

在此基础上,高精度定位控制与动态调平是实现精确曝光的核心技术保障。前者负责融合激光干涉仪的位置反馈信号与电子束的扫描指令,通过前馈控制等先进算法实现电子束和工件台的协同,这种协同使得“边写边走”的连续曝光模式成为可能。后者利用传感器阵列实时监测工件表面的高度与倾斜姿态,并驱动压电致动器或动态聚焦线圈进行实时补偿。目标在于确保工件表面在整个曝光过程中始终处于电子束的焦深范围之内,进而保证全场图形的高度均匀性。

为实现EBL设备的产业化应用并满足高通量生产的需求,为其配备全自动样品传输系统是关键的技术前提。该系统能够确保晶圆在真空环境中的自动装卸与传送,是衔接实验室研究与工业化生产的必要环节。通过真空机械手在真空锁与主工艺腔之间,来执行晶圆的自动装载、卸载与交换。系统必须在保证运行效率与可靠性的同时,满足两项环境控制要求:第一,抑制因传输过程可能产生的颗粒物以保证晶圆表面的洁净度;第二,将传输机构运动所引发的机械振动降至最低,避免对主腔体内高精度的“电子束−工件台”精密定位环境造成干扰。

-

曝光图形的数据处理与图形发生技术是连接数字化设计版图与最终曝光图案的关键环节[34]。旨在将抽象的几何信息,通过算法计算与实时的硬件控制,转换为电子束在样品表面的能量沉积分布,其性能直接决定了EBL设备在微纳器件制造中的加工精度与产能。尤其在处理大面积、高密度及非周期性图形的加工任务时,海量数据处理体量与算法复杂性,成为制约设备整体产能的关键瓶颈。

在曝光执行前,原始设计版图须经过严格的数据预处理,该阶段主要包括几何处理与物理效应补偿两大核心任务:

(1)在几何处理层面,原始设计版图需经过两个关键步骤的转化:首先,通过图形分割算法,将任意多边形分解为硬件图形发生器可直接处理的矩形或梯形等基本图元;其次,通过写场分割将宏观版图划分成EOS可一次性高精度扫描的写场单元。此过程的主要技术挑战在于确保写场间的拼接精度达到纳米甚至亚纳米级别;

(2)在进行几何处理的同时,须对电子散射现象进行补偿,即邻近效应校正[11,35]。可表示为电子在抗蚀剂与基底材料中的前向与背向散射会形成非局域性的曝光背景,是数据预处理中至关重要的一环。

经预处理后的图形数据,最终被载入图形发生器以执行曝光。图形发生器的核心任务在于,将高达Tbps (太比特每秒)量级的数字图形信息流,实时解码并转换为多路、高精度、同步的模拟控制信号,用以精确驱动电子束偏转器、束闸及动态像差校正系统。同时,还负责执行高效的扫描路径策略(如矢量扫描),以在保障图形保真度的前提下最大化曝光效率。

在图形生成与扫描的瞬间,系统还必须对电子光学系统的固有非理想性进行实时动态校正,这主要包括由偏转场非线性引入的几何畸变、由电子束离轴偏转引发的场曲和像散,以及由热效应、机械振动等因素引发的慢速随机束流漂移。

在上述众多校正技术中,邻近效应校正是确保纳米尺度图形加工的重点。目前,该领域虽已有大量的研究成果与成熟的商业校正软件(如BEAMER、PROXECCO),理论校正精度可达90%以上,但在实际工艺应用中,由于邻近效应本身对设备参数、材料特性及工艺条件的细微波动高度敏感,残余的校正误差通常仍在5%−15%之间。随着集成电路技术节点向5 nm及以下演进,图形的日趋复杂化与三维化对校正精度提出了更为严苛的要求,传统基于双高斯函数点扩展函数的简化模型在面对复杂衬底和多层结构时已显现局限性。因此,发展基于蒙特卡洛模拟或机器学习等方法构建更精密的物理模型,并结合强大的计算能力与高效算法,以实现模型预测与实际工艺的精确匹配,已成为当前邻近效应校正技术的研究前沿。

综上所述,邻近效应校正通过对电子散射物理过程的深刻理解与精确建模,运用剂量与图形的双重补偿手段,解决了EBL设备的图形保真度问题。不仅是确保纳米尺度制造成功的基石,更是推动半导体及纳米科技不断发展的核心技术之一。

-

EBL设备的稳定运行依赖于稳定的真空环境。一方面消除气体分子对精细电子束的散射效应,确保光刻图形的精度;另一方面为了防止带电粒子轰击下,残余气体分子在工件与关键光学元件表面分解、聚合,形成污染层而影响设备性能与寿命。因此,由真空腔体和多级抽气泵组协同构成的、设计精良的真空系统是EBL设备必不可少的一部分。

作为物理边界,真空腔体的设计必须满足多重标准:材质上选用不锈钢等极低出气率的合金,并对内壁进行精密抛光和清洁;结构上需具备高刚度以抵抗大气压形变;布局上,则要合理规划法兰接口,以集成各类非磁性的光学与机械组件;配置的真空泵,如机械干泵、分子泵、离子泵要求高效率、低振动、低磁场,多采用德国或日本产品。

近年来,随着中国在半导体及科学仪器领域的不断投入,真空技术企业也在逐步发展。以近两三年的公开成果为例,多家国内公司针对真空泵组的研发已在相关领域有所应用和尝试。例如,中国科学院沈阳科学仪器股份有限公司、北京中科科仪股份有限公司等企业,均在真空泵的研发和制造领域积极布局,为提升国产设备核心部件的自主配套能力做出了贡献。

因此,真空系统的整体设计,包括泵组的科学选型与腔体的优化,是确保EBL设备稳定运行与光刻质量的根本保障。

-

中国在EBL设备的研制方面虽有早期技术探索,但其发展路径呈现出阶段性特征。自20世纪70年代至21世纪初,国内对EOS的研发热潮逐渐消退,EBL技术的自主研发也随之陷入较长时期的停滞。直至近十年来,伴随着国家对半导体及尖端制造领域的战略重视,EBL设备的研发工作才得以逐步重启,呈现出机遇与挑战并存的复杂局面。

近年来,中国在电子显微镜领域的技术自主化进程显著加速,涌现出一大批具备自主研发能力的企业。其中的代表性企业包括北京中科科仪股份有限公司、国仪量子(合肥)技术公司、苏州博众仪器科技有限公司等。这些企业在电镜设备的研发过程中,已掌握了电子光学类设备的部分核心技术。具体而言,其在EOS,如高精密度的电子光学镜筒、电磁透镜以及高性能的场发射电子枪等关键部件的设计与制造上已形成技术储备。凭借在关键零部件领域掌握的自主知识产权与实现的技术积累,并依托于国内供应链体系的构建,我国EBL设备的自主研发获得了强有力的支撑。

因技术难度大,国内当前从事EBL组件及整机系统研究的机构远少于SEM开发公司,多家单位正在内部攻关相关技术,未公开宣传。其中,中国科学院电工研究所在该领域有一定的技术积累,深圳国际量子研究院已取得显著进展。此外,中国电子科技集团公司第四十八研究所、北京金竟科技有限公司以及深圳市鲲腾易必目科技有限责任公司等单位也相继开展产业化,部分产品性能已逐步接近国际同类设备的水平。北京金竟科技有限责任公司推出的Pharos 310作为商业化的代表性产品,可实现小于15 nm关键特征尺寸的曝光,已有多家应用。综合而言,国内在EBL技术领域的一系列积累,正为中国于高端精密制造设备领域实现技术追赶与产业链自主可控创造宝贵的发展机遇。

尽管如此,实现EBL设备全面自主可控仍面临若干技术瓶颈。当前制约发展的关键环节主要集中在三大方面:其一,高性能电子源技术,特别是高亮度、高稳定性的高压热场发射电子枪的自主研发与制造;其二,高精度电子光学镜筒的设计、加工与装配;其三,先进曝光控制技术,包括高速、高精度的图形发生器与束偏转系统。突破这些关键子系统的技术壁垒并实现高水平的整机系统集成,是当前国内EBL技术走向成熟和产业化的核心挑战。

综上所述,中国EBL设备的发展正处在一个关键的转型期,其核心矛盾在于前沿科研的重大突破与商业化产品的性能滞后。一方面,需要缩小与国际顶尖水平的差距;另一方面,协同国内扫描电镜产业的发展也为EBL所需的高压电子枪、电子光学柱等核心零部件的自主化基础,加速积累我国在EOS设计等底层技术基础,推动从“技术攻关”转向“工程与产业化攻关”;此外也要避免重复建设、低水平恶性竞争。未来的关键在于如何将顶尖科研成果转化为性能稳定、高效可靠的商业化产品,缩小研发原型机与市场化设备之间的差异,并最终实现核心零部件的全面自主可控。

-

EBL技术随着半导体技术节点向更小尺寸演进、以及新兴应用领域对图形复杂度和加工效率提出日益严苛的要求,在性能与应用范围上正面临一系列深刻的挑战。这些挑战不仅暴露了现有技术的瓶颈,也为EBL设备的未来发展指明了方向。

-

EBL技术根本性瓶颈在于其加工精度与加工效率之间的内在矛盾。传统的高斯束系统采用逐点串行扫描的曝光模式,曝光时间和生产效率远无法满足大规模制造的要求。

为缩短曝光时间,最直接的方法是提高电子束流强度。这同时也会增强电子间的库仑相互作用,导致束斑尺寸展宽、能量弥散,从而直接损害系统的极限加工能力与图形加工精度。反之,若要追求纳米乃至亚纳米级的极致图形精度,则必须采用低束流以抑制上述效应,其负面效应则是曝光时间显著延长。因此,在不牺牲图形加工精度的前提下,突破生产效率的瓶颈是EBL设备持续演进的核心驱动力与研究方向。

-

在EBL技术中,以实现亚10 nm的加工精度与大面积、高通量曝光的需求之间存在着根本性的矛盾为例,本小节将对其加工精度与大规模曝光间的现存问题进行论述。

束流强度与极限加工精度的权衡:提升写入速率需增大束流强度,同时也会加剧电子间库仑相互作用,导致电子束斑尺寸扩大,进而影响设备加工极限;

扫描场扩展与离轴像差:为实现大面积曝光而扩大扫描场时,电子束在偏离中心轴的边缘区域易受场曲和像散等离轴像差影响,造成电子束聚焦变差,降低了图形加工边缘区域的加工精度[36];

硬件极限挑战[37]:更高束流与更快扫描速度对EOS系统(如偏转器响应速度、散热设计)提出严苛要求。

为抑制高速、大视场扫描所引入的动态离轴像差(如离焦与像散),现有的EBL系统虽已集成高速动态聚焦与像散校正[36],但这仅在一定程度上缓解了图形失真问题。当前,EBL技术发展的核心挑战依然是:如何在保证亚10 nm图形精度的前提下,从根本上突破大规模生产的效率瓶颈。为应对这一挑战,近年来的研究主要从以下技术路径展开:

MB型EBL技术[37]:如集成CMOS-MEMS数字图形发生器,实现百万级电子束并行控制,面向先进节点掩模版写入场景,吞吐量可达 100 wph(片/时);

新型抗蚀剂与工艺创新[38]:基因工程重组蜘蛛丝蛋白作为抗蚀剂,实现亚15 nm的三维结构直写,兼具高机械强度与生物兼容性;

“抗蚀剂纳米剪纸”策略[39]通过轮廓曝光与选择性机械剥离,将曝光面积减少5个数量级,显著抑制邻近效应,实现跨尺度结构高效加工;

量子级操控技术[40]:Zyvex Labs基于扫描隧道显微镜STM开发EBL系统(ZyvexLitho1),利用氢去钝化光刻实现0.768 nm线宽,为原子级制造提供了技术依据。

因此,EBL技术的极限加工能力与大规模曝光间的矛盾本质是电子光学物理极限与工程优化的博弈。未来有望通过MB型EBL技术、智能曝光策略(如机器学习驱动的剂量调制)、量子级束流控制及新型抗蚀剂材料的协同创新和跨学科技术融合来平衡此矛盾。

-

EBL设备集成电子光学、超高真空、纳米级精密运动、高压电源、图形学及智能控制等多学科技术。在国内产业链中,上游关键部件(如电子源、激光干涉仪、分子泵等)的自主化水平尚待提升。因此,EBL国产化的核心攻关方向在于:突破关键部件技术瓶颈,通过材料工艺创新与精密制造优化,提升核心部件寿命与可靠性,降低系统故障率。

同时,国产EBL设备的专业化特性导致工艺调试高度依赖人工经验。例如,电子束聚焦校准、像散补偿、邻近效应修正等关键参数需操作员反复调试,增加了使用门槛与时间成本。这种自动化与智能化的缺失,进一步阻碍了EBL在量产场景的规模化应用。未来技术演进需深度融合机器学习算法与实时传感反馈,提高系统的自动化以及智能化程度。

-

EBL设备的产业化进程面临高额的研发与制造成本制约,其核心矛盾如下:

EBL设备的少数核心部件仍依赖进口,国产化进程缓慢。进口部件不仅价格高昂,其复杂的技术维护还需境外支持,包含工件台维护、专业软件升级、灯丝更换、真空泵维护等,这些技术服务均受制进口设备后期维护的被动性及经济压力。

为突破这一瓶颈,国内政策正在助推技术攻坚与产业升级。在国家级战略层面,工信部将高端仪器仪表核心技术纳入2025年重点攻关方向。地方政府同步强化激励措施,例如北京市[41]为首台(套)重大技术装备提供最高30%合同金额补贴,并通过政府承担保险费、融资租赁费率补贴等政策降低采购门槛。

中国EBL设备的发展战略已明确聚焦于构建自主可控的整机技术体系。在国家政策引导与产业协同的推动下,实现该战略目标的关键路径在于:通过系统性地提升核心部件国产化率,来建立具有自主知识产权的整机制造核心技术。

-

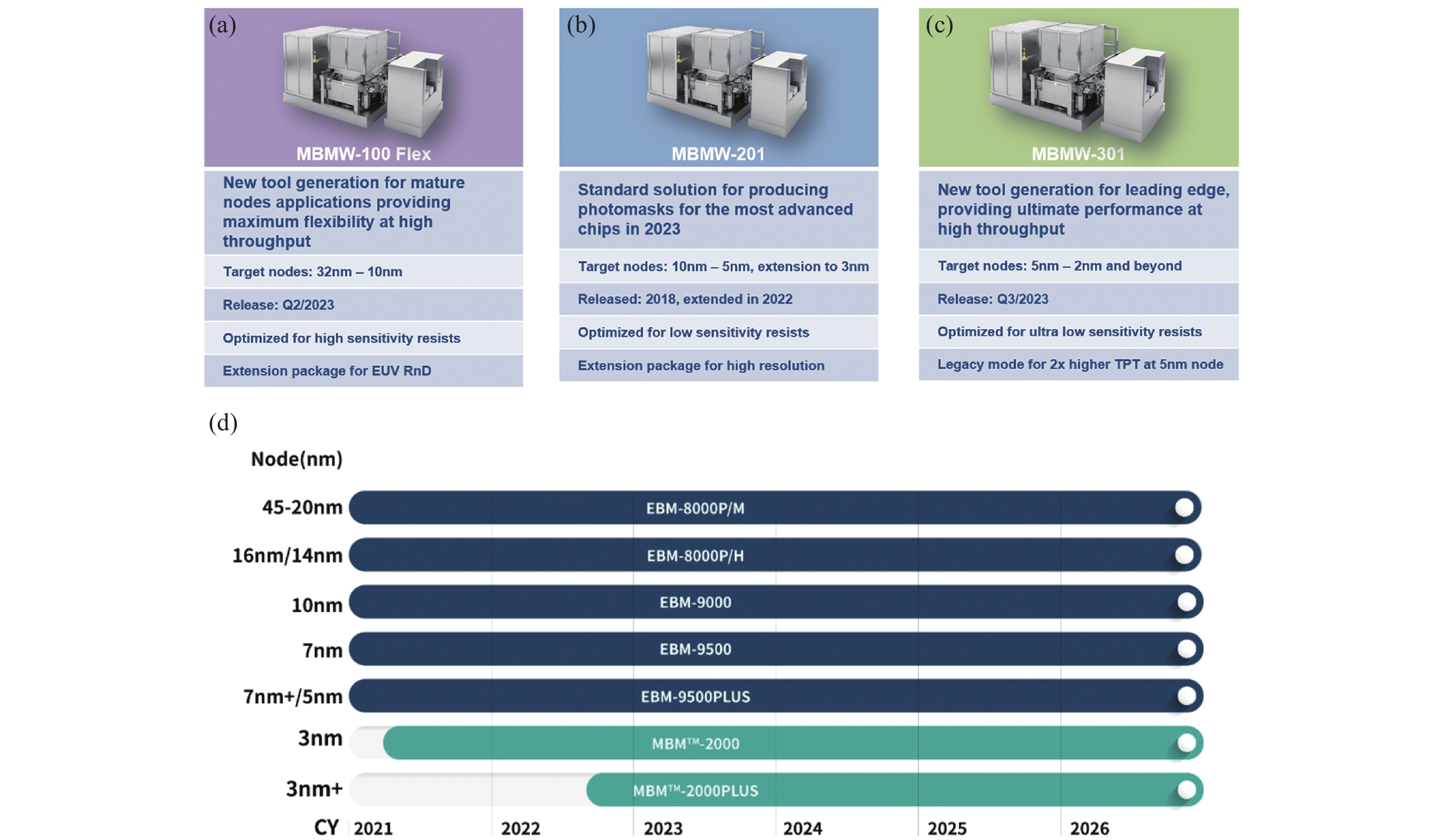

近年来,EBL技术在纳米制造领域持续演进,其发展主要聚焦于加工精度与曝光效率的同步提升,以及系统智能化的深度融合。在众多技术路径中,MB型EBL已成为突破效率瓶颈、实现大规模产业化应用的核心手段,被公认为未来的前沿发展方向。如图4(a)-(d)所示[19-20,42],国际领先的设备制造商,如IMS和NuFlare公司,其MB-EBL设备的持续迭代和清晰的技术路线图,便强有力地印证了这一趋势。从MBMW-100 Flex到MBMW-201,再到MBMW-301的连续三代设备演进[18],也展现了IMS公司其在MB-EBL技术上的持续深耕与性能提升,具体的技术细节见前文1.2小节。这些国际前沿公司的技术布局,也为国内高端EBL设备机型的自主研发设定了明确的技术标杆和发展方向。

当前,MB型EBL技术的工程化应用仍面临若干紧密耦合的技术瓶颈,主要涉及EOS、数据处理与物理效应校正等层面。在EOS设计层面,核心挑战在于大规模电子束阵列的生成与独立控制,即在高密度下生成数以万计且性质稳定、均匀的子电子束,并实现对每个子束的独立寻址与高速调制。这种并行曝光架构继而对数据通路与电子学系统提出了极致要求,由于数据处理量呈指数级增长,必须构建能够将海量图形数据实时、精准地分配至各子束,并支持超高速偏转与剂量调制的电子学控制系统,这对数据处理架构与硬件性能构成了严峻考验;从物理层面看,高密度电子束阵列中显著增强的束间库仑效应是保障图形保真度的关键障碍。电子间的库仑排斥将不可避免地引发图形畸变与关键尺寸的不均匀性,因此,开发高精度的物理模型并结合实时校正算法以有效补偿该效应,成为确保光刻精度的必要前提。

在主流EBL技术聚焦于通过MB系统解决核心通量瓶颈的同时,一系列前沿衍生技术的发展,则从不同维度推动了EBL技术的整体演进。这些技术并非直接追求曝光效率的极限提升,而是通过与多学科的交叉融合,来拓展EBL的应用范畴与工艺边界。其关键技术进展主要体现在以下几个方面:

机器学习算法[43-44]的引入:将机器学习算法集成到EBL系统中是一项重要的发展趋势。人工智能增强的图案控制系统被用于优化曝光策略,提高图案的准确性和可重复性,从而提升曝光良率,有望减少设备对操作人员的依赖,并最终实现设备的自检和工艺参数的智能调节;

抗蚀剂材料的创新:新材料旨在增强灵敏度,降低所需曝光剂量,从而提高效率并降低成本。例如,具有更高分辨率和抗干法刻蚀性的新型光刻胶不断涌现。同时,二氧化碳基聚碳酸酯等环保型材料也展现出作为正、负性电子束抗蚀剂的潜力;

扫描探针光刻[42]的技术尝试:尝试将原子力显微镜的机械加工与EBL技术相结合,通过探针辅助的局部电子发射,提升复杂结构的加工效率。机械扫描探针光刻等技术通过纳米压痕、动态犁削与纳米铣削等模式,突破了传统光刻的尺寸与成本限制,可实现亚纳米级的制造精度;

水基冰刻技术[45]的发展:该技术的以水冰作为一种可原位沉积与升华的负性抗蚀剂,简化了传统光刻胶复杂的涂覆与显影流程,在提升了加工效率的同时,由于电子在冰中的散射效应较弱,表现出更小的邻近效应,从而在实现高精度二维及三维纳米结构加工方面展现出独特优势;

基于PMMA的无显影三维结构加工技术[46]的工艺验证:该方法旨在解决EBL三维结构加工中,加工深度与表面粗糙度难以协同控制的技术问题。利用曝光剂量与加工深度间的线性关系,在实现加工结构1 nm深度控制的同时,保证了加工结构的表面粗糙度不随深度变化而劣化,提升了采用常规EBL技术在三维结构加工中的加工精度问题。

综上所述,EBL技术正进入一个以效率、精度和智能化为核心的演进阶段。在这一进程中,以多电子束并行写入为技术主流,旨在从根本上突破通量瓶颈;与此同时,通过与机器学习优化、新型刻蚀机材料及创新工艺等技术的深度融合,共同构建起一个高效、精准且智能的发展趋势,为其在未来前沿科学研究和高端产业应用中的核心地位奠定了坚实基础。

-

EBL技术历经半个多世纪的演进,已成为现代微纳制造与前沿科学研究中不可或缺的核心工具。回顾其发展历程,EBL设备已实现从基于SEM的单高斯束原型,向提升效率的VSB型乃至MB型曝光系统演进。尽管技术路径不断迭代,高端机型仍面临诸多技术难题与成本压力。从整体市场格局来看,单束系统固有的串行扫描模式导致的低效率问题,仍是制约EBL设备大规模产业化应用的根本瓶颈。

展望未来,EBL技术的发展方向已十分明确,其核心战略在于通过多学科技术的交叉融合,在保持超高加工精度的前提下,全力突破效率瓶颈。具体而言,一方面应持续优化MB-EBL设备及其衍生技术,从根本上提升系统的加工极限,抑制工艺波动与物理效应对精度的影响,降低设备成本,从而缓解大规模曝光中效率与精度之间的矛盾;另一方面,应拓展EBL技术的应用边界,使其超越传统抗蚀剂曝光范畴,与更多新兴技术深度融合,在特定应用场景中突破成本及材料兼容性方面的限制。同时,在国际技术竞争日益加剧的背景下,确保EBL设备核心部件与整机系统的自主可控,具有至关重要的战略意义。依托中国在电子光学方面既有的技术优势,并借力产学研协同创新的模式,有望加速突破现有技术壁垒,形成贯通关键部件、整机系统与工艺应用的自主研发体系。

综上所述,未来电子束光刻技术将在维持超高精度的基础上,通过多学科交叉与融合,不断突破效率制约,朝着更高通量、更高智能化的方向演进,持续引领微纳制造技术的前沿发展。

电子束光刻技术介绍与展望

Technological Evolution and Future Development Trends of Electron Beam Lithography

-

摘要: 电子束光刻(Electron Beam Lithography,EBL)作为能够实现亚微米乃至纳米尺度图形化制造的常用微纳加工技术,凭借其高的加工精度与灵活的图形加工能力,在微纳制造领域扮演着至关重要的角色。文章系统性地回顾了电子束光刻技术的基本物理原理及设备发展脉络。重点阐述了早期基于扫描电子显微镜的高斯束EBL设备,以及为突破写入效率和精度瓶颈而演进的商用变形束与前沿的多束EBL系统,并在此基础上结合最新研究进展探讨了EBL设备及其相关技术未来的发展趋势,以期为相关领域的学术研究与产业发展提供理论支撑与实践参考。Abstract: Electron Beam Lithography (EBL) stands as a pivotal micro-nano Fabrication technology, indispensable for patterning at sub-micrometer and even nanometer scales. It plays a crucial role in the field of micro-nano Fabrication distinguished by its superior patterning fidelity and exceptional flexibility. This paper presents a systematic review of the fundamental physical principles of EBL and the evolutionary trajectory of its instrumentation. It specifically elaborates on the progression from early Gaussian beam systems based on scanning electron microscopes to the commercial Variable Shaped Beam and cutting-edge Multi-beam systems, which were developed to overcome throughput and precision bottlenecks. Building upon the latest research advancements, this review further discusses the future development trends of EBL systems and their associated technologies. The insights provided aim to offer theoretical support and practical reference for academic research and industrial development in related fields.

-

Key words:

- Electron Beam Lithography /

- Micro-nano Fabrication /

- Electron Optical System, EOS .

-

-

图 2 VSB与MB系统原理示意图。(a)VSB型EBL的代表:EBM-9500设备原理[21],(b)MB型EBL的代表:NuFlare公司MBM-1000设备原理[22],(c)与(d)展示了MB型EBL系统的典型代表:IMS公司MBMW-101设备的两种设计原理[18]

Figure 2. Schematic diagrams of VSB and MB-EBL systems. (a) Principle of the EBM-9500, a representative VSB-EBL system[21], (b) principle of the NuFlare MBM-1000[22], a representative multi-beam mask writer, (c) and (d) two design concepts of the MBMW-101, a representative MB-EBL system [18]

图 4 MB-EBL系统发展趋势。(a)-(c) IMS公司的三代多束EBL设备演进:MBMW-100 Flex、MBMW-201与MBMW-301[18],(d)NuFlare公司的新型EBL设备技术路线图,同时涵盖其MBM多束平台后续发展与EBM(VSB型EBL)的技术路径[20]

Figure 4. Development Roadmap of MB-EBL Systems. (a)-(c) Three representative generations of multi-beam EBL systems from IMS: MBMW-100 Flex, MBMW-201, and MBMW-301[18], (d) NuFlare's roadmap for novel EBL systems, which covers the future development of its MBM multi-beam platform as well as the technology path for its EBM (VSB-type) platform[20]

-

[1] Buck D A, Shoulders K R. An approach to microminiature printed systems[C]//AIEE-ACM-IRE'58 (Eastern): Papers and Discussions Presented at the December 3-5, 1958, Eastern Joint Computer Conference: Modern Computers: Objectives, Designs, Applications, Philadelphia: Association for Computing Machinery, 1958: 55−59 [2] American Physical Society. Feynman's Classic Caltech Lecture: This Month in Physics History[Z]. 1959 [3] Mazenq L, Laborde A, Calmon P F. Lithography processes. Master. Lithography processes[R]. France, (hal-05146882), 2025 [4] Yang Y, Jeon Y, Dong Z G, et al. Nanofabrication for nanophotonics[J]. ACS Nano, 2025, 19(13): 12491−12605 doi: 10.1021/acsnano.4c10964 [5] Kazanowska B A, Dangerfield A M, Wang H, et al. Rapid prototyping of etch test structures for hard mask development using electron beam lithography[J]. Journal of Vacuum Science & Technology B, 2024, 42(1): 012601 [6] Singh M P, Dalal R, Singh A, et al. Enhancement of Raman and photoluminescence intensity of monolayer MoS2 using engineered substrates via grayscale electron-beam lithography[J]. ACS Applied Nano Materials, 2025, 8(5): 2171−2178 doi: 10.1021/acsanm.4c05513 [7] Edelmann K, Fasold S, Greul M, et al. Optimal shape approximation and writing strategy for integrated photonic waveguides fabricated with variable-shaped electron-beam lithography[J]. Journal of Micro/Nanopatterning, Materials, and Metrology, 2025, 24(1): 013202 [8] Rebello A. Advanced Lithography Methods for Creating Josephson Junctions and Superconducting Circuits at Nano and Micro Scale[D]. Brazilian Center of Physics Research, 2024 [9] Troy A. Alexander D D S, Wickenden A E. Electron-beam-lithography (EBL)-engineered nanostructures for biosensing[C]//Proceedings Volume 5588, Smart Medical and Biomedical Sensor Technology II, Philadelphia: SPIE, 2004: 78−86 [10] Young T W, Kappler M P, Call E D, et al. Integrated in-plane nanofluidic devices for resistive-pulse sensing[J]. Annual Review of Analytical Chemistry, 2024, 17(1): 221−242 doi: 10.1146/annurev-anchem-061622-030223 [11] Cui Z. Electron beam lithography[M]//Nanofabrication: Principles, capabilities and limits. 3rd ed. Cham: Springer, 2024: 83−139 [12] Rius G. Electron beam lithography for nanofabrication[D]. Barcelona: Universitat Autònoma de Barcelona, 2008 [13] Möllenstedt G, Speidel R. Elektronenoptischer Mikroschreiber unter elektronenmikroskopischer Arbeitskontrolle: (Informations-Speicherung auf kleinstem Raum)[J]. Physikalische Blä tter, 1960, 16(4): 192−198 [14] Broers A N. Combined electron and ion beam processes for microelectronics[J]. Microelectronics Reliability, 1965, 4(1): 103−104 doi: 10.1016/0026-2714(65)90267-2 [15] Chang T H P, Nixon W C. Electron beam formation of 800 Å wide aluminium lines[J]. Journal of Scientific Instruments, 1967, 44(3): 231−234 doi: 10.1088/0950-7671/44/3/420 [16] Ting C H, Patlach A M, Kraft A J, et al. Mask fabrication with vector scan electron beam system[C]//Proceedings Volume 0174, Developments in Semiconductor Microlithography IV, San Jose: SPIE, 1979: 90−97 [17] Weber E V. Electron beam systems at IBM status report[C]//Proceedings Volume 0393, Electron-Beam, X-Ray and Ion-Beam Techniques for Submicron Lithographies II, Santa Clara: SPIE, 1983: 50−55 [18] Tomandl M, Spengler C, Hudek P, et al. Multi-beam mask writing opens up new fields of application, including curvilinear mask pattern for high numerical aperture extreme ultraviolet lithography[J]. Journal of Micro/Nanopatterning, Materials, and Metrology, 2024, 23(1): 011205 [19] Kuhn S, Klein C, Loeschner H, et al. MBMW-301: Multi-beam mask writer technology is entering the angstrom era[C]//Proceedings Volume PC12956, Novel Patterning Technologies 2024, San Jose: SPIE, 2024: PC1295606 [20] I. NuFlare Technology, BEAM Series: Electron Beam Mask Writers | Products[Z]. 2025 [21] Matsui H, Kamikubo T, Nakahashi S, et al. Electron beam mask writer EBM-9500 for logic 7nm node generation[C]//Proceedings Volume 9985, Photomask Technology 2016, San Jose: SPIE, 2016: 20−29 [22] Matsumoto H, Inoue H, Yamashita H, et al. Multi-beam mask writer MBM-1000 and its application field[C]//Photomask Japan 2016: XXIII Symposium on Photomask and Next-Generation Lithography Mask Technology, Yokohama: SPIE, 2016: 26−31 [23] Manfrinato V R, Zhang L H, Su D, et al. Resolution limits of electron-beam lithography toward the atomic scale[J]. Nano Letters, 2013, 13(4): 1555−1558 doi: 10.1021/nl304715p [24] University of Southampton to Receive the First JBX-8100FS G3[Z]. University of Southampton [25] Global lnfo Research. 2025年全球市场电子束光刻机总体规模、主要厂商及IPO上市调研报告[R]. 2025 [26] Klein C, Platzgummer E. MBMW-101: World's 1st high-throughput multi-beam mask writer[C]//Proceedings Volume 9985, Photomask Technology 2016, San Jose: SPIE, 2016: 998505 [27] Yao G J, Hong H, Zhou X, et al. Stable ultrafast graphene hot-electron source on optical fiber[J]. Nature Communications, 2025, 16(1): 5726 doi: 10.1038/s41467-025-60915-x [28] Hoshinouchi S, Iwami T, Sakamoto M, et al. Electron beam lithography for large area patterning 1: Development of large field deflection E-beam lithography system[J]. Scanning Microscopy, 1990, 4(3): 5 [29] 康念坎. DJ-2型可变矩形电子束曝光机电子光学设计[J]. 电子科学学刊, 1992, 14(2): 176−183 (in Chinese) Kang N K. Electron optical column for variable rectangular-shaped beam lithography system DJ-2[J]. Journal of Electronics, 1992, 14(2): 176−183 [30] 刘珠明. 纳米级电子束曝光机聚焦偏转系统的研究[D]. 北京: 中国科学院电工研究所, 2005 Liu Z M. Research on focusing-deflection system for nanometer-scale electron beam lithography machine[D]. Beijing: Institute of Electrical Engineering, Chinese Academy of Sciences, 2005 [31] 刘珠明, 顾文琪. 电子束曝光机的偏转系统[J]. 光电工程, 2004, 31(12): 12−16 (in Chinese) doi: 10.3969/j.issn.1003-501X.2004.12.004 Liu Z M, Gu W Q. Deflection system for electron beam lithography[J]. Opto-Electronic Engineering, 2004, 31(12): 12−16 doi: 10.3969/j.issn.1003-501X.2004.12.004 [32] 刘俊标, 方光荣, 靳鹏云, 等. 基于SEM纳米级电子束曝光机的快速束闸设计[J]. 电子工业专用设备, 2008, 37(10): 10−13 (in Chinese) doi: 10.3969/j.issn.1004-4507.2008.10.002 Liu J B, Fang G R, Jin P Y, et al. The design of fast beam blanker for Nano E-beam lithography based on SEM[J]. Equipment for Electronic Products Manufacturing, 2008, 37(10): 10−13 doi: 10.3969/j.issn.1004-4507.2008.10.002 [33] Yang P H, Alamo B, Andeen G B. Control design for a 6 DOF e-beam lithography stage[C]//Proceedings of the 2001 American Control Conference (Cat. No. 01CH37148), Arlington: IEEE, 2001: 2255−2260 [34] Li Z J, Yin B H, Sun B T, et al. Real-time generation of circular patterns in electron beam lithography[J]. Nanotechnology and Precision Engineering, 2024, 7(3): 033009 doi: 10.1063/10.0025757 [35] 姚文泽. 电子束光刻次生效应校正算法研究与EDA软件开发[D]. 长沙: 湖南大学, 2023 (in Chinese) Yao W Z. Research on secondary effect correction algorithm of electron beam lithography and development of EDA software[D]. Changsha: Hunan University, 2023 [36] 李艺杰, 肖君, 陈宜方, 等. 电子束直写大深宽比Si3N4薄膜支撑的光栅X射线准直器[J]. 光学精密工程, 2022, 30(10): 1181−1188 (in Chinese) doi: 10.37188/OPE.20223010.1181 Li Y J, Xiao J, Chen Y F, et al. Grating X-ray collimator supported by Si3N4 membrane with large aspect ratio written directly by electron beam[J]. Optics and Precision Engineering, 2022, 30(10): 1181−1188 doi: 10.37188/OPE.20223010.1181 [37] Freed R, Gubiotti T, Sun J, et al. Reflective electron-beam lithography performance for the 10 nm logic node[C]//Proceedings Volume 8522, Photomask Technology 2012, Monterey: SPIE, 2012: 444−452 [38] Qin N, Qian Z G, Zhou C Z, et al. 3D Electron-beam writing at sub-15 nm resolution using spider silk as a resist[J]. Nature Communications, 2021, 12(1): 5133 doi: 10.1038/s41467-021-25470-1 [39] Liu Q, Chen Y Q, Feng Z Y, et al. Resist nanokirigami for multipurpose patterning[J]. National Science Review, 2022, 9(11): nwab231 doi: 10.1093/nsr/nwab231 [40] Atomically Precise Manufacturing Research[Z]. Zyvexlabs [41] 关于征集首台(套)重大技术装备产品的通知[Z]. 北京市发展和改革委员会, 2025 [42] Vincenti L, Pellegrino P, Cascione M, et al. Crafting at the nanoscale: A comprehensive review of mechanical atomic force microscopy-based lithography methods and their evolution[J]. Materials & Design, 2024, 243: 113036 [43] Donges J, Schlischka M, Shih C W, et al. Machine learning enhanced in situ electron beam lithography of photonic nanostructures[J]. Nanoscale, 2022, 14(39): 14529−14536 doi: 10.1039/D2NR03696G [44] Zhao R B, Wang X L, Xu H, et al. Machine learning in electron beam lithography to boost photoresist formulation design for high-resolution patterning[J]. Nanoscale, 2024, 16(8): 4212−4218 doi: 10.1039/D3NR04819E [45] Liu T, Tong X J, Tian S Q, et al. Theoretical modeling of ice lithography on amorphous solid water[J]. Nanoscale, 2022, 14(25): 9045−9052 doi: 10.1039/D2NR00594H [46] Wang W H, Zhang Z S, Song X F, et al. Development-free grayscale electron beam lithography on poly (methyl methacrylate)[J]. Nanotechnology, 2025, 36(29): 295301 doi: 10.1088/1361-6528/aded94 -

首页

首页 登录

登录 注册

注册

下载:

下载: