-

非蒸散型吸气剂具有可低温激活、可重复活化、体积小、抽速快、无污染等特点[1],在惰性气体净化[2]、大型粒子加速器[3]、大型强子对撞机[4]、微机电系统(MEMS)封装[5-6]等领域有着巨大的价值和广泛的应用。根据不同的制备工艺,非蒸散型吸气剂可以大致分为压制型、多孔烧结型和薄膜型[7]。其中,通过粉末冶金制作而成的压制型和多孔烧结型吸气剂,存在比较明显的“掉粉”问题;对于更加清洁的薄膜型吸气剂而言,虽然吸气速率和吸气容量小于压制型和多孔烧结型吸气剂,但薄膜的沉积不仅可以抑制基底材料在真空下的大量放气,而且能够在激活或再生之后吸收残余活性气体[8]。因此可以有效地提高腔体真空度并延长维持真空的时间,这也有利于提升器件的工作性能、使用寿命、可靠性以及稳定性。随着薄膜型吸气剂的应用范围的不断推广,其吸气速率和吸气容量相对偏小的问题也亟待解决。在本工作中使用以双槽电化学腐蚀法制备的多孔硅为支架,通过直流磁控溅射沉积了不同厚度的非蒸散型钛锆钒(Ti-Zr-V)吸气剂薄膜,经过热重分析与吸氢性能测试发现,通过提高吸气剂的比表面积和孔隙率,增大了气体分子与吸气剂表面的接触面积,促进了吸气剂对气体分子的吸附作用和扩散作用,有效的增强了非蒸散型吸气剂薄膜的吸气性能。

-

采用双槽电化学腐蚀法制备多孔硅支架,选择的实验材料是单面抛光的P型硅片(24 mm × 16 mm × 400 μm),由于硅片在生产切割以及运输储存过程中会沾染一些灰尘、油污和杂质粒子,所以需要在实验之前对硅片进行预处理[9]。首先将硅片置于浓硫酸(98%)与双氧水(30%)的混合溶液(体积比3:1)中浸泡30 min以去除表面潜在的金属杂质粒子,随后使用去离子水进行超声清洗10 min,之后用氢氟酸(20%)浸泡硅片20 min以去除表面的氧化层,然后分别使用去离子水、丙酮和无水乙醇超声清洗10 min,去除硅片表面的其余杂质粒子和有机物。完成预处理之后开始进行电化学腐蚀,将N,N-二甲基甲酰胺(DMF)(99.5%)与氢氟酸(40%)的混合溶液(体积比2:1)倒入电化学腐蚀槽中,用夹具固定好硅片并置于卡槽中,确保硅片的抛光面与阴极连接,夹具预留的腐蚀窗口大小为16 mm × 4 mm,然后施加64 mA的稳定电流将硅片腐蚀成孔洞尺寸均匀的多孔硅支架。

-

采用直流磁控溅射法在硅片以及多孔硅支架上沉积Ti-Zr-V吸气剂薄膜。镀膜设备是从大连齐维科技发展有限公司定制的平面镀膜机。以直径为2 in.、厚度为3 mm、原子比为1:1:1的三元Ti-Zr-V合金棒为靶材,纯度在99.9%以上。靶材与基底之间的距离为260 mm,在溅射前,将沉积室中的本底基础压力抽至5×10−5 Pa。以Ar气作为溅射气体,工作压力保持在1 Pa,采用的恒定电流为0.6 A。沉积速率约为9 nm/min,通过沉积时间来控制薄膜沉积厚度。

-

使用高分辨场发射扫描电子显微镜(Regulus 8230)观察与测定多孔硅的形貌结构以及薄膜的形貌成分。通过热重分析仪8000(TGA8000)测试与分析制备的Ti-Zr-V非蒸散型吸气剂薄膜的吸气性能和特征。最后根据GB/T 25497-2010[10],对吸气剂薄膜进行吸氢测试以获得吸气速率与吸气容量两大重要的吸气性能参数,其相关的测试原理与系统在参考文献[11-12]中可以找到。

-

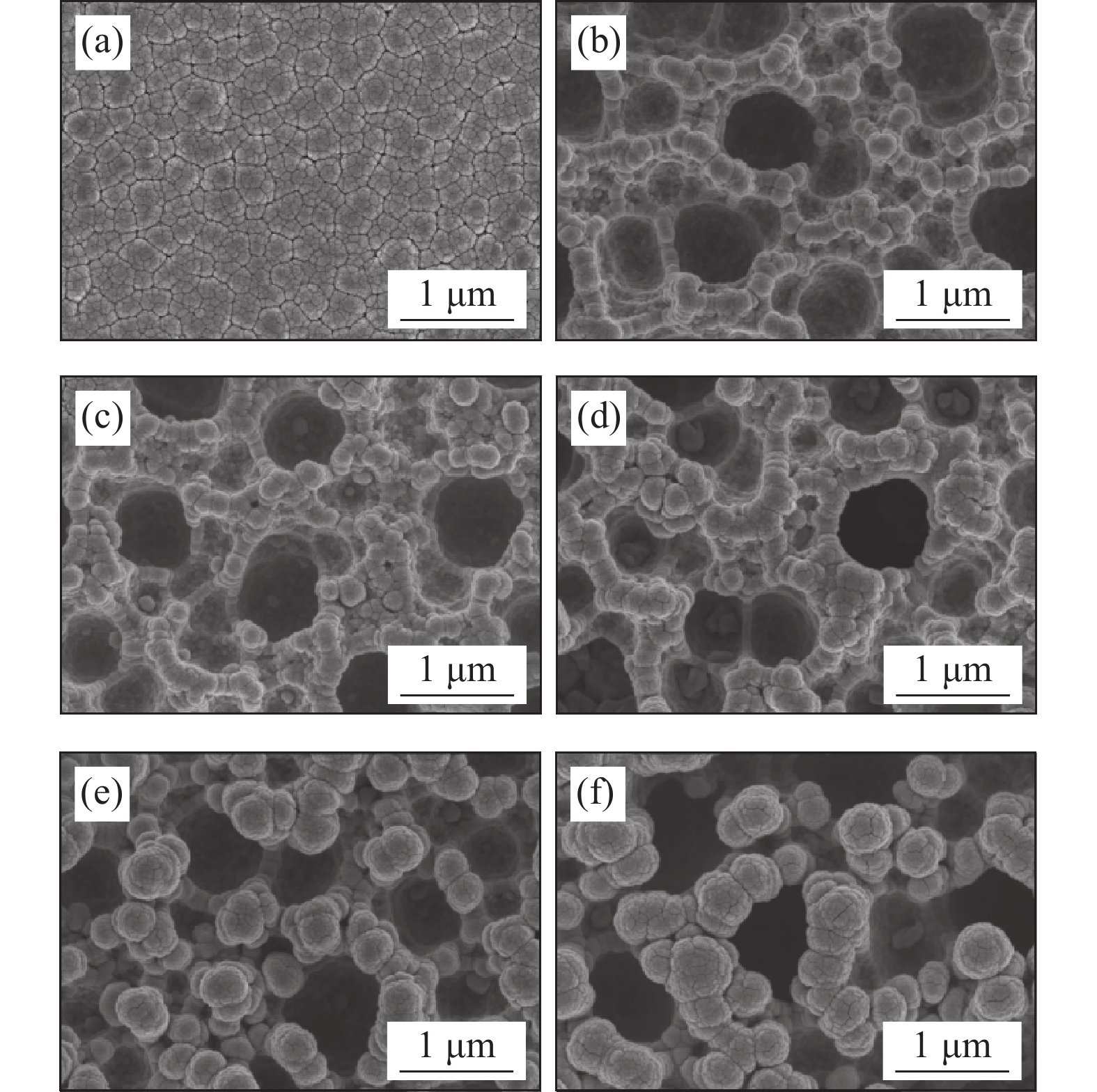

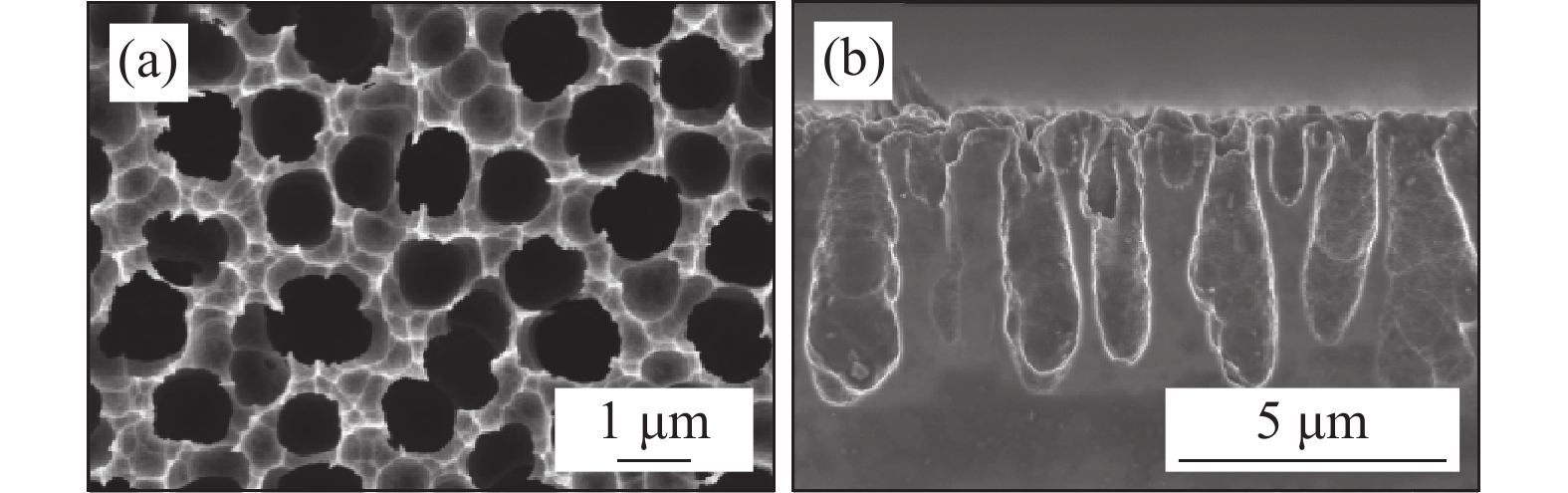

在电流密度为100 mA/cm2的条件下腐蚀12分钟,硅片的扫描电子显微镜(SEM)照片如图1(a)所示。表面出现大量的圆形孔洞,孔径均匀,都在1 μm左右,说明该实验成功地制备了多孔硅支架。图1(b)为多孔硅片的截面SEM照片,孔深在5 μm左右,呈蜂巢状结构。

P型硅片中掺入了少量三价硼元素,硼原子的三个价电子与相邻的三个硅原子(具有四个价电子)形成三个共价键,因此在第四个共价键中就会少一个电子,导致形成一个带正电位的空位—空穴。根据目前对于多孔硅成型机理解释最为全面的涌流模型[13],认为电流在空间和时间上不会均匀分布。在硅片表面动态变化的电流可以诱发硅片表面硅原子的直接溶解或形成硅的氧化物后继续溶解。在电化学腐蚀过程中,硅片内部的空穴由于电场作用向硅片表面扩散,参与硅的腐蚀与溶解反应过程。整个腐蚀与溶解反应过程可以分为三个阶段,分别是均匀溶解阶段、凹坑显现阶段、竞争生长阶段。均匀溶解阶段,空穴数量丰富,可以均匀扩散到硅片表面参与溶解反应;凹坑显现阶段,由于电流的不均匀性,局部电流存在差异,从而导致局部溶解反应更快,逐渐形成凹坑;竞争生长阶段,随着腐蚀的不断进行,凹坑逐渐扩大形成小孔,小孔一方面向孔的侧面腐蚀,扩大孔径;另一方面向孔的底部腐蚀,提高孔深。在孔壁的空穴完全耗尽之后,不再发生侧面腐蚀,孔径不再变大,只会在孔的纵向继续发生反应,形成一定孔径和孔深的多孔硅结构。由于P型硅的各向异性溶解,很难控制孔尖上载流子的聚集,也很难钝化孔壁以防止阳极氧化过程中的溶解。有机溶剂DMF的使用改变了硅的溶解机理,减少了孔壁溶解,促进了P型多孔硅的孔的成型[14]。

-

实验之前,通过能量色散光谱仪(EDS)测定了在硅片上沉积的500 nm非蒸散型Ti-Zr-V吸气剂薄膜表面的三个选定区域的元素种类与含量,结果如表1所示。

薄膜表面主要的元素为Ti、Zr、V、C和O,其中C和O是由于薄膜制备完成之后在转移与保存的过程中吸收空气导致的,可以优化转移与保存工艺降低其在薄膜表面的含量。吸气剂主要成分Ti、Zr、V的原子比平均为1:1.09:1.11,接近1:1:1。根据EDS的三个选定区域以及Ti、Zr、V、C和O元素在薄膜表面的分布图(可见参考文献[12]),说明沉积在薄膜表面的吸气剂材料具有良好的均匀性,该镀膜工艺与方法可以作为本实验的技术手段。

如图2(a)为在普通硅片表面沉积400 nm的非蒸散型Ti-Zr-V吸气剂薄膜,记为TZV400,薄膜表面呈现小岛状团簇结构,团簇之间存在众多的缝隙,有利于增大气体分子与吸气剂表面的接触面积、缩小气体分子或原子在吸气剂表面横向扩散的路径和距离、促进气体分子或原子在吸气剂表面向内部发生纵向扩散。

根据溅射沉积的结构区域模型[15-16],沉积在硅片上的Ti-Zr-V薄膜形貌是在I区获得的典型形貌,即柱状生长模式。在1 Pa的沉积压力下,Ti、V、Zr金属粒子与背景气体Ar原子碰撞的平均自由程计算结果为λ(Ti) = 5.61 cm、λ(V) = 6.24 cm、λ(Zr) = 4.09 cm,计算公式见参考文献[17]。与靶材到基底的距离260 mm相比,较低的平均自由程导致粒子在到达基底表面之前发生碰撞的可能性更高,多次碰撞后到达基底后能量较低。此外,由于未加热的基底在沉积过程中无法为吸附的粒子提供能量,因此到达基底表面的粒子能量较低,在表面上的扩散较弱。粒子的随机沉积在早期生长阶段产生纳米尺度的簇,这是定向物理气相沉积中柱状薄膜形成和生长的物理基础。随后,原子阴影效应有助于竞争性生长过程,最终薄膜呈现出普遍的柱状微观结构。

在多孔硅表面分别沉积200 nm、250 nm、300 nm、350 nm和400 nm厚的非蒸散型Ti-Zr-V吸气剂薄膜,制备以多孔硅为支架的新型三维多孔吸气剂。获得的多孔硅基非蒸散型Ti-Zr-V吸气剂薄膜分别记为S-TZV200、S-TZV250、S-TZV300、S-TZV350 和S-TZV400。

多孔硅上沉积的200 nm和250 nm Ti-Zr-V薄膜的表面形貌如图2(b)和(c)所示,整体保持着多孔硅的原始结构,表面依然存在众多孔径在 0.5 μm−1 μm范围内的孔洞。电化学腐蚀而成的多孔硅表面存在深度不一的深孔或浅孔,在薄膜沉积的过程中,部分浅孔随着膜厚的增加逐渐被掩盖。当膜厚达到300 nm时,如图2(d),可以在孔的边缘发现部分球状结构,这意味着膜厚的增加导致吸气剂材料在孔的附近逐渐堆积和聚集。当膜厚继续增大至350 nm和 400 nm,如图2(e)和(f),膜厚的增加并未将表面的孔洞完全淹没,而是在孔的边缘聚集形成大量的球状结构。因此在多孔硅纳米支架上沉积非蒸散型Ti-Zr-V吸气剂薄膜不仅增大了比表面积和孔隙率,而且可以在一定膜厚范围内沉积更多的吸气剂材料。

原子阴影效应又可以分为局域自阴影(Local self-shadowing)效应和非局域阴影(Non-local shadowing)效应[18]。局域自阴影效应是指随入射原子的角度不同,基底或薄膜表面的某一个原子可捕获的原子范围不同;而非局域阴影是指入射原子角度不同,峰处位置可接受到的原子数量远大于谷处位置,这也正是沉积的Ti-Zr-V吸气剂薄膜在多孔硅孔的边缘聚集与生长成球状的直接原因。

-

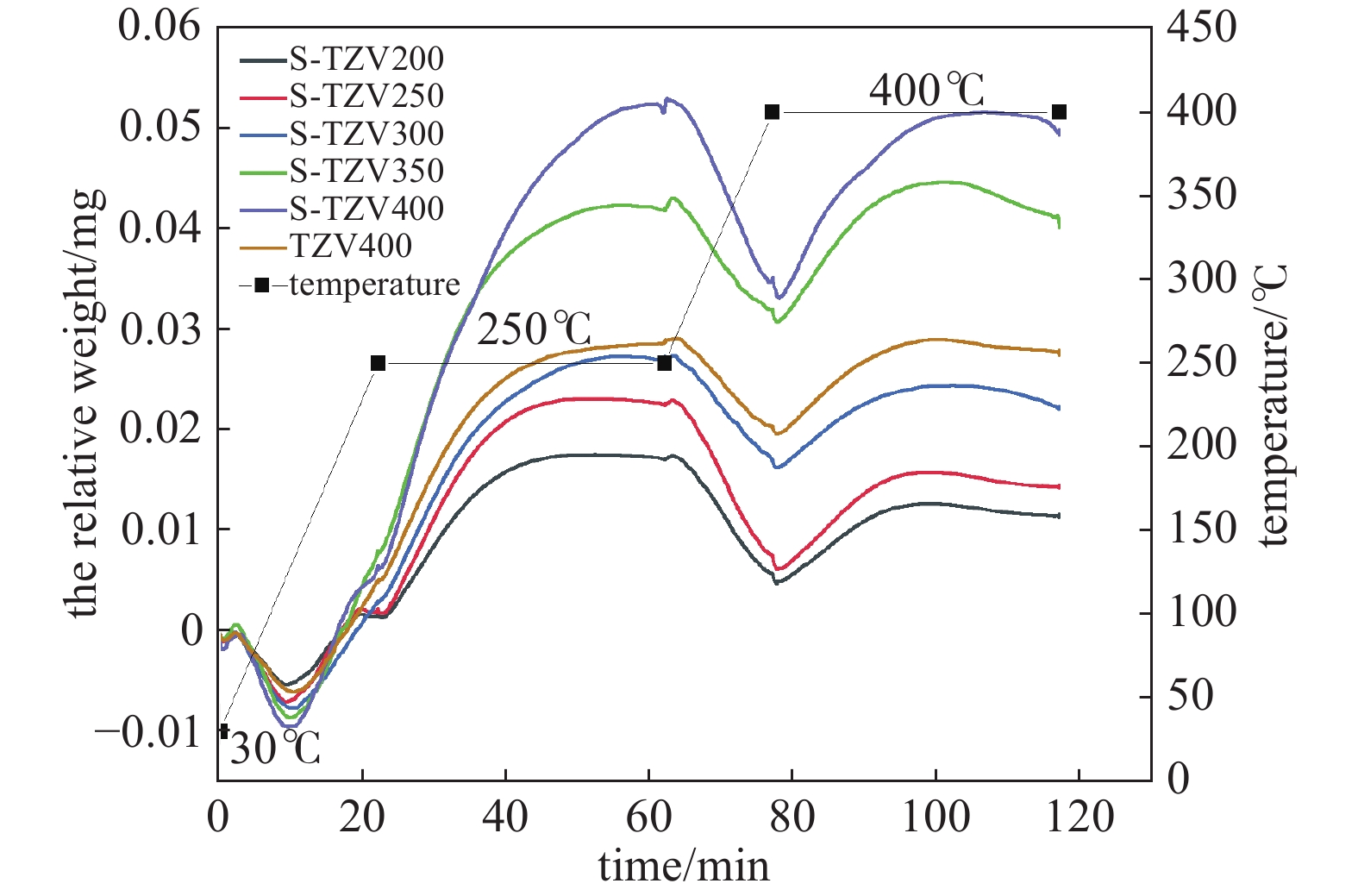

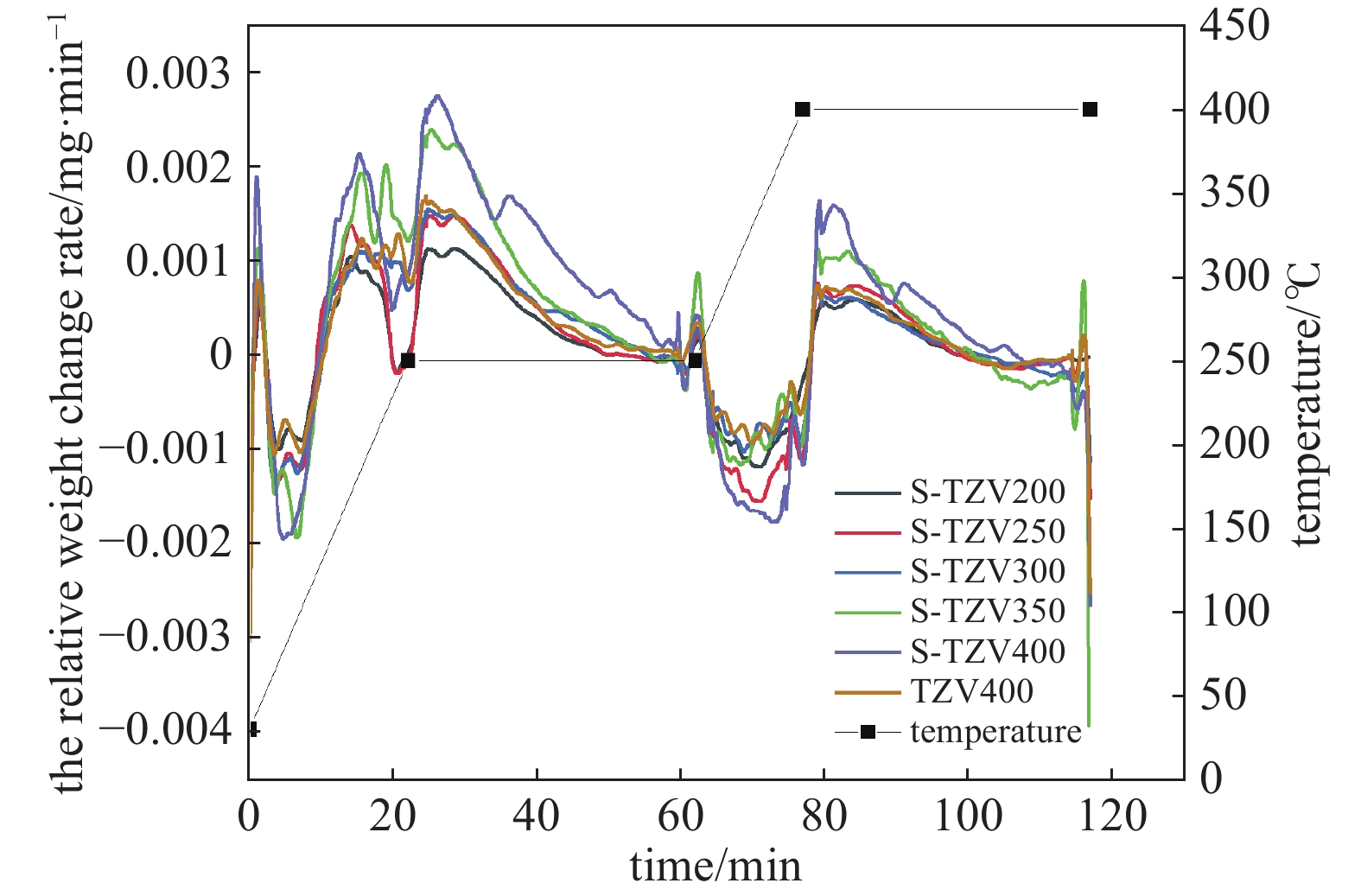

对以普通硅片和多孔硅支架为基底制备的非蒸散型Ti-Zr-V吸气剂薄膜同时依次进行热重分析实验,分析不同基底和膜厚对吸气性能的影响情况。测试样品分别为TZV400、S-TZV200、S-TZV250、S-TZV300、S-TZV350和S-TZV400,质量各10 mg,实验条件为20 mL/min的空气气流。样品的初始温度为30℃,以10℃/min的升温速率升至250℃后保温40 min,再以15℃/min的升温速率继续升温至400℃后保温40 min。

图3和图4分别为六种Ti-Zr-V吸气剂薄膜热重分析的样品重量和吸附速率变化曲线图。在此过程中发生了一系列的复杂反应,如与空气中的氧气发生氧化反应、气体在吸气剂表面发生吸附和脱附以及气体在吸气剂内部的溶解与扩散等。

在升温至250℃阶段,样品表面以及孔隙中吸附的水、氢气和碳氢化合物等分子大量脱附,脱附速率随着温度增加而增加,导致样品质量急剧下降。其中,S-TZV400的质量下降最为明显,说明该样品的吸附性能更强,表面吸附了更多的气体分子。随着大量的气体脱附释放,吸气剂表面吸附的气体量迅速减少,气体分子的表面覆盖度降低。同时,升温过程也会促进氢元素的向外扩散解吸以及氧、碳、氮等元素的向内扩散迁移[19-20]。此时,吸气剂表面富含金属,露出大量新鲜表面,提高了薄膜对气体分子的吸附速率,样品的质量开始上升。

在250℃的保温阶段,样品的吸气速率逐渐降低至零,其质量上升到最大值。保温时,吸气剂表面持续的吸附大量气体分子,同时氧、碳、氮等元素也在吸气剂薄膜内部快速向内扩散,样品的质量迅速上升。但气体充裕的空气环境导致来不及扩散的气体分子逐渐积累在薄膜表面,覆盖度上升和吸附概率下降,所以表面吸附速率逐渐减小,直至表面吸附速率与脱附速率达到动态平衡时,吸附速率降低至零,吸气剂达到该温度下的饱和状态。

在升温至400℃阶段,样品表面物理吸附的气体分子迅速地脱附到环境中,脱附速率先升高再逐渐降低,样品质量持续下降。与第一次升温脱附过程相比,第二次升温脱附之后,样品的质量更大,这是因为在升温与保温过程中吸附的气体分子解离后的氧、碳、氮等元素的向内扩散引起的。

在400℃的保温阶段,样品表面继续吸附气体分子,质量不断升高,但最终的样品质量与第一次保温阶段结束的质量几乎一致,这说明在高压强的空气气流环境中,吸气剂薄膜在第一次保温阶段结束就已经吸附足量的气体分子导致饱和失效,失去了吸气性能,气体分子无法继续向内解离扩散,只能物理吸附在样品表面。

不同样品在热重分析中质量增加的最大值如表2所示,可以发现对于不同基底的吸气剂薄膜S-TZV400和TZV400,质量增加最大值分别为0.052 mg和0.029 mg,与TZV400相比,S-TZV400的质量增加最大值提升了79.31%,表明以多孔硅作为吸气剂薄膜制备的支架可以有效提高吸气剂的性能。

对于沉积在该多孔硅支架上的不同膜厚的非蒸散型Ti-Zr-V吸气剂薄膜样品,随着薄膜厚度的增加,样品在热重分析过程中由于吸收气体而增加的最大质量就越大。因为越厚的膜反映了越多的吸气剂材料,一定条件下可以说薄膜的吸气容量与膜厚成正比。但该实验结果中,由于薄膜S-TZV350和S-TZV400的吸气剂材料大量沉积在多孔硅表面的孔沿上,聚集而成大量的球状结构,这大大的增加了吸气剂薄膜的比表面积,具有更多的吸附位点,在热重分析过程中样品质量变化也就更大,所以S-TZV350和S-TZV400的样品质量增加值远大于S-TZV200、S-TZV250和S-TZV300,出现了显著增加导致断层的趋势。

-

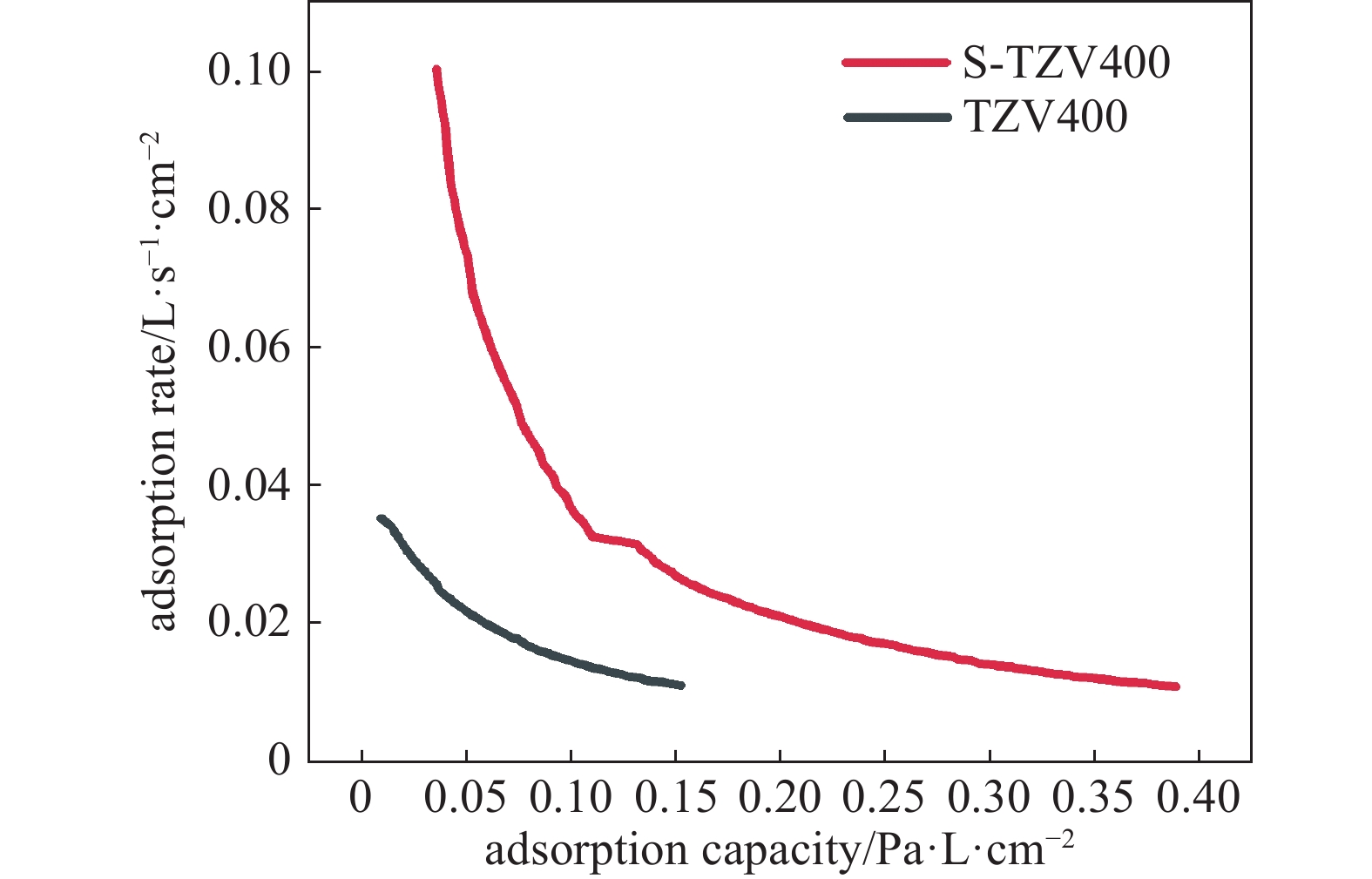

图5为单位面积S-TZV400和TZV400关于H2的吸气速率与吸气容量的关系图,可以发现两种吸气剂的吸气速率都随着吸气容量的增加而下降。

在相同吸气容量的情况下,STZV-400的吸气速率一直大于TZV-400,初始最大吸气速率分别为0.100 L·s−1·cm−2和0.035 L·s−1·cm−2,S-TZV400的初始最大吸气速率比TZV400高185.71%;TZV400和S-TZV400的吸气容量分别为0.143 Pa·L·cm−2和0.353 Pa·L·cm−2,S-TZV400的吸气容量提升了146.85%。以多孔硅支架为基底的三维Ti-Zr-V薄膜型吸气剂的吸气性能远强于以硅片为基底的平面型Ti-Zr-V薄膜吸气剂,大幅度地提升了吸气剂薄膜的吸气性能。

基于多孔硅支架的Ti-Zr-V吸气剂薄膜具有孔隙结构和较大的比表面积。开放的孔隙结构有利于气体分子沿孔隙的流动扩散,气体分子在孔隙中的多次碰撞也可以提高吸附概率[21]。此外,更大的比表面积可以为气体分子提供更多的吸附位点。因此,与平面吸气剂薄膜相比,基于多孔硅支架的Ti-Zr-V吸气剂薄膜具有更高的表面吸附速率。

在相同的条件下,沉积在孔隙结构上的吸气剂薄膜,有更大的孔隙率,比沉积在平面结构上的吸气剂薄膜拥有更大的表面积。吸附气体分子的有效表面积也就越大,可以为气体分子提供更多的扩散路径与通路,所以在相同时间下,向内扩散的气体分子数量就越多。因此,与平面吸气剂薄膜相比,基于多孔硅支架的吸气剂薄膜具有较高的扩散速率,并在表面留下更多的吸附位点。因此以多孔硅支架为基底制备的非蒸散型吸气剂薄膜凭借大比表面积和高孔隙率,拥有更快的表面吸附速率和扩散速率。

-

在本工作中使用双槽电化学腐蚀法在100 mA/cm2的电流密度下腐蚀12 min,制备了孔径1 μm、孔深5 μm的均匀多孔硅支架,通过直流磁控溅射沉积了不同厚度的非蒸散型钛锆钒(Ti-Zr-V)吸气剂薄膜。热重分析测试发现,相同条件下,在普通硅片和多孔硅上沉积的400 nm Ti-Zr-V吸气剂薄膜性能差异明显,以多孔硅为基底的薄膜样品质量最大增加值提高了79.31%;一定范围内,随着膜厚的增加,吸气剂薄膜的吸气性能也不断增强。吸氢性能测试结果表明,沉积在普通硅片与多孔硅上的400 nm厚度的薄膜,最大吸气速率分别为0.035 L·s−1·cm−2和0.100 L·s−1·cm−2,提升了185.71%;吸气容量分别为0.143 Pa·L·cm−2和0.353 Pa·L·cm−2,提升了146.85%。薄膜沉积在多孔硅支架上之后,提高了吸气剂的比表面积和孔隙率,增大了气体分子与吸气剂表面的接触面积,提供了更多的扩散路径与通路,促进了吸气剂对气体分子的吸附作用和扩散作用,有效的增强了非蒸散型吸气剂薄膜的吸气性能,所以将多孔硅作为吸气剂薄膜制备的支架是有效提高吸气剂薄膜性能的手段。因此,在多孔硅支架上沉积的Ti-Zr-V非蒸散型吸气剂薄膜可以广泛应用于以硅为主要材料的MEMS真空封装中。

基于多孔硅支架的钛锆钒非蒸散型吸气剂薄膜的制备及表征

Preparation and Characterization of Titanium-Zirconium-Vanadium Non-Evaporable Getter Film Based on Porous Silicon Scaffold

-

摘要: 非蒸散型吸气剂薄膜近年以来在真空领域受到广泛的研究与应用,但有限的吸气速率和吸气容量阻碍了其进一步的发展。文章使用双槽电化学腐蚀法制备了多孔硅支架,再经过直流磁控溅射沉积了非蒸散型钛锆钒吸气剂薄膜,获得三维结构薄膜吸气剂。通过高分辨场发射扫描电子显微镜、热重分析、真空吸氢测试分别对薄膜的形貌和吸气性能进行了研究。吸氢性能测试结果表明,沉积在硅片与多孔硅支架上的400 nm厚度的薄膜,最大吸气速率分别为0.035 L·s−1·cm2和0.100 L·s−1·cm−2,提升了185.71%;吸气容量分别为0.143 Pa·L·cm−2和0.353 Pa·L·cm−2,提升了146.85%。将薄膜沉积在多孔硅支架上,提高了吸气剂的比表面积和孔隙率,增大了气体分子与吸气剂表面的接触面积,促进了吸气剂对气体分子的表面吸附和扩散作用,有效的增强了非蒸散型吸气剂薄膜的吸气性能。Abstract: The non-evaporable getter film has been extensively researched and applied in the field of vacuum technology in recent years. However, its further development is hindered by limited adsorption rate and capacity. In this study, a porous silicon scaffold was prepared using the double-tank electrochemical corrosion method, followed by the deposition of non-evaporable titanium-zirconium-vanadium (Ti-Zr-V) getter film through DC magnetron sputtering to obtain three-dimensional (3D) film getter. The morphology and gas adsorption performance of the film getter were investigated using high-resolution field emission scanning electron microscopy, thermogravimetric analyzer, and hydrogen adsorption test, respectively. The results of the hydrogen adsorption performance test revealed that films with a thickness of 400 nm deposited on both silicon wafer and porous silicon exhibited maximum adsorption rates of 0.035 L·s−1·cm−2 and 0.100 L·s−1·cm−2, representing an increase of 185.71%. Furthermore, their respective adsorption capacities were measured as 0.143 Pa·L·cm−2 and 0.353 Pa·L·cm−2 which increased by 146.85%. Depositing the film on a porous silicon scaffold enhanced the specific surface area and porosity of the film getter, thereby increasing contact between gas molecules and the getter surface, leading to improved gas molecule adsorption and diffusion processes within it, thus effectively enhancing its overall adsorption performance.

-

Key words:

- Non-evaporable getter film /

- Porous silicon scaffold /

- Ti-Zr-V /

- Adsorption performance .

-

-

表 1 Ti-Zr-V薄膜成分

Table 1. The composition of Ti-Zr-V film

% Ti Zr V C O ① 19.12 40.14 22.98 2.82 14.95 ② 18.56 38.90 22.17 2.90 17.48 ③ 20.08 39.08 22.42 3.07 15.35 表 2 不同样品在热重分析中质量增加的最大值

Table 2. Maximum mass increase of different samples in thermogravimetric analysis

样品 质量增加的最大值/mg S-TZV200 0.017 S-TZV250 0.023 S-TZV300 0.028 S-TZV350 0.044 S-TZV400 0.052 TZV400 0.029 -

[1] Giorgi T A, Ferrario B, Storey B. An updated review of getters and gettering[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films,1985,3(2):417−423 [2] Santucci A, Farina L, Tosti S, et al. Novel non-evaporable getter materials and their possible use in fusion application for tritium recovery[J]. Molecules,2020,25(23):5675 doi: 10.3390/molecules25235675 [3] Porcelli T, Puro M, Raimondi S, et al. NEG coating deposition and characterisation of narrow-gap insertion devices and small-diameter chambers for light sources and particle accelerators[J]. Vacuum,2017,138:157−164 doi: 10.1016/j.vacuum.2016.12.036 [4] Benvenuti C, Chiggiato P, Pinto P C, et al. Vacuum properties of TiZrV non-evaporable getter films[J]. Vacuum,2001,60(1-2):57−65 doi: 10.1016/S0042-207X(00)00246-3 [5] Diekmann L F, Kassner A, Dencker F, et al. Nonevaporable getter-MEMS for generating UHV conditions in small volumina[J]. Journal of Vacuum Science & Technology B,2022,40(5):054202 [6] Bourim E M, Kim H Y, Chung N K. Development and characterization of non-evaporable getter thin films with Ru seeding layer for MEMS applications[J]. Micromachines,2018,9(10):490 doi: 10.3390/mi9100490 [7] 宋伊, 冯焱, 成永军, 等. 非蒸散型吸气材料研究现状及进展[J]. 中国有色金属学报,2021,31(8):2160−2170(in Chinese) Song Y, Feng Y, Cheng Y J, et al. Research status and progress of non-evaporable getter for electronic vacuum devices[J]. The Chinese Journal of Nonferrous Metals,2021,31(8):2160−2170 [8] Sharma R K, Sinha A K, Basak D C, et al. Surface studies and measurement of pumping characteristic of NEG coating (Ti-V-Zr)[C]//2014 International Symposium on Discharges and Electrical Insulation in Vacuum (ISDEIV). IEEE, 2014: 529−532 [9] 严达利. 多孔硅基金属氧化物纳米复合材料的制备与气敏性能研究[D]. 天津大学, 2014(in Chinese) Yan D L. Preparation and gas sensing properties research of porous silicon based metal oxide nanocomposites[D]. Tianjin University, 2014 [10] 中华人民共和国国家质量监督检验检疫总局. GB/T 25497−2010 吸气剂气体吸放性能测试方法[S]. 北京: 中国标准出版社, 2011 [11] Cao Q, Wang X Y, Wang S H, et al. Development and characterization of an improved Ti-Zr-V thin-film getter with 3D porous nano-scaffolds[J]. Vacuum,2023,209:111747 doi: 10.1016/j.vacuum.2022.111747 [12] Cao Q, Li Y L, Wang X Y, et al. Study of nano-scaffold on improving gettering performance of Ti-Zr-V film and the influencing mechanism[J]. Materials Today Communications,2024,39:108923 doi: 10.1016/j.mtcomm.2024.108923 [13] Carstensen J, Christophersen M, Föll H. Pore formation mechanisms for the Si-HF system[J]. Materials Science and Engineering: B,2000,69:23−28 [14] 卢乐. P型多孔硅制备、成核机理及其光电性能调控研究[D]. 江苏大学, 2019(in Chinese) Lu L. Preparation, nucleation mechanism and photoelectric properties control of P-type porous silicon[D]. Jiangsu University, 2019 [15] Mahalik N P. Micromanufacturing and nanotechnology[M]. Berlin: Springer, 2006, 15: 357−381 [16] Thornton J A. High rate thick film growth[J]. Annual Review of Materials Science,1977,7:239−260 doi: 10.1146/annurev.ms.07.080177.001323 [17] Alvarez R, Garcia-Martin J M, Lopez-Santos M C, et al. On the deposition rates of magnetron sputtered thin films at oblique angles[J]. Plasma Processes and Polymers,2014,11(6):571−576 doi: 10.1002/ppap.201300201 [18] 徐媛媛. 磁控溅射亚稳态Cr-C涂层的结构演变和多功能性研究[D]. 中国科学院大学, 2022(in Chinese) Xu Y Y. Structural evolution and multifunctionality of metastable Cr-C coatings prepared by magnetron sputtering[D]. University of Chinese Academy of Sciences, 2022 [19] Šutara F, Tsud N, Veltruská K, et al. XPS and ESD study of carbon and oxygen chemistry on TiZrV NEG[J]. Vacuum,2001,61(2−4):135−139 doi: 10.1016/S0042-207X(00)00469-3 [20] Das B K, Das R, Verma R, et al. Improvement of deuterium emission by St 172 NEG pump in a sealed off vacuum device[J]. Vacuum,2020,181:109743 doi: 10.1016/j.vacuum.2020.109743 [21] Yoshida H. Testing of non-evaporable getter pills for standardization of their pumping performance testing method[J]. Vacuum,2022,197:110797 doi: 10.1016/j.vacuum.2021.110797 -

首页

首页 登录

登录 注册

注册

下载:

下载: