-

TiAl合金在600~900℃具有优异的弹性模量和比强度,而密度仅为镍基合金的一半[1-4],经过数十年的发展,已成功应用于制造GEnx发动机最后两级低压涡轮叶片中[5]。TNM合金是第三代TiAl合金材料,作为β凝固合金在高温阶段存在一定比例的β相,更容易实现热加工变形[4],降低了锻造、板材轧制难度,具有良好的应用前景。然而,目前TiAl合金的应用仍主要集中在低压涡轮叶片,限制其拓展应用的主要原因是材料较低的塑性、韧性及较差的可焊性。研究人员开展了TiAl合金的钎焊、搅拌摩擦焊、扩散焊和激光焊等连接工艺研究[6-11],取得了一定的成果,但其焊接时易吸氧、氢等杂质元素,增加了焊缝的开裂倾向[12]。而真空电子束焊接具有不易氧化、清洁度高以及焊接变形小等优点,被认为是TiAl合金航空零件的理想制造方案[13]。

TiAl合金无论是同质材料相连,还是与其他材料进行异质材料相连,在无预热条件下电子束焊接均易出现焊接裂纹[14]。目前,采用散焦电子束局部扫描预热方法获得了无裂纹的电子束焊接接头[15-16]。然而,该方法预热面积有限,加热温度沿深度方向的均匀性也较差,容易造成预热区域和非预热区域的组织和性能差异[17]。在真空室外整体预热,再转移到电子束焊机中焊接,可提高待焊零件的温度均匀性[13],但同样存在温度精确控制难度大的问题。在电子束焊接真空室内设计整体预热方式,既可保证零件温度均匀,又可实现温度精确控制,能够有效解决上述问题,目前尚未见相关研究报道。本研究针对TNM合金开展真空室内整体预热+电子束焊接试验,探讨了预热温度对焊缝组织的影响。

-

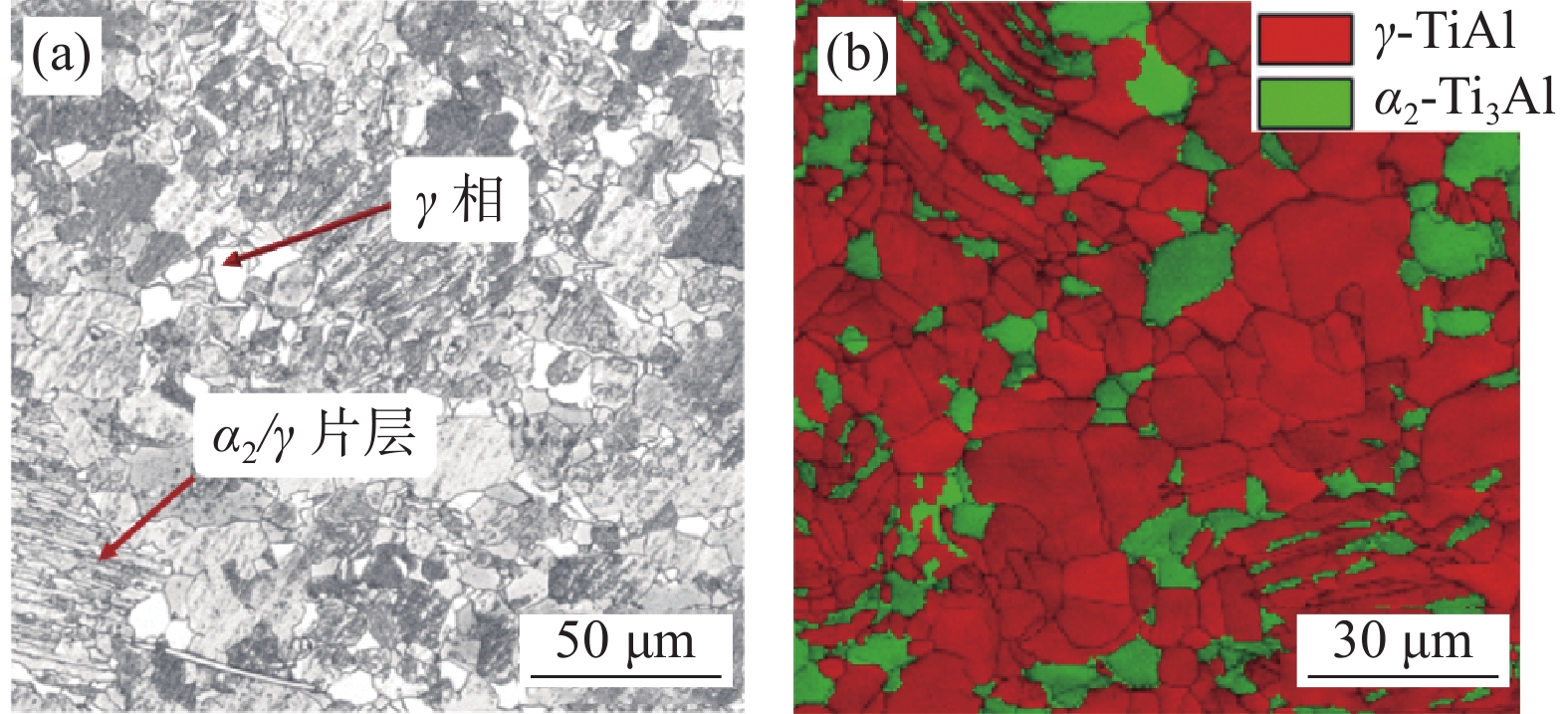

试验所采用的TNM合金名义成分为Ti-43.5Al-4Nb-1Mo-0.1B,其化学成分如表1所示。合金为锻造退火态,组织特征如图1所示,主要为等轴γ 相和α2/γ 片层,平均晶粒尺寸为8.9 μm,其中γ 相比例为85%。

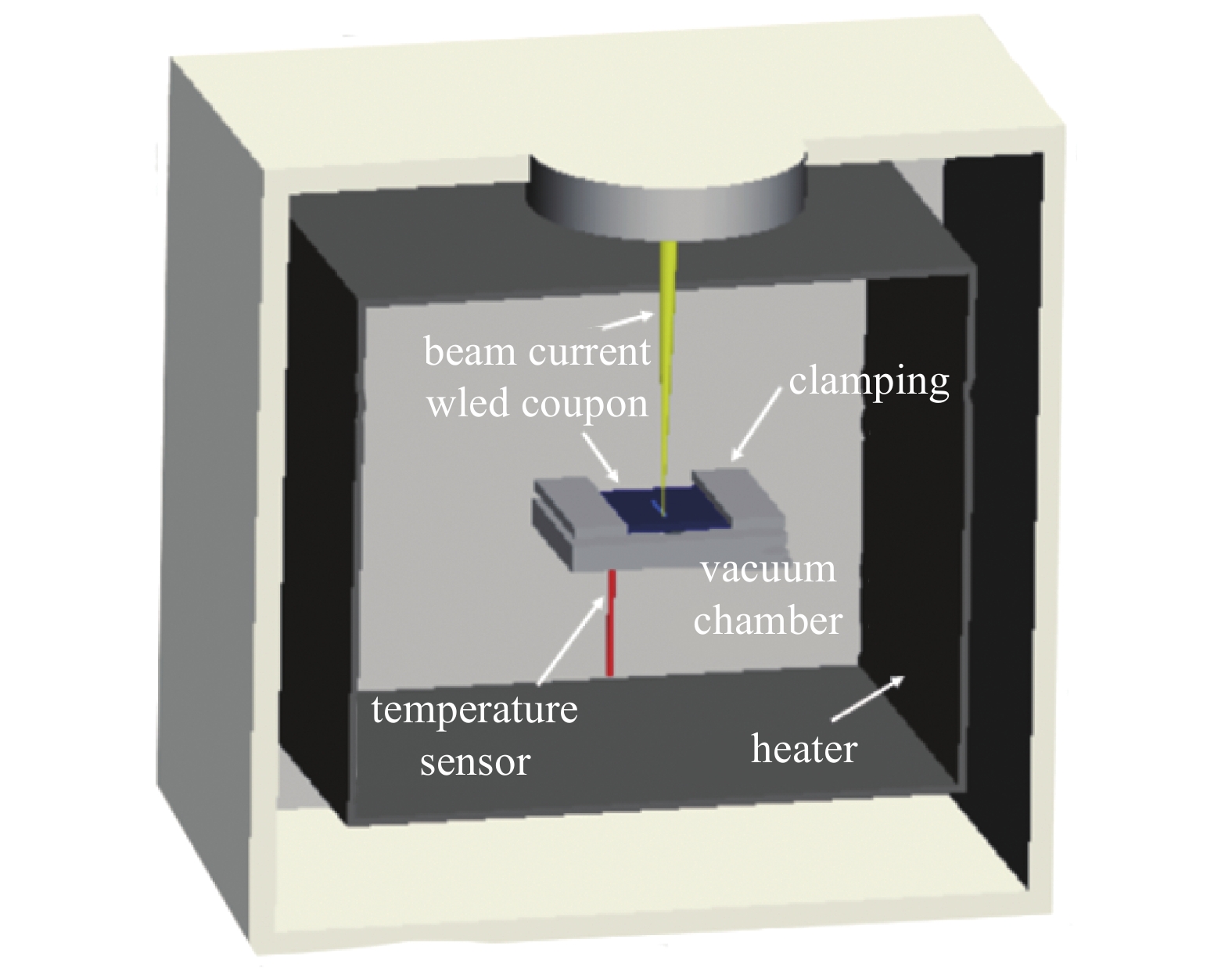

试板尺寸为50 mm×50 mm×3 mm,进行对接真空电子束焊接试验。焊前采用钢丝刷打磨、清除试板表面氧化皮,然后用酒精擦拭装配在真空室预热装置内,进行整体预热和真空电子束焊接,如图2所示。采用预热装置加热,在不同的预热温度条件下,通过加速电压、焊接电流和焊接速度等参数调控进行焊接,具体焊接工艺参数如表2所示。

试板焊接后制备接头金相试样,采用光学(OM)、二次电子(SEM)和背散射电子衍射(EBSD)对焊缝进行组织观察分析。金相试验采用腐蚀剂为Kroll试剂(HF∶HNO3∶H2O=1∶2∶3),对于 EBSD测试的接头样品,还需进行电解抛光,所用电解抛光试剂为60%甲醇+30%正丁醇+10%高氯酸,然后再在液氮冷却至−20℃条件下进行电解抛光。

-

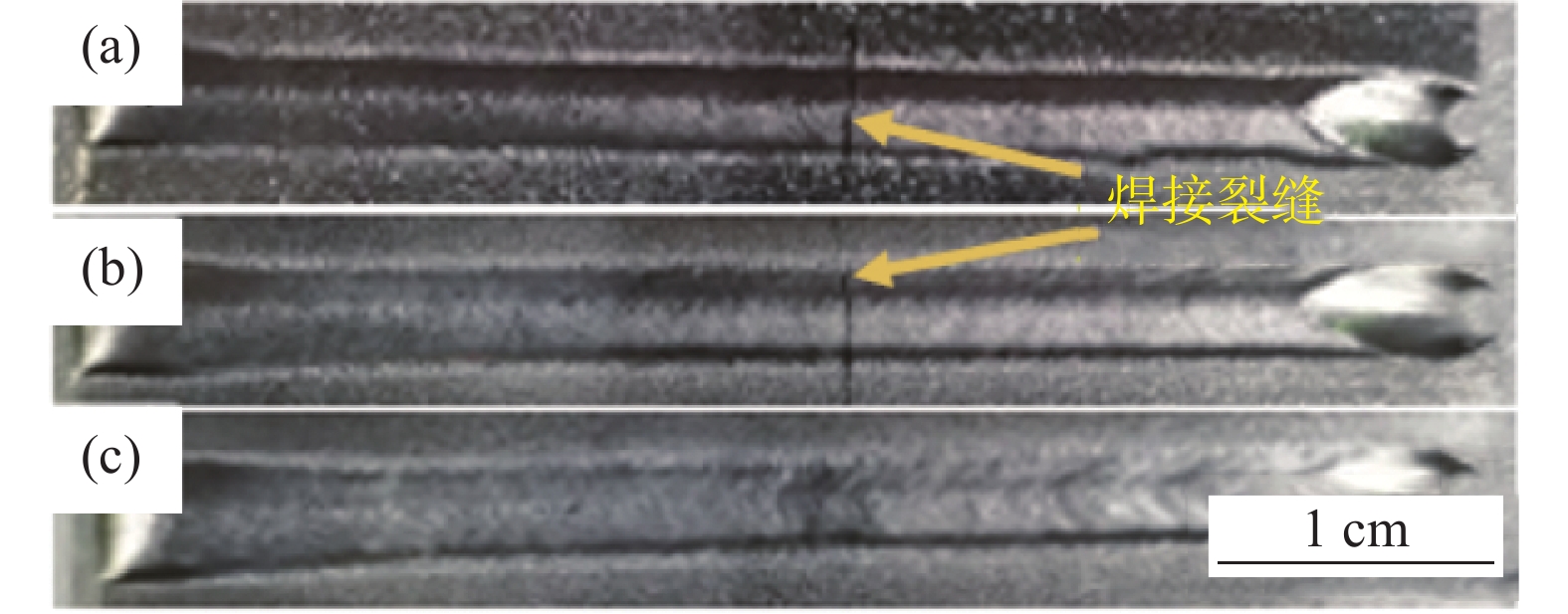

不同预热温度下的焊缝外观如图3所示,焊缝表面成形均匀,无咬边、飞溅和未焊透等缺陷,沿焊接方向焊缝宽度趋于一致。不同预热温度焊缝的宽度略有差异,其中未预热1#焊缝宽度为3.34 mm,500℃预热的3#焊缝宽度增至3.64 mm。焊接后1#和2#焊缝均出现了垂直于焊缝方向且贯穿整个厚度的横向裂纹,而3#焊缝未出现裂纹。试验结果表明通过提高预热温度进行真空电子束焊接,500℃预热可以抑制焊缝裂纹的产生。

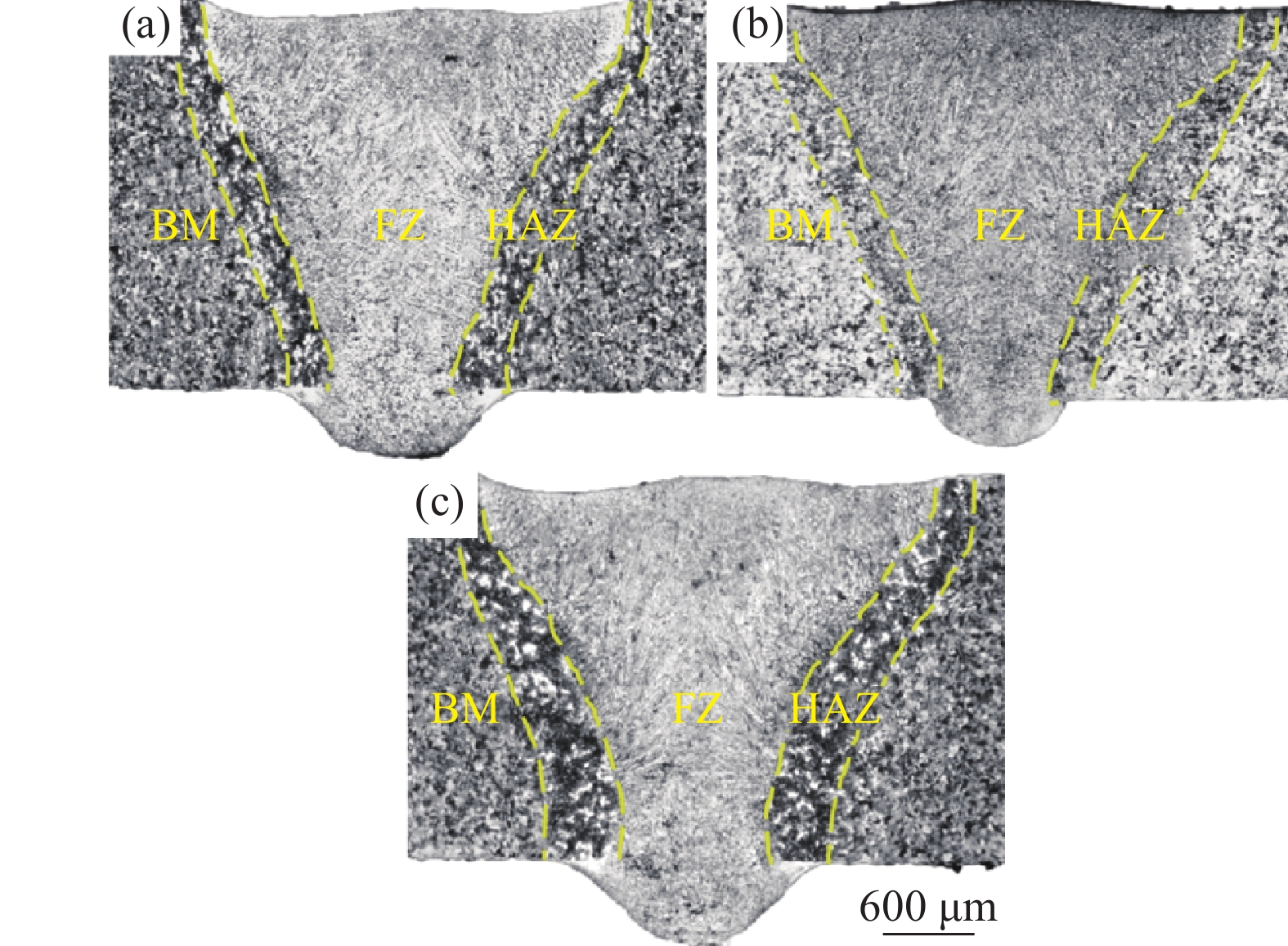

不同预热温度下的整体焊缝形貌如图4所示,焊接接头呈典型的钉形焊缝形貌。以两侧母材为基底,焊缝(FZ)以联生结晶方式逐渐向中心凝固结晶,以母材为基底外延生长形成晶粒;沿熔深方向,焊接热输入能量逐渐降低,钉头部分能量高,根部能量低。因此,焊缝呈上宽下窄的特征。预热后电子束焊接接头热影响区(HAZ)的温度影响范围更大,因此,随着预热温度的升高,热影响区的宽度趋于增加。

-

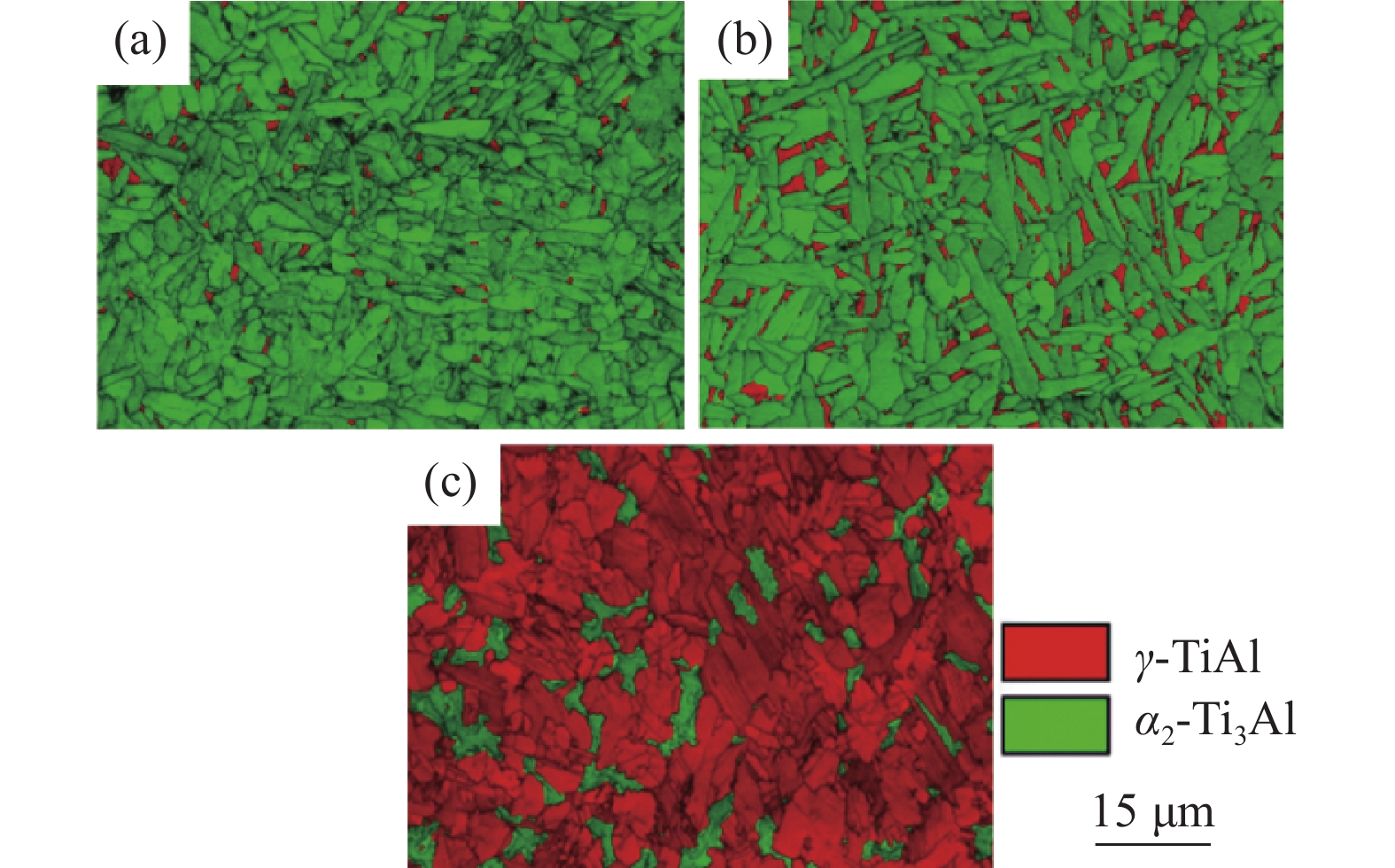

焊缝区的相分布图如图5所示。1#、2#焊缝主要由堆叠的类片层状α2-Ti3Al相组成,但2#焊缝的α2相晶粒较为粗大。1#、2#焊缝的相比例存在差别,1#焊缝中有97.9%的α2相,2#焊缝中α2相含量下降至91.1%,如图5(a)、(b)所示。当预热温度为500℃时,焊缝中残留的α2相类片层特征消失,相所占比例也下降至14.5%,而γ 相的比例则上升至85.5%,成为焊缝的主相,并以块状形式存在,如图5(c)所示。

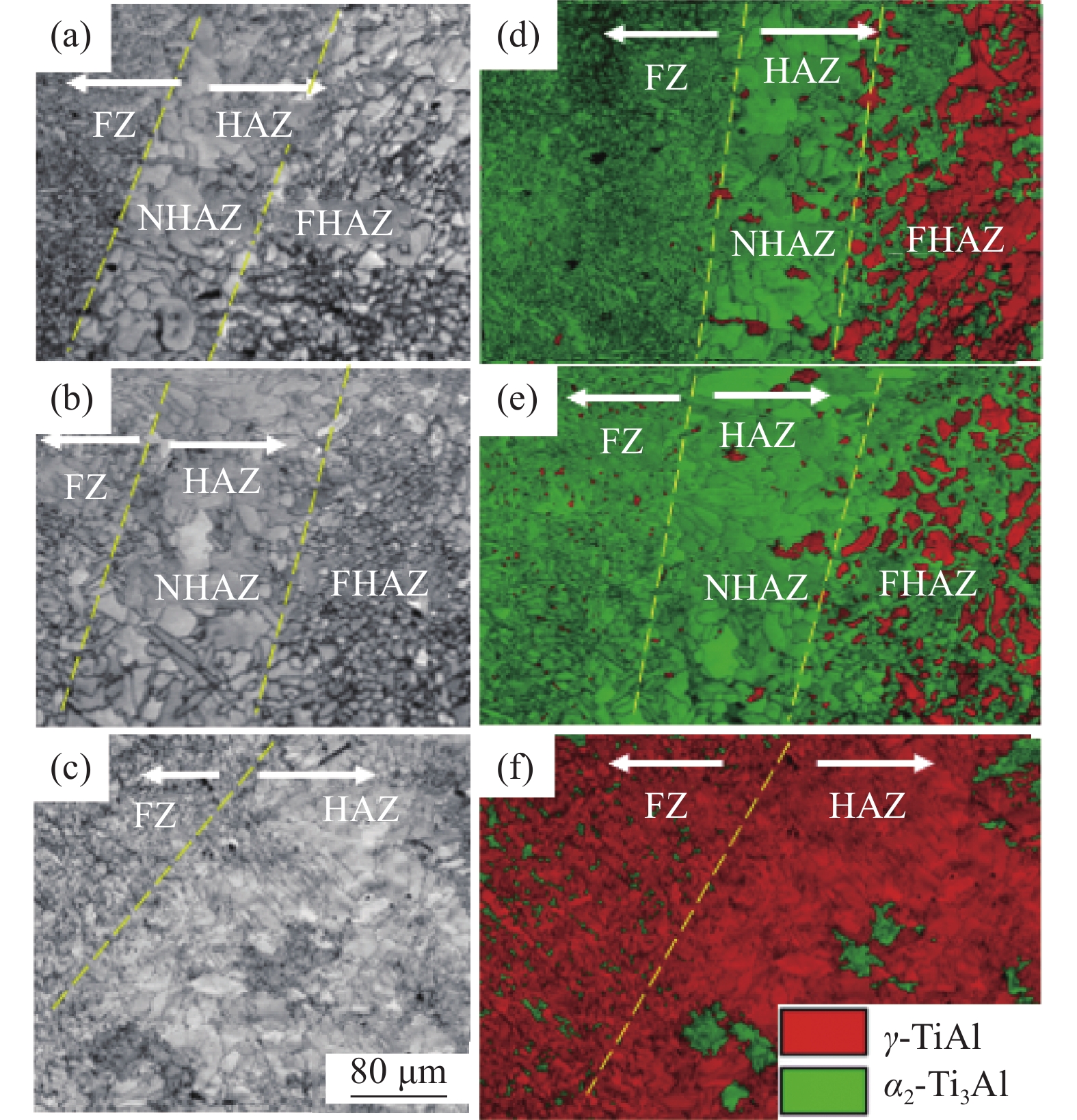

图6为热影响区的微观结构和相分布图,从图中可知预热温度对热影响区相含量影响较大。对于1#和2#接头,α2相和γ 相含量从焊缝到母材呈现渐变特征:近焊缝热影响区主要为α2相;距离焊缝越近,α2相含量越多,γ 相含量越少,最终与母材相含量一致。热影响区晶粒尺寸不同于母材(图1(b)),随着与焊缝的距离增加而发生变化,这是由于热影响区的温度梯度很大,不同位置的晶粒在焊接热循环过程中发生了不同程度的相变、晶粒生长现象。

近焊缝热影响区(NHAZ)的温度高且高温持续时间相对较长,组织发生β相变后晶粒长大,最终1#、2#接头平均晶粒尺寸分别为27.9 μm和24.5 μm,而母材晶粒尺寸为8.9 μm。远焊缝热影响区(FHAZ)的温度较低,但仍出现了晶粒细化,平均晶粒尺寸分别减小至6.5 μm和6.4 μm。3#接头的热影响区相组成与同温度下的焊缝类似,主要为γ 相及少量的α2相,晶粒尺寸为10.9 μm。

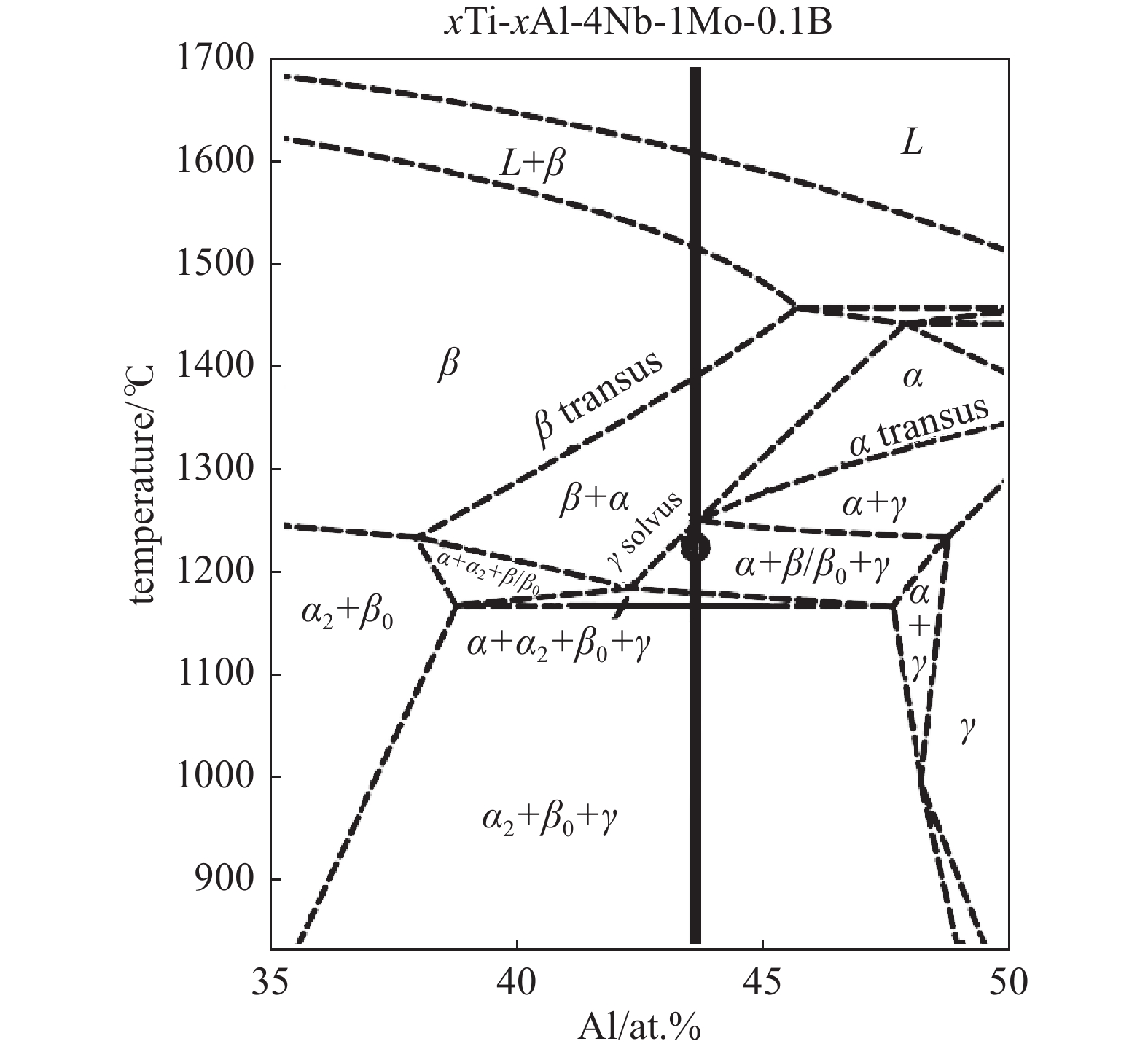

由图7的TNM系合金相图[18-19]可知,从液态以极低的冷却速度开始冷却时,TNM合金会发生复杂的相变过程:L→L+β→β→β+α→α+β/β0+γ→α+α2+β0+γ→α2+β0 +γ[20-21],同时相变的最终结果也影响焊缝的开裂情况[22]。焊接过程是一个快热、快冷的过程,是一个不平衡的结晶过程,但焊缝金属在冷却时会先生成全β 相,而β→α的转变直接以晶格重构的方式进行。α 相从晶界高能量点形核生长至晶粒内部,内部的α相交错分布。在随后的冷却过程中,高温α相的分解被抑制,主要发生α→α2的有序转变,所得到的α2相最终被保留至室温,成为焊缝的主要组成部分。而γ 相与α 和α2的晶体结构大为不同,使得γ 相从α 和α2相中析出极为困难,反应较为迟缓。因此,未预热焊缝中主要是脆性α2相,γ 相很少。同时,焊缝在焊后快速冷却过程中产生了残余应力,而沿焊缝方向的残余应力最大,超过了焊接接头的抗拉强度[23],这就会使得焊接接头极易开裂。

在进行整体预热处理后,焊缝中γ相含量发生变化。当预热温度上升至500℃时,冷却速度降低,有利于α(α2)→γ 的相变过程,此时焊缝中的γ 相也急剧增加,成为焊缝的主要相。Chen等[24]认为,焊缝中的γ 相具有良好的塑性,并在冷却过程中通过塑性变形释放了部分残余应力。Xu等[22]对焊缝中α2相含量与裂纹数量之间的关系进行研究发现,在α2相含量出现下降时,裂纹数量也会减少。因此,500℃预热会大幅度减少焊缝中α2相含量,这对防止裂纹的产生很重要。

-

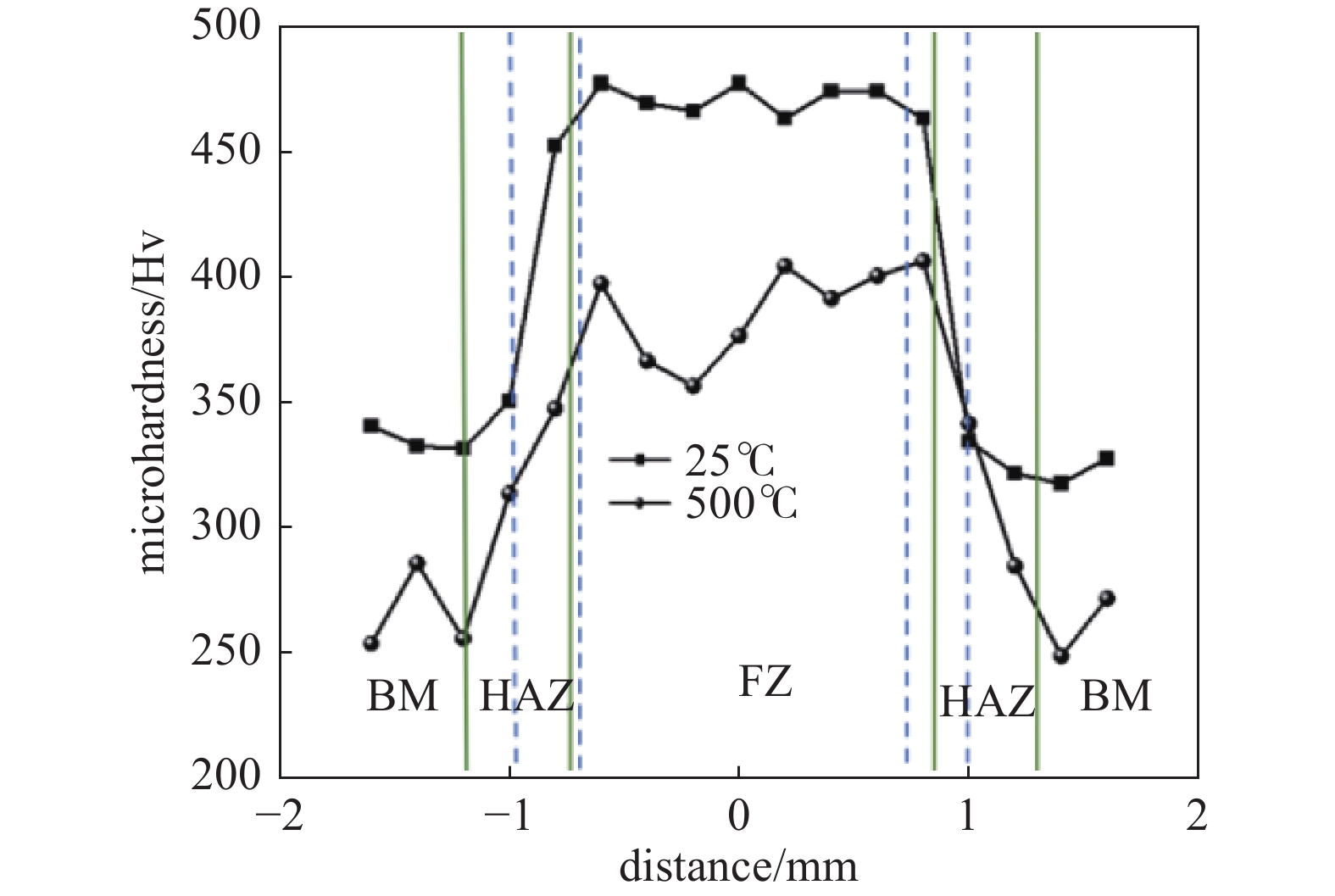

不同工艺条件下焊接接头的硬度分布规律如图8所示。预热/无预热条件下接头显微硬度均呈马鞍型分布,焊缝和热影响区的硬度显著高于母材。与1#接头相比,3#接头的硬度分布曲线有所下移,即接头显微硬度整体下降,表明接头的塑韧性有所改善。由于焊接是一个快速冷却的过程,焊缝的高温β相直接转变生成α相,此时相中的β稳定元素还未析出,α 相处于过饱和状态。在继续冷却的过程中,α相有序转变为α2相,其硬度大于γ 相[25]。对合金进行预热后再焊接,焊缝组织发生变化,焊缝的α2相减少、γ相增加,可以降低其硬度。

热影响区在一个焊接热循环过程中没有经历熔化凝固,但发生了前述的相变、晶粒尺寸变化。由于热影响区呈过渡组织状态特征,从近焊缝组织过渡为母材组织,因而呈现明显的梯度变化特征。

-

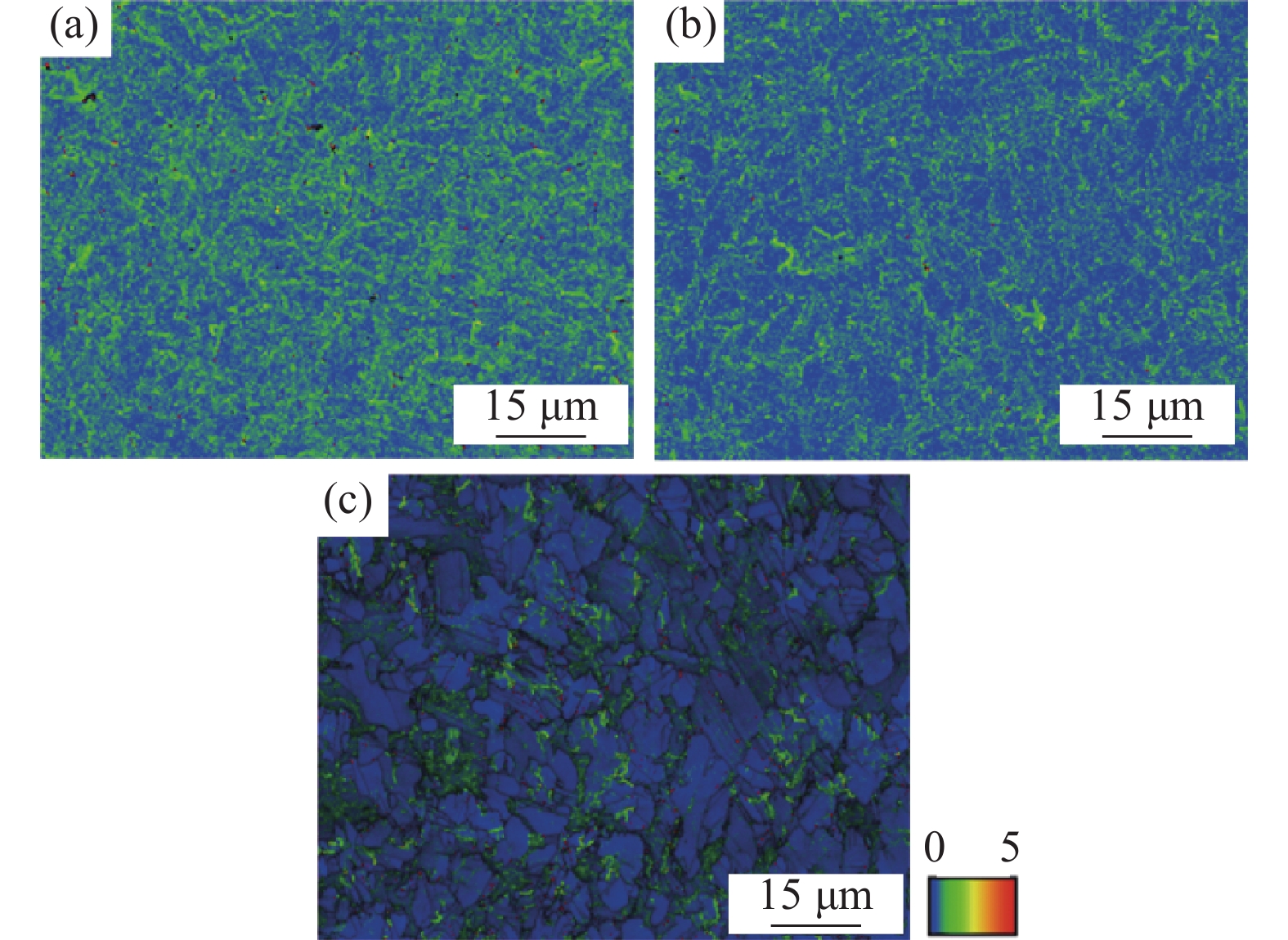

图9为不同工艺焊缝晶粒的内核平均取向差(kernel average misorientation,KAM),KAM反应了局部位错密度分布和残余应变。1#焊缝的KAM值最大为4.87°,占比2.7%,而KAM值小于0.5°的比例仅为31.9%,在KAM分布图上主要呈明亮绿色。2#焊缝的KAM值最大为4.87°,占比2.4%,而KAM值小于0.5°的比例上升至57.4%,在KAM分布图上表现为绿色减少,蓝色区域有所增加,但仍存在部分明亮的绿色区域。3#焊缝的KAM值最大为4.87°,所占比例下降至0.6%,而KAM值小于0.5°的比例上升至73.7%,在KAM分布图上表现为区域整体呈蓝色,仅部分区域出现浅绿色。试验表明随着预热温度的增加,位错密度显著下降。焊后冷却过程中产生的位错塞积会导致应力集中,这更容易引起开裂[26]。本试验结果也验证了这一理论,位错密度高的1#和2#焊缝产生了裂纹,而最大KAM值比例的下降和小KAM值比例的大幅增加,使3#焊缝焊而不裂。因此,预热温度提升可降低TiAl合金焊缝位错密度,抑制开裂。

综上所述,α2相和γ 相都是金属间化合物,具有明显的脆硬特征,但γ 相在室温下发生变形时可以产生机械孪晶,这也是γ 相的主要变形方法。对TNM合金增加整体预热处理,可以使得焊后冷却速度降低,从而延长焊缝在高温的停留时间,从而促进α(α2)→γ 的转变,因此在预热温度达到500℃后,焊缝中γ 相含量增加至85.5%。此时焊缝中大量的γ 相可以通过机械孪晶吸收更多的残余应变。此外,提高预热温度也可以降低焊缝中的残余应力,从而降低位错密度。最终在预热产生大量的γ 相吸收残余应变和预热降低残余应力的共同协调下获得了无裂纹焊缝。

-

(1)通过整体预热500℃+真空电子束焊接,有效抑制了TNM合金试板焊后产生裂纹。

(2)整体预热可以改变TNM合金焊缝相组成,无预热的1#焊缝中γ 相含量仅为2.1%;300℃预热条件下焊缝γ 相含量增加到8.9%,预热温度增加至500℃时,焊缝γ 相含量剧增至85.5%,并且α2相由类片层状转变为块状。

(3)TNM合金预热+真空电子束焊接焊缝位错密度有所降低,同时大幅度降低了500℃预热的焊接接头整体硬度,是抑制焊接裂纹形成的原因之一。

整体预热对TNM合金电子束焊接接头组织的影响

Effect of Overall Preheating on Microstructure of Electron Beam Welded Joint of TNM Alloy

-

摘要: 为抑制发动机TiAl合金新材料的焊接裂纹、改善接头组织,采用整体预热的方式在300℃和500℃恒温环境下,对TNM(Ti-43.5Al-4Nb-1Mo-0.1B)合金试板进行电子束焊接工艺试验,利用光学显微镜(OM)、扫描电镜(SEM)及电子背散射衍射(EBSD)等方法对焊接接头显微组织进行表征,分析了预热温度对焊接裂纹、焊缝形貌、晶粒尺寸、相组成以及硬度等的影响。结果表明,随着预热温度的升高,焊缝宽度有所增加,并且裂纹在预热温度为500℃时消失;靠近焊缝侧的热影响区晶粒明显长大,而远离焊缝侧的热影响区晶粒出现细化;当预热温度升高,焊缝组织中α2相含量减少,γ 相含量增加,预热温度为500℃时,γ 相含量增加至85.5%,成为焊接接头的主相,同时α2相的类片层状特征消失;通过提升预热温度,TNM合金焊缝位错密度和硬度有明显降低。Abstract: In order to suppress the welding crack of TiAl alloy for aero engines, the electron beam welding test on TNM (Ti-43.5Al-4Nb-1Mo-0.1B) alloy test plate was carried out at 300℃ and 500℃ under overall preheating. The microstructure of the joint was characterized by optical microscopy (OM), scanning electron microscopy (SEM) and electron backscattering diffraction (EBSD), and the effects of preheating temperature on the microstructure such as cracks, weld morphology, grain size, phase composition and hardness were analyzed. The results show that the weld width increases with the preheating temperature, and the crack disappears when the preheating temperature is 500℃. Grain coarsening in the near-heat affected zone and refinement in the far-heat affected zone were observed. With increasing preheating temperature, the content of α2 phase decreased and the content of γ phase increased in the welded joint, γ phase became the main phase under the preheating temperature of 500℃. In addition, the nearly lamellar feature of α2 phase disappears under the preheating temperature of 500℃. With increasing preheating temperature, the dislocation density and hardness of the weld are obviously reduced.

-

Key words:

- TNM titanium aluminide /

- Electron beam welding /

- Overall preheating /

- Microstructure .

-

-

表 1 材料化学成分/(质量分数)

Table 1. Material chemical composition/(%)

Al Nb Mo B Ti 28.54 9.31 2.44 0.012 Bal. 表 2 整体预热电子束焊接参数

Table 2. Overall preheating electron beam welding parameters

Symbol Preheating

temperature/℃Voltage/

kVBeam

current/mAVelocity/

mm/s1# 25 120 7 8 2# 300 3# 500 -

[1] Clemens H,Mayer S. Design, processing, microstructure, properties, and applications of advanced intermetallic TiAl alloys[J]. Advanced engineering materials,2013,15(4):191−215 doi: 10.1002/adem.201200231 [2] Appel F, Paul J D H, Oehring M. Gamma titanium aluminide alloys : science and technology[M]. Wiley‐VCH Verlag GmbH & Co. KGaA , 2011 [3] Clemens H, Smarsly W. Light-weight intermetallic titanium aluminides–status of research and development[J]. Advanced materials research, 2011, 1263(278): 551-556 . [4] Yang R. Adances and challenges of TiAl base alloys[J]. Acta metallurgic sinica,2015,51(2):129−147 (杨锐. 钛铝金属间化合物的进展与挑战[J]. 金属学报,2015,51(2):129−147(in chinese) Yang R. Adances and challenges of TiAl base alloys[J]. Acta metallurgic sinica, 2015, 51(2): 129-147 [5] Norris G. Power house[J]. Flight International,2006,169(5040):42−44 [6] Du S,Wang S,Ding K. A novel method of friction-diffusion welding between TiAl alloy and GH3039 high temperature alloy[J]. Journal of Manufacturing Processes,2020,56:688−696 doi: 10.1016/j.jmapro.2020.05.046 [7] Cao J,Dai X,Liu J,et al. Relationship between microstructure and mechanical properties of TiAl/Ti2AlNb joint brazed using Ti-27Co eutectic filler metal[J]. Materials & Design,2017,121:176−184 [8] Duarte L,Viana F,Ramos A,et al. Diffusion bonding of gamma-TiAl using modified Ti/Al nanolayers[J]. Journal of alloys and compounds,2012,536:S424−S427 doi: 10.1016/j.jallcom.2011.12.037 [9] Du Z, Zhang K, et al. Microstructure and mechanical properties of vacuum diffusion bonding joints for gamma-TiAl based alloy[J]. Journal of Technology & Science 2018, 150: 96-104. [10] Liu J,Dahmen M,Ventzke V,et al. The effect of heat treatment on crack control and grain refinement in laser beam welded β-solidifying TiAl-based alloy[J]. Intermetallics,2013,40:65−70 doi: 10.1016/j.intermet.2013.04.007 [11] Liu J,Staron P,Riekehr S,et al. In situ study of phase transformations and grain refinement for optimization of laser-beam welding of a TiAl alloy[J]. Intermetallics,2015,62:27−35 doi: 10.1016/j.intermet.2015.03.003 [12] Bird R K,Wallace T A,Sankaran S N. Development of protective coatings for high-temperature metallic materials[J]. Journal of spacecraft and rockets,2004,41(2):213−220 doi: 10.2514/1.9191 [13] Bartolotta P A, Krause D L. Titanium aluminide applications in the high speed civil transport[R]. Gamma Titanium Aluminide. 1999: 1-9 [14] Li Y,Wang H,Han K,et al. Microstructure of Ti-45Al-8.5Nb-0.2W-0.03Y electron beam welding joints[J]. Journal of Materials Processing Technology,2017,250:401−409 doi: 10.1016/j.jmatprotec.2017.07.004 [15] Han K,Wang H,Zhang B,et al. Effect of thermal compensation on microstructure and mechanical properties of electron-beam welded joint for high-Nb containing TiAl/Ti600 alloys[J]. Materials & Design,2017,131(oct.):273−285 [16] Reisgen U,Olschok S,Backhaus A. Electron beam welding of titanium aluminides – Influence of the welding parameters on the weld seam and microstructure[J]. Materialwissenschaft und Werkstofftechnik,2010,41(11):897−907 doi: 10.1002/mawe.201000683 [17] Liu J,Li Y. Influence of partial heating or overall heating technology on X90 grade steel induction bend properties[J]. Mechanical engineer,2014(12):271−273 (刘金生,李玉卓. 局部加热和整体加热技术对 X90 钢级热煨弯管性能的影响[J]. 机械工程师,2014(12):271−273(in chinese) doi: 10.3969/j.issn.1002-2333.2014.12.118 Liu J, Li Y. Influence of partial heating or overall heating technology on X90 grade steel induction bend properties[J]. Mechanical engineer, 2014(12): 271-273 doi: 10.3969/j.issn.1002-2333.2014.12.118 [18] Schwaighofer E,Schloffer M,Schmoelzer T. Influence of Heat Treatments on the Microstructure of a Multi-Phase Titanium Aluminide Alloy[J]. Practical Metallography,2012(3):49 [19] Clemens H,Boeck B,Wallgram W,et al. Experimental studies and thermodynamic simulations of phase transformations in Ti-(41-45) Al-4Nb-1Mo-0.1 B alloys[J]. MRS Online Proceedings Library (OPL),2008,1128:115−120 [20] Liss K-D,Bartels A,Clemens H,et al. In-situ characterization of phase transformations and microstructure evolution in a γ-TiAl based alloy[J]. Structural Aluminides for Elevated Temperature Applications,2008,pp:137−144 [21] Schmoelzer T,Liss K D,Staron P,et al. The Contribution of High‐Energy X‐Rays and Neutrons to Characterization and Development of Intermetallic Titanium Aluminides[J]. Advanced engineering materials,2011,13(8):685−699 doi: 10.1002/adem.201000296 [22] Xu Q,Chaturvedi M C,Richards N L. The role of phase transformation in electron-beam welding of TiAl-based alloys[J]. Metallurgical & Materials Transactions A,1999,30(7):1717−1726 [23] Chen G,Zhang B,Liu W,et al. Distributive characteristic of stress field in electron beam welded joint of TiAl intermetalics plates[J]. Transactiond of the China welding institution,2010,31(1):1−4 (陈国庆,张秉刚,刘伟,等. TiAl金属间化合物电子束焊接头应力场分布特征[J]. 焊接学报,2010,31(1):1−4(in chinese) Chen G, Zhang B, Liu W, et al. Distributive characteristic of stress field in electron beam welded joint of TiAl intermetalics plates[J]. Transactiond of the China welding institution, 2010, 31(1): 1-4 [24] Chen G,Zhang G,Yin Q,et al. Investigation of Cracks During Electron Beam Welding of γ-TiAl Based Alloy[J]. Journal of Materials Processing Technology,2020,283:1−8 [25] Li W,Liu J,Wen S,et al. Crystal orientation, crystallographic texture and phase evolution in the Ti–45Al–2Cr–5Nb alloy processed by selective laser melting[J]. Materials Characterization,2016,113:125−133 doi: 10.1016/j.matchar.2016.01.012 [26] Yi X,Liang Z,Zhang J,et al. Microcrack nucleation and Fracture Model for γ-TiAl Alloy[J]. Chemical Engineering & Machinery,2019(1):41−43 (易湘斌,梁泽芬,张俊喜,等. 一种 γ-TiAl 合金微裂纹成核及断裂模型[J]. 化工机械,2019(1):41−43(in chinese) Yi X, Liang Z, Zhang J, et al. Microcrack nucleation and Fracture Model for γ-TiAl Alloy[J]. Chemical Engineering & Machinery, 2019(1): 41-43 -

首页

首页 登录

登录 注册

注册

下载:

下载: