-

蒸汽喷射器[1]是以高温高压水蒸气作为工作介质,通过拉瓦尔喷嘴加速获得超音速射流,并在吸入室内形成一个低压环境,将被抽气体吸入,通过激波串实现工作蒸汽与被抽蒸汽动量与能量的交换。蒸汽喷射器由于具有结构简单、无运动部件、抽气量巨大等优点,在制冷循环、海水淡化、石油化工等领域被应用广泛[2-3]。

由于蒸汽喷射器的重要作用,因此受到众多学者越来越多的关注。在理论研究方面,Munday等[4]提出了喷射器的引射流体进入混合室是由于工作流体的外轮廓与混合室内壁形成了与喷嘴渐缩段结构相似的假想。Dutton等[5]计算发现喷嘴的马赫数和喷射器面积比会对喷射器的引射系数和压缩比等性能参数造成一定的影响。之后,Eames等[6]提出了因摩擦等因素对喷射器喷嘴以及扩压器内部流体流动时造成能量损失的计算模型。在此基础上,Zhu等[7]对气体动力学建模方法进行了扩展研究,发现主喷嘴出口处的静压大小的设置至关重要,其决定了引射蒸汽壅塞的横截面积的大小。在数值模拟方面,Riffat等[8]首次将计算流体力学(CFD)应用于喷射器性能的预测,使用商业软件来分析选择不同类型制冷剂和具有不同几何形状的主喷嘴对喷射泵性能的影响。在此基础上,Riffat等[9]又以甲醇为工质研究了主喷嘴出口相对位置对喷射器性能的影响,并利用CFD结果设计、建造和测试了一个小型实验喷射器制冷系统。Wu等[10]使用CFD方法发现喷嘴出口直径是对水蒸气喷射泵性能造成影响的最敏感因素。在试验研究方面,Sriveeraku等[11]建立了一个水蒸气喷射泵制冷实验系统,并研究了不同喷嘴几何形状、混合室入口直径和喉部长度对水蒸气喷射泵性能的影响。Chang等[12]通过实验发现,对于大喷嘴面积比,采用花瓣形喷嘴的喷射泵性能优于锥形喷嘴的喷射泵性能。Ruangtrakoon等[13]建立了一个具有1 kW制冷量的喷射泵制冷实验系统,并调查了喷嘴的几何形状对该实验系统性能的影响。Varga等[14]建立了一个5 kW容量的水蒸气喷射泵制冷实验系统,通过在主喷嘴入口处放置一个可移动的主轴控制面积比,可以实现引射系数在0.1~0.5的范围内变化。Karthick等[15]通过改变一次流喷嘴的设计,对低面积比矩形超音速气体喷射器进行了试验研究,以计算性能参数。

尽管目前国内外对于蒸汽喷射器的研究较多[16-17],比如理论建模的改进、喷嘴与扩压器的优化设计、加工工艺的提高等,但对于喷嘴的出口状态对喷射器内部流动以及性能影响的研究仍然较少。Ariafar等[18]发现在混合室压力保持在大约1.3 kPa的情况下,混合射流处于欠膨胀状态,用非平衡湿蒸汽模型进行的CFD模拟也证明了欠膨胀的喷射结构。此外,发现蒸汽喷射器的主喷嘴中的冷凝水会在喷嘴膨胀过程中改变蒸汽射流的特性,影响一次和二次蒸汽流的混合率,从而影响蒸汽喷射器的性能。Li等[19]通过实验研究了不同主喷管发散角(NDAs)和二次流压力下跨临界CO2两相喷射器一次流膨胀特性。结果表明,随着NDA的增大,一次流由欠膨胀状态变为过膨胀状态,一次流膨胀状态对二次流压力不敏感。一次流的过膨胀状态对夹带比有负面影响,当NDA为2.0度时,夹带比最大。Wen等[20]研究了蒸汽喷射器内由欠膨胀流向过膨胀流的流动结构转变。研究表明,欠膨胀流最大马赫数可达4.02,过膨胀流最大马赫数减弱至2.88。在欠膨胀流中,蒸汽在蒸汽喷射器中经历了多次膨胀-压缩过程,导致了大质量液滴的形成和蒸发。在过膨胀流中,蒸汽在离开主喷嘴后被压缩再膨胀,在混合段和恒定段未观察到冷凝过程。欠膨胀流的夹带比从0.25提高到过膨胀流的1.69,而熵损失从欠膨胀流的0.081增加到过膨胀流的0.29。之后,Li等[21]利用CFD方法定义并比较了蒸汽喷射器过膨胀、完全膨胀和欠膨胀状态的异常与正常模式,发现在不同膨胀状态的正常模式下,蒸汽喷射器能保持几乎相同的二次流体质量流量。对不同喷嘴膨胀状态进行了比较。结果表明:欠膨胀状态下,混合室和扩压器内存在较大的流动分离区,导致二次流体质量流量较其他膨胀状态有所下降。Yang等[22]在考虑相变的情况下,分析了主喷嘴对蒸汽喷射器性能的影响。结果表明:在主喷嘴内发生了第一次非平衡冷凝,而欠膨胀超声速流动引起了第二次成核-冷凝过程,使蒸汽喷射器内液体分数达到0.26。此外,面积比的增大导致混合段流动结构由欠膨胀流动向过膨胀流动转变。

基于以上相关的研究发现,尽管目前对于蒸汽喷射器的膨胀状态的研究已有涉及,但大部分的研究均没有将喷嘴的出口状态进行详尽的分类讨论,尤其是忽略了非拉瓦尔喷嘴这一重要的状态。因此,为了进一步完善蒸汽喷射器的膨胀状态的分类,并且对在不同膨胀状态下蒸汽喷射器的内部流动行为及其对蒸汽喷射器性能的影响进行了研究。这项研究对于蒸汽喷射器的运行模式提供了另一个方向,而不仅仅局限于临界模式、亚临界模式和回流模式下的研究,也为今后蒸汽喷射器的设计与优化提供了一定的参考价值。

-

水蒸气喷射器内部流动形式视为可压缩、定常、轴对称形式。对于变密度的流动,首选是N-S方程,同时采用考虑黏性耗散。据此,控制方程可写成如下形式[23]:

质量守恒方程:

动量守恒方程:

能量守恒方程:

其中:

-

Sriveerakul等[24]用Realizable k-ε模型数值计算得到的喷射泵壁面压力分布和不同操作参数下的引射系数与实验值有较好的一致性。针对蒸汽喷射器内部流场,采用Realizable k-ε模型可以更精确地预测圆形射流的传播速度,同时在预测涡旋和高逆压梯度下边界层脱离现象比其它模型表现出更优的性能。因此,本文采用了Realizable k-ε模型,其数学表达式为:

其中:

式中:Gk表示由于速度梯度变化导致的湍动能产生项,Gb表示由于浮力变化生成的湍动能产生项,YM表示的是湍流扩散率增量,C2、C1ε代表常量,σk、σε分别表示k、ε的湍流普朗特数,Sk、Sε为用户自定义项。

-

本文中两个入口处的工作蒸汽和引射气体的速度远远小于喷射器内激波串速度,因此将两个入口的边界条件视为饱和滞止状态。计算域流体介质按理想水蒸气处理,并且前人的研究已经证明水蒸气的密度基于理想气体模型与真实气体所得到的结果相差不大[25],因此,本文采用理想气体模型,水蒸气的相关参数如表1所示。

蒸汽喷射器的工作蒸汽和被抽气体的进口均设置为压力进口,出口设置为压力出口,设定的压力为饱和蒸气压,温度为对应的饱和温度,具体边界条件如表2所示。由湍流强度计算公式:I=0.16*Re(−1/8)(Re为雷诺数),计算可得湍流强度约为2%。喷射器的壁面采用无滑移条件,且视为绝热等熵流动,近壁面处理方法采用加强壁面函数。求解器选择耦合隐式求解器,控制方程中所有的对流项均采用二阶迎风格式进行离散,扩散项采用中心差分格式进行离散,离散系统通过高斯-塞德尔迭代法求解。迭代终止条件如下:

(1)所有残差项均低于设定值(10−4)。

(2)进出口质量流量趋于稳定,且质量流量差低于10−7 kg/s。

(3)监测点的值均趋于稳定。

-

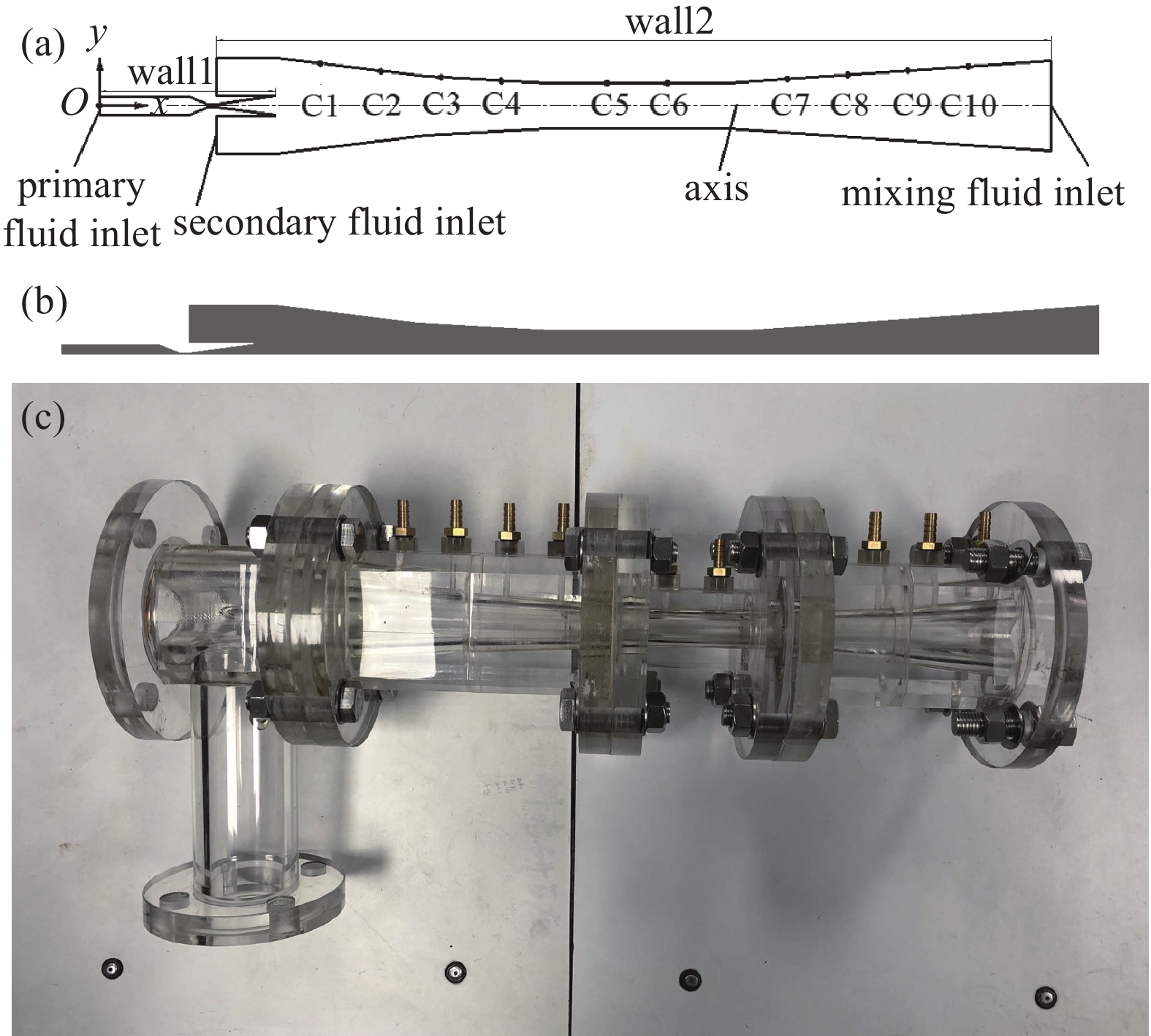

Pianthong等[26]在文献中证明当喷射器采用三维模型和二维模型利用FLUENT软件进行数值计算时,发现喷射器的抽气性能和壁面压力分布情况几乎一致,因此,为了降低计算成本和减少运算时间,本文采用二维轴对称模型(如图1(b)所示),几何尺寸如表3所示。

为了验证数值模拟的准确性与可靠性,作者通过与试验(如图1(c)所示)的壁面压力进行对比分析。在扩压器壁面(Wall2)共布置了10个监测点(如图1(a)所示),各监测点的详细坐标见表4,其中喷射器模型选取拉瓦尔喷嘴的入口(Primary fluid inlet)中心位置为参考坐标原点,流向沿x轴正方向。

-

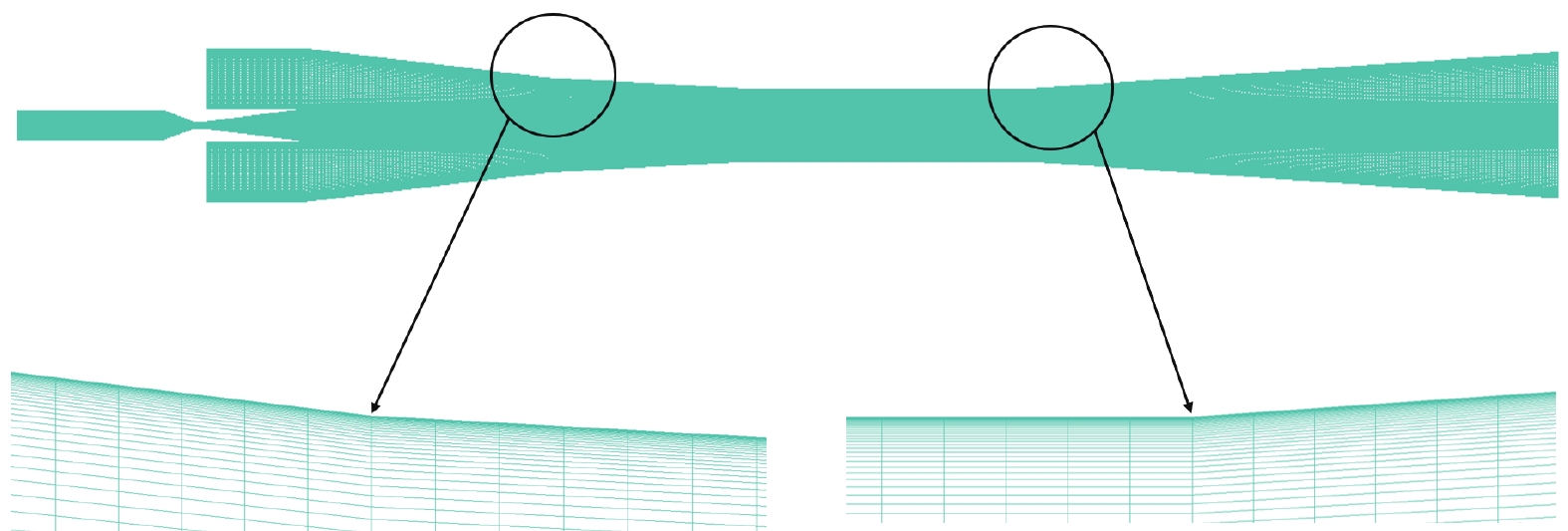

本文选用ICEM CFD对计算域进行结构化网格划分,划分的网格质量均为0.93以上,网格最小角度均大于69°,计算域网格如图2所示。为了进一步提高计算结果的精度以及更好地捕捉壁面流场情况,对速度梯度变化大的扩压器壁面添加了边界层。

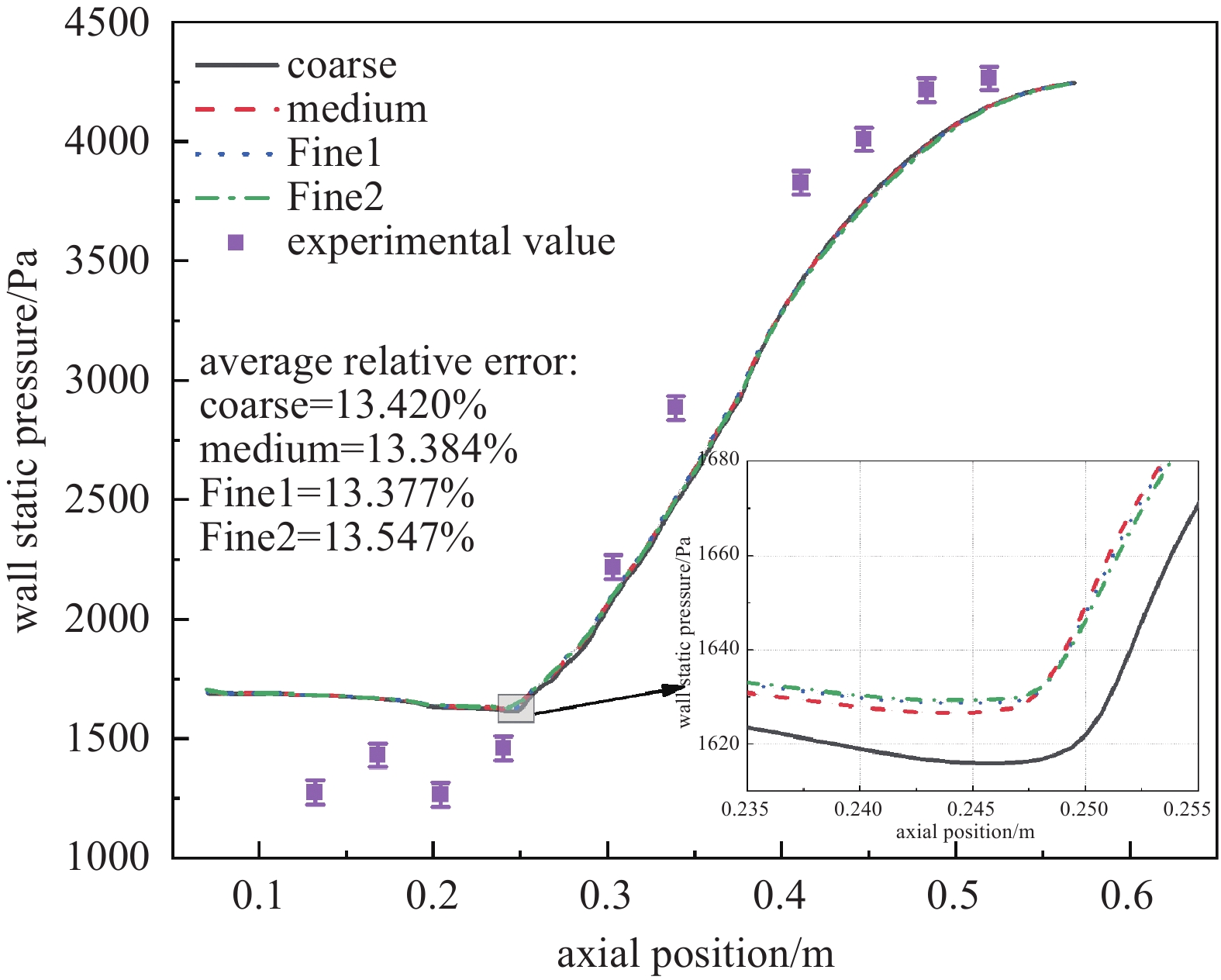

网格无关性验证指的是当改变网格数量,观察模拟结果的变化情况,若计算结果的浮动在允许的范围内,即可认为网格具有无关性。在模拟计算时,需要将计算域离散成一个个的网格单元,一般偏微分方程都是先计算网格节点上的物理值,之后再通过插值的方法求解节点间的物理量。因此,理论上网格单元划分得越密集,节点越多,计算精度越高。然而,网格数量越多,计算时间与成本相应增加,同时,计算过程中的浮点运算造成的累积误差会相应增加,可能导致计算结果与实际值形成较大偏差。因此,为了降低网格尺寸、数量以及计算成本对蒸汽喷射器模拟结果的影响,本文采用了四种不同密度的网格(分别是Coarse-29529,Medium-46402,Fine1-66412,Fine2-84120)模拟得到扩压器壁面静压分布情况,并且与试验结果进行对比分析。结果表明(图3所示):不同网格密度的壁面静压分布趋势基本一致,并且当网格数量为66412时与试验测量值的相对误差最小,因此,在兼顾模拟结果的准确性与计算成本的前提下,本文最终选用网格数66412的模型进行计算。

-

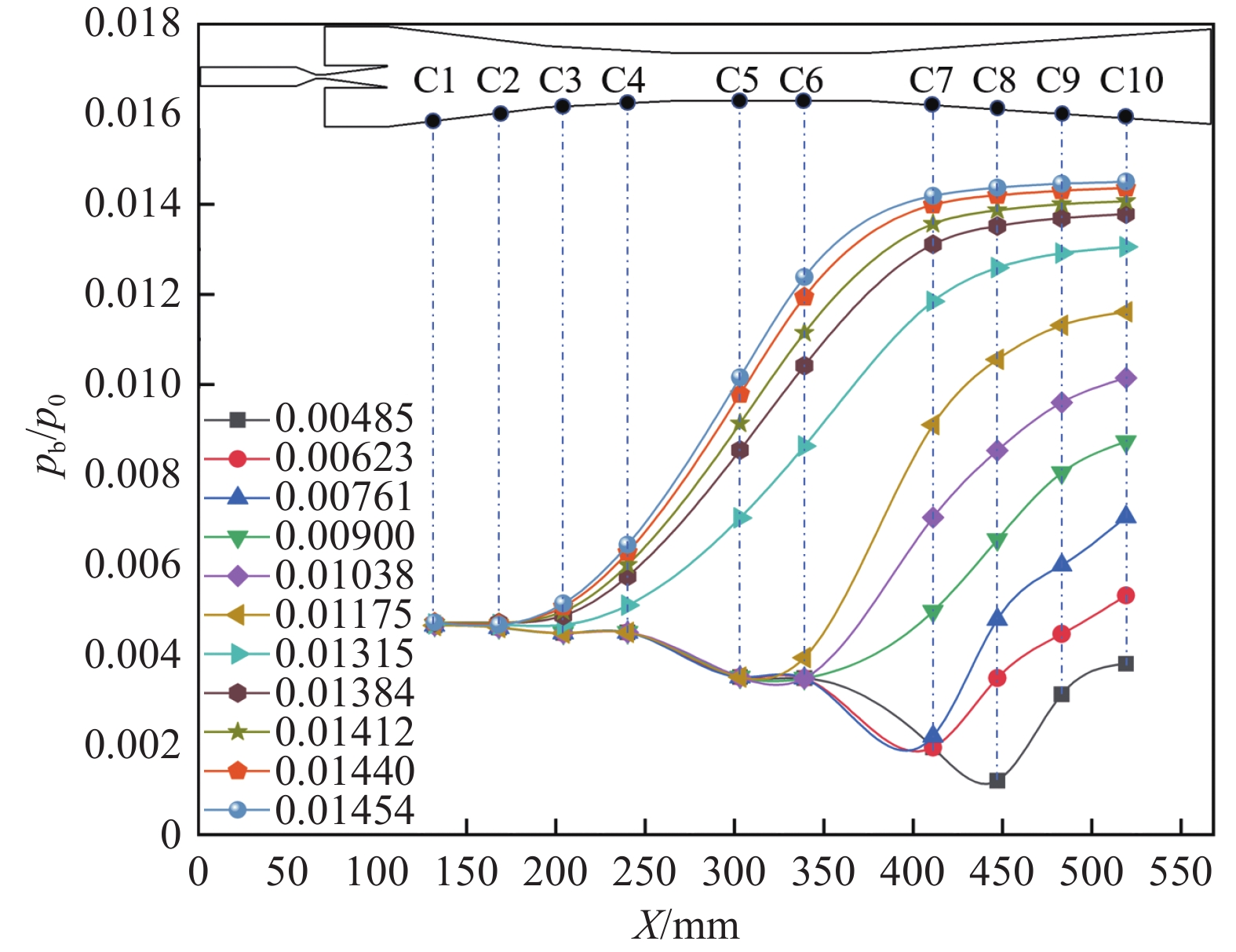

在进行数值模拟时工作流体压力p0(361190 Pa)与引射流体压力pB(1705 Pa)保持恒定,通过调节背压(pb)使得喷射器内部流场结构发生改变。图4所示为随pb/p0变化的壁面沿程压力分布曲线,横坐标为沿来流方向的实际坐标值,纵坐标为沿程壁面静压比来流总压的无因次值。当pb/p0>0.01315时壁面静压分布趋势基本一致,激波串主要集中于扩压器渐缩段,渐扩段无激波串,因此壁面静压在扩压器喉部过渡呈现逐渐上升趋势。当0.00900<pb/p0<0.01315时壁面静压在扩压器渐缩段和喉部有小幅度下降,这是由于背压已达到临界值,在喉部出现“壅塞”现象。当pb/p0<0.00900时壁面静压在扩压器喉部与渐扩段继续减小,这是由于喷射器背压的进一步降低导致激波串在渐扩段继续膨胀加速。综上可以发现随着pb/p0逐渐降低,斜激波串逐渐向喷射器下游移动,并且虽然跨过激波串区域的压升起始点不同,但压升曲线的趋势几乎相同,而与背压比的大小无关。

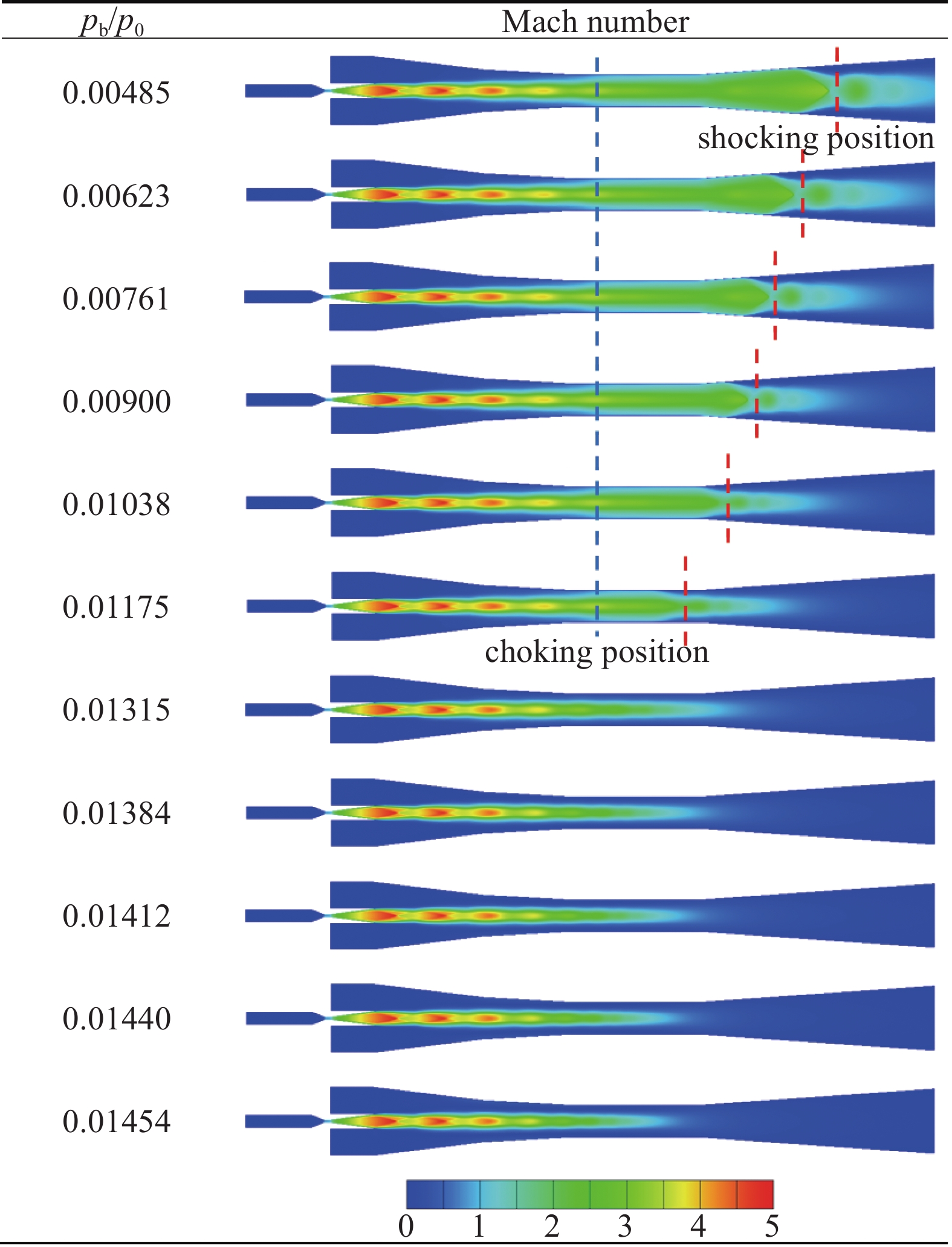

如图5所示为不同背压下喷射器马赫数分布云图,当pb/p0≤0.01175时,随着背压的逐渐增大,激波串与激波(Shocking position,红虚线)由于进出口压差的增大逐渐向上游移动,然而背压的变化对扩压器喉部的壅塞位置(Choking position,蓝虚线)以及射流核的形态特征没有影响,这是由于当正激波存在时,背压的变化无法通过超音速流体对上游流体产生扰动。当pb/p0>0.01175时,随着背压的逐渐增大,主流体逐渐被压缩向上游移动,壅塞现象随之消失。

当工作蒸汽压力为361190 Pa,引射蒸汽压力为1705 Pa,如图6所示为不同背压下蒸汽喷射器的引射系数(Entrainment ratio)的变化,发现当pb<4245 Pa时引射系数基本保持在0.75左右,蒸汽喷射器处于“临界模式”(Critical mode),当4245 Pa<pb<5235 Pa时引射系数随着背压的增大逐渐从0.75降低至0,此时喷射器处于“亚临界模式”(Subcritical mode)。因此,喷射器的临界背压即为4245 Pa(Critical point)。当pb>5235 Pa时引射系数为负数,说明此时喷射器已产生回流,即喷射器处于“回流模式”(Malfunction mode)。

-

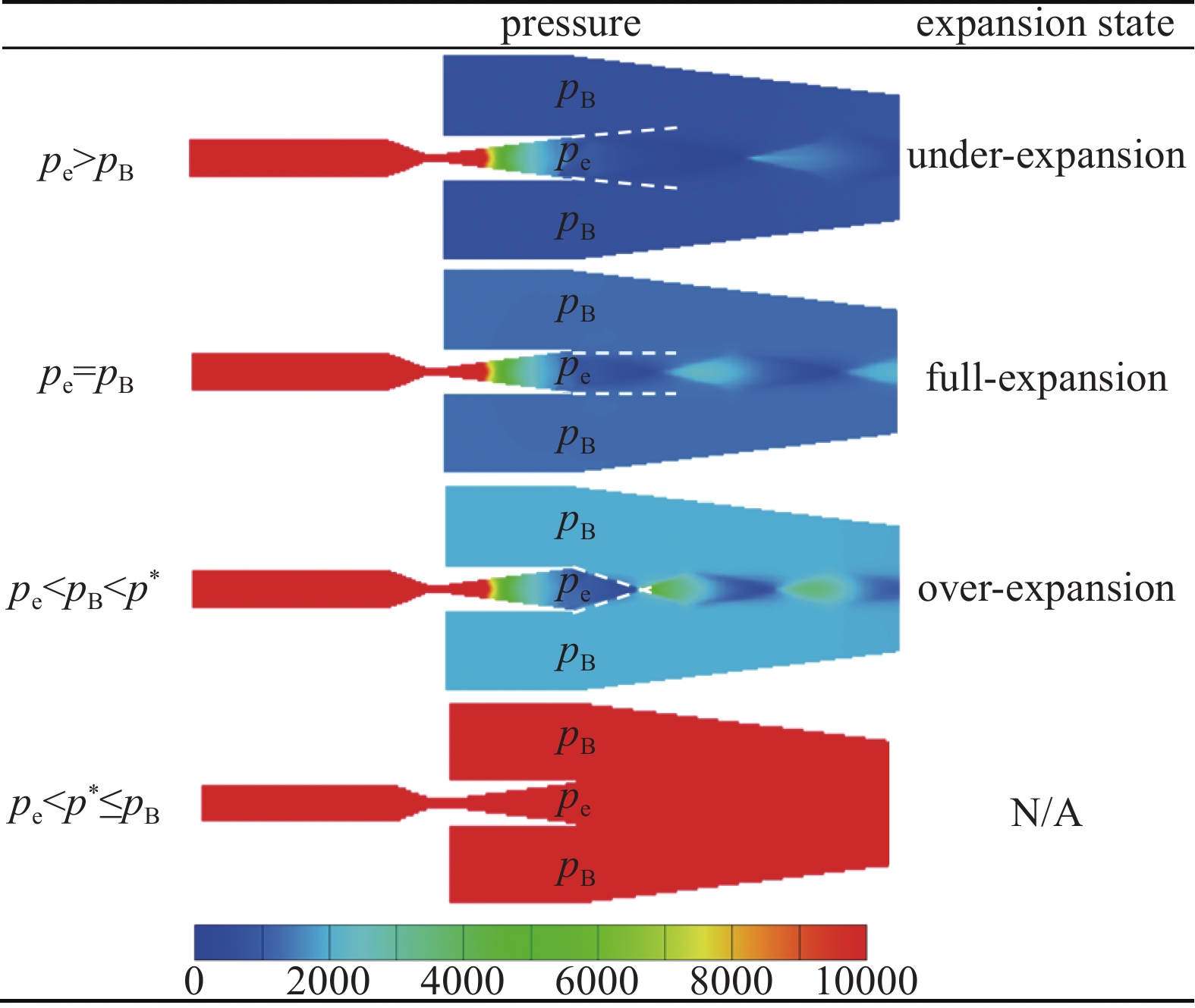

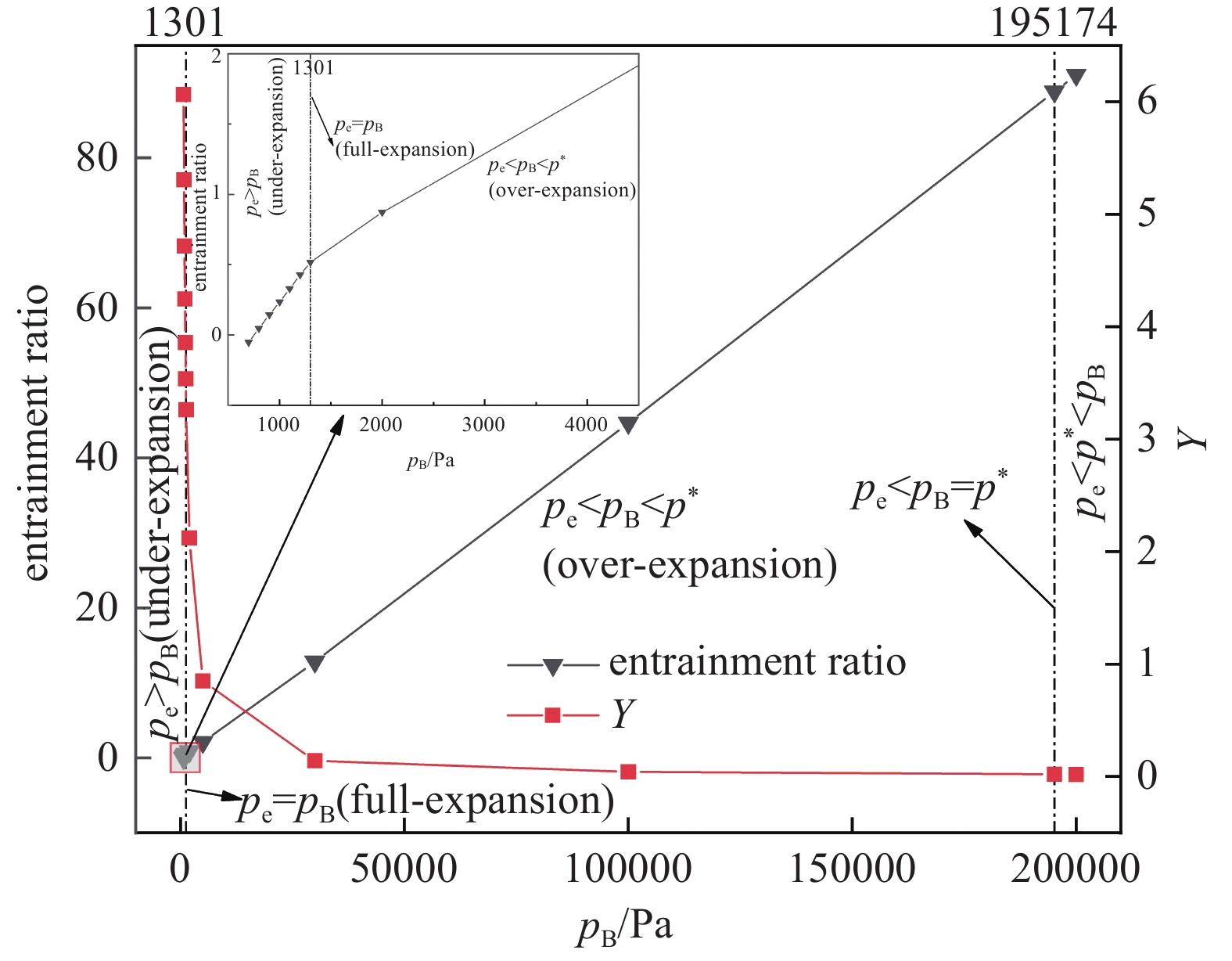

如图7所示,pe为喷嘴出口压力,pB为引射蒸汽压力,p*为临界压强。在背压保持恒定的条件下(4245 Pa),当pe>pB时喷嘴出口状态为欠膨胀(Under-expansion);当pe=pB时喷嘴出口状态为完全膨胀(Full-expansion);当pe<pB<p*时喷嘴工作状态为过膨胀(Over-expansion);当pe<p*≤pB时此时喷嘴已不再是拉瓦尔喷嘴。

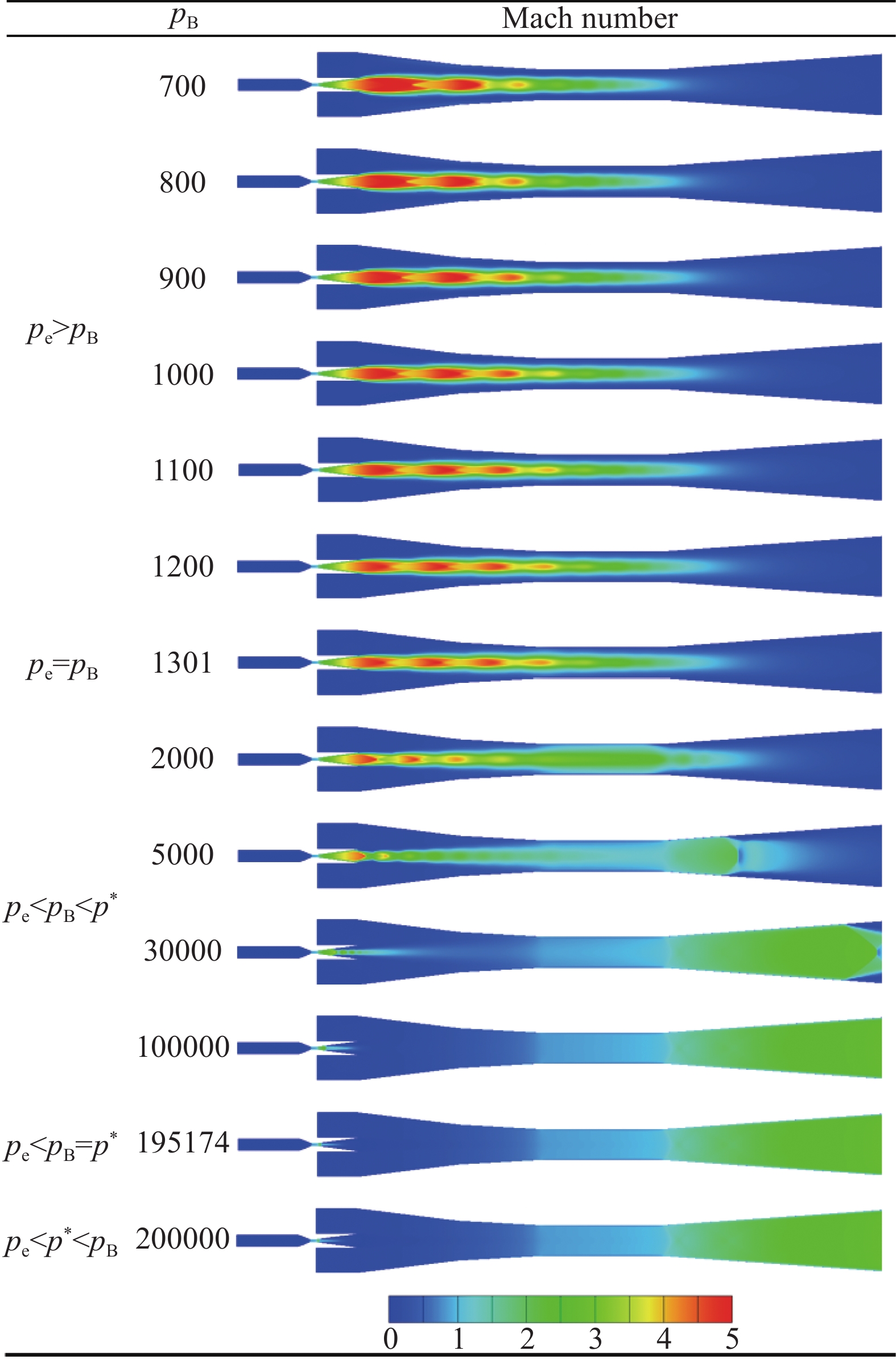

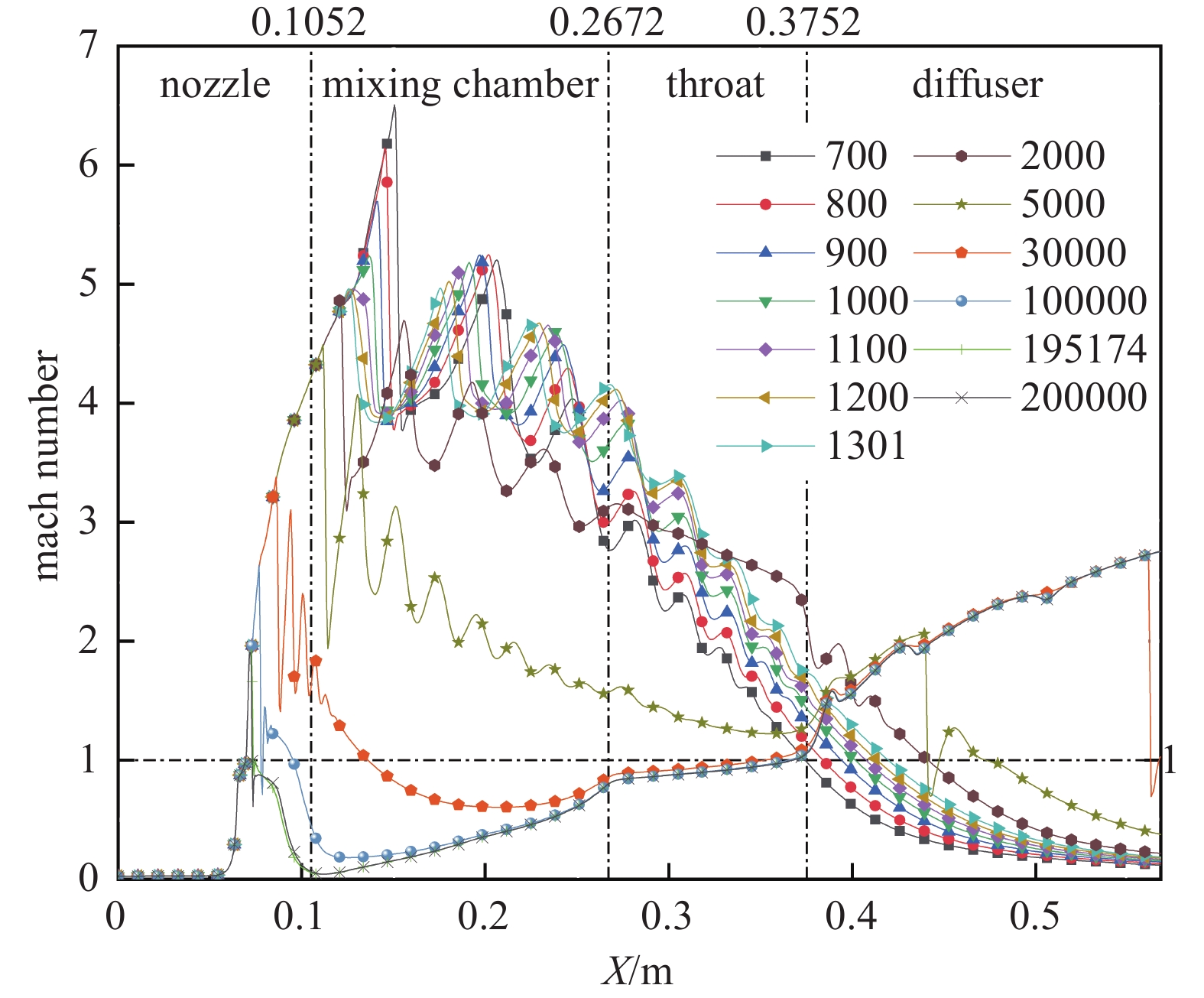

如图8所示为不同引射压力下的马赫数分布云图,发现当pe>pB时喷嘴运行工况处于欠膨胀状态,并且随着引射压力的增大,激波串由于膨胀波的减小能量损耗较小,因此激波串长度随之增加。当pe=pB时喷嘴运行工况处于完全膨胀状态,此时在扩压器喉部开始出现壅塞现象。当pe<pB<p*时喷嘴运行工况处于过膨胀状态,此时扩压器喉部开始出现明显的壅塞现象,但随着引射压力的不断增大,工作蒸汽夹带性能逐渐减弱,因此激波串长度不断减小,正激波也不断向喷射器的出口处移动。当pe<p*≤pB时喷嘴几乎没有激波串结构。

图9所示为不同引射压力下蒸汽喷射器中心轴线的马赫数分布曲线,发现当700 Pa≤pe≤1301 Pa(pe≥pB,欠膨胀/完全膨胀状态)时随着引射压力的增大,马赫数分布趋势基本一致。当pe=2000 Pa(pe<pB<p*,过膨胀状态)时马赫数均值、射流核数量以及激波串长度均有所减小。此时在扩压器喉部的马赫数逐渐趋于平稳,说明喉部出现壅塞现象,并且在喉部与扩压器的扩散段的交接处出现正激波。当pe=5000 Pa(pe<pB<p*,过膨胀状态)时马赫数均值、射流核数量以及激波串长度均进一步减小,由于引射压力的增大,正激波强度增大,其位置也进一步向扩压器的扩散段出口移动。当pe=30000 Pa(pe<pB<p*,过膨胀状态)时激波串主要集中于喷嘴,并且从混合室开始超声速流动逐渐过渡为亚声速流动,直至扩压器喉部均为亚声速流动,当亚声速流动至扩压器扩散段时断面增大,因此再次出现超声速流直至在喷射器出口附近出现正激波。当pe=100000 Pa(pe<pB<p*,过膨胀状态)时激波串进一步向喷嘴上游移动,并且从喷嘴渐扩段开始超声速流降为亚声速流,相比于30000 Pa有更低的亚声速流,此时由于引射压力较大,在扩压器下游已不存在正激波。当pe=195174 Pa(pe<p*≤pB,非拉瓦尔喷嘴状态)喷嘴内已无激波串,从喷嘴至扩压器喉部几乎均为亚声速流。

由此可知,不同的膨胀状态由于一次流与二次流能量交换的不同,激波串的形态因此也发生变化。在过膨胀状态下由于引射压力的增大,导致喷嘴出口无法产生一个低压环境,二次流不能达到超音速。

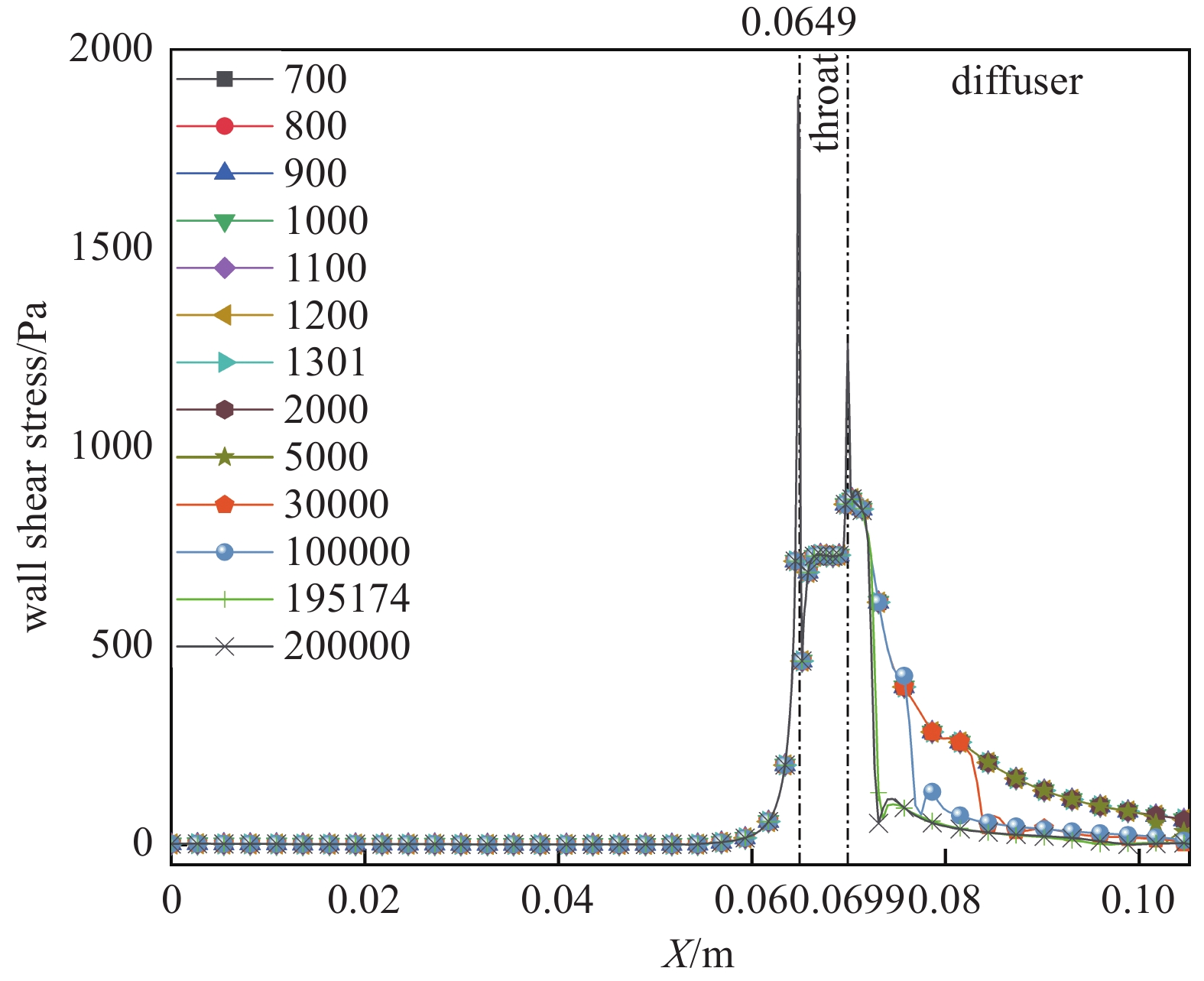

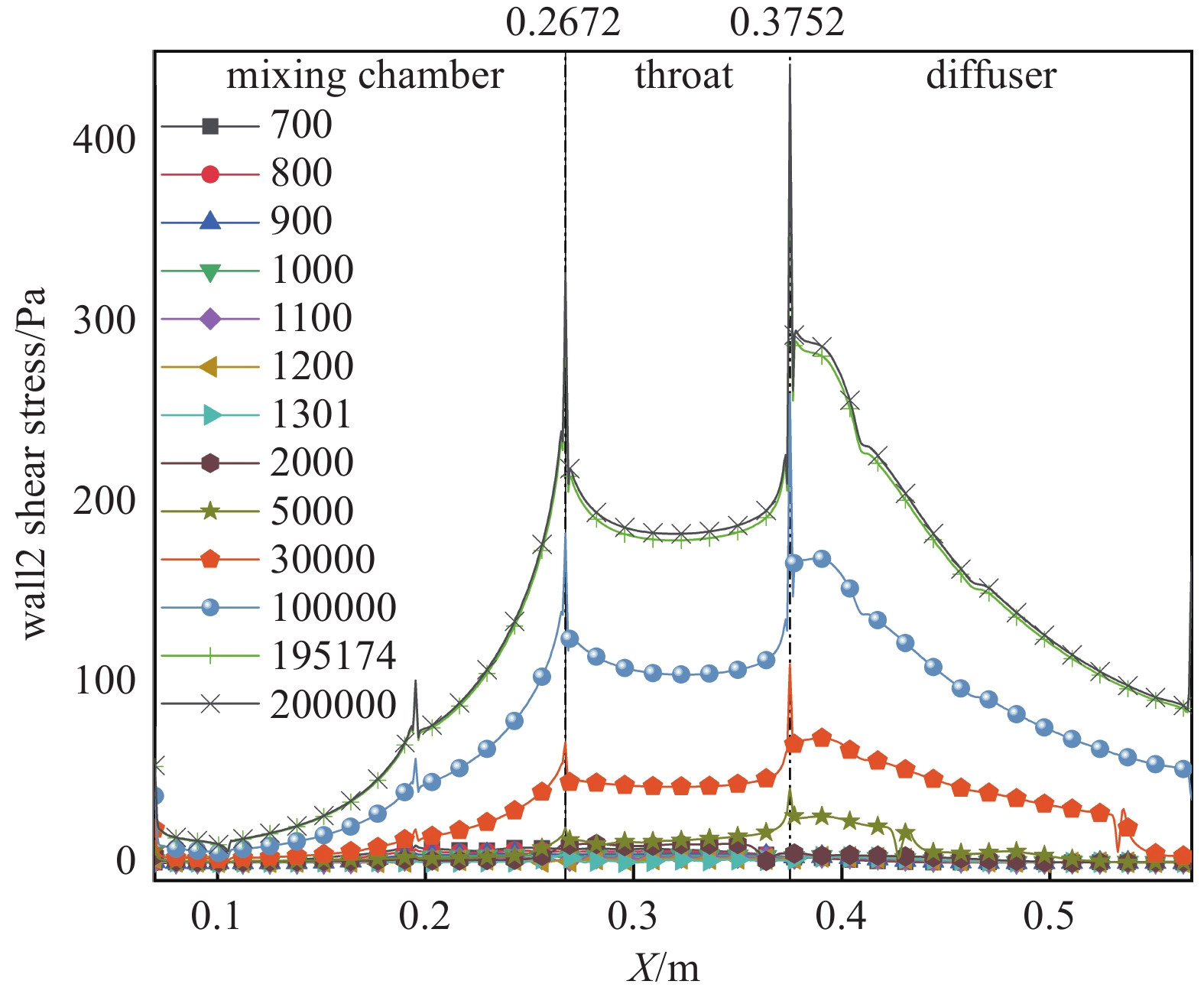

图10为喷嘴壁面剪切力曲线图,发现从喷嘴入口至喉部的壁面剪切应力变化趋势基本一致,其中在喷嘴喉部的进、出口分别有两个跃迁峰值,这是由于从喷嘴渐缩段至喉部以及从喉部至喷嘴渐扩段的断面产生变化,蒸汽速度突然增加导致壁面剪切力的增大。图11为扩压器壁面剪切力曲线图,当700 Pa≤pe≤1301 Pa(pe≥pB欠膨胀/完全膨胀)时扩压器壁面剪切力几乎为0。当pe>1301 Pa(pe<pB,过膨胀状态)时扩压器壁面剪切力变化趋势基本一致,并且在扩压器的喉部进出口剪切应力出现跃迁现象,其中第一个跃迁是由于亚声速流经过收缩断面减压增速,第二个跃迁是由于超声速流经过渐扩断面减压增速,并且随着引射压力的增大两个突变峰值也不断增大,然而当pe≥195174 Pa(pe<p*≤pB,非拉瓦尔喷嘴状态)时壁面剪切力不再变化,这是由于引射蒸汽压力的增大导致扩压器内已完全充满引射蒸汽,即蒸汽量已饱和。

蒸汽喷射器在运行时不仅要考虑引射系数反映的抽气能力和效率,而且要兼顾压缩比反映的排气能力以及获得的真空度。图12所示为在不同引射压力下蒸汽喷射器的引射系数与压缩比(Y)的变化曲线,发现随着引射压力的增大引射系数随之增大,而压缩比随之减小,并且在pe=pB(完全膨胀状态)附近压缩比急剧减小,在pe<pB区域由于引射压力较大压缩比逐渐趋于0。在背压一定的情况下,引射系数越大,压缩比越小。此外,发现在欠膨胀区域虽然压缩比较大易于蒸汽喷射器排气与抽真空,而引射系数过小,即夹带性能较低。与欠膨胀区域完全相反,当处于pe<p*≤pB(非拉瓦尔喷嘴状态)区域时引射系数极大,而压缩比几乎为0,即排气能力与获得真空度能力太低,而处于pe=pB(完全膨胀状态)与pe<pB<p*(过膨胀状态)区域时,蒸汽喷射器不仅引射系数较大,而且具有一定的压缩比,并且最优运行工况处于过膨胀区域。此外,完全膨胀区域仅为一个点。

-

本文主要采用数值模拟的方法研究在不同膨胀状态下的流场结构及其对水蒸汽喷射器性能的影响,从而得出了以下结论:

(1)通过改变二次流压力的方法,不仅可以快捷获取完全膨胀的工况条件,而且可以有效将喷嘴出口状态进行分类。

(2)创新性地将喷嘴的出口状态划分为四种状态:欠膨胀状态、完全膨胀状态、过膨胀状态以及非拉瓦尔喷嘴状态。此外,完全膨胀状态是一个点值。

(3)随着背压比逐渐降低,斜激波串逐渐向喷射器下游移动,并且虽然跨过激波串区域的压升起始点不同,但压升曲线的趋势几乎相同,而与背压比大小无关。

(3)喷嘴只有处于完全膨胀与部分过膨胀工况时才出现壅塞现象,并且在扩压器喉部与渐扩段出现正激波。此外,引射压力对于喷嘴壁面剪切应力的影响远远小于对扩压器的影响。

(4)在一定背压条件下,水蒸气喷射器的引射系数与压缩比的关系呈现负相关,即引射系数越大压缩比越小。因此,在兼顾水蒸气喷射器的抽气能力、效率、排气能力以及获得真空度能力的同时,发现最优工况点位于过膨胀区域。

综上分析,本文从喷嘴膨胀状态的角度对蒸汽喷射器的内部流场及其性能进行的研究,为蒸汽喷射器的研究提供了新的思路,也为今后蒸汽喷射器的设计与优化提供了一定的参考价值。

喷嘴出口状态对水蒸汽喷射器流动行为及其性能的影响

Numerical Investigation of the Nozzle Exit State and Its Effect on the Performance of the Steam Ejector

-

摘要: 水蒸气喷射器作为一种结构简单、运行稳定的真空获得设备,其内部流动过程十分复杂。目前关于蒸汽喷射器的研究已较为完善,然而对于蒸汽喷射器的膨胀状态的研究很少涉及。为了进一步完善蒸汽喷射器的膨胀状态的分类,并且对在不同膨胀状态下蒸汽喷射器的内部流动行为及其对蒸汽喷射器性能的影响进行研究。文章以数值模拟技术为主要研究方法,研究了蒸汽喷射器喷嘴不同出口状态的流场结构及其对水蒸气喷射器性能的影响。结果表明:喷嘴的运行状态可分为欠膨胀状态、完全膨胀状态、过膨胀状态以及非拉瓦尔喷嘴状态,并且引射压力的变化对扩压器壁面剪切应力的影响远远大于喷嘴。在兼顾水蒸气喷射器的抽气能力、效率、排气能力以及获得真空度能力的同时,蒸汽喷射器在完全膨胀区域与过膨胀区域运行时可以获得较高的引射系数和压缩比,并且在过膨胀区域内具有最优的工况条件。此外,完全膨胀区域仅为一个点值。Abstract: As a simple and stable vacuum acquisition device, the internal flow process of the steam ejector is very complicated. At present, the research on the steam ejector has been relatively perfect, but the research on the expansion state of the steam ejector is rarely involved. To further improve the classification of the expansion state, the internal flow behavior of the steam ejector under different expansion states and its influence on the performance of the steam ejector are studied. In this paper, the CFD method is used as the main research method to study the flow field structure of different nozzle exit states and its influence on the performance of the steam ejector. The results show that the nozzle exit state can be divided into under-expanded state, full-expanded state, over-expanded state and non-Laval nozzle state, and the change of the secondary fluid pressure has a greater influence on the wall shear stress of the ejector than that of the nozzle. While taking into account the pumping capacity, efficiency, exhaust capacity and vacuum capacity of the steam ejector, the steam ejector can obtain a higher entrainment ratio and compression ratio in the full-expanded zone and over-expanded zone, and there is an optimal working condition in the over-expanded zone. In addition, the full-expanded zone is only a point value.

-

Key words:

- Nozzle /

- Steam ejector /

- Expansion state /

- Numerical simulation .

-

-

表 1 水蒸气的属性

Table 1. Properties of the steam

Property Value 密度 Ideal Gas Model 动力粘度 Sutherland 热导率 0.0261 W/m·K 比热容 2014.00 J/kg·K 分子量 18.01534 kg/kmol 表 2 边界条件

Table 2. Boundary conditions

Property Saturation pressure/Pa Temperature/℃ Primary fluid inlet 361190 140 Secondary fluid inlet - - Mixing fluid outlet 4245 30 表 3 蒸汽喷射器的几何尺寸

Table 3. Geometric dimensions of the steam ejector

参数 尺寸/mm 喷嘴进口直径 10.78 喷嘴渐缩段长度 11 喷嘴喉部直径 2.3 喷嘴喉部长度 5 喷嘴渐扩段长度 35.3 喷嘴出口直径 11.6 喷嘴出口至扩压器进口距离 0 扩压器进口直径 57 扩压器渐缩段长度 162 扩压器喉部直径 27 扩压器喉部长度 108 扩压器渐扩段长度 193 扩压器出口直径 54 表 4 监测点坐标

Table 4. Monitoring point coordinates

编号 C1 C2 C3 C4 C5 坐标/mm (132.2, 25.2) (168.2, 20.8) (204.2, 17) (240.2, 15) (303.2, 13.5) 编号 C6 C7 C8 C9 C10 坐标/mm (339.2, 13.5) (411.2, 16.02) (447.2, 18.54) (483.2, 21.05) (519.2, 23.57) -

[1] Е. R. 索科洛夫, Н. М. 津格尔. 喷射器[M]. 黄秋云, 译. 北京: 科学出版社, 1977: 8-10 Skolov E R, Zinger H M. Ejector[M]. Huang Q Y, trans. Beijing: Science Press, 1977: 8-10 [2] Haghparast P,Sorin M V,Nesreddine H. The impact of internal ejector working characteristics and geometry on the performance of a refrigeration cycle[J]. Energy,2018,162:728−743 doi: 10.1016/j.energy.2018.08.017 [3] Li H,Wang X D,Huang H L,et al. Numerical study on the effect of superheat on the steam ejector internal flow and entropy generation for MED-TVC desalination system[J]. Desalination,2022,537:115874 doi: 10.1016/j.desal.2022.115874 [4] Munday J T,Bagster D F. A new ejector theory applied to steam jet refrigeration[J]. Industrial & Engineering Chemistry Process Design and Development,1977,16(4):442−449 [5] Dutton J C,Carroll B F. Limitation of ejector performance due to exit choking[J]. Journal of Fluids Engineering,1988,110(1):91−93 doi: 10.1115/1.3243516 [6] Eames I W,Aphornratana S,Haider H. A theoretical and experimental study of a small-scale steam jet refrigerator[J]. International Journal of Refrigeration,1995,18(6):378−386 doi: 10.1016/0140-7007(95)98160-M [7] Zhu Y H,Cai W J,Wen C Y,et al. Simplified ejector model for control and optimization[J]. Energy Conversion and Management,2008,49(6):1424−1432 doi: 10.1016/j.enconman.2007.12.025 [8] Riffat S B,Gan G,Smith S. Computational fluid dynamics applied to ejector heat pumps[J]. Applied Thermal Engineering,1996,16(4):291−297 doi: 10.1016/1359-4311(95)00033-X [9] Riffat S B,Omer S A. CFD modelling and experimental investigation of an ejector refrigeration system using methanol as the working fluid[J]. International Journal of Energy Research,2001,25(2):115−128 doi: 10.1002/er.666 [10] Wu Y F,Zhao H X,Zhang C Q,et al. Optimization analysis of structure parameters of steam ejector based on CFD and orthogonal test[J]. Energy,2018,151:79−93 doi: 10.1016/j.energy.2018.03.041 [11] Sriveerakul T,Aphornratana S,Chunnanond K. Performance prediction of steam ejector using computational fluid dynamics: Part 2. Flow structure of a steam ejector influenced by operating pressures and geometries[J]. International Journal of Thermal Sciences,2007,46(8):823−833 doi: 10.1016/j.ijthermalsci.2006.10.012 [12] Chang Y J,Chen Y M. Enhancement of a steam-jet refrigerator using a novel application of the petal nozzle[J]. Experimental Thermal and Fluid Science,2000,22(3-4):203−211 doi: 10.1016/S0894-1777(00)00028-5 [13] Ruangtrakoon N,Aphornratana S,Sriveerakul T. Experimental studies of a steam jet refrigeration cycle: effect of the primary nozzle geometries to system performance[J]. Experimental Thermal and Fluid Science,2011,35(4):676−683 doi: 10.1016/j.expthermflusci.2011.01.001 [14] Varga S,Oliveira A C,Ma X L,et al. Experimental and numerical analysis of a variable area ratio steam ejector[J]. International Journal of Refrigeration,2011,34(7):1668−1675 doi: 10.1016/j.ijrefrig.2010.12.020 [15] Karthick S K,Rao S M V,Jagadeesh G,et al. Experimental parametric studies on the performance and mixing characteristics of a low area ratio rectangular supersonic gaseous ejector by varying the secondary flow rate[J]. Energy,2018,161:832−845 doi: 10.1016/j.energy.2018.07.135 [16] Zhang G, Zang H, Ma X, et al. Performance optimization experiment of supersonic steam jet pump based on nano-tracerbased planar laser scattering[C]//Proceedings of the VASSCAA-10 & CVS, 2021 [17] Ma X, Zhang G, Wang X. Analysis of the influence of operating parameters on the optimal structure of steam ejector based on multi-parameter analysis[C]//Proceedings of the VASSCAA-10 & CVS, 2021 [18] Ariafar K,Cochrane T,Malpress R,et al. Pitot and static pressure measurement and CFD simulation of a co-flowing steam jet[J]. Experimental Thermal and Fluid Science,2018,97:36−47 doi: 10.1016/j.expthermflusci.2018.04.004 [19] Li Y F,Deng J Q,Ma L. Experimental study on the primary flow expansion characteristics in transcritical CO2 two-phase ejectors with different primary nozzle diverging angles[J]. Energy,2019,186:115839 doi: 10.1016/j.energy.2019.07.169 [20] Wen C,Gong L,Ding H B,et al. Steam ejector performance considering phase transition for multi-effect distillation with thermal vapour compression (MED-TVC) desalination system[J]. Applied Energy,2020,279:115831 doi: 10.1016/j.apenergy.2020.115831 [21] Li H,Wang X D,Ning J X,et al. Numerical investigation of the nozzle expansion state and its effect on the performance of the steam ejector based on ideal gas model[J]. Applied Thermal Engineering,2021,199:117509 doi: 10.1016/j.applthermaleng.2021.117509 [22] Yang Y,Karvounis N,Walther J H,et al. Effect of area ratio of the primary nozzle on steam ejector performance considering nonequilibrium condensations[J]. Energy,2021,237:121483 doi: 10.1016/j.energy.2021.121483 [23] Faber T. Fluid dynamics for physicists[M]. Cambridge: Cambridge University Press, 1995 [24] Sriveerakul T,Aphornratana S,Chunnanond K. Performance prediction of steam ejector using computational fluid dynamics: Part 1. Validation of the CFD results[J]. International Journal of Thermal Sciences,2007,46(8):812−822 doi: 10.1016/j.ijthermalsci.2006.10.014 [25] Aphomratana S. Theoretical and experimental investigation of a combined ejector-absorption refrigerator[D]. Sheffield: University of Sheffield, 1995 [26] Pianthong K,Seehanam W,Behnia M,et al. Investigation and improvement of ejector refrigeration system using computational fluid dynamics technique[J]. Energy Conversion and Management,2007,48(9):2556−2564 doi: 10.1016/j.enconman.2007.03.021 -

首页

首页 登录

登录 注册

注册

下载:

下载: