-

铜/石墨复合材料既保留了金属铜基本的优良性能,又提高了润滑性和耐磨性[1-2]。因铜基体的存在,其具有优良的传导性能,而石墨的加入,又提高了其润滑性。铜的密度为8.92×103 kg/m3,屈服强度σ0.2为33.3 MPa[3]。作为基体,铜的性能密切关联着复合体的基本物理、力学性能。

近年来国内外对铜/石墨复合材料的热性能研究方面开展了一些工作。例如,文献[4]将天然鳞片石墨进行定向排布,所得铜基复合材料在石墨片层方向的平面导热系数明显高于垂直方向上的。Lee等[5]先在石墨片表面沉积铜,以改善石墨与铜基体之间的界面结合,然后通过火花等离子体将复合材料烧结。Cu含量在20%~60%之间变化,其中石墨含量40%的铜/石墨复合材料热导率达到最高。Liu等[6]以铜粉和40~300目的改性镀铜石墨片为原料制备了一种铜基复合材料,发现当石墨薄片的等效粒径为292 μm时,复合样品的热导率最高。Wang等[7]研究了10%~40%石墨体积分数对铜/石墨复合材料导热系数的影响,发现该指标随着石墨含量增加而降低;同时在−196℃~+200℃的温度范围内研究了热循环对其热性能的影响,指出热循环导致导热系数的阶段性降低。

在碳石墨复合铜基材料的力学强度方面,研究者们也做了大量的工作。短碳纤维增强铜复合材料以及碳纳米增强相复合体的力学性能并不理想[8-9]。用石墨烯进行复合虽然获得了较好的力学性能,但原料成本和制备工艺成本都较高[10-13]。采用石墨颗粒进行复合而增强,则不但制备工艺简单、高效,而且成本也较低[14-15]。因此,该类润滑耐磨复合材料一直受到行内的高度重视和广泛关注,近些年来仍然得到了大量的研究[16-20]。研究发现[1],铜基复合材料中的石墨颗粒越小,铜基体受到的割裂作用越大,对烧结体力学性能的降低越多。通过在石墨表面附加过渡层的方式,可以强化界面结合以改善复合体的力学性能[21]。加入第三相,也可改善铜/石墨复合体的力学性能[2]。当然,这些方法也增加了制备工艺的操作难度以及复合材料的生产成本。

在摩擦性能研究方面,首先是采用粉末冶金技术制备铜基复合材料,发现复合体的摩擦系数随石墨含量增多而降低[22]。也有铜−石墨复合材料研究结果显示,当石墨含量达到一定值时,复合体摩擦系数趋于平稳[23]。文献[24]则选用Al2O3弥散强化铜粉和铜包石墨粉为原料,采用真空烧结法制备了铜基石墨自润滑材料,获得的最小摩擦系数为0.13。近年来,对铜/石墨复合材料摩擦性能的研究也在不断推进。例如,Xu等[25]在铜基体中加入团簇石墨的工作,所得复合体表现出优异的力学性能:当石墨团簇含量为5%wt时,冲击韧性可达4.8 J/cm2;在25 N的负载下,5%wt石墨复合体摩擦系数最小达到0.184。

在本文中,作者基于本组前期在工艺方面的基础性研究[26],进一步尝试获得热导率、压缩强度和摩擦系数等基本指标均符合使用要求的优质耐磨润滑铜基复合材料。本工作研制的铜/石墨复合体,由于其能够获得的强度和摩擦性能指标,在需要承受一定载荷条件下的动态密封等场合具有潜在的应用前景。同时,该工作也突破了以往集中于添加相为较小的微米纳米级尺度的研究(粒度一般小于100 μm),大大拓宽了添加相的尺度范围。

-

本文在常规粉末冶金工艺的基础上,按照混粉、压制、真空烧结等主要步骤进行相应的改进。采用325目(粒度约为30 μm)的铜粉和10、32、100目等3个粒级(粒度分别为1500 μm、720 μm和120 μm)的石墨颗粒,制备石墨粒度较大的铜/石墨复合材料[26]。本工作尝试以低成本的简便方法获得复合制品,制备工艺参数见下表1。

-

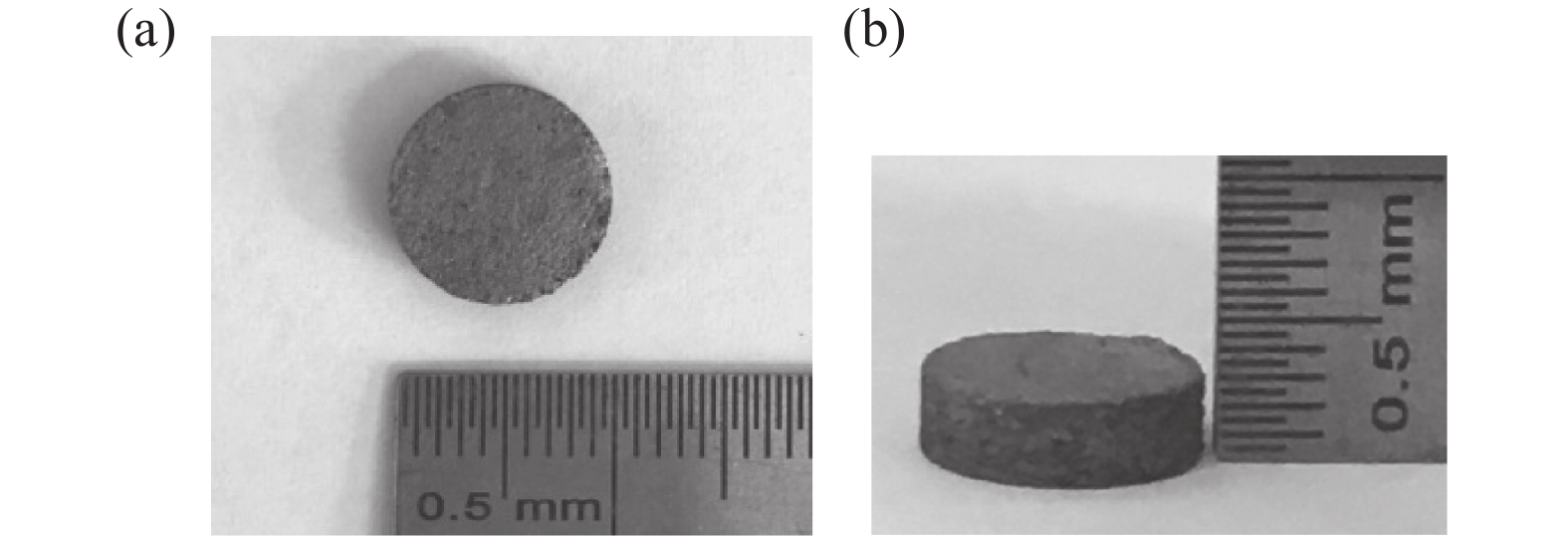

热导率不仅表现了材料的导热散热性能,同时也能反应复合材料两相的界面情况。本文中采用德国NETZSCH LFA-447激光导热分析仪测出样品的热扩散系数,再由此计算得出铜石墨复合样品的热导率。本实验测试热导率的试样为尺寸Φ10 mm×3 mm的圆板(图1)。

压缩性能是材料非常重要的基本力学性能,其与原料和烧结工艺有关。本工作采用WDW 3020电子万能试验机测试样品的抗压强度,加压速度为1 mm/s。抗压强度对应于样品压缩曲线上的第一个极大值。因为该复合样品以铜为基体,没有明显的屈服平台,所以还测量其规定非比例压缩强度Rp0.2(为规定的引伸计标距0.2%时的应力),以此来判断样品发生塑性变形时所受的压力大小。按照国标GB/T7314-2005制作圆柱状的压缩试样(Φ8 mm×12 mm),如图2。

本工作的目的是为了提高铜的润滑性,所以在其基体中加入石墨,制备铜/石墨复合材料。因此,该复合样品的摩擦系数是一个非常重要的性能指标。试验采用HT-1000型摩擦试验机对样品进行测试,试验条件为:对磨材料Si3N4(d=5 mm),载荷1000 g,摩擦行走半径5 mm,转速300 r/min,摩擦时间10 min。摩擦试样表面积25 mm×25 mm~40 mm×40 mm,实验前先将样品摩擦面用800#砂纸打磨光滑,再用无水乙醇擦拭、干燥。

-

在金属基复合材料中热能的传输是通过声子和金属中自由电子的传输而实现[27]。其传输热能的能力不仅与基体和增强体自身导热性有关,还会因结合界面的散射而减弱,使复合材料的热导率降低。这其中增强颗粒的颗粒度和含量决定散热面积的大小,从而影响材料的热导率。

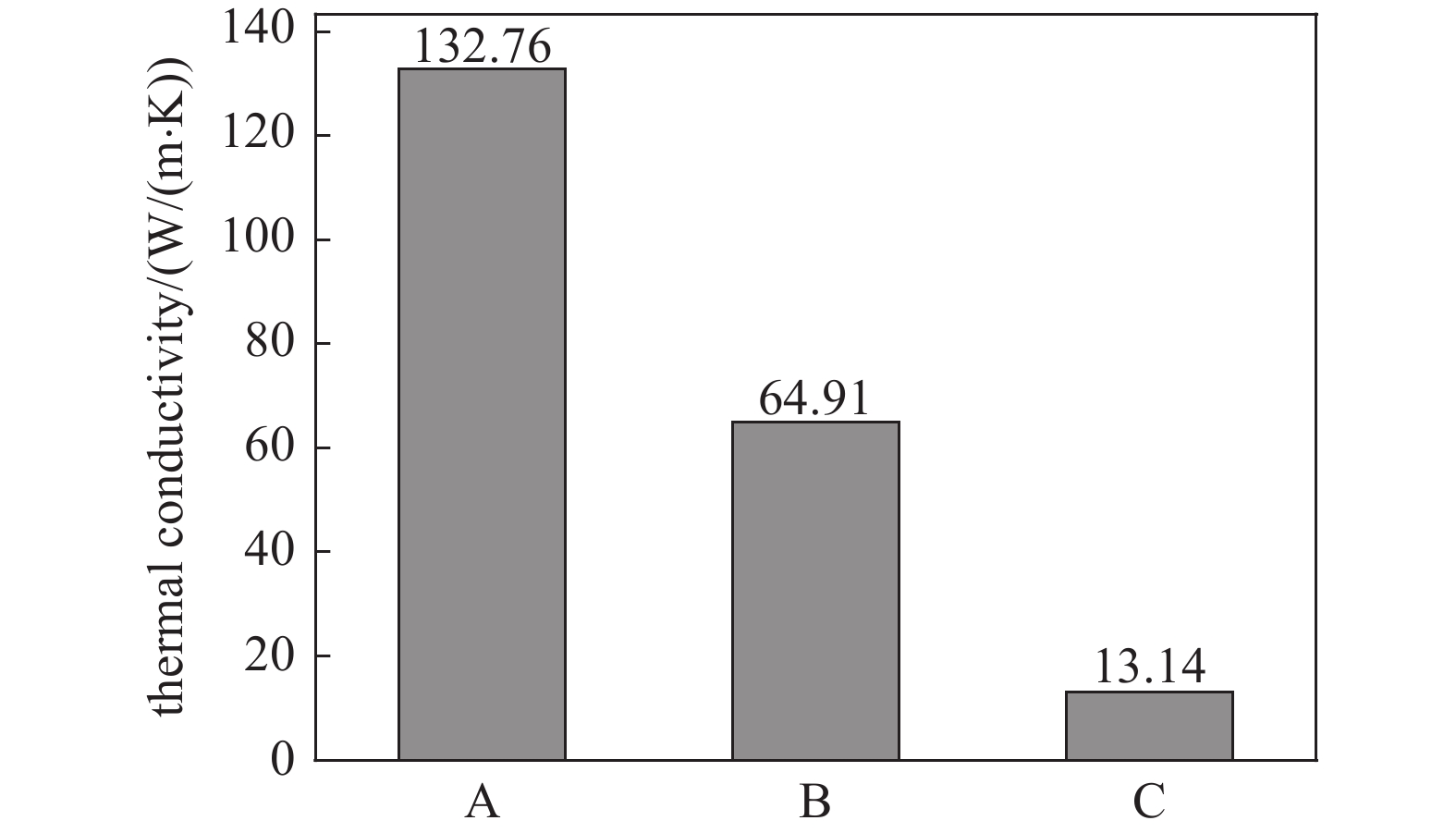

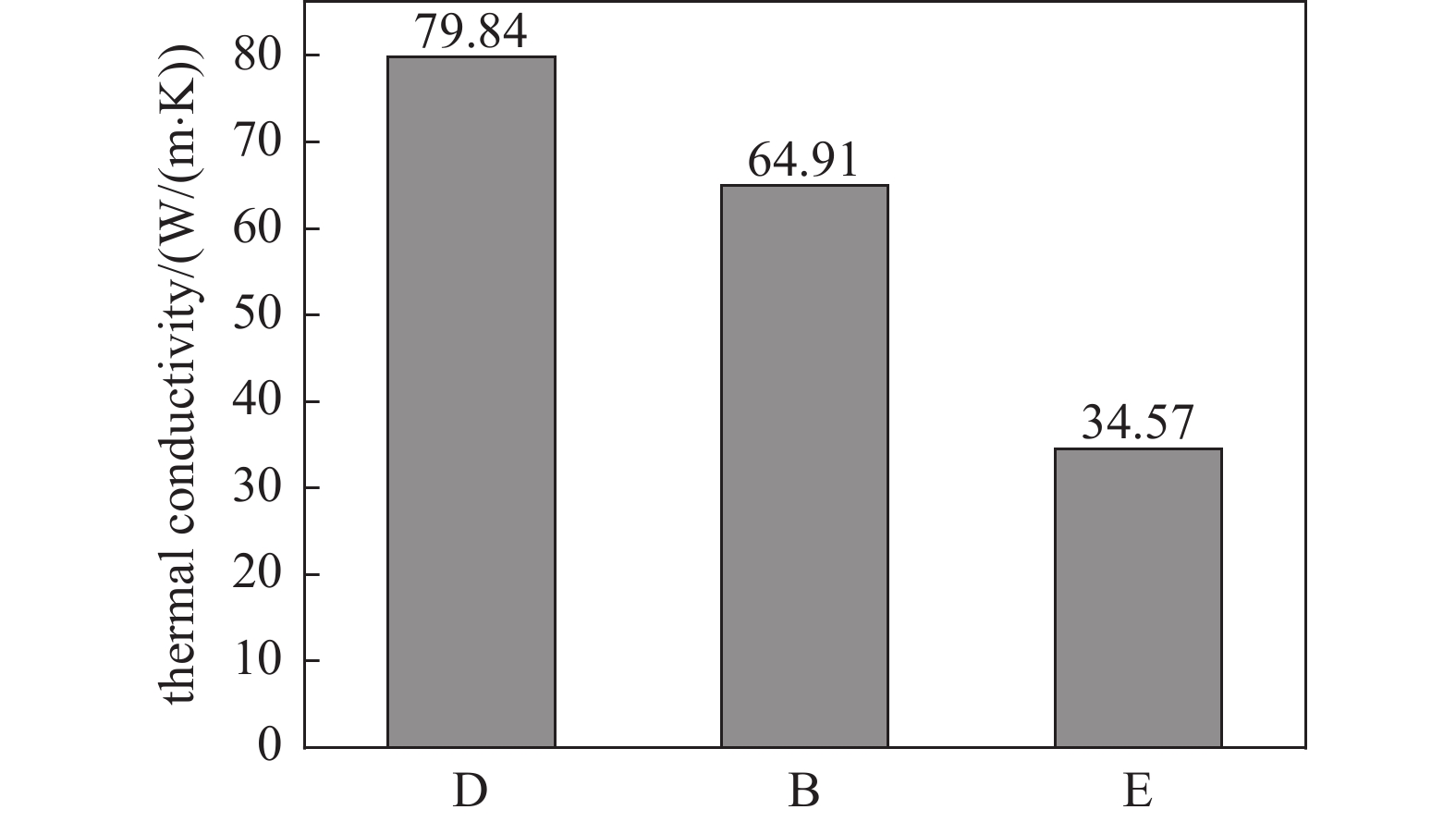

在25℃下测定了各组样品的热导率。由实验结果可知,烧结纯铜样品的热导率最好,为221.78 W/(m·K)。当加入石墨颗粒后,复合样品的热导率大幅度下降,这是因为石墨割裂了铜基体的完整性和连续性,影响其自由电子导热。石墨颗粒仅以机械结合的方式弥散分布在铜基体中,且不发生反应、不互溶,两者界面降低了热传导。而且,石墨的存在还会造成铜基体晶格缺陷增多。铜/石墨界面是材料内部热阻的主要来源,材料缺陷等综合作用会导致石墨中的声子散射和铜基体中的电子散射都增加[27]。虽然石墨沿片层方向具有可达1000 W/(m·K)的高热导率[28],但其在片层垂直方向上的热导率仅为10 W/(m·K)左右。石墨颗粒在铜基体中的自由排布则均衡了导热的各向异性,再加上界面的热阻影响,所以复合材料的总体热导率下降。石墨颗粒大小和含量严重影响了复合材料的导热性能,小颗粒石墨对铜基体的割裂作用较显著,材料致密性差。石墨颗粒越小、含量越多,则两相界面越多,热阻越大,所以C组和E组样品的热导率最低,分别仅为13.14 W/(m·K)和34.57 W/(m·K)。

-

图3展示了添加不同石墨颗粒的A、B、C三组铜/石墨复合样品的热导率。其烧结工艺相同,石墨颗粒的质量含量均为10%,只是石墨颗粒大小不同:A组为10目颗粒,B组为32目颗粒,C组为100目颗粒。由图可以看出随着石墨颗粒的减小,复合样品的热导率急剧下降。A组导热最佳,为132.76 W/(m·K),而C组性能最差,热导率仅为13.14 W/(m·K)。100目小颗粒石墨影响了材料的致密烧结,严重破坏了铜基体的完整性,而32目大颗粒石墨能较大程度的保留铜基体的连续性,与铜结合紧密[26]。当石墨含量相同时,颗粒越小,铜/石墨两相结合界面就越多,界面面积也越大,随之而来的界面孔隙、缺陷等也会相应增多,造成声子、自由电子两者的散射增加,使铜石墨复合材料的热导率大幅下降[29]。所以,细小颗粒相比于大颗粒会对材料的热学性产生更大影响。

-

图4为复合样品热导率随石墨(颗粒均为32目)含量的变化情况,D、B、E三组样品的烧结工艺相同(均为在1000℃烧结2.5 h)。当石墨质量含量由5%增加到15%时,热导率下降了45.27 W/(m·K)。铜、石墨是机械结合,两者结合不紧密,阻隔材料内部的热传输。所以,当石墨含量越多时,界面也就越多,而且石墨含量超过一定(10%)时会影响到材料的致密烧结,最终造成热导率下降。对于此种复合材料,过多的石墨将会影响材料的导热性能。

-

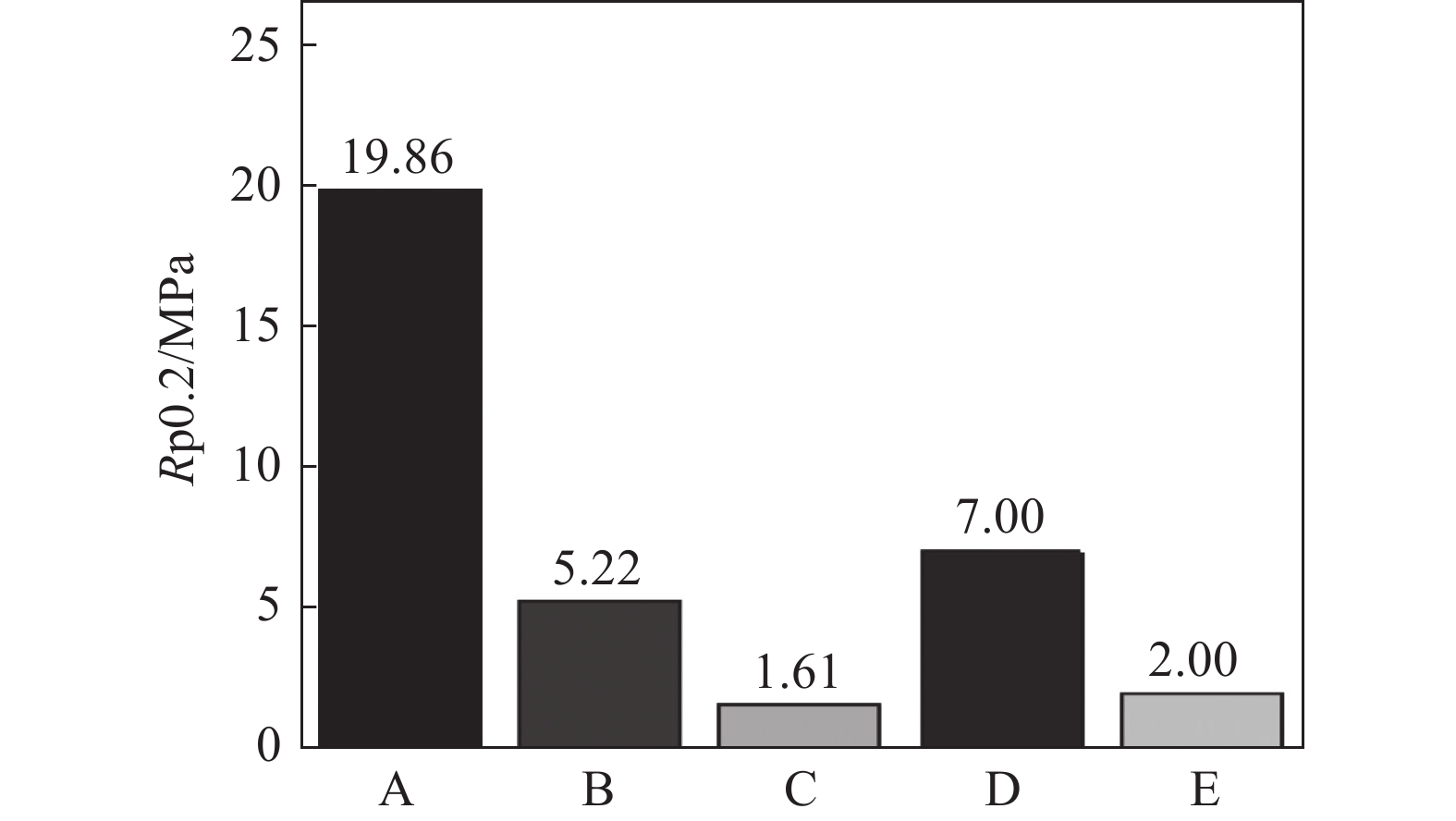

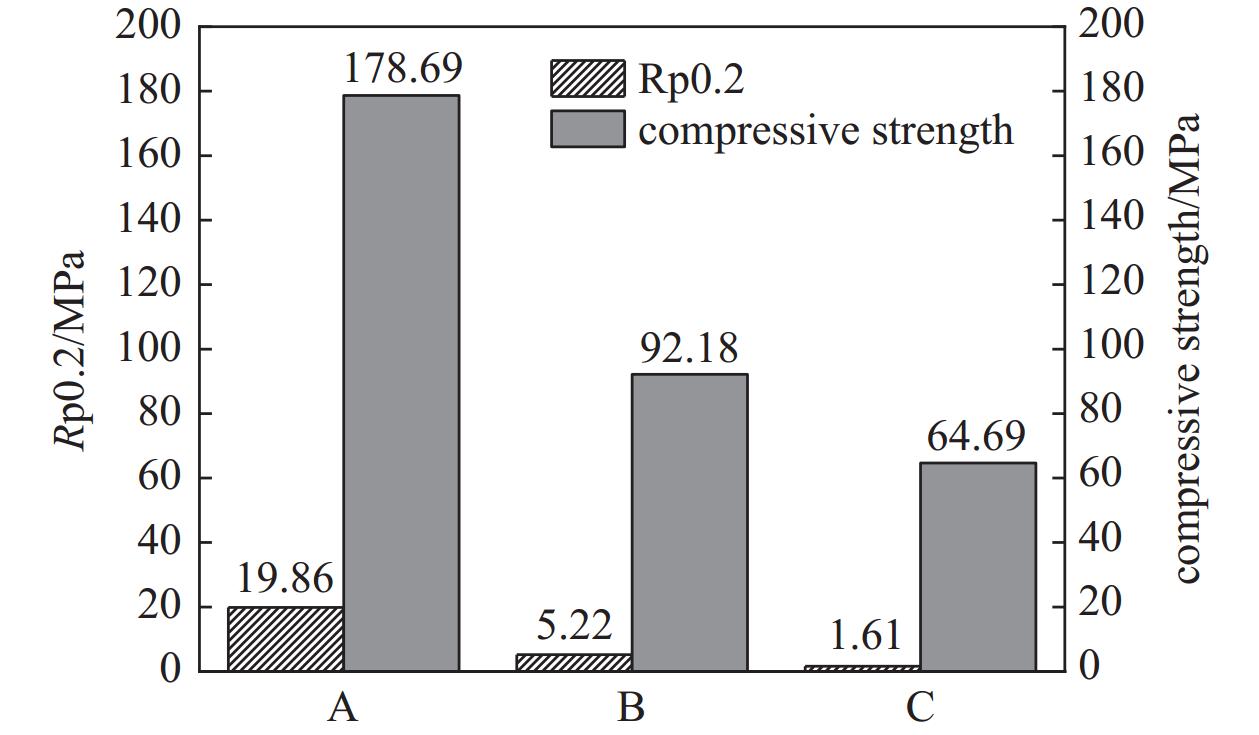

图5为本复合样品各个组别试样的对应规定非比例压缩强度Rp0.2。从总体情况来看,A组力学性能最好,其Rp0.2为19.86 MPa;其对应试样为含有大粒度(1500 μm)石墨颗粒的复合样品,石墨质量含量为10%,烧结温度1000℃,保温时间2.5 h。最低的是C组和E组,其Rp0.2分别为1.61 MPa和2.00 MPa;它们分别是含有10%的小粒度(120 μm)石墨颗粒的复合样品和含15%的32目(750 μm)石墨颗粒的复合样品,其烧结条件相同(烧结温度为1000℃,保温时间为2.5 h)。石墨本身质软、易碎、强度低,添加石墨必然会引起复合样品力学性能的下降。通过D、B、E(32目石墨颗粒质量含量为5%,10%,15%)三组的数据可以看出,在烧结条件相同的情况下,随着石墨含量的增加,该复合样品的规定非比例压缩强度在下降。此外,石墨还会起到割裂铜基体的作用,并使复合样品的孔隙率增大,密度降低,影响材料的机械强度。含有大粒度石墨的复合样品,其力学性能优于其他复合样品。这是因为石墨粒度大,镶嵌在纯铜块中,对铜基体的割裂作用小,铜粉间能更好地烧结,铜基分布连续性好,保留了较好的力学性能。而当石墨颗粒较小、含量较多时,铜/石墨复合体的屈服强度也就会大幅度降低。

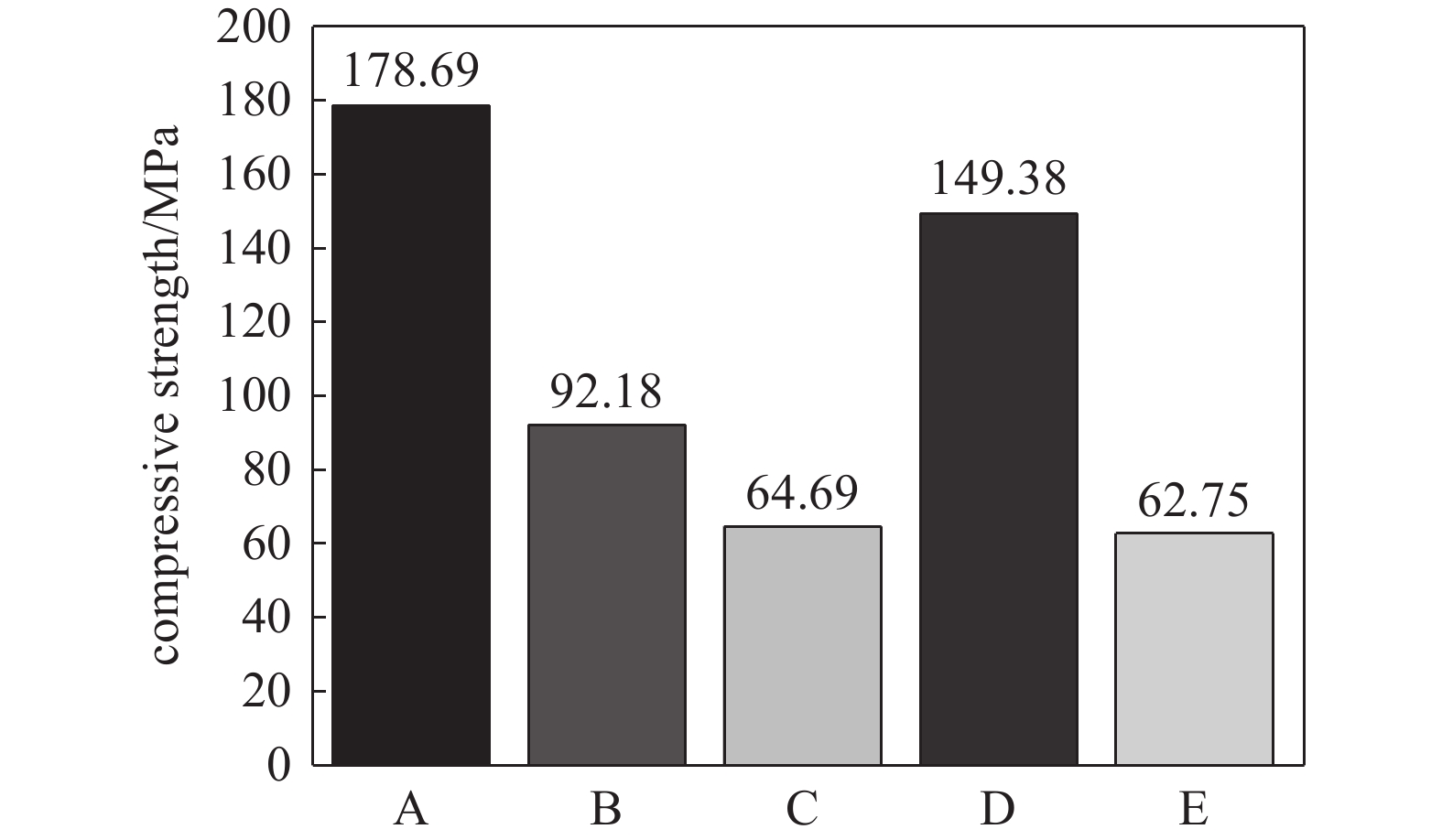

铜本身为塑性材料,石墨的加入增加了其脆性。在压缩过程中,前期为塑性变形;随着载荷的持续增加,最后发生脆性断裂。抗压强度为复合材料发生脆性断裂时的应力。图6中数据显示出A组(含有10目石墨颗粒的复合样品,质量分数为10%,烧结温度为1000℃,保温时间为2.5 h)的抗压强度最高,为178.69 MPa。其原因还是因为石墨粒度越大,对铜的割裂作用越小,铜基分布连续性较好[26]。其次为D组,含有5%的32目石墨颗粒,烧结温度1000℃,保温2.5 h,其抗压强度为149.38 MPa。这主要是因为石墨含量少,对铜粉间烧结的阻碍作用小,易形成烧结颈扩散连接,铜粉连结较好。此外,石墨的密度相对于铜来说很小,可以考虑为“孔隙”:石墨越少,其带来的这种“孔隙”也越少,所以复合体的密度也越大,力学性能较好。C组(烧结温度1000℃,保温2.5 h,石墨含量10%,石墨粒度100目)和E组(烧结温度1000℃,保温2.5 h,石墨含量15%,石墨粒度32目)的抗压强度最低,还是因为石墨粒度越小,含量越多,在铜粉中混合越均匀,对其割裂作用也就越大[26]。而且,石墨含量多,其密度也就低,严重影响其力学性能。

-

由图7可以看出,这三组复合样品的规定非比例压缩强度与抗压强度的变化几乎是一致的。当烧结温度都为1000℃,保温2.5 h,石墨含量为10%时(石墨含量相同的复合样品意味着其润滑性基本相当),Rp0.2和抗压强度都是随着颗粒的变大而减小。A组颗粒最大,为10目,其规定非比例压缩强度Rp0.2和抗压强度分别为19.86 MPa和178.69 MPa;B组颗粒为32目,其规定非比例压缩强度Rp0.2和抗压强度分别为5.22 MPa和92.18 MPa;C组为100目,其规定非比例压缩强度Rp0.2和抗压强度分别为1.61 MPa和64.69 MPa。由此可以得出:在本工作中,加入的同质量的石墨颗粒越大,其对基体的割裂作用就越小。

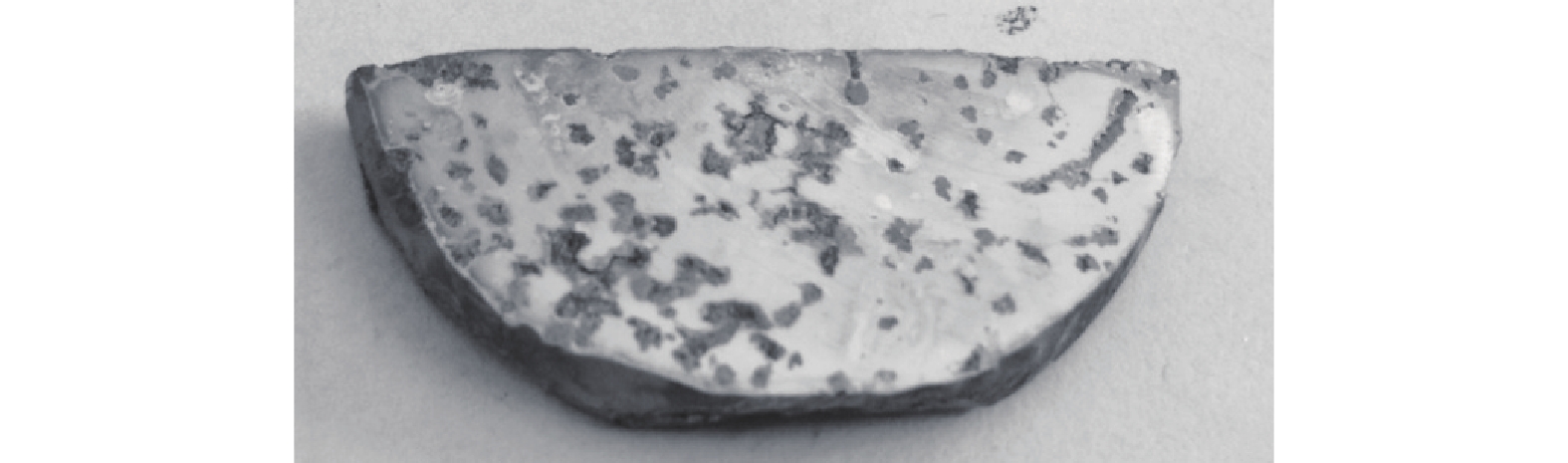

当石墨颗粒很大时,如其粒度为10目时,这些石墨颗粒就像是镶嵌在铜基体中,保留了较多的铜基连接,如图8所示。铜粉之间的烧结受石墨颗粒的影响较小,连结较紧密,其强度也会比其他混合均匀的铜/石墨复合样品高。而石墨颗粒尺寸越小,与铜粉混合的越均匀,在粉末烧结的过程中就会阻碍铜粉之间的烧结。这时,烧结颈难以形成,粘结扩散难于进行。同时,也会为该复合样品带来大量的孔隙,影响其密度,从而使其力学性能下降。但并不是石墨粒度越大就越好,例如采用粒度为2 mm左右的石墨颗粒。在对这样的样品进行表面加工时发现,用磨床打磨该种复合样品,大颗粒石墨容易留下较大凹陷或孔洞,造成铜起皮。大石墨颗粒自身有一定的强度,整体性强,受到外力时,易整体脱落。所以,大颗粒石墨与铜组成的复合材料对加工要求较高,在对材料进行后期切削表面加工时需要加以注意。

另有研究者添加90 μm、200 μm、380 μm等三种粒度较小的鳞片石墨粉制得了铜/石墨复合材料,发现随着石墨粒度的减小,该复合材料的开孔率上升,而烧结密度、收缩率及硬度均随之下降[1]。这一结论与本文研究结果具有一致性。

-

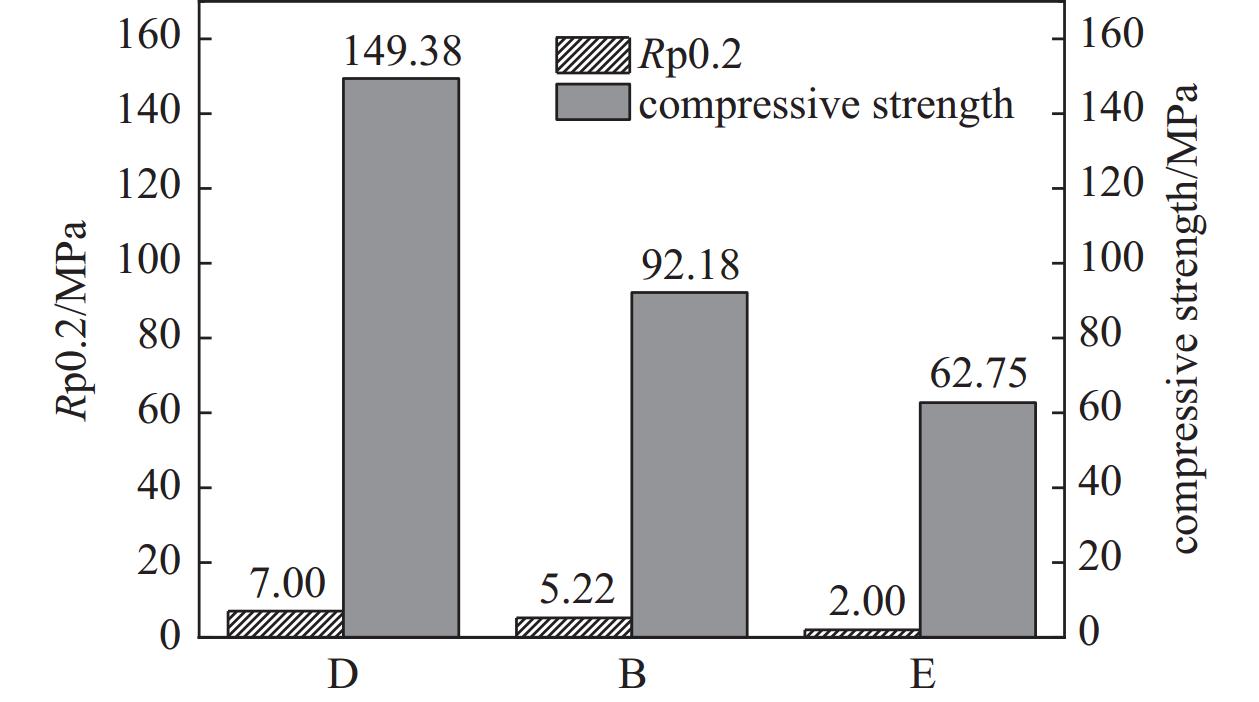

图9显示的是复合样品力学性能受到不同石墨含量的影响。D、B、E组的石墨含量分别为5%,10%,15%,其余工艺条件不变,都是烧结温度1000℃,保温2.5 h,石墨粒度32目。通过图表数据作者可以得出结论:石墨含量越多,规定非比例压缩强度Rp0.2和抗压强度数值越低。这是因为石墨自身质软,易碎,强度差,它的加入必然引起材料的力学性能下降,而且石墨还会带来孔隙率的增多,阻碍铜粉烧结。

由柱状图可以发现抗压强度呈近似线性变化:当石墨含量由5%增加到10%时,抗压强度下降明显,降低了大约57 MPa;而当石墨含量增加到15%时,抗压强度下降趋势有所减缓,低于前一阶段,只是降低了30 MPa左右。这一方面说明添加石墨会造成复合材料抗压强度的下降,石墨越多其力学性能越差,复合材料变脆;另一方面,石墨的添加量会有一个饱和值;当石墨含量超过饱和时,铜粉在复合结构中不能形成连续分布,也就不能制成铜基复合体了。

从复合样品规定非比例压缩强度Rp0.2的柱状图中可以发现,其数值随石墨含量增加而下降。但是,当石墨含量由5%增加到10%时,Rp0.2变化下降幅度小,该复合样品的屈服强度并没有发生很大的变化;而当石墨含量超过10%达到15%时,规定非比例压缩强度Rp0.2大大降低,达到2.00 MPa,屈服强度发生了很大变化。材料的屈服强度受内部结构影响,复合样品的内部结构与石墨含量有着密切关系。当石墨含量增大,铜基塑性区域减少,石墨脆性破坏区域扩大。复合体中的石墨改变了金属铜的塑性,因此其整体力学强度大幅降低。

-

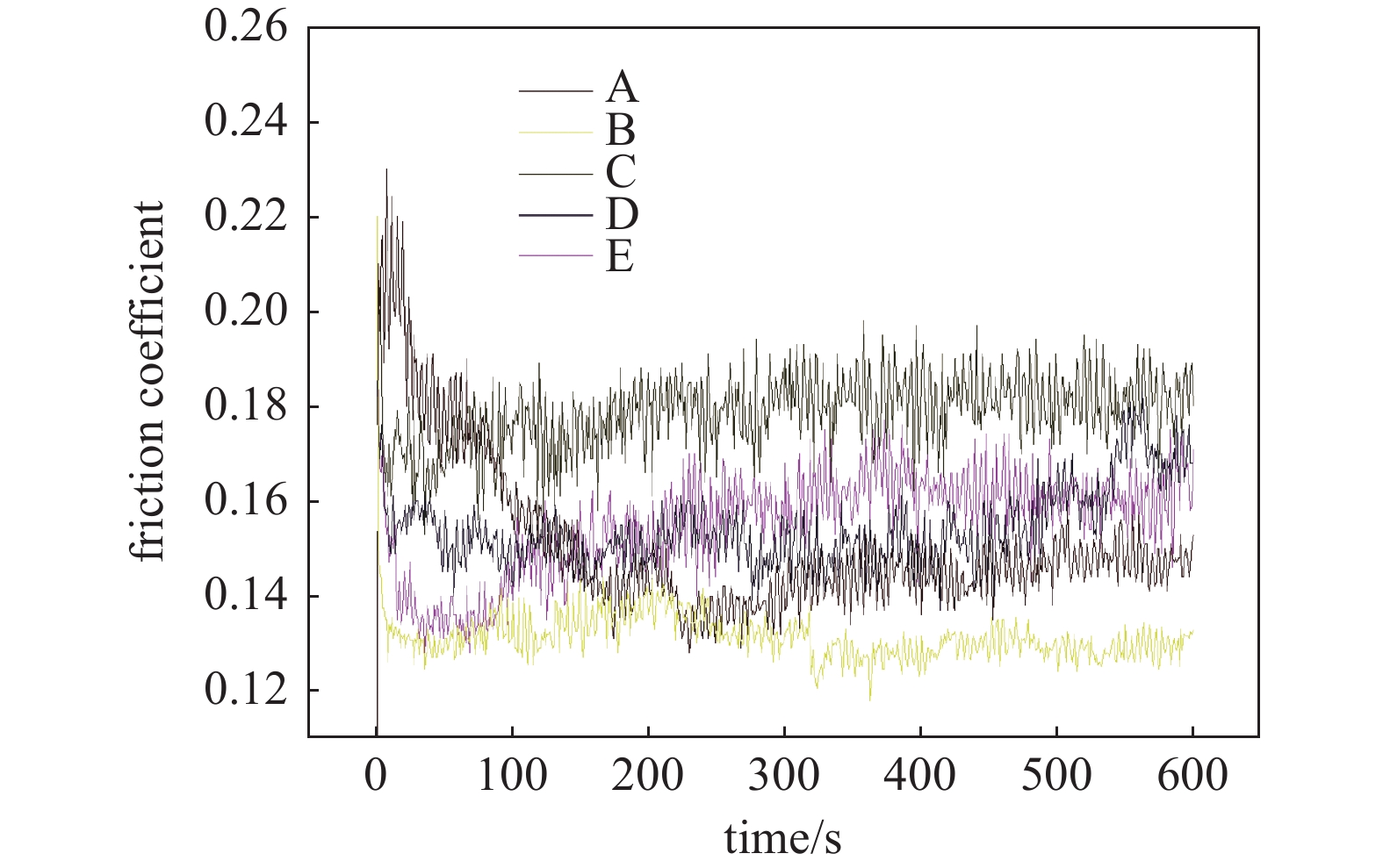

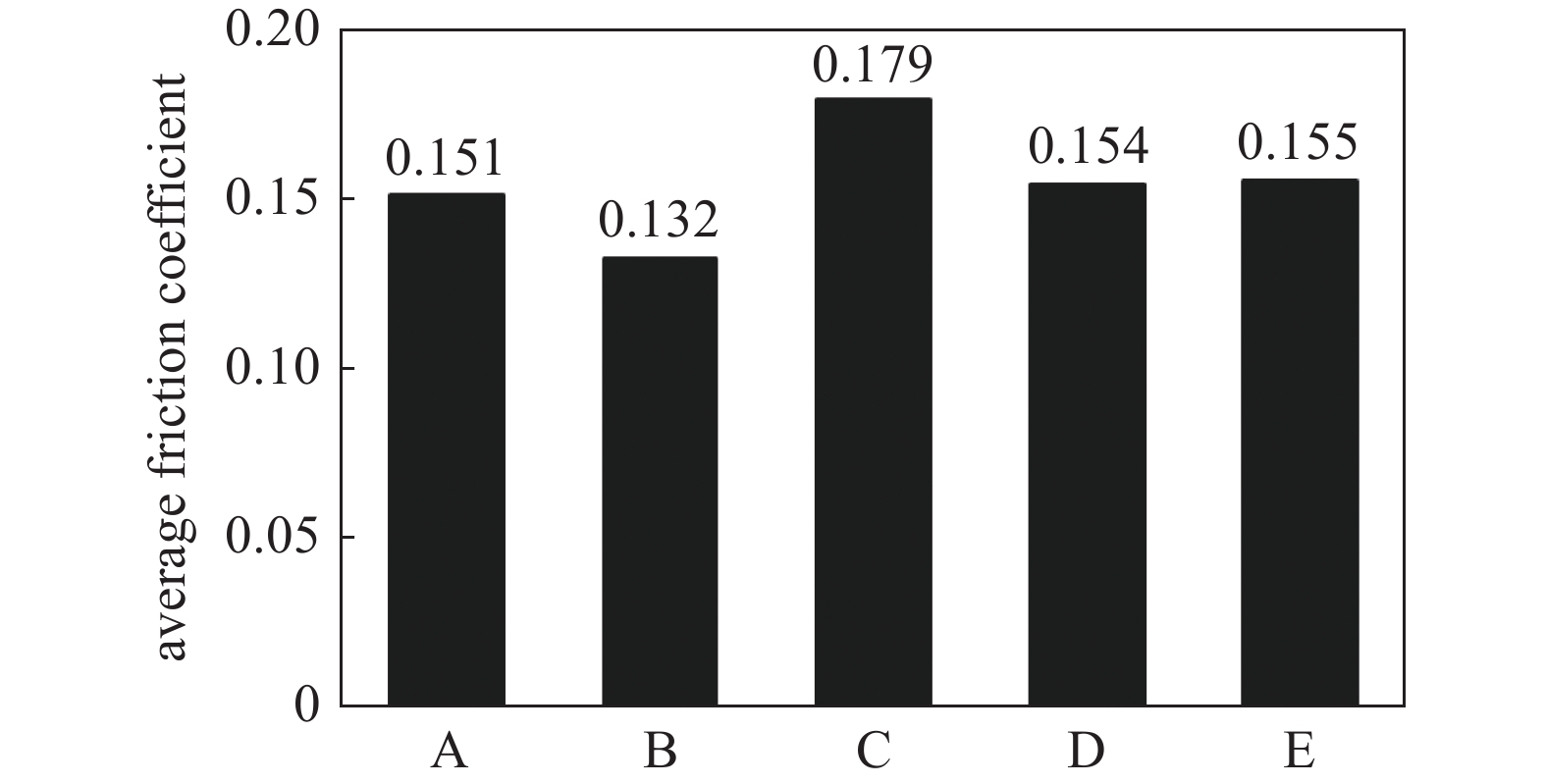

通过摩擦实验发现,铜片的摩擦系数高达0.736,加入石墨后摩擦系数则大幅度降低,其中B组的平均摩擦系数最低0.132,而且摩擦系数曲线平稳。说明石墨的加入大大提高了材料的润滑性能。各组的摩擦曲线见图10,平均摩擦系数见图11。

实验结果显示,商购精加工铜片的摩擦系数最高,超过0.7;其次是自制对照组纯铜片样品,平均摩擦系数为0.3左右。加入石墨后的复合样品,其摩擦系数都有明显下降,摩擦曲线也变得更加平稳,尤为突出的是B组样品(1000℃,2.5 h,10%(石墨含量),中粒度),平均摩擦系数最低,为0.132。加入石墨后,在摩擦开始阶段摩擦系数不稳定,随着摩擦的进行,试样与摩擦副不断磨合,在压力作用下石墨被压碎挤出,与铜屑形成摩擦膜,而石墨的存在又起到很强的润滑的作用,所以摩擦膜也就变成润滑膜[30]。

-

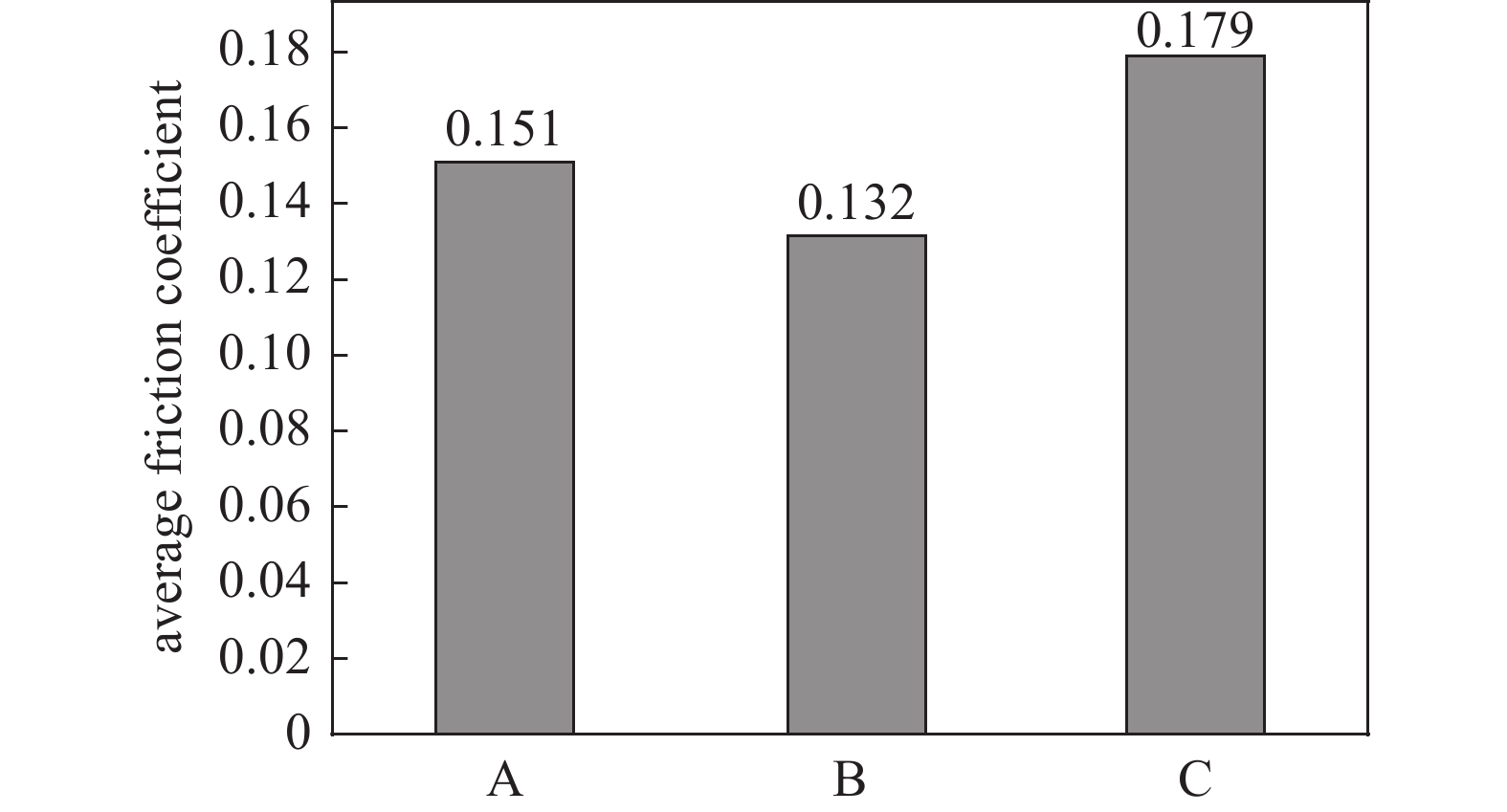

A、B、C三组样品分别添加10%的不同粒度石墨颗粒,分别为10目、32目和100目,烧结工艺条件都为1000℃,保温2.5 h。从图12可以看出:对于B组样品,即石墨粒度为32目时,其摩擦系数值最小,为0.132。C组样品中的石墨颗粒粒度为100目,其摩擦系数最高,为0.179。

B组样品内中粒度(32目)石墨颗粒的存在对该铜基复合样品起到了很好的润滑作用,在受到摩擦副的挤压摩擦后,石墨颗粒可以从基体中被挤出,与铜屑混合并粘附在复合样品上,形成润滑膜。这在一定程度上阻隔了摩擦副与铜基体的直接接触,在降低摩擦系数的同时也使其保持平稳。A组样品内大粒度(10目)石墨的存在也起到了很好的润滑作用,摩擦过程中也可发生石墨屑与铜屑混合而形成润滑膜的过程。然而,摩擦受压时产生的塑性变形可导致石墨粉的脱落,从而影响该复合样品的摩擦性能。

-

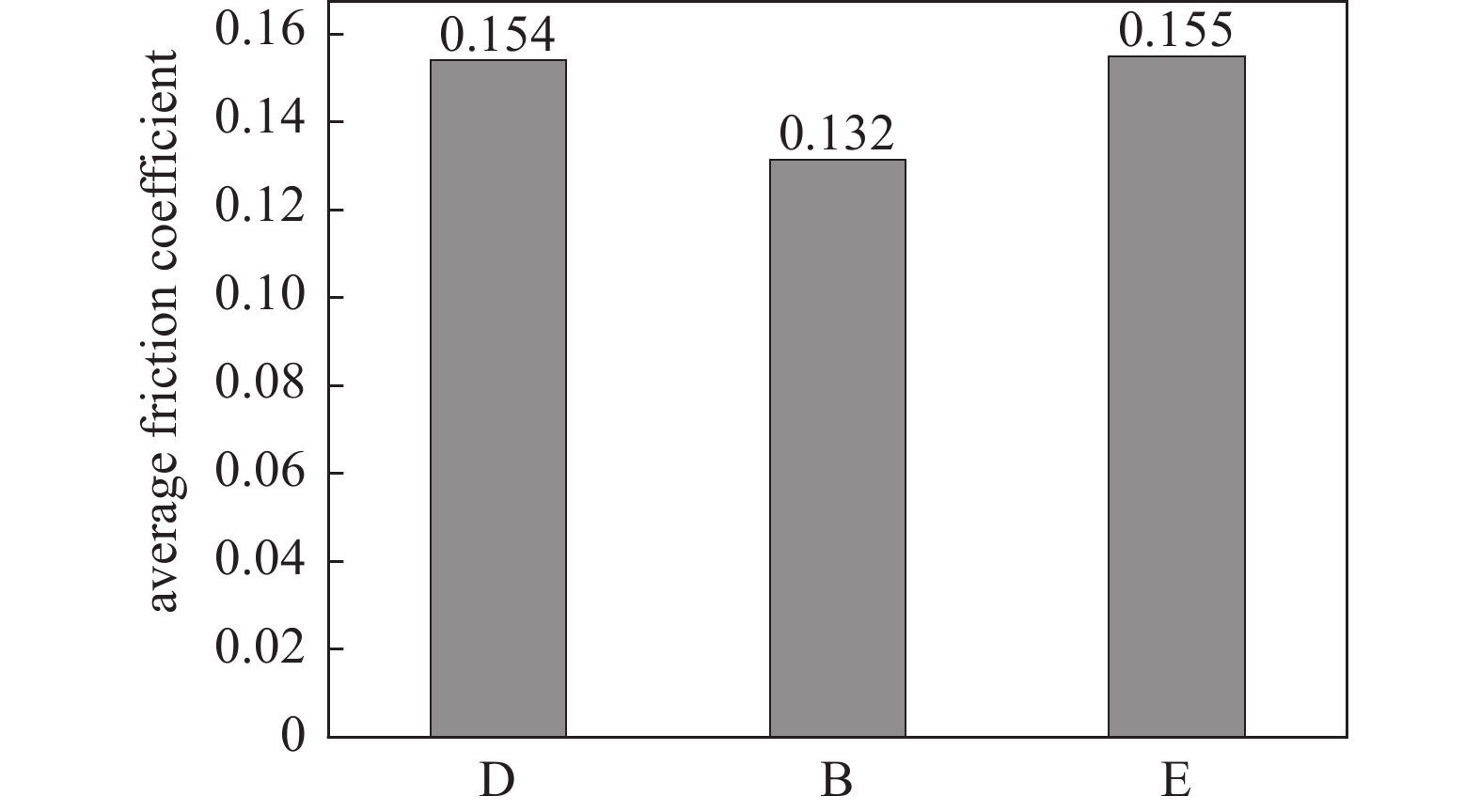

下图13中的三组D、B、E样品,是在烧结温度为1000℃,保温2.5 h的烧结工艺下,添加不同含量的中粒度(32目)石墨颗粒制备而成的铜/石墨复合样品,石墨含量分别为5%,10%,15%。由图可看出,摩擦系数成U字型变化,这说明石墨含量存在一个最佳值,而并非越高或者越低就越好。

当石墨含量由5%增加到10%时,摩擦系数在降低。这说明当石墨含量较少时,润滑作用减小。所以,D组含5%石墨的复合样品摩擦系数偏高。但提高石墨含量到15%,复合样品则易于变形和开裂,从而造成摩擦系数的升高。

-

层状结构的石墨在层间的碳原子之间有较大间距,结合力较弱,因此较易在切向摩擦力作用下产生层间滑移分离[31]。通过本文摩擦实验测试可知:添加石墨颗粒后,铜的润滑性得到了改善,复合样品的摩擦系数大幅度降低。但是添加石墨后也对复合样品的压缩力学性能产生了影响,使其不易发生塑性变形。在其工艺参数中,石墨粒度和石墨含量均对该复材的摩擦系数产生了明显的影响。在本工作研制的复合样品中,对摩擦系数而言,石墨颗粒粒度大小和含量都有一个较佳的值。随着石墨粒度和石墨含量的增大,该复合样品的摩擦系数均呈现出“U”型变化,当石墨粒度和含量分别为32目和10%时,摩擦性能最佳。

-

(1) 本文依据粉末冶金的工艺方法,制备了包含超大颗粒石墨的铜/石墨复合材料,探究了此类复合材料的压缩性能。因为石墨自身性质及其对铜基体的割裂作用,铜/石墨复合材料的力学性能主要与石墨颗粒大小和添加量有关。石墨颗粒越大,含量越少,纯铜基体在复合体中保留得越完整,该复合材料的力学强度就越好。对于相同含量10%的石墨,粒度为1500 μm的超大粒度石墨颗粒制备的铜/石墨复合样品,其规定非比例压缩强度Rp0.2和抗压强度均明显大于粒度分别约为720 μm和120 μm的较小粒度石墨颗粒制备的复合制品。

(2) 探讨了此类复合材料的摩擦性能。添加石墨颗粒后,铜的润滑性得到了改善,铜/石墨复合样品的摩擦系数较纯铜时有大幅度降低,而且摩擦系数曲线能很快平稳。在其工艺参数中,石墨粒度和石墨含量均对该复材的摩擦系数产生了明显的影响。为获得更低的摩擦系数,石墨颗粒粒度大小和含量都应控制在一个适度的值。在石墨粒度为32目时随着石墨含量的增大,该复合样品的摩擦系数呈现出“U”型变化,当石墨含量为10%时,摩擦性能最佳。在石墨含量为10%时随着石墨粒度的增大,复合样品的摩擦系数也呈现出“U”型变化,以石墨粒度为32目时制品的摩擦系数最低。

(3) 研究了制备工艺参数对复合制品导热性能的影响。结果表明,加入10%的石墨颗粒时,采用10目的大粒度(粒径1.5 mm左右)的石墨原料,其复合制品的热导率明显大于采用32目和100目的较小粒度(粒径分别为720 μm和120 μm左右)的石墨原料。石墨颗粒越小,含量越多,复合样品的热导率越小。这是因为铜、石墨两相机械结合不紧密会带来界面热阻,而此时铜/石墨界面面积的增加也会带来界面热阻的增大。

制备工艺参量对超大颗粒石墨/铜基复合材料基本性能的影响

Effects of Technological Parameters on Basic Properties of Copper Based Composite Material with Large Particles of Graphite

-

摘要: 添加超大石墨颗粒来提高铜的润滑性能具有制备操作简便、工艺成本低等优点。文章在研制超大粒度石墨颗粒作为功能相的铜基复合材料基础上,探讨制备工艺参量对该复合材料热导率、压缩强度和摩擦系数等基本性能的影响。研究发现,该复合制品的热导率明显大于采用等质量的较小粒度石墨原料的复合制品;石墨含量越多,颗粒越小,铜/石墨复合样品的热导率就越低。结果表明,该复合制品的规定非比例压缩强度和抗压强度均明显高于采用较小石墨颗粒的复合制品,其力学性能主要与石墨颗粒大小和添加量有关。在本工作的粒度范围(120~1500 μm)和含量范围(5%~15%)内,石墨颗粒越大,含量越少,其复合制品的力学强度就越好。研究还表明:该复合制品的摩擦系数与采用等质量的较小粒度石墨原料的复合制品基本相当;对于摩擦性能,本工作中的石墨含量以10%为佳,粒度以32目即约为720 μm为佳。Abstract: Adding supersized graphite particles to improve the lubrication performance of copper has the advantages of simple preparation and low process cost. Based on the development of copper based composites with supergranular-sized graphite particles, the effects of process parameters on the basic properties of the composites such as thermal conductivity, compression strength and friction coefficient were investigated. It was found that the thermal conductivity of the compound was obviously higher than that of the compound with the same quality and smaller size graphite raw material. The higher the graphite content and the smaller the particle size, the lower the thermal conductivity of the copper/graphite composites. The results showed that the required non-proportional compressive strength and compressive strength of the composite were significantly greater than those of graphite feedstock with smaller particle sizes. Within the granularity range (120 to 1500 μm) and content range (5 wt%~15 wt%) of this work, the larger the size of graphite particles, the smaller the graphite content, the better the mechanical strength of the composite. The results also show that the friction coefficient of the composite is basically the same as that of the composite with the same quality and smaller size graphite raw material. When the graphite content in this work is 10%wt with a particle size of 32 mesh (about 720 μm), the friction properties are better.

-

-

图 7 不同石墨粒度的复合样品的规定非比例压缩强度Rp0.2和抗压强度(石墨含量均为10%,在1000℃烧结2.5 h):(A) 添加10目石墨颗粒;(B)添加32目石墨颗粒;(C)添加100目石墨颗粒

Figure 7. Proof strength at non-proportional extension (Rp0.2) and compressive strength of composites with different graphite particle sizes (Graphite content is 10wt%, sintering at 1000℃ for 2.5 h). (A) about 1500 μm, (B) about 750 μm, (C) about 120 μm

表 1 本工作铜/石墨复合样品的制备工艺参数

Table 1. Preparation process parameters of composite samples in the present work

样品组 石墨粒度/μm 石墨含量/% 烧结温度/℃ 保温时间/h A ~1500 10 1000 2.5 B ~750 10 1000 2.5 C ~120 10 1000 2.5 D ~750 5 1000 2.5 E ~750 15 1000 2.5 -

[1] 林雪杨, 刘如铁, 熊 翔, 等. 石墨粒度及沥青粘结剂对铜−石墨电刷材料性能的影响[J]. 中国有色金属学报,2017,27(7):1411−1418(in Chinese) Lin X Y, Liu R T, Xiong X, et al. Effects of graphite granularity and pitch binder on properties of copper-graphite brush[J]. The Chinese Journal of Nonferrous Metals,2017,27(7):1411−1418 [2] Wei H M, Zou J P, Gong Y R, et al. Effects of Ti2SnC on the mechanical properties and tribological properties of copper/graphite composites [J]. Ceramics International, 2022, https://doi.org/10.1016/ j.ceramint. 2022.08.250 [3] 黄德彬, 李春胜. 金属材料手册[M]. 北京: 化学工业出版社, 2005(in Chinese) Huang D B, Li C S. Handbook of metallic materials[M]. Beijing: Chemical Industry Press, 2005 [4] 许尧. 高导热石墨/铜复合材料的制备及性能研究[D]. 华中科技大学, 2013(in Chinese) Xu Y. Research on preparation and properties of graphite/copper composites with high thermal conductivity candidate[D]. Huazhong University of Science and Technology, 2013 [5] Lee J, Kim Y I, Kim S, et al. Highly thermoconductive copper-graphite flake composites controlled in the heat direction by electroless plating and spark plasma sintering[J]. Journal of Alloys and Compounds,2022,920:165894 doi: 10.1016/j.jallcom.2022.165894 [6] Liu B, Zhang D Q, Li X F, et al. Effect of graphite flakes particle sizes on the microstructure and properties of graphite flakes/copper composites[J]. Journal of Alloys and Compounds,2018,766:382−390 doi: 10.1016/j.jallcom.2018.06.129 [7] Wang Z M, Tang Z M, Xu L, et al. Thermal properties and thermal cycling stability of graphite/copper composite fabricated by microwave sintering[J]. Journal of Materials Research and Technology,2022,20:1352−1363 doi: 10.1016/j.jmrt.2022.07.147 [8] 何东浪, 方华婵, 李郁兴, 等. 短碳纤维增强铜复合材料的计算细观力学模型及力学性能[J]. 粉末冶金材料科学与工程,2022,27(04):382−388(in Chinese) He D L, Fang H C, Li Y X, et al. Computational meso-mechanical model and mechanical property of short carbon fiber reinforced copper matrix composites[J]. Materials Science and Engineering of Powder Metallurgy,2022,27(04):382−388 [9] 栗文浩, 吴少鹏, 蔡晓兰, 等. 铜基复合材料中增强相结构设计与性能研究进展[J]. 有色金属工程,2022,12(07):39−49(in Chinese) doi: 10.3969/j.issn.2095-1744.2022.07.06 Li W H, Wu S P, Cai X L, et al. Research progress on structural design and properties of reinforced phase in copper matrix composites[J]. Nonferrous Metals Engineering,2022,12(07):39−49 doi: 10.3969/j.issn.2095-1744.2022.07.06 [10] 李秀辉, 燕绍九, 洪起虎, 赵双赞, 陈翔. 石墨烯添加量对铜基复合材料性能的影响[J]. 材料工程,2019,47(1):11−17(in Chinese) doi: 10.11868/j.issn.1001-4381.2017.001545 Li X H, Yan S J, Hong Q H, et al. Influence of grapheme content on properties of Cu matrix composites[J]. Journal of Materials Engineering,2019,47(1):11−17 doi: 10.11868/j.issn.1001-4381.2017.001545 [11] Lian W Q, Mai Y J, Wang J, et al. Fabrication of graphene oxide-Ti3AlC2 synergistically reinforced copper matrix composites with enhanced tribological performance[J]. Ceramics International,2019,45(15):18592−18598 doi: 10.1016/j.ceramint.2019.06.082 [12] Chu K, Wang F, Wang X H, et al. Interface design of graphene/copper composites by matrix alloying with titanium[J]. Materials & Design,2018,144:290−303 [13] 张桂飞, 周旭峰, 刘兆平, 等. 石墨烯增强铜基复合材料的挑战及其对策[J]. 稀有金属,2022,46(7):946−953(in Chinese) Zhang G F, Zhou X F, Liu Z P, et al. Challenges and strategies for graphene reinforced copper matrix composites[J]. Chinese Journal of Rare Metals,2022,46(7):946−953 [14] López M, Corredor D, Camurri C, et al. Performance and characterization of dispersion strengthened Cu-TiB2 composite for electrical use[J]. Materials Characterization,2005,55(4−5):252−262 doi: 10.1016/j.matchar.2005.04.006 [15] Kang H. Microstructure and electrical conductivity of high volume Al2O3-reinforced copper matrix composites produced by plasma spray[J]. Surface and Coatings Technology,2005,190(2-3):448−452 doi: 10.1016/j.surfcoat.2004.02.002 [16] 肖鹏, 姜许, 朱佳敏, 等. 树脂碳包覆石墨/铜复合材料组织和性能研究[J]. 稀有金属材料与工程,2019,48(10):3265−3274(in Chinese) Xiao P, Jiang X, Zhu J M, et al. Microstructures and properties of resin carbon-coated graphite/copper composites[J]. Rare Metal Materials and Engineering,2019,48(10):3265−3274 [17] 刘 滩, 方华婵, 李金伟, 等. 加压烧结树脂碳包覆石墨/铜复合材料的显微组织和性能[J]. 中国有色金属学报,2019,29(7):1446−1456(in Chinese) Liu T, Fang H C, Li J W, et al. Microstructure and properties of pressure-sintered resin carbon-coated graphite/copper composites[J]. The Chinese Journal of Nonferrous Metals,2019,29(7):1446−1456 [18] 秦笑, 王娟, 林高用, 等. 镀铜石墨/铜复合材料的组织和摩擦磨损性能[J]. 材料导报,2020,34(Z1):380−384(in Chinese) Qin X, Wang J, Lin G Y, et al. Microstructure, friction and wear properties of copper-coated graphite/copper composites[J]. Materials Reports,2020,34(Z1):380−384 [19] Liu B, Zhang D Q, Li X F, et al. The microstructures and properties of graphite flake / copper composites with high volume fractions of graphite flake[J]. New Carbon Materials,2020,35(1):58−65 doi: 10.1016/S1872-5805(20)60475-9 [20] Sadhukhan P, Subbarao R. Study of mechanical and tribological properties of hybrid copper metal matrix composite reinforced with graphite and SiC[J]. Materials Today:Proceedings,2021,39:1801−1806 doi: 10.1016/j.matpr.2020.08.677 [21] Zhu J M, Li J W, Liu T, et al. Differences in mechanical behaviors and characteristics between natural graphite/copper composites and carbon-coated graphite/copper composites[J]. Materials Characterization,2020,162:110195 doi: 10.1016/j.matchar.2020.110195 [22] Moustafa S F, El-Badry S A, Sanad A M, et al. Friction and wear of copper–graphite composites made with Cu-coated and uncoated graphite powders[J]. Wear,2002,253(7−8):699−710 doi: 10.1016/S0043-1648(02)00038-8 [23] Ghouse M, Ramachandran E G. Antifiction properties of electrodeposited composites of graphite and molybdenum disulfide with copper[J]. Metal Finishing,1981,60:85−89 [24] 张晓丹, 崔云涛, 马捷, 等. 石墨的铜包覆量对自润滑材料的性能影响[J]. 有色金属(冶炼部分), 2016, 1: 53−57(in Chinese) Zhang X D, Cui Y T, Ma J, et al. Effect of coating content of copper coated graphite on property of self-lubricating materials[J]. Nonferrous Metals (Extractive Metallurgy), 2016, 1: 53−57 [25] Xu E Z, Huang J X, Li Y C, et al. Graphite cluster/copper-based powder metallurgy composite for pantograph slider with well-behaved mechanical and wear performance[J]. Powder Technology,2019,344:551−560 doi: 10.1016/j.powtec.2018.12.059 [26] 张铭君, 刘培生, 宋 帅. 制备工艺参数对超大颗粒石墨/铜基复合材料结构及相对密度的影响[J]. 中国有色金属学报,2022,32(2):406−415(in Chinese) Zhang M J, Liu P S, Song S. Effects of preparation parameters on microstructure and density of copper based composites with large particles of graphite[J]. The Chinese Journal of Nonferrous Metals,2022,32(2):406−415 [27] 刘骞. 非连续石墨/铜复合材料的制备与热性能研究[D]. 北京科技大学, 2015(in Chinese) Liu Q. Preparation and thermal properties of discontinuous graphite/copper composites[D]. University of Science and Technology Beijing, 2015 [28] Zhou S, Xu J, Yang Q H, et al. Experiments and modeling of thermal conductivity of flake graphite/polymer composites affected by adding carbon-based nano-fillers[J]. Carbon,2013,57:452−459 doi: 10.1016/j.carbon.2013.02.018 [29] 许尧, 薛鹏举, 魏青松, 等. 热压烧结制备石墨/铜复合材料的热性能研究[J]. 热加工工艺,2013,42(12):111−114(in Chinese) Xu Y, Xue P J, Wei Q S, et al. Thermal properties of graphite/copper composite prepared by hot-pressed sintering[J]. Hot Working Technology,2013,42(12):111−114 [30] 邓书山. 石墨—铜(银)复合材料组分设计与性能研究[D]. 合肥工业大学, 2007 (in Chinese) Deng S S. Component design and properties of graphite-copper (silver) composites[D]. Hefei University of Technology, 2007 [31] 卢铃, 朱定一, 汪才良. 金属基/石墨固体自润滑材料的研究进展[J]. 材料导报,2007,21(2):38−42(in Chinese) Lu L, Zhu D Y, Wang C L. Recent development of metal-matrix/graphite solid self-lubricating materials[J]. Materials Reports,2007,21(2):38−42 -

首页

首页 登录

登录 注册

注册

下载:

下载: