-

半导体器件小型化可以实现性能的稳步提升以及成本的不断降低, 已持续推动集成电路产业按照摩尔定律发展了数十年. 然而, 当器件尺寸减小到亚微米级别后, 短沟道效应和栅极量子隧穿问题已经成为制约性能提升的重要因素. 越来越多的新材料(例如III-V族材料、锗(Ge)材料、二维材料等)[1–6]、新结构(鳍式场效应晶体管FinFET、纳米线等)[7–9]和新机理(热发射级晶体管、隧穿晶体管、负电容场效应晶体管等)[10–13]被提出. 其中, IV族锗材料因为具有高电子和空穴迁移率而受到广泛关注[14–16]. 关于锗基金属-氧化物-半导体效应晶体管(metal-oxide-semiconductor field effect transistor, MOSFET)的研究包含了栅极堆叠结构(gate stack)、源漏工程、锗衬底制备等方面[17–19]. 其中, 栅极堆叠结构特别是栅介质厚度、栅介质/锗界面质量直接影响Ge MOSFET的栅极控制能力以及器件稳定性, 进而影响器件基本的转移和输出特性, 是Ge MOSFET技术中最核心的瓶颈问题之一.

前期, 氧化锗(GeO2)作为Ge的氧化物, 被广泛应用于Ge晶体管的栅极氧化物研究中[20,21]. 然而, GeO2材料热稳定性差、容易水解, 同时相应制备的GeO2/Ge 结构存在GeO析出、氧空位缺陷、GeO2晶化等系列问题[22–24]. 以及, GeO2的介电常数不高, 而在纳米尺寸Ge基MOSFET器件的制备过程中, 采用高介电常数栅极氧化层对于实现高栅控能力和低栅极漏电十分重要. 稀土系氧化物, 例如镧镥氧化物(LaLuO3)具有较高的介电常数和结晶温度 [25,26], 已被作为Ge基栅极氧化物进行广泛研究[27–29]. 然而, LaLuO3薄膜中存在的氧空位缺陷[30]容易通过捕获载流子而带来器件阈值电压偏移问题, 以及造成迁移率下降等一系列问题. 通过对LaLuO3薄膜进行后退火处理可以有效改善这一现象[31,32], 特别是采用高压氧气氛围下的后退火工艺可以实现LaLuO3/Ge栅氧化层质量的提升. 但是高压氧气氛围下的后退火工艺容易在LaLuO3和Ge界面处引入较厚的氧化锗, 直接限制等效氧化层厚度(equivalent oxide thickness, EOT)的微缩化进程, 带来器件栅控能力的下降. 相应地, 高质量超薄LaLuO3/Ge栅极结构制备工艺对于高性能Ge基MOSFET技术发展具有重要支撑意义.

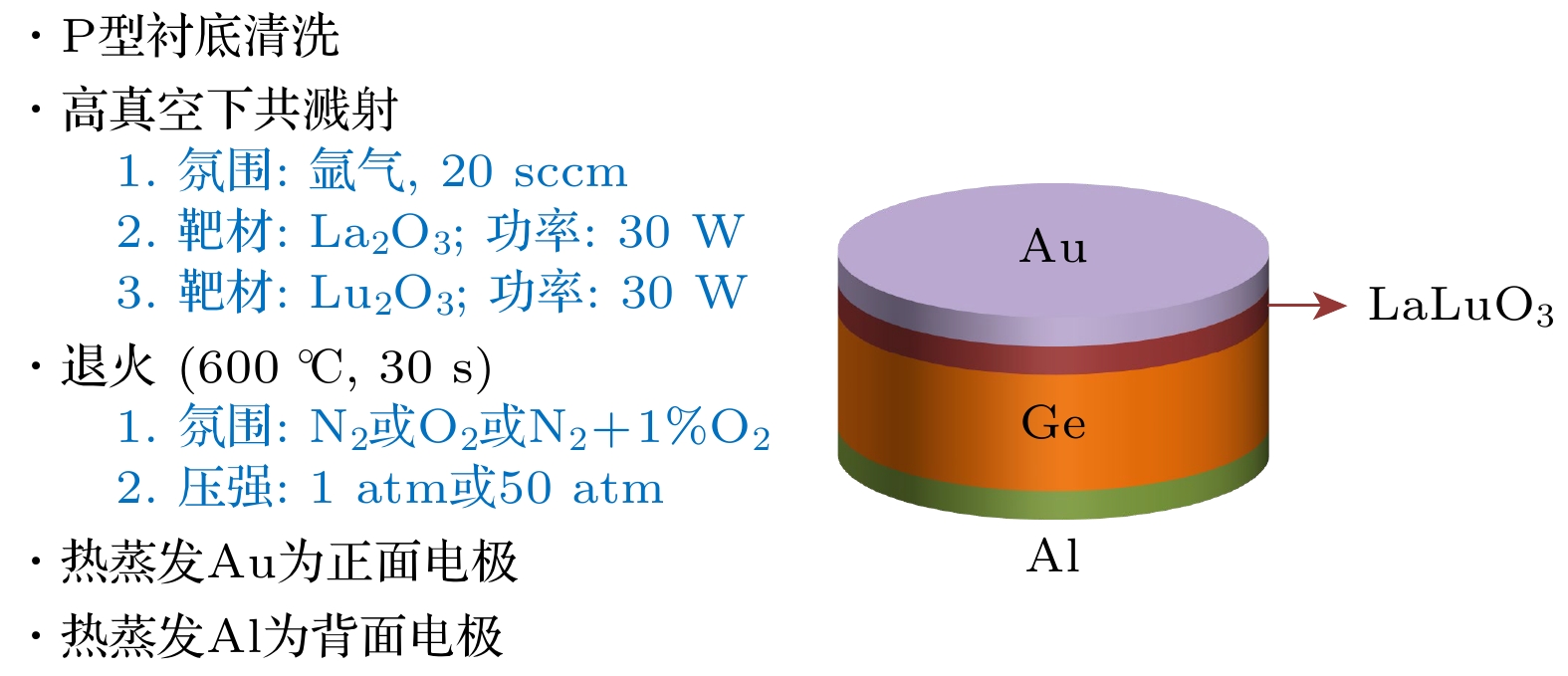

本文在磁控溅射生长Ge基LaLuO3薄膜工艺的基础上, 系统探索并研究了氮气、氧气以及氮氧混合气体(N2:O2 = 0.999∶0.001) 3种不同退火氛围下LaLuO3/Ge MOS结构电学特性的差异, 并进一步比较了常压退火和高压退火工艺的影响规律. 通过制备Au/LaLuO3/Ge/Al结构的MOS电容, 本工作相应发展了基于高压低氧含量(0.1% O2)氛围退火技术, 可以在修复LaLuO3/Ge界面缺陷并减少氧空位产生的同时, 实现极低的EOT(1.8 nm), 以及迟滞电压仅为 40 mV的理想LaLu O3/Ge MOS结构, 为Ge MOSFET提供了高性能LaLuO3/Ge栅极工艺方案.

-

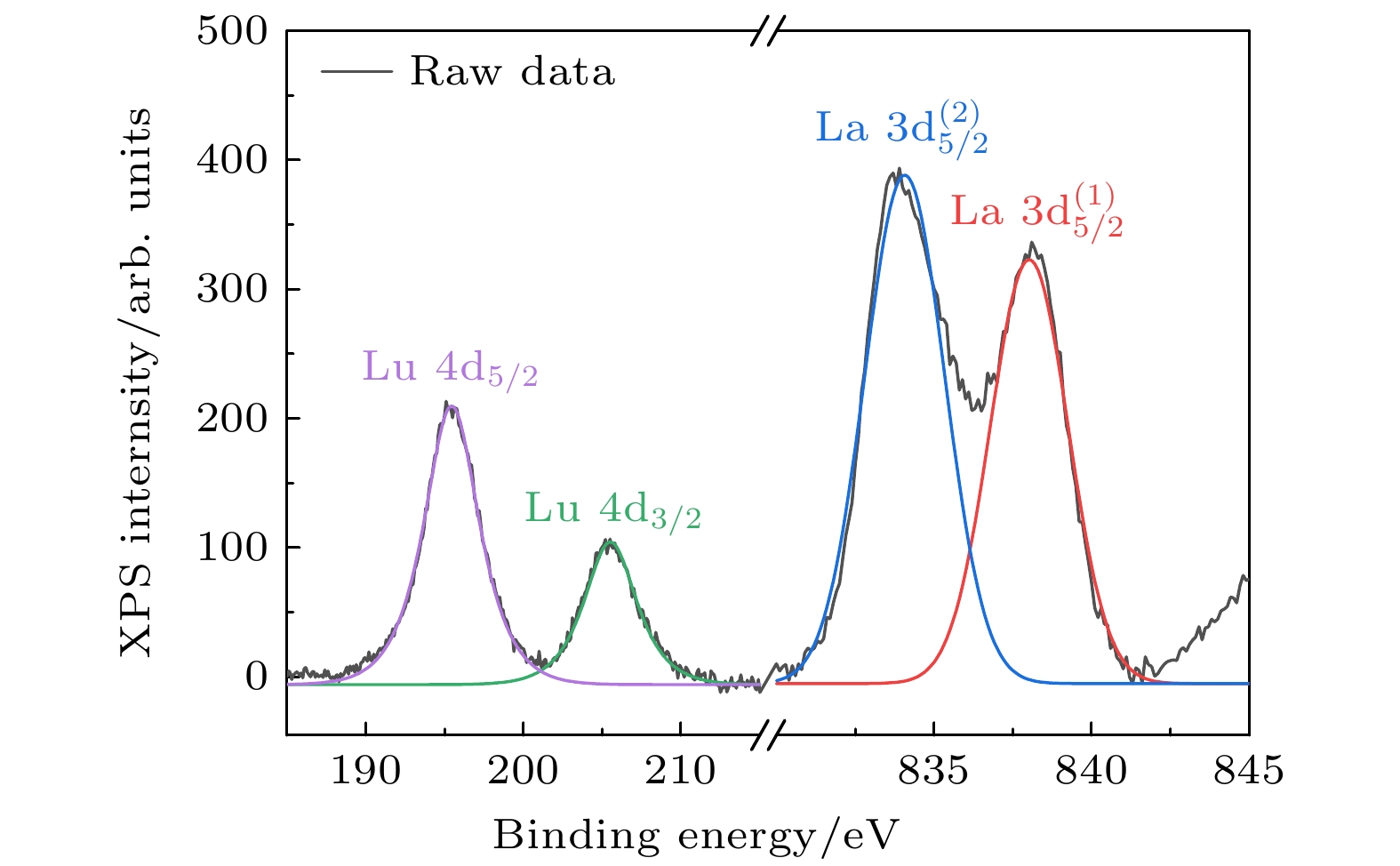

锗基LaLuO3的制备采用P型Ge衬底, 晶面方向是(111), 掺杂浓度为1×1016 cm–3, 具体工艺流程和电容结构如图1所示. 首先, 将Ge衬底分别使用丙酮、稀盐酸进行清洗, 去除表面颗粒物、杂质和自然氧化层, 然后放入磁控溅射设备中, 抽真空到6×10–6 Pa. LaLuO3薄膜采用纯度为99.9%的2 in (1 in = 2.54 cm) La2O3和Lu2O3靶材, 放在两个射频溅射靶位上, 在真空腔体中共同溅射的方式获得, 其中对La2O3靶材使用溅射功率30 W, Lu2O3靶材使用溅射功率40 W. 溅射时使用的氩气流量为20 sccm (1 sccm = 1 mL/min). 通过掠入射X射线反射(grazing incidence X-ray reflection, GIXRR; SmartLab, RIGAKU)方法测试薄膜厚度, 通过X射线光电子能谱测试仪(X-ray Photoelectron Spectroscopy, XPS; 日本电子JPS9010)测试薄膜成分. 由此获得的30 nm LaLuO3薄膜经过XPS测试(如图2所示), La和Lu的比例为43∶57. LaLuO3薄膜溅射完成后, 通过退火处理改善薄膜质量. 退火氛围主要为氮气、氧气、低氧含量氮氧混气等气体氛围, 退火时压强为1个大气压或者50个大气压两种方式. 这里所使用的低氧含量气体指的是氮气和含量为0.1%的氧气. 在退火处理后, 通过在LaLuO3上沉积金属Au电极和Ge衬底背面沉积金属Al电极, 获得Au/LaLuO3/Ge/Al电容, 用于后续的电学性能 测试和分析. Au电极采用圆形电极, 电极直径为80 μm.

-

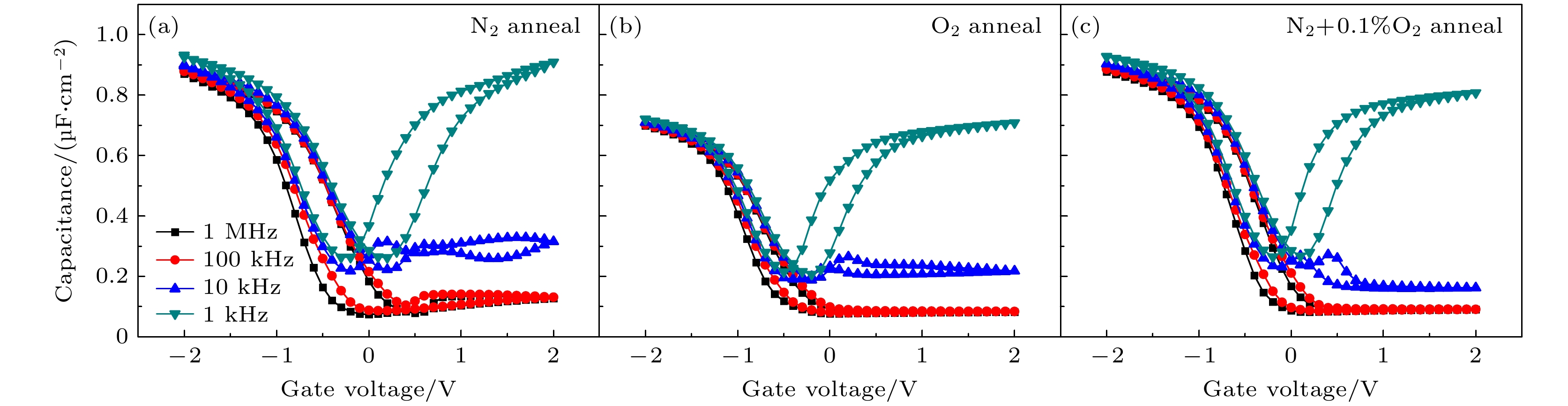

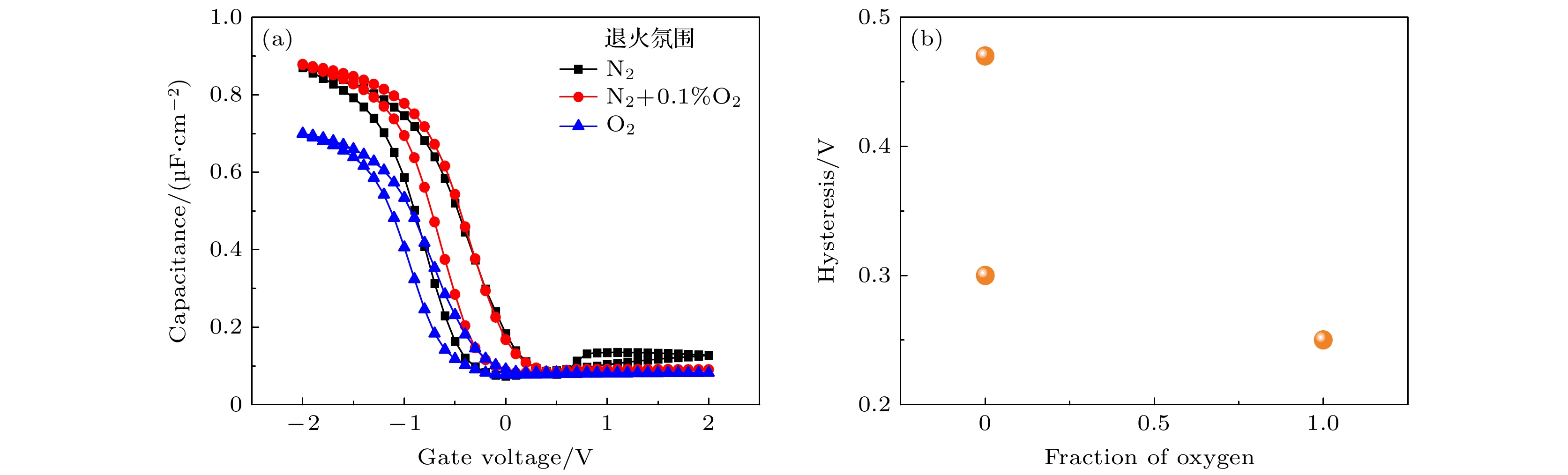

实验中采用磁控溅射装置在Ge衬底上生长10 nm LaLuO3薄膜, 采用N2, O2以及低氧含量气体3种氛围条件进行退火, 退火温度为600 ℃, 退火时间为30 s. 完成退火后, 对3种退火工艺制备的LaLuO3电容进行双向C -V变频扫描测试, 测试频率变化范围为1 MHz—1 kHz, 测试结果如图3所示.

图3(a)中, 采用传统的N2氛围退火后, 电容在测试电压从–2 V到2 V扫描时的C -V曲线和从2 V到–2 V扫描时的测试曲线之间有较大的迟滞, 且测试曲线的迟滞呈现逆时针方向. 这说明氧化层仍存在着大量的LaLuO3薄膜氧空位缺陷相关的空穴捕获中心[30]. 图3(b)中采用O2氛围退火后, 由于LaLuO3薄膜中缺陷减少, 迟滞现象有所改善, 但明显发现器件电容值变小. 这说明LaLuO3和Ge界面处在退火后生成了较厚的GeO2层. 采用低氧含量混合气体氛围退火的测试曲线如图3(c)所示, 器件迟滞电压得到有效降低, 但是仍然保持较高的电容值. 从图3中将3种退火氛围下的测试频率为1 MHz的电容-电压曲线绘制到图4(a)中进行比较, 同时提取迟滞电压如图4(b)所示. 可以看出, 低氧含量混合气体氛围退火具有最好的电容-电压曲线, 氧气退火对于减少LaLuO3薄膜中的氧空位缺陷具有显著效果, 而低氧含量气体氛围退火保持较高的电容值. 但是10 nm LaLuO3电容在低氧含量气体氛围退火处理后仍然具有高达0.3 V的迟滞.

-

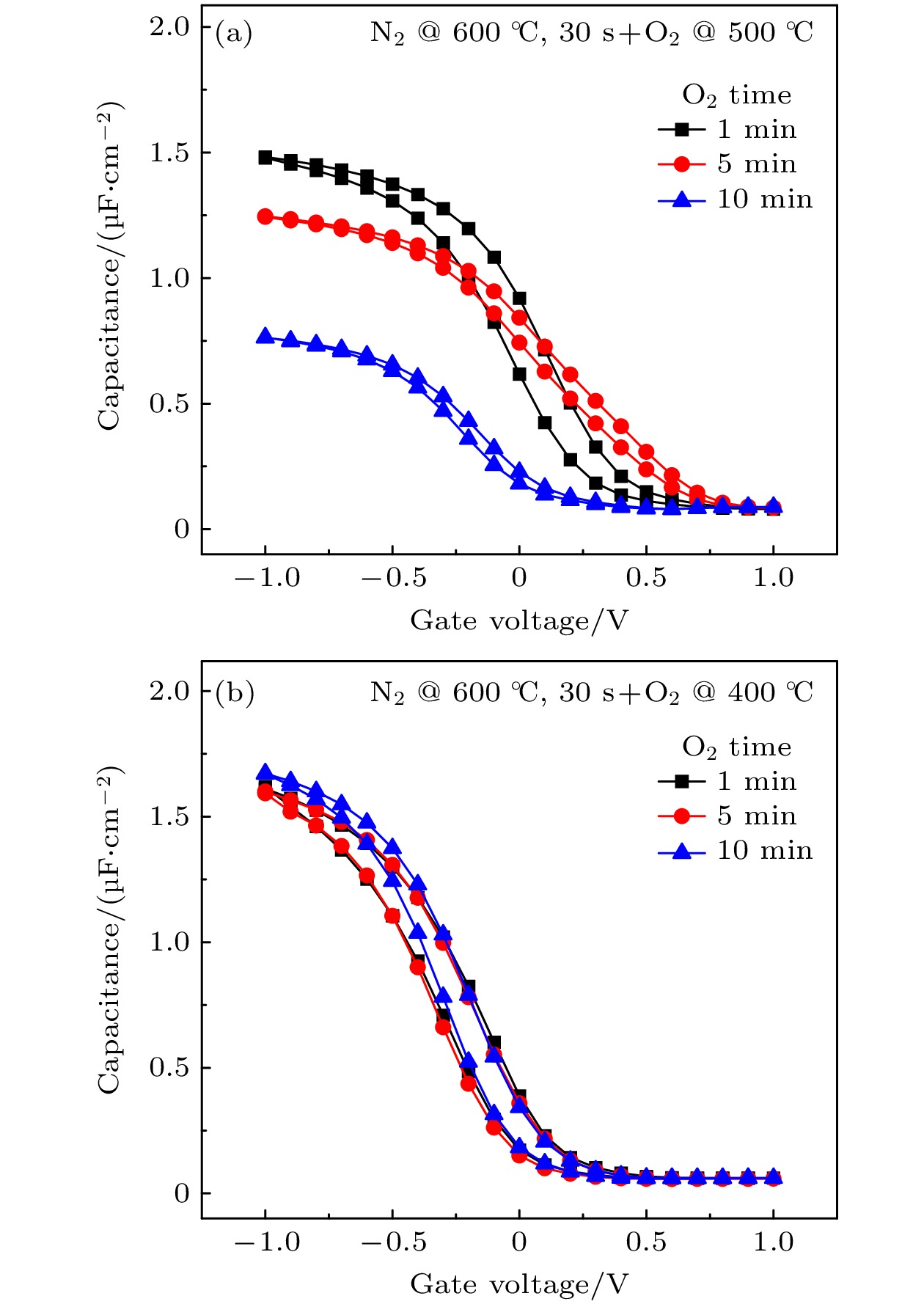

根据O2退火可以减小迟滞电压但会伴随较厚界面层的现象, 本工作进一步设计了先氮气退火再氧气退火的两步退火工艺. 通过溅射4 nm LaLuO3并将薄膜在N2氛围下进行第1次退火, 使用的退火温度为600 ℃, 退火时间为30 s. 之后进行关键的第2次退火, 即在O2氛围下退火, 退火温度分别设置了500 ℃和400 ℃两种条件, 退火时间为1 min, 5 min和10 min, 测试曲线如图5所示, 测试频率为1 MHz. 从图5可以发现, 400 ℃的氧气退火对于电容-电压电学特性几乎没有改善效果, 而500 ℃氧气退火则对于迟滞效应有改善效果. 但是进一步分析电容值, 可以发现500 ℃氧气退火仍然会增大EOT, 因此仍然不利于获得超薄EOT的LaLuO3/Ge电容.

-

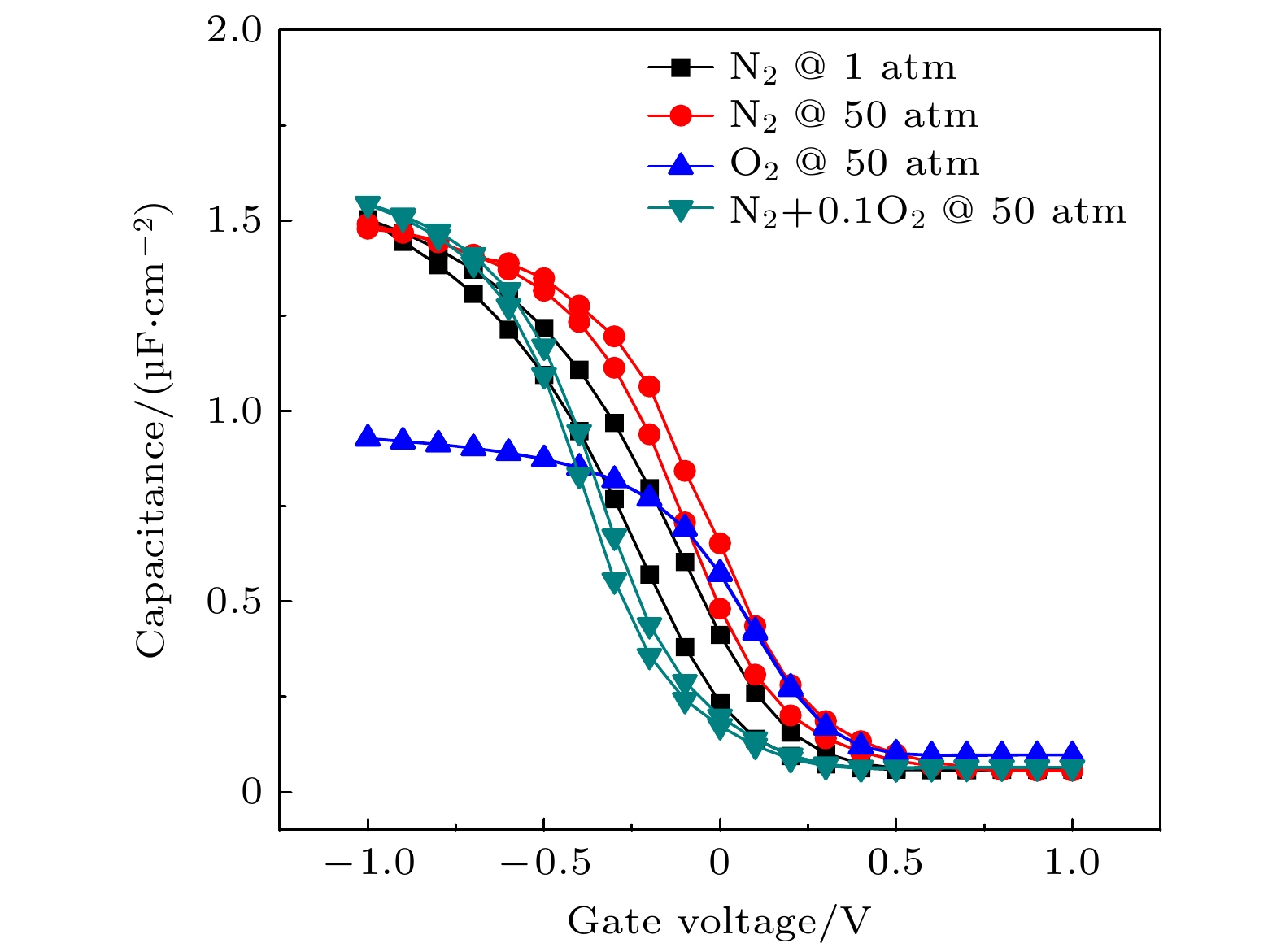

在Ge基GeO2材料的研究中发现, 高压退火对于抑制Ge基GeO2薄膜中Ge界面处的GeO的产生和析出具有显著效果[33]. 因此, 本工作在LaLuO3/Ge MOS器件制备工艺中进一步引入了高压退火工艺. 通过在Ge衬底上沉积4 nm LaLuO3后, 在50个标准大气压下退火, 退火温度为600 ℃, 时间为30 s, 比较不同气体氛围对于器件电学特性的影响. 图6展示了测试频率为1 MHz时不同退火氛围的LaLuO3/Ge MOS结构的电容-电压特性曲线, 包括LaLuO3/Ge MOS器件在常压氮气氛围下、高压氮气氛围下以及高压氧气氛围下和高压低氧含量(0.1% O2)气体氛围下退火的电容-电压曲线. 电容-电压曲线总体呈现逆时针迟滞特性, 这主要与LaLuO3氧化层中存在的空穴捕获缺陷有关. 从图6可以发现, 高压氮气退火(简记为HPN)和常压氮气退火(简记为N2)相比, MOS电容的迟滞现象有所改善, 同时电容有效厚度(capacitance effective thickness, CET)保持不变. 高压氧气退火(简记为HPO)后, 双向C -V曲线完全重合, 说明栅电容几乎没有迟滞电压, 但其电容值也最小, 验证了LaLuO3/Ge界面处生成了较厚的界面层. 与高压氧退火相比, 高压强、低氧含量气体退火(简记为HPNO)在显著改善了氧化层质量(无明显曲线回滞效应)的同时, 对MOS结构电容值几乎没有影响, 即未增加MOS结构的EOT. 此外, 与高压氮气退火和常规氮气退火相比, 高压低氧含量混合气体退火同样能够实现对栅结构中陷阱的抑制. 因此, 相比较而言, HPNO样品兼具低迟滞电压和高电容值, 体现出该结构优异的氧化层质量和栅控特性.

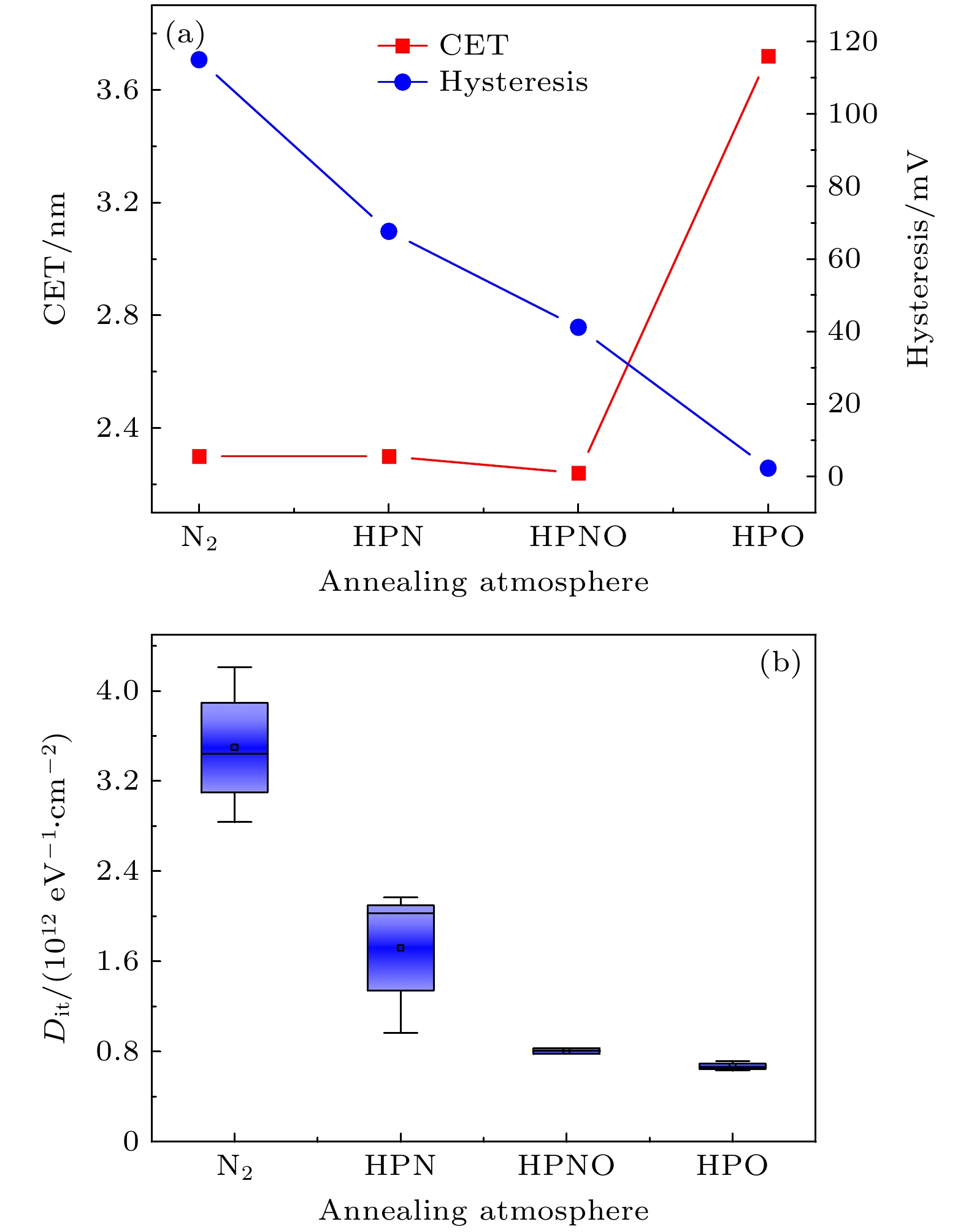

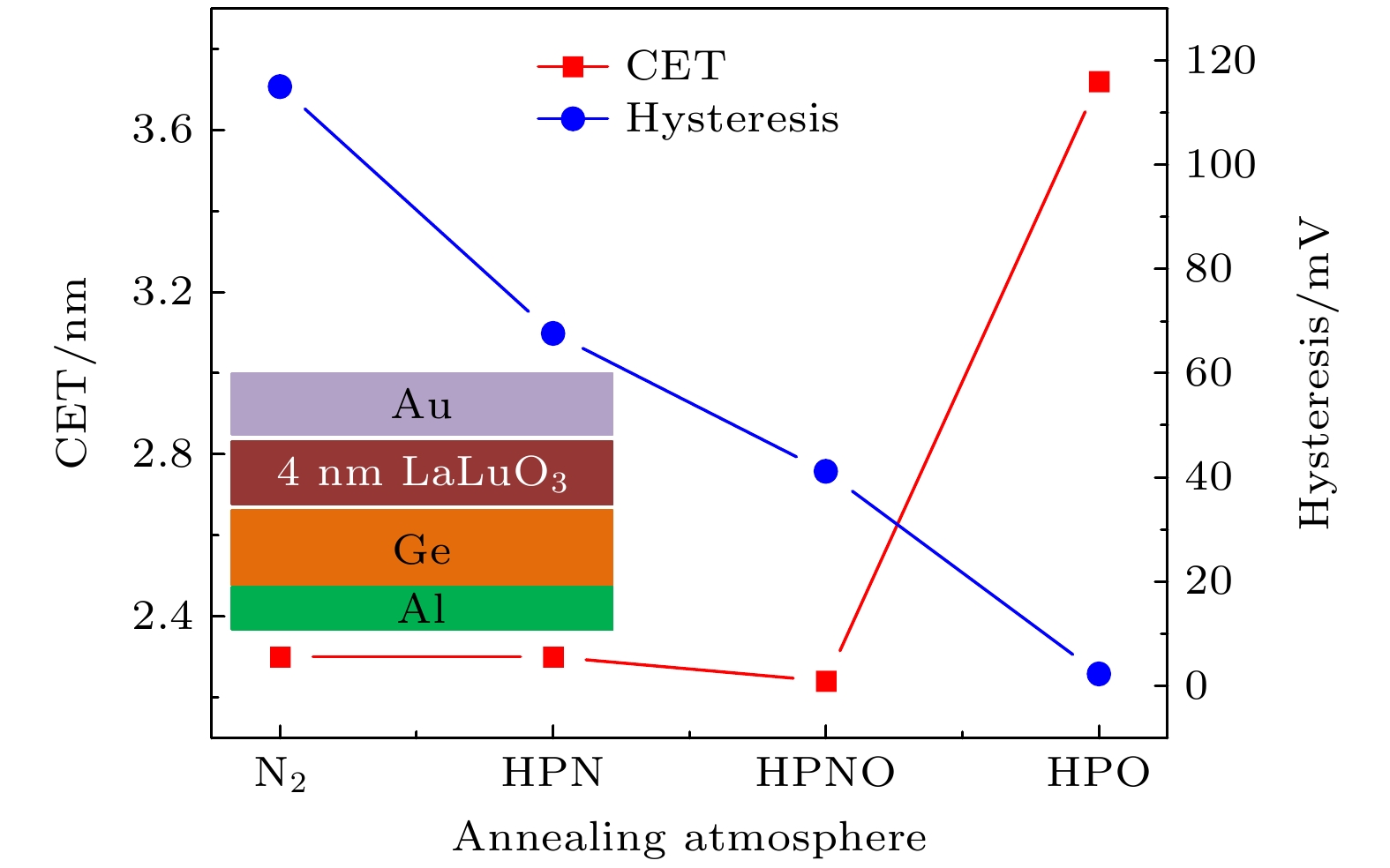

图7所示为不同退火情况环境下的LaLuO3/Ge MOS 电容的CET和迟滞数据. 图7更加直观地展示了退火环境对LaLuO3材料的影响. 高压 纯氧气退火器件具有最小的迟滞电压, 但CET增大了~50%, 而高压低氧含量混合气体氛围退火 加工的LaLuO3/Ge结构则具有更高的栅电容值, 相应具备更优异的栅控能力. 通过准静态法测试得到的不同环境下退火的LaLuO3/Ge MOS电容界面态密度如图7(b)所示. 可以发现高压退火(包括HPN, HPNO和HPO)的界面态密度(Dit)都比常压氮气退火低, 特别是高压低氧含量气体退火和高压氧气退火后的LaLuO3/Ge MOS 电容的界面态密度低至8×1011 eV–1·cm–2. 这说明高压低氧含量气体退火工艺可以进一步优化制备的栅介质质量.

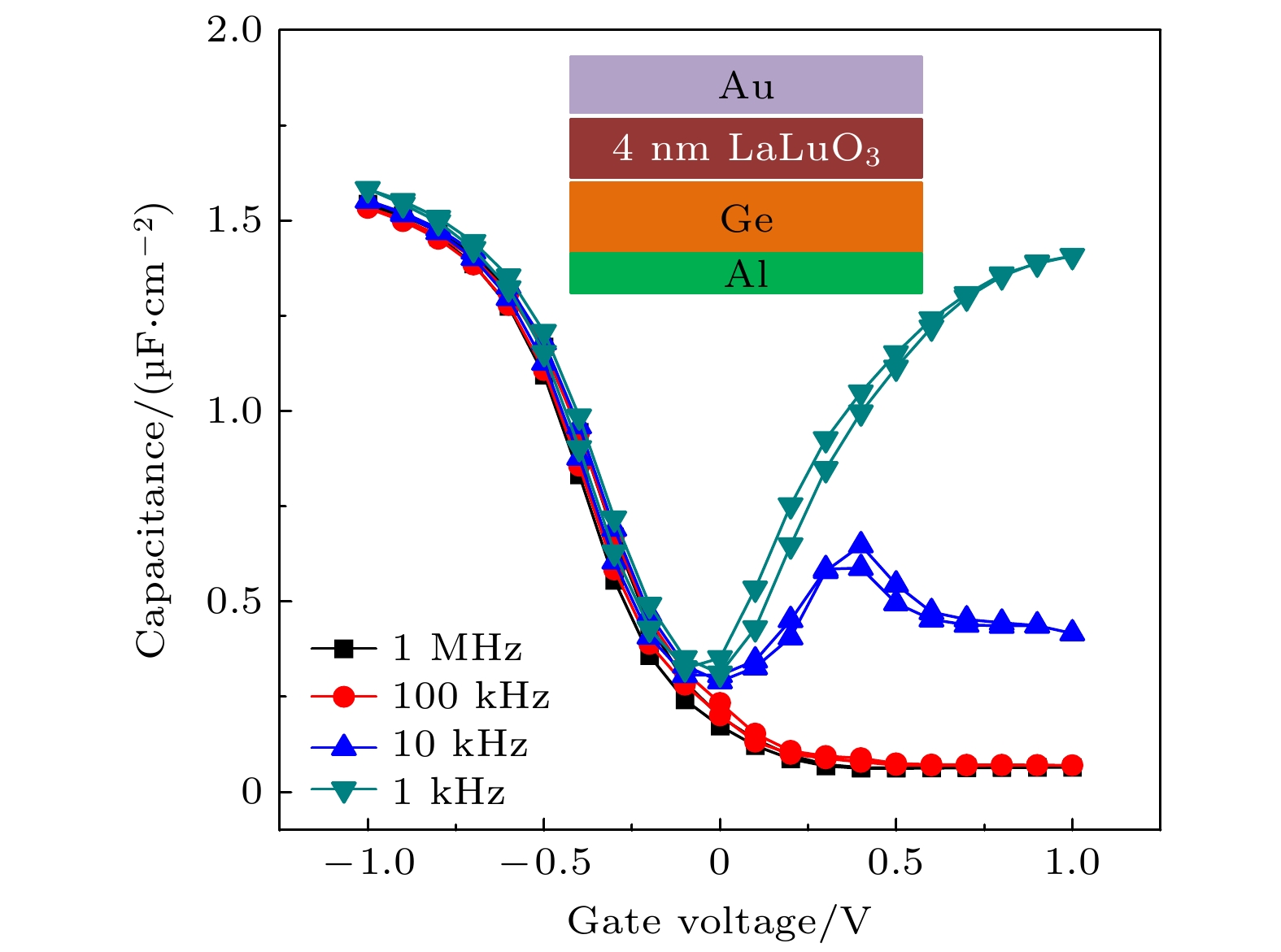

本工作采用高压低氧含量气体退火所获得的4 nm LaLuO3/Ge MOS结构的C -V特性如图8所示, 相应的EOT约为1.8 nm, 迟滞为 40 mV, 其界面态密度Dit低至8×1011 eV–1·cm–2.

-

本工作围绕Ge MOSFET技术中具有显著发展潜力的高介电常数LaLuO3栅介质工艺开展了系统研究, 通过系列对比实验揭示了退火工艺的气体种类、压强等氛围条件对Ge MOS栅电容特性的影响规律, 发现常压、高压氧气氛围退火工艺虽然可以缓解器件栅电容迟滞问题, 但面临EOT增大的限制. 针对性地, 本工作进一步发展了高压低氧含量混合气体(N2:0.1% O2)退火工艺技术方法, 并基于系列C -V测试和XPS测试结果证实了该工艺方法可以获得高质量LaLuO3/Ge栅MOS结构, 获得了等效氧化层厚度仅为1.8 nm的超薄高介电常数Ge基栅氧化物. 本工作为制备具有高栅控能力、低栅极漏电的Ge MOSFET提供了直接的栅工艺技术方案.

本研究得到东京大学鸟海明教授的悉心指导和大力支持.

面向后摩尔Ge-CMOS制造的超薄高介电常数LaLuO3栅介质工艺研究

Demonstration of ultra-thin high-k LaLuO3 gate dielectric for Ge-CMOS manufacture in More Moore application

-

摘要: IV族元素锗材料由于具有电子和空穴迁移率高、禁带宽度小、与硅工艺相兼容等优势, 在低功耗高迁移率场效应晶体管领域具有广泛的应用潜力, 相应的Ge基金属-氧化物-半导体场效应晶体管(MOSFET)技术成为延续摩尔(more Moore)和超越摩尔(more than Moore)技术领域的前沿研究热点. 面向高迁移率的Ge基晶体管制备, 高质量栅极氧化物工艺是关键. 而高介电常数的Ge基栅极氧化物可以在提高栅控能力的同时, 有效降低器件栅极漏电, 提升器件的性能. 稀土系氧化物LaLuO3介电常数较高, 并且晶化温度高, 是制备Ge基MOSFET栅介质的优选方案. 本文通过磁控溅射技术制备Ge基氧化物LaLuO3介质, 并系统研究了退火工艺的气体种类、压强等氛围条件对Ge MOS栅电容特性的影响, 揭示了常压氧气氛围退火可以改善器件栅电容迟滞现象, 但存在栅界面层厚度增大的问题; 通过进一步发展基于高压低氧含量(0.1% O2)气体氛围退火技术, 在修复LaLuO3/Ge界面缺陷并减少氧空位产生的同时, 实现了极低的等效氧化层厚度(1.8 nm), 相应的LaLuO3/Ge MOS结构电容-电压曲线迟滞仅为 40 mV, 为Ge MOSFET提供了高性能LaLuO3/Ge栅极工艺方案.

-

关键词:

- Ge基金属-氧化物-半导体场效应晶体管 /

- 栅极结构工艺 /

- 稀土氧化物 /

- 高介电常数

Abstract: Germanium material holds great potential applications in low-power, high-mobility field-effect transistors because of their advantages of high electron and hole mobility, narrow bandgap, and compatibility with silicon CMOS technologies. The development of high-quality gate oxide processes is crucial in fabricating high-mobility Ge-based transistors, especially those with high dielectric constant for superior gate control and preferable gate stability. Rare-earth oxides represented by LaLuO3 have high dielectric constants and high crystallization temperatures, making them potential candidates for Ge-based metal-oxide-semiconductor field-effect transistor (MOSFET) gate technology. In this work, a germanium (Ge)-based oxide dielectric LaLuO3 is fabricated utilizing a p-type Ge substrate with a (111) crystal orientation and a doping concentration of 1×1016 cm–3, and radio-frequency (RF) co-sputtering 2-inch 99.9% La2O3 and Lu2O3 targets. Systematical investigations are conducted to evaluate the effects of annealing process conditions on the characteristics of the LaLuO3/Ge MOS gate structure under three specifically designed annealing atmospheres, i.e. nitrogen, oxygen, and a nitrogen-oxygen mixed gas with an N2:O2 ratio of 0.999∶0.001. Meanwhile, the influence of annealing pressure is also explored. The results show that annealing in pure oxygen at atmospheric pressure can reduce the hysteresis of gate capacitance, but it can lead to the formation of interface layers. Correspondingly, annealing technique based on high-pressure and low-oxygen-content (0.1% O2) atmosphere is developed, which not only improves the LaLuO3/Ge interface quality and suppresses the oxygen vacancy generation, but also achieves an extremely low equivalent oxide thickness (EOT) of 1.8 nm and a hysteresis voltage of only 40 mV, resulting in an ideal LaLuO3/Ge MOS structure. This work thus provides a high-performance LaLuO3/Ge gate process solution for Ge MOSFETs. -

-

图 3 10 nm LaLuO3/Ge MOS 电容在不同环境下退火的电容-电压曲线(退火温度为600 ℃, 时间是30 s, 测试频率为 1 kHz—1 MHz) (a)氮气氛围; (b)氧气氛围; (c)低氧含量气体氛围

Figure 3. The C -V curves of 10 nm LaLuO3/Ge MOS capacitors under different annealing atmosphere: (a) N2; (b) O2; (c) N2+0.1% O2. The annealing temperature is 600 ℃ and time is 30 s, with frequency changing from 1 kHz to 1 MHz.

图 5 采用两步退火处理后的LaLuO3/Ge MOS电容的CV曲线, 第1步为600 ℃下氮气退火30 s , 第2步为氧气退火, 温度分别为(a) 500 ℃和(b) 400 ℃

Figure 5. The C -V curves of LaLuO3/Ge MOS capacitors under two-stage annealing procedure, the first step is annealing in N2 ambient for 30 s at 600 ℃ and the second step is annealing in O2 ambient at (a) 500 ℃ and (b) 400 ℃.

-

[1] Del Alamo J A 2011 Nature 479 317 doi: 10.1038/nature10677 [2] 赵毅, 李骏康, 郑泽杰 2019 物理学报 68 167301 doi: 10.7498/aps.68.20191146 Zhao Y, Li J K, Zheng Z J 2019 Acta Phys. Sin. 68 167301 doi: 10.7498/aps.68.20191146 [3] Wang S W, Guo H X, Ma T, Lei Z F, Ma W Y, Zhong X L, Zhang H, Lu X J, Li J F, Fang J L, Zeng T X 2024 Acta Phys. Sin. 73 238501 [王颂文, 郭红霞, 马腾, 雷志锋, 马武英, 钟向丽, 张鸿, 卢小杰, 李济芳, 方俊霖, 曾天祥 2024 物理学报 73 238501] doi: 10.7498/aps.73.20241365 Wang S W, Guo H X, Ma T, Lei Z F, Ma W Y, Zhong X L, Zhang H, Lu X J, Li J F, Fang J L, Zeng T X 2024 Acta Phys. Sin. 73 238501 doi: 10.7498/aps.73.20241365 [4] Shao Y J, Zhou J, Xu N, Chen J, Watanabe K, Taniguchi T, Shi Y, Li S L 2023 Chin. Phys. Lett. 40 068501 doi: 10.1088/0256-307X/40/6/068501 [5] Yan N, Xiong Z R, Qin C B, Li X X 2024 Chin. Phys. Lett. 41 028101 doi: 10.1088/0256-307X/41/2/028101 [6] 王琛, 温盼, 彭聪, 徐萌, 陈龙龙, 李喜峰, 张建华 2023 物理学报 72 087302 doi: 10.7498/aps.72.20222272 Wang C, Wen P, Peng C, Xu M, Chen L L, Li X F, Zhang J H 2023 Acta Phys. Sin. 72 087302 doi: 10.7498/aps.72.20222272 [7] Wu H, Wu W, Si M, Peide D Y 2015 IEEE International Electron Devices Meeting (IEDM) Washington DC USA, December 7−9, 2015 p2.1.1 [8] Yu B, Chang L, Ahmed S, Wang H, Bell S, Yang C Y, Tabery C, Ho C, Xiang Q, King T J, Bokor J, Hu C, Lin M R, Kyser D 2002 IEEE International Electron Devices Meeting (IEDM) San Francisco, CA, USA, December 8−11, 2002 p10.2.1 [9] 曹磊, 刘红侠 2012 物理学报 61 247303 doi: 10.7498/aps.61.247303 Cao L, Liu H 2012 Acta Phys. Sin. 61 247303 doi: 10.7498/aps.61.247303 [10] Kim J H, Kim S, Park B G 2019 IEEE Trans. Elec. Dev. 66 1656 doi: 10.1109/TED.2019.2899206 [11] 陈俊东, 韩伟华, 杨冲, 赵晓松, 郭仰岩, 张晓迪, 杨富华 2020 物理学报 69 137701 doi: 10.7498/aps.69.20200354 Chen J D, Han W H, Yang C, Zhao X S, Guo Y Y, Zhang X D, Yang F H 2020 Acta Phys. Sin. 69 137701 doi: 10.7498/aps.69.20200354 [12] Liu C, Wang X Z, Shen C, Ma L P, Yang X Q, Kong Y, Ma W, Liang Y, Feng S, Wang X Y, Wei Y N, Zhu X, Li B, Li C Z, Dong S C, Zhang L N, Ren W C, Sun D M, Cheng H M 2024 Nature 632 782 doi: 10.1038/s41586-024-07785-3 [13] Wei W J, Lü W F, Han Y, Zhang C Y, Chen D K 2023 Chin. Phys. B 32 097301 doi: 10.1088/1674-1056/acaa2c [14] Takagi S, Zhang R, Suh J, Kim S H, Yokoyama M, Nishi K, Takenaka M 2015 Jpn. J. Appl. Phys. 54 06FA01 doi: 10.7567/JJAP.54.06FA01 [15] Kamata Y 2008 Mater. Today 11 30 doi: 10.1016/S1369-7021(07)70350-4 [16] Zhang R, Huang P C, Lin J C, Taoka N, Takenaka M, Takagi S 2013 IEEE Trans. Elec. Dev. 60 927 doi: 10.1109/TED.2013.2238942 [17] Nakaharai S, Tezuka T, Sugiyama N, Moriyama Y, Takagi S 2003 Appl. Phys. Lett. 83 3516 doi: 10.1063/1.1622442 [18] Chen C W, Tzeng J Y, Chung C T, Chien H P, Chien C H, Luo G L 2014 IEEE Trans. Elec. Dev. 61 2656 doi: 10.1109/TED.2014.2327620 [19] Zhang R, Tang X, Yu X, Li J, Zhao Y 2016 IEEE Elec. Dev. Lett. 37 831 doi: 10.1109/LED.2016.2572731 [20] Murad S A, Baine P T, McNeill D W, Mitchell S J N, Armstrong B M, Modreanu M, Hughes G, Chellappan R K 2012 Solid-state Electrons. 78 136 doi: 10.1016/j.sse.2012.05.048 [21] Lee C H, Nishimura T, Nagashio K, Kita K, Toriumi A 2011 IEEE Trans. Elec. Dev. 58 1295 doi: 10.1109/TED.2011.2111373 [22] Xie M, Nishimura T, Yajima T, Toriumi A 2020 J. Appl. Phys. 127 024101 doi: 10.1063/1.5120886 [23] Wang S K, Kita K, Nishimura T, Nagashio K, Toriumi A 2011 Jpn. J. Appl. Phys. 50 04DA01 doi: 10.7567/JJAP.50.04DA01 [24] Ogawa S, Suda T, Yamamoto T, Kutsuki K, Hideshima I, Hosoi T, Shimura T, Watanabe H 2011 Appl. Phys. Lett. 99 142101 doi: 10.1063/1.3644393 [25] Roeckerath M, Heeg T, Lopes J M J, Schubert J, Mantl S, Besmehn A, Myllymӓki P, Niinistö L 2008 Thin Solid Films 517 201 doi: 10.1016/j.tsf.2008.08.064 [26] Goh K H, Haseeb A S M A, Wong Y H 2017 Mater. Sci. Semicon. Proc. 68 302 doi: 10.1016/j.mssp.2017.06.037 [27] Gu J J, Liu Y Q, Xu M, Celler G K, Gordon R G, Ye P D 2010 Appl. Phys. Lett. 97 012106 doi: 10.1063/1.3462303 [28] Özben E D, Lopes J M J, Nichau A, Schnee M, Lenk S, Besmehn A, Bourdelle K K, Zhao Q T, Schubert J, Mantl S 2010 IEEE Elec. Dev. Lett. 32 15 doi: 10.1109/LED.2010.2089423 [29] Yu W J, Zhang B, Liu C, Xue Z Y, Chen M, Zhao Q T 2014 Chin. Phys. Lett. 31 016101 doi: 10.1088/0256-307X/31/1/016101 [30] Xiong K, Robertson 2009 Microelectron. Eng. 86 1672 doi: 10.1016/j.mee.2009.03.016 [31] Radtke C, Krug C, Soares G V, Baumvol I J R, Lopes J M J, Durgun-Ozben E, Nichau A, Schubert J, Mantl S 2010 Electrochem. Solid-State Lett. 13 G37 doi: 10.1149/1.3322517 [32] Tabata T, Lee C H, Kita K, Toriumi A 2008 ECS Trans. 16 479 doi: 10.1149/1.2981629 [33] Lee C H, Tabata T, Nishimura T, Nagashio K, Toriumi A 2012 Appl. Phys. Lett. 5 114001 doi: 10.1143/APEX.5.114001 -

首页

首页 登录

登录 注册

注册

下载:

下载: